Paolo Cardillo

Sicurezza e legislazione in ambiente chimico, anno accademico 20072008

LE REAZIONI FUGGITIVE (Parte II)

1

1. Lo studio delle reazioni di decomposizione

Grazie all'intensa attività di numerosi ricercatori la situazione in questo campo è però

notevolmente migliorata. Negli ultimi anni sono stati fatti notevoli progressi per quanto

riguarda i metodi di prova progettati per rivelare i potenziali pericoli di natura termica

nei processi chimici. Sono stati sviluppati molti nuovi strumenti e molte organizzazioni

hanno codificato gli aspetti procedurali delle sperimentazioni. Anche molti metodi in

uso da decenni sono stati ulteriormente migliorati e automatizzati per cui il numero

delle misure effettuate e delle sostanze studiate è aumentato vertiginosamente. Questo

notevole sviluppo, a partire soprattutto dal 1974-77, trova una spiegazione nel fatto che

in quel periodo si sono avuti alcuni incidenti rilevanti.

1.1. Strumenti e procedura sperimentale

Le domande a cui deve rispondere una procedura sperimentale sono:

•

•

•

quali dati di processo dobbiamo conoscere?

in che modo possiamo ottenere questi dati?

come possiamo utilizzare questi dati e cosa possiamo concludere dai risultati

sperimentali?

Per specificare le condizioni di sicurezza i principali dati richiesti sono:

1. la velocità di liberazione del calore

2. la capacità di raffreddamento dell'impianto

Per valutare le conseguenze di una reazione fuggitiva è necessario determinare:

1.

2.

3.

4.

5.

il calore di reazione

il calore specifico della massa di reazione

l'aumento adiabatico di temperatura

il punto di ebollizione della massa di reazione

l'intervallo di temperatura a cui possono manifestarsi reazioni indesiderate di

decomposizione e il corrispondente calore di decomposizione

6. la quantità e la velocità di liberazione di gas (pressione massima e velocità massima

di aumento della pressione)

7. effetto di errori, impurezze, ecc.

Per quanto riguarda gli errori è bene chiedersi per esempio che cosa può succedere se

non si carica uno dei reattivi previsti dalla reazione (questo vale anche per il

catalizzatore), se non si rispetta il rapporto tra i reagenti, ecc. Per quanto riguarda i

contaminanti è bene considerare anche l'effetto del vapore, dell'acqua, dell'aria, dei

fluidi diatermici, dei sali degli scambiatori, ecc.

I più comuni metodi di prova possono essere raggruppati nelle seguenti categorie:

2

•

•

•

•

•

prove a temperatura programmata (condizioni dinamiche): possono fornire

informazioni preliminari rispetto alla probabilità (intervallo di temperatura) e alla

severità (sviluppo di calore) dell'autoriscaldamento;

prove a temperatura costante (condizioni isoterme): possono fornire informazioni sul

tipo di comportamento cinetico, es. eventuale autocatalisi e energia di attivazione

apparente;

prove isoperiboliche o di accumulo di calore: possono fornire una diretta indicazione

della temperatura sicura di immagazzinamento e consentono il facile riconoscimento

di reazioni autocatalitiche;

prove adiabatiche: rappresentano il modo ideale di simulare il caso estremo di uno

smaltimento di calore molto scarso. I risultati possono essere direttamente usati per

valutare il tempo all'esplosione;

prove di calorimetria di reazione: per lo studio delle reazioni desiderate. E’ possibile

riprodurre le condizioni di un processo e determinare i calori di reazione, le velocità

di liberazione del calore, parametri cinetici oltre a dati di trasferimento del calore.

Nella Tabella 1 sono riportate le sigle degli strumenti/tecniche attualmente più utilizzati.

Tabella 1-Sigle degli strumenti/tecniche più comuni

•

•

•

•

•

•

•

•

TG Termogravimetria

DTA, Analisi Termica Differenziale

DSC, Calorimetria Differenziale a Scansione

C 80, calorimetro a flusso di calore

PHI-Tec

Dewar

ARC, Accelerating Rate Calorimeter

RC, Reaction Calorimetry

L'approccio sperimentale non è però un compito facile: non esistono regole e procedure

ben stabilite così come non esiste una singola prova che definisce da sola il pericolo

chimico. Inoltre, molto spesso, è difficile stabilire il significato fondamentale dei metodi

di prova e quindi correlare i dati ottenuti con le proprietà chimico fisiche del sistema

sotto prova. Un'altra ragione deriva dal fatto che una reazione pericolosa può avere

diverse origini e può iniziare in diverse modi. Ogni metodo di prova determina solo la

sensibilità di una sostanza o miscela di reazione a un particolare impulso di energia

nelle condizioni imposte durante la prova. Nessuno degli esperti in questo campo

pretende che le prove siano assolute o conclusive: i risultati non possono essere

considerati isolatamente ma la pericolosità deve essere valutata in base ad una serie di

prove in differenti condizioni.

1.2. La temperatura di decomposizione

Fino a qualche anno fa l'obiettivo principale delle determinazioni sperimentali era

quello di identificare le condizioni - soprattutto gli intervalli di temperatura - di un

evento termico indesiderato e di mantenere le condizioni del processo ben lontane da

tali temperature. La domanda cruciale però è: quanto lontano ci si deve tenere, nelle

condizioni operative, dalla temperatura di decomposizione determinata

sperimentalmente?

3

In realtà sono pochissime le sostanze che hanno una temperatura di decomposizione ben

definita. La decomposizione non inizia infatti repentinamente ad una data temperatura

ma come la maggior parte delle reazioni chimiche avviene a tutte le temperature: la

velocità di reazione aumenta esponenzialmente con la temperatura. Poiché la

liberazione di calore è proporzionale alla velocità di reazione, la velocità di liberazione

del calore aumenterà anch'essa esponenzialmente con la temperatura. L'inizio di una

decomposizione esotermica è osservato alla temperatura alla quale il calore generato

supera il limite inferiore di rilevabilità dello strumento di misura. È quindi ovvio che

strumenti più sensibili segnalino una temperatura iniziale inferiore, per la stessa

reazione di decomposizione, rispetto a strumenti meno sensibili.

La scelta del metodo di prova è spesso governata dalla disponibilità di una data

apparecchiatura, dalla tradizione e dall'abitudine piuttosto che dalla sua specificità. Non

sempre ci si rende conto che i risultati ottenuti con metodi differenti possono variare

considerevolmente da uno all'altro. La capacità di uno strumento di rivelare velocità di

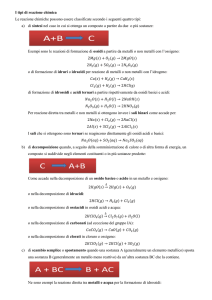

autoriscaldamento molto basse è di notevole importanza (Fig. 1).

Fig. 1 - Strumenti diversi rivelano temperature di

decomposizione diverse

La relativamente scarsa sensibilità dello strumento A permette di rilevare solo una

piccola porzione dell'esoterma; lo strumento B una porzione maggiore mentre il quadro

quasi intero è mostrato dallo strumento C. In altre parole, con lo strumento C si osserva

l'autoriscaldamento a partire dalla temperatura T1 mentre con gli strumenti B e A

rispettivamente a T2 e T3. La differenza tra T1 e T3 è generalmente di 50-80 °C ma

talvolta anche maggiore. La Figura mostra anche una situazione molto frequente,

costituita da due picchi esotermici parzialmente sovrapposti. Il pericolo termico

principale è provocato dal picco maggiore. Tuttavia, in condizioni adiabatiche, questa

esoterma è innescata dal calore liberato dalla prima reazione che avviene a temperatura

inferiore. E’ molto importante riconoscere questo evento per poter controllare il pericolo

termico: le tecniche poco sensibili non sono in grado di farlo.

Quando si riporta una temperatura di decomposizione è pertanto necessario citare lo

strumento utilizzato e descrivere le condizioni sperimentali (quantità di campione,

velocità di riscaldamento, ecc.). In questo modo si forniscono i dati utili per un

4

eventuale confronto. Nel caso delle decomposizioni esotermiche non è detto però che la

conoscenza della temperatura iniziale di decomposizione sia sufficiente da sola per

caratterizzare la pericolosità della reazione. Il pericolo principale di una esplosione

termica è dovuto, come è stato più volte sottolineato, all'effetto che accompagna la

decomposizione che, solitamente, è caratterizzato dall'aumento di pressione e dalla

velocità di aumento di pressione.

La valutazione della pericolosità dovrebbe venire effettuata prima della produzione su

larga scala. Il problema è quindi quello di disporre di un campione rappresentativo della

produzione finale. Ci sono però delle difficoltà, perché il prodotto del laboratorio può

contenere impurezze diverse da quello di produzione corrente. Anche dopo l’avvio della

produzione, variazioni apparentemente insignificanti in una materia prima possono

indurre variazioni del comportamento termico. In molti casi le prove di stabilità termica

sulle sostanze pure non sono rappresentative del loro comportamento in miscele di

reazione. Oltre alla temperatura, altre condizioni influenzano le reazioni fuggitive:

•

•

•

mezzo di reazione (solventi differenti, diversa acidità);

materiale da costruzione del reattore;

impurezze, sottoprodotti

2. Descrizione dei principali strumenti

In senso generale il termine analisi termica comprende un gruppo di tecniche che

misurano una grandezza fisica di un campione sottoposto a un ciclo termico controllato

in funzione della temperatura o del tempo.

Le tecniche di analisi termica che più interessano in questa sede sono basate sulla

determinazione della massa (termogravimetria, TG) e dell'entalpia (analisi termica

differenziale, DTA e calorimetria differenziale a scansione, DSC) e sulla loro variazione

con la temperatura. La TG e la DTA/DSC sono tecniche ormai ben consolidate in

numerosi campi dell'analisi e della ricerca per cui, per una trattazione approfondita, si

rimanda alla letteratura.

2.1. Termogravimetria (TG)

La termogravimetria (TG) è basata sulla misura, in funzione della temperatura T o del

tempo t, del peso di un campione posto in un apposito forno riscaldato a velocità

costante. Per ottenere utili informazioni da questa tecnica, il campione deve liberare

prodotti volatili. La curva termogravimetrica risultante fornisce informazioni sulla

stabilità termica del campione iniziale, sulla stabilità termica e sulla composizione degli

intermedi e sulla composizione di un eventuale residuo.

Nella Fig. 2 è riportato un esempio di curva termogravimetrica relativa ad una reazione

di decomposizione. Si possono individuare due temperature caratteristiche: Ti che è

definita temperatura iniziale di decomposizione e Tf che è la temperatura finale. Ti è la

temperatura a cui la perdita di peso raggiunge il valore corrispondente alla sensibilità

5

dello strumento; Tf è la temperatura a cui la perdita di peso raggiunge il suo massimo

valore, corrispondente alla decomposizione completa. Le variazioni di peso del

campione possono essere valutate quantitativamente dalla differenza di livello sulla

curva (∆m). Nonostante Ti e Tf siano temperature strumentali e non fondamentali, gli

strumenti commerciali (termobilance) consentono di confrontare i dati TG di un campione da laboratorio a laboratorio se si impiegano condizioni sperimentali simili.

Fig. 2 - Esempio di curva termogravimetrica

Le termobilance sono costituite essenzialmente da: un forno, un programmatore di

temperatura, un registratore, una bilancia. Le variazioni di peso del campione sono

misurate valutando o la forza necessaria per riportare in posizione orizzontale il braccio

della bilancia o valutando la deflessione di quest'ultimo. Il peso misurato dalla bilancia,

opportunamente amplificato, viene registrato contemporaneamente alla temperatura

misurata da una termocoppia posta in contatto con il campione o il portacampione.

Analogamente ad altre tecniche strumentali anche la TG risente di numerosi fattori che

possono influenzare la precisione, l'accuratezza e la riproducibilità delle misure. I fattori

che più influenzano una curva TG sono soprattutto strumentali (velocità di

riscaldamento, atmosfera nel forno e nel portacampione, geometria del forno e del

portacampione, natura del portacampione) o direttamente dipendenti dal campione

(quantità, solubilità nel campione dei gas svolti, dimensioni delle particelle,

impaccamento del campione, conducibilità termica). Tra questi fattori quelli più studiati

sono la velocità di riscaldamento e l'atmosfera nel forno.

In termini generali, un aumento della velocità di riscaldamento aumenta le temperature

Ti e Tf anche se la variazione di peso rimane immutata. L'effetto dell'atmosfera del

forno sulla curva TG dipende soprattutto da:

a) tipo di reazione

b) natura dei prodotti di decomposizione

c) tipo di atmosfera impiegata

Per valutare la stabilità termica ai fini della sicurezza le prove TG si effettuano

normalmente in atmosfera ossidante (aria) e/o in atmosfera inerte (azoto). E' così

possibile distinguere soprattutto una reazione di decomposizione da una di ossidazione

(combustione).

6

2.2. Termogravimetria derivativa (DTG)

Registrando la derivata rispetto al tempo della variazione di peso del campione in

funzione della temperatura si ottiene una serie di picchi (Fig. 3), le cui aree sono proporzionali alla variazione di peso del campione. I vantaggi della DTG sono riassunti di

seguito:

•

•

la curva DTG mette in rilievo piccole variazioni di pendenza che possono non essere

rilevate dalla curva TG; in altre parole si riesce a separare meglio gli stadi che si

sovrappongono;

la curva DTG indica chiaramente la temperatura di inizio e fine delle variazioni di

peso oltre che la temperatura corrispondente alla massima velocità di perdita di peso.

Fig. 3 – Esempio di curva DTG

2.3. Analisi termica differenziale (DTA) e calorimetria differenziale a scansione

(DSC)

Il principio della DTA consiste nel riscaldare il campione in esame e un campione inerte

di riferimento e nel misurare ad ogni istante la differenza di temperatura tra i due

campioni. La temperatura di entrambi sale senza differenze fino a quando non si verifica

nel campione in esame un cambiamento tale da provocare assorbimento o emissione di

calore e quindi una differenza di temperatura tra campione e riferimento. Questa

differenza di temperatura viene registrata dallo strumento. Alla temperatura iniziale Ti

la curva devia dalla linea orizzontale per formare un picco che può essere verso l'alto o

verso il basso, secondo le variazioni energetiche (eso o endo). La temperatura di fine

reazione Tf non si ha al massimo o al minimo del picco ma piuttosto verso la parte della

curva a temperatura più alta. E' così possibile seguire gli eventi termici, individuarne

eventualmente la natura (fusione, decomposizione, transizione cristallina, ecc.) e la

temperatura a cui avvengono, senza però misurarne l'effetto.

Una tipica curva DTA è riportata in Fig. 4.

Si notano due tipi di transizione:

7

1. picco endotermico causato dalla fusione del campione;

2. picco esotermico dovuto ad una reazione di decomposizione.

Il numero, la forma e la posizione (temperatura) dei diversi picchi endo e/o eso

forniscono informazioni qualitative sul comportamento termico di una sostanza. Anche

le curve DTA possono essere influenzate da un gran numero di fattori, alcuni dei quali

sono simili a quelli discussi per la TG. Per i nostri scopi, particolare interesse rivestono

l'influenza della velocità di riscaldamento, l'atmosfera nel forno e il materiale del

crogiolo.

Fig. 4 - Tipiche curve DTA e DSC

La determinazione quantitativa del calore in gioco è possibile per mezzo della DSC che

rappresenta un'evoluzione della DTA. Anche in questa tecnica si confronta il campione

in esame con un campione inerte ma, in corrispondenza di una trasformazione o

reazione chimica, si fornisce al campione una quantità misurata di energia per

mantenerlo alla stessa temperatura del campione inerte di riferimento. In altre parole,

ogni modificazione eso o endotermica del campione provoca uno squilibrio del sistema,

che viene immediatamente corretto per ristabilire l'eguaglianza di temperatura.

L'energia elettrica necessaria per ristabilire l'equilibrio rappresenta la misura diretta

dell'energia termica sviluppata o assorbita nella trasformazione. Lo strumento registra la

velocità con cui il calore viene assorbito o ceduto dal campione (dH/dt) durante la

transizione in funzione della temperatura o del tempo. Si ottiene in tal modo un

diagramma caratteristico che indica non solo il numero, la natura e la temperatura degli

eventi termici (come nella curva DTA), ma anche l'entità dei medesimi (l'area di un

picco è direttamente proporzionale alla variazione energetica) (Fig. 4).

Nella Fig 5 sono riportati alcuni esempi di applicazione della DSC in campo organico. I

fattori che influenzano le curve DSC sono gli stessi delle curve DTA.

8

Fig. 5 - Esempi di curve DSC

Entrambe le tecniche sono da tempo impiegate per studiare il comportamento termico

delle sostanze e i pericoli derivanti da reazioni esotermiche. Richiedono una quantità

limitata di campione (pochi mg) e brevi tempi di analisi (meno di due ore). Lavorare

con pochi mg di sostanza è un grande vantaggio soprattutto per un esame preliminare

nel caso di sostanze sconosciute che possono decomporsi o esplodere violentemente.

Per questo motivo vengono utilizzate soprattutto per lo screening iniziale sui materiali

di partenza, sugli intermedi isolati, sui residui di evaporazione, sui residui di

distillazione, sui prodotti, sulle acque madri, ecc.

I metodi DTA/DSC sono utili come screening poiché i laboratori hanno poco tempo,

poco campione e molti campioni. Le prove sono spesso più qualitative che quantitative.

Infatti, in alcuni casi non è possibile garantire che un campione di pochi mg di una

miscela eterogenea corrisponda alla composizione di una miscela in un reattore. I

metodi di omogeneizzazione usati nella chimica microanalitica non sempre sono

applicabili perché, cambiando la grandezza dei cristalli, può cambiare la reattività della

miscela. L'interesse per queste prove consiste soprattutto nell'osservare se il campione

mostra segnali di instabilità termica e a quale temperatura.

Le prove in condizioni di riscaldamento dinamico (Fig. 5) sono molto veloci e possono

abbracciare un largo intervallo di temperatura, inoltre garantiscono una maggiore

sensibilità.

Le prove in condizioni isoterme sono più utili per rivelare temperature iniziali di

decomposizione più significative; inoltre consentono di identificare le sostanze che

hanno una stabilità termica dipendente dal tempo. La decomposizione termica di queste

sostanze non segue la legge di Arrhenius, per cui la velocità di decomposizione aumenta

9

esponenzialmente all'aumentare della temperatura: può essere quindi necessario un

lungo periodo di induzione prima che la decomposizione diventi rilevabile (Fig. 6).

Fig. 6 - Prove DSC in condizioni isoterme

Una limitazione all'impiego di DTA/DSC per la valutazione dei pericoli termici è la

differenza tra le condizioni delle prove e le condizioni operative in un impianto

industriale. I dati DTA/DSC sono ottenuti con una velocità di riscaldamento costante

che accelera la reazione in modo tale che questa avviene a temperature più alte nello

strumento di quanto avviene nella realtà. Come risultato i dati sperimentali devono

spesso essere estrapolati alle condizioni operative normali. Si devono anche utilizzare

prove in isoterma per convalidare l'estrapolazione a temperatura inferiore. Inoltre, con i

DTA/DSC non si possono ottenere informazioni sulla pressione né sull'influenza delle

condizioni sperimentali, tipo agitazione o aggiunta di reagenti.

La produzione minima di calore rilevabile con gli strumenti più moderni è di circa 25

mW (sensibilità assoluta) mentre la sensibilità relativa (che tiene conto della quantità di

campione, 3-5 mg) è di 5 mW. Non si hanno problemi quando si studiano effetti fisici

tipo transizioni di fase che producono o consumano una quantità di calore relativamente

grande ad una temperatura ben definita. Ma la sensibilità relativa dei DTA/DSC è,

rispetto ad altri strumenti appositamente progettati, certamente troppo bassa per studiare

l'autoriscaldamento di un campione.

Nella valutazione della stabilità termica si incontrano spesso sostanze che fondono con

conseguente successivo aumento di pressione a causa dell'evaporazione o che si

10

decompongono liberando notevoli quantità di gas. I crogiuoli standard di alluminio,

anche se chiusi con il coperchietto e sigillati, non possono resistere all'aumento di

pressione, per cui la rottura del portacampione durante la prova rende molto difficile la

valutazione quantitativa del dato. Per risolvere questo problema sono stati sviluppati

diversi portacampioni ad alta pressione: celle sigillate di acciaio inossidabile, capillari in

vetro sigillati, capsule metalliche sigillate con teflon, crogiuoli in alluminio sigillati con

adesivi, ampolle di vetro con base piatta, microreattori sigillati in vetro. Diverse case

costruttrici hanno più recentemente proposto crogiuoli resistenti fino a 100 bar e il loro

impiego è stato descritto in letteratura. Bisogna porre particolare attenzione anche alla

scelta del materiale delle capsuline perché, per esempio, quelle in alluminio possono

reagire con molti prodotti chimici (composti alogenati, acidi e basi forti) portando a

risultati errati.

L'influenza dell'atmosfera che circonda il campione è stata attentamente valutata da

diversi ricercatori; tuttavia, durante le determinazioni di routine, quando è necessario

esaminare in crogiuoli chiusi un grande numero di campioni in breve tempo, l'influenza

dell'aria statica che rimane nel portacampione viene spesso dimenticata con conseguenti

reazioni secondarie di ossidazione, soprattutto con i crogiuoli in acciaio inossidabile

(volume 120-270 µl). E' stato riportato che con crogiuoli di 270 µl, l'aria statica che

rimane nel crogiuolo (circa 60 µg di ossigeno) è sufficiente per ossidare circa 30 µg di

sostanza organica. Quando si usano piccole quantità di campione (2-5 mg) questa

reazione di ossidazione può sviluppare anche 500 J/g con comparsa di picchi esotermici

non reali che possono indurre a misure preventive non necessarie con conseguente

penalizzazione di un processo. Diverse prove di confronto hanno confermato che anche

minime tracce di aria statica rimasta nel crogiolo possono influenzare enormemente il

tracciato della curva DSC (Figg. 7,8).

Fig. 7 - Morfolina; a) prova DSC in aria, b) prova DSC in azoto

Fig. 8 - Dodecano; a) prova DSC in aria, b) prova DSC in azoto

11

Le prove in aria statica possono però essere utilizzate per valutare la reattività del

campione nei confronti dell’aria. Una applicazione molto importante riguarda la

stabilità dei residui di distillazione sotto vuoto, quando si rompe il vuoto con aria.

2.4. Valutazione delle costanti cinetiche di Arrhenius

Nella Tabella 2 sono elencate le relazioni generali riguardanti l'analisi cinetica.

Tabella 2

Relazioni tra le costanti cinetiche

La velocità di reazione è data da:

dove

C = frazione reagita

t = tempo, min

k = costante di velocità, min-1

n = ordine di reazione

A = fattore preesponenziale, min-1

E = energia di attivazione, cal/mole

R = costante dei gas

T = temperatura

dC/dt = k (1-C)n

La costante di velocità specifica da:

k = A e –E/RT

Il tempo di dimezzamento da:

t1/2 = 0,693 /k

La costante di velocità specifica può essere calcolata per ogni temperatura una volta

determinati E e A. Determinata k a diverse temperature, si può stimare il tempo di

dimezzamento. Il metodo E 698 (Test Method for Arrhenius Kinetic Constants for

Thermally Unstable Materials) deriva dal metodo di Ozawa e consiste nel riscaldare il

campione con diverse velocità di riscaldamento (da 1 a 20 °C/min). La Fig.9 si riferisce

alla nitrocellulosa, uno degli standard dell’ASTM.

Fig. 9 - Prove DSC sulla nitrocellulosa con diverse velocità di riscaldamento

12

Scaldando un campione di nitrocellulosa fino a 250 °C, questo si decompone

esotermicamente: per gli scopi del metodo è sufficiente determinare, per una data

velocità di riscaldamento, la temperatura corrispondente alla massima velocità di

decomposizione, Tmax (all’apice del picco esotermico). Si riportano su un grafico

1/Tmax in funzione delle velocità di riscaldamento (log β). L’energia di attivazione

viene ricavata dalla pendenza della retta corrispondente (Fig. 10):

Eatt = 2,19 R dlogβ /d(1/T)

dove

Eatt = J/mol

β

= °C/min

T

= Tmax, °C

Fig. 10 - Determinazione grafica dell’energia di attivazione

2. 5. Accelerating Rate Calorimeter

L'Accelerating Rate Calorimeter (ARC) è un calorimetro adiabatico controllato da un

microprocessore e da un sistema di analisi dei dati particolarmente adatto per lo studio

di reazioni di decomposizione potenzialmente pericolose. Lo strumento è stato

inizialmente sviluppato dalla Dow. Il fattore chiave nella progettazione e nella

costruzione dello strumento è il mantenimento del campione in condizioni di quasi

perfetta adiabaticità. Sono stati sviluppati modelli matematici da cui si possono ricavare

i parametri cinetici per reazioni esotermiche.

L'involucro del calorimetro e il sistema portacampione sono mostrati in Fig. 11.

Le parti essenziali sono cambiate poco negli anni, anche se alcuni utilizzatori hanno

apportato alcune modifiche. Il portacampione sferico di materiale diverso (titanio,

Hastelloy C, acciaio inossidabile, ecc.) contiene fino a 8-10 g di sostanza, sia liquida

che solida ed è sospeso entro l'involucro del calorimetro. Questo involucro (camicia) è

13

costruito in rame rivestito di nickel e contiene tre termocoppie per la misura della

temperatura e otto riscaldatori per minimizzare la differenza di temperatura tra le pareti

del calorimetro e il campione durante la reazione esotermica. Una quarta termocoppia,

sulla parete esterna della bomba, misura la temperatura del campione. Il portacampione

è direttamente collegato mediante un tubo capillare ad un trasduttore di pressione del

tipo a diaframma che registra continuamente la pressione.

Fig. 11 - Schema del calorimetro adiabatico ARC

Gli intervalli operativi sono 25 - 500 °C e 1 - 170 bar (al di sopra interviene una valvola

di sicurezza).

Come per tutte le altre tecniche termoanalitiche o calorimetriche i risultati delle prove

ARC si riferiscono a quel particolare campione o miscela. E' perciò importante che il

campione in esame sia veramente rappresentativo della situazione reale.

Nel programmare la prova è necessario considerare l'inerzia termica della bomba e la

sua influenza sui risultati. Il tipo di bomba deve essere scelto per simulare attentamente

le condizioni dell'impianto. Molto spesso si utilizza l'Hastelloy C per minimizzare gli

effetti catalitici, altre volte può essere opportuno aggiungere catalizzatori per simulare le

condizioni che si possono incontrare in pratica. Se sono richiesti dati di pressione e di

velocità di aumento di pressione è importante considerare anche il grado di riempimento

del portacampione.

Nel caso si debba valutare il comportamento termico di un campione da mantenere ad

elevata temperatura per lunghi periodi (nel caso di essiccamento, distillazione,

immagazzinamento, ecc.) è opportuno ricorrere a prove di invecchiamento in isoterma.

Ci sono due modi principali per utilizzare l'ARC. Nel primo caso, per abbreviare la

durata della prova, per mezzo dei riscaldatori si può portare il campione ad una

temperatura prestabilita. Quindi si effettua automaticamente la sequenza "heat", "wait" e

"search" fino a raggiungere una velocità di autoriscaldamento del campione superiore a

0,02 °C/min. Una volta rilevata l'esoterma, si ottengono automaticamente dati di t, T e

14

P, in condizioni adiabatiche, finché la reazione non è finita e la velocità di

autoriscaldamento non è tornata sotto il valore limite prefissato (Fig. 12).

Nel secondo caso, l'ARC viene usato in isoterma mantenendo il campione ad una data

temperatura per un certo tempo. Se durante questa fase non si osservano effetti

esotermici, lo strumento passa automaticamente nel modo "normale".

Fig. 12 - Programma di riscaldamento del calorimetro adiabatico ARC

Nello strumento il campione, una volta iniziata la reazione esotermica, viene mantenuto

in condizioni adiabatiche: il forno si scalda con la stessa velocità del portacampione.

Parte del calore liberato dalla reazione va a riscaldare la bomba portacampione. I dati

sperimentali devono quindi essere corretti per tenere conto dell'inerzia termica della

bomba. L'aumento adiabatico della temperatura del campione ∆Tad e il calore di

reazione ∆H possono essere calcolati dal ∆T strumentale, ∆Tad,s con le seguenti

equazioni:

∆Tad = φ * ∆Tad,s

∆H = cp * ∆Tad

mentre la temperatura finale raggiungibile in condizioni adiabatiche, Tfin è calcolata

dalla:

Tfin = To + ∆Tad

dove To è la temperatura iniziale dell'effetto esotermico rilevata dallo strumento. Il

fattore φ, definito inerzia termica, è ricavabile dall'espressione seguente:

φ = 1 + Mb * cp,b/Mc * cp,c

dove Mb, Mc, cp,b e cp,c sono le masse e i calori specifici della bomba e del campione.

Da una singola prova ARC si ottengono i dati riportati nella Tabella 3.

15

Tabella 3

Principali informazioni fornite da una prova ARC

•

•

•

•

•

•

•

temperatura di inizio e fine decomposizione

velocità di autoriscaldamento ad ogni temperatura

pressione ad ogni temperatura

aumento adiabatico di temperatura

velocità di aumento della pressione

tempo all'esplosione o tempo per raggiungere la massima velocità di reazione

parametri cinetici della decomposizione

Nelle Figg. 13-17 sono riportati alcuni dei grafici che si possono ottenere da una prova

ARC. I dati si riferiscono alla decomposizione del perossido di ditertbutile (DTBP).

Fig. 13 - Curva tempo-temperatura

Fig. 14 - Curva di autoriscaldamento

Fig. 15 - Curva pressione-temperatura

Fig. 16 - Velocità di aumento della pressione

Fig. 17 - Tempo per raggiungere la

velocità massima (TMR) di reazione

16

1.6. La regola dei 100 °C

Se la natura del pericolo non è nota, è impossibile decidere a priori quale metodo di

prova sia il più appropriato. La situazione può risultare critica se il metodo scelto non

rileva il pericolo specifico. L’uso migliore di uno strumento può essere ottenuto

soprattutto se sono ben noti i suoi limiti (per quanto riguarda i dati sperimentali

ottenibili) nel contesto delle reali condizioni operative di un impianto. Questa

conoscenza permette di utilizzare procedure semplici quando sono adeguate, o più

sofisticate quando le condizioni operative sono critiche. In genere, i risultati delle

misure riflettono solo il comportamento del materiale nelle condizioni sperimentali

dello strumento utilizzato. Ogni altra interpretazione è solo una “estrapolazione”. Infatti,

le condizioni di un impianto reale sono sovente differenti da quelle che si tenta di

riprodurre sperimentalmente; di conseguenza può anche capitare che un pericolo

specifico non venga evidenziato (per esempio un effetto esotermico può venire

mascherato dall’evaporazione endotermica di un solvente, se la prova viene effettuata in

crogiolo aperto). Parametri che possono influenzare la determinazione della temperatura

di decomposizione sono:

•

•

•

•

quantità di campione (da cui dipende l’accumulo di calore);

inerzia termica del portacampione (che assorbe parte del calore liberato

dall’autoriscaldamento);

materiale del portacampione (che può catalizzare o inibire la reazione);

velocità di riscaldamento.

Solitamente una sostanza viene dapprima esaminata, mediante DSC, che richiede pochi

mg e brevi tempi di analisi. Si ricorre all'ARC quando sono necessarie ulteriori

informazioni; una prova ARC richiede però 3-5 g di campione e 8-24 ore. La durata

della prova (e quindi i relativi costi) impediscono di valutare la stabilità di tutte le

sostanze con questo calorimetro.

Spesso la decisione di eseguire una prova ARC è basata sui risultati di prove preliminari

DSC: si confronta la temperatura operativa del processo con quella di decomposizione

rivelata dalla DSC e se tale temperatura è di almeno 100 °C inferiore a quella del

processo si ritiene molto improbabile che la sostanza possa decomporsi nelle condizioni

operative, per cui è inutile ricorrere all'ARC. Questa regola, detta “dei 100 °C”, è ormai

ben consolidata presso l'industria chimica. Si è diffusa da esperienze di seconda mano

ma soprattutto a causa della necessità di avere un criterio decisionale molto semplice.

Affidarsi supinamente a questa regola può però essere molto pericoloso.

Un caso molto noto e ben descritto in letteratura riguarda la decomposizione esplosiva

della 3,5-dinitro-o-toluamide: la differenza tra la temperatura di decomposizione

determinata con la DTA/DSC e l'ARC è risultata di ben 130 °C.

3. La calorimetria di reazione

Fino agli anni ‘80 lo sforzo dei ricercatori era focalizzato più sulle proprietà delle

sostanze che sull'analisi dei processi: si determinavano le temperature di

decomposizione e si fissavano margini di sicurezza. La stabilità chimica di un composto

17

o di una miscela era considerata una proprietà da misurare e il calore di decomposizione

riceveva più attenzione della velocità di reazione e dell’influenza su questa dei diversi

parametri. Per valutare i pericoli di un processo chimico questo approccio è troppo

limitato: l'interazione dei reagenti deve essere studiata nelle condizioni industriali, per

esempio con l'impiego dei cosiddetti calorimetri di reazione.

Per determinare il calore di reazione è necessario condurre la sintesi in esame. E'

opportuno ricordare che i moderni processi spesso richiedono l'esatto mantenimento

delle condizioni di reazione (temperatura, velocità di dosaggio, pressioni, tempi,

rapporti tra i reattivi, ecc). E’ pure prescritto il successivo trattamento delle miscele di

reazione; spesso sono necessarie altre operazioni tipo agitazione, distillazione,

ebollizione a ricadere, ecc. Come risultato delle misure non è richiesta solo l'entalpia

della reazione, ma talvolta si devono considerare altri importanti parametri

ingegneristici, soprattutto se le loro variazioni possono influenzare l'interpretazione

delle misure, per esempio le variazioni del coefficiente di trasferimento del calore attraverso le pareti del reattore. Dalla simulazione di un processo si ottengono i dati relativi

al calore sviluppato dal sistema in qualunque istante, al calore di reazione, al calore

specifico e al coefficiente di trasferimento del calore. Dalla loro correlazione con la

velocità di reazione è possibile eseguire studi cinetici accurati. Si ottiene inoltre un altro

dato di estrema importanza per la valutazione della sicurezza: il ∆T adiabatico. In

definitiva, simulando esattamente il processo industriale e le possibili anomalie ed errori

operativi, si ottiene un quadro completo del comportamento del sistema al variare dei

parametri considerati critici a seconda dei vari casi e le informazioni necessarie per

l’ottimizzazione e lo scale-up.

Le caratteristiche fondamentali di un calorimetro di reazione adatto per sviluppo

processi dovrebbero includere la possibilità di operare in condizioni isoterme e di

temperatura programmata, di aggiungere tutti insieme o in sequenza diversi reattivi, di

variare l’agitazione e il tipo di agitatore, di controllare la pressione, il pH e le condizioni

di riflusso, ecc.

Il calorimetro utilizzato dalla Stazione sperimentale per i Combustibili, è un reattore in

vetro da due litri, incamiciato, con un sistema di trasferimento di calore molto rapido.

Un controllore in cascata aggiusta la temperatura per assicurare condizioni

rigorosamente isoterme (Fig. 18).

Fig. 18 - Schema del calorimetro

di reazione

18

Il sistema è completamente computerizzato. La differenza di temperatura tra il fluido in

camicia e la miscela di reazione ∆T = Tj-Tr è proporzionale al flusso di calore (Qflow)

a meno della costante UA, calcolata per mezzo di una calibrazione (U è il coefficiente di

trasferimento di calore e A è l'area effettiva di scambio). Lo strumento è in grado di

tener conto di una serie di altri contributi necessari per un corretto calcolo del calore di

reazione. Quando la reazione è condotta al di sotto del punto di ebollizione della massa,

il bilancio totale è rappresentato dalla seguente equazione:

Qr = Qflow + Qacc + Qdos + Qloss - Qcalib

dove

Qr

è la velocità di liberazione del calore;

Qflow è il flusso di calore attraverso le pareti del reattore;

Qacc è il calore accumulato dalla massa di reazione e dagli inserti

(termocoppie, agitatore, frangiflutti, ecc.) a causa del loro calore

specifico;

Qdos è il contributo legato al dosaggio dei reattivi;

Qloss è il flusso di calore perso attraverso il coperchio del reattore;

Qcalib è il calore fornito dalla calibrazione

Integrando la curva del flusso di calore in funzione del tempo si ricava l’entalpia di

reazione.

Nella Tabella 4 sono riassunte le informazioni ottenibili dal calorimetro di reazione e

nella Tabella 5 sono elencate le sue principali applicazioni.

Tabella 4

Informazioni ottenibili dal calorimetro di reazione

Proprietà fisiche:

•

•

•

•

calore specifico

tensione di vapore

calore di miscelazione

calore di soluzione

Dati termici:

•

•

•

•

•

temperatura di reazione

calore di reazione

diagrammi temperatura-tempo

diagrammi flusso termico-tempo

comportamento adiabatico

Dati cinetici:

•

•

•

velocità di reazione

costanti cinetiche

energia di attivazione

Dati di scambio termico:

•

•

trasferimento di calore (coefficiente specifico e totale)

capacità di raffreddamento necessaria

19

Tabella 5

Principali applicazioni del calorimetro di reazione

•

•

•

•

Ricerche per la sicurezza chimica

Ottimizzazione di processi

Progettazione di impianti e scale-up

Dati cinetici di reazioni

•

•

•

Proprietà fisiche di composti chimici

Ricerche su sintesi

Piccole produzioni

Gli esempi che seguono serviranno a rendere più chiara l’utilità dei calorimetri di

reazione.

3.1. Esempi di applicazione della calorimetria di reazione

3.1.1. Nitrazione di un nitroderivato

E' noto che l'introduzione di un secondo nitro gruppo in un nitrobenzene sostituito

avviene lentamente; la procedura solitamente adottata consiste nell'alimentare un

eccesso della miscela solfonitrica in una soluzione del substrato a 80 °C (Fig. 19). Prove

DSC indicano che a elevata temperatura (190 °C) può avvenire una violenta

decomposizione ritardata (Fig. 20).

Fig. 19 - Schema della reazione di nitrazione di un nitroderivato

Fig. 20 - Prova DSC sulla massa di reazione

20

La Fig. 21a riporta la curva della velocità di generazione del calore ottenuta eseguendo

nel calorimetro la reazione nelle condizioni prescritte. L'alimentazione è stata interrotta

dopo che era stata aggiunta una quantità equimolecolare della miscela nitrante. La

reazione è stata quindi lasciata completare isotermicamente a 80 °C. Il calore di

reazione risulta pari a 270 kJ/kg. Da questa singola prova possiamo prevedere che cosa

può succedere in caso di arresto dell'agitazione o di perdita della capacità di

raffreddamento nel momento più pericoloso (quando i reagenti sono presenti in quantità

equimolecolare):

•

•

la velocità massima di generazione del calore è pari a 12 W/kg, che corrisponde ad

una velocità di autoriscaldamento, in condizioni adiabatiche, di circa 25 °C/h. La

temperatura di decomposizione della massa di reazione si raggiunge in circa un'ora;

il calore generato durante la fase di maturazione della reazione è pari a 180 kJ/kg che

corrisponde ad un aumento adiabatico di temperatura di 110 °C. Pertanto la

temperatura finale può raggiungere i 190 °C, al di sopra cioè della temperatura di

decomposizione.

La Fig. 21b riporta i risultati di una prova in condizioni analoghe ma a 100 °C. Il calore

generato durante la fase di maturazione è pari a 80 kJ/kg che corrisponde ad un aumento

adiabatico di 40 °C. Al massimo si raggiunge così una temperatura finale di 140 °C. A

questa temperatura la massa di reazione è stabile per ore per cui è possibile

intraprendere in tempo le necessarie misure preventive.

Fig. 21a,b - Velocità di generazione del calore in funzione della temperatura di reazione

E' interessante osservare che in casi come questi l'attenzione è spesso focalizzata

sull'alta pericolosità della reazione di decomposizione per cui si è tentati di abbassare

ulteriormente la temperatura operativa per consentire un più ampio margine di

21

sicurezza. Questo esempio mostra invece che è necessario fare l'opposto per migliorare

la sicurezza del processo.

3.1.2. Epossidazione di alcheni con peracidi

La reazione studiata è una epossidazione del tipo seguente (reazione di Prileschajew):

H+

R-COOH + H2O2 → R-COOOH

O

/\

R-COOOH + R'-CH=CH-R'' → RCOOH + R'-CH-CH-R''

In Fig. 22 sono riportate le curve ARC della velocità di autoriscaldamento e

dell'aumento di pressione in funzione della temperatura della miscela contenente tutti i

reattivi nei rapporti ottimizzati nel lavoro preliminare di laboratorio. Dopo il primo

effetto esotermico (la reazione desiderata di epossidazione), a 150 °C inizia un secondo

effetto esotermico (polimerizzazione dell'epossido); a 280 °C si osserva un terzo effetto

esotermico attribuibile alla decomposizione del polimero precedentemente formatosi.

Durante la reazione di epossidazione (in fase liquida con cicloesano come solvente) la

curva della pressione mostra solo un aumento della tensione di vapore; durante la

polimerizzazione la pressione rimane per lo più costante mentre aumenta

considerevolmente durante la decomposizione.

Fig. 22 - Calorimetria adiabatica della miscela di reazione

I dati della Tab. 5 indicano chiaramente che, in condizioni adiabatiche, il calore liberato

dalla reazione desiderata di epossidazione è in grado di far aumentare la temperatura

fino a quella di inizio della polimerizzazione. A sua volta, il calore di polimerizzazione

può far iniziare la decomposizione.

22

Tabella 5

Dati ARC

1. epossidazione

2. polimerizzazione

3. decomposizione

To, °C

∆H, kJ/kg

∆Tad, °C

40

150

280

560

310

584

243

134

279

La reazione è stata condotta introducendo l'H2O2 nel reattore calorimetrico contenente

l'alchene liquido, il solvente e l'acido. La Fig. 23 riporta i dati della prova nelle

condizioni ottimizzate in laboratorio (temperatura: 50 °C; solvente cicloesano; acido

acetico; H2O2: 2,85 g/min; agitatore: 200 rpm).

Fig. 23 - Dati calorimetrici della reazione di epossidazione a 50 °C

Il ∆H di reazione è pari a 565 kJ/kg di miscela. Da questo dato e dal valore misurato del

calore specifico (2300 J/kg K), si può stimare un aumento adiabatico di temperatura di

245 °C. Dalla curva della conversione termica risulta che alla fine dell'aggiunta

dell'acqua ossigenata (durata 1 ora) si ottiene solo il 31 % di conversione. L'accumulo di

materiale di partenza non reagito comporta un considerevole pericolo potenziale.

Durante il periodo di maturazione (∆H = 387 kJ/kg) l'eventuale aumento adiabatico di

temperatura è di circa 169 °C. Pertanto, un guasto dell'agitatore o del sistema di

raffreddamento possono provocare un'esplosione termica (dati ARC).

E' stata quindi programmata una serie di prove calorimetriche:

•

•

prove a temperature di reazione più alte

prove con differenti solventi (cicloesano, metil cicloesano)

a. Effetto della temperatura

Condizioni sperimentali:

•

•

•

•

•

temperatura:

solvente:

acido:

velocità di aggiunta dell'H2O2:

velocità agitatore:

50, 70 and 80 °C

cicloesano

acido acetico

2,85 g/min

200 rpm

23

I risultati sono riassunti nella Tabella 6.

Tabella 6

Risultati delle prove calorimetriche

T, °C

50

70

80 *

∆Htot,

∆Ttot,

∆Hdos,

∆Tdos,

∆Hacc,

kJ/kg

°C

J/kg

°C

kJ/kg

565

547

570

245

249

247

177

258

394

76

112

171

387

316

176

∆Tacc,

°C

169

137

76

* a ricadere

b. Effetto del solvente

Condizioni sperimentali:

•

•

•

•

solvente:

(c) cicloesano (80 °C a ricadere)

(d) metilcicloesano (80 °C)

(e) metilcicloesano (90 °C a ricadere)

acido: acido acetico

velocità di aggiunta dell'H2O2: 2,85 g/min

velocità agitatore:

200 rpm

I risultati sono presentati nella Tabella 7.

Tabella 7

Influenza del solvente

c*

d

e*

∆Htot,

∆Ttot,

∆Hdos,,

∆Tdos,

∆Hacc,

∆Tacc,

kJ/kg

°C

kJ/kg

°C

kJ/kg

°C

570

578

573

247

251

249

394

396

470

171

172

204

176

182

103

76

79

45

* a ricadere

L'utilizzo di un solvente più alto bollente (metilcicloesano) permette di ridurre

l'accumulo di acqua ossigenata a livelli non pericolosi (al di sotto del 18%).

24

4. Realizzazione delle misure di sicurezza

Nell’industria della chimica fine, la maggior parte delle reazioni viene condotta in modo

discontinuo. Poiché non esiste uno stato stazionario le condizioni dinamiche del

processo diventano molto importanti per la sicurezza. Durante lo scale-up possono

variare le caratteristiche geometriche del reattore, le modalità operative, la qualità dei

reagenti e la natura dei materiali di costruzione. L’influenza di questi parametri sulla

sicurezza deve essere valutata prima che il processo venga condotto su grande scala.

La scelta su quali misure di sicurezza utilizzare dipende da una attenta valutazione del

processo nel suo insieme, in quanto non esiste una procedura normalizzata; inoltre,

bisogna tenere conto dei molti parametri del processo. Una lista preliminare delle cose

da fare potrebbe essere la seguente:

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

una attenta ricerca bibliografica, ricordando che non sempre sono riportati tutti gli

incidenti o i risultati insoliti;

elencare le reazioni possibili e quelle collaterali;

considerare se la sostituzione di una o più sostanze pericolose può portare agli stessi

risultati;

elencare le caratteristiche di tutti i reagenti, intermedi e prodotti in termini di

infiammabilità, reattività, tossicità;

considerare la quantità/energia coinvolta e quanto violenta può essere la reazione;

considerare la valutazione termochimica;

determinare la quantità e la velocità di liberazione del calore e di eventuali gas;

determinare la stabilità nello stoccaggio delle sostanze rispetto alle basse/alte

temperature, calore, luce, acqua, metalli, ecc.;

verificare l'effetto di catalizzatori, inibitori, contaminanti (es. ferro) sulle reazioni;

accertare se l'aria e l'acqua influenzano la reazione;

verificare se un ordine di aggiunta errato può influenzare la reazione;

accertare se nella reazione sono coinvolte sostanze incompatibili;

stabilire se la reazione deve essere effettuata in luogo isolato, dietro barricate, ecc.;

valutare cosa può succedere in caso di interruzione di energia elettrica, guasto nel

sistema di riscaldamento o raffreddamento, guasto dell'agitatore, ingresso accidentale

di aria, di acqua o del fluido refrigerante;

....................

Nelle Tabelle 8 e 9 sono riportati i principali libri e riviste che trattano le reazioni

fuggitive, oltre agli aspetti generali di sicurezza.

Tabella 8

Elenco dei principali libri che trattano le reazioni fuggitive

•

•

•

•

•

D.R. Stull: Fundamental of Fire and Explosions. AIChE, New York, 1976

F.P. Less: Loss Prevention in the Process Industries. Vol. 1 e 2. Butterworth, Londra, 1980

T. Yoshida: Handbook of Hazardous Reactions of Chemicals. Tokyo Fire Dept., Tokyo, 1980

L. Bretherick: Hazards in the Chemical Laboratory. Royal Society of Chemistry. 3a Ed., Londra,

1981

W.E. Baker, P.A. Cox, P.S. Westine, J.J. Kulesz, R.A. Strehlow: Explosion Hazards and

Evaluation. Elsevier Scientific Publ., Amsterdam, 1982

25

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

P. Cardillo: Stabilità termica e reattività: Incidenti da monomeri. Stazione sperimentale per i

Combustibili, San Donato Mil., 1985

T. Yoshida: Safety of Reactive Chemicals. Elsevier, Amsterdam, 1987

N.I. Sax, R.J. Lewis: Dangerous Properties of Industrial Materials. 7a Ed., Van NostrandReinhold, New York, 1987

P.A. Carson, C.J. Minford: The Safe Handling of Chemicals in Industry. Longman Scientific, New

York, 1988

P. Cardillo: Incidenti in ambiente chimico: discussione di 100 casi. CINEAS/Politecnico di Milano,

1988

T.A. Kletz: Learning from Accidents in Industry. Butterworths, Londra, 1988

L.A. Medard: Accidental Explosions. Vol. 1 e 2. Ellis Horwood, Chichester, 1989

T.A. Kletz: Critical Aspects of Safety and Loss Prevention. Butterworths, Londra, 1990

L. Bretherick: Handbook of Reactive Chemical Hazards. Butterworth, Londra, 4a Ed., 1990

A. Benuzzi, J.M. Zaldivar: Safety of Chemical Batch Reactors and Storage Tanks. Kluwer

Academic Publishers, Dordrecht, 1991

Center for Chemical Process Safety of the American Institute of Chemical Engineers: Guidelines for

Engineering Design for Process Safety. AIChE, New York, 1992

J. Barton, R. Rogers: Chemical Reaction Hazards. The Institution of Chemical Engineers, Rugby,

1993

Th. Grewer: Thermal Hazards of Chemical Reactions. Elsevier Science, Amsterdam, 1994

Center for Chemical Process Safety of the American Institute of Chemical Engineers: Guidelines for

Chemical Reactivity Evaluation and Application to Process Design. AIChE, New York, 1995

P. Cardillo: Incidenti in ambiente chimico – Guida allo studio e alla valutazione delle reazioni

fuggitive. Stazione sperimentale per i Combustibili, San Donato Mil., 1998

Tabella 9

Elenco delle principali riviste

•

•

•

•

•

•

•

•

•

•

•

Antincendio, Organo del Corpo Nazionale dei Vigili del Fuoco

Chemical Hazards in Industry, Royal Society of Chemistry

Combustion and Flame, The Combustion Institute

Fire and Materials, Wiley Heyden Ltd

Fire Prevention, National Fire Protection Association

Journal of Hazardous Materials, Elsevier

Laboratory Hazards Bulletin, Royal Society of Chemistry

La Rivista dei Combustibili, Stazione sperimentale per i Combustibili

Loss Prevention Bulletin, The Institution of Chemical Engineers

Loss Prevention in the Process Industries, Butterworth

Process Safety Progress, American Institute of Chemical Engineers

4.1. Effetto di contaminanti

La presenza di impurezze può influenzare drasticamente la velocità di reazione o

l'intervallo di temperatura a cui inizia una decomposizione. E' ovviamente impossibile

valutare ogni possibile impurezza o combinazione di impurezze. Tuttavia, alcune

semplici precauzioni possono aiutare a ridurre questo particolare pericolo:

•

il processo dovrebbe essere esaminato usando materiali provenienti dall'impianto e

non i reagenti di laboratorio;

26

•

•

•

•

•

•

•

•

nell'eseguire le prove di decomposizione, dovrebbe essere presente il materiale con

cui è costruito il reattore/impianto;

la chimica del processo dovrebbe fornire informazioni sul ruolo delle impurezze

(reazioni autocatalitiche, ecc.);

la letteratura può spesso fornire una guida adatta sull'effetto delle impurezze.

nel caso di reagenti facilmente idrolizzabili (PCl3, POCl3, ecc.) l'ingresso di acqua di

raffreddamento può causare un serio pericolo; è quindi necessario valutare gli effetti

di altri mezzi di raffreddamento o riscaldamento specialmente se ci si può aspettare

la corrosione del reattore o del condensatore;

i reagenti dovrebbero essere analizzati per assicurarsi della loro identità e purezza. Se

vengono usati catalizzatori dovrebbe essere determinata la loro attività. Se è noto che

le impurezze presenti possono influenzare la temperatura di decomposizione,

dovrebbero essere effettuate prove di stabilità termica ad hoc.

frequentemente si impiegano le stesse apparecchiature per reazioni diverse, quindi si

dovrebbe valutare l'effetto dei residui di altre lavorazioni. Non è desiderabile dal

punto di vista della sicurezza realizzare diverse reazioni con la stessa

apparecchiatura, ma spesso si tratta di una scelta economica. Una pratica eccellente

consiste nel disconnettere le linee che alimentano reattivi estranei alla reazione

desiderata. I contenitori delle sostanze che non interessano per la reazione in corso

devono essere rimossi dall'area di produzione;

l'effetto della variazione dei rapporti normali tra i reagenti dovrebbe essere noto;

aggiungere i reagenti in una sequenza sbagliata può portare all'esplosione;

particolare cura va posta nella scelta dei materiali delle apparecchiature per evitare

eventuali azioni catalitiche o la corrosione che possono promuovere reazioni

collaterali indesiderate.

4.2. Modifica delle condizioni di processo

Le scelte delle misure di sicurezza più idonee dipendono anche dal tipo di processo,

cioè se si tratta di una reazione condotta in modo continuo o discontinuo:

a) reattori continui

•

•

•

•

per una data velocità di produzione si utilizzano quantità minori di materie prime. I

pericoli diminuiscono proporzionalmente se sono coinvolti materiali tossici o

infiammabili;

gli intermedi pericolosi si consumano man mano che si formano;

sono più facilmente applicabili sistemi automatici di controllo dato che non ci sono

variazioni nelle condizioni di processo (eccetto che nell'avviamento e nella fermata

dell'impianto). Si riducono inoltre le possibilità di errori da parte degli operatori;

le apparecchiature di processo non sono sottoposte a fluttuazioni di temperatura e

pressione.

b) reattori discontinui

•

se sono coinvolte operazioni pericolose le diverse unità possono essere isolate dalle

altre. La propagazione di una esplosione può essere minimizzata suddividendo il

processo in unità parallele più piccole e separate;

27

•

quando la purezza del prodotto è significativa ai fini della sicurezza, i processi

discontinui consentono un controllo analitico più attento della qualità del prodotto.

L'operazione più semplice in un reattore a tino consiste nel caricare i reagenti tutti

insieme, iniziare la reazione e aspettare che si completi. In questo caso tutta l'energia

potenziale è contenuta all'inizio nel reattore e se la reazione dovesse sfuggire al

controllo le possibilità di arrestarla sarebbero molto basse. Tuttavia le condizioni

operative possono essere modificate per ridurre la quantità di energia in molti modi.

Consideriamo per semplicità un sistema costituito da due reagenti; le possibili

alternative sono:

1. caricare tutto il primo reattivo nel reattore ma aggiungere continuamente il secondo

in condizioni tali che reagisca immediatamente (senza accumuli pericolosi);

2. caricare contemporaneamente i due reattivi in condizioni tali che reagiscano

immediatamente;

3. caricare il primo reattivo e quindi aggiungere il secondo a porzioni aspettando che

ciascuna aliquota reagisca. In questo caso, soprattutto all'inizio, il procedere della

reazione può essere attentamente seguito misurando la temperatura del reattore. E'

molto importante aspettare, prima di scaricare il prodotto, che la reazione sia

terminata. Molti incidenti sono stati provocati dall'aver disatteso questo fatto.

I metodi sopra descritti riducono la quantità di energia potenziale disponibile nel

reattore. Poiché la velocità di reazione è funzione della concentrazione dei reagenti

riducendo la concentrazione di questi si modera la reazione. Riducendo la quantità dei

materiali o diluendo il componente reattivo si riesce a impedire che le temperature e/o

pressioni risultanti superino i limiti di progetto.

Un modo molto attraente per ridurre i pericoli potenziali è quello di evitare di caricare i

reattivi tutti insieme, aggiungendo uno o più reattivi in un tempo più o meno lungo.

Purtroppo la chimica della reazione non sempre permette questo. Il vantaggio principale

dell'operazione semi-batch è che l'alimentazione del reagente può essere interrotta in

caso di anomalo aumento di temperatura e/o di pressione. Questo minimizza l'energia

immagazzinata. In teoria, operando in questo modo si può virtualmente eliminare il

rischio di una reazione fuggitiva. In pratica la situazione è più complessa e richiede una

analisi dettagliata. Quando la reazione non inizia o l'agitatore si guasta può però

verificarsi un accumulo. Il problema dell'accumulo del componente non ancora reagito

deve essere valutato molto attentamente a causa dell'alta probabilità di una reazione

fuggitiva. Inoltre, alcune reazioni specifiche possiedono caratteristiche che possono

influenzare la quantità di accumulo, per es. pH, concentrazione del catalizzatore,

passaggio di stato, ecc.

4.3. Agitazione

Una buona agitazione è fondamentale già nella fase di progettazione di un reattore.

Successivamente è necessario assicurarsi che:

•

l'agitatore sia sempre immerso nella massa di reazione;

28

•

•

l'agitazione sia sufficiente per impedire la formazione di punti caldi, di

sedimentazioni o la cattiva distribuzione dei reagenti;

ci sia un mezzo alternativo di agitazione in caso di arresti o guasti.

4.4. Limitazione dei danni

Sappiamo che l'energia totale di reazione può essere molto alta e che più la reazione

procede più energia si accumula nel reattore. A causa di ciò è desiderabile arrestare la

reazione quanto prima possibile, ma è chiaramente indispensabile rilevare l'inizio della

perdita di controllo. Questo può essere ottenuto sorvegliando la temperatura e la

pressione. Il controllo della temperatura è un fattore chiave. Una volta scelte le

condizioni del processo sono necessari:

•

•

•

•

•

numerose misure della temperatura della massa di reazione;

controlli indipendenti della temperatura della massa e blocchi per le alte temperature;

numerose misure della temperatura del mezzo riscaldante;

controlli della temperatura del mezzo riscaldante e blocchi per le alte temperature;

sistemi di pronto intervento per attivare il raffreddamento di emergenza e bloccare

l'alimentazione e il riscaldamento.

Le misure d'emergenza più comuni sono:

1.

2.

3.

4.

raffreddamento con ghiaccio tenuto a disposizione;

scarico del contenuto del reattore in altro reattore contenente diluenti freddi;

introduzione di quantità molto grandi di diluente freddo;

arresto o rallentamento della reazione con abbondante diluizione, attraverso

l'aggiunta di una sostanza appropriata;

5. scelta di un solvente con idoneo sistema di sfogo d'emergenza della pressione.

29

30