IMPIANTI MOTORI A GAS

CAPITOLO 5

Tra i sistemi di conversione dell’energia gli impianti motori a gas sono quelli che

hanno avuto uno sviluppo maggiore negli ultimi decenni. Il settore trainante è sempre

stato quello aeronautico ma, oggigiorno, anche nelle applicazioni terrestri questi

impianti occupano una posizione rilevante. I moderni impianti per la produzione di

energia elettrica utilizzano sempre di più impianti motori a gas, che in passato venivano utilizzati esclusivamente per coprire il carico di punta (grazie alla loro flessibilità di esercizio), per via dei bassi rendimenti che allora presentavano.

L’impianto nella soluzione più semplice, ma anche più comune, è costituito da un

compressore, da un combustore e da una turbina (CCT). Come si è già avuto modo di

osservare, per produrre un’espansione in una turbina occorre generare una differenza

di pressione tra ingresso e uscita e quindi il primo passo necessario in un ciclo motore

a gas è quello di comprimere il fluido di lavoro, a cui provvede, per l’appunto, il

compressore. Se dopo la compressione il gas fosse fatto espandere direttamente nella

turbina, in assenza di perdite, la potenza prodotta sarebbe uguale a quella assorbita

dal compressore. É quindi necessario elevare la temperatura del gas compresso, e ciò

avviene nel combustore, al fine di avere la potenza della turbina maggiore di quella

richiesta dal compressore e realizzare un impianto motore.

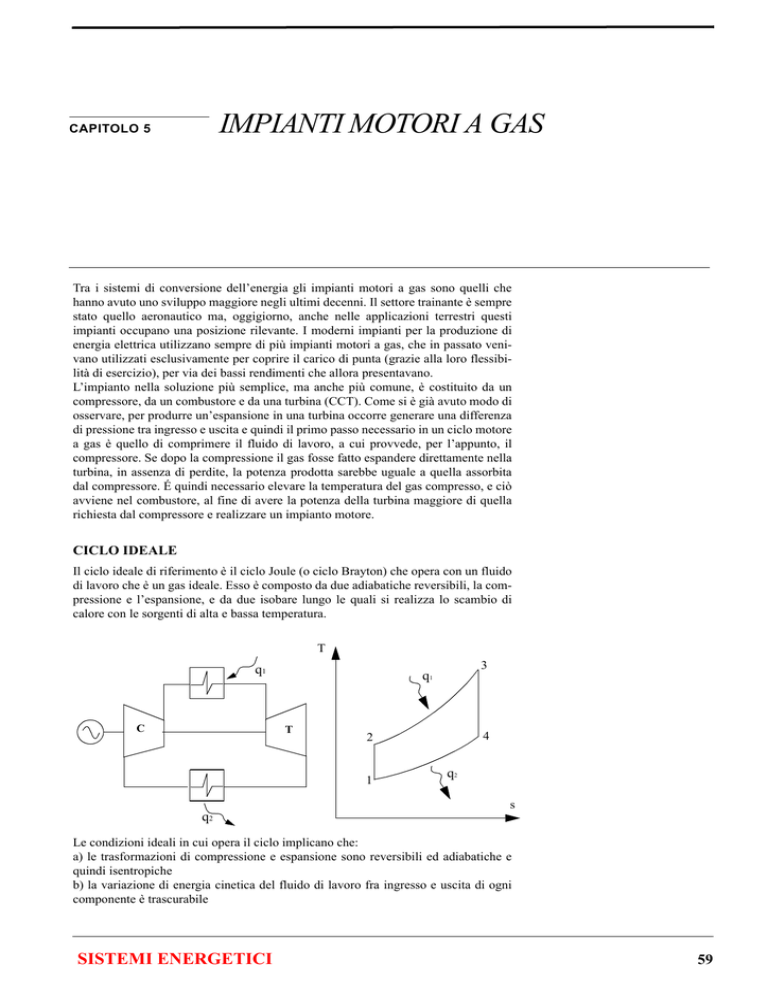

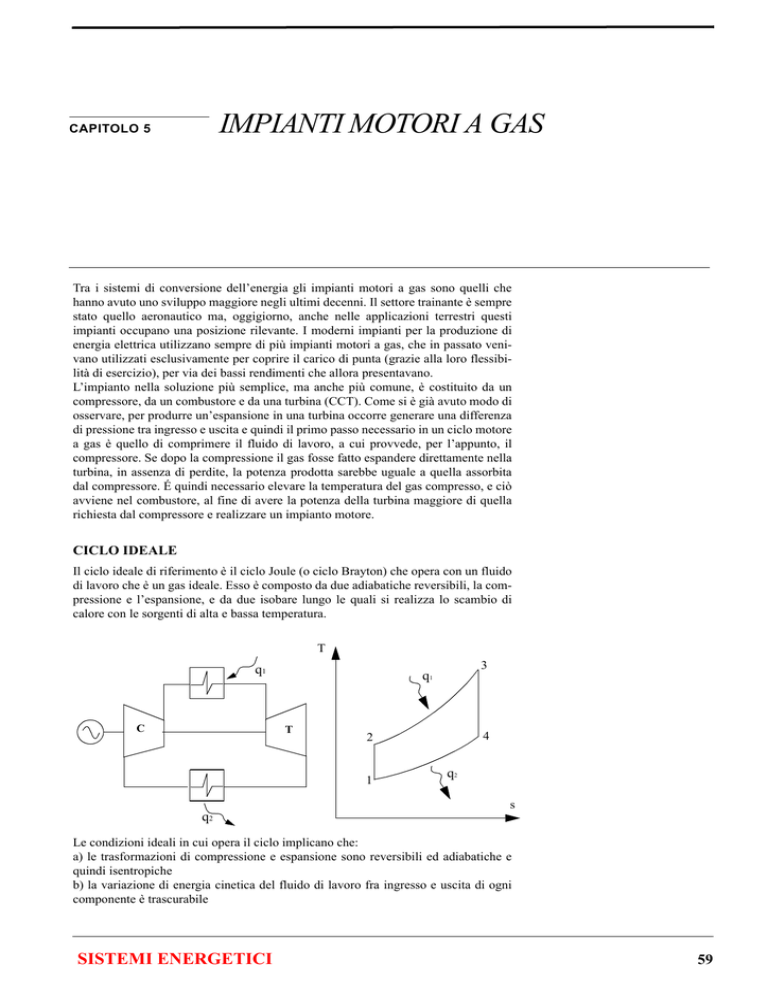

CICLO IDEALE

Il ciclo ideale di riferimento è il ciclo Joule (o ciclo Brayton) che opera con un fluido

di lavoro che è un gas ideale. Esso è composto da due adiabatiche reversibili, la compressione e l’espansione, e da due isobare lungo le quali si realizza lo scambio di

calore con le sorgenti di alta e bassa temperatura.

T

q1

C

3

q1

T

4

2

1

q2

s

q2

Le condizioni ideali in cui opera il ciclo implicano che:

a) le trasformazioni di compressione e espansione sono reversibili ed adiabatiche e

quindi isentropiche

b) la variazione di energia cinetica del fluido di lavoro fra ingresso e uscita di ogni

componente è trascurabile

SISTEMI ENERGETICI

59

IMPIANTI MOTORI A GAS

c) non ci sono cadute di pressione nel condotto di aspirazione, nelle camere di combustione, negli scambiatori di calore, nel condotto di scarico e nei condotti di collegamento dei componenti

d) il fluido di lavoro ha la stessa composizione in ogni punto del ciclo ed è un gas

perfetto con calori specifici costanti

e) la portata in massa è costante in ogni punto del ciclo

f) il calore viene scambiato reversibilmente cioè con differenze di temperature infinitesime tra fluido caldo e fluido freddo

Applicando il primo principio della termodinamica all’unità di massa di gas che compie il ciclo risulta

l id = l t – l c = q 1 – q 2

PRESTAZIONI DEL CICLO IDEALE. Rendimento ideale η id

l t – lc

q 1 – q2

q

cp( T4 – T1 )

- = 1 – ----2- = 1 – -------------------------η id = -----------= ------------q1

q1

q1

cp( T3 – T2 )

Semplificando c p

T4

----- – 1

T1 T1

= 1 – ----- ⋅ -------------T2 T3

----- – 1

T2

η id

ed osservando che

T2

p

----- = ⎛ ----2-⎞

⎝ p 1⎠

T1

γ---------– 1γ

= β

γ–1

----------γ

per la compressione, ma anche che

p

T3

----- = ⎛ ----3-⎞

⎝

T4

p 4⎠

γ---------– 1γ

= β

γ---------– 1γ

T2

T3

per l’espansione, perché p 2 = p 3 e p 1 = p 4 , per cui ----- = ----- , si può scrivere

T1

T4

T4

T

----- = ----3T1

T2

Da ciò risulta che

T

1

-.

η id = 1 – ----1- = 1 – ---------γ---------–1

T2

γ

β

(102)

1

γ

0.75

η id

0.5

0.25

0

0

25

60

50

75

β

100

Il rendimento ideale del ciclo Joule dipende soltanto dal rapporto di compressione β

e dalla natura del gas γ .

Il lavoro l id è funzione oltre che del rapporto delle pressioni della temperatura massima del ciclo

γ–1

----------⎛

1 ⎞ ⎛

γ ⎞

c

l id = η id q 1 = η id c p ( T 3 – T 2 ) = ⎜ 1 – ---------T

–

T

β

⎟

p

3

1

γ–1

⎝

⎠

-----------⎠

⎝

β γ

γ–1

γ–1

----------⎛

⎛

l id

1 ⎞ ⎛ T3

1 ⎞ ⎛ ---------γ ⎞ = t 1 – ---------γ – 1⎞

---------- = ⎜ 1 – ------------β

β

–

–

⎟

⎜

⎟

γ – 1 ⎝T

γ–1

⎠

⎝

⎠

cp T1

-----------⎠

-----------⎠

1

⎝

⎝

β γ

β γ

Il lavoro si annulla per β = 1 perché manca l’espansione e per β lim = t

(103)

γ

----------γ – 1,

per il

quale T 2 = T 3 , e q 1 = 0 .

T

q1 = 0

β≈1

3

l id = 0

4

2

1

s

Il massimo del lavoro si ottiene per un β ott ottenuto derivando la (103) rispetto a

β

γ–1

----------γ

e ponendo tale derivata a zero. Si ottiene

l id

d---------–1

γ---------cp T1

t

γ

------------------------–

1

=

=

0

β

=

da

cui

ott

γ–1

γ–1

t.

2 ----------β γ

----------dβ γ

Poiché β

γ–1

----------γ

T

T

= ----2- = ----3- ciò equivale a scrivere

T1

T4

T2 T 3

T

T

----- ----- = t = ----3- da cui ----2- = 1

T1 T 4

T1

T4

1.6

l id

---------cp T1

5

1.2

0.8

4

0.4

t = 3

0

0

25

SISTEMI ENERGETICI

50

75

β

100

61

IMPIANTI MOTORI A GAS

In conclusione si può osservare come il lavoro ideale sia funzione del rapporto

T

t = ----3- ; la temperatura T 1 varia relativamente poco, poiché coincide con le condiT1

zioni ambiente, quindi in ultima analisi il lavoro ideale dipende dalla temperatura T 3

di ingresso in turbina. Questo significa che è possibile ottenere un maggiore lavoro

specifico aumentando T 3 .

Sebbene non esistano limiti al ciclo ideale, occorre tener conto che nella pratica la

temperatura di ingresso in turbina è limitata dalla resistenza dei materiali con cui la

turbina è costruita. Il parametro t assume attualmente valori compresi tra 4 per

impianti industriali e 5.5 per impianti di tipo aeronautico anche se la distinzione

diviene sempre più meno netta.

CICLO REALE

Il ciclo ideale è quello compiuto da un gas ideale con componenti, compressore,

espansore, scambiatori di calore, tutti ideali. Il ciclo reale è quello compiuto da un

gas reale utilizzando componenti reali. Una prima distinzione viene fatta a seconda

che la fase di somministrazione di calore venga fatta utilizzando uno scambiatore di

calore a superficie in cui un fluido ad elevata temperatura cede calore al fluido di

lavoro, oppure facendo avvenire una combustione in seno al fluido di lavoro stesso.

Nel primo caso il ciclo può essere chiuso e il gas può essere qualsiasi. Nel secondo

caso dovendo avvenire una reazione chimica di ossidazione del combustibile è necessario che il gas sia aria e che il ciclo sia aperto. Si indicano i primi anche cicli, o

meglio, impianti, a combustione esterna e i secondi a combustione interna (al fluido).

CICLO APERTO. Il compressore aspira aria dall’ambiente esterno e la manda nel

combustore in cui viene anche inserita una certa quantità di combustibile. I gas combusti, provenienti dalla camera di combustione, vengono fatti espandere in turbina e

poi scaricati nell’ambiente esterno.

3

T

4

2

C

T

1

s

Per semplicità, ma anche perché, con buona approssimazione, è così nella realtà, si

suppone che la combustione avvenga senza scambi di calore con l’esterno così come

le trasformazioni che avvengono nella turbina e nel compressore.

CICLO CHIUSO. Tra compressore e turbina è presente uno scambiatore di calore di

alta pressione al posto del combustore ed in uscita dalla turbina è collocato uno scambiatore di bassa pressione per il raffreddamento del fluido motore da reimmettere nel

compressore. Il fluido di lavoro è di solito un gas chimicamente stabile alle alte temperature come l’elio.

In entrambe le tipologie di impianto sono presenti delle perdite tramite le quali risulta

possibile valutare le prestazioni reali del ciclo. Poiché di gran lunga più diffusi degli

impianti a ciclo chiuso si farà quasi esclusivamente riferimento agli impianti a ciclo

aperto.

62

PRESTAZIONI DEL CICLO REALE. Il ciclo reale differisce da quello ideale per

le seguenti ragioni:

a) la variazione di energia cinetica tra ingresso e uscita di ogni componente non sempre è trascurabile;

b) i processi di compressione e di espansione non sono isentropici. q e = 0 ma

∆s > 0 ;

c) le perdite di carico nei condotti, nel combustore, negli scambiatori di calore, ecc.;

d) gli scambiatori di calore non hanno superficie infinita per cui la differenza di temperatura tra fluido freddo uscente e caldo entrante non è nulla;

e) c p e γ cambiano in funzione della temperatura e della composizione del fluido di

lavoro;

f) la combustione non è completa;

g) la massa che opera nel ciclo non è costante

• per l’aggiunta del combustibile

• per eventuali spillamenti di aria dal compressore per refrigerare le palette della

turbina.

h) le perdite per attrito nei cuscinetti e per effetto ventilante dei dischi;

m· b

∆p b

m· a – m· as

2

3

m· as

G

˜

4

1

∆p s

∆p a

pa

m· a + m· b

pa

a) Si può tener conto implicitamente dell’energia cinetica ricorrendo alle grandezze

di ristagno o totali.

b) I lavori di compressione e di espansione, mantenendo l’ipotesi di adiabaticità, possono essere calcolati facendo riferimento alle rispettive trasformazioni isentropiche

utilizzando il rendimento isentropico oppure, in alternativa, il rendimento idraulico.

Con riferimento alle grandezze totali risulta per il lavoro di compressione

– 1cp

c p T°1 ⎛ γ---------γ – 1⎞

-----------=

l c = c p ( T°2 – T°1 ) = -------(

–

T°

)

T°

β

2 is

1

⎠

ηisc

ηisc ⎝ c

oppure

γ–1 1

⎛ ⎛⎝ -----------⎞⎠ -------c

⎞

l c = c p T°1 ⎜ β c γ η y – 1⎟

⎝

⎠

p°2

in cui βc = ------p°1

mentre per il lavoro di espansione si ha, rispettivamente

⎛

⎞

1 ⎟

l t = c p ( T°3 – T°4 ) = η tis c p ( T°3 – T°4is ) = η tis c p T°3 ⎜ 1 – ----------γ---------– 1-⎟

⎜

⎝

βt γ ⎠

SISTEMI ENERGETICI

63

IMPIANTI MOTORI A GAS

⎛

⎞

1

l t = c p T°3 ⎜ 1 – ---------------------⎟

⎜

– 1⎞ t ⎟

⎛ γ---------- ηy

⎝

⎠ ⎠

⎝

β γ

t

p°3

-.

in cui β t = ------p°4

È opportuno ricordare che i rendimenti dipendono dalle condizioni di funzionamento

delle turbomacchine.

c) Il passaggio del fluido di lavoro genera nei componenti dell’impianto - combustore, tubazioni, scambiatori di calore, ecc. - delle cadute di pressione che fanno si

che il rapporto di espansione sia diverso, e minore, del rapporto di compressione.

All’aspirazione del compressore è solitamente posto un filtro per intrattenere le polveri presenti nell’aria e che ridurrebbero, depositandosi sulle palette, il rendimento

del compressore. Se la caduta di pressione introdotta dal filtro è ∆p a la pressione di

ingresso al compressore sarà

p 1 = p a – ∆p a

perché per gli impianti terrestri, diversamente da quelli aeronautici, le condizioni di

aspirazione sono p a e T a essendo nulla la velocità dell’aria ambiente. Il rapporto di

compressione sarà pertanto dato da

p°2

β c = ------p1

Delle perdite di carico all’interno del compressore e della turbina se ne tiene già

conto nel rendimento di questi componenti (perdite fluidodinamiche).

Nel combustore e nei relativi condotti di collegamento alle turbomacchine si ha una

perdita di pressione che chiameremo ∆p b cosicchè la pressione di ingresso in turbina

risulterà pari a

p°3 = p°2 – ∆p b

Allo scarico della turbina è presente un silenziatore per ridurre la rumorosità. Alla

perdita di carico nel silenziatore occorre però aggiungere la contropressione

dell’apparato di scarico (tubazione più camino). Indicando queste perdite con ∆p s la

pressione di scarico della turbina risulterà maggiore della pressione ambiente di questo termine

p 4 = p a + ∆p s

N.B. Si è scritto p 4 e non p°4 perché si è fatta l’ipotesi che l’energia cinetica di scarico della turbina venga praticamente tutta convertita in energia di pressione in un

diffusore posto immediatamente a valle della girante.

In impianti più complessi possono essere presenti degli scambiatori di calore le cui

perdite di pressione occorrerà tener in conto.

e) Il fluido di lavoro è un gas reale di composizione variabile per la presenza della

combustione ed è necessario tener conto della variazione delle proprietà c p e γ perché giocano un ruolo importante nel calcolo delle prestazioni del ciclo. In generale,

per i gas reali nel campo usuale di impiego, c p è funzione della sola temperatura. Lo

stesso è vero per γ perché è legato a c p da

γ–1

R

----------- = ---------γ

Mc p

dove R è la costante universale dei gas ed M la massa molecolare. La variazione di

c p e γ con la temperatura dell’aria è mostrata in figura dalle curve più spesse corrispondenti ad α = ∞ . Nelle turbine degli impianti a ciclo aperto il fluido di lavoro è

una miscela di gas combusti. Il combustibile usato nelle turbine a gas è, a sua volta,

64

una miscela di idrocarburi, liquidi o gassosi, approssimabili con la formula C x H y ed

è quindi possibile calcolare la composizione dei prodotti della combustione per dato

valore della dosatura. Conoscendo i calori specifici e le masse molecolari dei costituenti si possono calcolare i valori medi di c p e γ della miscela. La figura mostra che

c p aumenta e γ diminuisce all’aumentare della quantità di combustibile cioè al diminuire di α .

valori di equilibrio p = 1 bar

1.4

∞

γ

35 α

70

1.3

kJ

---------kgK

1.2

70

35

1.1

cp

∞

1.0

200

400

600

800

1000

1200 1400 1600 1800

TEMPERATURA { K }

Per calcoli preliminari inerenti i cicli di turbine a gas si è trovato che è sufficiente

assumere i seguenti valori per l’aria e i gas combusti

c p kJ/kgK

γ

γ

----------γ–1

aria

1.005

1.4

3.5

gas combusti

1.147

1.333

4.0

f) Studiando la combustione a pressione costante di un combustibile con aria si era

ottenuta la seguente relazione nell’ipotesi di poter trascurare l’entalpia del combustibile

η b H i = ( 1 + α ) c′p ( T 3 – T 0 ) – α c p ( T 2 – T 0 )

(104)

la quale consente di calcolare la quantità di combustibile, in relazione alla quantità

d’aria che giunge al combustore, necessaria per raggiungere una determinata temperatura di ingresso in turbina e viceversa.

g) La portata in massa nel ciclo è variabile sia per l’aggiunta del combustibile che per

l’estrazione dell’aria di refrigerazione. Le temperature massime che riescono a raggiungere le odierne leghe metalliche di cui sono fatte le palette delle turbine a gas difficilmente superano gli 800 – 900° C , mentre le temperature dei gas combusti sono in

genere superiori. Per esempio, le turbine dell’ultima generazione operano a temperature dei gas di 1300 – 1400°C . Ciò viene reso possibile adottando dei sistemi di

refrigerazione delle palette che necessitano di un fluido più freddo. La tecnica maggiormente utilizzata è quella di spillare aria compressa dal compressore e di inviarla

all’interno delle palette che risultano, quindi, cave. La portata d’aria di refrigerazione

viene estratta durante la compressione ad un livello di pressione superiore a quello

che regna nello stadio di espansione a cui l’aria è destinata. Una volta assolto il suo

compito, l’aria refrigerante si unisce ai gas combusti.

Per semplicità di trattazione supporremo che tutta l’aria aspirata dal compressore

giunga al combustore, ignorando, quindi, gli spillamenti. La conseguenza é che la

temperatura di fine combustione, così calcolata, sarà più bassa di quella reale, in cui

sono presenti gli spillamenti, a parità di potenza del turbogas.

La portata di gas che si espande in turbina sarà, comunque, diversa dalla portata di

aria compressa per via del combustibile introdotto nel combustore.

SISTEMI ENERGETICI

65

IMPIANTI MOTORI A GAS

h) Perdite meccaniche. In tutti gli impianti motori a gas, la potenza necessaria al

comando del compressore è trasmessa direttamente dalla turbina senza ingranaggi

intermedi. Le uniche perdite presenti sono, quindi, solo quelle di attrito nei cuscinetti

e quelle di attrito del gas (aria e gas combusti) sulle parti rotanti. Queste perdite sono

molto piccole e ammontano a circa l’ 1% della potenza assorbita dal compressore. A

volte tra l’albero del turbogas e quello dell’utilizzatore (per esempio l’alternatore)

può essere interposto un riduttore di velocità le cui perdite occorre considerare nel

bilancio complessivo di potenze. La potenza utilizzata per comandare componenti

accessori dell’impianto come la pompa o il compressore del combustibile, qualora

presenti, o la pompa dell’olio di lubrificazione può essere prelevata direttamente, per

via meccanica, dall’albero motore oppure indirettamente per via elettrica. Poiché non

è possibile, in modo semplice, tener conto di tutte le possibili configurazioni impiantistiche, tutte le perdite citate e le potenze necessarie al comando degli accessori

dell’impianto verranno riunite e conteggiate in un rendimento meccanico, inteso

come rapporto tra la potenza utile prodotta dal turbogas e la potenza generata senza

tener conto di tali perdite e accessori, vale a dire la potenza P i

P

η m = -----u .

Pi

Nel rendimento meccanico potranno, ancora per semplicità, essere incluse le perdite

meccaniche nella eventuale macchina elettrica e, in questo, caso P u rappresenta la

potenza elettrica generata.

PRESTAZIONI DELL’IMPIANTO

Considerate tutte le perdite che caratterizzano un impianto, se ne possono valutare le

prestazioni.

Se non viene considerata la portata d’aria spillata m· as , la portata d’aria che giunge al

combustore sarà m· a . Poiché la portata di combustibile introdotto è m· b , la dosatura

α della reazione di combustione è

m· a

α = ----m· b

La potenza interna fornita dall’impianto è dato dalla differenza tra la potenza della

turbina e quella del compressore

P i = ( m· a + m· b ) l t – m· a l c

Dividendo per m· a si ottiene il lavoro interno massico (riferito all’unità di massa di

aria)

Pi

1

- = ⎛ 1 + ---⎞ l t – l c

l i = ----⎝

α⎠

m· a

(105)

e moltiplicando per il rendimento meccanico il lavoro utile

lu = η m li

(106)

da cui la potenza utile

P u = m· a l u

(107)

Il rendimento globale dell’impianto è il rapporto tra la potenza utile ottenuta e la

potenza introdotta con il combustibile

Pu

η g = ----------·

mb Hi

(108)

A volte, in alternativa al η g , si dà il consumo specifico di combustibile definito come

rapporto tra la portata di combustibile e la potenza utile ottenuta

66

m· b

q b = -----Pu

(109)

ed indica quante unità di massa di combustibile sono necessarie per ottenere l’unità di

potenza. Poiché P u = η g m· b H i il consumo specifico di combustibile risulta inversamente proporzionale al rendimento globale dell’impianto.

1

q b = -----------ηg Hi

(110)

Un’altra espressione utile di q b è

m· b

1

- = -------- .

q b = ---------l u m· a

αl u

A questo punto si è in grado di calcolare le prestazioni di un impianto motore a gas.

Con riferimento ai dati dell’esercizio n. 3 dell’esercitazione è possibile ottenere i

risultati diagrammati nelle figure seguenti..

250

0.25

ηg

0.2

200

lu

0.15

150

0.1

100

kJ

---------kgK

0.05

50

t = 4.3

0

0

0

5

10

15

β

20

25

30

In questo diagramma si osserva che mentre il lavoro utile presenta un andamento

simile al caso ideale il rendimento globale dell’impianto se ne discosta molto. Infatti,

il rendimento del ciclo reale η g dipende, oltre che dal rapporto delle pressioni, dalla

temperatura massima del ciclo. Inoltre, per ogni temperatura ( t = 4.3 nella figura) il

rendimento raggiunge un massimo per un particolare valore di β .. Infatti, esisterà un

3

T

4

2

+

-

1

-

s

rapporto di compressione β∗ che rende nullo il lavoro utile con una portata di combustibile e, quindi, di calore introdotto, maggiore di zero. Graficamente sul piano T, s

questa condizione si raggiunge quando l’area marcata con il segno + uguaglia quella

SISTEMI ENERGETICI

67

IMPIANTI MOTORI A GAS

con segno - il che corrisponde all’annullarsi del lavoro del ciclo. Infatti l’area sottesa

dall’isobara 2 -3 è pari al calore introdotto mentre quella sottesa dall’isobara 4 - 1 è

pari al calore sottratto e la loro differenza al lavoro al ciclo

Annullandosi il rendimento per un rapporto di pressioni β prossimo a uno, per il

quale la turbina è appena in grado di far girare il compressore e vincere le perdite

senza produrre lavoro utile, e per β∗ , esso dovrà presentare un massimo.

Si individua così un campo di rapporti di compressione, compresi tra il punto di massimo rendimento e quello del massimo lavoro, all’interno del quale si sceglieranno le

condizioni di progetto dell’impianto. Se la preferenza verrà data all’economia di

esercizio, cioè bassi consumi di combustibile, si sceglieranno le condizioni di massimo rendimento. Se, viceversa, interessa produrre più potenza, a discapito dei consumi, si opterà per il rapporto di pressioni che dà il massimo lavoro.

L’importanza della temperatura di ingresso in turbina (TIT) sulle prestazioni del ciclo

reale è rilevante

0.3

300

0.25

250

ηg

0.2

200

lu

0.15

150

0.1

100

0.05

50

β = 12.5

0

800

900

1000

1100

1200

1300

T3

1400

0

1500

Il lavoro utile (circa linearmente) e il rendimento globale aumentano entrambi con la

TIT perché a β costante cresce il lavoro di espansione mentre quello di compressione rimane costante. Da notare come esista una TIT minima per la quale sia l u che

η g sono nulli. Questa temperatura si chiama di autosostentamento perché in questa

condizione la turbina sviluppa la potenza necessaria a comprimere il gas e a vincere

le perdite senza produrre alcun effetto utile. Si comprende, quindi, come sia necessario raggiungere la condizione di autosostentamento prima che l’impianto sia in grado

di funzionare autonomamente. Tale condizione si raggiunge, nella fase di avviamento, per mezzo di un motore di lancio esterno che fornisce la potenza per accelerare il turbogas ad una velocità in cui il compressore, il combustore e la turbina siano

in grado di autosostenersi.

Come si può rilevare dal diagramma alle temperature più elevate l’aumento di rendimento risulta più modesto perché il ciclo, diminuendo l’importanza delle perdite,

tende al ciclo ideale e quindi ad essere funzione solo del rapporto delle pressioni.

C’è da rilevare, infine, che oltre una certa TIT, in realtà, c’è da attendersi un minore

aumento sia del rendimento che del lavoro. Infatti, se il metodo di raffreddamento

delle palette della turbina rimane quello attuale che fa uso di crescenti portate d’aria

spillate dal compressore all’aumentare della TIT, oltre un certo limite l’aumento del

lavoro di espansione viene vanificato dalla riduzione di portata di gas che compie

lavoro.

Nella soluzione a ciclo semplice (CCT) un impianto motore a gas raggiunge, di

norma, rendimenti dell’ordine del 25-30%. Passi notevoli sono stati compiuti negli

ultimi anni sia nel miglioramento dell’efficienza delle turbomacchine che nella tecnica di refrigerazione delle palette delle turbine consentendo di raggiungere nei turbogas dell’ultima generazione, spesso aeroderivativi, rendimenti, sempre in ciclo

semplice, dell’ordine del 40%.

68

CICLI COMPLESSI

Anche se a scapito della semplicità costruttiva sono state proposte, soprattutto in passato, soluzioni impiantistiche più complesse con un numero maggiore di componenti

rispetto al ciclo semplice CCT allo scopo di migliorare il rendimento o di aumentare

il lavoro ad unità di massa o entrambi.

CICLO RIGENERATIVO. Gli impianti motori a gas rilasciano i gas combusti al

camino ad una temperatura di circa 500°C , con un contenuto entalpico ancora elevato. Se la temperatura del gas compresso prima di entrare nel combustore è inferiore

a questo livello si può effettuare un ricupero o rigenerazione del calore contenuto nei

gas di scarico trasferendolo all’aria compressa in uno scambiatore di calore a superficie.

3

T

1

C

T

5

3

2

4

4

5

2

6

6

s

1

Idealmente i gas combusti possono essere raffreddati da T 4 a T 6 = T 2 mentre l’aria

compressa da T 2 a T 5 = T 4 . L’introduzione di calore si riduce così al tratto compreso tra T 5 e T 3 . Poiché il lavoro del ciclo rigenerativo non muta si ottiene un

aumento del rendimento. Tutto ciò naturalmente ha senso finché T 4 > T 2 .

Con temperature di ingresso in turbina elevate ( T 3 ≈ 1500 K ) si riescono a raggiungere rendimenti dell’ordine del 40%.

COMBUSTIONE RIPETUTA. Si ottiene un aumento del lavoro interrompendo

l’espansione e riscaldando nuovamente il gas, in un secondo combustore, tra la turbina di alta e bassa pressione. Che la combustione sia possibile nel secondo combustore risulta garantito dal fatto che la dosatura dei gas combusti all’uscita dal primo

combustore è abbastanza elevata da contenere ancora ossigeno sufficiente..

4

2

C

T

3

T AP

3′

3

3′

4

4′

T BP

4′′

2

1

4′

1

s

Che il lavoro di espansione risulta aumentato è ovvio quando si rammenta che la

distanza verticale tra due isobare aumenta con la temperatura perché le isobare sono

divergenti sul piano T, s

( T 3 – T 4 ) + ( T 3′ – T 4′ ) > ( T 3 – T 4′′ )

SISTEMI ENERGETICI

69

IMPIANTI MOTORI A GAS

L’aumento è cospicuo e viene ottenuto senza la necessita di aumentare la temperatura

massima del ciclo.

Se si calcola il rendimento si osserva però che l’aumento di lavoro è stato ottenuto a

scapito del rendimento. Questo risultato non sorprende perché si è sommato al ciclo

base 1234′′ un ciclo addizionale 4′′ 4 3′ 4′ di minor rendimento perché di β inferiore Il danno è modesto se t è elevato.

RICOMBUSTIONE CON RIGENERAZIONE. La ricombustione ha l’inconveniente di scaricare i gas a temperature più alte rispetto al ciclo semplice. Abbinando

la rigenerazione si utilizza completamente questo calore ottenendo, oltre all’incremento della potenza dell’impianto, anche l’aumento del rendimento

T

3′

3

5

6

4

5

4

4′

2

2

6

1

3′

3

T BP

T AP

C

s

4′

1

COMPRESSIONE INTERREFRIGERATA. Un aumento del lavoro ottenuto,

analogamente alla ricombustione, si può raggiungere riducendo il lavoro di compressione a parità di lavoro di espansione. Ciò si ottiene interrompendo la compressione e

interrefrigerando il gas tra il compressore di bassa pressione BP e quello di alta pressione AP.

T

3

2′

2

2′

1′

1

2

1′

4

C BP

C AP

3

T

s

1

4

Gli interrefrigeratori vengono utilizzati solo quando si dispone di un fluido refrigerante, generalmente acqua, in grande quantità. Sebbene meno marcati, l’aumento di

lavoro e la riduzione di rendimento è analogo al caso della ricombustione.

Ancora in analogia con la ricombustione, l’interrefrigerazione aumenta il rendimento

solo se è presente la rigenerazione.

70

T

2

1′

C BP

5

6

2′

C AP

3

4

5

3

T

2

2′

1′

1

4

6

s

1

COMBUSTIONE E COMBUSTORI

La combustione di un combustibile liquido implica che le goccioline, nebulizzate da

un iniettore, evaporino, per effetto dell’alta temperatura, e si mescolino con l’aria

affinché le molecole di idrocarburi incontrino quelle di ossigeno per iniziare le reazioni chimiche. È necessario che questi processi siano sufficientemente rapidi affinché la combustione possa completarsi in una corrente d’aria in movimento e in uno

spazio limitato. Ciò è possibile se vi è una adeguata turbolenza nella camera di combustione, per consentire il contatto tra combustibile e aria, e se la dosatura è prossima

al valore stechiometrico, perché le velocità di reazione risultano le più elevate. La

combustione di un combustibile gassoso presenta minori problemi ma quanto

descritto nel seguito è tuttavia applicabile.

Poiché la dosatura è, in genere, elevata per limitare la temperatura di ingresso in turbina, e dell’ordine di 50-100, mentre la dosatura stechiometrica è circa 15, il primo

aspetto fondamentale è che l’aria deve essere introdotta nel combustore in stadi. Si

possono distinguere tre stadi. Circa 15-20 per cento dell’aria viene introdotta intorno

al getto di combustibile nella zona primaria per raggiungere elevate temperature

necessarie per una rapida combustione. Circa il 30 per cento dell’aria totale viene

successivamente introdotta, attraverso dei fori sul tubo di fiamma, nella zona secondaria per completare la combustione. Per avere elevati rendimenti di combustione,

l’aria secondaria deve essere immessa con gradualità e uniformità per evitare di raffreddare eccessivamente la fiamma a livello locale provocando una riduzione della

velocità di reazione. Infine, nella zona di diluizione o terziaria, l’aria rimanente viene

miscelata con i prodotti della reazione per raffreddarli alla temperatura richiesta

all’ingresso della turbina. Contemporaneamente deve essere assicurata una sufficiente turbolenza per evitare che flussi troppo caldi possano localmente danneggiare

le palette della turbina.

L’introduzione dell’aria in stadi non può da sola garantire la stabilità della fiamma in

una corrente d’aria che si muove ad una velocità che è un ordine di grandezza supe-

SISTEMI ENERGETICI

71

IMPIANTI MOTORI A GAS

riore a quella di avanzamento del fronte di fiamma. Il secondo aspetto essenziale è

perciò la diminuzione della velocità di avanzamento assiale della miscela reagente.

Nella soluzione della figura ciò si ottiene dotando l’aria primaria di un moto elicoidale impresso da palette attraverso cui è costretta a passare. Il risultato deve essere

che la velocità del fronte di fiamma sia uguale ed opposta a quella di avanzamento

dei reagenti in maniera che la fiamma rimanga stabile e non venga trascinata via dalla

corrente.

Il tubo di fiamma, l’involucro forato attraverso cui passa l’aria, è esposto alle temperature elevate della combustione. La sua integrità viene salvaguardata dall’effetto

refrigerante dell’aria che lo lambisce esternamente. Il compito di resistere alla differenza di pressione esistente tra l’interno del combustore e l’ambiente esterno è affidato all’involucro più esterno che è quindi più robusto.

Le forme delle camere di combustione sono molto variabili ma possono essere ricondotte a tre tipologie principali: cilindriche o tubolari, anulari e miste, tubolari-anulari.

Le cadute di pressione nel combustore sono dovute a due cause diverse: (i) attrito e

turbolenze (ii) aumento di temperatura dovuto alla combustione. La caduta di pressione totale dovuta a quest’ultima causa è dovuta all’aumento di temperatura che

determina una diminuzione di densità e quindi un aumento di velocità con corrispondente diminuzione di pressione.

72

POLITECNICO DI TORINO - DIPARTIMENTO DI ENERGETICA

ESERCITAZIONE N. 5 DI SISTEMI ENERGETICI

1. In un ciclo ideale Brayton ad aria le condizioni di inizio compressione sono

p 1 = 0.1 MPa

e T 1 = 300 K . Il rapporto delle pressioni vale 6 mentre la tem-

peratura massima è 1200 K. Determinare

a) pressione e temperatura nei vari punti del ciclo; b) lavori di compressione e di

espansione; c) rendimento del ciclo.

{ l c = 201.6 kJ ⁄ kg l t = 482.9 kJ ⁄ kg η = 0.40 }

2. Ripetere l'esercizio precedente introducendo, come perdite, unicamente quelle

η c = 0.65

della compressione e dell'espansione nei seguenti casi: i)

e

η t = 0.8 ; ii) η c = 0.85 e η t = 0.9 . {i) η = 0.12 ii) η = 0.29 }

3. Una turbina a gas monoalbero, in condizioni di progetto, presenta

condizioni ambiente

caduta di pressione filtro

rapporto delle pressioni del compressore

rendimento idraulico compressore

1 bar, 288 K

10 mbar

12.5

0.85

perdite di pressione nel combustore

rendimento di combustione

temperatura di ammissione in turbina

rendimento idraulico turbina

caduta di pressione silenziatore + camino

rendimento meccanico

Potere calorifico inferiore combustibile

Portata di gas combusti

4%

0.99

1250 K

0.85

35 mbar

0.95

47400 kJ/kg

10.7 kg/s

Calcolare la potenza utile e il consumo

{ P u = 2028.5 kW , q b = 292 g/kWh }

specifico

di

combustibile.

4. Una turbina a gas bialbero, con turbina di potenza alla bassa pressione, sviluppa

una potenza utile di 20 MW. Si conosce inoltre

rapporto delle pressioni del compressore

rendimento isentropico compressore

perdite di pressione nel combustore

rendimento di combustione

temperatura di ammissione in turbina

rendimento isentropico turbina alta pressione

rendimento isentropico turbina di potenza

rendimento meccanico (di ciascun albero)

condizioni ambiente

Potere calorifico inferiore combustibile

11

0.82

0.4 bar

0.99

1150 K

0.87

0.89

0.98

1 bar, 288 K

43100 kJ/kg

Calcolare la portata in massa e il consumo specifico di combustibile.

{ m· a = 114.4 kg/s , q b = 316 g/kWh }

SISTEMI ENERGETICI

73

IMPIANTI MOTORI A GAS

Turbina a gas Nuovo Pignone

Turbina a gas Nuovo Pignone PGT 5

74

Turbina a gas Fiat Avio TG50D5 da 120 MW

Combustori tubolari di turbina a gas Turbotecnica

SISTEMI ENERGETICI

75

IMPIANTI MOTORI A GAS

76