I COMBUSTIBILI

La combustione è la rapida ossidazione di un combustibile da parte di un comburente;

la reazione è accompagnata da quel fenomeno fisico visibile che è denominato “fiamma” e

dalla produzione energia termica. Il combustibile è costituito solitamente da una sostanza

che contiene atomi di carbonio e di idrogeno, mentre il comburente normalmente impiegato

è l’ossigeno presente nell’aria. Il carbonio si combina con l’ossigeno per formare anidride

carbonica e libera calore secondo la seguente formula:

C + O 2 = CO 2 + Calore

Analogamente l’idrogeno si combina con l’ossigeno per formare vapore acqueo, con

conseguente produzione di calore, secondo la formula seguente:

2H 2 + O 2 = 2H 2 O + Calore

È importante rilevare che il combustibile e l’ossigeno si combinano in proporzioni ben

definite e fisse. Le quantità di ossigeno e di combustibile nella miscela sono in proporzioni

perfette o stechiometriche” quando queste permettono una completa ossidazione del

combustibile. Se avessimo eccesso di combustibile oppure insufficienza di ossigeno la

miscela viene definita ricca (o grassa), mentre la fiamma è riducente e tende ad essere

lunga, gialla e fumosa. Tale tipo di combustione è anche definita “incompleta” perché solo

una parte del carbonio viene completamente ossidato dall’ossigeno, mentre il restante

subisce un’ossidazione parziale. Come indica la seguente formula di reazione, la

combustione parziale o incompleta del carbonio è accompagnata dalla formazione di

monossido di carbonio, un gas fortemente tossico:

2C + O 2 = 2CO + Calore

La quantità di calore che qui si produce è inferiore a quella che accompagna la

combustione completa. Infatti, il monossido di carbonio è un combustibile e quindi ancora in

grado di bruciare, secondo la seguente reazione:

2CO+ O 2 = CO 2 + Calore

Pertanto nel caso di combustione incompleta, avremmo due inconvenienti:

•

la produzione di un gas tossico

•

una resa inferiore in energia termica (solo il 30% del totale ottenibile).

Se viceversa forniamo alla miscela ossigeno in eccesso, la miscela sarà povera (o

magra) e la combustione ossidante. Come risultato avremmo una fiamma molto corta di

colore tendente al blu. In questo caso tutta l’energia chimica presente nel combustibile viene

trasformata in calore, cioè la combustione potrà essere definita completa.

Dal punto di vista merceologico, per poter definire combustibile una sostanza non è

sufficiente che sia in grado di dar luogo alla reazione di combustione.E’ necessario che abbia

anche le seguenti caratteristiche:

•

deve produrre una quantità di calore elevata

•

il suo prezzo deve essere adeguato al suo potere calorifico; per es. il diamante

(costituito da carbonio puro) per la chimica può essere definito combustibile

•

deve essere facile da trasportare; il costo del trasporto non deve avere notevole

incidenza sul prezzo finale

•

non deve produrre sostanze dannose per gli impianti e l’ambiente; lo zolfo (definito

combustibile per la chimica), durante la sua combustione produce ossidi di zolfo che sono

altamente corrosivi e tossici.

I COMBUSTIBILI FOSSILI

I combustibili fossili sono fonti di energia primaria, che vengono trasformate soprattutto

in energia elettrica dopo processi di conversione. Si sono formati a seguito delle

trasformazioni subite da residui animali e vegetali nel corso delle varie ere geologiche.

Queste trasformazioni hanno portato alla formazione di sostanze diverse a seconda dei

composti chimici presenti e dei processi geologici cui le masse sono state sottoposte.

Sono costituiti principalmente da carbonio ed idrogeno e possono contenere sostanze

minerali. Un combustibile è tanto più pregiato quanto maggiore è la quantità di idrogeno che

contiene e tanto minore è il suo contenuto in sostanze minerali, infatti, l'idrogeno aumenta il

potere calorifico e le sostanze minerali i residui solidi.

Si definisce potere calorifico di un combustibile la quantità di calore (espressa con le

unità di misura dell’energia joule, caloria o wattora) prodotto dalla combustione completa di

un kg (per i solidi e liquidi) o di un m3 di combustibile misurato (per i gassosi e liquidi) in

condizioni standard (cioè alla temperatura di 0°C e alla pressione atmosferica) .

1

Pertanto le unità di misura utilizzate sono:

kcal/kg

kcal/ m3

kj/kg

kj/ m3

kwh/kg

kwh/ m3

e i loro multipli.

Il potere calorifico superiore (Pcs) definisce la quantità di calore liberata durante una

combustione completa, incluso il calore latente di evaporazione contenuto nel vapore acqueo

dei gas di combustione. Il potere calorifico superiore di un combustibile viene determinato

mediante il calorimetro (o bomba calorimetria), all’interno del quale una quantità

esattamente pesata del combustibile viene fatta bruciare in presenza di ossigeno:

•

il calore prodotto dalla combustione completa riscalda l’acqua che si trova all’esterno

•

viene misurata, con un termometro, la differenza tra la temperatura massima e quella

iniziale

•

moltiplicando questo valore per la costante del calorimetro si ottiene la quantità di

calore sviluppata dalla combustione completa del combustibile

•

dividendo poi la quantità di calore per la quantità di combustibile utilizzato si ricava il

potere calorifico superiore del combustibile.

Il valore determinato col calorimetro è puramente teorico in quanto comprende anche il

calore assorbito dall’acqua, prodottasi dalla combustione dell’idrogeno, per passare allo stato

di vapore. Questo calore nella pratica viene perso perché viene dissipato con i prodotti della

combustione.

Per calcolare il potere calorifico reale di un combustibile, cioè il suo potere calorifico

inferiore (Pci), bisogna sottrarre, dal valore misurato col calorimetro, una quantità di calore

che viene determinata, con una formula empirica, sulla base della percentuale di idrogeno

presente nel combustibile; la differenza tra Pcs e Pci aumenta con l’aumentare del quantità

di idrogeno presente nel combustibile.

Classificazione dei combustibili

I combustibili vengono classificati in base:

• allo stato fisico di aggregazione (solido, liquido e gassoso)

• e all’origine (naturali e artificiali)

I combustibili solidi naturali sono le

biomasse vegetali e il carbone; quelli

artificiali (ottenuti per distillazione da

quelli naturali) sono il carbone di legna

e il carbon coke.

I combustibili liquidi naturali sono il

petrolio e gli oli vegetali; quelli artificiali

(ottenuti attraverso diversi trattamenti

da carbone, petrolio e biomasse) sono

benzina,

cherosene,

gasolio,

oli

combustibili,

alcoli,

biodiesel

e

bioetanolo.

Il combustibile gassoso naturale è il così

detto gas naturale, composto in gran

parte da metano; i gas artificiali

(ottenuti mediante processi industriali gassificazione

e

distillazionedi

carbone, petrolio e biomasse) sono il

gpl, idrogeno, biogas, gas illuminante e altri gas tecnici.

I combustibili sono, di gran lunga, la fonte energetica più utilizzata.

IL PETROLIO

Il petrolio è il principale combustibile fossile liquido. Ha origine da sostanze organiche

che, acculate nel sottosuolo in particolari condizioni di pressione e temperatura e per l’azione

di microrganismi anaerobi, sono state trasformate, nel corso di milioni di anni, in idrocarburi

Esso è formato da una miscela di circa 200 idrocarburi solidi,liquidi e gassosi; la sua

composizione analitica elementare è mediamente la seguente:

80-87%

carbonio

10-14%

idrogeno

il rimanente è costituito da zolfo, azoto, fosforo, ossigeno,elio.

2

Mentre la composizione analitica è pressoché uguale qualunque sia il giacimento di

provenienza, la qualità del greggio dipende,invece, da alcuni parametri che riguarda per es.

la resa nelle diverse frazioni che si possono ottenere e dalla presenza di sostante

indesiderate (per es. lo zolfo).

Idrocarburi

Vasta classe di composti chimici

formati da carbonio e idrogeno, molti

dei quali, gassosi, liquidi o solidi, sono

i principali costituenti del greggio e del

gas naturale, oltre che di varie

sostanze naturali (resine, caucciù,

ecc.). Lo stato fisico di aggregazione

degli idrocarburi dipende dal numero

di atomi di carbonio che costituiscono

la molecole (cioè dalle dimensioni della

stessa).

Idrocarburi

di

piccola

dimensione sono gassosi; quelli di media dimensione sono liquidi; quelli di grande

dimensione sono solidi. Il petrolio si presenta liquido perché prevalgono gli idrocarburi

liquidi, mentre quelli solidi e gassosi si trovano in essi disciolti. Per la loro diversa struttura

molecolare, essi hanno proprietà fisiche e chimiche diverse e sono quindi in grado di essere

utilizzati in moltissimi campi.

La loro caratteristica fondamentale è quella di

produrre energia termica per ossidazione rapida (cioè

bruciano). Questa caratteristica può essere utilizzata

per

produrre

energia

secondo

tecnologie

estremamente flessibili. Essi inoltre forniscono la

materia prima indispensabile all’industria chimica

moderna che è per questo detta petrolchimica.

Nelle molecole degli idrocarburi gli atomi di carbonio

possono legarsi in gran numero, formando catene

aperte (idrocarburi alifatici aciclici: alcani, alcheni,

alchini, ecc.) e chiuse (idrocarburi ciclici: alifatici

ciclici o aliciclici e aromatici). Se vi figurano solo legami semplici si hanno idrocarburi saturi

(alcani, cicloalcani), se vi sono anche legami doppi o tripli si hanno idrocarburi insaturi

(alcheni, alchini). Il grande numero di atomi di carbonio che possono far parte delle molecole

degli idrocarburi, la possibilità di scambio di valenze diverse tra gli atomi di carbonio e

l’isomerizzazione rendono pressoché illimitato il numero dei possibili composti del carbonio.

Si stima siano oltre tre milioni i composti già conosciuti e che circa 100.000 ne vengano

isolati o sintetizzati ogni anno. Negli idrocarburi di questa serie, gli atomi di carbonio sono

uniti da un legame semplice.

Per esempio:

Metano: CH4

Etano: CH3CH3

Propano: CH3CH2CH3

Butano: CH3(CH 2)n CH3

La formula generale degli Alcani è dunque: CnH2n+2

A partire dal butano si incontra negli alcani il fenomeno della isomeria. Due o più

idrocarburi si definiscono isomeri quando le loro molecole hanno la stessa formula bruta

(stesso numero di atomi di carbonio e stesso

numero di atomi di idrogeno) ma struttura

diversa. Il butano (C4H10) ha due isomeri: il

normal butano (n-butano) e l'isobutano (o 2metilpropano). Si definisce "normale" la

struttura lineare, mentre si parla di forme

"iso" quando la catena è ramificata.

Con l’aumentare del numero di atomi di carbonio della molecola aumenta il numero

degli isomeri possibili.

Alcheni

3

Gli alcheni o idrocarburi etilenici sono caratterizzati dal fatto che nella loro catena due

atomi di C sono uniti con un doppio legame, per cui nella formula generale hanno due atomi

di H in meno dei corrispondenti idrocarburi saturi.

La formula generale è:CnH2n

Il primo termine del gruppo è appunto l’etilene: Etilene:CH2=CH2 Propene:CH2= CH-CH3

Butene:CH2=CH-CH2CH 3

Pentene:

CH2= CH-(CH2)2CH3

Alchini

Gli alchini sono idrocarburi a catena aperta e insaturi, caratterizzati da un triplo legame.

La formula generale è: CnH2n-2

Butilene:

CH3-CH2-C≡CH

Acetilene: CH≡CH

Idrocarburi clicici

La formula generale è: CnH 2n

Ciclo

propano

Ciclo

butano

Ciclo

pentano

Ciclo

esano

Idrocarburi aromatici

Sono gli idrocarburi che comprendono, nella loro molecola, un anello esagonale con tre

doppi legami alternati a semplici legami.

Il benzene, che è il più semplice fra gli idrocarburi aromatici, ha formula bruta C6H6:

nella sua molecola, gli atomi di carbonio sono disposti ai vertici di un esagono regolare. Altri

importanti idrocarburi aromatici sono il naftalene o naftalina, l’antracene e il benzopirene.

benzene

naftalene

Il ciclo petrolifero

Il ciclo petrolifero inizia con l'acquisizione (tramite negoziati diretti o partecipazione a

gara) del diritto legale di cercare. Proprietario del diritto minerario è di norma lo Stato, con il

quale la Compagnia petrolifera deve stipulare un contratto che stabilisca i diritti dei

contraenti; in particolare, debbono essere definiti: l'area nella quale si svolgerà la ricerca, la

durata dell'accordo, gli impegni minimi di lavoro e di spesa (commitment), come verrà

ripartita la produzione e quali tasse la Compagnia sarà tenuta a pagare. Negli anni che

hanno seguito la seconda guerra mondiale, i contratti di ricerca petrolifera si sono evoluti;

generalmente, lo Stato ospite non si limita più ad una concessione di ricerca e sfruttamento

dei giacimenti scoperti, con i relativi introiti delle royalties, ma, quasi sempre, partecipa

direttamente agli utili della produzione. Attualmente sono frequenti i contratti di ripartizione

della produzione ed i contratti di servizio, nei quali la Compagnia petrolifera non detiene i

diritti minerari, ma agisce come contrattista della Compagnia di Stato del paese ospite.

Esplorazione

La scelta dell'area per un'avventura esplorativa viene valutata in funzione della

possibilità e della probabilità di una scoperta basandosi su un certo numero di elementi

geologici fondamentali (studi e ricerche, conoscenza dell'area, valutazione del rischio

minerario) oltre che su considerazioni di carattere economico. Le operazioni esplorative

iniziano con la prospezione geofisica, che comprende le operazioni necessarie

all'individuazione delle trappole (serbatoi di rocce che consentono la formazione e l'accumulo

di idrocarburi); viene di norma utilizzato un rilevamento sismico a riflessione che è in grado

di ricostruire l'assetto stratigrafico delle rocce che costituiscono il sottosuolo e in casi

favorevoli, di fornire, tramite ulteriori elaborazioni, anche informazioni sulla loro struttura

litologica e sulla natura dei fluidi in essa contenuti.

4

I pozzi esplorativi hanno il compito di accertare se la trappola contiene idrocarburi, di

che tipo e in quale quantità, e di verificare se il modello geologico del sottosuolo che è stato

adottato sia effettivamente quello previsto. Le informazioni necessarie vengono ricavate

dall'esame diretto delle rocce e fluidi (carote e fanghi di perforazione), integrate con dati

acquisiti per via indiretta misurando in modo continuo i diversi parametri fisici delle rocce

attraversate dal pozzo. Nelle aree marine i pozzi esplorativi vengono perforati da impianti di

perforazione montati su strutture mobili di tipo autosollevante o semisommergibile e su navi

di perforazione.

Sviluppo

Per recuperare gli idrocarburi occorre mettere in produzione il giacimento, perforando

un numero ottimale di pozzi di produzione ed installando le attrezzature necessarie per

liberare il gas e il petrolio dalle componenti indesiderate (particelle solide, acqua, sali, ecc.)

e per separare la fase liquida del petrolio da quella gassosa. La pressione che permette al

greggio di risalire in superficie è data dalla presenza in soluzione di idrocarburi gassosi. Una

volta si recuperava solo il petrolio che usciva spontaneamente dal sottosuolo, oggi si procede

mediante i sistemi di GAS INJECTION oppure di WATER INJECTION che consistono nel

pompaggio sotto terra di gas o acqua, allo scopo di spingere verso l'alto il greggio rimasto

nella roccia spugnosa e ormai privo di pressione.

In mare le operazioni di sviluppo sono più complesse; i pozzi di produzione, sono

perforati da piattaforme fisse di vario tipo (in acciaio, in cemento, semisommergibili,

ancorate con cavi ecc.), di dimensioni spesso gigantesche, e deviati in modo da drenare la

più vasta area possibile da un'unica postazione. In questi ultimi anni, per la messa in

produzione di giacimenti in acque profonde (oltre i 400 metri) sono stati utilizzati sistemi di

completamento sottomarini, con teste pozzo e relativi comandi, installati sul fondo e

manovrati sul fondo stesso o, a distanza, dalla superficie.

Durante la fase di perforazione le maggiori problematiche ambientali riguardano:

•

l'impatto visivo del cantiere ("footprint ambientale"),

•

la tossicità dei fluidi di perforazione,

•

lo smaltimento dei detriti

•

e il pericolo di blowout (eruzione incontrollata del pozzo).

Il cantiere di perforazione occupa al

massimo un'area di due ettari.

Rimane operativo per un tempo

variabile in funzione della profondità

e del tipo di formazione da perforare.

All'inizio dei lavori il terreno viene

rimosso e preservato per poi essere

ridistribuito sul suolo al termine

dell'attività di perforazione. Per

proteggere

la

falda

acquifera

superficiale

viene

eseguita

una

completa impermeabilizzazione del

sito.

Per ridurre il numero di postazioni si utilizzano tecnologie come quella dei pozzi

orizzontali e pozzi deviati che consente la perforazione di più pozzi da un'unica postazione.

Per i fluidi di perforazione sono stati messi a punto particolari additivi che ne riducono

drasticamente la tossicità. I detriti vengono trattati presso l'impianto che dispone delle

attrezzature necessarie per la separazione, il trattamento e l'avvio allo smaltimento.

Terminata la fase di perforazione l'impianto viene smontato e l'area, delimitata da una

barriera di piante tipiche dell'ecosistema, viene riportata alle condizioni iniziali.

Produzione

Una volta completato lo sviluppo, iniziano le attività di produzione attraverso le quali, gli

idrocarburi sono estratti dal giacimento, trattati negli impianti e inviati al mercato tramite

pipeline o navi. Durante la vita produttiva, che può durare anche decenni, il giacimento è

continuamente monitorato, vengono effettuati interventi nei pozzi per ottimizzare la

5

produzione e , in alcuni casi, si procede a progetti di recupero avanzati, con l'iniezione di gas

o di acqua, per aumentare la quantità di idrocarburi recuperabili.

In alcuni casi il gas naturale prodotto viene stoccato in giacimenti sotterranei,

appositamente predisposti, da dove verrà utilizzato successivamente per modulare la

quantità di gas da erogare in funzione dei picchi di consumo, giornalieri o stagionali, e per

consentire l'ottimizzazione della produzione dai giacimenti. L'impianto di produzione viene

collocato in parte al di sotto del livello del terreno per limitare l'impatto visivo.

Il petrolio e il gas naturale sono sempre associati ad una miscela di altri gas e acqua di

strato. Le infrastrutture di raccolta e trattamento dei centri olio e delle centrali gas sono

realizzate in modo da azzerare le emissioni gassose. Nella maggior parte dei casi le acque

separate dagli idrocarburi vengono reiniettate nei giacimenti di provenienza.

In località remote, il gas contenuto nell'olio al momento dell'estrazione non essendo

utilizzabile viene liberato in atmosfera (Venting) o bruciato in fiaccola (Flaring). Ciò

rappresenta una dispersione di materia prima, con un consistente impatto ambientale. Al

fine di contenere le emissioni in atmosfera dei gas serra durante i processi estrattivi, dove

possibile vengono adottati sistemi di reiniezione del gas nel giacimento mediante un pozzo

reiniettore. Nei casi in cui l'utilizzo economico del gas associato non sia possibile, o per usi

energetici locali o per la reiniezione nel giacimento stesso, si ricorre al "gas flaring" che

consiste nel bruciare il gas in una torcia.

Benché tale pratica sia in via di riduzione, sono ancora ingenti i volumi di gas associato

destinati a flaring. Le statistiche mondiali più aggiornate indicano che nell'anno 2000 circa

120 miliardi di m3 di gas sono stati bruciati in torcia, corrispondenti a circa il 12,9% della

produzione lorda mondiale. Si può stimare che a tale volume corrisponda un'emissione di

almeno 350 milioni di tonnellate di CO2 equivalente, assumendo che l'efficienza media di

combustione delle torce sia del 98%.

La stima di 350 Mt rappresenta una quantità

rilevante, pari a circa il 60% dell'intero impegno europeo di riduzione di gas serra nell'ambito

del Protocollo di Kyoto.

Consapevole dell'importanza dell'abbattimento delle emissioni da

gas flaring, l'Eni ha avviato il programma "Zero Gas Flaring". Già oggi, benché la produzione

di gas Eni costituisca il 30% della produzione totale di idrocarburi, la quota di gas bruciato in

torcia è solo l'8%, contro una media mondiale del 12,9%. Più del 90% del gas flaring dell'Eni

è localizzato in tre paesi: Nigeria, Libia e Congo. Sono inoltre allo studio soluzioni per lo

sfruttamento dell'energia prodotta dalla combustione del gas.

Nell'offshore la perforazione avviene con mezzi in grado di trattare a bordo tutti fluidi e

i detriti di lavorazione e stoccarli per lo smaltimento a terra. Le tecnologie di deviazione

pozzi, raggiungendo più giacimenti da un'unica postazione, consentono di limitare il numero

di piattaforme da installare stabilmente. La messa a punto di attrezzature in grado di

permettere il pompaggio multifase evita la necessità di dotare nelle piattaforme ingombranti

strutture per il trattamento olio. L'olio raggiunge la terraferma attraverso pipeline, miscelato

con il gas e l'acqua estratti. Il trattamento e la separazione avviene in centri olio onshore.

Lavorazione del greggio

Il trasporto di petrolio alle raffinerie avviene tramite oleodotti e, per tragitti più lunghi,

attraverso navi petroliere. Gli oleodotti, interrati o adagiati sui fondali marini, comprendono

un complesso di condotte, stazioni di pompaggio, di controllo e di sicurezza. Le

caratteristiche costruttive degli oleodotti, le protezioni delle tubazioni, i dispositivi di

sicurezza per l’interruzione del flusso ed i sistemi di controllo garantiscono elevati livelli di

prevenzione contro le fuoriuscite di prodotto.

Le moderne petroliere sono navi cisterne a compartimenti separati e a doppio scafo:

un’intercapedine di circa 2 metri riveste completamente lo scafo evitando la fuoriuscita in

mare del carico in caso di collisione. Per ridurre l’impatto ambientale di queste navi, sono

stati introdotti nuovi sistemi di ripulitura delle cisterne che permettono di raccogliere i residui

petroliferi per trattarli poi in impianti a terra, anziché scaricarli in mare.

Allo stato naturale, il petrolio greggio non ha pratici impieghi, ma dalla sua

“raffinazione” è possibile ottenere prodotti fondamentali per la vita quotidiana; prodotti

energetici, come ad esempio benzina e gasolio, e prodotti per uso non energetico, come basi

lubrificanti e bitumi.

La raffinazione del greggio fornisce inoltre importanti materie

prime per l’industria petrolchimica, necessarie per la produzione di plastiche, vernici, adesivi,

detersivi, resine, solventi, fibre sintetiche e gomme.

6

Il primo trattamento di raffinazione del petrolio consiste in una distillazione frazionata o

topping che si compie in colonne o torri di distillazione o frazionamento di altezza anche

superiore ai 30 metri. Il petrolio viene da prima riscaldato a circa 400°C in un opportuno

forno e inviato allo stato di vapore nella torre di distillazione provvista di una serie di piatti

perforati. Il petrolio raffreddandosi si divide in due correnti: una di gas e vapori che sale

verso l'alto e una di liquidi che scende verso il basso. Le varie frazioni condensano a diverse

altezze a seconda delle relative temperature di ebollizione; perciò, le frazioni più leggere,

con punto di ebollizione più basso, si raccolgono nelle sezioni superiori della colonna, mentre

le frazioni con punto di ebollizione più alto si raccolgono in quelle inferiori. In tal modo si

ottengono le seguenti frazioni:

1) Prodotti gassosi (che includono gas liquefatti)

2) Virgin nafta (destinata alla petrolchimica)

3) Benzine (usate soprattutto come carburante per motori a scoppio)

4) Kerosene (impiegato in particolare come carburante per aerei a reazione)

5) Gasolio (usato come carburante per motori diesel e come combustibile per il

riscaldalmento)

6) Residuo o olio pesante (da queste frazioni per ultima distillazione sottovuoto si ricavano

oli combustibili, oli lubrificanti, cere e bitumi)

Schema di torre di distillazione del petrolio

Contenendo elementi indesiderati quali zolfo e azoto, i prodotti della raffinazione devono

essere sottoposti a un processo di purificazione. Questo per due motivi: sono dannosi per i

motori nei quali vengono utilizzati e sono responsabili delle piogge acide. Attualmente le

raffinerie stanno concentrandosi su processi di desolforazione innovativi per rispettare

specifiche più severe sul contenuto di zolfo delle benzine e dei gasoli, ma anche per

migliorare la flessibilità delle raffinerie stesse.

La seconda fase della raffinazione comprende differenti tipi di processi che modificano le

molecole degli idrocarburi, rompendole in altre molecole più piccole (cracking), unendole tra

loro per formarne di più grandi (polimerizzazione e alchilazione), o rimodellandole in altre

molecole (reforming). L'obiettivo di quei processi è di convertire alcune delle frazioni

7

distillate in componenti per prodotti petroliferi commerciabili e/o di trasformare i tagli più

pesanti in distillati leggeri ed intermedi.

Impieghi dei prodotti petroliferi

Il petrolio è la fonte energetica più utilizzata a livello mondiale. La stessa situazione è

presente anche in Italia:

I prodotti petroliferi si possono dividere in quattro famiglie, in base all'uso cui

sono destinati:

1) I carburanti servono per azionare i diversi tipi di motori e comprendono la benzina (per

automobili e aerei), il gasolio (per motori diesel), il kerosene (per le turbine degli aerei a

reazione) e i gas petroliferi.

2) I combustibili si usano principalmente per il riscaldamento di abitazioni e di impianti

industriali e vengono bruciati nelle caldaie per mezzo di bruciatori (a gasolio, a kerosene, a

gpl).

3) La virgin nafta fornisce un grande numero di idrocarburi che sono le materie prime di

diversi settori: plastica, detersivi, ecc.

4) I lubrificanti servono per ridurre l'attrito e quindi l'usura delle parti in movimento di

motori e macchine.

5) Gli altri prodotti comprendono la vaselina (farmacia e prodotti cosmetici), la paraffina

(cere, lucidi), gli asfalti e i bitumi (rivestimenti stradali) ecc.

Prodotti gassosi

I Gpl o gas di petrolio liquefatti sono miscele di frazioni leggere, che hanno la proprietà

di essere gassosi alla pressione atmosferica e di liquefare a temperatura ambiente a

pressioni non molto elevate. La maggior parte del Gpl si ottiene dalla prima distillazione del

greggio e dal processo di reforming, mentre una quota minoritaria proviene dai processi di

conversione (cracking catalitico, hydrocracking, visbreaking). I Gpl ottenuti dal topping e dal

reforming contengono soltanto propano e butano mentre i Gpl da processi di conversione

hanno percentuali più o meno elevate di idrocarburi insaturi (propene e butene).

Per ragioni di sicurezza il Gpl deve essere odorizzato prima della commercializzazione,

al fine di favorire la determinazione olfattiva di eventuali fughe. Sul mercato il Gpl è

reperibile come miscela (propano/butano) e come propano commerciale. Gli impieghi

principali del prodotto sono: autotrazione (in sostituzione di benzina e gasolio) e

combustione.

Benzine

Si definisce benzina una miscela di idrocarburi leggeri, con molecole da 4 a 12 atomi di

carbonio, liquida alle condizioni ambiente di temperatura e pressione, atta ad essere

impiegata per azionare motori a combustione interna ad accensione comandata, cioè i

“motori a scoppio”. La benzina ha mediamente un intervallo di distillazione compreso tra

30°C e 200°C. E’ la frazione che ha più elevato valore commerciale e costituisce circa il 25%

dei prodotti della distillazione primaria. I principali requisiti che una benzina deve possedere

sono due:

8

1.

la volatilità, ovvero la proprietà di formare una quantità di vapore in modo tale da

effettuare nei cilindri dei motori una buona combustione;

2.

il potere antidetonante cioè la resistenza che un carburante oppone a passare dal

regime di combustione a quello di detonazione. Questo potere si misura in N.O.(numero di

ottano). Per stabilire le qualità antidetonante delle benzine vengono messe a confronto, in

un motore standard, con due idrocarburi presi come riferimento: per convenzione al neptano si attribuisce numero di ottano uguale a 0 e all'isottano si attribuisce numero di

ottano uguale a 100. Pertanto quando, per es., si dice che una benzina (o un qualsiasi altro

carburante che può essere utilizzato in un motore a scoppio) ha NO 98, ciò significa che essa

si comporta come una miscela costituita da 98% di isottano e il 2% di il n-eptano .

Allo scopo di aumentare la resa in benzina e anche al fine di ottenere prodotti adatti a

diversi impieghi individuali o all'utilizzo come intermedi nell'industria petrolifera, che assorbe

circa il 10% della produzione di petrolio, sono stati messi a punto particolari procedimenti di

trasformazione: il cracking, la polimerizzazione e il reforming.

Le reazioni di cracking sono quelle in cui gli idrocarburi formati da lunghe catene di

atomi di carbonio, presenti nelle frazioni medie e pesanti (come gasolio e oli combustibili),

vengono “rotte” (da qui il termine cracking) e trasformate in molecole più leggere. I

processi di cracking possono essere di tre tipi: il “cracking termico”, che usa solamente il

calore, il “fluid catalytic cracking”, che si avvale del calore e di un catalizzatore chimico di

conversione e l’”hydrocracking”, che utilizza il calore, un catalizzatore e l'idrogeno.

Nelle reazioni di polimerizzazione si utilizzano, invece, gas che provengono da tutte le

operazioni di raffinazione; partendo da idrocarburi leggeri si ottengono molecole con un

numero di atomi di carbonio compreso tra 10 e 12. La reazione avviene in speciali reattori e

si ottengono idrocarburi con un elevato numero di ottano.

Poiché le benzine ottenute per distillazione hanno numero di ottano molto modesto,

esse vengono sottoposte a reazioni di reforming utili per migliorare le proprietà

antidetonanti.

Le proprietà antidetonanti di un idrocarburo dipendono dalle dimensioni e dalla struttura

della molecola:

Il NO di un idrocarburo:

•

diminuisce all’aumentare del numero di atomi di carbonio (es. il metano è migliore

dell’etano )

a parità di numero di atomi di carbonio:

•

aumenta con la ramificazione della molecola (es. l’isobutano è migliore del n-butano)

•

aumenta con la presenza di doppi e tripli legami (es, l’etilene è migliore dell’etano)

•

aumenta negli idrocarburi ciclici (es. il ciclobutano è migliore del butano).

Le reazioni di reforming servono pertanto per modificare la struttura delle molecole degli

idrocarburi pur conservando lo stesso numero di atomi di carbonio; si opera a temperatura e

pressione elevata e in presenza di catalizzatori. Tra le varie reazioni possibili sono da

segnalare quelle di isomerizzazione, in cui alcuni idrocarburi lineari sono trasformati in

idrocarburi ramificati e quelle di ciclizzazione, in cui si formano idrocarburi aromatici

(contenenti cioè un anello benzenico) a partire da idrocarburi lineari. Il processo di

reforming, oltre ad essere indispensabile per migliorare la qualità delle benzine, rappresenta

anche la fonte primaria di idrogeno per le necessità della raffineria. La benzina finita si

ottiene miscelando componenti provenienti dai diversi impianti e aggiungendo minime

quantità di additivi per migliorare il NO (per es. MTBE) e per conferire alla benzina proprietà

aggiuntive (per es. detergenza). In passato per migliorare il NO di una benzina venivano

utilizzati composti organici del piombo (piombo tetrametile e piombo tetraetile) ora banditi in

quanto altamente inquinanti; la benzina era di colore rosso). Dal 1° gennaio 2002 nei Paesi

dell’Unione Europea possono essere commercializzate soltanto benzine senza piombo (verdi)

e pertanto da quella data le benzine del mercato europeo si distinguono solo per il numero di

ottano. La norma EN 228, recepita in Italia come UNI EN 228, è la specifica europea di

riferimento della benzina super senza piombo (detta Euro Super) che ha NO 95 e deve

essere reperibile in tutti i paesi dell’Unione Europea. Accanto alla Euro Super, nella maggior

parte dei paesi europei è reperibile anche una Superplus con ottano 98, mente in alcuni

paesi, come ad esempio Germania ed Austria, è disponibile anche una benzina normale

(ottano 91-92). a benzina agricola è ricavata dalla benzina verde e può essere impiegata

solo come combustibile nei mezzi agricoli, poiché gode di agevolazioni fiscali. Per poter

9

utilizzare questo prodotto è necessario essere in possesso dei requisiti descritti nei

provvedimenti legislativi relativi. La gamma delle altre benzine si completa con la benzina

avio destinata a soddisfare le esigenze dell'aviazione civile leggera, come aerei da turismo e

della Protezione Civile.

Cherosene

Il cherosene è un prodotto ottenuto prevalentemente dalla distillazione primaria del greggio.

Mediamente il cherosene ha un intervallo di distillazione compreso tra 180°C e 280°C. Nella

formulazione possono essere impiegati anche tagli provenienti da impianti di conversione,

quali l’hydrocracking, mentre non vengono in generale impiegati tagli da impianti di cracking

catalitico e termico.

L’impiego principale del cherosene si ha nei motori a turbina per aviazione (Jet Fuel). Poiché

la temperatura alle alte quote raggiunge valori molto bassi (circa –50°C), il Jet Fuel viene

ottenuto addizionando sostanze antigelo. In Europa il mercato dei cheroseni per

riscaldamento e illuminazione, al confronto, è da considerarsi del tutto marginale.

Gasolio

Mediamente il gasolio ha un intervallo di distillazione compreso tra 160°C e 380°C; fino

a non molti anni fa, veniva prodotto esclusivamente dalla distillazione primaria del greggio e,

pertanto, la sua qualità dipendeva sostanzialmente dalle caratteristiche del greggio stesso e

dalle modalità di distillazione. Negli anni più recenti hanno trovato sempre maggiore impiego

componenti da impianti di conversione come per esempio tagli da cracking o da

hydrocracking, e quindi l’influenza della qualità del greggio, seppur sempre importante, si è

attenuata. Il gasolio viene prevalentemente utilizzato per l'alimentazione dei motori a

combustione interna ad accensione spontanea (motori diesel) oppure per la combustione in

impianti termici per il riscaldamento civile.

Nel caso di utilizzo nel motore diesel, il gasolio viene iniettato nella camera di

combustione dove s’infiamma a contatto con l’aria portata ad alta temperatura dalla

compressione. Il gasolio pertanto dovrà possedere buone caratteristiche di combustione, tali

da limitare il ritardo tra l’inizio dell’iniezione e l’inizio dell’accensione. Il “numero di cetano” è

l’indicatore scelto per misurare la rapidità con la quale viene innescata la combustione (per

autotrazione: minimo 51; per motori lenti come quelli agricoli e marini il valore può essere

sensibilmente più basso). La specifica di riferimento europea che armonizza in tutta l'Europa

Occidentale le specifiche nazionali del gasolio autotrazione é la EN 590, che è stata recepita

in Italia come UNI EN 590. Le caratteristiche del gasolio che hanno un impatto ambientale

(per es. il contenuto di zolfo) sono state definite dall'Unione Europea nella Direttiva

2003/17/CE. Le esigenze applicative e quindi di specifica per l'impiego del gasolio nella

combustione stazionaria sono meno severe rispetto a quelle per l'autotrazione.

Il gasolio per riscaldamento si differenzia infatti dal prodotto per autotrazione per tre aspetti:

•

Ha un più elevato tenore di zolfo (0,2% contro 0,035%)

•

E’ più “altobollente”

•

Il numero di cetano non è indicato in specifica

Un particolare tipo di gasolio ad elevato punto finale di ebollizione e ad alto tenore di

zolfo è impiegato nella trazione navale su motori di media dimensione.

Il gasolio agricolo viene utilizzato come carburante nei mezzi agricoli e come combustibile

per le attività legate all’agricoltura. Questo prodotto è sottoposto ad una tassazione diversa

rispetto agli altri prodotti petroliferi, per questo motivo viene colorato di verde prima della

commercializzazione. Per poter acquistare e utilizzare il gasolio agricolo è necessario essere

in possesso dei requisiti descritti nei provvedimenti legislativi relativi.

Il gasolio alpino è impiegato come carburante per i motori diesel che devono funzionare

a basse temperature. Infatti questo prodotto, grazie ad un particolare processo di

raffinazione, può essere impiegato senza problemi fino a una temperatura di meno 21° C.

Oli combustibili

E’ la frazione che distilla entro i 350 °C: sono solitamente di colore giallo, hanno un

odore caratteristico e una densità tra 0,82 e 0,90. Vengono di norma utilizzati come

combustibili per motori a combustione interna o in miscela con altri oli pesanti.

Dalla frazione che distilla oltre i 350 °C si ottengono gli oli residuali o nafte che possono

essere impiegati in forni industriali e centrali termoelettriche; tuttavia, a causa del loro

elevato potere inquinante, vengono, sempre di più, destinati a gassificazione. Ciò consente

10

di ottenere un gas pulito e, contemporaneamente, di recuperare lo zolfo. Alla Saras di

Sarroch esiste uno dei più grandi impianti di gassificazione.

Impatto ambientale

Il petrolio può inquinare durante tre fasi: il trasporto, la lavorazione e la combustione

dei suoi derivati. a forma più impressionante di inquinamento è quello provocato dal petrolio

riversato in mare. Per dare un'idea delle dimensioni del problema basti pensare che un litro

di petrolio rende non più potabile un milione di litri di acqua. In media ogni anno sono

riversate in mare circa 5 milioni di tonnellate di petrolio. Di questo petrolio il 47% circa

proviene dalle raffinerie, mentre il 41% dai trasporti in petroliera, da incidenti e da perdite

durante la trivellazione in mare. I danni provocati da incidenti sono stati incalcolabili per la

flora marina, per i crostacei, i pesci, gli uccelli e i mammiferi. Gli studi hanno dimostrato che

anche a distanza di una decina di anni dall'incidente gli animali colpiti erano malati e la loro

catena alimentare sconvolta.

L’'inquinamento provocato dal petrolio, causa anche il deposito sui fondali marini di catrame,

di cui non possiamo prevedere gli effetti di lungo termine sull'ecosistema.

F

l'effetto serra

r

a

i

p

r

o

d

o

t

t

i

% dei principali gas ad effetto serra

della combustione troviamo molti elementi inquinanti primari. In primo luogo il biossido e il

monossido di carbonio, che sono gas che provocano l'effetto serra, poi gli ossidi di zolfo e di

azoto che reagiscono e formano, rispettivamente, acido solforico e acido nitrico, responsabili

Fonti responsabili dell’emissione di SOx e NOx %

11

delle delle piogge acide. Le piogge acide oltre ad avere ripercussione negative per la salute

dell’uomo provocano notevoli danni alle foreste, alle coltivazioni agricole e ai monumenti.

La combustione dei combustibili provoca anche

la formazione di un importante inquinante

secondario come l’ozono (O3) che si origina

dalla reazione tra una molecola di ossigeno

atmosferico (O2) e un atomo di ossigeno (O).

Anche questo inquinante provoca notevoli danni

all’ambiente; quando la concentrazione di

questo elemento supera la soglia di pericolo,

nelle nostre città viene bloccata la circolazione

veicolare. La combustione di gasolio e benzina

provoca inoltre l'emissione di "particolato", cioè

di aggregati di materia solida o liquida, le cui

Monumento fotografato a distanza di 60 anni

dimensioni sono inferiori a mezzo millimetro. Le

1908

1968

particelle

rimangono

a

lungo

sospese

nell'atmosfera e si diffondono a grande distanza dal luogo di emissione, mentre le particelle

di dimensione maggiore ricadono rapidamente in zone vicine.

concentrazione di ozono nell'estate del 2003

foglia di tabacco esposta a

concentrazioni basse di ozono

Spesso il particolato rappresenta l’inquinante a maggiore impatto ambientale nelle aree

urbane, tanto da indurre le autorità competenti a disporre dei blocchi del traffico per ridurne

il fenomeno. Le particelle sospese totali sospese o PTS, che hanno anche altri origini,

vengono anche indicate come PM (Particulate Matter). Il particolato nell’aria può essere

costituito da diverse sostanze: sabbia, ceneri, polveri, fuliggine, sostanze silicee di varia

natura, sostanze vegetali, composti metallici, fibre tessili naturali e artificiali, sali, elementi

come il carbonio o il piombo, ecc.. Il parametro utilizzato per classificare il livello di

inquinamento è il PM10, cioè le particelle di dimensioni inferiore ai 10 mm.

DATI STATISTICI

Riserve, produzione e consumo

12

1995

RISERVE MONDO

2007

969,429

106 barili

1,147,507

riserve aree

Produzione % (aree)

13

Produzione primi dieci paesi del mondo

Consumi % aree

Consumi %

14

Consumo pro capite (aree)

Consumo pro capite

In Italia il consumo pro capite nel 2006 è stato pari a 10,81 barili.

15

GAS NATURALE

I principali combustibili gassosi sono, principalmente : gas di città, gas di petrolio

liquefatto, gas naturale.

Il gas di città è detto anche gas illuminante perché nell'800 veniva usato per

illuminazione pubblica e privata. La materia prima era il carbon fossile, che sottoposto a

distillazione dava il gas, un residuo solido il carbon coke, ammoniaca e catrame.

Il gas petrolio liquefatto (GPL) ha in gran parte sostituito il precedente negli anni 50 e

60; si ottiene nelle raffinerie dalla distillazione del petrolio. Il gas naturale è diventato il

gas di uso generale dagli anni 60 in poi.

Il gas naturale è una miscela di idrocarburi, costituito in massima parte da metano e, per il

resto, da piccole quantità di etano, propano, butano, pentano, ecc. Per questo motivo il gas

naturale viene comunemente chiamato "metano". A differenza degli altri, che sono prodotti

di trasformazione,il metano è un combustibile naturale che viene estratto direttamente dal

sottosuolo. L'origine del metano è legata a quella del petrolio; quasi sempre si trova

intrappolato insieme al petrolio sotto uno strato di roccia anche se esistono grandi giacimenti

di solo gas naturale. La tecnica usata per la ricerca e la perforazione dei giacimenti è uguale

a quella del petrolio. Date le grandi pressioni, non appena si finisce di trivellare il gas

fuoriesce da solo e occorre solamente "infilarlo" in un tubo e indirizzarlo verso le sue

destinazioni finali o nei

centri

di

stoccaggio.

Tutta

l'Europa è

attraversata da lunghi

gasdotti

di

cui

non

notiamo

la

presenza

perché il loro tragitto è

sotterraneo, e in questo

modo il paesaggio non

viene deturpato.

Attualmente

in

Italia

confluiscono tre gasdotti.

Uno arriva dalla Siberia e

giunge

in

Italia

attraverso l'Austria. Uno

arriva

dall'Olanda

e

scavalca le Alpi italoRete di metanodotti europei

svizzere. Un terzo arriva

dall'Algeria, attraversa il

canale di Sicilia, sbuca

sull'isola e risale tutta la

penisola. Il metano viene

trasportato anche con le

navi

metaniere;

per

rendere economicamente

conveniente questo tipo

di trasporto il gas deve

essere compresso ad

elevate pressioni e a

temperature

molto

basse. Nella figura sono

indicate le rotte seguite

dalle metaniere dirette in

Europa. Il gas naturale,

trasportato con le navi

Rotte delle metaniere dirette in Europa

metaniere,

una

volta

arrivato nei luoghi di consumo, viene stoccato, nei centri criogenici, in appositi serbatoi e

tenuto a pressione elevata e bassa temperatura. Qualunque sia il metodo di trasporto

utilizzato il metano, prima di essere immesso nella rete di distribuzione, subisce questi

trattamenti:

16

•

la pressione viene ridotta a valori molto bassi

•

viene addizionata una particolare sostanza odorizzante, che serve per avvertire

eventuali fughe

•

in parte viene immagazzinato in apposti in serbatoi metallici di grandi dimensioni

(gasometri),

che

Esportazioni mondiali via GNL e via gasdotto rispetto alla produzione

permettono

di

far

fronte alla maggior

richiesta nelle ore di

punta.

Recentemente il gas naturale è

divenuto oggetto di grande

attenzione

per

i

vantaggi

ambientali che derivano dal suo

uso.

Infatti

durante

la

combustione del gas naturale,

le emissioni di biossido di zolfo,

polveri

e

composti

nocivi

avvengono

solamente

in

quantità

assolutamente

trascurabili. Anche le emissioni

di ossido di azoto sono inferiori

a quelle prodotte dalla combustione del carbone, del gasolio e della benzina.

Quando brucia, il gas naturale rilascia nell'atmosfera prevalentemente vapore acqueo (H2O)

e anidride carbonica (CO2), due sostanze gassose che esistono normalmente in

natura. L'anidride carbonica non deve però essere troppo abbondante, in quanto è tra i

responsabili

dell'effetto

serra (i maggiori Paesi

ciclo operativo del gas naturale

industrializzati si sono

accordati,

durante

la

conferenza sul clima di

Kyoto del 1997, per

ridurre le emissioni di

gas ed effetto serra sul

pianeta). In ogni caso,

a

parità

di

energia

prodotta, il gas naturale

produce meno anidride

carbonica

rispetto

ad

altri

combustibili

o

carburanti

di

origine

fossile come la benzina e

il gasolio.Grazie a questi aspetti, i veicoli a gas naturale (taxi, scuolabus, pulmini e autobus)

potrebbero costituire una delle risposte per ridurre in parte l'inquinamento atmosferico delle

città. Attualmente in Italia circolano circa oltre 300.000 vetture a gas naturale, che

corrispondono a un terzo del totale mondiale (siamo secondi solo all'Argentina). Inoltre,

grazie alle condutture sotterranee il gas arriva nelle case e nelle industrie; viene così evitato

l'inquinamento dovuto al transito sulle strade di autocisterne che trasportano combustibili

liquidi.

17

Riserve mondo

Riserve metano (aree)

aree)

Produzione metano (aree)

aree)

18

Produzione metano (paesi)

paesi)

consumi metano (paesi)

Esportazioni metano (paesi)

19

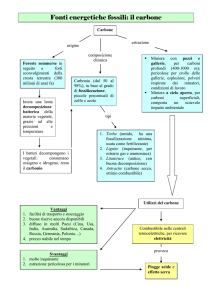

IL CARBONE

Il carbone è un combustibile fossile noto da molti secoli, divenuto fondamentale fonte

primaria di energia nel XVIII secolo con la Rivoluzione industriale quando sostituì di fatto il

legno per il suo maggiore potere calorifico. Esso si è formato dalla decomposizione, in

ambiente anaerobico, di grandi masse vegetali, modificate dalla pressione e dalla

temperatura nel sottosuolo. Le zone più favorevoli per la formazione di depositi organici

vegetali sono state le pianure costiere, le lagune e le zone paludose. A differenza del petrolio

e del gas naturale, che si trovano concentrati in alcune aree della terra, i giacimenti di

carbone sono più equamente distribuiti in tutti i continenti. Ciò è dovuto al fatto che l

carbone, essendo solido, si è conservato nello stessi luoghi in cui si è originato, mentre gli

altri due grazie, in quanto fluidi, hanno potuto spostarsi anche a lunghissima distanza prima

di trovare delle sacche impermeabili in cui sono rimasti bloccati. Il processo di formazione

del carbone è detto “carbogenesi” o “carbonizzazione” e le sue caratteristiche cambiano da

giacimento a giacimento, dipendendo da vari fattori: tipo di vegetali, profondità,

temperature e pressioni presenti nel sottosuolo, durata del periodo di trasformazione,

composizione dell’acqua e delle rocce con cui è in contatto. Una carbogenesi prolungata

comporta una progressiva eliminazione dai resti vegetali di componenti come idrogeno e

ossigeno con un conseguente arricchimento indiretto di carbonio.

Il valore commerciale di un carbone si determina in base al contenuto percentuale di

carbonio, e quindi al grado di fossilizzazione subita, e alla quantità e qualità delle sostanze

organiche ed inorganiche, come ad esempio lo zolfo, presenti:

1) torba (55% - 65% circa di carbonio): deriva da una carbonizzazione piuttosto recente

di vegetali erbacei e lacustri, ha un elevato contenuto di acqua, pari a circa l’80% - 90%, e

di sostanze inorganiche, la cui combustione produce le ceneri, è di scarso pregio e non trova

applicazioni industriali;

2) lignite (65% - 75% di C): deriva da un processo di carbogenesi più spinto della torba,

durato oltre 2 milioni di anni, umidità fino al 50%, è un combustibile “povero” ed è utilizzato

solo in condizioni particolari;

3) litantrace (75% - 90% di C): è il carbon fossile vero e proprio; è duro e compatto, ha

basso tasso di umidità e di ceneri, è di largo impiego nella produzione industriale,

soprattutto quando trasformato nel coke siderurgico, con cui si produce la ghisa dai minerali

in ferro;

4) antracite (90% - 95% di C): è il carbone più pregiato, si ottiene alla fase conclusiva

della carbonizzazione del legno (circa 300 milioni di anni), ha bassissimo tenore di sostanze

volatili, ha scarso utilizzo nelle applicazioni industriali ma è largamente utilizzato nel

riscaldamento domestico.

Il potere calorifico dei diversi tipi di carbone dipende dalla percentuale di carbonio

presente: si va dai 3.500-5000 kcal/kg circa della lignite agli oltre 7.000 del litantrace, fino

ad arrivare agli 8.500 dell’antracite (per fare un confronto il potere calorifero del legno può

arrivare fino ai 3.500 kcal/kg).

Un’altra classificazione, in parte sovrapponibile alla precedente, suddivide i carboni in

lignitici, subbituminosi, bituminosi e antracitici, in base alla percentuale di carbonio, di

sostanze volatili e al potere calorifico.

I giacimenti

Il carbone è la fonte energetica primaria più abbondante sul globo terrestre: i suoi

giacimenti sono presenti in varie regioni della Terra. Stando alle stime del World Energy

Council, nota organizzazione mondiale in campo energetico, alla fine del 2003 le riserve

mondiali di carbone erano di oltre 984 Gt (519 di antracite e carbone bituminoso e 465 di

sub-bitumimoso e lignite).

Il paese con il maggior quantitativo di carbone sono gli Stati Uniti con circa 250 Gt,

seguiti dalla Russia (157), Cina (114), India (84) e Australia (82). In Europa ed Eurasia le

riserve più grandi si trovano in Germania (66), Ucraina e Kazakistan (34), Polonia (22),

Repubblica Ceca (5,6), Grecia (2,8) e Gran Bretagna (1,5). Sono riserve che se sfruttate con

lo stesso tasso attuale sarebbero sufficienti per alcune centinaia di anni.

E’ proprio grazie alle sue grandi riserve mondiali, al basso prezzo e alla necessità di

diversificare le fonti energetiche primarie che i Paesi industrializzati e quelli con economie

emergenti stanno ricominciando a utilizzare il carbone, per sostituire il ben più caro “oro

nero”.

20

A differenza degli altri combustibili fossili, i maggiori produttori di carbone sono, in generale,

anche i maggiori consumatori; i costi notevoli per il suo trasporto, rapportati al suo modesto

valore economico (rispetto a petrolio e

metano), limitano notevolmente il

commercio internazionale di questa

fonte energetica.

Nel 2003 i consumi mondiali di

carbone hanno raggiunto i 2.578 Mtep

con un incremento di circa il 6,9%

rispetto all’anno precedente, con punte

del 10,4% in Asia e addirittura del

15,1% in Cina. L’aumento dei consumi

mondiali del 2003 rispetto a quelli del

1993, pari a 2.168 Mtep, è stato

addirittura del 18,9%. La nazione che

ha consumato più carbone nel 2003 è

stata la Cina con circa 800 Mtep,

seguita dagli Stati Uniti con poco meno

di 574 Mtep. Il nostro Paese lo scorso

anno ha consumato 15,3 Mtep di

carbone contro i 14,2 del 2002

(+7,7%) e i 10 di dieci anni prima

(+53%).

Passando alla produzione, nel

2003 sono stati prodotti oltre 2.518,6

Mtep di carbone, con un incremento

del 5,9% rispetto all’anno precedente.

Gli

incrementi

maggiori

nella

produzione rispetto al 2002 si sono

registrati

in

Asia

(+10,8%),

in

particolar modo in Cina (+15%). Nel

2003 i paesi Asiatici e del Pacifico

hanno avuto una produzione di 1317,7

Mtep (pari al 52,3% del totale

mondiale), seguiti dal nord America

con

589,6

milioni

di tonnellate

equivalenti (23,4%) e dall’Europa ed

Eurasia con 434 Mtep (17,2%).

I

g

i

a

c

i

m

e

n

t

i

e

21

L’IMPORT-EXPORT IN ITALIA

Nel nostro Paese l’unica risorsa carbonifera effettivamente sfruttata è un deposito di

carbone sub-bituminoso nel bacino del

Sulcis Iglesiente, a sud ovest della

Sardegna. L’attuale area di coltivazione

contiene, in base alle più recenti stime,

circa 57 Mt di carbone con potere

calorifero di oltre 5.000 kcal/Kg ed

elevato contenuto di ceneri e zolfo. Le

attività

estrattive

del

bacino

carbonifero sardo sono state sospese

nel 1972 per essere riprese nel 1997.

Attualmente

dalla

miniera

vengono estratte circa 400.000 t/anno

di carbone, in gran parte destinato alla

centrale Enel di Portovesme.

Per fronteggiare le altre richieste di

carbone

l’Italia

deve

ovviamente

importarlo dall’estero, soprattutto via

mare (circa il 99% del totale). La

nazione di provenienza è diversificata

in base alla qualità del carbone richiesto e all’utilizzo industriale che se ne deve fare. Nel

2003 il nostro Paese ha importato oltre 22 Mt di carbone (+11% rispetto all’anno 2002),

soprattutto da vapore (15,8 Mt, +13% rispetto all’anno precedente) e da coke (4,7 Mt, -9%

rispetto

al

2002).

I

principali

paesi

d’importazione sono Indonesia (oltre 5 Mt di

carbone da

vapore),

Sud

Africa

(4,7,

soprattutto da vapore), Australia (3, diviso per

metà in carbone da vapore e da coke), Usa

(2,5, fondamentalmente da coke), Colombia

(2,5, da vapore) e Cina (1,7, soprattutto

metallurgico e in parte da vapore). Per quanto

concerne invece le esportazioni l’Italia invia

oltre confine 200mila tonnellate di carbone,

l’82% del quale è costituito da coke

metallurgico. Il Paese che acquista più coke

metallurgico dall’Italia è la Francia (oltre 62mila

tonnellate), seguito dalla Germania (circa

36mila).

Le principali applicazioni

Le principali applicazioni industriali del

carbone riguardano:

1.

il suo utilizzo come combustibile

in centrali termoelettriche, centrali

termiche per la produzione di calore e

vapore per l’industria,

2.

la sua trasformazione in altri prodotti e combustibili artificiali da destinare ad altri

impieghi (catrame, carbon coke, gas tecnici, benzine e gasoli) mediante trattamenti di

distillazione, gassificazione e liquefazione.

Un combustibile solido che grazie al suo elevato potere calorifico e soprattutto al basso

prezzo di acquisto, soprattutto di quello proveniente dai paesi in via di sviluppo o con

economie emergenti, ha ancora il suo forte appeal sull’industria mondiale. Senza dimenticare

anche gli usi domestici per il riscaldamento, soprattutto nei paesi in via di sviluppo.

Per la produzione di energia elettrica il carbone viene fatto bruciare in un forno nel

quale viene recuperata l’energia termica prodotta dalla sua combustione. Inizialmente il

carbone veniva utilizzato a pezzi, oggi invece viene macinato e polverizzato per aumentare

la superficie specifica e il contatto con l’ossigeno e quindi la velocità di combustione. I gas

22

caldi generati dalla combustione del carbone fanno evaporare l’acqua presente nei tubi

interni al forno. Il vapore viene compresso in una pompa e poi espanso in una turbina,

causando il movimento rotatorio delle sue pale. La rotazione

della turbina e

conseguentemente del generatore elettrico, montati sullo stesso albero motore, dà luogo alla

produzione di energia elettrica. In siderurgia il carbone viene utilizzato soprattutto per la

produzione del coke. Il carbone, riscaldato a oltre 1000 gradi centigradi in assenza di

ossigeno (distillazione), perde le sostanze volatili e forma un residuo solido chiamato coke,

utilizzato soprattutto nell’industria metallurgica. Il coke è un carbone in parte grafitizzato,

duro e poroso, che brucia con difficoltà e contiene

una percentuale al di sotto del 10% di ceneri. I

prodotti gassosi che si liberano nella produzione

del coke formano a temperatura ambiente il

cosiddetto

gas

di

cokeria,

costituito

fondamentalmente

da

idrogeno,

metano,

monossido di carbonio e azoto. Questo gas è

utilizzato per usi termici all’interno della stessa

cokeria per il riscaldamento del forno. Il coke

metallurgico prodotto dal carbone (litantrace

grasso a corta fiamma) viene utilizzato negli

altiforni siderurgici per la produzione di ghisa in

quanto svolge le seguenti funzioni:

1) produrre calore,

2) operare la riduzione dell’ossido di ferro,

3) combinarsi col ferro per dare la lega (ghisa).

Un’altra frazione che si ottiene dalla distillazione del carbone è rappresentata dal

catrame, liquido dal quale si possono ottenere, per ulteriore distillazione a pressione ridotta,

una serie di idrocarburi e composti che costituivano le materie prime della “carbochimica”,

oggi sostituita dalla “petrolchimica”.

I carboni meno pregiati (specie ligniti) e con elevati tenori di zolfo vengono attualmente

sottoposti al processo di gassificazione che consente di ottenere un combustibile gassoso

pulito e, inoltre, di recuperare lo zolfo. Questo trattamento presenta notevoli vantaggi:

•

si rende possibile l’utilizzo di una fonte energetica altrimenti non utilizzabile;

•

si produce un combustibile gassoso pulito, più facilmente utilizzabile e trasportabile

mediante gasdotti;

•

si recupera lo zolfo, utilizzato in molti settori industriali e in agricoltura, la cui vendita

consente di abbattere i costi del processo.

L’IMPATTO AMBIENTALE

I problemi ambientali legati all’utilizzo del carbone riguardano non solo il momento

della sua combustione ma anche le fasi di movimentazione e trasporto che provocano effetti

inquinanti sull’atmosfera e sul suolo, a causa delle notevoli quantità di polveri che si

producono. Per ovviare a questi problemi, attualmente, il carbone destinato alla

combustione,

viene

finemente

macinato e, quindi sospeso in

acqua e trasportato come se fosse

un combustibile liquido mediante

carbonodotti e navi cisterna.

Da quando il prezzo del petrolio è

salito notevolmente si è tornato a

parlare di combustibili solidi come il

carbone

o

l’orimulsion

per

alimentare

le

centrali

termoelettriche italiane, si è molto

parlato

del

miglioramento

tecnologico nell’abbattimento delle

emissioni in atmosfera. Si è

accennato anche all’opzione del

carbone “pulito” per le applicazioni

industriali e, per contrastare l’effetto serra, addirittura della possibilità di “sequestrare” e

23

confinare negli strati geologici profondi l’anidride carbonica emessa. Per quanto concerne le

emissioni in atmosfera di una centrale a carbone va subito chiarita la differenza tra gli

impianti non ambientalizzati e quelli di nuova generazione con sezione di abbattimento fumi

adeguatamente dimensionata. La differenza è sostanziale soprattutto per le emissioni di

ossidi di azoto, ossidi di zolfo e polveri sottili, mentre non riguarda minimamente quelle di

anidride carbonica, il principale gas serra.

consumi di energia per settore , anno 2005 (Mtep)

I vecchi impianti, alcuni dei quali ancora

oggi attivi sul territorio nazionale,

emettono infatti elevate quantità di NOx

(emessi nei processi di combustione ad

alta temperatura), SOx (prodotti dall’uso

di combustibili contenenti zolfo) e polveri

sottili, con un contributo non trascurabile

rispetto a tutte le altre fonti di emissioni

della produzione energetica nazionale.

Stando infatti ai dati dell’Annuario dei dati

ambientali per il 2003 dell’Apat (Agenzia

per la Protezione dell’Ambiente e per i

Servizi Tecnici) l’industria energetica

italiana (comprensiva ovviamente anche

degli impianti di produzione dell’energia elettrica di nuova generazione e di centrali che

bruciano olio combustibile e gli altri combustibili fossili) ha emesso nel 2001 429.000

tonnellate di SO2 (su un totale di 709.000 tonnellate, pari a oltre il 60%), 155.000 tonnellate

di NOx, pari all’11,8% del totale delle emissioni, e 17.000 tonnellate di Pm10 (l’8,7% del

totale).

Vale la pena ricordare i problemi ambientali e sanitari causati dalle emissioni di questi

inquinanti:

•

gli ossidi di azoto e zolfo sono responsabili del fenomeno delle piogge acide e della

conseguente acidificazione delle superfici con cui vengono a contatto, a partire da suolo,

acque superficiali e non, piante, monumenti, etc., ma anche di problemi all’apparato

respiratorio dell’uomo, così come le polveri.

•

gli NOx sono poi dei precursori dello smog fotochimico da ozono.

Grazie alle nuove tecnologie di abbattimento degli inquinanti atmosferici (in particolar

modo installazione di denitrificatori, desolforatori e depolveratori) le emissioni di NOx, SOx e

polveri prodotte dall’uso del carbone nelle centrali termoelettriche possono essere

notevolmente abbattute.

Anche le migliori tecnologie di combustione del carbone, tra cui la polverizzazione, la

combustione a letto fluido, la gassificazione, molte delle quali ancora in fase sperimentale e

dimostrativa, possono dare il loro contributo alla riduzione delle emissioni di questi inquinanti.

Il problema che preoccupa di più è l’emissione del principale gas serra prodotto sulla

Terra, l’anidride carbonica. Com’è noto la CO2 emessa da una combustione è il risultato della

reazione chimica tra il

carbonio presente nel

combustibile e

l’ossigeno presente

nell’aria.

Il

rapporto quindi tra

combustibile bruciato e

anidride carbonica

prodotta è fisso e

immodificabile. Visto

che il carbone è il combustibile a maggior contenuto di carbonio, inevitabilmente risulta essere

quello che ha emissioni specifiche di CO2 maggiori rispetto a olio e gas naturale (quest’ultimo

emette meno della metà di CO2 del carbone), come risulta anche dalla tabella seguente.

24

L’ipotesi del confinamento geologico

Nel frattempo si stanno portando avanti ricerche su soluzioni alternative alla riduzione

delle emissioni di anidride carbonica come il sequestro della CO2 in formazioni rocciose

profonde, il cosiddetto “confinamento geologico”. L’anidride carbonica verrebbe trasportata

sotto pressione e iniettata nelle profondità oceaniche o in giacimenti sotterranei, come quelli

di petrolio ancora in attività, di carbone non sfruttabili o quelli esauriti di petrolio e gas, ma

anche in acquiferi salini profondi o in campi geotermici non in produzione. Questa è una

tecnica ancora sperimentale e che presenta diversi problemi ambientali e costi

assolutamente proibitivi.

Per quanto concerne i costi stime certe su tutto il processo di confinamento non ne esistono

ma si consideri che solo la prima fase del confinamento, che consiste nella separazione della

CO2 dai gas di combustione, comporterebbe un aumento di circa un 40% dei costi di

produzione di elettricità.

Dal punto di vista ambientale poi non si conoscono gli effetti dovuti all’iniezione di enorme

quantità di gas nel sottosuolo e per quanto concerne il confinamento della CO2 nelle

profondità oceaniche non si conoscono le possibili interazioni negative con gli ecosistemi

marini.

C’è poi chi ha ipotizzato l’uso della CO2 nella reazione con sali di calcio e magnesio per

la produzione di carbonati, di varie dimensioni, che potrebbero essere utilizzati come pietra

da taglio o materiale da costruzione.

CENTRALI TERMOELETTRICHE

Introduzione

I procedimenti tradizionali di conversione dell’energia, messi a punto dall’uomo per

rendere disponibili, a partire da fonti di energia naturali, energia in forma utile (meccanica

e/o elettrica) sono quelli che sfruttano direttamente l’energia cinetica, potenziale o termica

degli elementi presenti in natura (energia eolica, idroelettrica, geotermica, maree, termica

solare, etc.) o quelli che sfruttano l’energia termica derivante dalla combustione di composti

di origine organica presenti in natura (carbone, petrolio e derivati, metano, legna) e/o

derivanti da residui delle attività umane (biogas, biomasse, RSU).

Tali procedimenti si basano sull’evoluzione termodinamica ciclica di fluidi mediante un

complesso di organi denominati impianti motori termici. I fluidi a cui solitamente si ricorre

negli impianti motori sono quelli maggiormente disponibili in natura, ossia l’aria e l’acqua,

pertanto si possono così distinguere due grandi tipologie di impianti: impianti a gas

(utilizzanti aria o prodotti della combustione con aria) e impianti a vapore (utilizzanti acqua).

Quando tali impianti sono destinati alla produzione di energia elettrica si può a giusto titolo

definirli Centrali termoelettriche.

Tipologie di Centrali Termoelettriche

Le varie tipologie di impianti motori termici destinati alla produzione di energia elettrica

sono classificabili oltre che in base al fluido evolvente nel ciclo, anche in relazione al tipo di

motore primo utilizzato ed in particolare si possono avere:

•

Centrali termoelettriche con turbina a vapore

•

Centrali termoelettriche con motore alternativo a combustione interna

•

Centrali termoelettriche con turbogas

1. Le centrali termoelettriche con turbine a vapore sono del tipo a ciclo chiuso nel quale il

fluido che evolve nella quasi totalità delle applicazioni è l’acqua (altri tipi di fluido sono

impiegati solo in casi molto particolari) la quale passa dallo stato liquido a quello di vapore,

per effetto dell’energia termica ad essa fornita dall’esterno (combustione), e viceversa in

seguito ad una espansione in turbina, dove avviene la cessione dell’energia dal fluido alla

macchina, ed al suo raffreddamento mediante scambio con una sorgente fredda (acqua di

mare, fiume, da pozzo mediante uso di torri evaporative); realizzando così una

trasformazione ciclica ripetibile all’infinito.

Tali impianti molto diffusi fino agli anni ’80 partono da taglie non inferiori ai 10 Mw ed

arrivano ad oltre 1000 Mw con moltissime applicazioni alimentate da reattori nucleari i quali

sostituiscono la combustione di idrocarburi o altri combustibili quale fonte di energia ad alta

temperatura per la vaporizzazione dell’acqua che evolve nel ciclo.

25

Questi impianti sono caratterizzati da rendimenti di produzione di energia elettrica che

raramente superano il 25% per le taglie al disotto dei 100 Mw, mentre esistono sulle taglie

più grandi impianti che raggiungono anche rendimenti di produzione di energia elettrica pari

al 42%.

Gli impianti con turbina a vapore, essendo a ciclo chiuso fanno sì che il fluido evolvente

nel circuito, e quindi in contatto con le macchine, sia sempre la stessa acqua, pertanto

hanno il notevole pregio di poter essere alimentati con i combustibili più disparati non

essendo la macchina motrice direttamente esposta ai prodotti della combustione come

invece avviene nei motori alternativi a combustione interna e nella quasi totalità degli

impianti con turbina a gas.

I generatori di vapore (caldaie) dell'impianto a vapore possono quindi essere progettati

per l'utilizzo di combustibili solidi,

liquidi e gassosi e rendono ad

esempio possibile l'utilizzo quale

fonte primaria di energia anche

biomasse

di

varia

tipologia,

provenienza e dimensione o residui

solidi urbani (RSU).

L’impianto a vapore è

caratterizzato

da

una

scarsa

flessibilità in quanto a variazioni

continue dei carichi e frequenti

avviamenti ed inoltre è incapace di

avviarsi in assenza di energia

elettrica per l’alimentazione degli

ausiliari (pompe di circolazione,

ventilatori,

estrattori,

etc.).

Normalmente essi vengono utilizzati

nelle

centrale

termoelettriche

destinate a garantire il carico di base (base-load) e quindi utilizzate quasi sempre a potenze

molto prossime a quelle massime nominali. Tali centrali sono dunque destinate ad un

funzionamento in continuo con solo i fermi necessari per la manutenzione programmata e/o

straordinaria.

Il costo medio di un impianto può variare di molto soprattutto in funzione dell'efficienza di

produzione di energia elettrica che si intende ottenere. In generale per impianti con potenze

di alcune centinaia di megawatt tale costo può oscillare fra i 350 € ed i 500 € per kw

installato.

2. Centrali termoelettriche con turbine a gas

Gli impianti di produzione energia elettrica con turbine a gas sono impianti

generalmente a ciclo aperto nei quali il fluido evolvente è aria la quale viene aspirata

dall’atmosfera, compressa ed inviata in

turbina

dove

si

miscela

con

il

combustibile. La combustione di tali

sostanze trasforma il fluido di partenza

combustibile

da aria a quello composto dagli inerti

(quasi totalmente Azoto) e dai vari

prodotti

della

combustione

(essenzialmente acqua, H2O, anidride

carbonica, CO2, ossido di carbonio, CO)

trasferendogli l’energia chimica del

combustibile sotto forma di energia

termica.

Contrariamente, quindi, a

quanto avviene negli impianti a vapore

che sono a ciclo chiuso la combustione

coinvolge direttamente il fluido che

evolve nel ciclo ed avviene all’interno

delle

turbine

costituenti

l’impianto

26

cosicché i prodotti della combustione sono direttamente in contatto con gli organi della

macchina motrice (turbina). Ciò rende inutilizzabili combustibili di tipo solido e quelli con

caratteristiche chimiche tali da poter essere aggressivi per i materiali costituenti le

palettature delle turbine, già sollecitate dalle elevate temperature dei gas combusti (talvolta

superiori ai 1000°C). La maggioranza degli impianti con turbine a gas sono alimentati a gas

metano, il combustibile certamente per essi più idoneo, ma non di rado vi sono impianti

alimentati con combustibili quali oli densi, oli fluidi o gasolio.

Gli impianti con turbina a gas nati inizialmente per la propulsione aerea, negli ultimi

trent’anni si sono diffusi anche nel campo della produzione di energia elettrica grazie al

costante miglioramento dei materiali utilizzati per le turbine che hanno fatto in modo da

incrementarne le prestazioni in termini di rendimenti, affidabilità e durata.

Gli impianti con turbogas destinati alla produzione di energia elettrica sono solitamente

di taglia compresa fra alcune decine di Mw sino a circa 300 Mw; sono caratterizzati da

rendimenti (intorno al 35 %) mediamente molto inferiori di quelli ottenibili con impianti a

vapore dell’ultima generazione.

La loro diffusione negli ultimi anni è legata alla loro capacità di poter avviarsi, andare a

regime in un tempo estremamente ridotto e di essere più flessibili nelle regolazioni rispetto

agli impianti a vapore rendendoli estremamente utili per far fronte a carichi di punta sulle

reti elettriche.

3. Centrali termoelettriche con motore alternativo a combustione interna

Sono impianti caratterizzati dal realizzare in un'unica unità molto compatta, per l’appunto il

motore, tutte le fasi del ciclo in cui evolve il fluido. In tali impianti che sono a ciclo aperto il

fluido evolvente si trasforma chimicamente nelle varie fasi del ciclo, difatti il fluido di

partenza è generalmente aria prelevata dall’atmosfera la quale viene all’interno del motore

miscelata con un combustibile che può essere gassoso (metano, GPL) o liquido (benzina,

gasolio), per poi realizzare direttamente all’interno del cilindro una combustione di tali

sostanze (combustione interna c.i.) la quale, oltre a trasferire l’energia al fluido evolvente

mediante l’aumento della sua temperatura, ne cambia profondamente le caratteristiche di

partenza.

I prodotti della combustione ad elevata temperatura espandono nel cilindro del motore

e trasferiscono quindi energia alla macchina dopodiché vengono espulsi in atmosfera ed il

ciclo riparte ogni volta con aspirazione di nuova aria ed introduzione di altro combustibile.

La necessità di effettuare la combustione all’interno del cilindro rende inutilizzabili

combustibili di tipo solido e quelli con caratteristiche chimiche tali da non garantire una

idonea combustione.

I motori a combustione interna destinati alla produzione di energia elettrica presenti sul

mercato vanno da potenze di pochi kw sino a circa 10 Mw, le taglie piccole sono

generalmente generatori di emergenza alimentati per lo più a gasolio, mentre da alcune

centinaia di kw in su esistono applicazioni destinate alla produzione in continuo di energia

destinata a singole utenze industriali, a piccole reti isolate o in situazioni dove la

compattezza dell’impianto ne privilegia l’installazione.

Gli impianti di produzione di energia elettrica con motori alternativi a c.i sono

mediamente caratterizzati da elevati rendimenti quasi sempre superiore al 35% già per

taglie intorno ai 1000 kw sino ad oltre il 40% per quelli da 3.0 Mw in su; rendimenti