Modelli di Sistemi di

Produzione

Introduzione: I sistemi di produzione

A cura di: Ing. Massimiliano Caramia

Ing. Riccardo Onori

Capitolo 1

I sistemi di produzione

1.1

Definizione

Per sistema si intende un insieme di elementi interagenti, coesi al raggiungimento di un obiettivo. In particolare un sistema é caratterizzato da:

Obiettivi : ovvero l’insieme degli scopi che giustificano l’esistenza del sistema;

Struttura : ovvero gli elementi che lo compongono, raggruppabili in diversi

sotto-sistemi;

Processi : ovvero le attività svolte dagli elementi della struttura, i cui effetti

sono rivolti sia all’interno del sistema stesso, che all’esterno;

Interrelazioni : ovvero le relazioni che intercorrono fra i sotto-sistemi, fra

i processi, fra i sotto-sistemi e i processi.

In generale, qualsiasi tipo di organizzazione può essere descritta secondo

un approccio sistemico, specificandone gli obiettivi, le parti, i processi e le

interrelazioni. Comprendere il sistema cosı̀ descritto, allora, corrisponderà a

comprendere il comportamento dell’organizzazione nel suo insieme.

Gli obiettivi di una azienda sono i suoi fini istituzionali e variano a seconda della tipologia d’azienda: per un’azienda pubblica di servizi, l’obiettivo

è quello di fornire alle migliori condizioni possibili di qualità e di costo un

insieme di servizi (di trasporto, di comunicazione, etc.); per un’azienda industriale l’obiettivo è quello di ottenere degli utili, attraverso la progettazione,

produzione e vendita di beni. In particolare, si può senza dubbio affermare

che il principale obiettivo di una azienda di produzione sia quello di creare

1

valore, sia per i ”customer” che incontreranno una propria utilità nell’acquisizione di quel bene, sia per se stessa, che otterrà un profitto monetario dalla

vendita dei suoi prodotti.

Le parti di una azienda sono gli elementi costitutivi dell’azienda stessa.

E’ utile notare come tra questi non vi siano solo gli elementi fisici (macchine,

impianti, etc.), ma anche delle pure unità organizzative (direzioni, servizi,

uffici, etc.). Un sistema di produzione è costituito da insiemi interagenti di

operazioni (tasks), di materiali, di risorse, di prodotti, di piani e di eventi.

I piani contengono i piani di processo, ovvero i percorsi (routings) degli elementi nel sistema, e i piani di produzione.

I processi sono tutte le funzioni necessarie per conseguire gli obiettivi

operativi che l’azienda si propone, e si attuano all’interno della struttura.

L’obiettivo operativo di un sistema manifatturiero è la produzione, ovvero il

processo di trasformazione di materie prime in prodotti finiti.

Per poter quindi comprendere meglio i processi di una azienda, è opportuno approfondire il concetto di risorsa. Per risorsa aziendale si intende ogni

entità che l’azienda utilizza nei suoi processi per perseguire i propri obiettivi

operativi. Sono risorse i prodotti o i servizi offerti dall’azienda, i materiali

utilizzati, gli immobili, ma sono risorse anche il denaro e le persone utilizzate per produrre. Oltre alle risorse citate, che sono esempi delle cosiddette

risorse interne, si devono anche considerare le risorse esterne, sulle quali

l’azienda opera soltanto in maniera indiretta: sono, ad esempio, l’ambiente

sociale e gli operatori economici.

L’acquisizione delle risorse per una azienda manifatturiera è un momento

fondamentale del processo produttivo dato che ad ogni risorsa è associato

un costo. Inoltre, la scelta di una risorsa tecnologicamente più avanzata di

un’altra può voler significare una maggior rapidità di esecuzione e precisione

del processo a cui essa viene associata.

Nella letteratura si trovano un gran numero di classificazioni delle risorse

di una azienda. Specificatamente per un sistema manifatturiero le risorse

possono distinguersi in:

Risorse materiali : sono tutte le risorse previste dalla distinta base di un

prodotto, ovvero le risorse necessarie sui diversi livelli di lavorazione

per la realizzazione del prodotto. La quantità di risorsa da acquisire o

produrre, e l’istante in cui ciò vada fatto (funzione del tempo di con2

segna del prodotto) viene stabilita tramite dei sistemi di pianificazione

del fabbisogno, che si avvalgono di vari criteri decisionali (MRP, JIT,

etc.).

Risorse produttive proprietarie : sono tutte le risorse impiantistiche

e macchinarie gestite direttamente e utilizzate per realizzare la produzione stessa. Il costo di disponibilità di tali risorse è fisso e può comprendere i costi di ammortamento, i costi di manutenzione ed i costi di

alimentazione. L’ambito operativo non può intervenire sensibilmente

su tali costi, ma può perseguire la massima produttività; tale obiettivo

viene tipicamente definito “saturazione delle risorse produttive”.

Risorse operative : sono le risorse necessarie e non strettamente produttive (risorse umane). Il loro utilizzo è commisurato al fabbisogno. Compito della programmazione operativa è gestire gli impegni di risorse

umane in maniera flessibile e coerente con quella delle risorse produttive. Inoltre risorse operative e risorse produttive costituiscono i centri di lavoro che rappresentano un vincolo importante sulla capacità

produttiva stessa.

Risorse strumentali : sono risorse la cui gestione riveste importanza strategica per il vincolo sulla capacità produttiva. La programmazione operativa deve gestire tutte le situazioni di contemporaneità dal momento

che un particolare attrezzo, del quale esiste un solo esemplare, è in

grado di penalizzare la capacità produttiva di più centri di lavoro.

Risorse produttive esterne : i motivi per i quali si adotta una lavorazione

in conto terzi possono essere sistematici o temporanei; nel caso della pianificazione e programmazione della produzione si ricorre a questo tipo

di soluzione, dopo avere saturato le risorse produttive interne, qualora la capacità produttiva dovesse risultare insufficiente. A livello di

programmazione aggregata vengono stipulati accordi preliminari con i

terzisti cosı̀ da poterli considerare, in fase di programmazione operativa, come unità di lavorazione con capacità, tempi medi di risposta e

costi già definiti.

A partire dalle risorse è possibile costruire un modello del sistema di

produzione e dei suoi processi, e definire poi le unità strutturali nelle quali

avvengono i processi e sono quindi gestite le risorse.

Una volta costruito il modello del sistema, per comprenderne il comportamento, si devono individuare le interrelazioni tra gli elementi. La caratteristica privilegiata in questo senso è il flusso di spostamento degli elementi

3

(materiali, prodotti, informazioni, risorse) all’interno dei confini del sistema.

I materiali, vengono spostati attraverso il personale impiegato, i mezzi

di movimentazione, le macchine, e subiscono le lavorazioni tali da essere

trasformati in prodotti. Le risorse sono assegnate ai tasks, che ne hanno

bisogno per effettuare tali trasformazioni. Gli eventi sono gli istanti di tempo

in cui le risorse iniziano e terminano un task. L’informazione sullo stato delle

risorse, dei materiali e dei prodotti, indica lo stato del sistema in ogni istante

di tempo.

1.2

Descrizione dei principali sistemi produttivi

I sistemi manifatturieri possono essere classificati in base a diverse caratteristiche. Tra queste, quella riferita al flusso dei materiali è senza dubbio una

delle più efficaci, in quanto questo caratterizza l’interazione tra gli elementi

e i processi del sistema stesso. In questa ottica un sistema di produzione si

può distinguere secondo quattro differenti categorie, tendenzialmente complementari: sistemi a postazioni fisse, sistemi orientati al prodotto, sistemi

orientati al processo e tecnologie di gruppo.

Un sistema a postazioni fisse si realizza in caso di prodotti, quali una

nave, un palazzo, un aeroplano, che a causa della loro elevata dimensione

rendono impraticabile (spesso impossibile come nel caso di un edificio) lo

spostamento del prodotto tra le operazioni da processare. Tutte le parti e i

processi sono “portati” verso il prodotto. Dei quattro sistemi manifatturieri

elencati, questo è il solo a prevedere questo tipo di gestione, in quanto negli

altri tre (sistemi orientati al prodotto, al processo e tecnologie di gruppo) è

il prodotto a muoversi nel processo.

I sistemi orientati al prodotto sono progettati attorno al prodotto.

Essi sono noti come linee di produzione dato che il prodotto, una volta entrato nel processo, subisce le operazioni in modo sequenziale, senza mai tornare

su macchine che hanno già effettato lavorazioni sul prodotto. Quindi i materiali entrano nella linea e procedono nello stesso verso fino all’uscita del

sistema. Indubbiamente, le linee di produzione sono i più efficienti ed i più

efficaci “layout” produttivi quando si ha a che fare con elevati volumi produttivi. Formare una disposizione delle macchine e delle risorse orientata

al prodotto significa rendere dedicati i processi richiesti da quest’ultimo e

4

quindi non è economicamente ammissibile a meno che il prodotto abbia un

sufficiente volume da assorbire il costo per riarrangiare le varie “facility” in

una linea e il costo dovuto al deprezzamento dell’equipaggiamento mentre la

linea è in essere.

Spesso però molti prodotti non hanno una domanda sufficiente per giustificare una linea. Infatti, le macchine scelte per un processo in linea non

sono facilmente adattabili per altri prodotti. La risposta a necessità diverse,

dove si può avere a che fare con prodotti a domanda bassa o che richiedono

variazioni sostanziali in tempi decisamente brevi, è data dall’uso di job shop

o dei cosı̀ chiamati sistemi produttivi orientati al processo. In questo

tipo di layout i “reparti” o ”centri di lavoro” sono composti da macchine con

“caratteri” simili tali da poter eseguire operazioni simili. In un processo di

questo tipo un reparto può essere formato da torni, un altro da presse ed un

altro ancora da macchinari per test termici. Parti di un prodotto assegnate

ad uno stesso centro di lavoro possono richiedere lo stesso tipo di lavorazione

con attrezzaggi diversi e tempi di set-up diversi.

Sistemi produttivi di tipo group technology possono essere utilizzati per convertire sistemi orientati al processo in sistemi pseudo orientati al

prodotto. Parti simili di un prodotto, ovvero parti che richiedono processi

lavorativi simili, sono raggruppati insieme in quantità sufficienti da giustificare le loro macchine “personali”. Tale raggruppamento forma una cella di

lavorazione che è atta a produrre esclusivamente questo insieme di parti.

5

Capitolo 2

I modelli matematici per il

supporto alle decisioni

2.1

L’approccio modellistico-ottimizzatorio.

Nell’atto di prendere delle decisioni, cioè di scegliere la migliore alternativa

tra quelle disponibili, l’uomo si avvale sempre, in modo conscio o più spesso

inconscio, di un modello, ovvero di una rappresentazione semplificata

ma efficace della realtà.

Tra i vari modelli generabili dal decisore, risultano rilevanti i modelli

matematici, la cui caratteristica è quella di fornire al problema una struttura matematica, se non proprio algebrica, che consente di esaminare

un numero elevato di alternative, di analizzare la sensibilità alla

variazione dei parametri ambientali e di valutare l’esistenza e la

computabilità di una soluzione.

Un gran numero di problemi concernenti l’individuazione di decisioni

soggette a vincoli di diversa natura può essere modellato e risolto con i

metodi propri della programmazione matematica, termine con cui si indica la ricerca di una soluzione ottimale mediante l’uso di modelli

matematici. Le applicazioni che essa trova nel mondo reale spaziano dalla

finanza all’agricoltura, dalla pianificazione della produzione industriale alla

distribuzione di energia elettrica e allo studio delle reti.

L’approccio logico-risolutivo ai problemi decisionali tramite programmazione

matematica è noto come approccio modellistico-ottimizzatorio, e prevede due

distinte ma integrate fasi di analisi al problema reale:

6

1. Rappresentazione tramite un modello matematico, in grado di identificare i parametri significativi del problema, e le relazioni che intercorrono tra essi;

2. Utilizzo di algoritmi di soluzione per determinare una soluzione del

problema e valutarne l’ottimalità.

L’iter che porta dal problema decisionale a una soluzione operativa può

essere rappresentato da una prima fase di formulazione del modello, attraverso la definizione di opportune variabili e delle relazioni che le legano, da una

successiva implementazione del modello mediante linguaggio algebrico, e infine dalla risoluzione del problema mediante algoritmi. La figura 2.1 mostra

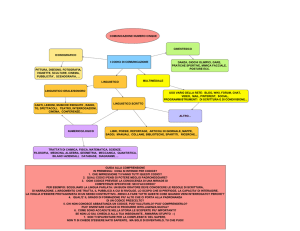

tale processo in modo schematico.

Figura 2.1: Dal Problema alla Soluzione.

7

La prima fase del processo riguarda la definizione e l’analisi del problema.

In ambito industriale, in particolare per i sistemi di produzione, si tratta di

comprendere la natura del problema e identificare le decisioni che si devono

intraprendere in funzione del livello organizzativo cui afferisce il decisore, ma

su questo si tornerà con più precisione nel Capitolo 3.

Analizzato il problema, si identifica il modello decisionale di riferimento, individuando le strategie decisionali che sembrano più idonee, quindi i

parametri significativi per il problema in questione, e le relazioni logicofunzionali che sussistono tra questi. Questa fase del processo analiticorisolutivo è molto importante e va eseguita con molta cura, perchè dalla definizione degli obiettivi e delle strategie mediante le quali reggiungerli

dipende la consistenza del modello.

Nella fase successiva si provvede alla formulazione del modello matematica, ovvero alla descrizione formalizzata mediante linguaggio algebrico dei

parametri significativi e delle relazioni che tra essi sussistono. In particolare,

i parametri caratteristci del problema saranno tradotti in variabili, e

le relazioni in vincoli.

L’utilizzo di tecniche risolutive, quali algoritmi, tecniche di simulazione

o classiche tecniche analitiche, consentono di dedurre una soluzione (più frequentemente un insieme di soluzioni) per il problema. Questa fase del processo risolutivo è stata appositamente distinta dalla fase di analisi e studio

della soluzione, perchè l’utilizzo delle tecniche risolutive prevede una robusta analisi iniziale sulle caratteristiche della soluzione e degli obiettivi che si

intendono raggiungere, al fine di ”selezionare” la tecnica più idonea. Pertanto, si può affermare: non esiste una tecnica risolutiva ”migliore” in

assoluto, ma la ”bontà” di una tecnica è funzione delle soluzioni

e degli obiettivi che si intende perseguire, nonchè (ovviamente)

della corretta implementazione delle precedenti fasi nel processo

analitico-risolutivo.

La successiva fase prevede la caratterizzazione delle soluzioni trovate, lo

studio delle relative proprietà analitiche nonchè la analisi della stabilità di

tali soluzioni al variare delle caratteristiche del problema.

La fase di validazione ha infine una funzione rilevante, in quanto prevede:

• una analisi più approfondita della soluzione e della coerenza che questa

presenta rispetto alla applicazione pratica per cui si è sviluppato il

8

modello. Eventuali inammissibilità (pratiche e non analitiche) sono

fondamentali per poter ”correggere” il modello stesso;

• analisi della ”bontà” del modello nel suo complesso: in funzione dei

risultati ottenuti è importante chiedersi se il modello elaborato è effettivamente adeguato alla soluzione del problema in esame.

Si noti infine come ogni fase del processo, seppur distinta, sia integrata

con le altre, e come il controllo delle fasi permetta un feedback essenziale per

il continuo miglioramento e sviluppo del modello logico-matematico.

2.2

La formulazione dei modelli.

In termini molto generali un problema di programmazione matematica può

essere formulato nel modo seguente:

max

st

f (a)

a∈A

(2.1)

dove A è l’insieme finito o infinito delle alternative o azioni possibili, a è

l’alternativa generica e la funzione f (a) è la funzione obiettivo che esprime

l’utilità della alternativa a per il decisore. Il problema consiste quindi nel

determinare un’alternativa a∗ ottima, per la quale cioè si abbia:

f (a) ≤ f (a∗ )

∀a ∈ A

Si noti che l’aver scritto max f (a) non è per nulla restrittivo in quanto un

problema di minimizzazione può essere ricondotto ad uno di massimizzazione

semplicemente cambiando il segno della funzione obiettivo (e naturalmente

viceversa).

Se il numero degli elementi dell’insieme A è finito il problema è concettualmente banale: si tratta di esaminare tutte le alternative e selezionare

la migliore.

Dal punto di vista computazionale tuttavia questo modo di procedere

che viene detto metodo esaustivo è utilizzabile solo quando il numero delle

alternative è molto limitato. Nel caso contrario, quando cioè il numero delle

9

alternative è elevato o infinito (in questo caso sorgono anche problemi di esistenza del massimo: a rigore l’espressione max f (a) andrebbe sostituita con

sup f (a)) può tuttavia essere possibile determinare il massimo della f (a) in

un tempo ragionevole sfruttando una qualche particolarità di A e di f (a),

usando cioè qualche particolare metodo di ottimizzazione.

Molto spesso la dimensione e la complessità del problema sono tali che,

anche con l’ausilio di un efficace metodo di ottimizzazione, non è possibile determinare con sicurezza la soluzione ottima del problema. In tal caso si fa ricorso ad un metodo euristico cioè ci si limita a cercare una ”buona” soluzione

del problema. Naturalmente può verificarsi il caso in cui la soluzione determinata attraverso il metodo euristico sia anche ottima, ma la natura stessa

del metodo non fornisce garanzie in tal senso.

La formulazione di un modello è un processo molto delicato, che richede

di individuare gli aspetti più significativi del problema reale che siano anche

facilmente formalizzabili in termini matematici. Tali operazioni non sono

spesso riconducibili ad un procedimento sistematico, e dipendono fortemente

dalla abilità e dalle conoscenze del decisore. Nelle sezioni che seguono, si

indicheranno alcune ”regole” di base per la formulazione di modelli matematici. Queste sono da ritenersi puramente indicative, e non costrittive, pur

rappresentando un valido ausilio, o quantomeno un punto di riferimento, per

chi intenda cimentarsi nella elaborazione di modelli per il supporto alle decisioni. Si noti che queste regole, pur essendo di carattere del tutto generale,

sono orientate alla formulazione di modelli per l’ottimizzazione dei sistemi di

produzione, in accordo con il tema generale di questi appunti.

2.2.1

Alcune convenzioni.

Indici. Sono usati per numerare gli items (domande di prodotto, scenari,

periodi, prodotti, stazioni lavorative). Si indicano con lettere in carattere minuscolo, di solito si parte da quelle che si trovano nel mezzo

dell’alfabeto (i, j, k).

Parametri. Sono i valori che si assumono noti prima del momento di riferimento a cui si riferisce il problema, o che possono essere facilmente

desumibili da altri parametri noti (i vettori di domanda, i costi, le

probabilità, le distanze). Si indicano con lettere in carattere minuscolo,

partendo da quelle prossime all’inizio dell’alfabeto.

Variabili decisionali. Sono le informazioni che si vogliono conoscere tramite

10

l’implementazione del modello (localizzazione delle facilities, assegnamento, quantità di produzione ottima). Si indicano con lettere in carattere maiuscolo, di solito si usano quelle localizzate alla fine dell’alfabeto

(X, Y, Z).

Funzioni obiettivo. Sono le funzioni che si vogliono ottimizzare (cioè minimizzare o massimizzare). Possono essere costituite anche da una sola

variabile decisionale, ma più spesso si tratta di funzioni di un insieme

di variabili decisionali.

2.2.2

Le 9 regole della formulazione.

1. Definire chiaramente tutti gli indici e gli insiemi. Ad esempio:

I: l’insieme dei prodotti, indicati con l’indice i;

K: l’insieme dei possibili scenari, indicati con l’indice k;

T : l’insieme degli intervalli temporali, indicati con t.

2. Definire distintamente e chiaramente gli indici e gli insiemi, i

parametri e le variabili decisionali.

3. Nel descrivere i parametri e le variabili decisionali a parole,

se un indice appare nella descrizione analitica, deve anche

essere presente in quella verbale. Ad esempio, tra le due seguenti

definizioni:

- dij = distanza tra il sito produttivo i e il cliente j;

- dij = distanza;

solo la prima è corretta.

4. Non lasciare indefiniti gli indici nella funzione obiettivo. Ad

esempio, tra le due seguenti funzioni obiettivo:

min

P

P

min

P

cij Xij

i∈I

i∈I

j∈J

hi dij Yij

solo la prima è corretta.

11

5. Deve apparire almeno una variabile decisionale nella funzione

obiettivo e in ciascun vincolo. Ad esempio nella seguente formulazione:

XX

min

hi dij Yij

i∈I j∈J

dij ≥ 0

st

la funzione obiettivo è scritta correttamente, mentre il vincolo potrebbe

essere sbagliato se dij fosse un valore di distanza in input, e non una

variabile decisionale.

6. Assicurarsi che ogni variabile sia collegata in qualche modo

con le altre. Se cosı̀ non fosse, il problema risulterebbe separabile, e con molta probabilità si avrebbe un errore. Ad esempio, nella

formulazione:

X

min

hi Zi

i∈I

X

st

Xj = P

j∈J

Zi ∈ {0, 1}, ∀i ∈ I

Xj ∈ {0, 1}, ∀j ∈ J

le variabili X e Z non sono collegate fra loro. Ci sarebbe allora bisogno

di un vincolo di collegamento addizionale, ad esempio del tipo:

Zi −

X

aij Xj ≤ 0,

∀i ∈ I

j

Si osservi, che la regola fornita non impone che ogni variabile sia collegata direttamente alle altre, situazione che potrebbe anche portare

alla presenza di vincoli ridondanti, ma altresı̀ richiede che gruppi di

variabili collegate fra loro siano a loro volta collegati.

7. Se una variabile o una costante inclusa in un vincolo presenta qualche indice, allora deve avvenire una delle seguenti

operazioni:

• Sommare su tutti i valori dell’indice;

• Specificare per quali valori dell’indice è applicato il vincolo;

12

ma non avvenire le operazioni contemporaneamente. Ad esempio, il seguente vincolo:

X

Yij = 1,

∀i ∈ I

j∈J

è scritto correttamente, mentre il vincolo:

X

hik dijk Yijk ≤ D,

∀i ∈ I

j∈J

non è scritto correttamente, perchè non fornisce indicazioni sull’uso

dell’indice k.

8. Cercare di formulare il problema linearmente (quando possibile!). Questo significa:

• Cercare di evitare moltiplicazioni tra le variabili decisionali, sia

nella funzione obiettivo, che nei vincoli;

• Cercare di utilizzare variabili decisionali lineari;

• Evitare funzioni logaritmiche e trigonometriche;

• Cercare di essere ”creativi” nelle trasformazioni delle variabili.

9. Disaggregare i vincoli, quando è possibile. Ad esempio in:

Yij ≤ Xj ,

∀i ∈ I, ∀j ∈ J

c’è una effettiva disaggregazione dei vincoli, che non è presente invece

in:

X

Yij ≤ |I|Xj , ∀j ∈ J

i∈I

2.2.3

I vincoli.

I vincoli classici nei problemi di programmazione matematica possono essere

classificati, secondo alcune tipologie, in:

• Total Constraint; Assignment (o Selection) Constraint; Supply Constraint; Demand Constraint; Demand-Like Constraint; Forcing Constraint; Largest Of Constraint; Switching On/Off Constraint; Distance

Definition Constraint.

13

Capitolo 3

Ottimizzazione dei sistemi di

produzione.

3.1

Parametri strategici dei sistemi produttivi

La struttura di un sistema produttivo è fortemente condizionata da tre

variabili fondamentali:

• L’interazione a monte con i fornitori.

• L’interazione a valle con i clienti.

• Le caratteristiche del prodotto.

Le prime due rappresentano l’interazione del sistema produttivo con l’esterno e generano un mutamento della struttura interna per un migliore interfacciamento con l’ambiente. La terza rappresenta la specificità dell’oggetto

della produzione, attorno alla quale viene costruito il processo produttivo al

fine del conseguimento della conformità del prodotto alle specifiche richieste.

I parametri strategici della produzione sono le variabili interne sulle

quali l’impresa può operare per costruire un’azione che generi all’esterno un

vantaggio competitivo nei confronti dei concorrenti.

Nel 1984 Hayes e Wheelwright, e in seguito Gunn nel 1987, hanno proposto alcuni fattori chiave origine del vantaggio competitivo:

– Capacità Produttiva;

14

– Livello di servizio;

– Livello Tecnologico;

– Grado di Integrazione;

– Forza Lavoro;

– Qualità;

– Pianificazione della produzione;

– Organizzazione;

– Flessibilità;

– Indice di rotazione delle scorte.

Caratteristica fondamentale di questi parametri è quella di essere indicatori quantitativi, essendo possibile migliorare, quindi ottimizzare, la performance aziendale solo qualora questa sia misurabile (ricorda: si può migliorare

solo ciò che è misurabile).

3.2

La gestione dei sistemi di produzione

La decisioni prese al fine di ottimizzare la gestione dei sistemi di produzione

svolgono un ruolo di primaria importanza. Solo individuando le strategie da

adottare e pianificando le operazioni da effettuare, infatti si può riuscire a

”sopravvivere” in un contesto competitivo come quello industriale.

L’attività di pianificazione delle azioni è naturale per l’uomo, che costantemente si trova ad effettuare scelte cercando di prevederne gli effetti futuri.

A meno che i decisori non abbiano, però, una idea abbastanza chiara

su quale possa essere il futuro, non c’è modo di formulare piani accurati.

La motivazione è che molti fattori determinanti sull’esito delle azioni future

subiscono variazioni, più o meno apprezzabili. È il caso, ad esempio, di una

industria manifatturiera che produce e commercializza dei prodotti con caratteristiche stagionali, la cui domanda varia notevolmente nel corso dell’anno.

Il problema che si pone il management dell’azienda è:

15

• Si deve produrre ad un tasso costante, in modo da minimizzare il

turnover lavorativo e stabilizzare il flusso di operazioni, o si deve produrre seguendo la fluttuazione stagionale della domanda per ridurre i

costi di magazzino?

• Supponendo che si decida di seguire la fluttuazione della domanda,

quali sono le azioni ”giuste” da intraprendere in un’ottica di lungo e

medio periodo?

• Quale è il migliore approccio per schedulare le operazioni?

• È più conveniente produrre ogni parte del prodotto, o acquistare alcuni

componenti di questo da terzi?

A tutte queste domande si cerca di fornire una risposta accurata attraverso

una mirata attività decisonale e di gestione.

Più in dettaglio, la gestione delle aziende manifatturiere avviene attraverso l’individuazione delle scelte che, secondo l’orizzonte temporale in cui sono

proiettate, e secondo il coinvolgimento dei diversi livelli aziendali, si possono

suddividere in:

Strategiche : sono le scelte effettuate al livello decisionale più alto. L’obiettivo è determinare le strategie da intraprendere, quindi le caratteristiche

del progetto che si intende realizzare.

Tattiche : sono le scelte effettuate al livello decisionale intermedio, relative

alla gestione della domanda e dei servizi. In questo livello tipicamente

si pianifica il layout di impianto, la gestione di materiali, l’allocazione

delle risorse.

Operative : sono le scelte effettuate al livello decisionale più interno, relative alla realizzazione fisica del prodotto. Tipicamente le decisioni

coinvolgono la scelta del dimensionamento di impianto e lo scheduling

della produzione.

Nel caso di organizzazioni complesse, quali sono ordinariamente i sistemi

produttivi, però gli obiettivi strategici non possono essere raggiunti in modo immediato ma necessitano di essere tradotti in sotto-obiettivi sempre più

operativi e dettagliati: formulazione di politiche aziendali, piani operativi,

procedure e regole.

16

Nel processo di gestione si possono perciò distinguere diversi livelli gerarchici: passando da un livello al successivo gli obiettivi superiori (decisioni

strategiche) vengono frammentati in più sotto-obiettivi; decresce il grado di

astrazione (astrazione dai particolari di realizzazione) e aumenta invece il

carattere operativo e procedurale (passaggio dal che cosa al come). Ogni

fase ha il compito di perseguire gli obiettivi del livello gerarchico superiore,

avvalendosi degli strumenti forniti da quello inferiore.

Gli obiettivi strategici sono strumenti ad ampio raggio d’azione con un

lontano orizzonte di previsione, mentre i piani, i programmi, e le procedure

hanno un livello di dettaglio sempre più spinto.

La gestione è, dunque, un processo dinamico che fa uso di livelli di astrazione e aggregazione differenti sia per semplificare la complessità del problema, sia per far fronte al diverso grado di informazioni disponibili lungo l’asse

temporale.

Informazioni abbondanti sono disponibili solo nell’immediata prossimità

temporale degli eventi; mentre sono molto scarse al momento della formulazione delle strategie, a causa della distanza temporale che separa queste

dal dal loro obiettivo.

Il piano strategico è quello che dista maggiormente dal suo obiettivo e

l’ordine di grandezza tipico del suo orizzonte temporale è di 3-5 anni. Il soddisfacimento del piano passa attraverso la formulazione e il conseguimento

dei diversi piani aziendali: piano delle vendite e del marketing, piano della

ricerca e sviluppo, piano finanziario, piano della produzione. Per ognuno di

essi si ha una ulteriore frammentazione; nel caso del piano di produzione si ha

un piano aggregato (1 anno), un programma principale di produzione (Master

Production Schedule, 3-6 mesi), un eventuale programma di assemblaggio (1

mese) e infine il controllo operativo (continuo).

In funzione dei livelli scelta tattico e operativo, in ogni fase della gestione

si possono individuare tre momenti fondamentali:

La pianificazione. Per pianificazione si intende la funzione della gestione, il

cui compito è di selezionare gli obiettivi di un’organizzazione e stabilire

le strategie, le politiche, le procedure, i programmi e i progetti necessari

al loro raggiungimento. Più specificatamente per pianificazione della

produzione si intende la funzione che definisce il livello complessivo di

produzione.

17

La programmazione. Compito della programmazione è la traduzione di

un obiettivo in un piano, utilizzando gli strumenti a disposizione di un

determinato livello gerarchico. La programmazione è dunque l’attività

che definisce che cosa deve essere effettuato, in che quantità, e in quali

scadenze temporali. L’attività di programmazione segue logicamente

a quella di pianificazione perchè il suo scopo è rendere operativo un

obiettivo di cui si conosce la realizzabilità. Il programma elaborato deve

essere fattibile e il migliore tra le possibili alternative, in grado cioè di

sfruttare al meglio le risorse assegnate. Il programma elaborato ad un

determinato livello, oltre a rappresentare l’output di una determinata

fase, costituisce anche l’input (gli obiettivi) del livello successivo.

Il controllo. Lo scostamento tra programmi e realtà è inevitabile e occorre

quindi inserire una fase di controllo che ha come scopo fornire le informazioni necessarie per dirigere le azioni di correzione. Il controllo

avanzamento di produzione è la funzione di produzione che controlla

l’andamento delle attività in relazione al programma di produzione,

evidenzia tempestivamente le divergenze gravi ed attua gli interventi

indicati dalla direzione.

3.3

Il ruolo dei modelli matematici.

I modelli matematici sono un strumento essenziale di ausilio per il supporto

alle decisioni.

I vantaggi dell’utilizzo di tali modelli in ambito industriale sono molteplici:

• Durante la formulazione e l’implementazione del modello la conoscenza

che si ha del sistema aumenta considerevolmente: emergono proprietà

strutturali del sistema che altrimenti non sarebbero evidenti;

• Molti problemi possono essere risolti all’ottimo, pur non presentando a

prima vista degli elementi che ”guidino” all’individuazione della scelta

migliore;

• Si possono effettuare delle simulazioni: si ha l’opportunità di valutare

gli effetti di un insieme di deciosioni, senza doverle costosamente implementare nella realtà;

Sono presenti, tuttavia, anche dei potenziali svantaggi, di cui però è

importante tener conto. Senza scendere nello specifico dei singoli casi, gli

18

svantaggi che generalmente risultano più rilevanti nell’adozione di modelli

matematici sono:

• Non sempre i parametri che sono significativi per il problema da analizzare possono essere descritti appropriatamente con un formalismo

matematico (si pensi ad esempio al ”costo sociale” che genera la produzione di un certo tipo di prodotto in una certa zona);

• I dati introdotti nel modello potrebbero non essere coerenti con le specifiche richieste dal modello stesso: la risposta fornita potrebbe essere

”distorta”.

3.4

La gestione dei flussi produttivi: le logiche

push e pull

Le tecniche di gestione dei flussi produttivi all’interno dei sistemi di produzione sono tipicamente classificate secondo due logiche distinte in gestione

di tipo pull e gestione di tipo push.

Una gestione di tipo pull è caratterizzata dal fatto che l’ingresso delle

risorse materiali nel sistema è regolato da valle del processo produttivo (letteralmente pull significa tirare, e infatti l’ingresso delle risorse è tirato dagli

ordini di realizzazione).

Una gestione di tipo push è invece caratterizzata dall’anticipo dell’ingresso di risorse materiali nel sistema allo scopo di garantire il tempo di consegna

richiesto dal mercato; l’avanzamento è regolato non sui fabbisogni a valle ma

sulla base di previsioni di tali fabbisogni.

Per capire, però, con precisione cosa si intende con sistemi produttivi di

tipo push e di tipo pull, è necessario prima definire le caratteristiche temporali

dei flussi produttivi, definendo dei parametri caratteristici:

Production Time. La produzione manifatturiera può essere generalmente

pensata come una successione di fasi di fabbricazione/approvvigionamento

e assemblaggio, separate da eventuali buffers di scorte. Per ogni fase

si può definire il tempo di attraversamento T A (lead time o throughput

time). Il tempo di attraversamento di una fase di un processo

produttivo è l’intervallo di tempo che intercorre dal momento in cui sono disponibili i materiali/componenti in input, a

19

quando è disponibile il componente/prodotto in output (il primo elemento del lotto). Il lead time di approvvigionamento viene

definito invece come l’intervallo di tempo che intercorre dal momento in cui viene ordinata la merce a quando essa è disponibile per la produzione. Si definisce quindi il Production Time

come il tempo di attraversmento cumulativo di un prodotto, dal

momento in cui vengono ordinate le materie prime, a quello in cui esse

vengono trasformate in prodotto finito, passando attraverso le varie fasi

del processo. Il Production Time è l’orizzonte temporale minimo con

il quale la produzione deve guardare al mercato finale determinando la

lunghezza del piano principale di produzione

Delivery Time. E’ il tempo di consegna, ovvero l’intervallo di tempo

compreso tra il momento in cui il cliente ordina un prodotto e

il momento in cui vuole che questo prodotto gli venga consegnato. Il suo valore è generalmente fissato dal cliente o dal mercato ed

è quindi un dato non modificabile dalla produzione. Il Delivery Time

dipende strettamente dal tipo di business considerato. Nel caso di produzione per il magazzino, può risultare estremamente breve, dell’ordine

di poche ore, mentre nei casi di produzioni su commessa assume valori

maggiori dello stesso Production Time. Nella maggior parte dei casi il

Production Time è maggiore del Delivery Time, e sono neccessarie di

conseguenza delle previsioni per approvvigionare i materiali e realizzare

le operazioni produttive.

A questo punto si possono definire in maniera più dettagliata i sistemi di

tipo push e pull. Un sistema produttivo si definirà di tipo push se presenterà

un Production Time strettamente maggiore del Delivery Time, viceversa si

dirà di tipo pull.

In un sistema pull, pertanto, i materiali vengono “tirati” dentro al sistema dagli ordini presenti in portafoglio; ciò è possibile in quanto tali ordini

coprono il tempo di attraversamento di produzione e approvvigionamento.

Viceversa in un sistema push è necessario anticipare l’ingresso dei materiali nel sistema e gli ordini di lavorazione perchè il tempo di attraversamento

è più lungo dell’orizzonte del portafoglio ordini.

Sistemi pull puri sono molto rari nelle tipologie produttive manifatturiere

e prevalgono invece le situazioni in cui il portafoglio ordini è completato da

previsioni di vendita, almeno nella parte iniziale. L’inconveniente maggiore

20

per tali sistemi, infatti, risulta il Delivery Time a volte troppo elevato.

Un sistema di tipo pull è governato interamente da ordini e dunque sembra

non necessitare di previsioni. Ciò in realtà non è vero, perchè oltre alle risorse

materiali si devono considerare gli impianti e la forza lavoro, ovvero le risorse

che definiscono la capacità produttiva di un processo manifatturiero, che devono essere approvvigionate con l’anticipo sufficiente a renderle disponibili

al momento dell’utilizzo.

Il principale inconveniente dei sistemi push è legato alle eventuali variazioni del piano di produzione: se esso cambia, i materiali che sono stati già

lavorati risultano non più necessari e devono quindi essere messi a magazzino

in attesa di un loro eventuale futuro utilizzo.

Si osservi infine che la realtà è costituita nella maggioranza dei casi da

sistemi misti push-pull. Per ovviare infatti agli inconvenienti della gestione

in una logica piuttosto che nell’altra, si possono gestire i materiali in logica

pull sino ad una determinata posizione del flusso produttivo, e mantenere la

logica push nelle precedenti fasi. In particolare, essendo per definizione un

sistema pull quello in cui il Delivery Time è maggiore del Production Time,

si possono gestire pull le fasi terminali del processo, e realizzare in un’ottica

push i semilavorati attraverso le prime fasi del processo. Si definisce cerniera

il punto di collegamento che segna la transizione tra le due logiche nel flusso

produttivo.

La cerniera funziona da elemento di disaccoppiamento delle fasi gestite

pull da quelle gestite push, e pertanto è costituita da un buffer (magazzino)

di semilavorati opportunamente dimensionato. Si possono individuare due

dimensioni per localizzare la cerniera lungo il processo produttivo:

T A del processo produttivo. E’ necessario collocare la cerniera nell’istante pari alla differenza tra il Production Time e il Delivery Time.

Se fosse più a monte non permetterebbe il rispetto dei tempi di consegna; se fosse più a valle non sfrutterebbe al meglio le potenzialità del

sistema.

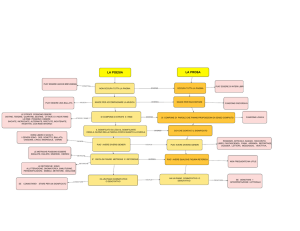

Volume e gamma di prodotto. Nella pratica in funzione della struttura

di prodotto si possono individuare 3 forme di riferimento:

• A cono: caratterizzata da molti componenti in entrata al processo (materie prime) e pochi articoli in uscita (prodotti finiti), ad

esempio il cantiere navale.

21

• A cono rovesciato: caratterizzata da pochi articoli in entrata e

molti in uscita, ad esempio la cartiera.

• A coni affacciati: si ha una diminuzione degli articoli in una posizione intermedia all’interno del flusso produttivo, ad esempio

l’industria automobilistica.

Figura 3.1: Sistemi misti.

22