61

Caratteristiche costruttive

dei robot industriali

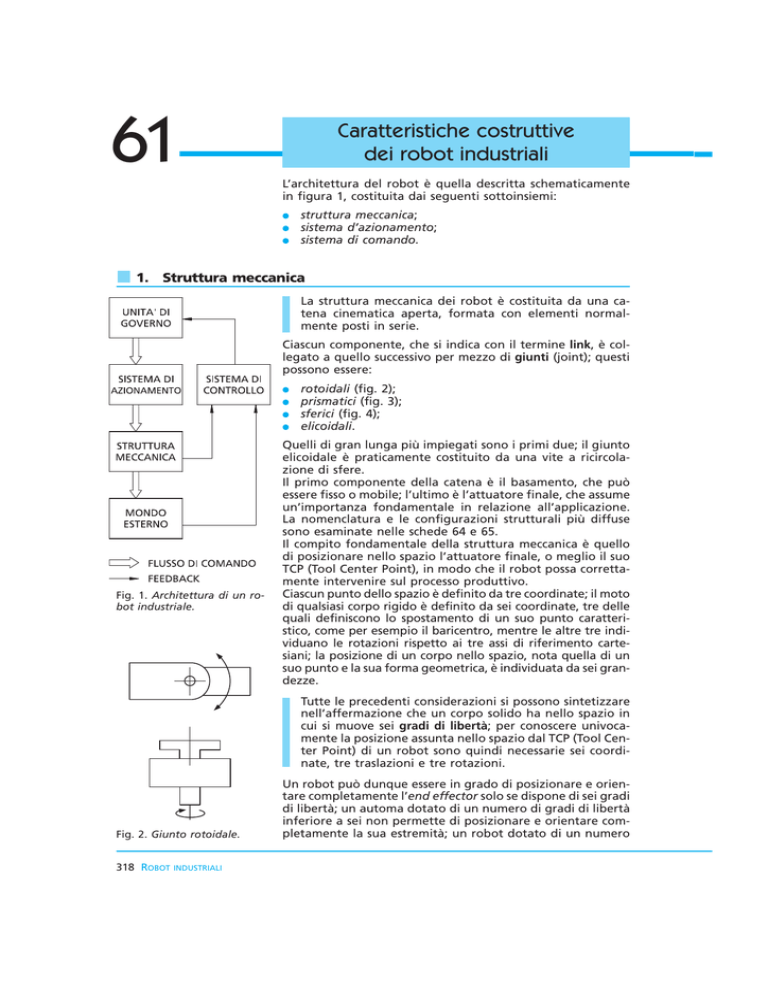

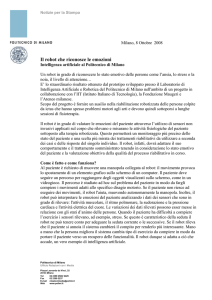

L’architettura del robot è quella descritta schematicamente

in figura 1, costituita dai seguenti sottoinsiemi:

●

●

●

struttura meccanica;

sistema d’azionamento;

sistema di comando.

1. Struttura meccanica

La struttura meccanica dei robot è costituita da una catena cinematica aperta, formata con elementi normalmente posti in serie.

Ciascun componente, che si indica con il termine link, è collegato a quello successivo per mezzo di giunti (joint); questi

possono essere:

●

●

●

●

Fig. 1. Architettura di un robot industriale.

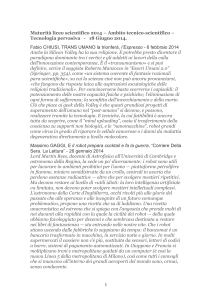

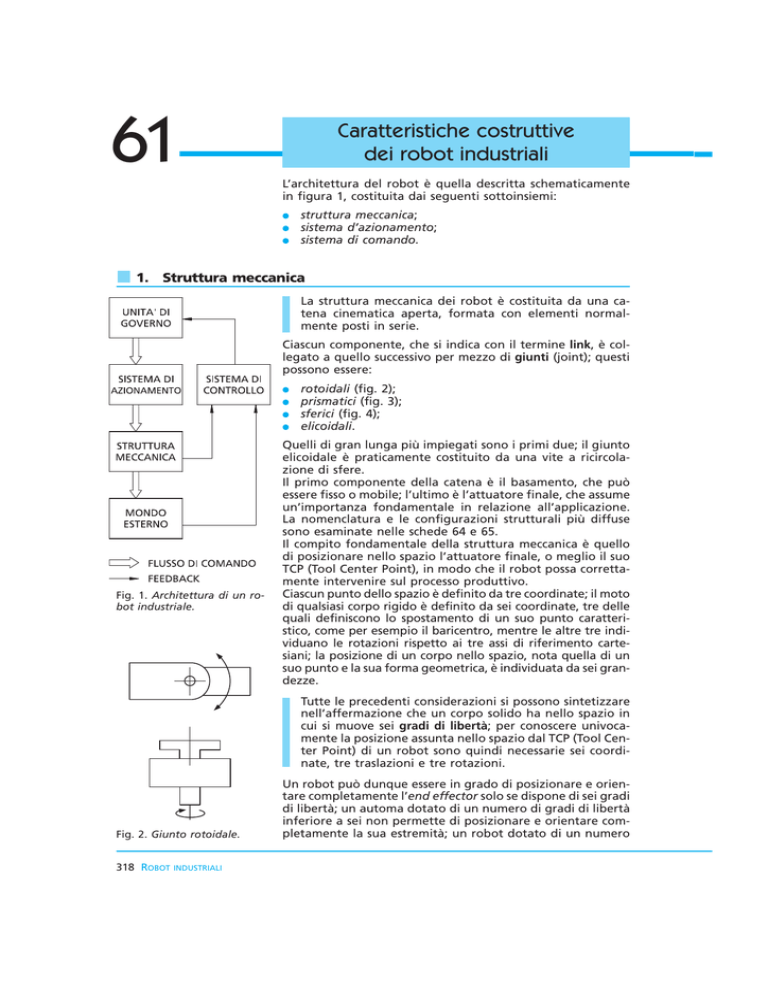

rotoidali (fig. 2);

prismatici (fig. 3);

sferici (fig. 4);

elicoidali.

Quelli di gran lunga più impiegati sono i primi due; il giunto

elicoidale è praticamente costituito da una vite a ricircolazione di sfere.

Il primo componente della catena è il basamento, che può

essere fisso o mobile; l’ultimo è l’attuatore finale, che assume

un’importanza fondamentale in relazione all’applicazione.

La nomenclatura e le configurazioni strutturali più diffuse

sono esaminate nelle schede 64 e 65.

Il compito fondamentale della struttura meccanica è quello

di posizionare nello spazio l’attuatore finale, o meglio il suo

TCP (Tool Center Point), in modo che il robot possa correttamente intervenire sul processo produttivo.

Ciascun punto dello spazio è definito da tre coordinate; il moto

di qualsiasi corpo rigido è definito da sei coordinate, tre delle

quali definiscono lo spostamento di un suo punto caratteristico, come per esempio il baricentro, mentre le altre tre individuano le rotazioni rispetto ai tre assi di riferimento cartesiani; la posizione di un corpo nello spazio, nota quella di un

suo punto e la sua forma geometrica, è individuata da sei grandezze.

Tutte le precedenti considerazioni si possono sintetizzare

nell’affermazione che un corpo solido ha nello spazio in

cui si muove sei gradi di libertà; per conoscere univocamente la posizione assunta nello spazio dal TCP (Tool Center Point) di un robot sono quindi necessarie sei coordinate, tre traslazioni e tre rotazioni.

Fig. 2. Giunto rotoidale.

318 ROBOT

INDUSTRIALI

Un robot può dunque essere in grado di posizionare e orientare completamente l’end effector solo se dispone di sei gradi

di libertà; un automa dotato di un numero di gradi di libertà

inferiore a sei non permette di posizionare e orientare completamente la sua estremità; un robot dotato di un numero

61 – Caratteristiche costruttive dei robot industriali

Fig. 3. Giunto prismatico.

di gradi di libertà superiore a 6 si dice ridondante; tale ridondanza dei gradi di libertà corrisponde alla mobilità della

struttura del robot.

Le figure 5 e 6 mostrano rispettivamente robot a tre e a cinque gradi di libertà; esse rappresentano lo schema funzionale cinematico del robot; in esso vengono rappresentati i

movimenti dei vari link nonché i tipi di giunto.

Nella tabella 1 sono definite le notazioni convenzionali attraverso le quali rappresentare lo schema funzionale cinematico di un qualsiasi robot; in figura 7 sono invece riportati

alcuni esempi di strutture a tre gradi di libertà con riferimento costituito dal telaio fisso; si nota che:

●

●

●

Fig. 4. Giunto sferico.

●

●

i robot cartesiani sono caratterizzati da tre accoppiamenti

prismatici e pertanto sono definiti P-P-P;

i robot cilindrici sono definiti P-R-P;

i robot polari hanno un cinematismo R-R-P con due rotazioni intorno ad assi ortogonali tra loro;

i robot articolati sono definiti R-R-R con tre rotazioni che

non riguardano assi paralleli;

i robot SCARA appartengono alla categoria P-R-R e R-RP, con le due rotazioni che avvengono intorno ad assi

paralleli.

Tab. 1. Simboli grafici per schemi funzionali cinematici.

Coppia

Fig. 5. Robot a tre gradi di libertà R-P-R.

Fig. 6. Robot a cinque gradi

di libertà R-R-P-R-R.

Simbolo convenzionale G.L. Tipo di movimento Nome

Incastro

0

Nessuno

I

Rotoidale

1

Rotazione

R

Prismatica

1

Traslazione

P

Elicoidale

1

Traslazione

E

Sferica

3

Rotazione

S

ROBOT

INDUSTRIALI

319

61 – Caratteristiche costruttive dei robot industriali

Fig. 7. Strutture cinematiche

a tre gradi di libertà.

320 ROBOT

INDUSTRIALI

61 – Caratteristiche costruttive dei robot industriali

2. Sistema di azionamento

Ciascun asse del robot necessita di un azionamento per convertire i segnali provenienti dall’unità di governo in movimenti della struttura; ciò avviene attraverso la trasformazione

in energia meccanica dell’energia disponibile per ogni asse;

questa può essere pneumatica, oleodinamica o elettrica.

Nella maggior parte dei casi gli azionamenti robotici sono di

tipo elettrico e operano secondo lo schema di controllo ad

anello chiuso.

Gli attuatori impiegati nella costruzione del sistema di azionamento degli automi sono riportati, separati per fonte energetica, nella tabella 2.

Attuatori pneumatici

Gli attuatori pneumatici sono sempre meno utilizzati nella

costruzione dei bracci robotici a causa della difficoltà di ottenere un preciso controllo di posizione; infatti, poiché la

principale caratteristica dell’aria è la sua comprimibilità, essi

Tab. 2. Classificazione degli azionamenti robotici.

Classificazione degli azionamenti robotici

Fonte energetica Attuatore

A semplice e a doppio effetto

A stelo passante

Senza stelo

A più posizioni

Motore

A

A

A

A

A

Attuatore

rotante

A paletta

A pistone-cremagliera

Cilindro

A semplice effetto

A stelo passante

A più posizioni

Motore

A ingranaggi

A palette

A pistoni

Motore D.C.

Tradizionali

A magneti permanenti

Senza spazzole

Motore

passo-passo

A magneti permanenti

A riluttanza variabile

Ibrido

Motore A.C.

Sincrono e asincrono

PNEUMATICA

OLEODINAMICA

ELETTRICA

Modello

Cilindro

palette

ingranaggi

pistoni

membrana

turbina

Elettromagnete In D.C. e in A.C.

ROBOT

INDUSTRIALI

321

61 – Caratteristiche costruttive dei robot industriali

presentano l’inconveniente di un comportamento dinamico

oscillatorio non facilmente controllabile.

Largo impiego hanno invece nella realizzazione degli organi

di presa e dei manipolatori a sequenza fissa.

I cilindri possono essere accoppiati a ingranaggi per trasformare le traslazioni in rotazioni.

Dal punto di vista dell’applicazione nella robotica gli attuatori pneumatici hanno i seguenti vantaggi:

●

●

●

●

●

●

●

potenze specifiche elevate;

velocità di movimento elevata;

sforzi ridotti alle basse pressioni;

funzionamento semplice e affidabile;

pulizia;

assenza di scintille;

facile manutenzione.

Presentano per contro i seguenti svantaggi:

●

●

●

●

precisione solo a fine corsa;

posizione intermedia dipendente dal carico a causa della

comprimibilità dell’aria;

velocità non costante;

instabilità dinamica.

Attuatori oleodinamici

Gli attuatori oleodinamici sono utilizzati nei robot che movimentano grandi carichi dal momento che, tra le diverse tecnologie, quella idraulica presenta il più conveniente rapporto

potenza/peso.

Nelle applicazioni robotizzate le pressioni di lavoro sono dell’ordine dei 100 bar per consentire l’impiego di tubazioni flessibili e leggere; purtroppo l’olio in pressione deve essere prodotto

sul posto di utilizzo con una centralina idraulica comprendente

il motore elettrico, la pompa, i filtri e il serbatoio; vengono impiegati, come nell’attuazione pneumatica, cilindri accoppiati a

meccanismi vari per trasformare il moto lineare in rotatorio.

Gli attuatori oleodinamici presentano i seguenti vantaggi:

●

●

●

●

●

●

●

●

grandi potenze specifiche (fino a 3,5 kW/kg);

velocità costanti al variare del carico applicato;

elevate coppie e accelerazioni;

forze costanti;

elevate velocità;

buona precisione di posizionamento;

ridotti problemi di stabilizzazione;

assenza di scintille.

Per quest’ultima loro proprietà sono insostituibili, nei casi di ambienti ad atmosfera potenzialmente esplosiva, quando le forze

in gioco non consentono l’impiego dell’attuazione pneumatica.

Gli svantaggi degli attuatori idraulici sono invece:

●

●

●

322 ROBOT

INDUSTRIALI

difficoltà di sistemazione delle tubazioni;

possibili perdite d’olio;

basso rendimento energetico ed elevate perdite;

61 – Caratteristiche costruttive dei robot industriali

●

●

●

dissipazione della potenza nelle valvole;

elevato costo e ingombro della centralina idraulica;

rumorosità.

Attuatori elettrici

Gli attuatori elettrici robotici sono normalmente alimentati

attraverso convertitori che trasformano l’energia elettrica

disponibile dalla rete, conferendole le caratteristiche particolari richieste dal motore, e provvedono al controllo della

velocità di rotazione dell’albero.

I motori elettrici destinati all’impiego nella robotica hanno caratteristiche diverse da quelli normalmente impiegati, in servizio più o meno continuo, a velocità costante o variabile in maniera discreta; in altri termini sono molto diverse le caratteristiche dei motori impiegati per la meccanizzazione, intesa come

sostituzione del lavoro muscolare con quello della macchina,

dai motori utilizzati nell’automazione, intesa come sostituzione

di azioni programmate con un dispositivo automatico.

L’impiego degli azionamenti elettrici nei robot è rapidamente

aumentato negli ultimi anni fino ad arrivare all’attuale livello

di diffusione che li vede equipaggiare circa l’85% dell’intera

produzione.

I vantaggi degli attuatori elettrici sono numerosi; citiamo solo

quelli più importanti rispetto all’applicazione di cui stiamo

trattando:

●

●

●

●

●

facilità di alimentazione;

possibile eliminazione dei riduttori di velocità;

possibilità di montaggio diretto sugli assi;

precisione e affidabilità del comando;

assenza d’inquinamento o di perdita d’olio.

I principali svantaggi di questi attuatori sono invece:

●

●

●

non elevato rapporto potenza/peso;

minori coppie massime rispetto agli attuatori idraulici;

possibile emissione di scintille nell’ambiente.

3. Attuatore finale

L’attuatore finale è la parte terminale del robot, ovvero

quella che viene a contatto con gli oggetti sui quali esso

deve operare.

La sua costituzione dipende dalla particolare applicazione,

tuttavia è necessario distinguere tra due tipologie:

●

●

organi di presa;

utensili.

I primi sono utilizzati prevalentemente nei robot di manipolazione e montaggio, mentre gli utensili equipaggiano gli automi impiegati nella verniciatura, nella saldatura e nei vari

tipi di lavorazione.

Gli organi di presa dei robot hanno il compito, assolutamente

ROBOT

INDUSTRIALI

323

61 – Caratteristiche costruttive dei robot industriali

non facile, di sostituire la mano dell’uomo; per comprendere

la complessità di quest’organo basta pensare che esso possiede 22 gradi di libertà; tuttavia per le applicazioni più diffuse sono necessari elementi di presa con un numero piuttosto limitato di gradi di libertà.

Per posizionare e orientare un corpo nello spazio occorrono

sei gradi di libertà; di questi, tre sono normalmente attribuiti

al braccio; pertanto, per completare le possibilità di orientamento, il polso e la mano devono possedere i restanti tre movimenti oltre a quello di chiusura, o serraggio, che garantisce la presa del pezzo da manipolare; in alcuni casi possono

essere sufficienti anche due o addirittura un solo grado di libertà dell’attuatore finale.

Gli organi di presa possono essere classificati in base al tipo

d’energia da cui dipende la forza di serraggio; si hanno dispositivi:

●

●

●

elettromeccanici;

elettromagnetici;

pneumatici.

Gli organi di presa più diffusi sono sicuramente quelli pneumatici. Dal punto di vista funzionale e costruttivo le mani dei

robot possono essere:

●

●

●

●

●

pinze meccaniche (gripper);

ventose;

dita a deformazione;

prelevatori a espansione;

pinze magnetiche.

Nelle pinze meccaniche le dita, due o tre, sono azionate, sia

in chiusura che in apertura, da un motore elettrico oppure

da un cilindro pneumatico od oleodinamico.

Nei modelli a fluido la forza di serraggio è regolabile variando la pressione di alimentazione dell’attuatore; la velocità di chiusura o apertura è modificabile invece attraverso

l’impiego dei regolatori di flusso.

A parità di forza esercitabile gli attuatori oleodinamici hanno

ingombro minore; tuttavia essi sono più costosi e pertanto si

impiegano solo quando esiste la necessità di forze di serraggio elevate.

Fig. 8. Pinze a chiusura parallela

(Sommer).

324 ROBOT

INDUSTRIALI

61 – Caratteristiche costruttive dei robot industriali

Fig. 9. Pinze con chiusura a

forbice (Sommer).

Per l’azionamento delle dita vengono

impiegati cinematismi di vario tipo (leveraggi, camme, ruote dentate, molle,

ecc.) che possono originare traslazioni

(fig. 8) o rotazioni (fig. 9); nei due casi

si parla rispettivamente di sistema di

chiusura parallelo e a forbice.

Le pinze meccaniche possono realizzare

sia la presa esterna che quella interna; l’esigenza di manipolazione di oggetti, anche molto diversi tra di loro, pone

problemi di adattabilità che vengono superati attraverso l’intercambiabilità delle sole dita o dell’intera pinza.

La forza di serraggio delle pinze viene calcolata con i metodi

classici dell’analisi dinamica dei cinematismi, tenendo conto

delle caratteristiche di resistenza dell’oggetto da manipolare.

Le ventose sono particolarmente adatte al prelievo di corpi

lisci, difficili da prendere con sistemi tradizionali perché privi

di appigli, fragili o facilmente deformabili.

Si fissano a opportuni supporti, hanno forme diverse in funzione dell’applicazione e sono realizzate con materiali elastici per garantire sia l’adattamento alla forma dell’oggetto

che la tenuta ermetica del vuoto.

L’inconveniente maggiore delle ventose è costituito dal fatto

che mal si adattano a superfici sporche oppure porose.

La forza di tenuta di una ventosa è data dalla relazione:

F S∆p

Fig. 10. Dita a deformazione

(Megliani).

[61.1]

dove S è l’area efficace, che è normalmente diversa dall’area

geometrica della ventosa a causa della sua deformazione,

mentre ∆p è la differenza di pressione tra l’interno e l’esterno

della ventosa.

Le dita a deformazione sono corpi cavi costruiti con materie

plastiche che si deformano, quando sono in pressione, in una

sola direzione (fig. 10).

Sono sempre meno impiegate dal momento che per afferrare corpi aventi struttura geometrica complessa, loro specifico campo di applicazione, vengono sempre più utilizzate

pinze meccaniche a tre dita.

I prelevatori a espansione sono elementi elastici montati su

un supporto tipo mandrino come indicato in figura 11 dove sono rappresentati i due modelli per presa interna

ed esterna.

L’aria viene immessa tra elemento elastico e mandrino provocando, per deformazione, l’aderenza del prelevatore al particolare da afferrare; la

forza di tenuta è data dalla relazione:

F pS

Fig. 11. Prelevatori a espansione

interni ed esterni (Megliani).

[61.2]

dove p è la pressione di alimentazione

ed S la superficie di contatto.

ROBOT

INDUSTRIALI

325

61 – Caratteristiche costruttive dei robot industriali

Le pinze magnetiche possono essere realizzate sia con magneti permanenti che con elettromagneti; le prime hanno il

difetto di non consentire facilmente il distacco del pezzo ma

sono gli unici utilizzabili in ambienti con pericolo d’esplosione.

I corpi manipolati con pinze elettromagnetiche devono essere piani, puliti e soprattutto magnetizzabili.

Qualora il robot debba effettuare lavorazioni particolari è

necessario che esso sia dotato di utensili specifici; per esempio, un robot per verniciatura dovrà avere in dotazione una

pistola a spruzzo, un robot per saldatura dovrà essere equipaggiato con una pinza o con una torcia, una mola sarà necessaria per effettuare sbavature, una punta per forare, ecc.

Normalmente gli utensili impiegati nei robot sono derivati

da quelli comuni, per mezzo di opportuni adattamenti, e possono essere montati fissi o intercambiabili; la seconda soluzione è indispensabile quando il robot deve cambiare spesso

il tipo di lavorazione; qualora nello stesso ciclo siano richieste al robot lavorazioni diverse, occorre prevedere un dispositivo automatico di cambio utensile, che preleva quello necessario da un magazzino e lo monta automaticamente sul

polso o sulla mano dell’automa.

4. Sistema di comando

Il sistema di comando del robot è costituito dall’unità di governo e dall’insieme dei sensori.

L’unità di governo acquisisce i dati in ingresso, li elabora

sulla base di un programma utente, e invia gli opportuni

segnali di comando agli attuatori.

Tale unità può essere realizzata per mezzo di sequenziatori,

controlli numerici, controllori logici programmabili e microcomputer; quest’ultima soluzione è quella più praticata mentre le prime due sono riservate ai robot meno avanzati.

I sensori sono sostanzialmente strumenti di misura che rilevano grandezze fisiche relative sia al robot (interni) che all’ambiente di lavoro (esterni) ed effettuano la retroazione.

I sensori esterni possono essere suddivisi nelle due categorie:

●

●

sensori a contatto;

sensori a distanza.

I primi sono sensibili ad azioni fisiche direttamente applicate

ad essi come il tatto e il movimento; gli altri rilevano alcune

caratteristiche del mondo esterno, come la distanza e la prossimità, senza contatto fisico diretto; l’interazione fisica necessaria alla misura avviene per mezzo di onde acustiche o

elettromagnetiche.

Un caso particolarmente importante di sensori, appartenenti

a questa seconda categoria, è costituito dai sistemi di visione.

326 ROBOT

INDUSTRIALI

Esercizi

■

costruttive

dei robot industriali

61 Caratteristiche

Esercizio 1. Forza di serraggio

Con riferimento alla figura 12 determinare la

forza di serraggio sapendo che il corpo di forma

parallelepipeda ha una massa di 10 kg, che il coefficiente d’attrito tra dita e pezzo è di 0,2; si

desidera un coefficiente di sicurezza pari a due;

il materiale ha una σamm 80 N/cm2.

σc 1 470

N

F

N

0,588

58,8 c

d

S

2 500

mm2

cm2

che risulta minore dalla σamm con un coefficiente

di sicurezza:

x

■

σamm

80

1,36

σc

58,8

Esercizio 2. Forza di serraggio

Determinare la forza di serraggio per lo stesso

corpo dell’esercizio precedente nel caso della figura 13.

Fig. 12.

Soluzione

Oltre alla forza peso P occorre considerare la

forza d’inerzia I dovuta all’accelerazione imposta dal braccio alla pinza; questa è valutabile in

circa 2 g m/s2 e pertanto si ha:

P mg 10 9,8 98 [N]

I ma m2g 10 2 9,8 196 [N]

P I 98 196 294 [N]

Fig. 13.

Questa forza deve essere equilibrata dall’attrito

tra le dita ed il pezzo; si ha:

Soluzione

Valutando, per esempio, un’accelerazione massima a 2g si ha una forza d’inerzia:

AfF

I ma 10 2 9,8 196 [N]

Dobbiamo imporre la condizione di equilibrio

alla traslazione verticale:

2A P I

da cui segue sostituendo A:

2fF P I

ovvero

2 0,2 F 294 [N]

Imponendo la condizione

2A I

ed esplicitandola si ottiene:

2fF I

da cui

F

da cui

196

I

490 [N]

2f

2 0,2

294

735 [N]

0,4

Tenendo conto di un coefficiente di sicurezza

pari a 2 la forza di serraggio è data da:

Applicando lo stesso coefficiente di sicurezza dell’esercizio precedente si ha una forza di serraggio:

F 2 490 980 [N]

F 735 2 1 470 [N]

Essa dà luogo a un coefficiente di sicurezza alla

rottura del pezzo pari a:

F

Con tale valore possiamo effettuare la verifica di

resistenza del corpo; esso è soggetto a una tensione di compressione:

x

σamm

σamm

80 25

2

σc

F

980

ROBOT

INDUSTRIALI

327