Colibrì

MANUALE D’USO E INSTALLAZIONE COLIBRÌ

&

Doc.N.

COLIBRÌ MAN

Rev.N.

0

Data

08/02/2012

AVVERTENZE

I convertitori della serie COLIBRÌ, se correttamente installati, sono conformi alle direttive comunitarie 73/93 “Bassa

tensione”, 89/336 “Compatibilità elettromagnetica” e successive modificazioni

ATTENZIONE!

LE APPARECCHIATURE ELETTRICHE POSSONO ESSERE

CAUSA DI PERICOLO PER COSE E PERSONE

Questo manuale illustra le caratteristiche elettriche e meccaniche degli azionamenti della serie COLIBRÌ .

Una attenta lettura di questo manuale consente una buona comprensione della funzionalità e dei limiti del COLIBRÌ

; le domande pIù frequenti sulle caratteristiche e sull’ installazione del prodotto trovano qui una esauriente risposta.

Si ritiene pertanto che tutte le informazioni contenute in questo manuale siano note dopo l’acquisto del prodotto.

L’installatore deve seguire scrupolosamente tutte le istruzioni contenute nel presente manuale.

E’ responsabilità dell’ utilizzatore che l’installazione sia rispondente alle norme di sicurezza vigenti.

Una errata installazione, oltre a mettere in pericolo la salute delle persone ed essere potenziale causa di danni alle

apparecchiature circostanti, comporta l’ immediato decadimento delle condizioni di garanzia del prodotto.

Per ulteriori informazioni non contenute nel presente manuale, e’ possibile rivolgersi al costruttore.

Tutti i diritti riservati. E’ vietata la riproduzione di qualsiasi parte di questo manuale, in qualsiasi forma, senza

l’esplicito permesso scritto da parte della

H.D.T. s.r.l.

Il contenuto di questo manuale può essere modificato senza preavviso.

1

INDICE

1.0

INTRODUZIONE

pag.3

1.1

1.2

pag.3

pag.4

1.3

1.4

1.5

1.6

1.7

2.0

5.0

pag.7

pag.8

pag.9

pag.9

2.1

pag.9

2.3

4.0

pag.5

pag.6

INSTALLAZIONE

2.2

3.0

PRELIMINARI

DATI TECNICI

modelli - regolazioni - diagnostica – protezioni

INGRESSI / USCITE

REGOLAZIONI

acc – vel - zero offset – gain - der

PUNTI DI SALDATURA

zoccolo di personalizzazione

COMPONENTI DI PERSONALIZZAZIONE

DIAGNOSTICA

MECCANICA

convertitore – induttanze

ALIMENTATORE

trasformatore di potenza – tensione del secondario

fusibili – convertitore AC/DC

CRITERI DI CABLAGGIO

cablaggio motore – esempi di collegamento segnale

connessioni di terra

pag.11

pag.13

AVVIAMENTO E TARATURE

pag.15

3.1

3.2

3.3

3.4

pag.15

pag.15

pag.16

pag.16

CONTROLLI PRELIMINARI

ABILITAZIONE

AVVIAMENTO

TARATURE

taratura dello zero di velocità

taratura della massima velocità

taratura della soglia limitazione corrente

taratura corrente nominale

taratura corrente di picco

reazione di armatura

tarature dinamiche

RICERCA DEI GUASTI

pag.19

4.1

pag.19

CAUSE ED INTERVENTI

ACCESSORI

pag.20

5.1

pag.20

5.2

5.3

5.4

5.5

5.6

5.6

CONTROLLO DI COPPIA

personalizzazioni – cablaggio – taratura – note

INGRESSO DIFFERENZIALE

REAZIONE VELOCITA’ DA ENCODER

LIMIT SWITCH

PILOTAGGIO CON SEGNALI PWM + DIREZIONE

SCHEMA A BLOCCHI

COMPATIBILITA’ ELETTROMAGNETICA

pag.20

pag.21

pag.23

pag.23

pag.25

pag.26

2

INTRODUZIONE

1.1 PRELIMINARI

I convertitori della serie COLIBRÌ, sono destinati al controllo della velocità di piccoli servomotori in corrente

continua ed in particolare sono accoppiabili ai motori serie SMP e MMP.

Compatti, di semplice installazione ed alta affidabilità, sono provvisti di uno stadio finale di pilotaggio del motore

con ponte ad “H” a quattro quadranti a Power Mos. Richiedono una sola tensione di alimentazione che può essere

fornita da una batteria, oppure raddrizzando e livellando una fonte di tensione alternata. L’energia di frenatura del

motore viene recuperata in batteria o sui condensatori di filtro.

In caso di anomalia, la diagnostica è visualizzata dai led ed é rilevabile dai test point posizionati entrambi sul

frontale.

PROTEZIONI REVERSIBILI

(il ripristino avviene automaticamente quando cessa la condizione di allarme):

• Over-voltage;

• Under-voltage;

• Termico sul dissipatore.

PROTEZIONI IRREVERSIBILI

(Per il ripristino e’ necessario spegnere il convertitore):

• Corto circuito verso massa e tra morsetti motore ed il DC Bus;

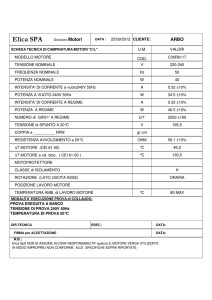

1.2 DATI TECNICI

Range di tensione di alimentazione

Offset amplificatore d’errore a 25°C

COLIBRÌ 12 : da 9 VDC min a 28 VDC max

COLIBRÌ 60 : da 20 VDC min a 80 VDC max

COLIBRÌ 110 : da 30 VDC min a 130 VDC max

± 100µ V

Ingresso analogico di riferimento di velocità e

corrente

differenziale ± 10V con impedenza d’ingresso

di 22 KΩ

Deriva di temperatura

dell’amplificatore d’errore

Tensione min. della dinamo

Tachimetrica a velocità max

Segnale logico di abilitazione

10V

attivo a livello 1 (5 ÷ 30V)

Campo di regolazione con

dinamo Tachimetrica

Campo di regolazione con

controreazione di armatura

Temperatura ambientale di

lavoro

Tensioni di servizio

± 10V 3mA max

Monitor corrente di motore

± 5V

Monitor corrente richiesta dal

motore (TPRC)

3

± 25µV/°C

1/ 5000 rpm

150/3000 rpm

-10 ºC/+45 ºC

± 10 V

MODELLI

COLIBRÌ 12

COLIBRÌ 60

COLIBRÌ 110

1/2

1/2

1/2

2.5/5

2.5/5

2.5/5

6/12

6/12

6/12

10/20

10/20

10/20

Nota:

Il primo valore indica la corrente nominale .

Il secondo indica la corrente di picco che può essere erogata per un tempo massimo di 2 secondi.

REGOLAZIONI

Tutte le regolazioni avvengono tramite trimmers facilmente accessibili:

• pendenza rampe;

• costante azione proporzionale;

• costante azione derivativa;

• compensazione offset del riferimento di velocità;

• fondo scala velocità.

DIAGNOSTICA

Diagnostica tramite led:

• segnalazione d’intervento della limitazione di corrente;

• segnalazione drive pronto (DRIVE OK);

• Segnalazione intervento protezione cortocircuito.

PROTEZIONI

• Limite di sovratemperatura 100°C sul dissipatore;

• Limite di undervoltage;

• Limite di overvoltage;

• Cortocircuito verso terra e fra i morsetti del motore;

• Protezione termica motore tramite la lettura della corrente.

4

1.3 INGRESSI / USCITE

MORSETTIERA 10 VIE (SEGNALI)

1 • OK

2 • TPRC

3 • GND

4 • +10V

5 • -10V

6 • ENABLE

7 • +REF

8 • -REF

9 • Tachimetrica +DT

10 • Tachimetrica -DT

OUT

• Intervento protezioni, segnale logico uscente. Normalmente chiuso (0) si

2

apre (1) quando interviene una protezione o per limitazione per I t. NPN

open collector 30mA max protetto con diodo zener da 47V.

IN/OUT • Test point corrente richiesta (TPRC) ±10V, al valore di 10V corrisponde

la corrente di picco del convertitore. Può essere usato per limitare la

corrente al motore previo l’inserimento di una resistenza fra questo

morsetto e il GND.

IN/OUT • Comune dei segnali

OUT • +10V ausiliario, per alimentazione potenziometro di riferimento velocità,

protetto contro i sovraccarichi. I max = 3mA.

OUT • -10V ausiliario, protetto contro i sovraccarichi I max = 3mA

IN

• Abilitazione: segnale logico entrante. Abilita il convertitore quando a

livello 1 (5 ... 30V).

IN

• Ingresso differenziale non invertente del riferimento di velocità ±10V

oppure nella versione PWM ingresso PWM.

IN

• Ingresso differenziale invertente del riferimento di velocità ±10V oppure

nella versione PWM ingresso di direzione.

IN/OUT • Comune del segnale della dinamo tachimetrica, è connesso internamente

al terminale 3.

IN

• Ingresso tachimetrica.

MORSETTIERA 4 VIE (POTENZA)

1 • +DC

2 • -DC

3 • M1

4 • M2

5

IN

IN

OUT

OUT

• Ingresso tensione di alimentazione positiva.

• Ingresso comune della tensione di alimentazione.

• Uscita motore.

• Uscita motore.

1.4 REGOLAZIONI

Dal frontale sono accessibili cinque trimmers che permettono di effettuare le regolazioni descritte in seguito:

ACC

Con la funzione rampa abilitata (K9 aperto e 10 chiuso) regola la pendenza delle rampe di

accelerazione/decelerazione massima del motore. Permette il raggiungimento della velocità max (corrispondente a

10V del riferimento) con un tempo variabile da 0 a circa 3 secondi. Per aumentare il tempo di rampa, ruotare il

trimmer in senso orario (CW).

1.

2. VEL

Regolazione del fondo scala di velocità. Agendo sul trimmer, è possibile modificare il valore del fondo scala di

velocità. Ruotando in senso orario, la velocità aumenta e su tutta l’escursione del trimmer si ottiene una variazione

del 20% rispetto al valore che si imposta con il trimmer ruotato tutto in senso antiorario.

3. OFFSET

Regolazione della velocità zero (offset di riferimento). Agendo sul trimmer, è possibile correggere eventuali offset

presenti sul riferimento di velocità di ingresso.

4. GAIN

Regolazione del guadagno dinamico.

Ruotando in senso orario (CW), si aumenta il contributo dell’azione proporzionale del filtro PID. E’ possibile quindi

adattare l’azionamento alle caratteristiche di “prontezza di risposta” richieste dalla macchina.

5. DER

Regolazione del guadagno derivativo. Ruotando in senso orario si aumenta l’effetto derivativo. Tutto in senso

antiorario l’azione derivativa è annullata.

6

1.5 PUNTI DI SALDATURA

K7

Aperto

Chiuso

FUNZIONE

È necessario montare la resistenza RAMP per personalizzare il tempo di rampa.

Il tempo di rampa è regolabile da 47msec a 3sec tramite il trimmer RAMP.

K9

Chiuso

Aperto

K10

Aperto

Chiuso

K11

Aperto

K12

Chiuso

Chiuso

Aperto

FUNZIONE

Rampa interna disabilitata

Rampa interna abilitata

PWM = 0

PWM = 1

PWM = 0

PWM = 1

FUNZIONE ATTIVA SOLO NELLA VERSIONE PWM

USCITA = 0V

USCITA = massima tensione

USCITA = massima tensione

USCITA = 0V

K13 = se chiuso inserisce una resistenza di pull-up da 10KΩ verso il +15 nell’ingresso DIR (solo nella versione

PWM).

K14 = se chiuso inserisce una resistenza di pull-up da 10KΩ verso il +15 nell’ingresso PWM (solo nella versione

PWM).

N.B. i punti di saldatura K1-2-3-4-5-6-8 sono di competenza del costruttore.

7

1.6 COMPONENTI DI PERSONALIZZAZIONE

I componenti di seguito descritti, sono tutti localizzati su un lato del COLIBRÌ. In caso di sostituzione del convertitore per

guasto, la semplice rimozione dei componenti montati, consentirà di trasferire la personalizzazione da un COLIBRÌ a

un’altro.

L’azionamento può essere fornito già conformato solo nel caso in cui siano note le caratteristiche del motore.

• Condensatore CKV:

Rafforza l’azione della regolazione della costante integrale.

• Condensatore CDER:

Rafforza l’azione della regolazione della costante derivativa.

• Resistenza RKV:

Diminuisce l’azione della regolazione della costante proporzionale.

• Resistenza RAI:

Permette la compensazione della caduta di tensione dovuta alla resistenza interna del motore.

Utilizzata quando adottato il controllo con controreazione d’armatura.

• Resistenza RIN:

2

Permette la taratura della soglia di intervento del circuito di limitazione I t .

• Resistenza RIP:

Permette la limitazione della corrente di picco erogabile.

• Resistenza RAMP:

Con K7 aperto permette la personalizzazione della pendenza della rampa.

• Resistenza RDT:

Permette di adattare l’ingresso del segnale di tachimetrica alla costante di tensione Ke della dinamo tachimetrica adottata.

• Resistenza RKA:

Permette l’adattamento alla costante di tensione del motore utilizzato, nel caso in cui venga richiesto il controllo con

controreazione d’armatura (RA montata).

• Resistenza RA:

Abilita il controllo in controreazione di armatura.

Per determinare il corretto valore di tali componenti, fare riferimento al paragrafo 3.4.

8

1.7 DIAGNOSTICA

Per permettere una possibilità di diagnostica in caso di anomalia e per poter effettuare un monitoraggio dello stato del sistema,

sono stati previsti tre led e tre test point facilmente accessibili sul frontale.

• Led verde drive pronto (DRIVE OK).

Segnalazione di convertitore funzionante correttamente.

Normalmente acceso. Si spegne nel caso di intervento di una protezione.

• Led rosso In.

Segnalazione di intervento della limitazione di corrente al valore nominale. Normalmente spento.

• Led rosso O.C.

Segnalazione di intervento della protezione da cortocircuito. Normalmente spento.

• Test point GND

Internamente connesso al ground di segnale.

• Test point Im.

Consente la misura della corrente effettivamente circolante nel motore. E’ disponibile un livello di tensione variabile tra -5V e

+5V. Ai valori estremi corrisponde la corrente massima.

• Test point Vel.

Consente la misura della controreazione di velocità ±10V.

2 INSTALLAZIONE

2.1 MECCANICA

La figura indica le dimensioni del convertitore:

9

INDUTTANZE

Qualora il motore accoppiato presenti un’induttanza inferiore a 1mH, è necessario l’utilizzo di una induttanza aggiuntiva collegata

tra il convertitore e il motore stesso. Per la serie COLIBRÌ, sono previsti le seguenti induttanze:

• L1 induttanza da 0,7 mH 10A per convertitori con corrente nominale da 3A fino ad 8A;

• L2 induttanza da 1mH 15A per convertitori con corrente nominale da 11A fino a 14A;

L1

63

80

L2

0÷37

44

53

55

75

68

80

0÷37

49

53

60

75

10

2.2 ALIMENTAZIONE

ESEMPIO DI ALIMENTAZIONE PER COLIBRÌ

TRASFORMATORE DI POTENZA

Il trasformatore deve essere dimensionato utilizzando la seguente formula empirica. La potenza Pt è data da:

Pt = (Paz • 1.7+80) • 1.73

[VA]

√n+2

con:

Paz =(Vm1•Cm1+Vm2• Cm2+...Vmn•Cmn)

dove:

Vm= velocità massima del motore in rad/sec (RPM/9,5);

Cm= coppia nominale del motore in Nm;

1,73 / √n+2= fattore di correzione empirico nel caso vengano utilizzati più convertitori alimentati in parallelo.

TENSIONE DEL SECONDARIO

La tensione V2 a vuoto vale V1•1,41, di conseguenza in base al tipo di COLIBRÌ adottato il trasformatore impiegato deve

presentare al secondario la tensione indicata dalla seguente tabella:

11

V1 [V]

V2 [Vdc]

COLIBRÌ 12

10

14

COLIBRÌ 60

45

63

COLIBRÌ 120

80

113

FUSIBILI

I fusibili Fr e Fs devono essere di tipo ritardato. I fusibili F1, F2, F3, etc., devono essere di tipo super rapido.

Utilizzare le seguenti formule per il dimensionamento:

Frm > 1,3 ⋅

Fsm > 1,6 ⋅

Pt

Vrete/mains

Pt

V1

(A)

Frt > 0,75 ⋅

(A)

Fst >

COLIBRÌ 1/2 2.5/5 6/12

COLIBRÌ 10/20

Pt

Vrete/mains

Pt

V1

(A)

(A)

F1,F2,F3 = 12,5 A (rapido – rapid)

\ F1,F2,F3 = 12,5 A (rapido – rapid)

CONVERTITORE A.C./D.C.

PONTE RADDRIZZATORE

La tensione inversa minima sopportabile dal ponte dovrà essere di 100V per COLIBRÌ 12, 200V per COLIBRÌ 60 e 400V per

COLIBRÌ 110.

La corrente diretta minima If sopportabile dal ponte dovrà essere:

If = IN1 + IN2 + IN3 +….

Dove IN1 , IN2 , IN3 …. Rappresentano le correnti nominali degli azionamenti da alimentare.

L’installazione del ponte raddrizzatore dovrà essere fatta in modo da smaltire adeguatamente il calore prodotto dal componente

stesso, ad esempio avvitandolo sul fondo del quadro elettrico.

CONDENSATORI DI FILTRO

La tensione di lavoro dei condensatori (working voltage) dovrà essere di almeno 40V per COLIBRÌ 12, 90V per COLIBRÌ 60 e

200V per COLIBRÌ 110.; la capacità complessiva:

C=Pt/V2•2000 (µF).

Le formule sopra indicate sono empiriche. Ricordiamo che il condensatore, oltre che rettificare la tensione raddrizzata, serve

anche a recuperare l’energia durante le decelerazioni del motore.

Il coefficiente 2000 è cautelativo, può essere ridotto fino a 1000 nei seguenti casi:

•

quando la velocità del motore è inferiore a 1500 RPM e viene impiegato il sistema trifase;

•

quando il momento di inerzia della macchina non supera il momento di inerzia del motore e viene impiegato il sistema

trifase.

Se si verificasse lo spegnimento intermittente del led verde durante la fase di decelerazione del motore, significa che sta

intervenendo la protezione “OVERVOLTAGE”. In tal caso è necessario aumentare il valore della capacità del condensatore di

filtro.

RESISTENZA DI SCARICA DEI CONDENSATORI

Il valore della resistenza Rb calcolata per un tempo di scarica di 10 secondi, si ottiene con la seguente formula:

Rb = 20.000.000

[Ω]

C (µF)

La potenza dovrà essere:

P=

(V2)

2

[W]

Rb

12

2.3 CRITERI DI CABLAGGIO

Per minimizzare l’incidenza dei disturbi irradiati dai cavi di collegamento, si devono mantenere distanti tra loro i percorsi dei cavi di

segnale da quelli di potenza e quindi utilizzare canaline separate.

2

La sezione consigliata per i conduttori di segnale è di 0,5 mm (AWG20).

Quando il percorso dei cavi di segnale previsti schermati sia di lunghezza inferiore ad 1 metro, i cavi possono essere sostituiti

da doppini intrecciati (twistati). La sezione consigliata per i conduttori che vanno ai morsetti di potenza è:

Modelli

∅ Conduttori

1/2

1mm

2.5/5

1.5 mm

2

6/12

1.5 mm

2

10/20

2.5 mm

2

2

Se richiesto l’uso di induttanze, limitare la lunghezza dei cavi di collegamento tra i convertitori e le induttanze stesse.

CABLAGGIO DEL MOTORE

Le uscite M1 e M2, possono essere connesse direttamente ai morsetti M+ e M- del motore. In alcuni casi, può essere richiesta

l’interposizione tra convertitore e motore di un’induttanza con le specifiche riportate nel paragrafo 2.1.

L’utilizzo dell’induttanza si rende necessario:

• quando vengono pilotati motori con induttanza caratteristica inferiore a 1mH;

• quando, per ragioni di sicurezza, durante l’emergenza il costruttore della macchina, usi cortocircuitare i morsetti motore;

• quando le commutazioni ad alta frequenza di elevate correnti, influiscono sul corretto funzionamento del sistema;

• quando, pur utilizzando motori con induttanza 1mH, la temperatura del motore stesso, si stabilizzi su valori elevati anche in

condizioni di funzionamento non particolarmente gravoso.

La disposizione delle induttanze all’interno di un quadro elettrico deve essere prevista in modo da mantenere i collegamenti tra

l’induttanza e il convertitore i più corti possibili.

M

1

2

M

M

13

ESEMPI DI COLLEGAMENTI SEGNALE

Collegamento del

riferimento di velocità in

differenziale da controllo

CNC.

Collegamento del

riferimento di velocità

utilizzando l’alimentazione

interna del COLIBRÌ.

Collegamento del

riferimento di velocità

utilizzando l’alimentazione

interna del COLIBRÌ in

controllo di coppia.

14

CONNESSIONE DI TERRA

Per evitare anomalie di funzionamento, si consiglia di prevedere un’unica barra di terra a cui collegare il comune di segnale ed il

comune di potenza di tutti i convertitori. La barra di terra, dovrà essere fissata al telaio tramite isolatori e connessa

2

elettricamente al telaio con un unico conduttore di adeguata sezione (10/20 mm ).

Per la necessità di contenere il più possibile la lunghezza dei singoli cavi, la barra dovrà essere posta il più vicino possibile ai

convertitori.

3 AVVIAMENTO E TARATURE

3.1 CONTROLLI PRELIMINARI

Verificare che siano montati tutti i componenti di personalizzazione necessari per le funzioni abilitate. Verificare l’esatto

dimensionamento ricavandone il valore dalle istruzioni del paragrafo 3.3 - Tarature.

Con la personalizzazione di default effettuata in fabbrica, il convertitore è tarato per:

• reazione con dinamo tachimetrica;

• velocità massima dl motore = 3000RPM;

• corrente massima del motore = corrente massima del convertitore;

• coefficiente della dinamo tachimetrica = 10V x 1000RPM.

Per modificare i parametri indicati, seguire attentamente le istruzioni riportate nei paragrafi seguenti.

Eseguire un controllo visivo del cablaggio, assicurarsi che tutti i morsetti siano regolarmente serrati.

3.2 ABILITAZIONE

Un livello di tensione continua compreso tra 5 e 30V c.c. applicato al pin 6, provoca l’abilitazione del convertitore ad erogare

corrente al motore.

Per contro, connettendo lo stesso pin al comune basse correnti (pin 3) o lasciandolo aperto, si disabilita l’erogazione di

corrente.

Per evitare movimenti indesiderati del motore, è buona norma prevedere l’utilizzo del segnale di abilitazione in modo da poter

disabilitare il convertitore prima di un Power off ed in modo da poterlo abilitare dopo un certo tempo dell’avvenuto Power on in

condizione quindi, di alimentazione sicuramente stabile.

Agendo sul segnale di abilitazione, è inoltre possibile avere il motore libero di ruotare a seguito di una sollecitazione esterna

senza dover togliere la potenza al quadro.

15

3.3 AVVIAMENTO

Azzerare e, al limite sconnettere il segnale di riferimento, disabilitare e alimentare il convertitore. In condizioni normali, si

accenderà il led verde. Effettuare questa operazione con il carico non connesso all’albero motore. Mantenendo un segnale di

riferimento nullo (0V), abilitare il convertitore.Il motore dovrà rimanere fermo in coppia oppure muoversi lentamente.

Variare il segnale di riferimento e verificare il conseguente movimento del motore che ruoterà in un senso o nell’altro a seconda

della polarità del segnale di riferimento e con velocità proporzionale al livello del segnale applicato. Nel caso in cui i fili della

dinamo tachimetrica fossero invertiti, il motore all’atto dell’abilitazione,ruoterà in modo non controllato alla massima velocità.

3.4 TARATURE

La taratura dello zero di velocità normalmente viene effettuata in fabbrica.

Se necessario, è possibile eseguire la taratura dello zero di velocità agendo sul trimmer ZERO OFFSET nel seguente modo:

• generare un segnale di riferimento per velocità zero;

• tarare fino ad arrestare il motore o per un segnale di dinamo tachimetrica, inferiore ad 1mV.

TARATURA DELLA MASSIMA VELOCITA’

Per modificare la taratura eseguita in fabbrica, è necessario conoscere la tensione generata dalla dinamo tachimetrica alla

velocità nominale del motore.

Se la tensione di riferimento di velocità applicata tra i punti 7 e 8 è pari a 10V e VDT è la tensione della dinamo tachimetrica alla

velocità corrispondente, la resistenza RDTT da montare è determinata dalla seguente tabella:

VDT(V)

10

12

14,4

19,4

23,6

26,4

30

40

54

76

104

146

174

RDT

(Ω)

0

1K

2K2

4K7

6K8

8K2

10K

15K

22K

33K

47K

68K

82K

RDT= 5 • VDT - 5 [KΩ]

VRIF

Esempio di dimensionamento.

Dati:

vel. nom. = 3000RPM,

rif. di velocità = 8V,

D.T. = 10V/1000RPM.

A 3000RPM, la dinamo tachimetrica genera 30V.

RDT = 5 • 30 - 5 = 13,75 [KΩ]

8

Nota:

l’aggiustamento fine della velocità massima, deve essere fatto agendo sul trimmer MAX SPEED controllando la tensione

generata dalla dinamo tachimetrica con un voltmetro digitale impostato per la misura di tensioni continue.

16

TARATURA SOGLIA LIMITAZIONE CORRENTE

Per adattare la soglia d’intervento della limitazione di corrente al valore della corrente nominale del motore, è necessario

inserire la resistenza RIN adeguata secondo la tabella sottoriportata:

Nota:

una volta intervenuto il circuito di limitazione la corrente massima erogabile e’ pari alla corrente nominale impostata fino al

successivo arresto o fino a quando la corrente richiesta ritorna inferiore alla nominale.

RIN (KΩ)

Non

43K

15K

7K5

2K7

montata

COLIBRÌ 1/2

1

0.8

0.6

0.4

0.2

COLIBRÌ 2.5/5

2.5

2

1.5

1

0.5

COLIBRÌ 6/12

6

4.8

3.6

2.4

1.2

COLIBRÌ 10/20

10

8

6

4

2

TARATURA CORRENTE DI PICCO E NOMINALE

Se si verificasse la necessità di limitare la corrente massima ad un valore inferiore alla corrente di picco, occorre inserire la

resistenza RIP.

Per il corretto dimensionamento utilizzare la seguente formula:

RIP = ILIM • 22 [KΩ]

IPEAK - ILIM

dove:

IPEAK è la corrente di picco caratteristica del modello, e ILIM è la corrente massima desiderata.

REAZIONE DI ARMATURA

Quando il motore non possiede una dinamo tachimetrica, il convertitore può ugualmente funzionare, con precisioni inferiori,

sfruttando come segnale di controreazione la tensione applicata all’armatura del motore.

Per il funzionamento in controreazione di armatura, occorre montare RA = 100Ω e calcolare le resistenze RKA e RAI da inserire.

Il valore è ricavabile dalle seguenti formule:

RKA [KΩ]

COLIBRÌ 12

COLIBRÌ 60

COLIBRÌ 110

2•VRIF

VARM –VRIF

88•VRIF

VARM – 2.5•VRIF

224•VRIF

1.1•VARM – 4.8•VRIF

RAI = 8 • n • Ke [KΩ]

Ip • Ratot

dove:

Ratot=Ra+Rsp1+Rsp2

VRIF = riferimento di velocità;

n = RPMnom/1000;

Ke = costante di tensione del motore (f.e.m. in Volt a 1000RPM);

Ip = corrente di picco del convertitore (A);

Ra = resistenza di armatura (Ω);

Rsp = resistenza delle spazzole (Ω).

17

Va=Vcem + Im • Ra

Vcem=Va - Im • Ra

Im corrente del motore

Rsp1

Compensazione(normalme

nte definita come RAI)

A

Ra

C

Va

Tensione di

armatura

Forza elettromotrice della

dinamo tachimetrica

proporzionale alla velocita’ del

motore

Icem

B

Rsp2

Per la variabilità della caratteristica Ratot del motore, al variare di parametri come temperatura ed usura, la formula sopra

riportata, per il calcolo della RAI va intesa come puramente teorica.

Per adattare correttamente il sistema, può essere conveniente utilizzare un trimmer di valore > 500KΩ al posto della RAI e

tararlo per ottimizzare il funzionamento nel range di velocità desiderato.

A taratura avvenuta, il trimmer, dopo averne rilevata la taratura, può essere sostituito con una resistenza fissa.

Si ricorda comunque, che la banda di regolazione di velocità in controreazione di armatura, è limitata rispetto a quella ottenibile

con reazione di tachimetrica e non è possibile ottenere una velocità zero di precisione.

TARATURE DINAMICHE

Queste

tarature,

richiedono

l’uso

di

strumentazione

adeguata

(generatore

di

funzioni

a

bassa

frequenza 0÷10Hz/-3,5/0/+3,5V ed oscilloscopio doppia traccia a memoria) e vengono normalmente effettuate, in fase di

collaudo, seguendo uno standard uguale per tutti i convertitori dello stesso modello.

Nella maggior parte delle applicazioni, non sono richiesti ritocchi, ma quando siano presenti carichi inerziali elevati, (inerzia del

carico maggiore di tre volte quella del motore) o si tratti di applicazioni critiche dal punto di vista dinamico, si può variare tramite

il trimmer PROPORTIONAL la banda proporzionale (guadagno) e aumentare il valore dell’azione integrale.

Scollegare i terminali del riferimento di velocità 7 e 8 e collegare il morsetto 8 a GND.

Collegarsi al generatore di funzione tra 7 (segnale) e 8 (zero) con forma d’onda quadra;

ampiezza ± 2V;

frequenza 0,2 Hz.

Oscilloscopio a memoria con sonda canale A sul terminale 10 (segnale dinamo tachimetrica), sonda canale B sul 2;

Collegare l’ingresso del trigger esterno all’uscita del generatore di funzioni.

Alimentare il convertitore, poi abilitarlo (collegamento 6 con 4).

Attenzione: se il carico del motore è costituito da un carro con corsa limitata, è opportuno allontanarlo dal fine corsa ed

eventualmente, aumentare la frequenza o diminuire la velocità per ridurre la corsa utilizzata (la tensione di riferimento non deve

essere comunque inferiore a 1V).

Le forme d’onda che si presenteranno all’oscilloscopio, avranno il seguente andamento:

•

Le forme d’onda della figura,

denotano un guadagno troppo

basso (banda proporzionale)

CHANNEL A

CHANNEL B

•

Ritoccare il trimmer Proportional ruotandolo

in senso orario per ottenere una forma

d’onda simile a quella riportata a fianco

CHANNEL A

CHANNEL B

18

•

Un valore accettabile del rumore R, e’ circa

il 15% del valore P, un eccesso di rumore

sulla corrente, comporterebbe un inutile

riscaldamento del motore ed il probabile

intervento della limitazione di corrente

CHANNEL A

CHANNEL B

P

R

Attenzione: un guadagno eccessivo, comporterebbe un elevato rumore di fondo della corrente, dovuta al “ripple” della dinamo

tachimetrica ed al gioco o elasticità del giunto tra dinamo e motore.

4 RICERCA DEI GUASTI

CAUSE E INTERVENTI

1)

LED VERDE DI DRIVE

OK SPENTO

-

Tensione di alimentazione fuori

tolleranza.

Verificare strumentalmente il valore.

-

E’ intervenuta la protezione

termica del convertitore.

Verificare che la temperatura del dissipatore non sia troppo elevata:

migliorare la ventilazione del convertitore.

-

Cavi dinamo tachimetrica invertiti.

Invertire cavi dinamo tachimetrica.

-

Cavi motore invertiti.

Invertire cavi motore.

-

Il segnale di dinamo tachimetrica

non arriva ai morsetti.

Controllare strumentalmente se la dinamo tachimetrica è funzionante

e in caso affermativo, controllare i cablaggi.

-

Non è stata montata la resistenza

RT di personalizzazione.

Dimensionare e montare RT.

2) ALL’ABILITAZIONE IL

MOTORE VA IN FUGA

3) ALL’ABILITAZIONE SI

SPEGNE IL LED VERDE E

SI ACCENDE IL LED

ROSSO FAULT

4) IL MOTORE GIRA, MA

‘’

’

DALLA PARTE OPPOSTA ’

A A QUELLA DESIDERATA.

19

-

Un filo del motore o un

avvolgimento dell’induttanza

(se usata) sono a massa.

Staccare i cavi dai terminali e verificare l’isolamento.

-

Polarità del riferimento invertita.

Invertire i cavi del segnale di riferimento.

-

Motore e tachimetrica connessi

invertiti.

Invertire cavi tachimetrica e cavi motori.

5 ACCESSORI

5.1 CONTROLLO DI COPPIA

PERSONALIZZAZIONI

Per operare in controllo di coppia, il COLIBRÌ deve essere conformato come segue:

•

•

•

•

non devono essere montati i componenti RAI,RA.

devono essere montate le resistenze : RIN del valore indicato a pag.17, RKV = 12KΩ e fare un ponticello in posizione

CKV.

se necessario, va montata la resistenza RIP del valore indicato a pag.17.

portare il trimmer GAIN tutto in senso antiorario.

CABLAGGIO

Il controllo della coppia erogata dal motore avviene tramite il segnale “REFERENCE INPUT” applicato tra i morsetti 7 e 8. L’

adattamento al tipo di segnale di ingresso (di modo comune o differenziale) va fatto come indicato a pagina seguente.

Le modalità di cablaggio sono quelle indicate a pag.14.

TARATURA

Dopo aver effettuato i controlli preliminari indicati al paragrafo 3.1 scollegare il motore dall’ azionamento, alimentare

l’azionamento stesso e abilitarlo: in condizioni normali si accenderà il LED verde.

Applicare all’ingresso “REFERENCE INPUT” (VREF) una tensione di 5V.

Tarare la tensione sul morsetto TPRC a 5V tramite il trimmer VEL.

NOTE

Si tenga presente che a VREF = 5V il COLIBRÌ eroga la sua corrente nominale ; con un riferimento compreso tra 5V e 10V

eroga una corrente superiore per un periodo di durata inversamente proporzionale all’eccesso di corrente, dopodiché interviene

l’allarme I2t che riporta forzatamente la corrente al suo valore nominale e interdice il transistor che pilota l’ “Uscita Protezioni

Attive”.

5.2 INGRESSO DIFFERENZIALE

Il riferimento di ingresso del COLIBRÌ è un segnale di modo differenziale. Qualora si intenda utilizzare l’azionamento con

ingresso di modo comune (riferito al negativo di alimentazione) è necessario collegare uno dei due ingressi al comune di

riferimento.

20

5.3 REAZIONE VELOCITA’ DA ENCODER

Il COLIBRÌ può funzionare con reazione da encoder montando una apposita scheda opzionale (CO 451).

Tale scheda converte il segnale in frequenza proveniente dai due canali dell’encoder in un segnale analogico che

si sostituisce alla dinamo tachimetrica.

Per ottenere delle buone prestazioni anche a bassi giri si consiglia l’utilizzo di un encoder con almeno 500

impulsi/giro. Il limite massimo degli impulsi/giro va determinato in modo che la frequenza alla massima velocità del

motore non superi i 200KHz.

La scheda CO451 fornisce inoltre la tensione +5V o +12V per alimentare l’encoder.

Per il montaggio della scheda fare riferimento alla figura:

-

Togliere il coperchio superiore

Rimuovere la vite V

Inserire la torretta T

Inserire la scheda encoder infilando i pin nella strip presente nella scheda COLIBRÌ (CO450)

Reinserire la vite V

CARATTERISTICHE TECNICHE

Ingressi logici encoder

Da Open-C, Line Drive, Push-Pull

Livelli ingressi accettati

Da 0-5V a 0-24V max

Frequenza max encoder

200KHz

Alimentazione encoder

K1 aperto Vs = 5V max 100 mA

K1 chiuso Vs = 12V max 85 mA

DESCRIZIONE MORSETTI

+Vs OUT

OUT Alimentazione encoder +5 / 12V

GND

OUT GND Alimentazione

CHA

IN

Ingresso canale A encoder

CHB

IN

Ingresso canale B encoder

DESCRIZIONE PUNTI DI SALDATURA

K1

OPEN Scelta valore di alimentazione

K2

OPEN Inserimento resistenza pull-up

K3

OPEN Inserimento resistenza pull-up

Chiudendo K2 e K3 si connettono gli ingressi CHA e CHB a +14V interno con 3K3. Questo può servire nel caso

l’encoder sia sprovvisto di resistenze interne di pull-up.

21

COLLEGAMENTI

La resistenza RF permette la taratura del fondo scala velocità a 10V di riferimento, alla frequenza desiderata.

RF = 1000

(Kohm)

Fenc(KHz)

dove

Fenc = imp.g X rpm

60000

(KHz)

ALIMENTAZIONE INTERNA

Collegamento tipico con encoder push-pull.

L’alimentazione viene fornita dalla scheda

stessa.

Con encoder di tipo line driver collegare ai

canali d’ ingresso solamente i canali CHA e

CHB positivi.

ALIMENTAZIONE ESTERNA

Collegamento tipico con encoder push-pull.

L’alimentazione viene fornita da una fonte

esterna accomunando il GND di questa con il

GND della scheda.

Con encoder di tipo line driver collegare ai canali

d’ ingresso solamente i canali CHA e CHB

positivi.

22

5.4 LIMIT SWITCH

Con questa opzione è possibile bloccare la rotazione oraria o antioraria (CW/CCW) del motore, tramite i due

ingressi SW- e SW+.

ATT.NE. quando si intercetta uno dei suddetti contatti il motore si arresta per inerzia.

Per abilitare questa funzione si deve:

-chiudere il punto di saldatura K6

-collegare su tali ingressi una tensione positiva compresa tra +5 e +24Vdc, proveniente ad esempio da due contatti

N.C. Può essere collegata sia una alimentazione esterna (accomunando il negativo) sia una delle alimentazioni

disponibili sul COLIBRÌ ..

La figura rappresenta un esempio di collegamento dei limit switch esterni, usando come alimentazione la tensione

ausiliaria +10V del COLIBRÌ .

DESCRIZIONE CONNETTORE

1

2

3

4

5

6

Ingresso limit switch – ( 0÷24Vdc )

Ingresso limit switch + ( 0÷24Vdc )

Uscita di monitoraggio segnale tachimetrica +/- 10V

Comune Zero segnali GND

Uscita di monitoraggio segnale di corrente +/- 5V = I picco

N.C.

5.5 PILOTAGGIO CON SEGNALI PWM + DIREZIONE

Con questa opzione il COLIBRÌ funziona con segnali digitali esterni di tipo PWM + direzione. Vedi figura.

Questi segnali logici devono essere forniti al COLIBRÌ da un’opportuno controllo il quale deve essere in grado di

elaborare l’anello di velocità del motore, ed eventualmente l’anello di posizione. Il loop di velocità interno viene

automaticamente inibito.

Questi segnali collegati in +REF (PWM) e –REF (DIR), vengono elaborati dal COLIBRÌ senza conversioni

frequenza/tensione. La frequenza di banda passante è quindi proporzionale alla frequenza di PWM in ingresso.

(NON SUPERARE I 20Khz di PWM e non scendere mai sotto i 5Khz).

Il livello logico alto dei segnali PWM e DIR deve essere compreso tra +5/24Vdc.

Di default i COLIBRÌ PWM vengono forniti con K11 chiuso, K12 aperto, K13 e K14 chiusi.

Con queste predisposizioni avremo:

-Con segnale logico sempre alto (high) di PWM e qualsiasi valore logico in DIR si ha tensione d’uscita zero.

-Con il segnale di PWM presente ed il segnale DIR basso (low) il motore gira in senso orario.

23

-Con il segnale di PWM presente ed il segnale DIR alto (high) il motore gira in senso antiorario.

È possibile invertire le funzioni modificando i punti di saldatura: vedi pagina 7.

CONNETTORE SEGNALI

1

Uscita azionamento OK collettore aperto. N.C.

3e12

GND comune zero segnali

4

Alimentazione ausiliaria +10v, 4mA

5

Alimentazione ausiliaria -10v, 4mA

6

Abilitazione (+5/30V)

7

Ingresso segnale di frequenza PWM

8

Ingresso segnale di direzione DIR

ALTRI PIN

N.C.

Le uniche tarature disponibili sono RIP e RIN.

Sono attivi con questa opzione gli allarmi: min/max tensione, over current, IN, sonda termica.

24

25

Comuni

basse correnti

Tensione ausiliaria

per alimentazione

Potenziometretri

Imax = 3ma

5

-10V

3

9

4

+10V

Protezioni attive

2

TEST POINT

Corrente richiesta

T.P.R.C.

1

6

RAMP

7

8

ABILITAZIONE

RIFERIMENT

O

T

10

GND

DER

15

K7

GND

K9

RAMP

K10

Velocita’ massima

2 RT

10

RAI

7

CONNETTORE D’USCITA

RKV

Limitatore

di

corrente

Soglia di

Limitaz.

corrente

A2

RA

-15V

+15V

A3

RKW

9

Convertitore

da

analogico

a PWM

guadagno

3

RIP

14

LED ROSSO

Limitazione corrente

6 RIN 11

CONTROLLO DI CORRENTE

RKW

A1

OFF SET

8

Led verde

DRIVE OK

GND

TEST POINT

corrente

motore

I spunto = 5V

A3

Circuito

comando

finali

DC/DC

converter

Protezioni

reversibili:

overvoltage

undervoltage

sovratemp.

Protezioni

irreversibili:

intervento

protezioni

stadio finale

Led rosso

FOULT

2

4

3

1

13

RST

4

_

M

M2

M1

+

5.6 SCHEMA A BLOCCHI

5.7 COMPATIBILITA’ ELETTROMAGNETICA

CONFORMITA’ ALLA NORMA DI PRODOTTO CEI EN 61800-3 RIFERITA ALLA DIRETTIVA EUROPEA EMC (89/336/CEE)

Avvertenza:

“Non adatto all’uso su rete pubblica a bassa tensione che alimenti insediamenti domestici. Può provocare interferenze in

radiofrequenza.”

La compatibilità elettromagnetica per il secondo ambiente (industriale) e’ ottenuta usando dei filtri appropriati, montati sulla linea

a monte del trasformatore di potenza e vanno scelti in funzione della corrente richiesta.

Dettagli dei filtri trifasi:

Modelli

Corrente max.

Tensione max.

A

B

H

Lunghezza

Larghezza

Altezza

TDC05

5A

520 V A.C.

220

86

58

TDC10

10A

520 V A.C.

220

86

58

B

A

H

26

H.D.T.s.r.l. - via Sile, 8 -I- 36030 Monte di Malo (VI)

Indirizzo Postale C.P. 98 I-36015 Schio (VI) – Tel. +39.445.602744 r.a. – Fax +39.445.602668