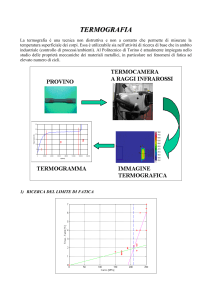

PRINCIPALI CAUSE DEL DANNEGGIAMENTO

DEGLI INGRANAGGI

I risultati di studi statistici sulle cause del danneggiamento e delle rotture degli ingranaggi mostrano che:

• il 38 % dei casi avviene per danneggiamento superficiale, suddiviso in:

25 % da pitting (fatica superficiale che innesca cricche subcorticali), spalling (fatica superficiale che innesca cricche in superficie) e/o crushing (scheggiatura superficiale per fatica da pitting e spalling);

13 % da scoring (prima fase del grippaggio) e scuffing (danneggiamento da usura adesiva con formazione di striature lisce e brunite, che precorrono il

grippaggio).

• il 32 % dei casi avviene per rottura di fatica a flessione

alternata alla base del dente;

• il 24 % per urto o sovraccarico singolo;

• il 6 % per cause diverse.

Molti casi di danneggiamento e rottura sono attribuiti al

progetto, all’installazione, alle condizioni d’esercizio o alla

manutenzione. Ovviamente ciascuna attività favorisce il

danneggiamento, se eseguita o gestita in modo errato.

Raramente il materiale usato per la fabbricazione degli

ingranaggi è la principale causa del danneggiamento. Tuttavia, è noto che i microdifetti dell’acciaio, affioranti o subcorticali, possono favorire l’innesco di fratture di fatica.

Anche i difetti indotti dalle condizioni d’esercizio

dell’ingranaggio, quali l’erosione, la corrosione e le ammaccature possono favorire la frattura.

CLASSIFICAZIONE DEI TIPI DI DANNEGGIAMENTO DEGLI INGRANAGGI

I tipi di danneggiamento degli ingranaggi possono essere raggruppati in quattro classi:

• usura;

• fatica;

• deformazione plastica;

• frattura.

Un ingranaggio può rompersi per più cause concomitanti. Può anche accadere che una frattura sia la conseguenza

di un danneggiamento progressivo indotto da un altro meccanismo. La diagnosi di difetto (classificazione e identificazione dei meccanismi di danneggiamento e rottura), deve

saper distinguere le cause e gli effetti e deve dare suggerimenti per risolvere il problema.

Usura

Come s’è detto, il termine usura, applicato agli ingranaggi, significa principalmente, ma non solo, la perdita di

materiale dalle superfici dei denti e conseguente variazione

del loro profilo.

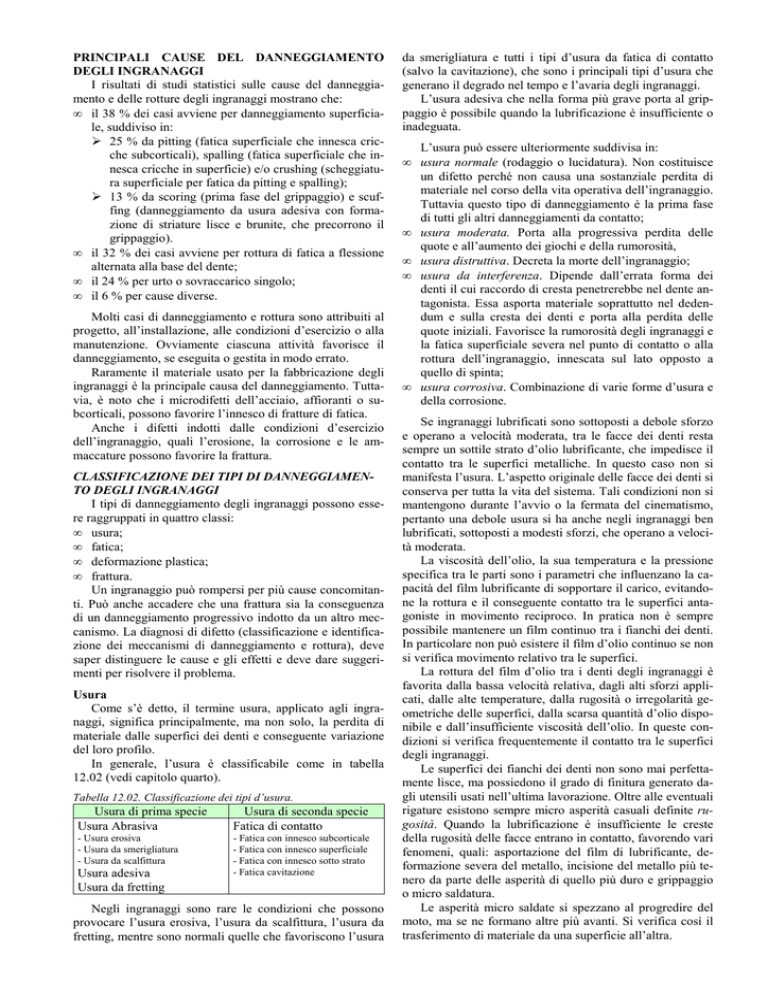

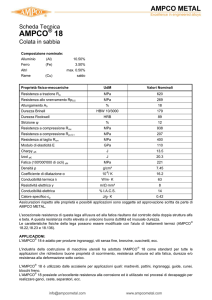

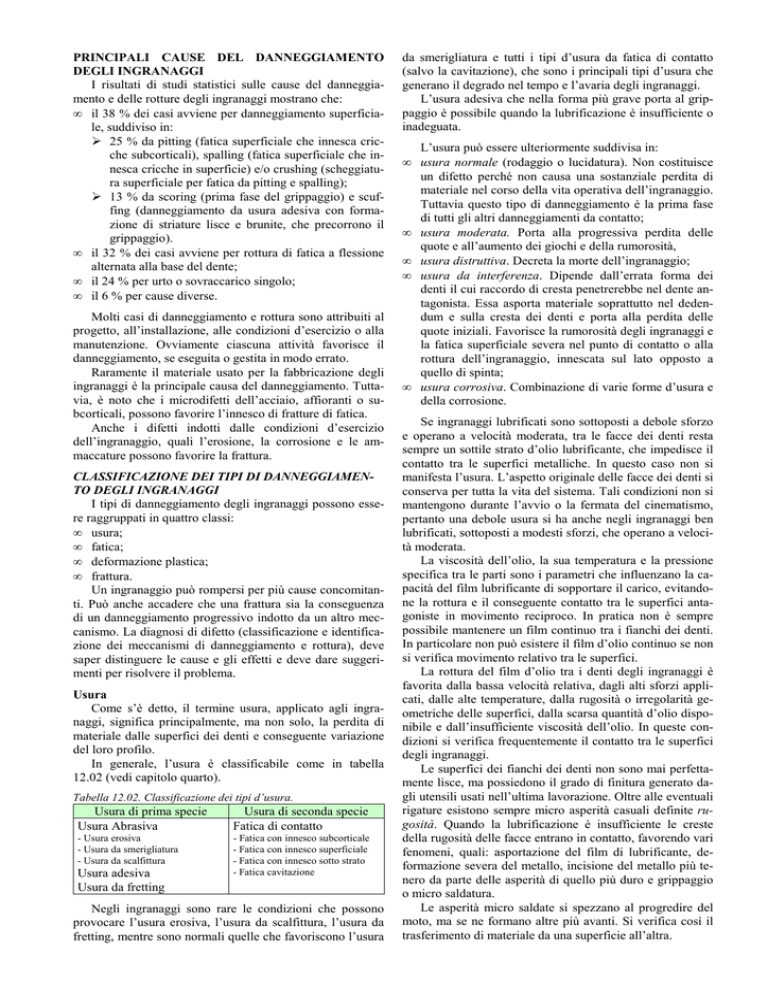

In generale, l’usura è classificabile come in tabella

12.02 (vedi capitolo quarto).

Tabella 12.02. Classificazione dei tipi d’usura.

Usura di prima specie

Usura Abrasiva

Usura di seconda specie

Fatica di contatto

- Usura erosiva

- Usura da smerigliatura

- Usura da scalfittura

- Fatica con innesco subcorticale

- Fatica con innesco superficiale

- Fatica con innesco sotto strato

- Fatica cavitazione

Usura adesiva

Usura da fretting

Negli ingranaggi sono rare le condizioni che possono

provocare l’usura erosiva, l’usura da scalfittura, l’usura da

fretting, mentre sono normali quelle che favoriscono l’usura

da smerigliatura e tutti i tipi d’usura da fatica di contatto

(salvo la cavitazione), che sono i principali tipi d’usura che

generano il degrado nel tempo e l’avaria degli ingranaggi.

L’usura adesiva che nella forma più grave porta al grippaggio è possibile quando la lubrificazione è insufficiente o

inadeguata.

L’usura può essere ulteriormente suddivisa in:

• usura normale (rodaggio o lucidatura). Non costituisce

un difetto perché non causa una sostanziale perdita di

materiale nel corso della vita operativa dell’ingranaggio.

Tuttavia questo tipo di danneggiamento è la prima fase

di tutti gli altri danneggiamenti da contatto;

• usura moderata. Porta alla progressiva perdita delle

quote e all’aumento dei giochi e della rumorosità,

• usura distruttiva. Decreta la morte dell’ingranaggio;

• usura da interferenza. Dipende dall’errata forma dei

denti il cui raccordo di cresta penetrerebbe nel dente antagonista. Essa asporta materiale soprattutto nel dedendum e sulla cresta dei denti e porta alla perdita delle

quote iniziali. Favorisce la rumorosità degli ingranaggi e

la fatica superficiale severa nel punto di contatto o alla

rottura dell’ingranaggio, innescata sul lato opposto a

quello di spinta;

• usura corrosiva. Combinazione di varie forme d’usura e

della corrosione.

Se ingranaggi lubrificati sono sottoposti a debole sforzo

e operano a velocità moderata, tra le facce dei denti resta

sempre un sottile strato d’olio lubrificante, che impedisce il

contatto tra le superfici metalliche. In questo caso non si

manifesta l’usura. L’aspetto originale delle facce dei denti si

conserva per tutta la vita del sistema. Tali condizioni non si

mantengono durante l’avvio o la fermata del cinematismo,

pertanto una debole usura si ha anche negli ingranaggi ben

lubrificati, sottoposti a modesti sforzi, che operano a velocità moderata.

La viscosità dell’olio, la sua temperatura e la pressione

specifica tra le parti sono i parametri che influenzano la capacità del film lubrificante di sopportare il carico, evitandone la rottura e il conseguente contatto tra le superfici antagoniste in movimento reciproco. In pratica non è sempre

possibile mantenere un film continuo tra i fianchi dei denti.

In particolare non può esistere il film d’olio continuo se non

si verifica movimento relativo tra le superfici.

La rottura del film d’olio tra i denti degli ingranaggi è

favorita dalla bassa velocità relativa, dagli alti sforzi applicati, dalle alte temperature, dalla rugosità o irregolarità geometriche delle superfici, dalla scarsa quantità d’olio disponibile e dall’insufficiente viscosità dell’olio. In queste condizioni si verifica frequentemente il contatto tra le superfici

degli ingranaggi.

Le superfici dei fianchi dei denti non sono mai perfettamente lisce, ma possiedono il grado di finitura generato dagli utensili usati nell’ultima lavorazione. Oltre alle eventuali

rigature esistono sempre micro asperità casuali definite rugosità. Quando la lubrificazione è insufficiente le creste

della rugosità delle facce entrano in contatto, favorendo vari

fenomeni, quali: asportazione del film di lubrificante, deformazione severa del metallo, incisione del metallo più tenero da parte delle asperità di quello più duro e grippaggio

o micro saldatura.

Le asperità micro saldate si spezzano al progredire del

moto, ma se ne formano altre più avanti. Si verifica così il

trasferimento di materiale da una superficie all’altra.