Sandoz Industrial Products S.p.A.

DICHIARAZIONE AMBIENTALE EMAS 2011-2013 – II° aggiornamento anno 2012

Sandoz industrial Products S.p.A. - Corso Verona, 165 – 38068 Rovereto (TN) – Italia

Dichiarazione ambientale edizione II° aggiornamento – MARZO 2013

Il Presente documento costituisce l’aggiornamento della dichiarazione ambientale 2011-2013

preparata in conformità al regolamento EMAS III.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

1

INDICE

Premessa

Termini e definizioni

Sandoz Industrial Products S.p.A.

Attività produttiva e servizi annessi

Gestione salute e sicurezza

Politica ambientale

Sistema di gestione ambientale

Individuazione aspetti ambientali e significatività degli impatti ambientali che tali aspetti

determinano

Aspetti ambientali diretti e loro impatto

Impatto visivo

Emissioni in atmosfera

Odori

Scarichi idrici

Gestione dei Rifiuti

Fabbisogni idrici

Consumo di risorse energetiche

Amianto

Rumore esterno

Materie prime impiegate e sostanze pericolose

Altri aspetti ambientali diretti

Aspetti ambientali indiretti e loro impatto

Questioni legate al prodotto

Comportamenti ambientali di fornitori ed appaltatori

Programma ambientale

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

2

Indirizzo

Corso Verona 165 – 38068 Rovereto TRENTO

Telefono

0464/451111

Telefax

0464/451114

E-Mail

[email protected]

Responsabile Salute –

Sicurezza – Ambiente

Ing. Agostino Peroni

Gestione contatti

con il pubblico

Ing. Agostino Peroni

Campo di applicazione

Produzione di principi attivi farmaceutici via

fermentazione, estrazione e sintesi

Codice NACE - ISTAT

21.1 (Fabbricazione di prodotti farmaceutici di base)

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

3

PREMESSA:

La decisione di aderire volontariamente al Regolamento EMAS si inserisce nelle politiche Novartis e

della Sandoz I.P. S.p.A. che vede come valore aziendale la tutela della sicurezza, della salute e

dell’ambiente, sia all’interno che all’esterno delle proprie unità produttive e che si impegna per uno

sviluppo dell’attività compatibile con la salvaguardia dell’ambiente attraverso l’adozione di un Sistema

di gestione ambientale e della sicurezza.

L’adozione di questo sistema ha portato un significativo contributo alla salvaguardia dell’ambiente e

costituisce un’occasione di miglioramento e di crescita dell’unità produttiva.

La Dichiarazione Ambientale per lo stabilimento Sandoz I.P. S.p.A. rappresenta un ulteriore stimolo

per migliorare i rapporti con il territorio e per tendere al miglioramento continuo nella gestione delle

tematiche ambientali, in piena sintonia con la Politica del gruppo Novartis.

I sistemi di gestione sono stati certificati dal punto di vista della gestione ambientale e della sicurezza

rispettivamente secondo le norme ISO 14001 e OHSAS 18001 nel febbraio del 2004.

SANDOZ I.P. il 15 dicembre 2005 ha ottenuto la registrazione EMAS II.

La presente Dichiarazione Ambientale è stata preparata in conformità ai requisiti del

Regolamento EMAS III (Regolamento n° 1221 del novembre 2009).

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

4

TERMINI E DEFINIZIONI (in riferimento al regolamento EMAS III)

Ambiente

Analisi ambientale

iniziale

APPA

Aspetto Ambientale

Area circostante al luogo in cui opera l’organizzazione, comprendente aria, acqua, terreni,

risorse naturali, flora, fauna, persone e loro interazioni; (in questo contesto l’area

circostante si estende dall’interno dell’organizzazione al sistema globale)

Un’esauriente analisi iniziale degli aspetti, degli impatti e delle prestazioni ambientali

connessi alle attività, ai prodotti o ai servizi di un’organizzazione

Agenzia Provinciale per la Protezione dell’Ambiente

Un elemento delle attività, dei prodotti o dei servizi di un’organizzazione che ha, o può

avere, un impatto sull’ambiente

Una valutazione sistematica,documentata, periodica e obiettiva delle prestazioni

ambientali di un’organizzazione, del sistema di gestione e dei processi destinati alla tutela

dell’ambiente

Audit Ambientale

Informazione generale al pubblico e ad altre parti interessate sui seguenti elementi

riguardanti un’organizzazione:

Dichiarazione

Ambientale

Impatto Ambientale

Obiettivo ambientale

Parti Interessate

Politica ambientale

o

struttura e attività;

o

politica ambientale e sistema di gestione ambientale;

o

aspetti e impatti ambientali;

o

o

programma, obiettivi e traguardi ambientali;

prestazioni ambientali e rispetto degli obblighi normativi applicabili in

materia di ambiente

Qualunque modifica dell’ambiente, negativa o positiva, derivante in tutto o in parte dalle

attività, dai prodotti o dai servizi di un’organizzazione;

Un fine ambientale complessivo, per quanto possibile quantificato, conseguente alla

politica ambientale, che l’organizzazione decide di perseguire;

Individui o gruppi di individui, interessati o influenzati dalle prestazioni ambientali

dell’organizzazione

Le intenzioni e l’orientamento generali di un’organizzazione rispetto alla propria

prestazione ambientale, così come espressa formalmente dall’alta direzione, ivi compresi il

rispetto di tutti i pertinenti obblighi normativi in materia di ambiente e l’impegno a un

miglioramento continuo delle prestazioni ambientali. Tale politica fornisce un quadro di

riferimento per gli interventi e per stabilire gli obiettivi e i traguardi ambientali;

Prestazioni Ambientali

I risultati misurabili della gestione dei propri aspetti ambientali da parte di

un’organizzazione;

Regolamento EMAS III

REGOLAMENTO (CE) n. 1221/2009 DEL PARLAMENTO EUROPEO E DEL CONSIGLIO

del 25 novembre 2009 sull’adesione volontaria delle organizzazioni a un sistema

comunitario di ecogestione e audit (EMAS)

Sistema di gestione

ambientale

La parte del sistema complessivo di gestione comprendente la struttura organizzativa,le

attività di pianificazione, le responsabilità, le pratiche, le procedure, i processi e le risorse

per sviluppare, mettere in atto, realizzare, riesaminare e mantenere la politica ambientale

e per gestire gli aspetti ambientali;

Traguardo ambientale

Un requisito di prestazione dettagliato, conseguente agli obiettivi ambientali, applicabile ad

un’organizzazione o ad una sua parte, che occorre fissare e realizzare al fine di

raggiungere tali obiettivi;

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

5

SANDOZ Industrial Products P. S.p.A. (Rovereto)

Lo Stabilimento Sandoz I.P. S.p.A. è ubicato a circa 2 km in direzione Sud-Ovest dalla periferia della

città di Rovereto, nella provincia di Trento, ed è inserito all’interno della relativa zona industriale

denominata “Bine Longhe”.

Nelle vicinanze dello stabilimento sono presenti i seguenti principali centri abitati :

CENTRO ABITATO

POPOLAZIONE (*)

Distanza dal confine

SANDOZ (km)

Lizzana

Frazione di Rovereto

1

Rovereto

37750*

2

Marco

Frazione di Rovereto

2,5

Mori

9.472*

3,5

(*) Dati ISTAT – aggiornamento 31 dicembre 2011

Viabilità d’accesso

Corso Verona, 165 - 38068 Rovereto, (TN)

Le principali vie di comunicazione nelle vicinanze dell’Azienda sono:

Autostrada A-22 del Brennero,

S.S. 12 del Brennero,

Ferrovia Verona - Bolzano.

Inoltre a circa 1.5 km dallo Stabilimento scorre il fiume Adige.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

6

Le principali industrie presenti nella zona industriale in cui è inserito lo stabilimento Sandoz I.P. S.p.A.

sono le seguenti:

Ragione Sociale

Pama S.p.A.

Marangoni Meccanica S.p.A.

Attività svolta

Produzione macchine utensili

Attrezzature meccaniche

In particolare, entro 1 km dal perimetro dell’impianto sono presenti alcuni insediamenti soggetti a

particolari cautele, come evidenziato nelle seguente tabella:

Tipologia

SI

X

X

X

X

X

Attività produttive

Case di civile abitazione

Scuole, ospedali, etc.

Impianti sportivi e/o ricreativi

Infrastrutture di grande comunicazione

Opere di presa idrica destinate al consumo

umano

Corsi d’acqua, laghi, mare, etc.

Riserve naturali, parchi, zone agricole

Pubblica fognatura

Metanodotti, gasdotti, acquedotti, oleodotti

Elettrodotti di potenza maggiore o uguale a 15 kV

NO

X

X

X

X

X

X

La società Sandoz Industrial Products S.p.A. ha sempre svolto un ruolo trainante nell’ambito

dell’economia del comprensorio della Vallagarina, che costituisce il maggiore polo produttivo

industriale della Provincia di Trento.

Le attività produttive svolte sono conformi agli elevati standard di qualità richiesti dal mercato, con

particolare riferimento ai requisiti fissati dal Ministero della Sanità, dal Food and Drug Administration

(FDA Americana) e dall’Organizzazione Mondiale della Sanità.

Informazioni significative Sandoz I.P. S.p.A.

ANNO 2009

Produzione totale a vendita (t)

Personale al 31 dicembre (n°)

Personale espresso come “personale a tempo pieno

equivalente”

Totale ore lavorate (h)

ANNO 2010

ANNO 2011

ANNO 2012

824

799

949

1259,114

156

158

153

150

265.164

262.210

241.558

264.857

Totale investimenti diretti HSE

251.000

528.000

773.380

1.5360

(Health – Safety- Environment) (€)

Totale personale impiegato nel

7

7

7,5

5,5

settore HSE (n°)

Nota: Rispetto alle informazioni fornite negli anni precedenti, non è più indicata la voce “Produzione totale generale

(compreso semilavorati) ”. In tale voce venivano sommati i quantitativi di “semilavorati isolati, scaricati” e i “ prodotti finiti

destinati a vendita” generati dalla loro successiva lavorazione. Tale valore, sebbene indicativo della complessità delle

lavorazioni che portano al prodotto a vendita, genera confusione se usato come termine di confronto rispetto alle risorse

utilizzate.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

7

La struttura organizzativa di Sandoz I.P. S.p.A.

SANDOZ I.P. S.p.A. occupa (al 31 marzo 2013) 158 dipendenti, così suddivisi:

DIPENDENTI SANDOZ I.P. S.p.A.

19

6

DIRIGENTI

21

9

LABORATORI

17

MAGAZZINI

MANUTENZIONE ‐

UTILITIES/WWTP

86

REPARTI DI PRODUZIONE

DIREZIONE‐AMMINISTRAZIONE‐

UFFICI TECNICI

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

8

PRODUZIONE

Complessivamente la quantità di prodotto finito è stata incrementata di circa il 25% rispetto al 2011.

L’aumento/modifica del pacchetto della produzione trova riscontro negli indicatori ambientali che

tuttavia non impattano significativamente sugli aspetti ambientali di SANDOZ S.p.A.

RISORSE FINANZIARIE INVESTITE

Dall’acquisizione del sito produttivo, avvenuta nel 1995, lo stabilimento è stato oggetto di notevoli

investimenti che ammontano a circa 200 Milioni di euro, e di questi, circa il 20% sono stati destinati

ad interventi direttamente legati al settore HSE.

Nel 2003 sono entrati in funzione, nuovi impianti ad alta tecnologia che fanno dello stabilimento una

delle realtà internazionali più avanzate nella produzione di principi attivi: vi sono stati destinati negli

anni 2002 e 2003 circa 60 milioni di euro.

L’incremento di investimento del 2007 e 2010 in raffronto ai rispettivi anni precedenti è

prevalentemente da imputarsi, nel primo caso, al potenziamento dell’impianto di sintesi dello

stabilimento, attività conclusasi del corso del 2008; nel secondo caso al potenziamento dell’impianto

di estrazione.

Per ogni modifica significativa da apportare agli impianti viene preventivamente presentato

all’Agenzia Provinciale per l’Ambiente uno screening* oppure una Valutazione di Impatto

Ambientale (VIA).

Nel corso dell’anno 2012 gli investimenti sono stati pari a 6,3 milioni di Euro ed hanno riguardato la

realizzazione di due digestori anaerobici con annessi gasometri ed infrastrutture, l’ installazione di

un cogeneratore azionato da motore endotermico e di un impianto di essiccamento dei fanghi.

* screening = La procedura di screening è una procedura tecnica - amministrativa volta ad effettuare una valutazione

preliminare della significatività dell'impatto ambientale di un progetto, determinando se lo stesso richieda, in relazione

alle possibili ripercussioni sull'ambiente, lo svolgimento successivo della procedura di valutazione dell'impatto

ambientale.

INVESTIMENTI EFFETTUATI DA SANDOZ I.P. S.p.A.

250,0

Milioni di €

200,0

150,0

100,0

50,0

0,0

1995 1996 1997 1998 1999 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 2011 2012

Investimento annuale

1,0

4,0

18,0 30,9 15,3 10,6 15,9 43,7

Investimenti Totali

1,0

5,0

23,0 53,9 69,2 79,8 95,7 139,4 164,4 172,1 173,0 175,1 179,6 182,5 183,8 188,0 190,5 196,8

25

7,7

0,9

2,1

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

4,5

2,9

1,3 4,169 2,5

6,3

9

SANDOZ NEL GRUPPO NOVARTIS

Sandoz industrial Product S.p.A. fa parte della Business Unit Active Pharma Ingredients

(produzione principi attivi), che a sua volta fa riferimento a SANDOZ, divisione di Novartis che si

occupa della produzione di farmaci equivalenti.

I farmaci equivalenti sono i farmaci non coperti da brevetto. Tali farmaci hanno le stesse proprietà

terapeutiche del prodotto brevettato, ma allo stesso tempo hanno un prezzo decisamente inferiore.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

10

ATTIVITA’ PRODUTTIVA E SERVIZI ANNESSI

Lo stabilimento di Rovereto è attivo dal 1968 nella produzione di principi attivi in bulk per l’industria

farmaceutica, utilizzati per la preparazione di specialità ad uso umano e veterinario.

Le attività hanno avuto inizio con la produzione di Tetraciclina, per passare poi alla produzione di

Rifampicina, Eritromicina, di Penicilline semisintetiche e di Cefalosporine.

Attualmente si producono Tiamulina, Potassio Clavulanato e Acido Micofenolico.

Le principali modifiche introdotte negli ultimi anni soggette a procedura di screening sono state:

-

Anno 2006: Avvio processo di produzione Simvastatina

Anno 2007:E stato ampliato il reparto di produzione Tiamulina, tale modifica non è

stata soggetta a procedura di screening in quanto costituiva un ampliamento

dell’esistente e non mutava le condizioni esistenti.

Anno 2008: Avvio processo di produzione Acido Micofenolico

Anno 2008: Avvio processo di produzione Pravastatina

Anno 2010: Ampliamento reparto Downstream con potenziamento dell’impianto di

produzione dell’Acido Micofenolico.

-

Attualmente SANDOZ I.P. S.p.A. ricopre un ruolo significativo nel mercato internazionale principi attivi

in “bulk”.

I prodotti in bulk vengono venduti, per poter essere avviati alla formulazione finale che porterà il

farmaco ad essere reso disponibile all’utilizzatore.

COMPOSTI

BASE

[Fermentazione]

INTERMEDI

[Estrazione/

Sintesi]

INGREDIENTI

ATTIVI

[Estrazione/

Sintesi]

LAVORAZIONI SANDOZ I.P. S.p.A.

FARMACI DA

BANCO

[miscelazione/

confezionamento

]

LAV. ESTERNE

Tipo di impianto e tecnologia di base adottata

Gli impianti, le tecnologie ed i processi presenti in Sandoz I.P S.p.A. sono quelli comuni agli impianti

di produzione di prodotti di base per industria farmaceutica, per via fermentativa o per sintesi chimica.

Gli impianti di produzione sono costituiti da:

fermentatori;

reattori di varia capacità e tipologia (acciaio inox, acciai smaltati etc.);

recipienti di varia capacità e tipologia;

scambiatori e condensatori;

filtri di diversa tipologia e materiale;

centrifughe;

essiccatori;

pompe e macchinario vario.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

11

Sostanze utilizzate/prodotte

Le esigenze produttive, connesse al ciclo di lavorazione della Sandoz I.P. S.p.A., comportano

l’utilizzo e la presenza di molte di sostanze, riconducibili a tre principali categorie:

Sostanze nutritizie usate per le fermentazioni: comprendono farine, amidi, zuccheri,

grassi di origine vegetale ed animale,

Chemicals e solventi: comprendono prodotti con differenti caratteristiche chimico,

fisiche e tossicologiche,

Produzione: antibiotici e principi attivi.

Scheda semplificata dei processi di produzione dei principi attivi

MATERIE PRIME: ZUCCHERI, GRASSI, FARINE, SALI MINERALI,

CHEMICALS

ENERGIA: ELETTRICA; TERMICA

INOCULI & PREPARAZIONE

TERRENI

FERMENTAZIONE

SINTESI

ESTRAZIONE

CRISTALLIZZAZIONE

ESSICCAMENTO

STOCCAGGIO

PRODOTTI

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

12

GESTIONE SALUTE E SICUREZZA

Sandoz I. P. S.p.A. considera come valore essenziale dell’azienda la tutela della sicurezza e della

salute. Sandoz è in possesso della certificazione OHSAS 18001.

Prevenzione infortuni

La prevenzione si applica sia ai dipendenti della società che a terzi operanti per motivi di lavoro

all’interno della SANDOZ I.P. S.p.A.

L’azienda si impegna quindi a richiedere costantemente anche ai propri appaltatori (sia imprese che

lavoratori autonomi) una analoga attenzione nel condurre a termine i lavori assegnati.

In quest’ottica particolare rilevanza assume una precisa e puntuale formazione del personale.

La particolare attenzione dedicata a questa tematica ha permesso di conseguire risultati

estremamente significativi nella prevenzione degli infortuni.

INDICE DI FREQUENZA INFORTUNI

LTAR (lost Time Accident Rate) = n° infortuni*20,000/ore lavorate anno

12

9

8

10

8

6

5

6

4

3

4

2

2

1

0

1992 1993 1994 1995 1996 1997 1998 1999 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 2011 2012

N° Infortuni Sandoz I.P. S.p.A.

LTAR Sandoz I.P. S.p.A.

LTAR

N° Infortuni

7

7

6

8

7

8

7

4

2

7

5

4,7

3,4

5,1

4,5

5

4,5

2,58

1,2

4,1

2,7

1

1

0,57 0,52

0

0

0

1

0

0

0

0

0

0

0

0

0,75

0

0

0

0

0

0

Gestione antincendio

Nelle normali condizioni di lavoro, l’incendio è un pericolo remoto, anche se risulta essere il più

temuto, per le sue possibili conseguenze.

Gli incendi possono provocare ingenti danni sia alle persone che alle cose, direttamente per

l’azione delle fiamme, dell’irraggiamento termico sviluppato (calore) e dei fumi di combustione

prodotti, sia indirettamente a seguito di crolli, esplosioni e danneggiamenti strutturali. Per

fronteggiare con adeguatezza e tempestività un’eventuale emergenza incendio, la SANDOZ I.P.

S.p.A. è dotata di propri Piani di Emergenza, di un corpo volontario di Vigili Ausiliari composto da

personale interno adeguatamente addestrato, e di impianti di rilevazione e spegnimento incendio.

Dall’anno 2006 l’azienda ha intrapreso uno specifico percorso formativo che mira ad abilitare

almeno il 90% del personale turnista dei reparti di produzione alla lotta antincendio e gestione delle

emergenze.

Nel maggio del 2013 è stata presentata l’attestazione di rinnovo periodico conformità antincendio.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

13

Piani di emergenza

Lo stabilimento SANDOZ I.P. S.p.A. è dotato di un Piano di Emergenza Interno di Stabilimento e di

singoli Piani di Emergenza di Reparto.

Questi documenti hanno lo scopo di stabilire delle procedure che permettano di gestire in modo

ottimale il personale e le attrezzature disponibili, al fine di far fronte ad una eventuale situazione di

emergenza che metta in reale o potenziale pericolo la salute e la vita delle persone, o provochi

danni al patrimonio aziendale.

Gestione delle emergenze

La gestione delle emergenze all’interno dello stabilimento Sandoz I.P. S.p.A. di Rovereto è

effettuata tramite l’applicazione di

NEM (Novartis Emergency Management)

PEI e PER

(Piano di emergenza interno e Piani di Emergenza di Reparto)

Novartis riconosce che, nonostante siano poste in atto tutte le misure precauzionali, ogni iniziativa

conserva un rischio residuo, e quindi i piani di emergenza e le relative organizzazioni sono

essenziali per tenere sotto controllo le conseguenze avverse delle situazioni al di fuori dell'ordinario.

L'organizzazione della "Gestione di Emergenza" presso la Novartis mira a gestire efficacemente

qualsiasi emergenza, in caso di incidente o altra situazione critica con potenziali effetti negativi alle

cose od alle persone, all'ambiente ed all'immagine della Società.

Salute

L’azienda applica uno specifico protocollo per il monitoraggio della salute dei propri dipendenti, che

consiste in:

Visite preventive e periodiche individuali

Monitoraggio degli inquinanti ambienti di lavoro (rumore, microclima, inquinanti aerodispersi,

onde elettromagnetiche ecc..) di area ed individuali.

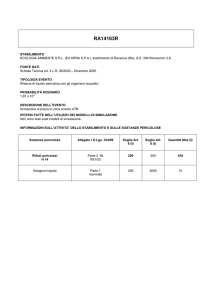

GESTIONE INCIDENTI RILEVANTI

Lo Stabilimento, per la tipologia e la quantità delle sostanze utilizzate, rientra nel campo di

applicazione del D. Lgs 334 del 1999 e successivi aggiornamenti (attuativo della direttiva 96/82/CE

cosiddetta “Seveso”).

Sandoz I.P. S.p.A. dispone, di un Sistema di Gestione della Sicurezza (SGS) che ha come obiettivo

la riduzione della possibilità di accadimento di qualunque evento lesivo per le persone, l’ambiente, e

le proprietà, ed il perseguimento di un continuo miglioramento delle condizioni e della qualità del

lavoro.

Sandoz I.P. S.p.A. ha provveduto a predisporre un Rapporto di sicurezza ed ad inviarlo, unitamente

alla scheda di informazione sui rischi di incidente rilevante per i cittadini ed i lavoratori a:

MINISTERO DELL’AMBIENTE E DELLA TUTELA DEL TERRITORIO E DEL MARE

PROVINCIA AUTONOMA DI TRENTO COMITATO AMMINISTRATIVO

VIGILI DEL FUOCO

COMMISSARIATO DEL GOVERNO

MUNICIPIO DI ROVERETO

Nel periodo compreso fra dicembre 2009 e marzo 2010 è stata effettuata da parte di una apposita

commissione una visita ispettiva (disposta dal Ministero dell’Ambiente e della Tutela del Territorio e

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

14

Mare ai sensi del DM 05 novembre 1997 e dell’art .25 del D.Lgs 334/99) allo stabilimento con le

seguenti finalità:

accertare l’adeguatezza della politica di prevenzione degli incidenti rilevanti posta in atto dal

gestore e dal relativo Sistema di Gestione della Sicurezza

condurre un esame pianificato e sistematico dei sistemi tecnici, organizzativi e di gestione

applicati nello stabilimento, al fine di verificare che il gestore abbia attuato quanto da lui

predisposto per la prevenzione degli incidenti rilevanti e per la limitazione delle loro

conseguenze.

In merito all’esito della verifica la Commissione ha rilasciato alcune raccomandazioni ma non sono

state formulate proposte di prescrizione. Tali raccomandazioni sono state gestite, nel corso del

2011, in accordo con il Comitato Tecnico Amministrativo preposto.

Esercitazione antincendio

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

15

POLITICA AZIENDALE

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

16

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

17

SISTEMA DI GESTIONE AMBIENTALE

L’ evoluzione gestionale di SANDOZ I.P. S.p.A.

1996

Lo stabilimento aderisce su base volontaria al programma Responsible care

2001

Si adotta un Sistema di Gestione della Sicurezza conforme alle prescrizioni del

D.Lgs 334/99 (Seveso)

Le preesistenti procedure operative e gestionali relative ad HSE entrano a far

parte del neonato SGS di Sandoz I.P. S.p.A.

2003

Il SGS viene trasformato in un Sistema di Gestione Integrata Sicurezza e

Ambiente in conformità alle norme OHSAS 18001 e ISO 14001

Ottenimento delle certificazioni OHSAS 18001 e ISO 14001

2004

Ottenimento della Certificazione UNI EN ISO 9001

2005

Ottenimento della registrazione EMAS

Ottenimento del Certificato Prevenzione Incendi

Ottenimento dell’autorizzazione ambientale integrata IPPC

Implementazione di una procedura di monitoraggio e comunicazione emissioni di

gas ad effetto serra (Emission Trading).

2007

Rinnovo Certificazione ISO 14001 e OHSAS 18001

2008

Conferma della registrazione EMAS fino a settembre 2011

2009-2010 Verifica disposta dal Ministero dell’Ambiente e della Tutela del Territorio e Mare

inerente alla prevenzione degli incidenti rilevanti (D.Lgs.334/99)

2010

Presentata richiesta riemissione dell’Autorizzazione Integrata Ambientale

2011

Conferma della registrazione EMAS fino a settembre 2014

2011

Ottenimento rinnovo dell’AIA - autorizzazione ambientale integrata (scadenza

2019)

2013

Ottenimento del Certificato Prevenzione Incendi

Il sistema di gestione integrato sicurezza/ambiente

SANDOZ I.P. S.p.A. ha predisposto e mantiene un Sistema di Gestione Integrato SA conforme alle

norme OHSAS 18001:2007 UNI EN ISO 14001:2004, al Regolamento EMAS III ed alla norma UNI

10617 (rischi da incidenti rilevanti).

La gestione controllata della documentazione del Sistema di Gestione Integrato viene assicurata

attraverso le attività di preparazione, verifica ed approvazione, distribuzione, archiviazione,

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

18

aggiornamento ed eliminazione come definito in una apposita SOP (Standard Operating

Procedures).

SANDOZ I.P. S.p.A. stabilisce, documenta e mantiene aggiornato il sistema di gestione integrata

migliorandolo continuamente e rispettando le norme e leggi di riferimento.

Il Sistema Integrato è documentato per mezzo di una serie di documenti che fissano le modalità

gestionali e operative per assicurare la sicurezza e salute nei posti di lavoro, il rispetto dell’ambiente

e la qualità dei prodotti offerti.

Tali documenti risultano così suddivisi:

Manuale Integrato SA –PIR (Sicurezza

Ambiente – Prevenzione Incidenti Rilevanti)

Standard Operating Procedures (SOP)

Registrazioni

Moduli di registrazione

Piani di Emergenza

Linee guida della casa madre

Dichiarazione Ambientale

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

19

Riportiamo di seguito i principali strumenti di analisi che fanno parte del sistema HSE

COMPETENZA

ASPETTO ANALIZZATO

VISITE PERIODICHE

IGIENE INDUSTRIALE

HEALTH [SALUTE]

VALUTAZIONE RISCHI

VERIFICHE GENERALI

ORGANIZZAZIONE

FORMAZIONE

CONFORMITA’ IMPIANTISTICA

VERIFICHE GENERALI

SAFETY

[SICUREZZA]

ORGANIZZAZIONE

FORMAZIONE

ADDESTRAMENTO

ANTINCENDIO

CONTROLLO DEI PRESIDI

AMBIENTALI (EMISSIONI)

VERIFICHE GENERALI

ENVIRONMENT

[AMBIENTE]

ORGANIZZAZIONE

FORMAZIONE

ADDESTRAMENTO

ANTINCENDIO

STRUMENTO DI ANALISI

SALUBRITÀ AMBIENTI DI LAVORO

SANITARIE AI DIPENDENTI

MONITORAGGI PERIODICI:

Microclima

Polveri

Rumore

Solventi

Amianto

Rischio chimico / cancerogeni

Uso VDT

Movimentazione carichi

Esposizione campi elettromagnetici

Esposizione rumore / vibrazioni

Esposizione amianto

ATEX

Autoverifiche (Audit interno)

Verifiche di gruppo (Novartis)

Ispezioni esterne (Enti di certificazione, organismi

competenti nazionali)

Procedure generali dello stabilimento

Procedure specifiche di reparto

Gestione emergenze

Generale

Specifica di reparto

Progettazione

Installazione

Uso

Manutenzione

Autoverifiche (Audit interno)

Verifiche di gruppo (Novartis)

Ispezioni esterne (Enti di certificazione, organismi

competenti nazionali)

-

Procedure generali dello stabilimento

Procedure specifiche di reparto

Gestione emergenze

-

Generale

Specifica di reparto

Progettazione

Manutenzione

Formazione ed addestramento specifico

Aria

Acqua

Suolo

Sottosuolo

Autoverifiche (Audit interni)

Verifiche di gruppo (Novartis)

Ispezioni esterne (Enti di certificazione, organismi

competenti nazionali)

Procedure generali dello stabilimento

Procedure specifiche di reparto

Gestione emergenze

Generale

Specifica di reparto

Progettazione

Manutenzione

Formazione ed addestramento specifico

-

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

20

INDIVIDUAZIONE ASPETTI AMBIENTALI E

SIGNIFICATIVITA’ DEGLI IMPATTI AMBIENTALI

CHE TALI ASPETTI DETERMINANO

Aspetto Ambientale = elemento di un’attività, prodotto o servizio di un’organizzazione che può

interagire con l’ambiente. Un aspetto ambientale significativo (AAS) è un aspetto ambientale che

determina un impatto ambientale significativo.

Aspetto ambientale diretto = aspetto inerente ad attività sotto il controllo gestionale

dell’organizzazione.

Aspetto ambientale indiretto = aspetto inerente ad attività per i quali l’organizzazione non può

avere un controllo gestionale totale.

Impatto Ambientale = qualunque modificazione dell’ambiente, negativa o benefica, totale o

parziale, conseguente ad attività, prodotti o servizi di un’organizzazione.

Sandoz I.P. S.p.A. ha identificato e valuta periodicamente gli aspetti ambientali che possono

determinare significativi impatti ambientali.

Ogni aspetto ambientale che determina un impatto ambientale viene valutato attribuendo ad esso

un FATTORE DI SIGNIFICATIVITÀ (S).

Criteri di valutazione degli aspetti ambientali diretti:

Questo fattore scaturisce dalla combinazione dei seguenti parametri:

la probabilità che l’evento accada (P);

la conformità legislativa (C) (il punteggio varia in relazione alla presenza di leggi ed alla presenza di limiti di

riferimento)

la quantificazione dell’impatto (per i consumi di risorse) / pericolosità (per le emissioni) (Q);

la migliorabilità delle attività da cui scaturisce l’impatto (M);

la sensibilità del contesto (territoriale, della collettività) (SC).

Criteri di valutazione degli aspetti ambientali indiretti

Questo fattore scaturisce dalla combinazione dei seguenti parametri:

la presenza di vincoli legislativi, normative di prodotto, specifiche di clienti (C);

l’importanza del miglioramento dell’aspetto ambientale indiretto (I);

la migliorabilità dell’impatto ambientale indiretto (M);

la sensibilità del contesto (territoriale, della collettività) (SC).

la possibilità per l’azienda di incidere sull’aspetto ambientale indiretto (P)

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

21

Revisione periodica degli aspetti ambientali

Il Responsabile del sistema di gestione Ambientale (RGA) provvede, in collaborazione con la

Direzione, a rivalutare ed eventualmente ad identificare eventuali nuovi aspetti ambientali.

Aspetti che determinano

impatti ambientali SIGNIFICATIVI per SANDOZ I.P. S.p.A

(elencati in ordine di significatività)

Diretti:

SCARICHI IDRICI (24)

SOSTANZE PERICOLOSE (24)

EMISSIONI IN ATMOSFERA (21)

RIFIUTI (21)

RUMORE (18)

BIODIVERSITA’ (15)

CONSUMO DI MATERIE PRIME (15)

CONSUMO DI RISORSE ENERGETICHE (15)

CONSUMO DI RISORSE NATURALI (15)

ODORI (15)

Indiretti:

COMPORTAMENTI AMBIENTALI DI FORNITORI ED APPALTATORI (18)

QUESTIONI RELATIVE AL PRODOTTO (15)

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

22

ASPETTI AMBIENTALI DIRETTI E LORO

IMPATTO

BIODIVERSITA’

Nonostante il sito produttivo Sandoz I.P. S.p.A sia inserito in un’area industriale dove non

sussistono particolari vincoli paesaggistici o naturalistici, per limitare al massimo l’impatto visivo dei

fabbricati, comunque imponenti, sono stati effettuati nel corso degli anni diversi interventi.

mascheratura arborea

scelte cromatiche poco impattanti ecc..

L’azienda ha destinato un’elevata percentuale della superficie utilizzata per aree verdi ed aiuole,

costantemente curate e manutenute.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

23

Attualmente lo spazio complessivo di 103.992 mq occupato da Sandoz I.P. S.p.A è cosi ripartito:

SUPERFICIE SANDOZ I.P. S.p.A.

Parcheggi

4%

31%

38%

Strade e piazzali

Aree verdi

4%

23%

Cantieri

Fabbricati e volumi tecnici

TIPOLOGIA

METRI QUADRI

Parcheggi

4.198 m²

Strade e piazzali

31.693 m²

Aree verdi

23.801 m²

Cantieri

4.307 m²

Fabbricati e volumi tecnici

39.993 m²

TOTALI

103.992

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

24

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

25

EMISSIONI IN ATMOSFERA

EMISSIONI DA COMBUSTIONE

Le emissioni derivanti da combustione dello stabilimento sono principalmente prodotte dalle caldaie

utilizzate per la produzione di vapore.

Lo stabilimento dispone di quattro caldaie di cui una sola, con una potenza di 7.753 kW, utilizzata a

pieno carico; una è dismessa e le altre due, con potenze di 7.753 kW e 15.700 kW, sono di riserva

per le punte di consumo.

Due caldaie sono attrezzate per la combustione dei gas di ventilazione cioè, per la termossidazione

dei composti organici volatili non clorurati non condensabili degli impianti di produzione e

stoccaggio, così da evitarne l’emissione in atmosfera.

Nel corso del 2011, una caldaia è stata attrezzata per la combustione si alcune miscele di solventi

esausti, non riutilizzabili nel ciclo produttivo, con conseguente recupero. Il cosiddetto processo di

“cocombustione” è stato avviato nell’aprile del 2012.

Altre fonti di emissione da combustione sono dovute alla presenza di due gruppi elettrogeni, due

piccole caldaie a servizio della centrale di decompressione metano, piani di cottura della mensa

interna e becchi bunsen da laboratorio. I gruppi elettrogeni sono alimentati a gasolio, le caldaie e i

becchi bunsen a metano, i piani di cottura della mensa sono invece alimentati a GPL.

Emissioni di gas ad effetto serra (protocollo di Kyoto)

Rientra tra queste emissioni la CO2 prodotta nei processi di combustione sopra descritti e per le

quali Sandoz I.P. S.p.A. dispone della relativa autorizzazione ministeriale. Lo stabilimento dispone

infatti di una quota di emissione annua assegnata pari a 15.206 per il periodo 2013-2020 (Sulla

base della deliberazione n. 20/2012 del comitato nazionale per la gestione della direttiva

2003/87/CE e per il supporto nella gestione delle attività di progetto del protocollo di Kyoto)

La quantità di CO2 emessa si determina facilmente e con ottima precisione sulla base del

combustibile consumato essendo quantitativamente del tutto trascurabile l’incidenza degli eventuali

incombusti.

Nel caso del gas naturale, la combustione di ogni Nm³ di gas naturale produce 1.96 kg di CO2.

Nel caso dell’olio combustibile, la combustione di ogni kg produce 3,13 kg di CO2 (valore

corrispondente ad un combustibile con contenuto di C pari all’86% in peso).

Nell’anno 2012 SANDOZ I.P. S.p.A ha emesso in atmosfera 11.316 tonnellate di CO2, pari al 56 %

delle quote assegnate dal Ministero dell’Ambiente (Dati convalidati sulla base del rapporto del 5

marzo 2013 rilasciato da Bureau Veritas).

Nel 2012 SANDOZ ha emesso 8,98 tonnellate di CO2 per ogni tonnellata di prodotto a vendita

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

26

EMISSIONE CO2

25.000 t

20.000 t

20.197 t

19.018 t

18.534 t

15.000 t

13.193 t

11.837 t

11.684 t

11.507 t

9.427 t

10.000 t

8.991 t

7.688 t

7.648 t

7.986 t

10.963 t

11.316 t

2011

2012

8.223 t

5.000 t

t

2000

2001

2002

2003

2004

2005

CO2 ‐ Emissione in atmosfera

2006

2007

2008

2009

2010

CO2 ‐ Emissione autorizzata

Tale risultato e’ stato reso possibile attraverso l’uso preferenziale di vapore fornito da Dolomiti

Energia (anziché di produzione interna), infatti questa fonte energetica non comporta emissione di

CO2 in quanto il vapore viene prodotto con calore di scarto, comunque disponibile nei fumi prodotti

dall’impianto di cogenerazione. In altre parole, la produzione del vapore fornito allo stabilimento

Sandoz I.P. S.p.A. non richiede l’utilizzo dei generatori di supporto, ovvero se il vapore non venisse

prelevato da Sandoz I.P. S.p.A., l’energia corrispondente verrebbe dispersa in ambiente sotto forma

di maggiore temperatura di scarico dei fumi.

Altre emissioni da prodotti della combustione

I prodotti della combustione del gas naturale, oltre ad azoto, vapor acqueo ed ossigeno, ed anidride

carbonica, contengono piccole quantità di ossidi di azoto e monossido di carbonio. Nel caso di

utilizzo di olio combustibile sono anche presenti ossidi di zolfo e polveri.

I valori di emissione specifica sono sostanzialmente stabili in quanto le caldaie utilizzate sono

dotate di regolazione automatica continua del rapporto aria/combustibile, permanentemente in

servizio.

Emissioni di CO (monossido di carbonio)

Le emissioni di CO sono trascurabili essendo al limite di rilevabilità degli strumenti di

monitoraggio. Dai dati di monitoraggio delle caldaie si ricava un emissione di 666 Kg

nell’anno 2012.

Emissioni di NOx (ossidi di azoto)

Le emissioni specifiche di NOx sono pari a circa il 40% del limite ammesso nel

funzionamento a gas naturale. Dai dati di monitoraggio delle caldaie si ricava un’emissione di

10.246 kg nell’anno 2012. Anche in questo caso, i contributi di gruppi elettrogeni e mensa

sono trascurabili quantitativamente.

Emissioni di SOx (ossidi di zolfo)

Le eventuali emissioni di SOx sono dovute esclusivamente all’eventuale presenza di zolfo

nei combustibili liquidi, fonte utilizzata son lo in caso di mancata fornitura del metano.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

27

Nell’anno 2012 l’uso di olio combustibile ha comportato un emissione di 106 Kg di SOx.

Sistema di monitoraggio in atto

Le emissioni dei generatori di vapore sono monitorate in continuo tramite misurazione, registrazione

ed invio quotidiano (entro le ore 01.00) all’Agenzia Provinciale Per l’Ambiente (APPA) dei valori

orari del giorno precedente per quanto riguarda :

tenore di ossigeno;

tenore di CO;

tenore NOx;

portata Nm3/h;

temperatura;

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

28

EMISSIONI DI COV (COMPOSTI ORGANICI VOLATILI)

Le emissioni in atmosfera dei processi produttivi sono dovute prevalentemente all’utilizzo di solventi

organici, necessari per i processi di estrazione e lavorazione dei principi attivi prodotti.

Strategia adottata da Sandoz I.P. S.p.A. per la riduzione delle emissioni di COV

Sin dal 1996, sia ai fini della prevenzione delle emissioni in atmosfera sia ai fini del miglioramento

del livello di sicurezza dei propri impianti, la Sandoz I.P. S.p.A. ha attuato una profonda

ristrutturazione degli impianti e delle attività produttive, comprendente in particolare:

la movimentazione di prodotti, reagenti e solventi con pompe e tubazioni chiuse;

lo scarico dei camion con collegamenti di bilanciamento dello sfiato;

il recupero e riutilizzo dei solventi mediante distillazione frazionata;

la riduzione dell’emissione di vapori di COV mediante condensazione e recupero a livello di

singola apparecchiatura o serbatoio di stoccaggio;

la riduzione delle quantità di gas di ventilazione emessa mediante l’impiego di collettori di

bilanciamento;

il collettamento generalizzato degli sfiati di stoccaggi ed apparecchiature di processo in

impianto di termossidazione (TNV);

l’impiego di componenti ad elevata classe di tenuta;

Nel corso del 2007 è cessato l’uso di solventi clorurati (Diclorometano), sostanza per la quale vige

l’obbligo di effettuare la dichiarazione al Ministero dell’ Ambiente PRTR (Pollutant Release and

Transfer Register).

L’insieme di questi provvedimenti, tutti indicati nella BREF* limita, per quanto tecnicamente

possibile le emissioni dirette in ambiente di COV. *BREF: acronimo di Bat Reference Report, rapporto sulle

migliori tecniche disponibili

Abbattimento con termoossidazione (TNV) dei COV nei gas di ventilazione

Nel 1996 Sandoz I.P. S.p.A. ha deciso di effettuare il trattamento preferenziale dei gas di

ventilazione contenenti COV non clorurati, utilizzando uno speciale sistema di collettamento e

termoossidazione dei gas di ventilazione prodotti dall’intero stabilimento, immettendoli nei focolari

dei generatore di vapore predisposti.

L’esperienza di gestione ha confermato la validità delle ipotesi progettuali e l’efficacia di questo

sistema. L’efficienza di abbattimento è del 100%.

Monitoraggi in atto

I monitoraggi delle emissioni vengono effettuati mediante:

misure periodiche nei punti di emissione convogliata;

bilanci di massa per la determinazione delle emissioni totali e diffuse.

Le concentrazioni di inquinanti nei punti di emissione convogliata sono stabilmente inferiori ai limiti

ammessi dalle vigenti norme.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

29

Il bilancio di massa dei solventi dello stabilimento Sandoz I.P S.p.A. effettuato in conformità alle

disposizioni legislative ha dato i risultati seguenti:

Emissioni di COV espresse come percentuale del solvente circolato

Emissione totale COV anno 2003

1,16%

Emissione totale COV anno 2004

1,59%

Emissione totale COV anno 2005

1,62%

Emissione totale COV anno 2006

0,37%*1

Emissione totale COV anno 2007

0,10%

Emissione totale COV anno 2008

0,06%

Emissione totale COV anno 2009

0,05%

Emissione totale COV anno 2010

0.04%

Emissione totale COV anno 2011

0.02%

Emissione totale COV anno 2012

0,03%

Limite di attenzione Sandoz I.P. S.p.A.

2,00%*2

Limite di legge

15,00%

*1 La sostanziale differenza registrata nei confronti del anno 2005 è da intendersi sintesi dei seguenti fattori:

- Riduzione delle emissioni convogliate attraverso modifica di apparecchiature impiantistiche che ne hanno reso possibile la connessione

al sistema di termoossidazione.

- E’ stato rivisto il bilancio di massa relativo ai solventi in uso. Ciò ha permesso identificare con maggiore accuratezza ulteriori quote di

solvente biodegradate nel depuratore interno. Riducendo così la quota incognita attribuita di regola prudenzialmente ad emissione

diffusa.

*2 A partire dal 2007 si è abbassato il limite di attenzione Sandoz I.P . S.p.A. dal 3% al 2%.

EMISSIONE TOTALE COV (Percentuale sul solvente ricircolato)

16%

14%

12%

10%

8%

6%

4%

2%

1,16%

1,59%

1,62%

0,37%

0,10%

0,06%

0,05%

0,04%

0,02%

0,03%

2006

2007

2008

2009

2010

2011

2012

0%

2003

2004

2005

COV ‐ Emissione complesiva in atmosfera (Percentuale sul ricircolato)

Limite di attenzione Sandoz I.P. S.p.A.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

Limite di legge

30

POLVERI

Allo scopo di limitare le emissioni di polveri da lavorazioni specifiche, nello stabilimento Sandoz I.P.

S.p.A.

le lavorazioni che possono generare polveri verso l’ambiente vengono effettuate in ambienti

dedicati ed appositamente attrezzati;

sono stati installati sistemi di captazione in prossimità del punto di produzione della polvere

od a servizio dell’intero locale;

il flusso aspirato viene convogliato in filtri a maniche in alcuni casi preceduti da cicloni, iin

alcuni casi, il trattamento dei flussi gassosi che possono contenere polveri (o solidi trascinati)

viene effettuato con abbattitori ad umido.

Tutto ciò è conforme alle migliori tecnologie applicabili.

I punti di emissione in atmosfera di polvere sono soggetti a campionamento e misura annuale i dati

ottenuti sono ampiamente entro i limiti autorizzati e in linea con quanto indicato nelle BAT.

L’emissione di polveri nell’anno 2012 è stata di 558 kg, dovute rispettivamente a 484Kg provenienti

da lavorazioni specifiche di processo e 74Kg da processi di combustione. L’aumento rispetto

all’anno precedente è dovuto all’incremento e variazione del mix produttivo.

Errata corrige: Nel 2011 era stato inserito erroneamente il solo dato inerente l’attività di combustione (25Kg) omettendo le polveri provenienti da lavorazioni specifiche di

processo pari a 229 Kg.

ODORI

Le potenziali fonti di odore sono prevalentemente riconducibili all’aria esausta in uscita dai

fermentatori e dall’impianto di trattamento acque.

Gli odori provenienti da queste fonti hanno una soglia di olfattibilità bassa e vengono trattati con

appositi impianti di abbattimento in prossimità dell’impianto.

Dalla fine dell’anno 2012 è iniziata l’operazione di essicazione dei fanghi che permette una

notevole riduzione della quantità di rifiuto prodotto.

Tale operazione ha causato un aumento

dell’impianto.

della quantità di emissioni odorose nelle vicinanze

E’ prevista nel corso dell’estate l’installazione di un abbattitore ad umido aggiuntivo.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

31

SCARICHI IDRICI

Convogliamento dei vari flussi di acqua

Tutti i reflui idrici provenienti dai reparti produttivi e dai relativi impianti di servizio scaricano nella

rete fognaria interna e sono collettati al depuratore, fatta eccezione per lo scarico dei servizi igienici

connesso direttamente nella fognatura delle acque nere della rete fognaria pubblica e quindi trattato

al depuratore comunale.

Lo stabilimento lavora in circuito chiuso, al fine di evitare potenziali rischi di sversamenti che

possano finire direttamente nei corsi d’acqua.

Depuratore

Il depuratore realizzato nello stabilimento SANDOZ I.P. S.p.A. è di tipo biologico, misto

aerobico/anaerobico, finalizzato all’abbattimento del COD, alla nitrificazione e successiva

denitrificazione (abbattimento dell’azoto) e defosfatazione delle acque trattate.

Vengono effettuate analisi quotidiane degli inquinanti allo scarico quali COD, NO2, NH4+, P.

Dal depuratore l’acqua trattata si scarica nella canalizzazione per acque bianche della rete

comunale di qui al Rio Coste e successivamente al Fiume Adige.

Riportiamo di seguito le concentrazioni medie e le quantità totali annue rilevate allo scarico

generale (anno 2012).

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

32

Emissione COD

120,0 mg/l

92,8% 93,5%

100,0 mg/l

92,5% 95,0%

Emissione COD

93,5%

92,8%

80,0 mg/l

250,00 t

218,27 t

80,00%

100,0 mg/l

80,0 mg/l

100,00%

194,71 t

200,00 t

150,00 t

60,0 mg/l

33,4 mg/l

33,2 mg/l

33,9 mg/l

28,8 mg/l

29,2 mg/l

17,1 mg/l

40,0 mg/l

20,0 mg/l

2007

2008

2009

2010

2011

127,72 t

40,00%

100,49 t

100,00 t

20,00%

0,00%

,0 mg/l

50,00 t

2012

,00 t

COD ‐ Concentrazione di emissione in acque superficiali

Limite attenzione Sandoz I.P. S.p.A.

Limite legge

Resa abbattimento COD

2007

82,64%

100,00%

91,38%

89,06% 85,14%

5,0 mg/l

3,3 mg/l

50,00%

0,6

84,94%

72,30%

5,00 t

,00 t

2007

90,57%

78,14%

81,39%

83,24%

60,00%

0,56 mg/l

0,42 mg/l

40,00%

0,46 mg/l

2011

2012

Azoto totale (N) ‐ Emissione complessiva in acque superficiali

11,67 t

12,00 t

9,45 t

10,00 t

9,21 t

0,0

2009

2010

2011

6,40 t

5,98 t

6,00 t

20,00%

4,00 t

0,00%

2,00 t

0,2

2008

2010

8,00 t

0,52 mg/l

2007

2009

EMISSIONE FOSFORO TOTALE (P‐PO4)

80,00%

0,80 mg/l

0,34 mg/l

2008

100,00% 14,00 t

1,00 mg/l

0,42 mg/l

14,50 t

10,00 t

2,6 mg/l 2,7 mg/l 2,2 mg/l

0,00%

0,4

15,07 t

4,3 mg/l

1,6

0,8

2012

18,04 t

15,47 t

EMISSIONE FOSFORO TOTALE (P)

1,0

18,66 t

15,00 t

5,5 mg/l

2007

2008

2009

2010

2011

2012

Azoto totale (N) ‐ Concentrazione di emissione in acque superficiali

Limite attenzione Sandoz I.P. S.p.A.

Limite legge

Resa abbattimento N

1,2

2011

27,00 t

20,00 t

,0 mg/l

1,4

2010

25,00 t

10,0 mg/l

8,0 mg/l

2009

EMISSIONE AZOTO TOTALE (N)

30,00 t

89,59%

73,73%

10,0 mg/l

2008

COD ‐ Emissione complessiva in acque superficiali

EMISSIONE AZOTO TOTALE (N)

15,0 mg/l

163,00 t

159,78 t

60,00%

4,49 t

2012

Fosforo totale (P) ‐ Concentrazione di emissione in acque superficiali

Limite attenzione Sandoz I.P. S.p.A.

Limite legge (IPPC)

Resa abbattimento P‐PO4

,00 t

2007

2008

2009

2010

2011

2012

Fosfoto totale (P‐PO4) ‐ Emissione complessiva in acque superficiali

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

33

GESTIONE DEI RIFIUTI

La gestione dei rifiuti all’interno dello stabilimento è gestita con apposite procedure interne che

consentono di mantenere un efficace ed attento controllo dalla fase di generazione del rifiuto fino

allo smaltimento effettuato secondo quanto previsto dal D.Lgs. 152/2006.

Lo stabilimento Sandoz I.P. S.p.A. ha applicato nel corso degli anni e continua ad applicare diversi

criteri per diminuire la quantità di rifiuti prodotti e per gestire nel miglior modo possibile il loro

smaltimento.

A partire dall’aprile 2013 la casa madre Novartis ha vincolato la qualifica dei nuovi gestori di rifiuti

all’esito positivo di un audit “Responsible Procurement”.

Il grafico di seguito riportato illustra il quantitativo di rifiuti prodotti negli ultimi anni suddiviso fra

pericolosi e non pericolosi.

14.000.000 Kg

1.500.000 Kg

12.000.000 Kg

1.300.000 Kg

1.100.000 Kg

Rifiuti

10.000.000 Kg

900.000 Kg

8.000.000 Kg

700.000 Kg

6.000.000 Kg

500.000 Kg

4.000.000 Kg

Produzione RIFIUTI PRODOTTI ‐ TOTALE PRODUZIONE

300.000 Kg

2.000.000 Kg

100.000 Kg

‐100.000 Kg

Kg

2007

2008

RIFIUTI PERICOLOSI

2009

2010

RIFIUTI NON PERICOLOSI

2011

2012

PRODUZIONE TOTALE A VENDITA

La tipologia e la quantità dei rifiuti prodotti è strettamente legata alla tipologia di mix produttivo.

L’aumento della produzione del potassio clavulanato e di acido micofenolico hanno comportato un

aumento della produzione di rifiuti (sono aumentati in maniera significativa i fanghi).

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

34

I rifiuti prodotti sono trattati come riportato nel grafico seguente

In linea con le linee guida della casa madre, Sandoz I.P. S.p.A. non conferisce alcuna tipologia di

rifiuto pericoloso in discarica.

I rifiuti NON PERICOLOSI sono inviati per il 99.85% a recupero e per il restante 0.15% ad

incenerimento.

I rifiuti PERICOLOSI sono inviati per il 98% a incenerimento e per il restante 2% a recupero.

Si evidenzia che il fango biologico viene lavorato in impianti di compostaggio per successivo

riutilizzo agronomico.

FABBISOGNI IDRICI

Il ciclo dell’acqua dello stabilimento segue lo schema sotto riportato (Dati 2012):

INGRESSO

Fonti di

approvvigiona

mento

Acqua potabile

da acquedotto

USO

6.577.233 m³

Utilizzo

USCITA

6.577.233 m³

Scarico

Acque nere

77.123 m³ Servizi igienici

8.950 m³ municipale

Acqua da pozzo

2.953.900 m³ Processo

1.941.126 m³

Acqua industriale

da acquedotto

3.546.210 m³ Raffreddamento*

4.627.157 m³

Depuratore*

6.577.233 m³

8.950 m³

6.568.283 m³

* Il dato relativo all’acqua usata nel sistema di raffreddamento non dispone di un totalizzatore,

pertanto il è calcolato per differenza rispetto all’acqua in ingresso rispetto agli altri usi noti. Lo

stesso dato è utilizzato per quantificare l’acqua in uscita dallo stabilimento.

Minimizzazione dei fabbisogni di acqua di processo

Nel gruppo Novartis e di conseguenza in Sandoz I.P. S.p.A., il risparmio di acqua è considerato fra

le priorità nella gestione della materia ambientale. La gestione delle risorse idriche e dei

corrispondenti scarichi è quindi oggetto di particolare cura.

I criteri applicati nello stabilimento Sandoz I.P. S.p.A sono conformi alle migliori tecniche di gestione

delle risorse degli scarichi idrici, in quanto:

sono già note, identificate e catalogate le fonti di acque di scarico

il riutilizzo dell’acqua è una realtà, in quanto l’anello secondario permette un significativo

risparmio, descritto più avanti

le portate di acqua sono dosate in funzione dei fabbisogni di processo ed è parzialmente

attuata la contabilizzazione dei prelievi delle varie utenze

sono ottimizzate le superfici di scambio termico

funzionano sistemi di termostatazione a controllo elettronico

si applicano processi a basso consumo di acqua

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

35

Dal punto di vista quantitativo, l’utilizzo prevalente dell’acqua nello stabilimento SANDOZ I.P. S.p.A.

è il raffreddamento a bassa temperatura. Un primo sostanziale risparmio di quantità d’acqua

utilizzata è stato ottenuto innalzando la temperatura delle acque scaricate allo scopo di ottimizzarne

l’utilizzo termico.

L’acqua che entra in stabilimento alla temperatura di 10°C, e che nel passato veniva scaricata alla

temperatura di 18 °C, a seguito della realizzazione di un anello secondario per il riciclo e riutilizzo

dell’acqua di raffreddamento ha consentito l’innalzamento della temperatura di scarico a 22°C.

Lo scarico di acqua della Sandoz I.P. S.p.A. avviene nella canalizzazione per acque bianche

comunale di cui costituisce il maggiore affluente costituendo normalmente circa il 90% della portata.

La temperatura di scarico (22°C) è lontana dal limite di 30°C imposto dall’autorizzazione integrata

ambientale 2011; la temperatura non aumenta più di 3°C nel raggio di 50 m.

Detta fognatura scarica a sua volta nel rio denominato Rio Coste. Anche considerando questo

punto il limite di temperatura massima e di aumento di temperatura nel raggio di 50 m è rispettato.

ALIMENTAZIONI ACQUA

8.000.000 m³

7.000.000 m³

6.000.000 m³

5.000.000 m³

3.546.210 m³

87.006 m³

77.123 m³

2.886.420 m³

2.953.900 m³

2011

2012

3.686.220 m³

4.000.000 m³

2.392.210 m³

2.481.526 m³

3.000.000 m³

3.149.490 m³

117.440 m³

109.523 m³

151.174 m³

2.000.000 m³

1.000.000 m³

3.776.780 m³

2.181.512 m³

155.981 m³

1.757.341 m³

1.579.370 m³

2008

2009

2.113.430 m³

m³

2007

Acqua emunta da pozzo

Acqua potabile da acquedotto comunale

2010

Acqua industriale da acquedotto comunale

La quantità di acqua utilizzata è strettamente legata alla tipologia di mix produttivo.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

36

CONSUMO DI RISORSE ENERGETICHE

L’energia consumata all’interno dello Stabilimento SANDOZ I.P. S.p.A. è della seguente tipologia:

Gas naturale / Olio combustibile (in caso di sospensione nell’approvvigionamento di gas metano)

Energia elettrica

Vapore

I consumi di energia relativi all’intero stabilimento sono così riassumibili:

700.000 GJ

1.400.000 Kg

600.000 GJ

1.200.000 Kg

500.000 GJ

1.000.000 Kg

400.000 GJ

800.000 Kg

300.000 GJ

600.000 Kg

200.000 GJ

400.000 Kg

100.000 GJ

200.000 Kg

GJ

2007

2008

2009

2010

2011

2012

TOTALE CONSUMO ENERGETICO

412.797 GJ

426.925 GJ

484.966 GJ

491.962 GJ

627.353 GJ

596.113 GJ

ELETTRICA

169.178 GJ

181.008 GJ

209.272 GJ

216.879 GJ

291.990 GJ

274.953 GJ

TELERISCALDAMENTO

106.890 GJ

109.663 GJ

131.026 GJ

126.360 GJ

138.661 GJ

119.027 GJ

COMBUSTIONE GAS FOSSILI

136.567 GJ

136.203 GJ

144.530 GJ

148.684 GJ

195.811 GJ

196.238 GJ

COMBUSTIONE OLI FOSSILI

162 GJ

51 GJ

138 GJ

39 GJ

891 GJ

2.936 GJ

0

GJ

GJ

GJ

GJ

2.959 GJ

1.046.000 Kg

776.000 Kg

824.000 Kg

799.575 Kg

948.784,4 Kg

1.259.114,0 Kg

COCOMBUSTIONE

PRODUZIONE TOTALE A VENDITA

Produzione a vendita

Consumo energetico

CONSUMO ENERGETICO ‐ TOTALE PRODUZIONE

Kg

Nel corso dell’anno 2012 si è verificato un minor consumo di risorse energetiche a fronte di un

aumento della produzione.

Tale situazione è collegata al mix produttivo; infatti è aumentato sensibilmente il prodotto

proveniente da sintesi (tecnologia di produzione molto meno energivora della fermentazione).

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

37

Recuperi di energia elettrica e termica

Dal 2006 è stato avviato un piano di risparmio energetico che ha permesso una notevole riduzione

del consumo di energia elettrica dello stabilimento e ad oggi gli impianti risultano pressoché allo

stato dell’arte, Sandoz I.P. S.p.A. comunque sempre alla ricerca di nuovi ambiti di intervento per

ottimizzare i consumi energetici, a tal fine il principale strumento è il monitoraggio dei consumi

elettrici e termici implementato nel corso del 2009.

I dati sono elaborati dal Comitato gestione energia, coordinato dall’ Energy Manager*, costituito nel

2008, che, si riunisce periodicamente con l’obiettivo di:

identificare (ricerca e/o raccolta di proposte) potenziali attività e/o progetti di risparmio

energetico

effettuare la valutazione tecnico/economica di attività e progetti e decidere quali

implementare

seguire la pianificazione e realizzazione di progetti ed attività approvati

valutare a consuntivo l’impatto di progetti ed attività implementate.

*Energy manager: Tecnico responsabile per la conservazione e l’uso razionale dell’energia [Rif. Art.19, L.10-91]

I progetti per il risparmio energetico sono dettagliati nel capitolo “obiettivi” della presente

Dichiarazione Ambientale.

AMIANTO

Presso il sito produttivo erano presenti circa 6500 mq di coperture in eternit giudicate in discrete

condizioni di conservazione in occasione del monitoraggio effettuato nel 2011.

Alla data attuale sono stati rimossi tutti i manufatti presenti nello stabilimento.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

38

RUMORE ESTERNO

Nel corso dell’anno 2010 sono stati effettuati dei nuovi rilievi ed è stata successivamente

aggiornata la relazione tecnica di verifica strumentale dell’impatto acustico verso l’ambiente

esterno relativo allo stabilimento della SANDOZ I.P S.p.A di Rovereto.

Riportiamo i punti di misura interessati dalle misure

Di seguito riportiamo i dati relativi alle misure effettuate nel corso dell’anno 2010 confrontate con i

dati relativi alle misure effettuate nel corso dell’anno 2003.

Valutazione del limite di emissione

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

39

Nell’anno 2011 sono state nuovamente effettuate le misure presso l’abitazione privata di Via

Pederzini 45, ricettore inserito in area di tipo misto (Classe acustica III).

Verifica limiti di emissione c/o abitazione

Dalla analisi diretta dei dati sperimentali di immissione sonora, si sono potuti calcolare i contributi

acustici emessi dallo stabilimento Sandoz (“differenza” tra rumore ambientale e rumore residuo):

Da questa verifica è risultato rispettato solo il limite di emissione diurno.

Il contributo acustico emesso dallo stabilimento, nel periodo notturno, supera il limite di 45,0 dB(A)

previsto dalla normativa vigente e quindi concorre al superamento del limite notturno di immissione.

A seguito della richiesta di revisione della zonizzazione acustica inoltrata da Sandoz al Comune di

Rovereto e all’Agenzia Provinciale per la Protezione dell’Ambiente, il comune di Rovereto prende

atto delle difformità presenti nella vigente zonizzazione acustica, evidenziando come sia emersa la

necessità di un aggiornamento sostanziale di detta zonizzazione per il superamento delle difformità

attualmente presenti. (Il limite sonoro per l’area attigua alla classe VI, in cui è inserita Sandoz, non

può differire più di 5 dB(A)).

Sandoz ha comunque provveduto all’insonorizzazione della torre di raffreddamento delle acque e

degli aeratori sommersi della vasca di raccolta acque reflue (azioni intraprese prima della

misurazione acustica del 2011 di cui sopra). Per ulteriori interventi è stato concordato in sede di

ottenimento della nuova Autorizzazione Integrata Ambientale, di procedere ad una nuova verifica

del rispetto dei limiti imposti a seguito della revisione della zonizzazione acustica comunale.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

40

Valutazione del livello differenziale

I rilevi effettuati hanno evidenziato la seguente situazione:

I limiti del criterio differenziale, sia per il periodo diurno, pari a 5 dB (A), sia per il periodo notturno

pari a 3 dB(A) risultano entrambi rispettati.

NB: (i dati esposti sono stati ricavati dalla relazione del tecnico competente in acustica )

MATERIE PRIME IMPIEGATE e SOSTANZE PERICOLOSE

MATERIE PRIME IMPIEGATE

Al fine dell’ottenimento dei prodotti finiti ed intermedi sono utilizzati i seguenti quantitativi di materie

prime (M.P.), delle quali più del 50% è recuperabile attraverso processi di recupero eseguiti

all’interno dello stabilimento in appositi impianti dedicati.

ANNO

2008

PRODUZIONE TOTALE A

VENDITA

776.000 Kg

2009

824.000 Kg

2010

799.575 Kg

2012

2011

948.784 Kg

1.259.114 Kg

MATERIE PRIME

14.238.119 Kg

14.583.040 Kg

14.526.157 Kg

19.026.523 Kg

16.452.748,Kg

CONSUMATE*

* M.P. Consumate: Materie prime impiegate nella fase di produzione e che non posso essere più riutilizzate perché

trasformate nel processo chimico/biologico o perché smaltite in quanto non recuperabili.

25,00

20,00

15,00

RAPPORTO: MATERIE PRIME CONSUMATE / PRODOTTO FINITO VENDUTO

13,19

18,35

13,11

17,70

18,17

20,1 Kg

10,00

13,1 Kg

5,00

0,00

2006

2007

2008

2009

2010

2011

2012

La variazione inerente il consumo di materie prime registrate negli ultimi anni e da imputarsi

sostanzialmente alla variazione dei mix produttivi.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

41

SOLVENTI

Il livello di recupero dei solventi utilizzati nello stabilimento è prossimo al 96%. Nel 2012 è stato

introdotto un quantitativo di solventi per i processi produttivi di 1.425 t a fronte di un totale ricircolato

pari a 32.695t

SOSTANZE BIO-CHIMICHE

Le esigenze produttive, connesse al ciclo di lavorazione della Sandoz Industrial Products S.p.A,

comportano l’utilizzo e la presenza di molte sostanze, riconducibili alle seguenti i categorie:

Sostanze nutritizie usate per le fermentazioni che comprendono:

farine, amidi, zuccheri, grassi di origine vegetale ed animale, sostanze per le quali

non è prevista nessuna classificazione di legge in quanto non pericolose;

Sostanze chimiche ed i solventi utilizzati per le fermentazione e per i processi di sintesi che

comprendono:

prodotti con differenti caratteristiche chimico, fisiche e tossicologiche e, quindi, degne

di attenzione anche sotto il profilo della pericolosità.

Le sostanze pericolose vengono utilizzate solo da personale esperto e con le precauzioni che la

legge, gli standard ed i regolamenti interni impongono.

Gli impianti produttivi sono progettati per operare normalmente a circuito chiuso. Le fasi di

manipolazione di materie prime e prodotti finiti sono eseguite utilizzando le migliori tecnologie

disponibili a salvaguardia della salute e della sicurezza del personale e dell’ambiente.

Controlli e monitoraggi periodici, permettono di escludere condizioni abituali o ricorrenti in cui vi sia

una esposizione ad inquinanti aerodispersi eccedenti rispetto ai limiti di riferimento .

REACH:

Dal 1° giugno 2007 è entrato in vigore il Regolamento REACH (CE) n. 1907/2006 del Parlamento

Europeo e del Consiglio che sostituisce buona parte della legislazione comunitaria in materia di

sostanze chimiche ed introduce un sistema integrato per la loro registrazione, valutazione,

autorizzazione e restrizione. REACH è l’acronimo di Registration, Evaluation, Authorization of

Chemicals.

Il REACH è un sistema teso a raccogliere tutte le informazioni sulle proprietà chimico/fisiche,

tossicologiche ed ecotossicologiche delle sostanze chimiche nonché sui diversi utilizzi che

comportino l’esposizione alle stesse dei lavoratori, dei consumatori e dell’ambiente. L'obiettivo

principale del REACH è di assicurare un elevato livello di protezione della salute umana e

dell'ambiente, inclusa la promozione di metodi alternativi per la valutazione dei pericoli che le

sostanze comportano.

II Regolamento REACH riguarda direttamente l’attività di Sandoz I.P. S.p.A. in quanto utilizzatore di

varie sostanze e preparati chimici e in particolar modo in quanto produttore di sostanze chimiche.

Sandoz I.P. S.p.A. ha già effettuato la pre-registrazione di 9 sostanze prodotte presso il sito e di 13

sostanze coinvolte nei processi di recupero.

Nel corso del 2010 si è provveduto alla registrazione dell’MPA.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

42

TABELLA RIEPILOGATIVA INDICATORI ANNO 2012

ASPETTO AMBIENTALE

RAPPORTO

VALORE

/PRODUZIONE

8,99

0,666 t

5,2*10-4

NOx

10,246 t

8,13*10-3

SOx

0,106 t

8.41*10-5

polveri

0,558 t

4,43*10-4

218,27 t

0,173

14,50 t

0,016

9,21 t

0,007

Acque nere

municipali

8.950 m3

7,11

Depuratore

6.568.283 m3

CO

COD

Azoto totale

SCARICHI

IDRICI

PRODUZIONE

A VENDITA

11.316 t

CO2

EMISSIONI

IN

ATMOSFERA

VALORE

Fosforo tot. [PO4]

1.259,114 t

5216,59

11.940,09 t

9,48

4.336,46 t

3,44

Energia totale

595.422 GJ

472,89

Energia elettrica

274.953 GJ

218,37

Teleriscaldamento

119.027 GJ

94,53

196.238 GJ

155,86

2.936 GJ

2,33

2.268 GJ

1,80

16.452,75 t

13,07

Non pericolosi

RIFIUTI

Pericolosi

ENERGIA

Combustione Gas

fossili

Combustione oli

fossili

Cocogenerazione

MATERIE

PRIME

Materie prime

consumate

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

43

ALTRI ASPETTI AMBIENTALI DIRETTI

Alcuni aspetti ambientali sono stati giudicati “Non significativi” per quanto riguarda le attività di

Sandoz I.P. S.p.A..

EMISSIONI ELETTROMAGNETICHE

Sandoz I.P. S.p.A., nel 2001, 2003 e 2012 ha eseguito misurazioni strumentali di intensità di campi

elettromagnetici con lo scopo di individuare l’intensità di campo elettrico e magnetico nei pressi di

tutti quei reparti e luoghi di lavoro in cui, la presenza di quadri elettrici o particolari impianti, si

presumeva che potesse esserci un’esposizione per i lavoratori non trascurabile, in riferimento ai

limiti massimi fissati dalle leggi vigenti.

La valutazione ha evidenziato come i valori di campo elettrico e magnetico dell’area in oggetto sono

decisamente inferiori ai limiti di azione e di esposizione per i lavoratori fissati nel D.Lgs. 257/07.

SUOLO E SOTTOSUOLO

Presso il sito produttivo di Rovereto, non esiste alcun serbatoio interrato.

E’ attualmente attivo un sistema di monitoraggio con 5 piezometri sui quali vengono effettuate

mediamente quattro analisi annue al fine di verificare eventuali inquinamenti del sottosuolo.

La relazione e le analisi inerenti ai piezometri sopracitati sono inviati con cadenza annuale

all’Agenzia Provinciale per la Protezione dell’Ambiente.

La squadra di vigili ausiliari interna è addestrata per eventuali operazioni di bonifica a seguito di

sversamenti, questi ultimi sono altamente improbabili essendo i serbatoi di stoccaggio inseriti in

bacini di contenimento.

Si evidenzia altresì che eventuali sversamenti vengono collettati nel sistema fognario e da qui inviati

alla vasca di emergenza a servizio del depuratore (3500 mc) e poi trattati dell’impianto di

depurazione.

Eventuali piccoli sversamenti si gestiscono con l’utilizzo locale di sostanze assorbenti.

Non si sono mai verificati nel corso degli anni sversamenti significativi con possibilità di

contaminazione del suolo/sottosuolo.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

44

Sostanze lesive per l’ozono e gas fluorurati ad effetto serra

Sandoz Industrial Products S.p.A tramite fornitori qualificati effettua periodicamente la

manutenzione degli impianti che contengono gas lesivi per l’ozono e gas fluorurati ad effetto serra

in quantità superiore ai 3 kg come previsto dalla normativa vigente e ne registra gli esiti sugli

appositi libretti di impianti.

QUANTITATIVI GAS REFRIGERANTI

350 Kg

317 Kg

300 Kg

250 Kg

244 Kg

204 Kg

200 Kg

150 Kg

97 Kg

100 Kg

50 Kg

Kg

4 Kg

R22

R134A

4 Kg

R407C

R410A

R422D

R404A

PCB e PCT (policlorobifenili e policlorotrifenili)

Non è presente nel sito produttivo alcun trasformatore contenente PCB e PCT; nel corso degli anni

si è provveduto a smaltire le apparecchiature elettriche contenenti tali sostanze come da

prescrizioni vigenti.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

45

ASPETTI AMBIENTALI INDIRETTI E LORO

IMPATTO

QUESTIONI RELATIVE AL PRODOTTO

SVILUPPO E PROGETTAZIONE NUOVI PRODOTTI

Lo sviluppo e la progettazione di nuovi prodotti viene sempre effettuata prendendo in

considerazione la significatività degli impatti ambientali che si vanno ad indurre.

Prima di procedere alla realizzazione di nuove produzioni Sandoz I.P. presenta all’APPA

(Agenzia provinciale per l’ambiente) lo screening oppure un progetto di VIA (Valutazione

Impatto Ambientale). Solamente in seguito all’approvazione si iniziano le prove per la

produzione.

PRODUZIONE E COMMERCIALIZZAZIONE DEL PRODOTTO

La gestione della commercializzazione del prodotto spetta alla casa madre e SANDOZ I.P.

non ha alcun potere decisionale su questo aspetto. Gli imballi interni utilizzati per

confezionare i prodotti intermedi sono riutilizzati.

LOGISTICA DEI TRASPORTI

Normalmente la totalità della merce prodotta viene consegnata presso la casa madre di

Kundl, e questa circostanza permette di ottimizzare il carico dei mezzi al fine di limitare il

numero di viaggi effettuati.

La movimentazione delle merci utilizzate e prodotte dallo stabilimento Sandoz I.P. S.p.A. di

Rovereto avviene esclusivamente su strada.

Il trasporto su strada è regolamentato dalle norme ADR che riguardano in particolare le

modalità di trasporto e l’etichettatura delle merci, la tipologia, le dotazioni di sicurezza e le

modalità operative del veicolo.

SANDOZ I.P. verifica che i trasportatori incaricati di effettuare la movimentazione di prodotti

soggetti all’ADR posseggano le dotazioni di sicurezza previste e sia stato nominato il

Consulente per il trasporto delle merci pericolose.

Complessivamente il numero di automezzi in entrata ed in uscita dallo stabilimento è di circa

(650 mezzi all’anno), dei quali 500 in entrata e 150 in uscita.

La movimentazione di mezzi globale risulta di circa 3,5 mezzi giornalieri, un numero che ha

portato a considerare, vista la zona in cui è ubicata Sandoz I.P. S.p.A., tale aspetto non

significativo.

Dichiarazione ambientale – Dati disponibili al 31 marzo 2013

46

COMPORTAMENTI

APPALTATORI

AMBIENTALI

DI

FORNITORI

ED

Sandoz I.P. ha provveduto ad informare tramite i documenti contrattuali tutti i fornitori sulle

regole vigenti all’interno dello stabilimento per il rispetto dell’ambiente e per garantire la

sicurezza e l’igiene del lavoro

FORNITORI DI MATERIE PRIME

La fornitura delle materie prime è condizionata dalla necessità di rispettare specifiche e

capitolati che limitano la possibilità di scelta per l’azienda.

FORNITORI DI ALTRE SOSTANZE (Detergenti, chemicals di consumo ecc..)

La quantità di sostanze quali detergenti, sostanze chimiche ecc.. che non rientrano nella

categoria precedentemente descritta è limitata.

L’azienda sceglie i fornitori in totale autonomia senza essere assoggettata a particolari vincoli,

ma le limitate quantità approvvigionate rendono minimale il potere di influenza sugli stessi.

FORNITORI DI SERVIZI (smaltitori, destinatari di rifiuti ecc..)

Le quantità di rifiuti prodotti e l’attenzione dedicata da SANDOZ a questa tematica ha fatto si

che negli anni siano stati individuati dei partners (trasportatori e smaltitori) affidabili ed