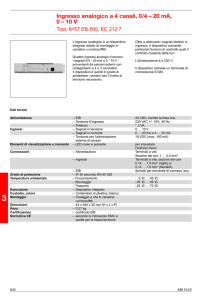

Queste note sono da intendersi per uso interno

degli allievi del corso e sono state redatte

sfruttando anche immagini e materiali

tratti da testi vari e da Internet

L'automazione nei processi industriali

Un processo industriale è l‟insieme delle operazioni che concorrono a trasformare le caratteristiche e le

proprietà di materiali, tipi di energia e/o informazioni in accordo con un obiettivo predeterminato.

Un impianto industriale è l‟insieme di macchine, apparecchiature e mezzi necessari al processo industriale.

In un impianto industriale il flusso principale di input-output è sempre accompagnato da un flusso di servizio

necessario al corretto funzionamento dell‟impianto stesso.

Macchina impacchettatrice industriale

Linea di produzione robotizzata

Negli impianti industriali di tipo automatizzato, i processi sono pilotati da un controllore di processo (PCS, “Process

Control System”) costituito da un‟unità di calcolo che genera i comandi necessari al corretto funzionamento

dell‟impianto e ne sorveglia lo stato.

Il controllore di processo in base alle informazioni ricevute dai sensori ed al

programma di processo contenuto nella memoria agisce sull‟impianto attraverso gli attuatori, in modo di soddisfare

le specifiche richieste.

L‟interfaccia bidirezionale tra l‟impianto industriale (o unità operativa), ed il controllore di processo (o unità

operatrice) è costituita dall‟insieme di sensori e di attuatori.

I sistemi singolo ingresso - singola uscita con controllo mediante retroazione dell‟uscita sono fra i più

comuni in campo industriale.

Il sistema da controllare e il controllore possono essere rappresentati mediante le rispettive funzioni di

trasferimento Gs(s) e Gc(s).

Le variabili di sistema sono:

il riferimento da inseguire r(t)

l‟uscita da controllare y(t)

l‟ errore e(t) = r(t)-y(t)

la variabile di controllo u(t)

Il procedimento di sintesi del regolatore in retroazione può essere così riassunto:

I.

Determinazione (analitica o sperimentale) di un modello del sistema da controllare.

Se il sistema è lineare a singolo ingresso e singola uscita è possibile identificare una funzione

complessa a variabile complessa Gs(s) (la cosiddetta funzione di trasferimento) che ne descrive

completamente il comportamento statico e dinamico.

II. Definizione delle specifiche di controllo.

In genere interessa imporre al sistema un errore a regime nullo ed un tempo di assestamento

fissato.

III. Sintesi del controllore.

In base al modello del sistema è possibile, tramite opportune metodologie, progettare i parametri di

un sistema di controllo (rete correttrice, PID, etc.) che garantisca il rispetto delle specifiche

assegnate.

Sintetizzata la legge che il controllore di processo deve elaborare, si passa all‟implementazione pratica.

Per far ciò è necessario definire i dispositivi e le modalità per:

Convertire le grandezze fisiche coinvolte nel processo da controllare in segnali elettrici di piccola

potenza (sensori).

Convertire i segnali elettrici corrispondenti alle variabili fisiche in dati numerici da inviare in

ingresso al controllore di processo (ADC).

Convertire i dati numerici in uscita dal controllore di processo in segnali elettrici (DAC).

Convertire i segnali elettrici corrispondenti alle uscite del controllore in variazioni dello stato del

processo (attuatori).

L‟effettiva implementazione del sistema di controllo comporta quindi due ulteriori passi:

IV. Selezione dei dispositivi

Il progettista deve scegliere quali sensori, attuatori, quale calcolatore (programmato in quale

linguaggio), occorre utilizzare per implementare efficacemente l‟algoritmo di controllo.

V.

Verifica delle specifiche reali

Il sistema ottenuto differisce dal modello ideale rappresentato dall‟anello chiuso in retroazione per

svariate ragioni (discretizzazione, dinamiche non modellate di sensori e trasduttori, ecc.), quindi

occorre riconsiderare il progetto per tenere conto di questa nuova situazione.

Il corso di “Sensori ed Attuatori” ha lo scopo di introdurre alcuni argomenti relativi alle tecnologie ed ai

dispositivi utilizzati per la realizzazione pratica dei sistemi di controllo, ad integrazione delle nozioni

teoriche fornite dai corsi di base di Automatica, Elettronica ed Informatica.

Computer Integrated Manufacturing

Con Computer Integrated Manufacturing (CIM) si intende una metodologia di impiego articolato e cooperante

delle tecnologie informatiche nei processi di progettazione, produzione e distribuzione di beni e servizi.

La metodologia CIM viene implementata in tutti quegli ambiti in cui le funzioni dell‟impresa possono essere

assistite da un elaboratore e controllate da esso (dunque ottimizzate) con un alto livello di integrazione.

La metodologia CIM si esplica a più livelli del processo produttivo; per visualizzare tutti questi livelli è

convenzione far riferimento alla cosiddetta “piramide CIM”.

Ad ogni livello della piramide CIM vengono eseguite tre categorie di funzioni ase comuni:

Gestione dal livello superiore, ossia scomposizione dei comandi ricevuti in sottocompiti;

Gestione del proprio livello, cioè assegnazione dei sottocompiti e delle risorse e attuazione dei

sottocompiti del livello;

Gestione verso il livello inferiore: assegnazione dei sottocompiti e delle risorse ed analisi delle

informazioni di risposte ricevute dal livello inferiore.

Livello 0: Processi industriali

E‟ costituito dalla struttura fisica dei processi, cioè dai dispositivi che rendono possibili le azioni di movimento,

lo scorrere di flussi di energia, le reazioni chimiche.

Livello 1: Sensori ed attuatori

E‟ costituito dall‟insieme dei sensori, degli attuatori e dei trasduttori, cioè dai dispositivi che vengono

interfacciati direttamente alla struttura fisica del processo, costituendo la sezione di input-output dal sistema

di controllo. La funzione di tale livello è quella di riportare al livello 2 lo stato delle variabili di processo e di

attuare i comandi da esso ricevuti. Il livello di intelligenza richiesto è basso, dovendo i dispositivi coinvolti

soltanto trasdurre le grandezze fisiche di varia natura in segnali tipicamente elettrici (e viceversa).

Livello 2: Unità operatrici

E‟ costituito dai controllori (di tipo automatico e/o semiautomatico) interfacciati con i sensori e gli attuatori dei

dispositivi meccanici facenti parte della stessa unità operatrice. Le apparecchiature di tale livello sono :

PLC (Programmable Logic Controller), ossia controllori a logica programmabile;

DCS (Distribuited Control System), ossia semplici sistemi di controllo distribuito;

CNC (Computer Numeric Controller), cioè centri di lavorazione a controllo numerico.

Le funzioni svolte sono la regolazione diretta delle variabili, la realizzazione sequenziale di operazioni e di

interblocchi, ecc. Tali operazioni non sono in genere molto complesse, ma devono essere coordinate con

quelle eseguite da altre unità operatrici mediante il controllo di livello superiore.

Gran parte delle informazioni tra i vari livelli, sono veicolate da bus di comunicazione, che svolgono un

ruolo indispensabile per l‟integrazione dei diversi componenti dei sistemi di produzione industriale.

Sensori

I sensori sono dispositivi che rilevano una grandezza fisica e la convertono in un formato adatto

alla elaborazione elettronica. Grazie alle informazioni sul processo acquisite dai sensori, l‟unità di

governo mantiene traccia dello stato di funzionamento della parte operativa.

I sensori si possono classificare in base al tipo di segnale che forniscono in:

sensori analogici: forniscono un segnale elettrico continuo compreso in un certo intervallo

di valori (per es. sensori di temperatura, sensori di pressione, ecc...). Quando l‟unità di

governo è implementata da un elaboratore elettronico occorre utilizzare un dispositivo di

conversione del segnale dal formato analogico a quello digitale (Convertitore Analogico–

Digitale, A/D).

sensori digitali: forniscono una informazione direttamente utilizzabile da un elaboratore

elettronico.

I sensori digitali possono essere suddivisi in base al contenuto informativo dei segnali digitali forniti in:

Sensori logici: hanno una uscita di tipo booleano, codificata usualmente con la cifra “1” (vero, presenza) e “0”

(falso, assenza). Tipici sensori logici sono i sensori che segnalano il fine–corsa di un movimento, la presenza–

assenza di un pezzo da lavorare, ecc... .

Sensori codificati: forniscono una informazione di tipo numerico intrinsecamente discretizzata ed

opportunamente codificata in una stringa di bits (es. contatori di impulsi, ecc.).

I dispositivi con sensore analogico e convertitore A/D integrato non sono sensori codificati, in quanto la risoluzione

della parte di conversione può essere aumentata a piacere mantenendo la parte di misura inalterata, cosa

impossibile per un sensore per sua natura codificato.

Sensori

Posizione

Temperatura

Potenziometro

Trasformatore differenziale – LVDT

Resolver

Encoder

TermocoppieTermoresistenza - RTD

Termistori

Sensori a Circuito Integrato

Corrente

Velocità

Dinamo Tachimetrica

Deformazione

Estensimetro

Forza, Coppia e Pressione

Estensimetri su strutture meccaniche

A shunt resistivo

Ad effetto Hall

Tecnologie Realizzative

•

Tradizionale (resistivi, capacitivi, induttivi)

•

A semiconduttore (dispositivi integrati, funzionamento limitato in temperatura, basso costo)

•

Optoelettronica (ambienti aggressivi, vasto range di temperature ma limite di sensibilità, il costo può

essere alto)

Attuatori

Gli attuatori sono dispositivi che consentono di trasformare in modo controllato una

energia “sorgente” (elettrica, pneumatica o idraulica) in un‟altra forma di energia

(solitamente meccanica).

Gli attuatori in generale si distinguono in classi differenti in base a:

ENERGIA CONVERTITA

idraulica

pneumatica

elettrica

VARIABILI CONTROLLATE

spostamento

forza

velocità

composto

funzionale (programmabile)

TIPO DI MOVIMENTO

lineare-rettilineo

rotativo

TIPO DI CONTROLLO

ad anello aperto

ad anello chiuso

Attuatori idraulici

Attuatori Pneumatici

Attuatori Elettrici

Terminologia e definizioni generali

L‟obiettivo di un sistema di misura è quello di fornire al sistema di controllo un‟indicazione sullo stato di un

sistema fisico.

Il modo più semplice per misurare una grandezza è quello di eseguire un confronto con un campione

predefinito.

Molto spesso il metodo di misura diretta per confronto non è in pratica applicabile, in tal caso è necessario

eseguire una misura indiretta, trasformando la grandezza da misurare in un‟altra più facilmente

confrontabile con un campione.

La misura indiretta richiede un elemento, il sensore, che modifica la natura fisica della grandezza da

misurare producendo un segnale (in genere elettrico) univocamente legato alla grandezza iniziale, ma più

adatto ad eseguire le operazioni di confronto e di elaborazione della misura.

Terminologia e definizioni generali

La definizione di sensore data dall‟ International Electrotechnical Commission (IEC) è:

“L‟elemento primario di una catena di misura che converte la variabile d‟ingresso in un segnale adatto alla misura”

Terminologia e definizioni generali

La definizione di trasduttore data dall‟ International Electrotechnical Commission (IEC) è:

“Dispositivo che accetta un‟informazione nella forma di una variabile fisica (variabile d‟ingresso) e la trasforma in una

variabile d‟uscita della stessa o di diversa natura in accordo con una legge nota”

Il trasduttore quindi può essere identificato con l‟intera catena di misura, mentre il sensore è il primo elemento della

stessa catena di misura.

In molti casi la distinzione tra sensore e trasduttore non è così netta e molto spesso nella letteratura tecnica e nella

pratica comune i due termini sono utilizzati come sinonimi.

Terminologia e definizioni generali

Le grandezze fisiche oggetto di misura da parte dei trasduttori possono essere classificate in:

grandezze continue, che possono assumere valori continui all‟interno di un certo intervallo (es.

temperatura di un utensile, velocità di rotazione di un motore, ecc...).

grandezze discrete, che assumono un insieme discreto di valori (es. verso di rotazione di un motore,

numero di pezzi lavorati al minuto, ecc...).

Le informazioni associate alle grandezze fisiche sono dette segnali.

le grandezze continue sono descritte da segnali analogici.

[

segnali logici, nel caso si abbiano due valori

ammissibili

le grandezze discrete sono descritte da:

segnali codificati, se il numero di valori ammissibili è

superiore a due

Terminologia e definizioni generali

Il principio di funzionamento di un sensore è basato su una legge fisica nota che regola la relazione tra la

grandezza fisica da misurare e una grandezza elettrica d‟uscita.

Un esempio di sensore è la termoresistenza (sensore di temperatura).

La resistività si modifica al variare della temperatura.

R

Vm

I ref

1

1

l

S

1

1

c

1

1

R R1

R1

Per poter acquisire il segnale occorre fornire una corrente (o una tensione) e misurare poi la tensione

(corrente) generata.

Classificazione dei sensori

In base alla grandezza da misurare

In base al principio fisico utilizzato

Classificazione dei sensori

In base alle caratteristiche energetiche:

Sensori attivi: convertono direttamente l‟energia dell‟ ingresso in energia di uscita, senza

l‟ ausilio di sorgenti esterne.

Sensori passivi: richiedono una sorgente esterna di energia.

Classificazione dei sensori

In base al tipo di segnale che forniscono:

sensori analogici: forniscono un segnale elettrico continuo a risoluzione infinita, l‟uscita cioè può

assumere infiniti valori all‟interno di un dato intervallo.

sensori digitali: forniscono una informazione di tipo numerico con risoluzione finita, l‟uscita cioè può

assumere solo un numero finito di valori all‟interno di un dato intervallo.

Sensori logici: hanno una uscita di tipo booleano, codificata usualmente con la cifra “1”

(vero, presenza) e “0” (falso, assenza).

Sensori codificati: hanno un‟uscita numerica codificata in una stringa di bits.

Errori di acquisizione del segnale

L‟operazione di acquisizione del segnale da parte di un trasduttore è inevitabilmente affetta da errori

dovuti alla non idealità del componente e della catena di amplificazione ed acquisizione del segnale

stesso.

Si intendono per errori le cause che fanno si che l‟indicazione della misura non corrisponda esattamente

alla grandezza da misurare.

Gli errori possono essere classificati come:

Errori sistematici - Un errore è sistematico se, fissate le condizioni sperimentali, in grandezza e

segno ha la stessa influenza sul risultato della misura.

Errori casuali - Errori la cui influenza sulla misura può cambiare in grandezza e segno se si

ripete la procedura di misurazione. (Le condizioni ambientali sono sorgenti di errori casuali se

non vengono monitorate o se non si conosce la loro influenza sulla grandezza da misurare,

diversamente possono essere sorgenti di errore sistematico).

Errori grossolani - Errori che riguardano l‟operatore o guasti dello strumento.

Caratteristiche metrologiche dei trasduttori.

Le caratteristiche di funzionamento dei trasduttori possono essere raggruppate in tre categorie.

Caratteristiche statiche - Si riferiscono a condizioni di funzionamento in cui viene variata molto lentamente la

variabile di ingresso del sensore, registrando la corrispondente variabile di uscita.

Caratteristiche dinamiche - Se la variabile di ingresso varia velocemente l‟uscita può evidenziare

un‟attenuazione rispetto alla caratteristica statica ed un ritardo. La caratteristica dinamica del trasduttore

pone un limite alla banda passante di tutto il sistema di controllo.

Specifiche statistiche ed ambientali - E‟ praticamente impossibile realizzare un dispositivo che operi per un

tempo illimitato, mantenendo costanti le proprie caratteristiche e il cui funzionamento non venga influenzato

da altre grandezze fisiche oltre quella misurata. Ad esempio la temperatura o l‟umidità.

Specifiche statiche

Range di ingresso e d‟uscita

Linearità

Errore di offset

Errore di soglia

Errore di guadagno

Errore di isteresi

Risoluzione

Sensibilità

Precisione

Accuratezza

Deriva

Caratteristica statica

La caratteristica statica di un trasduttore è definita da una funzione del tipo:

dove il segnale X rappresenta il segnale di ingresso e Y il segnale di uscita dal trasduttore.

La caratteristica è definita su di un intervallo finito chiamato campo di ingresso avente estremi Xm e

XM ed ha valori sul campo di uscita (output range o span) con estremi Ym e YM.

Si definiscono:

Range d‟ingresso: Xs = XM - Xm

Range d‟uscita:

Ys = YM - Ym

E‟ necessario selezionare opportunamente i range d‟ingresso e d‟uscita del trasduttore in funzione

rispettivamente dei valori assunti dalla grandezza da misurare e delle specifiche del sistema di

calcolo, per assicurare livelli ottimali di sensibilità e risoluzione ed evitare danni al trasduttore.

Caratteristica statica

La caratteristica statica di un sensore deve avere idealmente un andamento lineare. La costante di

proporzionalità fra valori di ingresso e di uscita viene chiamata guadagno (K) del trasduttore.

I trasduttori commerciali hanno una caratteristica statica reale che si differenzia da quella ideale a

causa di inevitabili imperfezioni costruttive. La qualità di un sensore si misura in base a quanto la

caratteristica reale si scosta da quella ideale.

Linearità

La linearità di un trasduttore può essere definita in diversi modi, non del tutto equivalenti.

Secondo la definizione rigorosamente matematica, un sistema é lineare se la sua caratteristica

soddisfa le proprietà additiva ed omogenea, vale a dire se la sua caratteristica Y = f(X) soddisfa la

seguente eguaglianza:

Per un trasduttore lineare la relazione tra la grandezza

descrivibile attraverso una semplice relazione matematica:

essendo K il guadagno del trasduttore.

fisica misurata e il segnale in uscita è

Errore di linearità

L‟errore di linearità è la massima deviazione dell‟uscita del trasduttore rispetto alla caratteristica

lineare che approssima al meglio la caratteristica reale

Errore di linearità

Tale caratteristica lineare viene normalmente ottenuta secondo il metodo dei minimi quadrati, cioè si

cerca quella retta r(X) che minimizzi la quantità:

Indicando con

linearità vale:

Y il massimo scostamento dalla caratteristica lineare, l‟errore percentuale di non

Errore di Offset

L‟errore di Offset (o di fuori zero) è il valore d che assume l‟uscita del trasduttore (Yo) quando la

grandezza da misurare è nulla.

Errore di Offset

La caratteristica di un trasduttore con offset non è lineare, anche se è definita tramite una retta, infatti,

se si considerano due grandezze fisiche in sequenza X1 e X2 , la lettura della grandezza pari alla

somma di X1 e X2 :

è differente rispetto alla somma delle letture del trasduttore:

Per rendere lineare la caratteristica occorre eliminare il termine di “offset” d dalla caratteristica del

trasduttore:

Errore di soglia

L‟errore di soglia corrisponde al più basso livello di segnale rilevabile dal sensore. Esso non sempre

coincide con lo zero della grandezza da misurare.

Per rendere lineare la caratteristica occorre eliminare il termine di “soglia” s dalla caratteristica del

trasduttore:

Errore di guadagno

L‟errore di guadagno è la differenza tra il guadagno della caratteristica ideale del trasduttore (K) e il

guadagno della retta (K1) che approssima al meglio la caratteristica reale del trasduttore.

L‟errore di guadagno è solitamente espresso in percentuale:

Errore di isteresi

Il fenomeno dell‟isteresi si manifesta nel caso in cui la caratteristica del trasduttore risulta differente

nella situazione in cui la grandezza da acquisire risulta crescente rispetto al caso in cui sia

decrescente.

L‟errore di isteresi è la massima differenza tra le uscite del trasduttore a parità di grandezza in

ingresso, valutate in un primo caso per valori crescenti e in un secondo per valori decrescenti.

Campionamento e Quantizzazione

Il calcolatore di processo opera su dati numerici è quindi necessario trasformare il segnale analogico

da misurare in una sequenza di valori numerici. Ciò viene fatto automaticamente dai sensori digitali

codificati mentre è necessario utilizzare un sistema di conversione analogico/digitale nel caso di

sensori analogici.

Un segnale analogico ha la caratteristica di essere continuo nel tempo ed assumere valori continui

all‟interno di un certo intervallo.

Campionamento e Quantizzazione

Il calcolatore di processo impiega un certo intervallo di tempo per elaborare i segnali di ingresso, e

quindi non può seguire l‟evolversi continuo del segnale analogico, ma dovrà acquisire campioni del

segnale analogico ad istanti discreti di tempo.

Questa operazione viene detta campionamento del segnale.

Campionamento e Quantizzazione

Il segnale campionato assume valori continui, e quindi teoricamente infiniti, mentre il calcolatore può

rappresentare un numero finito di valori in base alla massima dimensione di parola rappresentabile

dall‟unità aritmetica.

Occorre eseguire una operazione di approssimazione del valore campionato al più vicino valore

rappresentabile dal calcolatore. Tale operazione viene detta quantizzazione del segnale.

Errore di Quantizzazione

L‟informazione associata alla grandezza analogica campionata e quantizzata viene detta segnale

digitale.

L‟operazione di campionamento non produce in via teorica un degrado dell‟informazione

associata al segnale (se si rispettano le condizioni del teorema del campionamento),

L‟operazione di quantizzazione comporta inevitabilmente l‟introduzione di un errore sul

segnale acquisito.

Se YM e Ym sono rispettivamente il massimo ed il minimo valore assunto dal segnale Y in uscita dal

trasduttore, l‟intervallo di valori Ys che l‟uscita Y può assumere (output range o span), è dato da:

Rappresentando il segnale di uscita del trasduttore Y mediante una codifica binaria a N bits

(quantizzazione), ogni singolo bit corrisponde ad un valore detto LSB (o “bit meno significativo”) pari

a:

Errore di Quantizzazione

L‟LSB corrisponde al valore minimo rappresentabile dalla codifica digitale, viene anche chiamato

quanto e rappresentato dal simbolo q.

A causa della quantizzazione, tutti i valori di Y compresi all‟interno di un LSB sono rappresentati da

una unica codifica digitale Yd, e quindi l‟errore di quantizzazione è pari a:

Errore complessivo

Tutte le possibili sorgenti di errore vanno considerate nella valutazione dell‟errore complessivo sul

segnale d‟uscita del trasduttore:

L‟errore sul segnale in uscita del trasduttore non è significativo se rimane inferiore all‟errore di

quantizzazione, cioè se:

Risoluzione e Sensibilità

La risoluzione di un trasduttore è pari all‟errore di quantizzazione e corrisponde alla più piccola

quantità che può essere misurata; ovvero alla minima variazione dell'ingresso che provoca

un'apprezzabile variazione in uscita.

La sensibilità di un trasduttore è definita come la massima variazione dell‟uscita rapportata alla

massima variazione dell‟ingresso:

Occorre porre attenzione a non confondere la risoluzione e la sensibilità di un trasduttore.

La

definizione di sensibilità non tiene conto del segnale minimo o dalla minima variazione di segnale

misurabile, informazione che invece è contenuta nella definizione di risoluzione.

Precisione ed Accuratezza

Può accadere che ripetendo lo stesso esperimento più volte il sensore non fornisca l‟identico

risultato.

La precisione di un trasduttore è una misura di quanto la sua uscita sia ripetibile su ripetuti

esperimenti.

La precisione di un sensore è indicata fornendo un intervallo di errore massimo (± errore), oppure una

percentuale di errore rispetto al campo di uscita:

dove eMAX rappresenta la variazione massima di lettura del trasduttore in corrispondenza dello stesso

valore della grandezza misurata.

Precisione ed Accuratezza

L‟accuratezza è una misura di quanto l‟uscita del trasduttore si scosta da quella che dovrebbe essere

l‟uscita ideale, cioè quella uscita che avrebbe un trasduttore ideale che misurasse la stessa

grandezza di quello reale.

L‟accuratezza viene espressa in percentuale rispetto al valore ideale:

Precisione ed Accuratezza

L‟accuratezza non va confusa con la precisione: l‟accuratezza ci fornisce un indice di quanto il

trasduttore dia una indicazione fedele al valore vero della variabile che si vuole misurare, la precisione

ci fornisce una misura di quanto l‟uscita del sensore sia ripetibile.

La distinzione tra errori sistematici ed errori casuali si riflette sulla distinzione tra accuratezza e

precisione.

L‟accuratezza è influenzata da tutti gli errori,

La precisione è influenzata solo dagli errori casuali (quelli sistematici non contribuiscono infatti alla

variazione dei risultati).

Precisione ed Accuratezza

Preciso - Non accurato

Non preciso - Accurato

Preciso - Accurato

Non preciso - Non accurato

Deriva

Si definisce deriva la possibile variazione nel tempo della caratteristica statica di un sensore

(staratura).

Si può verificare sia una deriva di zero che una deriva di sensibilità. Nel primo caso si ha lo

spostamento verticale della caratteristica d‟uscita, nel secondo cambia il coefficiente angolare.

Caratteristica dinamica.

Il trasduttore è un sistema fisico avente necessariamente un comportamento dinamico che si

evidenzia quando la sua grandezza di ingresso varia rapidamente.

Il comportamento dinamico del trasduttore, come ogni altro sistema fisico, può essere descritto nel

dominio del tempo oppure nel dominio delle frequenze.

Massima sovraelongazione

Tempo morto

Tempo di salita

Tempo di risposta

Slew-rate

Risposta in frequenza

Distorsione

Risposta nel dominio del tempo

Si suppone di fornire al trasduttore un ingresso a gradino e quindi di registrare la sua uscita Y (t).

Risposta nel dominio del tempo

Le specifiche dinamiche in questo caso possono essere fornite mediante:

Massima sovraelongazione, nel caso in cui l‟uscita superi durante il transitorio il valore di

regime.

Tempo morto (dead-band), tdb: intervallo di tempo che va dall‟inizio del gradino in ingresso

all‟istante nel quale l‟uscita è pari al 10% del valore di regime.

Tempo di salita (rise time), ts: tempo che impiega l‟uscita a passare dal 10% al 90% del suo

valore di regime y0.

Tempo di assestamento o Tempo di risposta (settling time), ta: tempo necessario all‟uscita ad

assestarsi in un intervallo centrato nel valore di regime di ampiezza p% (5% oppure 10%)

Slew-rate: valore limite della variazione dell‟uscita nell‟unità di tempo.

Risposta nel dominio delle frequenze

La risposta in frequenza di un trasduttore si definisce attraverso i diagrammi di ampiezza e di fase

della risposta del trasduttore quando l‟ingresso ha un andamento sinusoidale.

Diagrammi di ampiezza e fase della risposta in frequenza di un trasduttore ideale

Risposta nel dominio delle frequenze

Quando la sinusoide di ingresso ha una pulsazione maggiore di un valore limite, allora l‟uscita

incomincia a non essere più in grado di seguire l‟ingresso. Tale valore prende il nome di pulsazione di

taglio del trasduttore.

Solitamente si prende come soglia la pulsazione ω3db in corrispondenza alla quale il sistema risponde

con una uscita che è inferiore di 3 db alla risposta a pulsazione nulla:

Risposta del sensore nel dominio delle frequenze

In pratica la risposta nella banda passante non è ideale, ed è

diagramma dell‟ampiezza.

caratterizzata da ondulazioni del

Risposta del sensore nel dominio delle frequenze

L‟effetto di tali ondulazioni è quello di modificare anche la caratteristica statica del trasduttore, il cui

guadagno infatti si trova a dipendere dalla frequenza del segnale.

Distorsione

Un andamento non ideale del diagramma di fase può provocare la distorsione del segnale.

Si consideri un segnale composto dalla somma di due sinusoidi, una a frequenza fs, l‟altra a

frequenza 3fs.

Distorsione

Se il trasduttore ha una risposta in frequenza per la quale i segnali alle due frequenze vengono

ritardati entrambi di una quantità costante, il segnale rilevato è distorto.

Distorsione

Utilizzando un trasduttore dalla caratteristica ideale il segnale a frequenza tripla viene ritardato di una

quantità tripla rispetto all‟altro, di conseguenza il risultato non è distorto.

Specifiche Statistiche e Funzionali

Vita utile

Affidabilità

Costo, dim. e peso

Impedenza (in/out)

Sensibilità ai fattori ambientali

•

temperatura max/min

•

tempo di warm-up

•

umidità relativa pressione max

•

presenza di gas, fumi

Vita utile del trasduttore

E' il periodo di tempo per il quale è previsto che il trasduttore operi senza modificare le sue

prestazioni.

Affidabilità

E‟ l‟attitudine del sensore a fornire specificate prestazioni sotto determinate condizioni e per un certo

periodo

L‟affidabilità del trasduttore si misura statisticamente fornendo l‟MTBF (Mean Time Between Failure),

cioè il periodo di tempo medio che precede un guasto del dispositivo.

Taratura

L„operazione di taratura di un trasduttore corrisponde con la misurazione della grandezza di uscita per

valori noti della grandezza di ingresso al trasduttore stesso.

Per ciclo di taratura si intende una prova che copra tutto il campo di misura del trasduttore; la prova

viene suddivisa in due parti, una per valori crescenti della grandezza e l'altra per valori decrescenti.

Sensori di posizione di tipo resistivo

I sensori di posizione di tipo resistivo sono comunemente detti potenziometri e convertono la

grandezza da misurare (posizione lineare o angolare) in una variazione di resistenza.

Il principio di funzionamento è basato sulla variazione di resistenza in un circuito elettrico prodotta da

una variazione di geometria del sensore, determinata a sua volta dallo spostamento dell‟oggetto di cui

si vuole misurare la posizione mediante un contatto strisciante.

Sensori di posizione di tipo resistivo

Costruttivamente si tratta di un dispositivo in cui un cursore mobile è libero di scorrere su di un

resistore fisso, realizzato a filo avvolto o a film.

Nel primo caso l‟elemento resistivo è costituito da un filo di leghe a base di Nichel–Cromo

e può essere applicato ad una faccia del supporto o avvolto attorno ad esso.

Nel secondo caso, l‟elemento resistivo viene realizzato per deposito di un materiale

metallico su un supporto di plastica, oppure utilizzando un materiale ceramico conduttivo

(Cermet).

Il potenziometro è un sensore passivo, in quanto per ricavare una informazione elettrica utile occorre

inserirlo in un circuito in cui sia presente una sorgente di alimentazione ausiliaria.

Sensori di posizione di tipo resistivo

Il potenziometro è un sensore di tipo assoluto ed è disponibile sia in versione lineare che rotativa.

Sensori di posizione di tipo resistivo

Se 0 ≤ x ≤ 1 è la variabile che indica la posizione del cursore espressa come frazione del campo di

variazione di posizione complessiva (campo di ingresso del sensore), il potenziometro si comporta

come un partitore resistivo di tensione con valori di resistenze pari a (1 - x)Rt e xRt.

La tensione d‟uscita è quindi proporzionale alla tensione di alimentazione e ed alla posizione x del

cursore mobile:

Sensori di posizione di tipo resistivo

In un potenziometro a filo la tensione d‟uscita è costante fintantoché il contatto strisciante è a contatto

con una spira, ma subisce un salto quando il contatto passa da una spira all‟altra.

La risoluzione di un potenziometro a filo dipende dal numero e dalla spaziatura delle spire e cresce al

crescere della resistenza totale perché si ha un numero maggiore di spire.

La risoluzione di un potenziometro a film è apparentemente infinita, in realtà è limitata dalla granularità

residua del film e dalle incertezze del contatto.

Sensori di posizione di tipo resistivo

La precisione e l‟accuratezza del sensore dipendono dalla stabilità della tensione di alimentazione, è

quindi necessario utilizzare un generatore che garantisca caratteristiche migliori della precisione che

si desidera ottenere nella misura.

Un valore elevato della tensione di alimentazione produce un buon rapporto segnale/rumore, tuttavia

produce anche maggior riscaldamento (autoriscaldamento) del potenziometro per effetto Joule.

Questo comporta temperature di esercizio più elevate, che possono portare alla variazione della

resistenza nominale del potenziometro ed allo scadimento della precisione .

La portata di un potenziometro può essere aumentata incrementando le dimensioni del sensore, ciò

comporta però una diminuzione della sensibilità s che dipende dalla tensione di alimentazione E0 e

dall‟escursione massima del cursore l0. Si ha infatti:

All‟aumentare di l0 la sensibilità diminuisce, ciò potrebbe essere compensato da un aumento di E 0, ma

col rischio di ridurre la precisione a causa del riscaldamento del filamento dovuto alla maggiore

corrente.

Sensori di posizione di tipo resistivo

Il potenziometro ha una impedenza di uscita rilevante, che deve essere tenuta in conto in modo da

evitare errori di misura dovuti a problemi di interfacciamento con i circuiti elettronici di amplificazione

e condizionamento.

Infatti, detta Ri l‟impedenza di ingresso di un amplificatore messo in cascata al potenziometro il

partitore resistivo modulato dalla posizione del cursore, si modifica a causa del parallelo tra le

resistenze xRt e Ri, producendo una tensione di uscita dal dispositivo pari a:

Sensori di posizione di tipo resistivo

L‟impedenza d‟uscita elevata del sensore produce anche una estrema sensibilità ai disturbi

elettromagnetici, in quanto il tratto di conduttore tra il sensore e il circuito di amplificazione funziona

da “antenna” per i disturbi elettromagnetici ambientali.

Il potenziometro è un dispositivo economico ma poco affidabile a causa del contatto strisciante che

può deteriorarsi e risentire di vibrazioni e shock meccanici.

E` oggi molto utilizzato in applicazioni automobilistiche mentre è scarsamente utilizzato nelle

macchine automatiche per misurare posizioni di parti importanti o critiche.

Sensori di posizione di tipo magnetoresistivo

Per eliminare i problemi causati dalla presenza dei contatti striscianti sono stati sviluppati potenziometri

„contactless‟ che sfruttano l‟effetto magnetoresistivo, cioè il fenomeno per cui la resistività di alcuni

materiali ferromagnetici policristallini varia quando tali materiali percorsi da corrente sono investiti da un

campo magnetico v.

Applicando un piccolo campo magnetico H ortogonale alla direzione della corrente si ha una variazione

quasi lineare della resistività al variare dell‟intensità del campo magnetico.

Sensori di posizione di tipo magnetoresistivo

Se la posizione del magnete è simmetrica rispetto alle due sezioni dell‟avvolgimento, la tensione tra i

terminali 1 e 2 è metà della tensione tra 1 e 3 (tensione di alimentazione). A seconda che il magnete si

sposti verso una delle due sezioni viene generato un aumento od una diminuzione della tensione tra i

terminali 1 e 2.

Sensori di posizione di tipo capacitivo

Un sensore capacitivo è un sensore assoluto di posizione (lineare o angolare) che sfrutta la variazione

di capacità tra due elettrodi piani.

Pur essendo simile in termini di funzionalità ed applicazioni ai potenziometri, ha il vantaggio di non

possedere contatti striscianti, ciò migliora notevolmente la precisione e l‟affidabilità del sensore.

Per un condensatore ad elettrodi a facce piane parallele, la capacità vale:

dove

è la costante dielettrica, S la superficie affacciata dei due elettrodi e d la distanza tra i due

elettrodi.

Il sensore capacitivo converte la variazione della grandezza da misurare (posizione lineare o angolare)

in una variazione di capacità facendo variare:

la distanza tra gli elettrodi.

la posizione del dielettrico rispetto agli elettrodi

la superficie affacciata dei due elettrodi.

Sensori di posizione di tipo capacitivo

La capacità di un sensore capacitivo in cui sia variabile la distanza tra gli elettrodi vale idealmente:

ove d0 è la distanza iniziale tra gli elettrodi ed x lo spostamento dalla posizione iniziale.

Questo approccio non è mai utilizzato in pratica per la realizzazione di sensori di posizione (mentre è

utilizzato per la realizzazione di sensori di pressione) perché la legge che lega lo spostamento alla

variazione di capacità non è lineare.

Sensori di posizione di tipo capacitivo

La capacità di un sensore capacitivo in cui sia variabile la posizione del dielettrico vale idealmente:

ove:

La capacità diminuisce linearmente con lo spostamento.

La sensibilità del sensore vale:

Sensori di posizione di tipo capacitivo

Se i due elettrodi a facce piane sono sfalsati di un angolo , la superfice affacciata vale:

La capacità di un condensatore variabile di tipo rotativo vale idealmente:

essendo:

Sensori di posizione di tipo capacitivo

La capacità diminuisce linearmente con lo spostamento.

La sensibilità del sensore vale:

Il campo di misura tipico di un Rotary Capacitive Displacement Transducer (RCDT) è inferiore

all‟angolo giro (circa 300°). Al di fuori del campo di misura nominale la misura non è attendibile e varia

non linearmente.

Sensori di posizione di tipo capacitivo

Le variazioni di capacità possono essere trasformate in segnali di tensione con un circuito a ponte.

La tensione V sul ponte vale:

V

Nelle condizioni iniziali (CX=C0)

CX

C1 C X

R1

R1 R2

V

V| è nulla se:

C0

C1

R1

R2

scegliendo C1 , R2 ed R1 in modo da soddisfare la precedente relazione, ed inoltre C1 >> Cx si ha:

V

C0 K θ

C1 C X

R1

R1 R2

V

K θ

V

C1

Sensori di posizione di tipo capacitivo

Le variazioni di capacità possono essere trasformate in segnali di tensione anche con un oscillatore a

frequenza variabile.

Il sensore capacitivo è inserito in un circuito oscillante e ne determina la frequenza di risonanza.

Per piccole variazioni di capacità, sviluppando in serie, si ha:

essendo:

Il circuito PLL genera una tensione continua proporzionale alla frequenza del segnale d‟ingresso.

In alternativa utilizzando un contatore d‟impulsi è possibile avere un dato numerico.

Sensori di posizione di tipo induttivo

Nei sensori induttivi variazioni di geometria causano variazioni del cammino medio seguito dalle linee

di campo e, di conseguenza, del coefficiente di auto o di mutua induzione, che possono essere rilevate

e trasformate in segnali di tensione mediante circuiti a ponte od oscillatori simili a quelli utilizzati per i

sensori capacitivi.

Considerando un generico circuito magnetico:

L‟induttanza è legata alla variazione del flusso indotto

e al numero di spire N dalla relazione:

La riluttanza R è funzione dei parametri geometrici e magnetici dei materiali utilizzati:

Sensori di posizione di tipo induttivo

I sensori induttivi a singolo avvolgimento sono composti da un avvolgimento fisso e da un nucleo

ferromagnetico con una parte mobile. Il sensore converte la grandezza da misurare in una variazione

dell‟induttanza.

Trascurando il flusso di dispersione si ha:

Essendo:

Questo tipo di sensore è poco usato a causa della non linearità della caratteristica.

Sensori di posizione di tipo induttivo

LVDT - RVDT

Un sensore induttivo a trasformatore è un sensore di tipo assoluto disponibile sia in versione rotativa

detta Rotary Variable Differential Transformer (RVDT) che lineare detta Linear Variable Differential

Transformer (LVDT).

Il trasformatore differenziale è un sensore passivo o “modulante”, in quanto richiede un generatore

ausiliario per generare una tensione sinusoidale di “eccitazione” per il funzionamento del sensore.

Sensori di posizione di tipo induttivo

Un LVDT consiste in un cursore di materiale ferromagnetico, un avvolgimento primario su cui viene

impressa una tensione sinusoidale Ve = Vm sin(ωt) e due avvolgimenti secondari su cui si accoppia il

circuito magnetico inducendo due tensioni sinusoidali V1 e V2 di pulsazione ω e ampiezza dipendente

dalla posizione x del cursore.

Sensori di posizione di tipo induttivo

Se si suppone trascurabile il coefficiente di accoppiamento in aria rispetto al coefficiente di

accoppiamento attraverso il nucleo ferromagnetico, la tensione indotta nella parte di avvolgimento non

affacciata al nucleo è trascurabile.

Siano N0 ed NS rispettivamente il numero di spire del primario e dei secondari, l0 e n la lunghezza ed il

numero di spire per unità di lunghezza dei secondari. Se il nucleo è in posizione simmetrica si ha:

Sensori di posizione di tipo induttivo

Spostando il cursore di x si ha:

da cui:

Quando il nucleo è centrato sui due avvolgimenti del secondario appare la stessa tensione, e quindi, a

causa dell‟orientamento antisimmetrico del circuito, la tensione di uscita Eo è nulla. Se il nucleo si

sposta uno dei due secondari prevale sull‟altro e quindi si registra una tensione di uscita

proporzionale allo spostamento.

Sensori di posizione di tipo induttivo

Sensori di posizione di tipo induttivo

Il segnale di uscita è teoricamente una tensione alternata caratterizzata da:

Una pulsazione pari a quella del segnale applicato al circuito primario (detto portante).

Una ampiezza dipendente dalla posizione dell‟equipaggio mobile.

Una fase concorde o in opposizione rispetto alla portante in funzione del segno dello

spostamento.

Sensori di posizione di tipo induttivo

In realtà:

Si ha un legame lineare tra spostamento ed ampiezza della tensione d‟uscita solo all‟interno di un

determinato range, detto di linearità.

In corrispondenza dello zero la tensione d‟uscita assume un valore non nullo a causa di

accoppiamenti capacitivi parassiti e dell‟eventuale ripple della tensione d‟alimentazione.

L‟accuratezza della misura dipende dalla stabilità del generatore di tensione che sostiene la

portante.

Sensori di posizione di tipo induttivo

Per ottenere il massimo range di linearità nella pratica i tre avvolgimenti sono disposti coassialmente

attorno al nucleo ferromagnetico mobile. Con tale configurazione si ottiene un range di linearità

(normalizzato) attorno a .8.

Sensori di posizione di tipo induttivo

La tensione di zero viene annullata riportando al secondario una opportuna corrente capacitiva in

opposizione di fase rispetto a quella causata dagli accoppiamenti parassiti.

Sensori di posizione di tipo induttivo

Per ridurre la sensitività alle variazioni della tensione di alimentazione si può adottare l‟approccio detto

“Ratiometric wiring”.

Ratiometric Wiring

In tal caso lo spostamento del cursore è ottenuto dalla relazione:

x

V

VB

M A

V A VB

Eventuali variazioni della tensione di alimentazione hanno i medesimi effetti sia sul numeratore, che

sul denominatore e quindi vengono automaticamente compensati.

Sensori di posizione di tipo induttivo

L‟elettronica di interfacciamento deve essere progettata con cura, infatti il segnale di uscita è

modulato in ampiezza, e quindi occorre un circuito che ricavi il valore di cresta di una sinusoide e che

ne rilevi la fase rispetto alla portante.

Un semplice circuito passivo che permette una tensione differenziale continua dai circuiti secondari di

un LVDT è il seguente .

Sensori di posizione di tipo induttivo

In commercio esistono circuiti integrati specificatamente progettati per interfacciare LVDT.

Tali

circuiti sono del tipo:

LVDT Conditioners che estraggono ampiezza e fase del segnale del trasformatore differenziale

effettuandone anche il filtraggio.

LVDT-to-Digital Converters che effettuano anche il campionamento e la conversione in formato

digitale.

Per incrementare la sensibilità di un LVDT è possibile incrementare la tensione di alimentazione

almeno fino a quando il nucleo ferromagnetico inizia a saturare.

Sensori di posizione di tipo induttivo

Utilizzo di LVDT e circuito integrato di condizionamento per realizzare un anello di controllo di

posizione con azione proporzionale.

Data la limitata ampiezza del campo di misura del trasduttore, tale applicazione è idonea laddove

l‟organo meccanico debba effettuare limitati spostamenti nell‟intorno di una posizione di riposo (ad

esempio, lo stelo di una valvola di regolazione del flusso di un fluido).

Sensori di posizione di tipo induttivo

In un RVDT il cursore è sostituito da un organo, realizzato con materiale ferromagnetico, in grado di

ruotare attorno ad un asse. Il range di linearità tipico comprende rotazioni attorno all‟asse tra -45° e

45°.

Sensori di posizione di tipo induttivo

Struttura alternativa di un RVDT

Sensori di posizione di tipo induttivo

Caratteristiche del trasformatore differenziale

Risoluzione: da 2 a 20 µm per sensori lineari; da 10-5 a 10-4 rad per sensori rotativi

Sensibilità: da 50 a 100 mV/mm. La sensibilità dipende dalla tensione di alimentazione.

Errore di linearità: da 0.1 a 0.5%

Ampiezza del campo di misura: da 1 a 10 cm per sensori lineari; ±45° per sensori rotativi. I

modelli a più elevata risoluzione hanno un campo di misura ridotto.

Frequenza della tensione di alimentazione: da 1 a 50 Khz

Il Trasformatore Differenziale trova il suo migliore utilizzo nelle applicazioni dove la risoluzione

e la linearità sono più importanti dell‟ampiezza del campo di misura.

E`un sensore robusto, affidabile e preciso.

Il costo è abbastanza elevato ed inoltre richiede una circuiteria aggiuntiva di alimentazione e

soprattutto di demodulazione abbastanza costosa.

Sensori di posizione di tipo induttivo

I Resolver sono sensori di posizione angolare largamente utilizzati nelle applicazioni industriali,

soprattutto per il controllo della posizione e della velocità dei motori elettrici.

Il principio di funzionamento del Resolver si basa sulla variazione dell‟accoppiamento (di tipo

trasformatorico) tra due sistemi di avvolgimenti elettrici ruotanti l‟uno rispetto all‟altro.

Sensori di posizione di tipo induttivo

Sul sistema Generatore viene impressa una tensione sinusoidale alternata che genera un flusso

magnetico che, accoppiandosi con il circuito del sistema Rivelatore, crea una tensione indotta

dipendente dalla tensione impressa sul primario e dalla posizione relativa θ dei due sistemi.

Sensori di posizione di tipo induttivo

Un Resolver, comprende un avvolgimento di rotore (circuito primario, portante o Generatore) e due

avvolgimenti di statore (circuiti secondari o Rivelatori) posizionati in modo da avere i loro assi di

simmetria sfasati di 90° elettrici.

Sensori di posizione di tipo induttivo

Si considerino le seguenti ipotesi semplificative:

1. L‟asse del sensore ruota a velocità costante

quindi:

2. I circuiti di rotore e di statore sono puramente induttivi.

Sotto tali ipotesi se la tensione di rotore è

Il flusso concatenato con gli avvolgimenti di statore vale:

La tensione indotta sui circuiti secondari:

, il flusso di eccitazione vale:

Sensori di posizione di tipo induttivo

Le tensioni presenti sui due avvolgimenti di statore contengono due termini:

Il primo corrisponde al termine utile, cioè quello che contiene l‟informazione sulla posizione.

il secondo costituisce l‟errore dinamico, in quanto la sua ampiezza è proporzionale alla velocità

di rotazione del circuito secondario.

Considerando solo i termini utili il sensore fornisce come segnale di uscita una coppia di tensioni:

Esse sono caratterizzate da:

pulsazione pari a quella del segnale applicato al circuito primario;

ampiezza dipendente dalla posizione del rotore ed in quadratura reciproca;

fase concorde rispetto alla tensione impressa sul primario.

Grazie alla presenza dei due circuiti di statore sfasati di 90°, il resolver fornisce la posizione assoluta

dell‟asse rotante all‟interno di un giro.

Sensori di posizione di tipo induttivo

Sensori di posizione di tipo induttivo

I termini di errore dinamico sono segnali sinusoidali sfasati in quadratura rispetto ai segnali utili, con

ampiezza inversamente proporzionale alla pulsazione della portante.

L‟errore dinamico può essere ridotto:

Adottando un‟elevata pulsazione per la tensione portante.

Utilizzando il segnale della portante per estrarre il valore di cresta dal segnale utile

(demodulazione a valore di cresta), in quanto l‟errore dinamico è nullo in corrispondenza del

valore di cresta.

Utilizzando il segnale della portante per estrarre il valore medio nel semiperiodo della portante

stessa (demodulazione a valor medio), poichè l‟errore dinamico ha valor medio nullo nel

semiperiodo.

Sensori di posizione di tipo induttivo

Nei sistemi di controllo digitale viene utilizzato un componente denominato Resolverto to Digital

Converter (RDC) che effettua sia l‟operazione di demodulazione che la conversione analogico/digitale

del segnale così estratto.

La conversione del segnale del Resolver in un segnale digitale oltre alla demodulazione richiede

anche l‟estrazione dell‟informazione dell‟angolo dai segnali degli avvolgimenti secondari.

Tale operazione può essere fatta in modo esplicito, qualora si possa utilizzare un dispositivo dotato di

microprocessore.

Sensori di posizione di tipo induttivo

E‟ possibile realizzare la conversione del segnale del resolver con un circuito integrato autonomo,

effettuando una estrazione implicita dell‟angolo, senza calcolare direttamente l‟arcotangente,

considerando che:

e che, inoltre, se la differenza tra θ e δ è piccola, si può considerare valida l‟approssimazione:

Pertanto si può pensare di “approssimare” l‟angolo reale θ con un valore δ, che venga “corretto” in

base al suo discostamento dal valore reale.

Sensori di posizione di tipo induttivo

In pratica, una volta effettuata la moltiplicazione incrociata di seni e coseni dell‟angolo reale e di

quello digitale, il risultato ( θ ) può essere adoperato per comandare un oscillatore comandato in

-

δ

tensione (VCO) per determinare un incremento o decremento del contatore,finchè i due angoli non

siano uguali.

L‟ingresso analogico del VCO fornisce inoltre una stima della velocità

Sensori di posizione di tipo induttivo

Caratteristiche del resolver

Errore di linearità: da 0.1 % a 0.5 %;

Ampiezza del campo di misura: l‟informazione è assoluta solo nell‟ambito del giro elettrico, può

comunque compiere infinite rotazioni;

Frequenza della tensione di alimentazione: da 500 Hz a 20Khz.

Il Resolver è un sensore di posizione molto affidabile, abbastanza preciso, non troppo costoso,

in grado di essere applicato su sistemi in rotazione continua.

Esso trova attualmente la sua massima applicazione come sensore di posizione del rotore negli

azionamenti ad alte prestazioni con motori AC.

La sua robustezza, la tecnologia elettromagnetica simile a quella realizzativa di un motore e la

relativa insensibilità agli sbalzi di temperatura lo rendono idoneo all‟integrazione all‟interno del

motore stesso, favorendo così la compattezza e la riduzione dei costi dell‟insieme.

L‟inconveniente principale nelle applicazioni digitali è la necessità di un circuito di

demodulazione e conversione digitale abbastanza complesso e costoso.

Sensori di posizione di tipo induttivo

Esistono realizzazioni con p coppie di espansioni polari in cui il sensore fornisce la posizione

assoluta all‟interno di un giro elettrico, a cui corrispondono 1/p giri meccanici. Tale soluzione

consente di ottenere una maggiore risoluzione del sensore.

Sensori di posizione di tipo induttivo

Esistono anche realizzazioni brushless (senza spazzole) in cui il primario è alimentato tramite un

trasformatore rotante.

Sensori di posizione induttivi

Un sincro ha sostanzialmente la struttura di un motore elettrico di tipo sincrono trifase con

avvolgimenti connessi a stella, tuttavia, l‟avvolgimento di rotore è alimentato in corrente alternata

piuttosto che in corrente continua. Alimentando l‟avvolgimento di rotore di un sincrotrasmettitore (CG)

con una tensione sinusoidale vengono indotte sui tre avvolgimenti di statore tre tensioni sinusoidali.

Le ampiezze delle tensioni indotte sono funzioni sinusoidali della posizione angolare del rotore.

Sensori di posizione induttivi

Un sincroricevitore (CR) ha la stessa struttura di un CG. Connettendo back to back due sincro (CG –

sincrotrasmettitore – CR sincroricevtore) si ottiene un sistema per la trasmissione a distanza

dell‟informazione della posizione angolare.

Infatti, alimentando gli avvolgimenti di rotore di CG e CR con la stessa tensione e gli avvolgimenti di

statore del CR con le tensioni generate dal CG, il rotore del CR tende ad assumere la stessa posizione

del rotore del CG.

Sensori di posizione induttivi

In un sincrotrasformatore (CT) il rotore è bloccato, mentre l‟avvolgimento di rotore non è alimentato.

Connettendo un sicrotrasmettitore (CG) ad un sincrotrasformatore (CT) è possibile ottenere una

tensione

alternata

la

cui

ampiezza

è

proporzionale

alla

posizione

angolare

dell‟asse

del

sincrotrasmettitore.

Se poi l‟asse del CT non è bloccato, ma connesso all‟asse di un carico meccanico, la tensione indotta

sull‟avvolgimento di rotore del CT è una tensione alternata la cui ampiezza è funzione della differenza tra

la posizione angolare dell‟asse del CG e la posizione angolare del carico.

Sensori di posizione induttivi

Sistema di controllo della posizione

Sensori di posizione elettroottici

L‟encoder è un sensore di posizione passivo che fornisce un‟uscita digitale codificata (è possibile

peraltro ottenere anche una misura di velocità).

L‟encoder è disponibile sia in versione per l‟acquisizione di posizioni angolari che per l‟acquisizione

di spostamenti lineari (denominato in questo caso Inductosyn o Riga Ottica, in relazione al principio di

funzionamento utilizzato).

L‟encoder può essere di due tipi:

Encoder Assoluto.

Encoder Incrementale.

Sensori di posizione elettroottici

L‟encoder elettroottico per l‟acquisizione di posizioni angolari è costituito da un disco di materiale

trasparente su cui sono depositate strisce radiali di materiale opaco, da una sorgente luminosa e da

un certo numero di dispositivi fotosensibili.

Sensori di posizione elettroottici

In un encoder assoluto le strisce opache sono disposte su corone circolari, ad ogni corona circolare

corrisponde un bit di risoluzione del dispositivo. Ad ogni posizione del disco corrisponde una

configurazione binaria

La posizione viene acquisita mediante una batteria di sensori fotovoltaici pari al numero di bit di

risoluzione dell‟encoder. Tali sensori sono posti in corrispondenza di un uguale numero di sorgenti

luminose, da cui sono separati dal disco dell‟encoder.

Sensori di posizione elettroottici

Il problema principale degli encoder assoluti è rappresentato dalla possibile ambiguità della lettura

della posizione a causa di transizioni spurie tra due settori, durante le quali alcune variazioni di bit

vengono rilevate prima di altre.

In particolare utilizzando la codifica binaria pura, passando da 101 a 110 potrebbe essere rilevato

prima il dato 111 e solo dopo una certa quantità di tempo il dato corretto.

L‟ambiguità di lettura è legata al fatto che con la codifica binaria pura possono variare più cifre nel

passaggio da un settore al seguente

Sensori di posizione elettroottici

L‟ambiguità della lettura della posizione può essere risolta dotando il disco di una pista aggiuntiva

che permette di interdire la lettura della posizione durante il passaggio da un settore all‟altro.

Sensori di posizione elettroottici

La soluzione maggiormente utilizzata per questo problema è però l‟adozione della codifica Gray, o

binaria riflessa. Tale codifica è caratterizzata dal fatto che due configurazioni contigue differiscono

solamente per un bit (codifica progressiva). E‟ detta anche codifica binaria riflessa perche si osserva

una simmetria per i primi n-1 bit con asse di simmetria la separazione tra il numero 2n-1-1 e 2n-1.

La codifica Gray è una codifica binaria non ponderata perché qualsiasi bit preso singolarmente non

ha significato e solo l‟intera stringa identifica la posizione.

Sensori di posizione elettroottici

I valori codificati secondo il codice Gray, non possono essere utilizzati direttamente in elaborazioni

matematiche, ma devono essere preventivamente convertiti in codice binario.

Per convertire una stringa in codifica Gray nella corrispondente stringa nella codifica binaria pura si deve

eseguire la somma del dato con la stessa stringa spostata di un passo a destra trascurando i riporti ed il

bit meno significativo.

La conversione può essere eseguita con un‟opportuna rete combinatoria.

Sensori di posizione elettroottici

Nei sistemi a microprocessore spesso si utilizza una tabella di corrispondenza precalcolata e

memorizzata (look up table).

Sensori di posizione elettroottici

La risoluzione di un encoder assoluto dipende dal numero di piste, cioè dal numero di bit della

codifica.

Sensori di posizione elettroottici

La risoluzione di un encoder assoluto dipende dalle sue dimensioni fisiche, ma per limitazioni delle

lavorazioni meccaniche il disco non può superare un diametro di 15 cm corrispondenti a una codifica

di circa 20 bit. Se è necessaria una maggiore risoluzione è possibile utilizzare un encoder con due

dischi connessi mediante un riduttore con rapporto di trasmissione 1 : 2n ove n è il numero di piste

del disco più veloce.

Sensori di posizione elettroottici

In un encoder incrementale le strisce trasparenti si trovano su di una sola corona circolare, alternate

a strisce opache. La distanza tra due strisce trasparenti si chiama passo dell‟encoder.

Il sistema di rivelazione del segnale dell‟encoder incrementale è costituito da una sorgente luminosa

e tre sensori fotovoltaici, uno per rilevare la tacca di zero e due per determinare il verso di rotazione

dell‟encoder.

Sensori di posizione elettroottici

Un encoder incrementale necessita di un circuito di conteggio che identifichi il numero di transizioni

avvenute durante il movimento a partire da un certo stato iniziale, identificato dalla tacca di zero . Il

rilevamento di questa tacca consente di inizializzare il conteggio.

I due sensori fotovoltaici (A e B) di rilevazione del verso sono sfasati di 1/4 di passo tra di loro. In

modo da poter rilevare il verso di rotazione.

Il senso orario è codificato dalla sequenza “0-0”, “1-0” e “1-1”

Il senso antiorario è codificato dalla sequenza “0-0”, “0-1” e “1-1”.

Sensori di posizione elettroottici

I segnali d‟uscita sono convertiti in valori numerici corrispondenti alla posizione mediante dispositivi

Encoder Interface che operano, il filtraggio digitale del segnale, la conversione degli impulsi ad onda

quadra in impulsi one-shot, determinando anche il verso di rotazione.

Sensori di posizione elettroottici

Per aumentare la risoluzione del sensore è possibile moltiplicare per 2 (contando i fronti di salita di

entrambe le tracce) e per 4 (contando sia i fronti di salita che i fronti di discesa) gli impulsi per passo

dell‟encoder.

Sensori di posizione elettroottici

Maggiori risoluzioni si ottengono con gli encoder Sin/Cos, nei quali i segnali di uscita A e B hanno

andamento (quasi) sinusoidale anzichè ad onda quadra.

Con tali dispositivi è possibile avere una informazione continua ed assoluta della posizione all‟interno

di un passo dell‟encoder.

Sensori di posizione elettroottici

All‟interno di un passo dell‟encoder è possibile determinare la posizione assoluta dell‟asse

dell‟encoder con un metodo simile a quello utilizzato nei resolver.

Il segnale acquisito da un encoder Sin/Cos non è però paragonabile a quello fornito da un resolver.

Infatti il periodo della sinusoide del segnale generato da un encoder Sin/Cos è pari ad un passo della

corona circolare, mentre nel resolver tale periodo è l‟angolo giro completo.

Sensori di posizione elettroottici

Si possono contare gli impulsi incrementali dell‟encoder con una rete sequenziale che implementi una

macchina a stati finiti, realizzata mediante un microprocessore oppure circuiti logici integrati

programmabili (PLD, Programmable Logic Devices o FPGA, Field Programmable Gate Array).

Sensori di posizione elettroottici

Per misurare spostamenti lineari è possibile utilizzare sia encoder rotativi con particolari

accoppiamenti meccanici che encoder lineari.

Sensori di posizione elettroottici

Corretta interpretazione del valore di conteggio

Se il contatore utilizzato ha una risoluzione differente da quella dell‟encoder, occorre prestare

attenzione al “roll-over” del contatore, cioè al momento in cui il contatore raggiunge il massimo

valore rappresentabile e si azzera. Possono presentarsi due situazioni:

Il valore di roll-over vale 2M e i passi per giro dell‟encoder sono 2N (M>N): è sufficiente

mascherare gli M - N bit più significativi del valore di conteggio, espresso in codice binario.

Uno dei due range non è una potenza di due, occorre introdurre nel software di controllo,

una routine per tenere traccia della posizione raggiunta all‟interno del giro encoder e della

“posizione virtuale” del giro encoder all‟interno del range di conteggio.

In presenza di riduttori di velocità occorre inoltre valutare la proporzione tra un ciclo della parte

operativa controllata ed il numero di rivoluzioni dell‟encoder.

Sensori di posizione elettroottici

Caratteristiche funzionali

Risoluzione: La massima risoluzione è dell‟ordine del centesimo di millimetro ed è limitata

da prolemi meccanici e di forma d‟onda del segnale generato.

r

360

2

n

(encoder rotativo)

r

l0

2n

(encoder lineare)

Sensori di posizione magnetici

Un encoder incrementale magnetico è composto da un tamburo (o un disco) magnetizzato e da un

dispositivo magnetoresistivo.

La superfice esterna del tamburo magnetizzato, presenta delle scanalature, o cave, che causano una

variazione periodica del flusso di induzione magnetica che investe il dispositivo magnetoresistivo al

ruotare dell‟asse.

Lo stesso effetto può essere ottenuto sagomando opportunamente la superfice frontale di un disco

magnetizzato.

Sensori di posizione magnetici

Il principio di funzionamento dell‟encoder magnetico si basa sulle proprietà dei materiali

magnetoresistivi, la cui la resistenza viene modificata dall‟applicazione di un campo magnetico.

Per ottenere i due segnali in quadratura ed il segnale di zero si utilizzano due tamburi coassiali e tre

dispositivi magnetoresistivi.

Sensori di posizione magnetici

L‟utilizzo di un encoder magnetico al posto di un encoder ottico è preferibile:

In ambienti in cui la polvere, l‟umidità o la condensa possono pregiudicare il corretto

funzionamento dei dispositivi elettroottici.

In applicazioni in cui il sensore è sottoposto a forti vibrazioni o scosse.

Sensori di posizione ad effetto Hall

In alcune applicazioni ove, come ad esempio la misura della posizione del rotore di motori DC brushless

necessaria per stabilire l‟ordine di alimentazione delle fasi, è richiesta una risoluzione poco elevata (30°

- 90°), si utilizzano encoder assoluti con sensori ad effetto HALL.

Un encoder ad effetto Hall è costituito da un magnete posto sulla parte mobile (rotante) dell‟encoder e di

due sensori ad effetto Hall sfasati di 90° posti sullo statore. E‟ necessario utilizzare due sensori ad

effetto Hall per poter discriminare il verso di rotazione.

Aumentando il numero di coppie di poli magnetici aumenta la risoluzione del sensore.

Sensori di posizione ad effetto Hall

Quando un campo magnetico H viene applicato perpendicolarmente ad una superficie conduttrice

percorsa da corrente, si genera un campo elettrico perpendicolare sia al verso di scorrimento della

corrente che alla direzione del campo magnetico(effetto Hall).

La differenza di potenziale così generata dipende dall‟intensità e dalla direzione del campo magnetico e

della corrente:

dove

e

rappresentano i vettori del campo magnetico e della corrente, mentre φ è l‟angolo

tra i loro versori, e K è una costante che dipende dalla geometria del sensore.

Sensori di velocità

I sensori induttivi di velocità sono sensori di tipo analogico che sfruttano la legge di Faraday Lenz

per generare una tensione alternata a frequenza proporzionale alla velocità di rotazione .

I sensori di velocità angolare induttivi sono composti da una ruota dentata (ruota fonica) da un

avvolgimento e da un magnete permanente.

Sensori di velocità

Il susseguirsi di denti e cave della ruota dentata davanti all‟avvolgimento determina una periodica

variazione della riluttanza del circuito magnetico che crea una variazione ciclica del flusso che

induce una tensione alternata sull‟avvolgimento.

Sensori di velocità

Per la legge di Faraday Lenz si ha:

v( t )

d

dt

La velocità può essere ottenuta contando il numero di impulsi generati in un dato intervallo di tempo

per mezzo di un contatore digitale, resettato periodicamente da un opportuno segnale di trigger.

Sensori di velocià

La frequenza della tensione generata è proporzionale alla velocità angolare della ruota mentre

ampiezza e forma dipendono dalle caratteristiche geometriche del sensore.

Sensori di velocità

La dinamo tachimetrica è un sensore passivo di tipo analogico che fornisce una tensione di uscita

proporzionale alla velocità di rotazione.

Sensori di velocità

La dinamo tachimetrica è una macchina elettrica in corrente continua costituita da uno statore a

magneti permanenti e da un rotore (indotto) equipaggiato con un collettore a lamelle.

Indicando con

mp

il flusso di eccitazione generato dai magneti permanenti e con

rotazione, la tensione presente alle spazzole vale:

V

K

mp

Ove K è una costante che dipende dalle caratteristiche costruttive della dinamo.

la velocità di

Sensori di velocità

la parte mobile del sensore è costituita da un avvolgimento solidale alla parte di cui occorre misurare

la velocità. L‟avvolgimento è immerso in un campo magnetico fisso generato da un magnete

permanente.

Sensori di velocità

Considerando una singola spira in rotazione, ai terminali della spira viene generata una tensione

variabile sinusoidalmente nel tempo.

e

Blv m1

Blv m2

2 Blv m1

2 BlR sin( t )

BA sin( t )

essendo

[ vm1

vm2 ]

A 2R l

Nel caso di un avvolgimento con N spire in serie si ha:

V K sin( t )

e

t

sin( t )

Sensori di velocità

1 coppia polare

e

N

S

t

2 coppie polari

S

e

w

N

N

S

t

Sensori di velocità

Collettore a lamelle

V XY

V XY

V

V AD

V AD

per 0

per

XY

E

t

V

=e

AD

t

t

2

Sensori di velocità

La tensione alle spazzole non è perfettamente continua anche se il rotore ruota a velocità costante per

la presenza del collettore a lamelle.

Si osserva in particolare una componente alternata ad una

pulsazione multipla della velocità angolare del rotore.

EMAX

E

E min

t

La componente alternata può raggiungere ampiezze pari al 10% del segnale utile. Il filtraggio di tale

componente costituisce uno dei maggiori problemi delle dinamo tachimetriche perché a frequenza

variabile da zero a qualche centinaio di Hertz.

La corrente prelevata dall‟indotto deve essere minima per ritenere trascurabili i fenomeni di reazione

d‟indotto e le cadute di tensione resistive sull‟avvolgimento.

Le dinamo tachimetriche raggiungono precisioni dell‟1%.

Sensori di velocità

La dinamo tachimetrica è un sensore di basso costo, fornisce una informazione assoluta e non

necessita di una tensione di alimentazione.

Di contro la presenza di spazzole striscianti sul circuito elettrico, necessarie per prelevare il segnale,

ne riduce l‟affidabilità ed allo stesso tempo peggiora la qualità del segnale di uscita, caratterizzato da

oscillazioni generate durante il passaggio delle spazzole sulle zone isolate del collettore.

Il sensore ha inoltre una scarsa risoluzione alle basse velocità.

Sensori di velocità

In alternativa alla dinamo tachimetrica è possibile utilizzare un alternatore, cioè un generatore di tensione

alternata,.

Un alternatore è una macchina elettrica in corrente alternata di tipo sincrono costituita da uno statore in

cui sono alloggiati uno o più avvolgimenti e da un rotore a magneti permanenti.

Il vantaggio principale dell‟alternatore rispetto alla dinamo è quello di non possedere il collettore a

lamelle.

Sensori di velocità

Indicando con

mp

il flusso di eccitazione generato dai magneti permanenti e con

la velocità di

rotazione, la tensione indotta sugli avvolgimenti di un alternatore monofase statore vale:

V

K

mp

sin (h t)

Ove K e h sono due costanti che dipendono dalle caratteristiche costruttive dell‟alternatore.

e

t

Sia

l‟ampiezza

che

la

frequenza

della

tensione

ottenuta

sono

correlate

alla

velocità.

Sensori di velocità

Una prima tecnica per ottenere l‟informazione della velocità è quella di utilizzare un convertitore f/v per

generare una tensione proporzionale alla velocità, sfortunatamente la realizzazione di un circuito f/v PLL

con frequenza d‟ingresso variabile in un range esteso è problematica e costosa.

Una tecnica alternativa è quella di utilizzare un raddrizzatore con condensatore di filtro per ottenere una

tensione d‟uscita pseudo continua, il cui valor medio è proporzionale alla velocità angolare del rotore.

La resistenza è necessaria per permettere la scarica del condensatore. Maggiore è il valore di R più

fedelmente il sensore segue la velocità in caso di decelerazione, ma al contempo maggiore è l‟ondulazione

residua. L‟ondulazione residua della tensione generata può essere minimizzata aumentando il valore della

capacità di filtro, ma questo limita la dinamica del sensore. In alternativa è possibile aumentare il numero

delle fasi dell‟alternatore.

Sensori di velocità

Risultati migliori possono essere ottenuti con un alternatore trifase con forma d‟onda della forza

elettromotrice indotta trapezoidale. In questo caso l‟ondulazione della tensione d‟uscita del raddrizzatore

trifase è teoricamente nulla e non è necessario il filtro.

Sensori di velocità

Misura della velocità da sensori di posizione

Quando un sensore di posizione è già esistente nel sistema, piuttosto che introdurre un ulteriore

sensore di velocità si preferisce utilizzare l‟informazione sulla posizione per calcolare la velocità.

Questa soluzione è in particolare adottata quando si utilizzano encoder incrementali o resolver.

Sensori di velocità

Un segnale analogico di velocità può essere ottenuto inviando il segnale d‟uscita dell‟encoder ad un

convertitore f/V (frequenza / tensione) ad esempio di tipo PLL.

Il convertitore f/V genera una tensione continua proporzionale alla frequenza del segnale d‟ingresso.

Questa soluzione può presentare fenomeni di instabilità alle basse velocità

Sensori di velocità

La velocità può essere ottenuta da un encoder incrementale anche contando il numero di impulsi

generati in un dato intervallo di tempo. Tale misura è tuttavia affetta da rumore che aumenta con il

diminuire della velocità dell‟encoder in quanto il numero di impulsi che vengono misurati per unità di

tempo diminuisce fino ad un limite oltre il quale si ha una misura nulla anche se il sensore in realtà si

muove.

La velocità limite è tanto più bassa quanto più è ampia la base dei tempi e corto il passo dell‟encoder.

All‟aumentare della base dei tempi aumenta però il tempo di campionamento.

Alle basse velocità può essere utilizzato un contatore con clock elevato triggerato dai fronti di salita

del segnale dell‟encoder. In tal caso viene determinato l‟intervallo di tempo compreso tra i due fronti

di salita con una risoluzione che aumenta al diminuire della velocità.

D‟altra parte il tempo di

campionamento si allunga proporzionalmente e può divenire troppo elevato per la specifica

applicazione.

Sensori di velocità

La velocità può anche essere calcolata derivando numericamente la misura di posizione.

α t 1 α t0

t 1 t0

La derivata numerica viene solitamente effettuata dal microprocessore del controllore di processo,

quindi esternamente al sistema di misura. Tale operazione è però molto delicata ed amplifica ogni

forma di rumore. La quantizzazione della misura di posizione, in particolare, può causare notevoli

errori nel calcolo della velocità, soprattutto alle basse velocità.

Per migliorare il risultato è necessario filtrare o mediare il risultato dell‟operazione di derivazione ma

ciò peggiora la dinamica della misura.

Sensori di velocità

Un‟alternativa alla derivata numerica è l‟utilizzo di un osservatore di stato ad anello chiuso.

La derivata della posizione angolare viene confrontata con l‟uscita di un modello matematico del

sistema meccanico. L‟errore e l‟integrale dell‟errore vengono elaborati da una rete correttiva (rete PI)

ed il risultato viene utilizzato come ingresso del modello matematico.

Un‟eventuale stima della coppia permette di ottenere una risposta più veloce e stabile.

Sensori di velocità

Nel caso dei resolver un segnale analogico proporzionale alla

velocità può essere ottenuto

prelevando il segnale d‟ingresso del VCO del circuito di demodulazione. I risultati ottenuti sono

paragonabili a quelli che si hanno impiegando un encoder e un convertitore v/f.

Sensori di accelerazione

Un accelerometro è costituito da una massa sismica che si muove all‟interno di un contenitore

solidale al corpo di riferimento. La massa sismica è connessa ad una molla di coefficiente elastico K e