Motori asincroni trifase

Servomotori asincroni

Edizione

10/2001

Istruzioni di servizio

1052 763x / IT

SEW-EURODRIVE

Indice

1

Premessa ........................................................................................................... 4

2

Avvertenze sulla sicurezza............................................................................... 5

3

Struttura dei motori........................................................................................... 6

3.1 Struttura di principio dei motori asincroni trifase ...................................... 6

3.2 Designazione di tipo, targa dati................................................................. 7

4

Installazione e Montaggio ................................................................................ 9

4.1 Prima di iniziare ........................................................................................ 9

4.2 Lavori preliminari....................................................................................... 9

4.3 Installazione del motore .......................................................................... 10

4.4 Tolleranze per i lavori di montaggio ........................................................ 11

5

Collegamento elettrico ................................................................................... 12

5.1 Cablaggio................................................................................................ 12

5.2 Particolarità per il funzionamento con convertitori di frequenza ............. 12

5.3 Particolarità per motori monofase ........................................................... 12

5.4 Particolarità per motori coppia e motori ad elevato numero di poli ......... 13

5.5 Conversione della filettatura dei pressacavi ........................................... 13

5.6 Particolarità delle manovre di avviamento e arresto ............................... 14

5.7 Collegamento del motore........................................................................ 14

5.8 Lavori preliminari per i motori della grandezza 56 e 63 – Knockout ....... 15

5.9 Collegamento del motore DT56...+/BMG................................................ 15

5.10 Esecuzione monofase ET56 ................................................................... 16

5.11 Collegamento tramite connettore IS ....................................................... 16

5.12 Collegamento tramite connettore ASA/ASD1 e AMA1/AMD1 ................ 20

5.13 Collegamento del freno........................................................................... 20

5.14 Equipaggiamento ausiliario..................................................................... 21

6

Messa in servizio............................................................................................. 23

6.1 Premessa................................................................................................ 23

6.2 Modifica della direzione di blocco per i motori con l’antiretro.................. 24

7

Funzionamento e Servizio.............................................................................. 25

7.1 Problemi del motore................................................................................ 25

7.2 Problemi del freno................................................................................... 26

7.3 Problemi durante il funzionamento con convertitori di frequenza ........... 26

8

Ispezione e Manutenzione.............................................................................. 27

8.1 Intervalli d’ispezione e di manutenzione ................................................. 27

8.2 Lavori preliminari per la manutenzione del motore e del freno ............... 28

8.3 Lavori di ispezione e di manutenzione del motore.................................. 31

8.4 Lavori di ispezione e di manutenzione del freno BMG02........................ 33

8.5 Lavori di ispezione e di manutenzione del freno BR03........................... 34

8.6 Lavori di ispezione e di manutenzione del freno BMG05÷8, BM15÷62 .. 38

9

Dati tecnici ....................................................................................................... 43

9.1 Lavoro del freno, coppie frenanti freno BMG02 ...................................... 43

9.2 Indicazioni importanti per gli ordini dei ricambi del freno BMG02 ........... 43

9.3 Lavoro del freno, traferro, coppie frenanti freno BR03, BMG05 ÷ 8 ....... 44

9.4 Lavoro del freno, traferro, coppie frenanti freno BM15 ÷ 62 ................... 45

9.5 Correnti di esercizio ................................................................................ 46

9.6 Tipi di cuscinetti ...................................................................................... 49

9.7 Tabella dei lubrificanti per cuscinetti di motori SEW ............................... 49

I

0

kVA

i

f

n

P Hz

Servizio assistenza e Servizio ricambi.......................................................... 50

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

3

1

1

Premessa

Avvertenze sulla

sicurezza e

indicazioni di

pericolo

Si leggano attentamente le avvertenze sulla sicurezza e le indicazioni di pericolo

contenute nelle presenti istruzioni di servizio.

Pericolo di natura elettrica.

Possibili conseguenze: morte o lesioni gravissime.

Pericolo imminente.

Possibili conseguenze: morte o lesioni gravissime.

Situazione pericolosa.

Possibili conseguenze: lesioni leggere e meno gravi.

Situazione dannosa.

Possibili conseguenze: danni all’apparecchio o all’ambiente.

Consigli per l’uso ed informazioni utili.

L’osservanza di queste istruzioni di servizio è la premessa per il buon funzionamento

senza anomalie e per l’accettazione di eventuali richieste di garanzia. Leggere pertanto

le istruzioni di servizio prima di cominciare a lavorare con le apparecchiature.

Le istruzioni di servizio contengono importanti informazioni per il servizio assistenza;

esse devono quindi essere conservate nelle vicinanze dell’azionamento.

Smaltimento

I motori e i servomotori asincroni sono composti da parti di

• ferro

• alluminio

• rame

• plastica

• componenti elettronici

Smaltire secondo il tipo di materiale e le norme in vigore.

4

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

2

2

Avvertenze sulla sicurezza

Premessa

Le seguenti avvertenze di sicurezza valgono principalmente per l’impiego di motori.

Quando si usano motoriduttori, leggere anche le istruzioni sulla sicurezza contenute

nei relativi manuali dei riduttori.

In più rispettare le indicazioni sulla sicurezza dei singoli capitoli delle presenti

istruzioni.

Generalità

Durante e dopo il loro funzionamento, i motoriduttori ed i motori possono presentare parti in tensione oppure in movimento, come anche superfici surriscaldate.

Il trasporto, l’immagazzinaggio, l’installazione/montaggio, il collegamento, la

messa in servizio, la manutenzione e la riparazione vanno eseguiti soltanto da

personale specializzato, nel rispetto:

• delle relative e dettagliate istruzioni di servizio e dei relativi schemi di collegamento

• dei cartelli di pericolo e di sicurezza posti in vicinanza del motore/motoriduttore

• delle prescrizioni e requisiti specifici dell’impianto

• delle vigenti norme nazionali/regionali antinfortunistiche e di sicurezza

Si possono verificare danni gravi alle persone ed al materiale a causa di:

•

•

•

Uso secondo le

prescrizioni

un impiego inadeguato

l’installazione e l’uso eseguiti non conformemente alle relative istruzioni

un’inammissibile rimozione delle coperture di protezione necessarie oppure della

carcassa

Questi motori elettrici sono destinati ad impianti industriali. Essi sono conformi alle norme e prescrizioni in vigore e corrispondono alla Direttiva Bassa Tensione 73/23/CEE.

I dati tecnici come anche le indicazioni per le condizioni ammesse si trovano sulla targa

dati e nelle istruzioni presenti.

Rispettare rigorosamente tutte le indicazioni.

Trasporto /

Immagazzinaggio

Si controlli subito la merce consegnata circa i danni causati dal trasporto, informando immediatamente lo spedizioniere. La messa in servizio, eventualmente,

non deve essere iniziata.

Avvitare a fondo i golfari per il trasporto. Essi sono progettati soltanto per il peso del motoriduttore/riduttore; quindi non devono essere caricati pesi aggiuntivi.

I golfari installati sono conformi alle norme DIN 580. Rispettare rigorosamente i

carichi e le prescrizioni specificati in queste norme. Per i motoriduttori provvisti

di 2 occhielli di trasporto o di 2 golfari montati, utilizzare sempre entrambi per il

trasporto. La direzione della forza di trazione, come prescritto dalle norme 580,

non deve superare l’angolo di 45°.

Se è necessario, utilizzare mezzi per il trasporto adeguati e sufficientemente dimensionati. Prima di iniziare la messa in servizio rimuovere tutti gli accessori utilizzati per il trasporto.

Installazione /

Montaggio

Rispettare le indicazioni dei capitoli Installazione e Montaggio.

Ispezione /

Manutenzione

Rispettare le indicazioni del cap. Ispezione e Manutenzione.

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

5

3

Struttura di principio dei motori asincroni trifase

3

Struttura dei motori

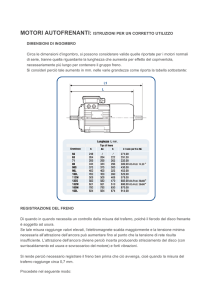

La figura seguente mostra i principali elementi costitutivi del motore. Usare questa figura

unitamente alle relative liste particolari. Ci possono essere delle variazioni in funzione

della grandezza e dell’esecuzione del motore.

3.1

Struttura di principio dei motori asincroni trifase

31

44 41

20

1

3

12

11

10

9

7

106

2

13

107

100

101

103

22

35

32

36

37

42

116

118

117

119

111

16

112

123

135

130

129

134

115

113

131

132

02969AXX

Legenda

6

1 Rotore completo

31 Linguetta

107 Deflettore

130 Guarnizione

2 Anello di sicurezza

32 Anello di sicurezza

111 Guarnizione

131 Guarnizione

3 Linguetta

35 Cuffia copriventola

7 Calotta flangiata

36 Ventola

112 Scatola morsettiera parte

inferiore

132 Scatola morsettiera

coperchio

9 Tappo

37 Anello V

113 Vite a testa cilindrica

134 Tappo

10 Anello di sicurezza

41 Rosetta di compensazione

115 Basetta con morsetti

135 Guarnizione

11 Cuscinetto

42 Calotta B

116 Morsetto di terra

12 Anello di sicurezza

44 Cuscinetto

117 Vite a testa esagonale

13 Vite a testa esagonale (tirante) 100 Dado esagonale

118 Rosetta elastica

16 Statore completo

101 Rosetta elastica

119 Vite a testa cilindrica

20 Anello Nilos

103 Vite prigioniera

123 Vite a testa esagonale

22 Vite a testa esagonale

106 Anello di tenuta

129 Tappo

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

3

Designazione di tipo, targa dati

3.2

Designazione di tipo, targa dati

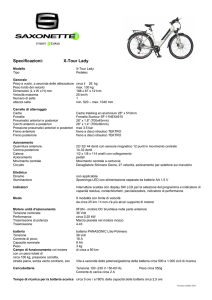

Targa dati

Esempio: Motore autofrenante DFV 160 M4 /BM

DFV 160 M 4 /BM

01.3001234568.0001.00

11 S1

220 - 240 ∆ / 380 - 415 Y

240 -266 ∆ / 415 - 460 Y

1440 / 1740

230 AC

109

150

B5

0.83

39.0 / 22.5

35.5 / 20.5

F

55

BGE1.5

03214AXX

Designazione di tipo

Esempio: Motore asincrono (autofrenante) DR/DT/DV

DT 90S4 / BMG / TF / IS

Opzione connettore integrato IS

Opzione termosonda TF

Opzione freno

Grandezza costruttiva 90S a 4 poli

Motore con piedi

DFV 132M2 / BM / TF / AMA1 / EV1T

Opzione encoder incrementale TTL 5 V

Opzione connettore AMA1

Opzione termosonda TF

Opzione freno

Grandezza costruttiva 132M a 2 poli

Motore con flangia

DV 112 M4 F / RS / Z / C

Opzione cappellotto di protezione

Opzione ventola pesante Z

Opzione antiretro

Grandezza costruttiva 112M a 4 poli

DV..F = Motore con flangia e piedi

05157AIT

Esempio: numero di serie (matricola)

01. 301234568. 0001. 00

Ultimi due numeri dell’anno di assemblaggio (2 cifre)

Numero progressivo (4 cifre)

Numero dell’ordine (10 cifre)

Stabilimento di assemblaggio

05156AIT

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

7

3

Designazione di tipo, targa dati

Targa dati

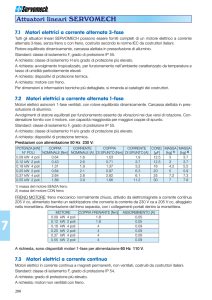

Esempio: Servomotore autofrenante CT90L4 / BMG / TF

CT90L4 BMG TF

01.3410069302.0001.00

30.5

10.5

3000

103

345

28

B5

230~

7.9

F

54

20

BGE 1.5

50473AXX

Designazione di tipo

Esempi: Servomotori (autofrenantI) CT/CV

CT 90L4 / BMG / TF / AV1Y

Opzione encoder assoluto

Opzione termosonda TF

Opzione freno

Grandezza costruttiva 90L a 4 poli

Motore con piedi

CFV 132M4 / BM / TF / EV1S

Opzione encoder incrementale

Opzione termosonda TF

Opzione freno

Grandezza costruttiva 132M a 4 poli

Motore con flangia

CV 112M4 F / C / ES2T

Opzione encoder incrementale TTL 5 V

Opzione cappellotto di protezione

Grandezza costruttiva 112M a 4 poli

CV..F = Motore con flangia e piedi

05158AIT

Esempio: numero di serie (matricola)

01. 3410069302. 0001. 00

Ultimi due numeri dell’anno di assemblaggio (2 cifre)

Numero progressivo (4 cifre)

Numero dell’ordine (10 cifre)

Stabilimento di assemblaggio

05161AIT

8

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

Prima di iniziare

4

4

Installazione e Montaggio

All’installazione osservare tassativamente le avvertenze sulla sicurezza del capitolo 2.

4.1

Prima di iniziare

Il motore va montato soltanto se

•

le indicazioni sulla targa dati del motore corrispondono alla tensione di rete oppure

alla tensione d’uscita del convertitore di frequenza

•

l’azionamento non è danneggiato (nessun danno derivante da trasporto o immagazzinaggio)

•

è certo che le seguenti premesse siano soddisfatte

temperatura ambiente tra -25°C e +40°C1

niente olio, acidi, gas, vapori, radiazioni, etc.

altezza d’installazione max. 1000 m s.l.m.

e rispettate le limitazioni per encoder

esecuzioni speciali: azionamento approntato secondo le condizioni ambientali

–

–

–

–

–

4.2

Lavori preliminari

Eliminare dalle estremità degli alberi del motore la vernice antiruggine, sporcizia o simile

(utilizzare il solvente in commercio). Fare attenzione che il solvente non vada a toccare

cuscinetti o l’anello paraolio, potrebbe danneggiare il materiale.

Lavori preliminari dopo un

lungo periodo di

immagazzinaggio

•

Considerare la ridotta durata del grasso dei cuscinetti con periodi di stoccaggio superiori ad 1 anno.

•

Verificare dopo un lungo periodo di stoccaggio se il motore abbia assorbito umidità,

misurando la resistenza di isolamento (tensione di misura 500 V).

La resistenza d’isolamento (→figura seguente) dipende fortemente dalla temperatura. Se la resistenza d’isolamento non è sufficiente, il motore va asciugato.

[M ]

100

10

1

0,1

0

20

40

60

80

[°C]

01731AXX

1. Temperatura minima per i motori con antiretro: -15°C,

fare attenzione: anche per il riduttore, il campo della temperatura può essere limitato

(→Istruzioni di servizio del riduttore)

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

9

4

Installazione del motore

Asciugatura del

motore

Scaldare il motore (max. 80°C)

•

con aria calda, oppure

•

mediante trasformatore d’isolamento

– collegare gli avvolgimenti in serie (→figura seguente)

– tensione alternata ausiliaria max. 10% di UN con max. 20% della corrente di targa

Trasformatore

01730AIT

Terminare il procedimento di asciugatura, quando il valore minimo della resistenza d’isolamento è superato

Verificare per la scatola morsettiera, che

4.3

•

la parte interna sia asciutta e pulita

•

le parti di collegamento e di fissaggio siano esenti da corrosione

•

le tenute siano in ordine

•

i pressacavi siano stagni altrimenti questi vanno puliti o sostituiti

Installazione del motore

Il motore (o motoriduttore) deve essere montato soltanto secondo la forma costruttiva

indicata, su una base piana, rigida, esente da vibrazioni e resistente alle deformazioni.

Allineare con cura il motore e la macchina comandata per evitare sforzi inammissibili

sull’albero motore (osservare i carichi radiali ed assiali ammissibili).

Non sottoporre l’estremità d’albero a urti o colpi.

Proteggere le forme costruttive verticali con una copertura contro le penetrazioni

di oggetti o liquidi (cappellotto di protezione C).

Assicurare un buon accesso dell’aria di ventilazione, evitare che l’aria calda, in uscita

da altri azionamenti, venga aspirata di nuovo.

Equilibrare con semilinguetta le parti da calettare successivamente sull’albero (gli alberi

motore sono equilibrati con semilinguetta).

Gli eventuali fori per l’acqua di condensa sono chiusi con un tappo di plastica e

vanno aperti soltanto in caso di necessità; fori di condensa aperti non sono ammissibili, altrimenti non sono più valide le classi di protezione più alte.

Per i motori autofrenanti con sblocco manuale: avvitare la leva (per lo sblocco manuale

a ritorno automatico) oppure il perno filettato (per lo sblocco manuale fisso).

Avvertenza (per l’accoppiamento d’encoder):

I motori con piedi della grandezza CT/DT71, CT/DT90, CV/DV132M, CV/DV160L devono avere una base rialzata, poiché il raggio della cuffia è maggiore dell’altezza d’albero.

10

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

Tolleranze per i lavori di montaggio

Installazione in

ambienti umidi o

all’aperto

4

Disporre possibilmente la scatola morsettiera in modo che l’entrata cavi sia collocata

verso il basso.

Spalmare dell’ermetico sulla filettatura dei pressacavi e sui tappi di chiusura e serrare

bene - poi riverniciare.

Chiudere ermeticamente l’entrata cavi.

Pulire accuratamente le superfici di contatto della scatola morsettiera e del coperchio

della scatola morsettiera prima del rimontaggio; le guarnizioni devono essere incollate

solo da una parte. Sostituire le guarnizioni rovinate.

Ritoccare la verniciatura anticorrosione.

Verificare il tipo di protezione.

4.4

Tolleranze per i lavori di montaggio

Estremità d’albero

Flange

Tolleranza del centraggio secondo DIN 42948

Tolleranza del diametro secondo DIN 748

• ISO j6 con Ø ≤ 230 mm

• ISO k6 con Ø ≤ 50 mm

• ISO h6 con Ø > 230 mm

• ISO m6 con Ø > 50 mm

• Foro di centraggio secondo DIN 332, forma DR..

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

11

5

Cablaggio

5

Collegamento elettrico

All’installazione osservare tassativamente le avvertenze sulla sicurezza del capitolo 2.

Per la manovra del motore e del freno vanno utilizzati i contatti della categoria

d’impiego AC-3 secondo EN 60947-4-1.

5.1

Cablaggio

Protezione contro

disturbi dei

dispositivi di

comando del

freno

Non posare in un’unica canalina i conduttori del freno ed i conduttori di potenza con corrente impulsiva.

Protezione contro

disturbi delle protezioni motore

Per evitare che i dispositivi di protezione del motore SEW (termosonda TF, termostato

TH) vengano influenzati da disturbi:

5.2

Conduttori di potenza con corrente impulsiva sono specialmente:

– conduttori di uscita di convertitori di frequenza e di servoconvertitori, di raddrizzatori di corrente, di dispositivi d’avviamento morbido (soft start) e di dispositivi di

frenatura.

– conduttori di ingresso di resistenze di frenatura e simili.

– si possono posare in un’unica canalina con i conduttori di potenza con corrente

impulsiva solamente se i conduttori sono schermati

– non si possono posare in un’unica canalina conduttori non schermati insieme ai

conduttori di potenza con corrente impulsiva.

Particolarità per il funzionamento con convertitori di frequenza

Per il funzionamento con convertitori di frequenza il cablaggio deve essere effettuato

seguendo le indicazioni del costruttore del convertitore. Rispettare rigorosamente le relative Istruzioni di servizio del convertitore.

5.3

Particolarità per motori monofase

Va tenuto presente che i motori monofase SEW (ad eccezione del tipo ET56L4

→cap. Esecuzione monofase ET56) vengono forniti senza equipaggiamento supplementare come per es. condensatori, relè d’avviamento o interruttori centrifughi. I particolari necessari vanno acquistati presso rivenditori specializzati e collegati secondo le

istruzioni e gli schemi di collegamento relativi.

12

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

5

Particolarità per motori coppia e motori ad elevato numero di poli

5.4

Particolarità per motori coppia e motori ad elevato numero di poli

A seconda del tipo di costruzione, nel caso di motori coppia e motori ad elevato numero

di poli possono generarsi durante la disinserzione tensioni induttive elevatissime. Consigliamo quindi come protezione dei varistori (→figura seguente). La grandezza dei varistori è tra l’altro dipendente dal numero di avviamenti.!

U

U

V1

U1

U

W1

01732CXX

5.5

Conversione della filettatura dei pressacavi

Dal 01.01.2000 la norma DIN 46320 relativa alla filettatura PG dei bocchettoni pressacavo è stata sostituita dalla norma europea EN 50262 che prescrive la filettatura metrica. Le scatole morsettiera dei motori asincroni normali ed autofrenanti SEW dispongono, come standard, di fori con filettatura metrica secondo la norma EN 50262.

M..x1.5

Pg..

03132AXX

Bocchettoni pressacavo con filettatura

Grandezza motore

Pg

Metrica

DT56

-

2 x M20x1.5; 2 x M12x1.5

DFR63

-

2 x M20x1.5; 2 x M16x1.5

DT71...DT90

1 x Pg16; 1 x Pg11

1 x M25x1.5; 1 x M16x1.5

DV100...DV132S

1 x Pg21; 1 x Pg11

1 x M32x1.5; 1 x M16x1.5

DT71/BMG...DT90/BMG

2 x Pg16; 1 x Pg11

2 x M25x1.5; 1 x M16x1.5

DV100/BMG...DV132S/BMG

2 x Pg21; 1 x Pg11

2 x M32x1.5; 2 x M16x1.5

DV132M...DV132ML + /BM

2 x Pg21; 2 x Pg11

2 x M32x1.5; 2 x M16x1.5

DV160M...DV180L + /BM

2 x Pg29; 2 x Pg11

2 x M40x1.5; 2 x M16x1.5

DV200...DV225 + /BM

2 x Pg36; 2 x Pg11

2 x M50x1.5; 2 x M16x1.5

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

13

5

Particolarità delle manovre di avviamento e arresto

5.6

Particolarità delle manovre di avviamento e arresto

Gli eventuali disturbi generati durante le manovre di avviamento e arresto di motori, devono essere soppressi con appositi dispositivi. La norma EN 60204 (sull’equipaggiamento elettrico delle macchine) richiede la soppressione di radiodisturbi degli avvolgimenti del motore, per prevenire disturbi ai controllori di tipo numerico o a logica programmabile. Consigliamo di collegare il circuito di protezione ai dispositivi di commutazione, poiché i disturbi sono causati principalmente dalle commutazioni.

5.7

Collegamento del motore

Nel funzionamento con dispositivi di regolazione elettronici rispettare le norme d’installazione e gli schemi di collegamento relativi.

Collegamento tramite scatola morsettiera

Particolari per il

collegamento

•

secondo lo schema di collegamento (allegato)

•

verificare le sezioni dei conduttori

•

disporre correttamente i ponticelli dei morsetti

•

serrare i collegamenti ed il conduttore di protezione

•

nella scatola morsettiera: controllare ed eventualmente serrare i collegamenti degli

avvolgimenti

Attenzione: Per i motori 71 ÷ 132S i particolari piccoli per il collegamento (i dadi di collegamento per i conduttori, i ponticelli per i morsetti, la rosetta elastica e le rosette) si

trovano in un sacchetto allegato. Montare i pezzi come indicato in figura.

1

5

6

2

3

7

4

8

01960BXX

14

1

Perno di collegamento

2

Rosetta elastica

3

Rondella di collegamento

4

Conduttore del motore

5

Dado superiore

6

Rosetta

7

Collegamento cliente

8

Dado inferiore

03131AXX

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

5

Lavori preliminari per i motori della grandezza 56 e 63 – Knockout

5.8

Lavori preliminari per i motori della grandezza 56 e 63 – Knockout

Attenzione: Utilizzare occhiali protettivi - pericolo di schegge!

•

Posizionare il coperchio della scatola morsettiera ed avvitare

•

Determinare le entrate cavi da aprire

•

Aprire le entrate cavi

– con un punteruolo o simile (inclinare come indicato nella figura seguente)

– con un leggero colpo di martello

01733AXX

Attenzione: non penetrare all’interno della scatola

5.9

•

Aprire la scatola morsettiera, eventualmente allontanare il pezzo di chiusura rotto

•

Assicurare i pressacavi per mezzo del controdado allegato

Collegamento del motore DT56...+/BMG

Il motore è provvisto di un collegamento a stella fisso effettuato nella scatola morsettiera. I cavi di alimentazione (L1, L2, L3) si collegano ai contatti a molla della morsettiera

(2) posta nella scatola morsettiera (1). Il freno BMG02 è comandato tramite il raddrizzatore del freno BG1.2 (3). Il freno può essere controllato in alternativa dal quadro elettrico

con un raddrizzatore della serie BM.

1

3

2

TF TF

U

V

W

04861AXX

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

15

5

Esecuzione monofase ET56

5.10 Esecuzione monofase ET56

Il motore monofase ET56 è fornito con un condensatore di marcia montato e collegato:

1~230 V, 50 Hz

CB = 4 µF

1~230 V, 60 Hz

CB = 4 µF

1~110 V, 60 Hz

CB = 20 µF

L’avviamento a pieno carico non è possibile con il solo condensatore di marcia.

Il motore monofase non può avere l’opzione TF.

5.11

Collegamento tramite connettore IS

03075AXX

La parte inferiore dell’IS viene completamente cablata in fabbrica, comprese le esecuzioni aggiunte, per es. raddrizzatore del freno. La parte superiore del connettore IS è

compresa nella fornitura e va collegata secondo lo schema allegato.

Il connettore IS è autorizzato dal CSA fino a 600 V. (Avvertenza per impiego secondo le

prescrizioni CSA: serrare le viti M3 con coppia 0,5 [Nm]. La sezione dei conduttori deve

essere secondo la norma American Wire Gage (AWG) come indicato nella tabella seguente).

Sezione dei conduttori

Assicurarsi che il tipo di conduttore risponda alle prescrizioni vigenti. Le correnti di targa

sono indicate sulla targhetta del motore. Sezioni utilizzabili:

Senza ponticello

mobile

16

Con ponticello

mobile

Cavo dei

ponticelli

Occupazione doppia

(motore e freno / SR)

0.25 - 4.0 mm2

0.25 - 2.5 mm2

max. 1.5 mm2

max. 1 x 2.5 e 1 x 1.5 mm2

23 - 12 # AWG

23 - 14 # AWG

max. 16 # AWG

max. 1 x 14 # e 1 x 16 # AWG

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

5

Collegamento tramite connettore IS

Cablaggio della

parte superiore

del connettore

•

Svitare le viti del coperchio

– togliere il coperchio

•

Svitare le viti della parte superiore del connettore

– staccare la parte superiore del connettore dal coperchio

•

Togliere la guaina dal cavo di collegamento

– spellare i conduttori di collegamento per 9 mm ca.

Cablaggio

secondo lo

schema DT82,

DT83

Cablaggio

secondo lo

schema DT81

•

Infilare il cavo nel pressacavo

•

Collegare i conduttori secondo lo schema di collegamento

– serrare con attenzione le viti dei morsetti

•

Montare il connettore (→ Montaggio del connettore)

Per avviamento 댴 / 쑶:

•

Collegare i 6 conduttori ai contattori del motore nell’armadio di comando

– serrare con attenzione le viti dei morsetti

•

Montare il connettore (→ Montaggio del connettore)

Per il funzionamento 댴 / 쑶:

•

Collegare secondo lo schema di collegamento

•

Secondo il funzionamento richiesto del motore (쑶 o 댴) inserire il ponticello mobile

come indicato nelle figure seguenti

•

Montare il connettore (→Montaggio del connettore)

01734AXX

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

01735AXX

17

5

Collegamento tramite connettore IS

Dispositivo di

comando freno

BSR - preparazione del ponticello

mobile

Per funzionamento a 댴:

sul lato 댴 del ponticello mobile: tagliare in orizzontale, come indicato nella figura seguente, solo il collegamento segnato; protezione dal contatto

50429AXX

Per funzionamento a ∆:

sul lato ∆ del ponticello mobile: tagliare in orizzontale, come indicato nella figura seguente, completamente i 2 collegamenti segnati

50430AXX

Cablaggio

secondo lo

schema DT81 per

funzionamento 댴 o

∆ con doppia occupazione morsetti

•

Nel morsetto d’occupazione doppia:

– collegare il cavo del ponticello

•

Secondo il funzionamento richiesto:

– inserire il cavo del ponticello nel ponticello mobile

•

Inserire il ponticello mobile

•

Nel morsetto d’occupazione doppia:

– collegare il conduttore del motore al di sopra del ponticello mobile

•

Collegare i rimanenti conduttori secondo lo schema

•

Montare il connettore (→Montaggio del connettore)

01738AXX

18

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

5

Collegamento tramite connettore IS

Montaggio del

connettore

Il coperchio della scatola del connettore IS può essere avvitato alla parte inferiore della

scatola, secondo la posizione richiesta dell’entrata cavi. La parte superiore del connettore va dapprima montata nel coperchio, corrispondentemente alla posizione della parte

inferiore del connettore:

•

Determinare la posizione richiesta

•

Avvitare la parte superiore del connettore nel coperchio secondo la posizione prevista per il montaggio

•

Chiudere il connettore

•

Serrare il pressacavo

01739AXX

Posizione di montaggio della parte superiore del connettore nel coperchio

01740AXX

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

19

5

Collegamento tramite connettore ASA/ASD1 e AMA1/AMD1

5.12 Collegamento tramite connettore ASA/ASD1 e AMA1/AMD1

1

2

05107AXX

L’esecuzione ASD1 con bloccaggio tramite leva corrisponde alle prescrizioni DESINA

dell’ente VDW (ente tedesca dei costruttori di macchine utensili).

®

La parte inferiore del connettore ASA1 / ASD1 o AMA1 (2) / AMD1 viene completamente

cablata in fabbrica, comprese le esecuzioni aggiunte, per es. raddrizzatore del freno.

La parte superiore del connettore (1) deve essere acquistata dal cliente presso rivenditori specializzati e va collegata secondo gli schemi allegati.

5.13 Collegamento del freno

Il freno si sblocca elettricamente ed entra meccanicamente in funzione in mancanza di

tensione.

Porre attenzione alle prescrizioni locali in vigore sulla sicurezza contro la mancanza fase ed allo schema di collegamento/modifica dello schema di collegamento da adottare in tal caso.

•

Collegare il freno secondo lo schema allegato

•

Avvertenza: tenendo conto della tensione continua da commutare e dell’alta intensità di corrente si devono utilizzare o dei contattori speciali per il freno o dei contattori

in alternata con contatti della categoria d’impiego AC-3 secondo EN 60947-4-1.

•

Nel caso di esecuzione con lo sblocco manuale avvitare

– la leva a mano (con sblocco manuale a ritorno automatico)

– il perno filettato (con sblocco manuale fisso)

Collegamento del

dispositivo di

comando del

freno

20

Il freno a disco in corrente continua viene alimentato da un dispositivo di comando del

freno con un circuito di protezione. Questo è montato nella scatola morsettiera/parte inferiore IS oppure va montato nell’armadio di comando (rispettare le indicazioni relative

al cablaggio →Cablaggio).

•

Verificare le sezioni dei conduttori - per le correnti del freno (→ Dati tecnici)

•

Collegare il dispositivo di comando del freno secondo il relativo schema di collegamento allegato

•

Per i motori con l’isolamento in classe H: il raddrizzatore va montato nell’armadio di

comando

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

5

Equipaggiamento ausiliario

5.14 Equipaggiamento ausiliario

Collegare l’equipaggiamento fornito di volta in volta secondo gli schemi di collegamento

allegati.

Termosonde TF

Non applicare tensione ai terminali del sensore.

Le termosonde PTC corrispondono alle DIN 44082.

Misure di controllo della resistenza (apparecchiatura con U ≤ 2,5 V o I < 1 mA)

•

Valori misurabili normali: 20...500 Ω, resistenza a caldo > 4000 Ω

•

Valori misurabili policommutabili con avvolgimenti separati: 40...1000 Ω,

resistenza a caldo > 4000 Ω

Termostati TH

I termostati del tipo standard sono collegati in serie e aprono oltrepassando la temperatura di avvolgimento ammissibile. Si possono collegare al circuito di sorveglianza

dell’azionamento.

VAC

VDC

Tensione U [V]

250

400

60

24

Corrente (cos ϕ = 1,0) [A]

2,5

0,75

1,0

1,6

1,6

0,5

Corrente (cos ϕ = 0,6) [A]

Resistenza di contatto max. 1 ohm con 5 V = / 1 mA

Ventilatore ausiliario

Grandezza motore 71 ÷ 132S

Sistema VR

Sistema VS

•

24 VDC ± 20 %

•

1 x 230 VAC, 50 Hz

•

Collegamento con connettore

•

Collegamento nella sua scatola morsettiera

•

Max. sezione di

collegamento 3x1 mm2

•

Max. sezione di

collegamento 3x 1.5 mm2

•

Pressacavo Pg7 con diametro •

interno di 7 mm

Pressacavo M16x1.5

Grandezza motore 132M ÷ 225

Sistema V

•

3 x 400 VAC, 50 Hz

•

Collegamento nella sua scatola morsettiera

•

Max. sezione di collegamento 4x1.5 mm2

•

Pressacavo M16x1.5

I sistemi VS possono disporre di un trasformatore per le tensioni non standard.

I sistemi VS e V sono disponibili anche per la frequenza di 60 Hz.

Per il collegamento dei sistemi VS e V consultare lo schema di collegamento VS o V (n.

di ordinazione: 0975 8385).

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

21

5

Equipaggiamento ausiliario

Panoramica dei

sistemi d’encoder, resolver e

sensori di prossimità SEW

Encoder

Per motore

SEW

Tipo

Albero

Specifica

ES1T1)

ES1S2)

ES1R

5 VDC regolata

CT/DT/CV/

DV71...100

24 VDC

ES2T

CV/DV

112...132S

5 VDC regolata

Encoder

-

24 VDC

5 VDC regolata

EV1T

EV1S2)

CT/CV71..200

DT/DV71...225

Albero

pieno

24 VDC

5 VDC TTL/RS-422

5 VDC TTL/RS-422

24 VDC HTL

NV11

Traccia A

NV21

Traccia

A+B

DT/DV

71...132S

Sensore di

prossimità

Albero

pieno

Traccia

A+B

Traccia A

NV26

Traccia

A+B

AV1Y

CT/CV71...200

DT/DV71..225

Encoder

assoluto

1 impulso/giro,

contatto normalmente aperto

Traccia A

NV16

AV1H

5 VDC TTL/RS-422

1 Vpp sin/cos

EV1C

NV22

5 VDC TTL/RS-422

24 VDC HTL

1)

NV12

5 VDC TTL/RS-422

1 Vpp sin/cos

ES2C

EV1R

5 VDC TTL/RS-422

24 VDC HTL

Albero ad

espansione

1)

ES2R

Segnale

1 Vpp sin/cos

ES1C

ES2S2)

Alimentazione

Albero

pieno

24 VDC

2 impulsi/giro, contatto normalmente

aperto

6 impulsi/giro, contatto normalmente

aperto

15/24 VDC

Interfaccia MSSI e

1 Vpp sin/cos

7-12 VDC

Interfaccia HIPERFACE e

1 Vpp sin/cos

-

1) Encoder particolarmente consigliato per funzionamento con MOVITRAC® 31C

2) Encoder particolarmente consigliato per funzionamento con MOVIDRIVE®

Per il collegamento degli encoder ES1./ES2./EV1. e del encoder assoluto AV1Y e AV1H

fare riferimento ai seguenti schemi di collegamento:

•

•

•

Collegamento

Schema di collegamento encoder ES1./ES2. o EV1.: n. di ordinazione 0918 6832

Schema di collegamento encoder assoluto AV1Y: n. di ordinazione 0918 6808

Schema di collegamento encoder assoluto AV1H: n. di ordinazione 1052 9705

Per il collegamento degli encoder ai convertitori rispettare rigorosamente le indicazioni

nelle relative istruzioni di servizio del convertitore.

•

Max. lunghezza cavi (convertitore - encoder):

– 100 m con capacità del rivestimento del cavo ≤ 120 nF/km

•

Sezione dei conduttori: 0.20 ... 0.5 mm2

•

Utilizzare cavi attorcigliati a coppie e provvisti di schermatura (ad eccezione dei cavi

dell’encoder HTL) e collegare lo schermo a grande superficie da entrambi i lati:

– lato encoder collegarlo nel pressacavo o nel connettore dell’encoder

– lato convertitore collegarlo al morsetto dello schermo dell’elettronica o nel connettore tipo Sub-D

•

22

Posare il cavo dell’encoder separato dai cavi di potenza ad una distanza minima di

200 mm.

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

Premessa

I

6

0

6

Messa in servizio

6.1

Premessa

Durante la messa in servizio rispettare rigorosamente le avvertenza sulla sicurezza del capitolo 2.

Prima della

messa in servizio

accertarsi che

•

l’azionamento non sia danneggiato e non rimanga bloccato

•

nel caso di lungo periodo di immagazzinaggio siano state eseguite le istruzioni del

capitolo Lavori preliminari

•

tutti i collegamenti siano stati eseguiti in modo corretto

•

il senso di rotazione del motore/motoriduttore sia quello richiesto

– (senso di rotazione orario del motore: U, V, W con L1, L2, L3)

Ci si assicuri che

durante la messa

in servizio

•

tutte le coperture di protezione siano installate secondo le indicazioni

•

tutte le protezioni del motore siano attivate e specialmente per i motori siano impostate sulla corrente nominale del motore

•

venga utilizzato lo sblocco manuale a ritorno automatico per gruppi di sollevamento

•

non ci sia altra fonte di pericolo

•

il motore lavori correttamente (nessuna oscillazione di velocità, nessun sviluppo di

rumorosità, ecc.).

•

la coppia frenante sia impostata correttamente ed in funzione dell’applicazione

(→Dati tecnici)

•

In caso di problemi (→Funzionamento e Servizio)

Per i motori autofrenanti con sblocco manuale a ritorno automatico va tolta la leva

dopo la messa in servizio. All’esterno del motore si trova un supporto per la sua

custodia.

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

23

I

6

Modifica della direzione di blocco per i motori con l’antiretro

0

6.2

Modifica della direzione di blocco per i motori con l’antiretro

9

8

5

3

4

2

1

X

7

10

6

50447AXX

Quota "x" dopo il

montaggio

Motore

Quota "x" dopo il montaggio

DT71/80

6.7 mm

DT90/DV100

9.0 mm

DV112/132S

9.0 mm

DV132M - 160M

11.0 mm

DV160L - 225

11.0 mm

Il motore non deve essere avviato in caso di rotazione del rotore nella direzione

di blocco (durante il collegamento osservare la posizione delle fasi). Durante l’accoppiamento del motore al riduttore rispettare il senso di rotazione dell’albero lento ed

il numero di stadi. Per un controllo è possibile far girare il motore, per una volta nella

direzione di blocco alimentandolo con metà tensione:

1. Togliere la tensione al motore, assicurarsi contro inserzioni accidentali

2. Togliere la cuffia (1) e la ventola (2), svitare le viti a testa cilindrica (3)

3. Togliere l’anello V (4) ed il coperchietto con l’anello di feltro (5) (raccogliere il grasso

per il suo riutilizzo)

4. Rimuovere l’anello di sicurezza (6) (non per DT71/80), inoltre per DV132M÷160M:

togliere le rondelle di compensazione (10)

5. Il mozzo di trascinamento (8) e la gabbia con i corpi di contatto (9) sono da sfilare

completamente servendosi dei fori filettati (7), ruotare di 180° e pressare nuovamente

6. Riempire nuovamente con il grasso

7. Importante: sulla gabbia con i corpi di contatto non va dato alcun colpo o applicata pressione - danni materiali.

8. Durante la fase di pressatura - poco prima che la gabbia si inserisca nell’anello esterno - girare l’albero del rotore a mano lentamente nel senso di rotazione. La gabbia

scivola più facilmente nell’anello esterno.

9. Montare le parti rimanenti dell’antiretro da 4. a 2. nella sequenza inversa, rispettare

la quota di montaggio per l’anello V (4)

24

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

Problemi del motore

7

Funzionamento e Servizio

7.1

Problemi del motore

Problema

Possibili cause

Motore non si avvia

Conduttore interrotto

Verificare i collegamenti e correggere

Il freno non sblocca

→ Problemi del freno

Motore non si avvia o

stenta ad avviarsi

Rimedi

Fusibile bruciato

Sostituire fusibile

L’interruttore automatico è intervenuto

Verificare e correggere

la taratura dell’interruttore automatico

Il contattore del motore non commuta, guasto

nel circuito di comando

Verificare il circuito di comando del contattore ed eliminare il guasto

Motore scelto per collegamento a triangolo ma

collegato a stella

Correggere il collegamento

All’avviamento la tensione o la frequenza si

abbassano notevolmente rispetto al loro valore

nominale

Provvedere a migliori condizioni della rete di alimentazione; verificare la sezione dei conduttori

Motore non si avvia a stella, La coppia di avviamento a stella

ma soltanto a triangolo

è insufficiente

7

Se non è eccessiva la corrente di avviamento a triangolo, avviare direttamente, altrimenti utilizzare un

motore di grandezza superiore o esecuzione speciale.

Consultarci.

Cattivo contatto nel commutatore stella-triangolo Riparare il guasto

Senso di rotazione errato

Motore collegato male

Scambiare due fasi

Motore ronza e assorbe

una corrente elevata

Il freno non sblocca

→ Problemi del freno

Avvolgimento difettoso

Fare riparare il motore in un’officina specializzata

Il rotore sfrega contro lo statore

Fusibili bruciano o l’interrut- Cortocircuito nei cavi

tore automatico sgancia

Cortocircuito nel motore

Conduttori collegati non correttamente

Forte diminuzione della

velocità sotto carico

Eliminare il cortocircuito

Fare eliminare il difetto in un’officina specializzata

Correggere lo schema di collegamento

Cortocircuito verso terra nel motore

Fare eliminare il difetto in un’officina specializzata

Sovraccarico

Effettuare la misura della potenza, oppure utilizzare un

motore più grande o ridurre il carico

La tensione diminuisce

Motore troppo caldo (misu- Sovraccarico

rare la temperatura)

Raffreddamento insufficiente

Maggiorare la sezione dei conduttori

Effettuare la misura della potenza, oppure utilizzare un

motore più grande o ridurre il carico

Correggere l’afflusso di aria fresca e liberare le vie

d’afflusso dell’aria o montare successivamente il ventilatore ausiliario

Temperatura ambiente troppo alta

Rispettare il campo di temperatura ammesso

Motore collegato a triangolo,

invece che a stella come previsto

Correggere il collegamento

Un conduttore di alimentazione ha un cattivo

contatto (temporanea marcia a due fasi)

Eliminare il contatto difettoso

Fusibile bruciato

Cercare ed eliminare la causa (vedere sopra)

sostituire il fusibile

La tensione di rete si discosta più del ± 5% dalla Adattare il motore alla tensione di rete

tensione di targa del motore. Una tensione più

elevata ha effetti particolarmente sfavorevoli nei

motori ad alta polarità, poiché in questi la corrente a vuoto con tensione normale si trova

vicino alla corrente di targa

Superamento del servizio nominale (da S1 a

S10 secondo DIN 57530) per es. a causa

dell’eccessiva frequenza degli avviamenti

Sviluppo della rumorosità

troppo forte

Adattare il tipo di funzionamento nominale del motore

alle condizioni di servizio richieste;

la miglior cosa è interpellare uno specialista per determinare l’azionamento giusto.

Cuscinetti meccanicamente sotto tensione, spor- Allineare nuovamente il motore, ispezionare i cuscinetti

chi o danneggiati

(→ Tipi di cuscinetti), eventualmente ingrassare (→Tabella dei lubrificanti per cuscinetti di motori SEW) e

sostituire i cuscinetti

Vibrazioni delle parti ruotanti

Eliminare la causa o equilibrare

Corpi estranei nelle vie di raffreddamento

Pulire le vie di raffreddamento

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

25

7

Problemi del freno

7.2

Problemi del freno

Problemi

Possibili cause

Rimedi

Il freno non si sblocca

Tensione errata al dispositivo di comando del

freno

Alimentare il freno con la tensione indicata in targhetta

Dispositivo di comando deteriorato

Sostituire il dispositivo di comando;

verificare la bobina (resistenza ed isolamento), verificare

gli apparecchi di manovra

Traferro massimo superato per usura del disco

freno

Regolare il traferro

Caduta di tensione sulla linea di alimentazione

> 10%

Provvedere ad una tensione adeguata

Verificare la sezione dei conduttori

Mancanza d’aria di raffreddamento,

surriscaldamento del freno

Sostituire il raddrizzatore tipo BG con il tipo BGE

La bobina del freno ha un cortocircuito

Sostituire il freno completo insieme con

nell’avvolgimento o verso il corpo dell’elettroma- il dispositivo di comando (officina specializzata), controlgnete

lare gli apparecchi di manovra

Motore non frena

Traferro non corretto

Verificare il traferro

Disco freno usurato

Sostituire il disco freno completo

Coppia frenante errata

Modificare la coppia frenante (→Dati tecnici)

• variando tipo e quantità delle molle freno

• freno BMG 05: sostituendo l’elettromagnete con

quello del tipo BMG 1 di forma costruttiva identica

• freno BMG 2: sostituendo l’elettromagnete con

quello del tipo BMG 4 di forma costruttiva identica

Soltanto BM(G): traferro eccessivo,

i dadi di regolazione spuntano fuori

Verificare il traferro

Soltanto BR03, BM(G): sblocco manuale

mal regolato

Regolare correttamente i dadi di regolazione

Il freno

blocca con ritardo

Il freno viene disinserito

solo al lato tensione alternata

Collegare il freno per disinserzione lato tensione alternata e lato tensione continua (ad es. BSR); porre attenzione allo schema di collegamento

Rumorosità

nella zona del freno

Usura della dentatura a causa

di avviamenti violenti

Verificare il dimensionamento

Coppie oscillanti causate

da scorretta taratura dell’inverter

Verificare e correggere

la taratura dell’inverter secondo le istruzioni

7.3

Problemi durante il funzionamento con convertitori di frequenza

Durante il funzionamento con convertitori di frequenza si possono verificare i problemi

descritti nel capitolo Problemi del motore. Per il loro significato e per il loro rimedio consultare le istruzioni di servizio del convertitore di frequenza.

Nel caso di necessità del servizio assistenza

• indicare i dati di targhetta

• indicare il tipo e l’entità dell’inconveniente

• indicare quando ed in quali circostanze si è verificato il malfunzionamento

• indicare la causa presunta

26

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

Intervalli d’ispezione e di manutenzione

8

8.1

8

Ispezione e Manutenzione

•

Vanno utilizzati soltanto ricambi originali secondo le liste dei particolari di ricambio

valide.

•

Con la sostituzione della bobina del freno, sostituire sempre il dispositivo di comando!

•

Durante il funzionamento i motori possono surriscaldarsi notevolmente - esiste il pericolo di ustioni.

•

Assicurare oppure abbassare gli azionamenti degli apparecchi di sollevamento (pericolo di cadute).

•

Togliere la tensione al motore ed al freno, assicurarsi contro inserzioni accidentali.

Intervalli d’ispezione e di manutenzione

Dispositivo /

Parte del dispositivo

Intervallo

• Freno di lavoro:

almeno ogni 3000 ore

di funzionamento1)

Freno BMG02, BR03,

BMG05÷8, BM15÷62

• Freno di stazionamento:

secondo le condizioni di

carico: ogni 2 o 4 anni1)

Motore

• ogni 10 000 ore di funzionamento

Cosa si deve fare

Ispezionare il freno

• misurare lo spessore del disco freno

• disco freno, ferodo

• misurare e regolare il traferro

• spingidisco

• mozzo di trascinamento/ dentatura

• anelli di pressione

• Aspirare la polvere del ferodo

• Ispezionare gli elementi di

commutazione, eventualmente

sostituirli (per es. in presenza di bruciatura)

Ispezionare il motore

• controllare ed eventualmente sostituire i cuscinetti,

• sostituire l’anello di tenuta

• pulire le vie di circolazione dell’aria

Motore con antiretro

• Sostituire il grasso nell’antiretro

Generatore tachimetrico

• Ispezione/Manutenzione secondo le

norme di manutenzione allegate

Azionamento

• Diversi

(in dipendenza da

fattori esterni)

• Ritoccare o rinnovare la verniciatura

superficiale ed anticorrosione

1) I tempi di usura dipendono da numerosi fattori e possono essere brevi. Si stabiliscano gli intervalli di ispezione e di manutenzione caso per caso secondo necessità, in base alla documentazione di progetto (ad

es. Tecnica degli Azionamenti, Volume 4).

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

27

8

Lavori preliminari per la manutenzione del motore e del freno

8.2

Lavori preliminari per la manutenzione del motore e del freno

Togliere la tensione al motore ed al freno, assicurarsi contro inserzioni accidentali.

Smontare l’encoder incrementale EV1. e l’encoder assoluto AV1H

369

234

236 233

366

251

220

361

369

234

232

236 233

366

220

251

03329AXX

Encoder incrementale EV1.

361

232

50431AXX

Encoder assoluto AV1H

•

Smontare la cuffia (361). Se presente, smontare prima il ventilatore ausiliario accoppiato.

•

Svitare la vite (366) sulla flangia intermedia e togliere la lamiera di protezione (369).

•

Liberare l’accoppiamento con il giunto.

•

Svitare le viti di fissaggio (232) e girare verso l’esterno le rondelle (251).

•

Togliere l’encoder (220) con il giunto (233).

•

Dopo aver smontato le viti (234), rimuovere la flangia intermedia (236) facendo leva

con un cacciavite.

Avvertenza:

Durante il rimontaggio porre attenzione, che la precisione di rotazione dell’alberino

dell’encoder non superi 0,05 mm.

28

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

8

Lavori preliminari per la manutenzione del motore e del freno

Smontare l’encoder incrementale ES1. / ES2.

733

367

220

361

50471AXX

•

Smontare la cuffia (361).

•

Allentare le viti di fissaggio (733) dell’antiretro.

•

Svitare il coperchio sul retro dell’encoder (220).

•

Aprire la vite di fissaggio centrale (367) per ca. 2-3 giri ed allentare il cono dando un

leggero colpo di martello sulla testa della vite. Dopo svitare la vite di fissaggio e sfilare l’encoder.

Avvertenza:

Per il rimontaggio:

– spalmare dell’ermetico Noco-Fluid® sull’alberino dell’encoder.

– Serrare la vite di fissaggio centrale (367) con la coppia di serraggio = 2,9 Nm.

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

29

8

Lavori preliminari per la manutenzione del motore e del freno

Smontare il sensore di prossimità NV1. /NV2.

3.5

01114CXX

Attenzione! La ventola non deve girare.

•

Togliere il connettore.

•

Sfilare la cuffia con il sensore NV1. / NV2., facendo attenzione a non inclinarla, per

prevenire un danneggiamento dell’iniziatore.

•

Se il gruppo di montaggio è stato smontato dalla cuffia oppure si è allentato, per il

rimontaggio fare attenzione a che:

la superficie di commutazione dell’iniziatore sia regolata con una distanza di 3,5 mm

dal bordo prismatico (→ figura sopra).

30

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

8

Lavori di ispezione e di manutenzione del motore

8.3

Lavori di ispezione e di manutenzione del motore

Esempio: motore DFT90

10 11 12

9

6

4

1

2

7

8

5

3

15

20

19

18

17

16

14

13

01945AXX

Legenda

1 Anello di sicurezza

2 Deflettore

8 Anello di sicurezza

15 Vite a testa esagonale

9 Rotore

16 Anello V

3 Anello di tenuta

10 Anello Nilos

17 Ventola

4 Tappo

11 Cuscinetto a sfere

18 Anello di sicurezza

5 Calotta anteriore A

12 Rosetta di compensazione

19 Cuffia copriventola

6 Anello di sicurezza

13 Statore

20 Vite della carcassa

7 Cuscinetto a sfere

14 Calotta posteriore B

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

31

8

Lavori di ispezione e di manutenzione del motore

Procedura

Togliere la tensione al motore ed al freno, assicurarsi contro inserzioni accidentali!

1. Smontare, se presenti, il ventilatore ausiliario e l’encoder (→Lavori preliminari per la

manutenzione del motore e del freno)

2. Smontare la flangia di raccordo o la cuffia (19) e la ventola (17)

3. Smontare le viti a testa esagonale (15) delle calotte A (5) e B (14), smontare lo statore (13) dalla calotta A

4. Per motori con freno BM/BMG:

– aprire il coperchio della scatola morsettiera, scollegare il cavo del freno dal raddrizzatore

– staccare la calotta posteriore col freno dallo statore e sollevare con attenzione

(condurre eventualmente il cavo freno per mezzo di un tirafilo)

– estrarre lo statore di ca. 3–4 cm

5. Per motori con freno BMG02, BR03:

– togliere il freno completo di leva manuale (per esecuzione con sblocco manuale)

6. Controllo visivo: c’è olio del riduttore o umidità nello spazio interno dello statore?

– se non c’è, proseguire al punto 9.

– se c’è umidità, proseguire al punto 7.

– se c’è olio del riduttore, far riparare il motoriduttore in un’officina specializzata

7. Se c’è umidità nello spazio interno dello statore

– per motoriduttori: smontare il motore dal riduttore

– per motori senza riduttore: smontare la calotta A

– estrarre il rotore (9)

8. Pulire l’avvolgimento, asciugare e verificare elettricamente (→Lavori preliminari)

9. Sostituire i cuscinetti (7, 11) (solo con cuscinetti adeguati (→Tipi di cuscinetti)

10.Sostituire l’anello di tenuta (3) nella calotta A

11.Spalmare con ermetico di nuovo la sede dello statore, ingrassare l’anello V e la tenuta a labirinto (DR63).

12.Montare il motore, il freno ecc.

13.Eventualmente provare il riduttore (→ Istruzioni di servizio del riduttore).

Lubrificazione

dell’antiretro

32

L’antiretro viene lubrificato con il grasso anticorrosione Mobil LBZ nello stabilimento

d’origine. In caso di utilizzo di un grasso differente, questo deve corrispondere alla classe NLGI 00/000 con una viscosità di base dell’olio a 40 °C di 42 mm2/s, a base di sapone di litio e olio minerale. La temperatura d’impiego è compresa tra –50 °C e +90 °C. La

quantità di grasso necessaria è indicata nella tabella seguente:

Tipo motore

71/80

90/100

112/132

132M/160M

160L/225

Grasso [g]

9

15

15

20

45

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

8

Lavori di ispezione e di manutenzione del freno BMG02

8.4

Lavori di ispezione e di manutenzione del freno BMG02

Misurare lo spessore del disco

freno, sostituire il

freno BMG02

Verificare lo stato del disco freno misurando il suo spessore. Quando lo spessore è inferiore al valore minimo ammesso, sostituire il freno BMG02 (→ figura seguente). Non

è possibile di regolare il traferro.

1

2

d

5 4

3

50345AXX

1. Togliere la tensione al motore ed al freno, assicurarsi contro inserzioni accidentali!

2. Svitare la leva manuale (1) (per l’esecuzione con sblocco manuale), smontare la cuffia e la ventola

3. Allentare le viti (2) e togliere il freno completo di staffa di sblocco (per l’esecuzione

con sblocco manuale)

4. Misurare lo spessore "d" del disco freno (3):

Freno

BMG02

Spessore del disco freno [mm]

Coppia frenante max.

max.

min.

[Nm]

6

5.4

5.6

0.8

1.2

5. Sostituire il freno completamente quando lo spessore è inferiore al valore minimo ammesso.

6. Inserire sul motore il freno completo:

– fare attenzione che la dentatura del disco freno (4) e del mozzo di trascinamento

(5) ingranino correttamente

– portare il cavo di collegamento del freno nella scatola morsettiera attraverso la

calotta posteriore e l’interno del motore

7. Rimontare il freno con le viti (2) alla calotta posteriore

8. Rimontare la ventola e la cuffia, avvitare la leva manuale (1) (per l’esecuzione con

sblocco manuale)

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

33

8

Lavori di ispezione e di manutenzione del freno BR03

8.5

Lavori di ispezione e di manutenzione del freno BR03

13

12

14

11

10

16 15

9

17

18

8

7

12

6

4

2

5

3

1

5

50067AXX

Legenda

1 Mozzo di trascinamento

2 Fermaglio

3 Anello di sicurezza

34

8 Spingidisco

con vite prigioniera

9 Disco sagomato

14 Staffa di sblocco

15 Anello di tenuta

16 Dado di

regolazione

4 Disco metallico

10 Molle freno

5 Vite

11 Elettromagnete

17 Molla conica

6 Anello di guida

12 Vite

18 Guarnizione

7 Disco freno

13 Leva manuale

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

8

Lavori di ispezione e di manutenzione del freno BR03

Ispezionare il

freno BR03, misurare il traferro

Il traferro non è regolabile e può essere misurato soltanto tramite la corsa di sollevamento dello spingidisco durante lo sblocco.

1. Togliere la tensione al motore ed al freno, assicurarsi contro inserzioni accidentali!

2. Svitare la leva manuale (13) (per esecuzione con sblocco manuale), smontare la cuffia e la ventola

3. Smontare il dado di regolazione (16) e, se presento lo sblocco manuale, togliere le

molle coniche (17) e la staffa di sblocco (14)

X

4. Con il freno bloccato misurare la distanza x (→ figura seguente):

50066AXX

– tra l’estremità della vite prigioniera dello spingidisco (8) e l’elettromagnete (11)

5. Sbloccare elettricamente il freno

6. Con il freno sbloccato misurare la distanza x:

– tra l’estremità della vite prigioniera dello spingidisco (8) e l’elettromagnete (11)

7. La differenza calcolata corrisponde al traferro, ovvero alla corsa di sollevamento dello spingidisco (18):

– se il traferro è ≤ 0,8 mm, rimontare le molle coniche (17), la staffa di sblocco (14)

ed il dado di regolazione (16)

– se il traferro è ≥ 0,8 mm, sostituire completamente il freno

– impostare, tramite il dado di regolazione, il gioco assiale "s" tra le molle coniche

(appiattite) ed il dado di regolazione (→ figura seguente)

s

01111BXX

Freno

Gioco assiale s [mm]

BR03

2

Importante: Questo gioco assiale "s" è necessario, per permettere allo spingidisco di spostarsi in avanti quando il ferodo si usura. Altrimenti non è garantita

una frenatura sicura.

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

35

8

Lavori di ispezione e di manutenzione del freno BR03

8. Rimontare le parti smontate. Inserire il freno nuovo (quando il traferro ≥ 0,8 mm) e

completo sul motore (→ figura seguente)

– prestare attenzione che la dentatura del disco freno e del mozzo di trascinamento

ingranino correttamente e che il connettore sul lato motore sia perfettamente inserito nel freno

50175AXX

Modifica della

coppia frenante

del freno BR03

La coppia frenante può essere modificata a gradini (→Lavoro del freno, traferro, coppie

frenanti freno BR03, BMG05 ÷ 8)

•

inserendo molle freno diverse

•

variando la quantità delle molle freno

1. Togliere la tensione al motore ed al freno, assicurarsi contro inserzioni accidentali!

2. Svitare e togliere la leva manuale (13) (per esecuzione con sblocco manuale), smontare la cuffia e la ventola

3. Allentare le viti (12) e togliere il freno completo di staffa di sblocco (per esecuzione

con sblocco manuale)

4. Allentare le viti (5) e togliere l’anello di guida (6) con disco metallico (4), disco freno

(7), spingidisco (8) e disco sagomato (9)

5. Togliere e sostituire le molle freno (10) dell’elettromagnete (11)

6. Disporre le molle freno in modo simmetrico

7. Spingere il disco sagomato (9) sulle due viti prigioniera dello spingidisco (8), nel

modo che il suo lato in rilievo sia rivolto verso lo spingidisco

8. Spingidisco (8):

– disporre assieme al disco sagomato (9) sulle molle freno (10)

– inserire le viti prigioniera dello spingidisco (8) nei fori dell’elettromagnete (11),

prestando attenzione alla corretta posizione dello spingidisco

9. Posizionare il disco freno (7), con il lato appianato, sullo spingidisco (8)

Avvertenza: il ferodo deve essere privo di grasso o lubrificante.

10.Posizionare l’anello di guida (6) con il disco metallico (4) sul disco freno (7), spingerlo

verso il basso e montare le viti (5)

36

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

8

Lavori di ispezione e di manutenzione del freno BR03

11.Per l’esecuzione con sblocco manuale:

– inserire le molle coniche (17) e la staffa di sblocco (14), montare i dadi di regolazione (16)

– per sblocco manuale: impostare tramite il dado di regolazione il gioco assiale "s"

tra la molla conica (appiattita) ed il dado di regolazione (→ figura seguente)

s

01111BXX

Freno

Gioco assiale s [mm]

BR03

2

Importante: Questo gioco assiale "s" è necessario, per permettere allo spingidisco di spostarsi in avanti quando il ferodo si usura. Altrimenti non è garantita

una frenatura sicura.

12.Inserire sul motore il freno completo (→ figura seguente):

– fare attenzione che la dentatura del disco freno e del mozzo di trascinamento ingranino correttamente, e che il connettore sul lato motore sia perfettamente inserito nel freno

50175AXX

13.Rimontare la ventola e la cuffia, avvitare la leva manuale (10) (per l’esecuzione con

sblocco manuale).

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

37

8

Lavori di ispezione e di manutenzione del freno BMG05÷8, BM15÷62

8.6

Lavori di ispezione e di manutenzione del freno BMG05÷8, BM15÷62

Freno BM(G)05÷15

9

8

6

7

5

2

4

3

1

22

21

e

10

b

20

c

19

a

16

17

18

15

14

11

12 13

01955AXX

38

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

8

Lavori di ispezione e di manutenzione del freno BMG05÷8, BM15÷62

Freno BM30÷62

10

e

d

20

a

19

17

18

16

15

14

13

12

11

8

7b

7

6

2

3

5

01956AXX

Legenda

1

2

3

4

5

6

7

7b

Motore con calotta freno

Mozzo di trascinamento

Anello di sicurezza

Disco metallico (solo BMG)

Fascia elastica

Anello di arresto

Disco freno

Solo BM 32, 62:

disco a lamelle, anello di arresto,

disco freno

8

9

10a

10b

10c

10d

10e

11

12

13

Spingidisco

Disco sagomato (solo BMG)

Vite prigioniera (3x)

Molla di contrasto

Anello di pressione

Bussola di contrasto (solo BM)

Dado esagonale

Molla freno

Elettromagnete

Solo BMG: anello di tenuta

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

13

14

15

16

17

18

19

20

21

22

solo BM: anello V

Spina elastica

Staffa di sblocco manuale completa

Vite prigioniera (2x)

Molla conica

Dado di regolazione

Ventola

Anello di sicurezza

Cuffia

Vite della carcassa

39

8

Lavori di ispezione e di manutenzione del freno BMG05÷8, BM15÷62

Ispezione dei freni BMG 05÷8, BM 15÷62, regolazione del traferro

1. Togliere la tensione al motore ed al freno, assicurarsi contro inserzioni accidentali!

2. Smontare:

– se presenti, il ventilatore ausiliario, la dinamo / l’encoder (→Lavori preliminari per

la manutenzione del motore e del freno)

– la flangia di raccordo o la cuffia copriventola (21)

3. Spostare la fascia elastica (5),

– e, se necessario, allentare la fascetta di serraggio

– aspirare la polvere di frenatura

4. Misurare il disco freno (7, 7b):

se il disco freno è

– ≤ 9 mm per motori autofrenanti fino alla grandezza 100

– ≤ 10 mm per motori autofrenanti a partire dalla grandezza 112

sostituire il disco freno (→Sostituzione del disco freno BMG 05÷8, BM 15÷62),

altrimenti

5. Per BM 30÷62:

allentare la bussola di contrasto (10d) ruotando in direzione della calotta

6. Misurare il traferro A (→ figura seguente)

con lo spessimetro in tre posti spostati di ca. 120° uno rispetto all’altro :

– per BM tra lo spingidisco (8) e l’elettromagnete (12)

– per BMG tra lo spingidisco (8) ed il disco sagomato (9)

7. Serrare i dadi esagonali (10e)

– finché il traferro non sia impostato correttamente (→Dati tecnici)

– per BM 30÷62 fino al traferro (provvisorio) = 0,25 mm

8. Per BM 30÷62:

serrare le bussole di contrasto

– contro l’elettromagnete

– finché il traferro non sia impostato correttamente (→Dati tecnici)

9. Montare la fascia elastica e le parti smontate

A

.

01957AXX

40

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

8

Lavori di ispezione e di manutenzione del freno BMG05÷8, BM15÷62

Sostituzione del disco freno BMG 05÷8, BM 15÷62

Si verifichino durante la sostituzione del disco freno (per BMG05-4 ≤ 9 mm; per BMG62

≤ 10 mm) anche gli altri particolari smontati e si sostituiscano se necessario.

1. Togliere la tensione al motore ed al freno, assicurarsi contro inserzioni accidentali!

2. Smontare:

– se presenti, il ventilatore ausiliario, la dinamo / l’encoder (→Lavori preliminari per

la manutenzione del motore e del freno)

– la flangia di raccordo o la cuffia copriventola (21), l’anello di sicurezza (20) e la

ventola (19)

3. Togliere la fascia elastica (5), smontare lo sblocco manuale:

– dadi di regolazione (18), molla conica (17), viti prigioniera (16), staffa di sblocco

(15), spina elastica (14)

4. Allentare i dadi esagonali (10e), sfilare con cautela l’elettromagnete (12) (attenzione

al cavo del freno), rimuovere le molle freno (11)

5. Smontare il disco sagomato (9), lo spingidisco (8) ed il disco freno (7, 7b), pulire i

particolari del freno

6. Montare il disco freno nuovo

7. Rimontare i particolari del freno

– tranne la fascia elastica, la ventola e la cuffia, regolare il traferro (→Ispezione dei

freni BMG 05÷8, BM 15÷62, regolazione del traferro, punti 5 ÷ 8)

8. Per lo sblocco manuale: regolare tramite il dado di regolazione il gioco assiale "s" tra

la molla conica (appiattita) ed il dado di regolazione (→ figura seguente)

s

01111BXX

Freno

Gioco assiale s [mm]

BMG05÷1

1.5

BMG2÷8

2

BM15÷62

2

Importante: Questo gioco assiale "s" è necessario, per permettere allo spingidisco di spostarsi in avanti quando il ferodo si usura. Altrimenti non è garantita

una frenatura sicura.

9. Montare la fascia elastica e le parti smontate

Avvertenza

•

Lo sblocco manuale fisso (tipo HF) è già sbloccato, quando si avverte una resistenza

durante l’azionamento del perno filettato.

•

Lo sblocco manuale a ritorno automatico (tipo HR) può venire sbloccato con la normale forza della mano.

Attenzione: Per i motori autofrenanti con sblocco manuale a ritorno automatico la

leva va assolutamente tolta dopo la messa in funzione/manutenzione. All’esterno

del motore si trova un supporto per la sua custodia.

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

41

8

Lavori di ispezione e di manutenzione del freno BMG05÷8, BM15÷62

Modifica della

coppia frenante

BMG 05÷8,

BM 15÷62

La coppia frenante può essere modificata a gradini (→Dati tecnici)

•

inserendo molle freno diverse

•

variando la quantità delle molle freno

•

sostituendo l’elettromagnete

– BMG05: se la coppia frenante massima non è sufficiente per il tipo d’impiego, sostituire l’elettromagnete (12) con quello del tipo BMG1, di forma costruttiva identica, per garantire una frenatura sicura

– BMG2: se la coppia frenante massima non è sufficiente per il tipo d’impiego, sostituire l’elettromagnete (12) con quello del tipo BMG4, di forma costruttiva identica, per garantire una frenatura sicura

1. Togliere la tensione al motore ed al freno, assicurarsi contro inserzioni accidentali!

2. Smontare:

– se presenti, il ventilatore ausiliario, la dinamo / l’encoder (→Lavori preliminari per

la manutenzione del motore e del freno)

– la flangia di raccordo o la cuffia copriventola (21), l’anello di sicurezza (20) e

la ventola (19)

3. Togliere la fascia elastica (5), smontare lo sblocco manuale:

– dadi di regolazione (18), molla conica (17), viti prigioniera (16), staffa di sblocco

(15), spina elastica (14)

4. Allentare i dadi esagonali (10e), sfilare l’elettromagnete (12)

– di ca. 50 mm (attenzione al cavo del freno)

5. Sostituire ed eventualmente aggiungere le molle freno (11)

– disporre le molle simmetricamente

6. Rimontare i particolari del freno

– tranne la fascia elastica, la ventola e la cuffia, regolare il traferro (→Ispezione dei

freni BMG 05÷8, BM 15÷62, regolazione del traferro, punti 5÷8)

7. Per lo sblocco manuale: regolare tramite il dado di regolazione il gioco assiale "s" tra

la molla conica (appiattita) ed il dado di regolazione (figura seguente)

s

01111BXX

Freno

Gioco assiale s [mm]

BMG05÷1

1.5

BMG2÷8

2

BM15÷62

2

Importante: Questo gioco assiale "s" è necessario, per permettere allo spingidisco di spostarsi in avanti quando il ferodo si usura. Altrimenti non è garantita

una frenatura sicura.

8. Montare la fascia elastica e le parti smontate

Avvertenza

42

In caso di ripetuto smontaggio sostituire i dadi di regolazione (18) ed i dadi esagonali

(10e).

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

kVA

Lavoro del freno, coppie frenanti freno BMG02

9

Dati tecnici

9.1

Lavoro del freno, coppie frenanti freno BMG02

Tipo freno

Per grandezza

motore

Lavoro del freno tra

2 regolazioni

[106 J]

BMG02

9.2

DT56

ET56

30

Spessore del disco

freno [mm]

i

f

n

9

P Hz

Coppia frenante

max.

min

[Nm]

6

5.6

5.4

1.2

0.8

Indicazioni importanti per gli ordini dei ricambi del freno BMG02

Tipo freno

BMG02

Tensione

Coppia frenante

[VDC]

[Nm]

24

0.8

0574 319 2

1.2

0574 323 0

0.8

0574 327 3

1.2

0574 331 1

Codice

BMG02/HR

24

Tipo freno

Tensione

Coppia frenante

[VAC]

[Nm]

230

BMG02

400

460/500

230

BMG02/HR

400

460/500

Istruzioni di servizio - Motori asincroni trifase, Servomotori asincroni

Codice

0.8

0574 320 6

1.2

0574 324 9

0.8

0574 321 4

1.2

0574 325 7

0.8

0574 322 2

1.2

0574 326 5

0.8

0574 328 1

1.2

0574 332 X

0.8

0574 329 X

1.2

0574 333 8

0.8