Laboratorio di Costruzione dell’architettura

Il legno è la più antica risorsa naturale conosciuta dall’uomo. Gli ha dato

combustibile, attrezzi per il lavoro e per lo svago, sistemi di difesa e mezzi di

trasporto.

Il legno è stato nella storia delle costruzioni uno dei primi e più utilizzati materiali sia

come struttura portante che per la realizzazione di elementi tecnici (solai,

coperture, ecc.) essendo l’unico materiale conosciuto resistente a trazione.

Il legno è stato in alcuni contesti geografici e ambientali il principale materiale di

costruzione sia per le sue caratteristiche che per la disponibilità.

Le costruzioni in legno sono da tempo molto diffuse in Nord America (più

dell’80% degli edifici di civile abitazione è realizzato in legno), in Nuova Zelanda e

nel Nord Europa.

Il legno fu il materiale più usato dai coloni europei, soprattutto inglesi, che si

recarono nel Nord America importandovi modelli sia costruttivi che formali.

La casa più antica ancora esistente è quella di J.Fairbanks a Dedham

(Massachusetts) che è del 1636. (Sistema blinde di legno)

Con lo sviluppo della meccanizzazione i sistemi costruttivi europei sembrarono

inadeguati e non adatti alle esigenze di mobilità delle popolazioni. Fu adottato un

sistema intelaiato formato da montanti, travi e tavole costituenti un insieme

solidale, costruito in fabbrica, trasportato e montato in opera (denominato

Balloon frame).

Il nome “Ballon frame” (pallone volante) fu dato in senso dispregiativo dai vecchi

carpentieri abituati a strutture molto pesanti. Esso ha pilastri aventi l’altezza di due

piani, mentre nella sua derivazione “Platform frame” i pilastri si interrompono alla

soletta del primo piano che quindi diventava la piattaforma per costruire il piano

successivo.

Con entrambi i sistemi costruttivi, a setti

portanti (Blinde di legno) o con telai e

pannelli di rivestimento in legno (Balloon

frame) si potevano e possono costruire

edifici che non superano i tre –

quattro piani.

I limiti tecnologici (soprattutto dimensionali) dei secoli scorsi hanno favorito al

legno altri materiali come il calcestruzzo e l’acciaio.

Ma grazie all’attenzione alla sostenibilità ed ecocompatibilità e al riciclo, hanno

messo in secondo piano questi materiali difficilmente riciclabili e rigenerabili e

portato ad una rivalutazione delle qualità del legno come materiale da

costruzione.

Il legno è:

. rinnovabile

. riusabile/riciclabile

. in grado di immobilizzare CO2

. convertibile in energia pulita

.

richiede

poca

energia

nella

trasformazione in prodotti

Il legno è un materiale

consumo energetico infatti

a

basso

Unico difetto rimaneva il limite

dimensionale degli elementi lignei

strettamente connessi alle dimensioni

dei tronchi degli alberi.

Nasce nei primi del ‘900 in Austria ma

si diffonde in Italia solo negli anni ’60’70 il legno lamellare con la

produzione

di

elementi

monodimensionali (travi, pilastri, ecc.)

Il legno tornò ad essere uno dei

materiale da costruzione d’eccellenza.

I nuovi elementi strutturali in legno “ingegnerizzati”, realizzati con tecnologie

avanzate che consentono sia di superare le limitazioni dimensionali e qualitative

del legno massiccio, sia di realizzare prodotti semilavorati in grado di assolvere in

pieno a tutte le esigenze di una buona tecnica costruttiva e di un elevato comfort

abitativo (pannelli di legno utilizzati come pareti e solai ad elevate prestazioni

acustiche, energetiche, sismiche, ecc.)

Le fasi principali sono le seguenti:

-taglio di lamelle di spessore omogeneo

-essiccazione artificiale

-selezione in funzione della classe di resistenza meccanica

-eliminazione della parte difettosa

-giunzione a pettine (finger jointing)

-piallatura

-incollaggio

-pressaggio

-piallatura

-impregnazione e coloritura

Le classi di resistenza del legno lamellare sono

definite dalle

UNI EN 14080 ed UNI EN 1194.

La sigla internazionale che distingue il legno

lamellare è GL seguita dalla resistenza a

flessione espressa in MPa

(1 MPa = ~10 Kg/cmq), una ulteriore lettera

indica se trattasi di legno lamellare omogeneo

(h) o combinato (o).

Le travi lamellari ad incollaggio

omogeneo sono realizzate con

tavelle di uguale qualità, quelle

ad incollaggio combinato sono

realizzate con tavelle di diversa

qualità

Si

possono

ottenere

sia

elementi

monodimensionali (travi e pilastri) che

bidimensionali (pannelli x-lam).

Le sequenze di lavorazione sono analoghe a

quelle delle travi, ma sono necessarie

attrezzature che consentano la realizzazione

di elementi di maggiori dimensioni sino a 16

metri di lunghezza e 3,15 metri di

altezza/larghezza

Il recente "Rapporto Case ed Edifici in Legno 2015” realizzato dal Centro Studi

Federlegno Arredo Eventi rileva che in un contesto che dal 2010 a oggi ha visto il

crollo degli investimenti complessivi nell’industria delle costruzioni, l’edilizia in

legno ha registrato un trend in controtendenza con una crescita costante.

Aspetto che conferma l’avvenuto cambiamento di mentalità nei confronti di una

tipologia costruttiva ecologica, sicura e in grado di garantire significativi vantaggi

economici in termini di risparmio energetico pari a circa il 40% rispetto alle

strutture tradizionali.

Oltre 3.000 edifici costruiti in

Italia

nel

2014

(90%

residenziale), un fatturato

complessivo di 658 milioni di

euro, in legno 6 abitazioni

nuove su 100, il 51% degli

edifici consegnati “chiavi in

mano”. Il Trentino Alto Adige

è la prima regione per

numero di aziende costruttrici

(49) seguito da Lombardia

(42) e Veneto (35).

Più sicura in caso di sisma

L’uso del legno riduce la massa di circa il 70% rispetto ad un edificio

tradizionale, riducendo quindi le forze provocate dall’azione sismica.

Inoltre, il legno ha caratteristiche meccaniche di grande duttilità, che

permettono di ridurre – in un certo senso di smorzare – l’effetto

dinamico del sisma sulla struttura.

Ne risulta una struttura più robusta e meno sensibile in caso di

sollecitazioni sismiche.

Ricerca denominata SOFIE, Sistema Costruttivo Fiemme, finanziata da

CNR e Provincia di Trento

Gli specialisti italiani dell’ CNRIVALSA hanno dimostrato in scala

reale come si comporta un

edificio multipiano in caso di

azione sismica. Per fare ciò hanno

costruito un edificio di 7 piani

(100 metri quadri in pianta) in XLAM rimasto perfettamente

integro e agibile al termine delle

prove (una serie consecutiva di

dieci terremoti distruttivi)

condotte sulla tavola vibrante più

potente al mondo nei laboratori

del NIED, a Kobe, in Giappone,

nell’ottobre 2007.

Più sicura in caso di incendio

La velocità di propagazione della

fiamma sul legno è lenta; lo

strato di carbone funge da

protezione al fuoco per gli strati

interni, garantendo la portata

dell’edificio per alcune ore,

tempo sufficiente ad allontanarsi

in sicurezza dall’edificio.

Riduzione dei consumi di

raffreddamento e riscaldamento

un pannello in X-Lam, è 3 volte più

resistente al calore di una parete in

laterocemento dello stesso spessore

originando, così, case a basso consumo.

Il legno è un materiale estremamente

isolante capace di garantire un risparmio

energetico vicino al 40% rispetto ai

consumi delle strutture convenzionali.

Risoluzione dei

problemi di ponti

termici e condensa

Il legno come materiale

edile per sua natura

risponde già

ottimamente ai problemi

di isolamento termico

inoltre le strutture lignee

di pareti e solai vengono

integrati con strati di

materiale isolante da

ridurre notevolmente le

perdite di calore da

trasmittanza.

(I ponti termici sono

delle parti degli elementi

strutturali di un edificio

attraverso i quali il calore

viene trasportato più

velocemente verso

l’esterno)

Più naturale e meno

inquinante

Il legno come materia prima

offre la grande possibilità di

ridurre considerevolmente le

emissioni di CO2 e di altri

inquinanti causati dalla

lavorazione e dalla

trasformazione del materiale

poichè richiede un consumo

limitato di energia.

Inoltre il legno accumula CO2

dall’aria.

Diversi studi hanno già dimostrato che ogni metro cubo di legno

utilizzato in sostituzione di altri materiali da costruzione, è in grado di

immagazzinare 0,9 tonnellate di CO2.

Comfort abitativo

Il comfort abitativo di una casa dipende da una corretta scelta dei

materiali. Una casa in legno garantisce un comfort interno

ineguagliabile, sia in termini termici che acustici, aumentando la

sensazione di benessere percepito all’interno dei singoli ambienti.

Velocità costruttiva

Una casa in legno viene costruita in 1/3 del tempo di una casa

in latero-cemento.

Rispetto dei costi preventivati

Una volta che il progetto esecutivo è stato realizzato, la

cantierizzazione non porta sorprese e il costo finale non si

discosta dal quello preventivato all’inizio.

Con questo progetto visionario ma al tempo stesso concreto, Norman Foster e Ove

Arup hanno anticipato i tempi.

Scegliendo il legno per pareti esterne prefabbricate con elevate prestazioni,

finiture di pregio e basso impatto ambientale.

Waugh Thistleton, edificio residenziale,

Londra 2008 - 9 Piani XLAM

Il primo edificio alto in Europa è un

edificio in X-LAM di otto piani –

social housing in Murray Grove a

Londra progettato dallo studio

Waugh and Thistleton e realizzato

dalla ditta austriaca KLH.

In Italia, in via Cenni a Milano, sono

state appena costruite quattro torri

in X-LAM – si tratta sempre di social

housing – per un massimo di 9 piani

su progetto dello studio Rossi Prodi

Associati, vincitori del concorso “Una

Comunità per crescere”, indetto dalla

società Polaris Investment Italia SGR

per conto della Fondazione Housing

Sociale (FHS), e realizzato dalla ditta

italiana Service Legno.

Completato in meno di due anni uno

dei più grandi ecoquartieri in legno

d’Europa

Via Cenni, complesso residenziale,

Milano 2012 - 9 Piani XLAM

•

•

•

•

Struttura interamente in pannelli a strati incrociati (XLAM) compresi

scale e vani ascensore, poggiata su un’autorimessa interrata in cemento

armato

Gli edifici rispetteranno standard molto elevati in termini di comfort

abitativo e sicurezza strutturale.

Essendo costruite esclusivamente nel rispetto della classe energetica

A, gli appartamenti mantengono il proprio fabbisogno energetico per la

climatizzazione invernale inferiore a 24 Kwh/mq/anno pari a circa

il 75% in meno della media degli edifici sul territorio italiano.

Il legname proviene da foreste certificate dell’Austria, in cui è praticata

un’attenta gestione forestale che permette una costante crescita del

patrimonio boschivo: si calcola che il legno utilizzato verrà rigenerato

integralmente in meno di quattro ore.

Ampliamenti

Demolizione e ricostruzione

Case Popolari di Carbonia

4 alloggi, 2 piani, demolizione e fedele ricostruzione, realizzato

in 100 giorni lavorativi

Demolite e ricostruite in x-lam

5 scuole milanesi

L’AQUILA

Edificio Residenziale (consegnate in 75 giorni)

2012 Roccaraso (L'Aquila)

Edificio Residenziale 7 piani XLAM

Struttura : 6 settimane

Finiture : 12 settimane

MVRDV, Didden Village, Rotterdam, 2006

Kraus & Schönberg, Hanover House,

Bradford, 2007

Giorgio Volpe, Complesso Palatesta,

Bologna, 2008

HBF, ristrutturazione e sopraelevazione

Pensione Felder, Lucerna, 2015

KOZ Architectes, insediamento

residenziale Tete en l‘air, Parigi, 2013

Le pareti vengono utilizzate

come travi verticali,

appoggiate alle pareti

sottostanti, consentendo la

realizzazione di strutture con

consistenti sbalzi.

Sopraelevazione a Parigi

Minimum Impact House“ in Frankfurt Sachsenhausen errichtet. (Drexler

Guinand Jauslin Architekten, Frankfurt)

Minimum Impact House“ in Frankfurt Sachsenhausen errichtet. (Drexler

Guinand Jauslin Architekten, Frankfurt)

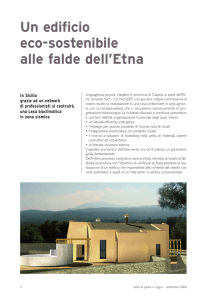

Casa SG, Catania

Architetti: Tuttiarchitetti

I principali sistemi costruttivi in legno sono:

Blockbau

Travi e pilastri

Pannelli XLAM

Pareti intelaiate

(a telaio)

(platform frame)

Con il blockbau si realizzano edifici a setti portanti

sovrapponendo elementi lineari a giacitura

orizzontale.

E’ uno dei sistemi più semplici diffuso in Europa

Centro-Settentrionale.

La conformazione dei tronchi è tale da garantire una

sorta di semiincastro per garantire una continuità

strutturale tra i tronchi.

Il sistema attualmente desta interesse da parte

degli ambientalisti perché limita l’uso di colle

e chiodi e nelle nuove versioni risolve

egregiamente i problemi di isolamento termico

e tenuta all’aria.

I setti sono realizzati con elementi di legno

massiccio

o

lamellare

con

analoga

disposizione del sistema tradizionale, ma con

differente modalità realizzativa totalmente

meccanizzata e automatizzata.

Il diametro dei singoli tronchi varia fra 150 e 250

mm, mentre per gli elementi squadrati costituiti da

due o più lamelle incollate costituendo elementi da

95 a 240 mm.

Gli elementi presentano una maschiatura per

facilitare la sovrapposizione e per conferire

maggiore solidità e rigidità alla parete stessa.

Debbono realizzarsi delle giunzioni morbide tra gli

elementi in modo da potere assorbire assestamenti.

Nella progettazione di edifici blockbau si deve

tenere conto delle caratteristiche particolari del

legno poiché gli elementi sono sollecitati a

compressione in direzione ortogonale alla

fibratura, condizione nella quale il legno si

presenta meno efficiente e più deformabile.

I solai possono essere realizzati o con

panconati o con travi portanti in legno

lamellare.

La connessione tra due pareti ortogonali deve garantire una idonea continuità

strutturale.

I nodi più usati sono quello a croce e quello a coda di rondine.

Le due soluzioni presentano valori di resistenza diversi dovute alle differenti aree

d’intaglio.

Nel caso in cui la distanza tra le pareti sia maggiore di 4 m è necessario introdurre

dei pilastri connessi all’interno delle pareti con doppio intaglio a coda di rondine.

La connessione al terreno avviene mediante un solaio aerato o con elementi

puntuali avendo cura di isolare gli elementi a contatto dall’umidità.

L’ancoraggio avviene mediante tirafondi annegati nel calcestruzzo e vincolati

con dadi e rondelle.

Sistema a travi e pilastri

Anche questo sistema deriva da sistemi del passato ed

è costituito da elementi lineari collegati tra loro e che

vengono successivamente controventati e tamponati.

Il tamponamento può essere in luce o in battuta.

Il tamponamento in luce oltre a fare ottenere la

continuità delle superfici interna ed esterna svolge il

compito di controventamento.

La connessione trave-pilastro può essere:

-pilastro passante, trave passante

-pilastro passante, trave interrotta

-pilastro interrotto, trave passante

Sino a 4 piani è consigliabile interrompere il

pilastro, per maggiori altezze si mantiene la

continuità del pilastro.

Per il collegamento con la fondazione è opportuno

isolare il pilastro di circa 15 cm dal piano fondale.

Le connessioni trave-trave e travepilastro sono realizzate con elementi

metallici che possono essere scarpe (a)

o piastre a scomparsa (b).

La solidarizzazione avviene per il tramite

di chiodi, viti per legno o perni metallici.

I collegamenti trave-pilastro non

possono considerarsi dal punto di vista

statico incastri e quindi le strutture

debbono

essere

controventate

sia

orizzontalmente che verticalmente.

(a)

(b)

Il collegamento di un pilastro con la fondazione in c.a. si realizza mediante piastre

portapilastri o piastre metalliche fissate alla base del pilastro ligneo tramite viti,

chiodi o bulloni. In ogni caso va evitato il contatto diretto tra base del pilastro e

calcestruzzo per migliorare la durabilità della struttura. Di seguito alcuni possibili

particolari costruttivi:

Esempio di un possibile collegamento tra pilastro in legno e fondazione in c.a.

Oggi si può usare il legno anche per edifici più alti di 3-4 piani a costi assolutamente

ragionevoli sfruttando la tecnologia XLAM (Cross Laminated Timber), sviluppata in

Austria negli anni ’90.

Pannelli XLAM detti anche Cross Laminated

Timber Panel (CLT Panel).

Sono in legno massiccio e composti da strati di

tavole, isorientati, sovrapposti ed incrociati in

modo che l’andamento delle fibre delle tavole di

ognuno di essi sia ruotato di 90° rispetto allo

strato sottostante.

I singoli strati sono composti da tavole di

spessore variabile compreso tra 15 e 30 mm;

la larghezza delle tavole oscilla tra gli 80 ed i

240 mm.

Il legname, di solito di conifere, deve essere

classificato

secondo

la

resistenza

ed

appartenere alla classe C24; le tavole possono

essere incollate o inchiodate o impernate.

Le colle usate sono quelle poliuretaniche

bianche.

Si possono sovrapporre fino a

7 strati, consentendo di

ottenere pannelli:

- fino a 30-40 cm di

spessore;

- fino a 4 m di larghezza;

- fino a 24 metri in

lunghezza.

Il numero di strati, mai

inferiore a tre, dipende

dalle

esigenze

strutturali

diverse per setti verticali o

solai.

Lo spessore degli elementi di parete è determinato principalmente dai carichi

verticali agenti ma anche dalle esigenze di rigidezza dovute all’azione dei

carichi orizzontali, o anche da esigenze legate all’isolamento fonico ed alla

necessità di offrire anche in presenza di aperture una sufficiente rigidezza e

resistenza dell’elemento strutturale.

E’ sconsigliato adottare spessori di pareti inferiori a 11 cm.

La presenza delle aperture

comporta una deviazione del

flusso delle forze verso il basso.

Spesso

non

è

necessario

realizzare un architrave poiché la

sezione verticale della parete di

parete al di sopra dell’apertura è

costituita anche da un numero di

strati di tavole orizzontali che

possono assolvere a funzione di

architrave.

E’ comunque possibile rinforzare l'XLAM con l’aggiunta di elementi lineari tramite

incollatura strutturale.

Il ventaglio di prodotti XLAM

disponibili è particolarmente

vasto; una decina di produttori

offrono pannelli xlam con

dimensioni e composizione

stratigrafica diverse.

Esistono in commercio vari

pannelli con varie dimensioni,

che si riportano di seguito:

Le dimensioni massime dei pannelli più diffusi vanno tra i circa 3 metri di

altezza, ai 16 metri di lunghezza, ai 50 cm di spessore.

Il pannello può essere usato sia verticalmente per pareti portanti che

orizzontalmente per solai di piano o di copertura.

Le solette hanno

uno spessore fra

1/35 e 1/40 della

luce

I pannelli arrivano in cantiere già pretagliati, con i vani delle porte e delle finestre

già pronti, sono cuciti tra loro attraverso viti, autopenetranti ed autoserranti.

Montaggio veloce e privo di problemi.

Realizzata la struttura grezza essa viene completata sul lato interno con una

intercapedine ad includere gli impianti e con una finitura a cartongesso.

Sul lato esterno viene invece realizzato:

- cappotto con finitura ad intonaco o

- parete ventilata.

Solaio interpiano in bioedilizia

solai in pannelli in X-Lam, spessori

da 12 a 20 cm idonei a sopportare

carichi verticali ed orizzontali. Il

numero degli strati e del relativo

spessore viene stabilito in fase

progettuale dal progettista delle

strutture.

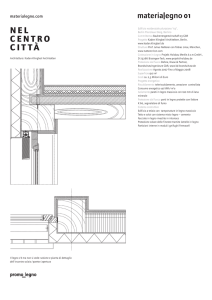

PACCHETTO PARETE

01. FIBROGESSO

02. LANA MINERALE

03. MULTISTRATO X-LAM

04. FRENO VAPORE

05. CAPPOTTO

06. INTONACO

IMPERMEABILIZZAZIONE

07. IMPERMEABILIZZANTE

08. ISOLANTE XPS

09. FONDAZIONI

10. MASSETTO

11. IMPERMEABILIZZANTE

12. PAVIMENTO ESTERNO

FONDAZIONE

13. MAGRONE

14. MASSETTO IMPIANTI

15. RISCALDAMENTO

PAVIMENTO

16. MASSETTO

ALLEGGERITO

17. PAVIMENTO INTERNO

Il “platform frame” si sviluppa come perfezionamento e maggiore capacità di

prefabbricazione del “balloon frame” secondo un concetto di modularità

che permetteva la costruzione di edifici a più piani sfruttando l’interposizione di

solai lungo lo sviluppo in altezza dei pilastri.

Le

tecnologie

costruttive

lignee

a

pareti

portanti

intelaiate sono giunte fino ai

nostri giorni come sviluppo

ed affermazione dei primi

sistemi di prefabbricazione

utilizzati fin dall’800 dai

coloni e pionieri europei nei

paesi dell’America del Nord

per

consentire

la

realizzazione di edifici a

basso

costo

e

rapida

costruzione.

Grazie alla facilità di reperimento in loco del legname, all’evolversi delle tecniche

di segagione e all’industrializzazione dei processi di produzione dei chiodi, nel

1800 nasce il sistema costruttivo ad ossatura lignea noto come “balloon

frame” (struttura a pallone) che permetteva ad un solo uomo munito di sega e

martello di erigere la struttura di una casa a due livelli, eliminando gli elementi

strutturali troppo pesanti e lavorazioni troppo complesse, avvalendosi di elementi

sottili lunghi per tutta l’altezza dell’edificio, posti ad interasse di 45 cm secondo

un preciso schema di montaggio di semplice approccio e esecuzione.

I Pannelli intelaiati (platform

frame)

Sono costituiti da un telaio leggero

fatto di montanti (segati con

spessore di 5-8 cm e profondità di

10-18 cm), posti ad un interasse di

circa 45-65 cm, rivestito su uno o

ambo i lati con lastre di

irrigidimento a base di legno o a

base di gesso.

I montanti sono connessi tra loro

con graffe, cambrette, viti e chiodi.

I pannelli di irrigidimento vengono

collegati all’intelaiatura tramite

chiodi aventi diametro di 3-5 mm

posti ad interasse di 10-20 cm.

Anche per i solai si usano pannelli

intelaiati.

In corrispondenza delle aperture è

necessario realizzare un rinforzo del

telaio della parete, con l’inserimento

dell’architrave e di ulteriori montanti.

Le tavole inclinate di rafforzamento

strutturale nel tempo sono state sostituite da

pannelli truciolari, oggi quelli più usati sono i

pannelli a truciali allungati, denominato

«pannelli OSB» (Oriented Strand Board).

I pannelli possono essere disposti solo su un

lato o su entrambi i lati.

Detti pannelli sono costituiti da scaglie di

legno incollate con resine sintetiche e

pressate in vari starti.

Negli strati esterni le scaglie sono orientate in

senso longitudinale rispetto alla lunghezza del

pannello, negli strati intermedi invece sono

orientati trasversalmente.

Grazie alla geometria delle scaglie ed al loro

orientamento all’interno del pannello gli OSB

presentano un’elevata resistenza

meccanica che li rende particolarmente

adatti per funzioni di irrigidimento e

controventamento sia dei solai, che delle

coperture e delle pareti.

Le finiture interna ed esterna possono

avere diverse soluzioni costruttive in

rapporto alla destinazione d’uso.

Le canalizzazioni per gli impianti

sono alloggiate nell’intelaiatura o in

apposita intercapedine tra il setto ed il

rivestimento di finitura interna.

Il lato esterno può avere una finitura

a cappotto intonacato o a parete

ventilata.

PACCHETTO PARETE

01. FIBROGESSO

02. LANA MINERALE

03. MULTISTRATO

04. FRENO VAPORE

05. LANA DI ROCCIA

06. LISTELLO KVH

07. MULTISTRATO

08. CAPPOTTO

09. INTONACO

IMPERMEABILIZZAZIONE

10. IMPERMEABILIZZANTE

11. ISOLANTE XPS

12. FONDAZIONI

13. MASSETTO

14. IMPERMEABILIZZANTE

15. PAVIMENTO ESTERNO

FONDAZIONE

16. MAGRONE

17. VESPAIO AERATO

18. CLS + RETE

19. MASSETTO IMPIANTI

20. RISCALDAMENTO PAVIMENTO 21.

MASSETTO ALLEGGERITO

22. PAVIMENTO INTERNO

I pannelli possono essere realizzati

interamente in opera o fuori opera

con differenti livelli di prefabbricazione.

La connessione al terreno di fondazione

nel caso di pannelli prefabbricati in

officina è analoga a quelli XLAM.

Nel caso di pannelli costruiti in opera la

connessione avviene con la chiodatura

dei montanti.