POMPE DI CALORE KITA – Approfondimento tecnico

Approfondimento tecnico sulle scelte progettuali

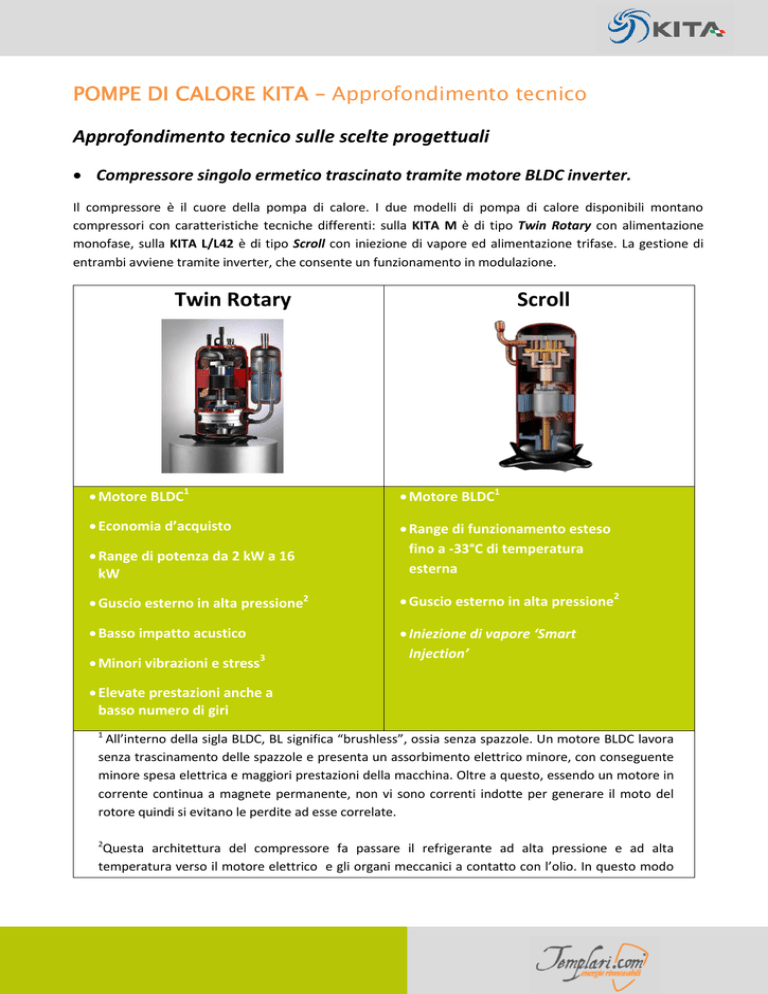

Compressore singolo ermetico trascinato tramite motore BLDC inverter.

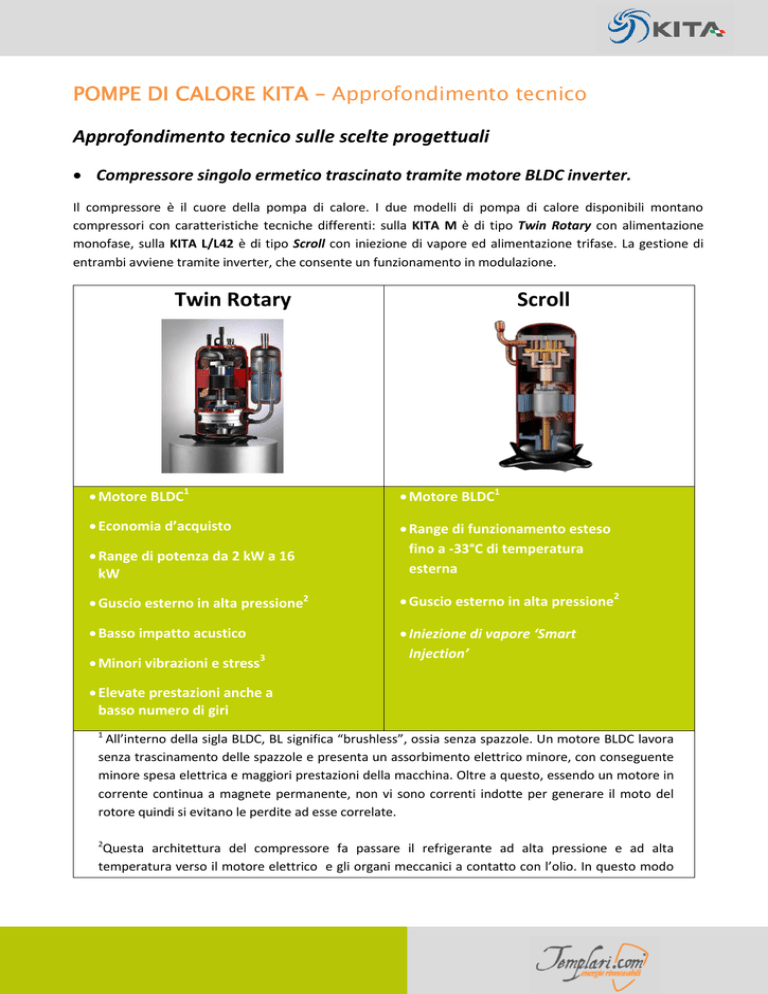

Il compressore è il cuore della pompa di calore. I due modelli di pompa di calore disponibili montano

compressori con caratteristiche tecniche differenti: sulla KITA M è di tipo Twin Rotary con alimentazione

monofase, sulla KITA L/L42 è di tipo Scroll con iniezione di vapore ed alimentazione trifase. La gestione di

entrambi avviene tramite inverter, che consente un funzionamento in modulazione.

Twin Rotary

Scroll

Motore BLDC1

Motore BLDC1

Economia d’acquisto

Range di potenza da 2 kW a 16

kW

Range di funzionamento esteso

fino a -33°C di temperatura

esterna

Guscio esterno in alta pressione2

Guscio esterno in alta pressione2

Basso impatto acustico

Iniezione di vapore ‘Smart

Injection’

Minori vibrazioni e stress3

Elevate prestazioni anche a

basso numero di giri

1

All’interno della sigla BLDC, BL significa “brushless”, ossia senza spazzole. Un motore BLDC lavora

senza trascinamento delle spazzole e presenta un assorbimento elettrico minore, con conseguente

minore spesa elettrica e maggiori prestazioni della macchina. Oltre a questo, essendo un motore in

corrente continua a magnete permanente, non vi sono correnti indotte per generare il moto del

rotore quindi si evitano le perdite ad esse correlate.

2

Questa architettura del compressore fa passare il refrigerante ad alta pressione e ad alta

temperatura verso il motore elettrico e gli organi meccanici a contatto con l’olio. In questo modo

viene a contatto con il lubrificante solo refrigerante in fase gas, che rispetto al refrigerante in fase

liquida trascina via dal compressore una quantità minore di olio, perché l’olio non si diluisce in

quest’ultimo. Inoltre, essendo più caldo rispetto al flusso in aspirazione, non riduce le proprietà

lubrificanti dell’olio. Il guscio in alta pressione inoltre permette al compressore di tollerare una

piccola quantità di liquido eventualmente ancora presente nel flusso evaporato senza danneggiare

le parti meccaniche atte alla compressione del gas. E’ possibile quindi lavorare con una soglia di

surriscaldamento minore rispetto ai compressori con guscio in bassa pressione, riducendo il

consumo elettrico.

3

In un Twin Roraty la compressione avviene tramite due masse che ruotano all’interno di due

camere di compressione in parallelo. Prima dell’ingresso al compressore avviene la divisione del

refrigerante in due flussi che vengono aspirati da ogni singola camera di compressione. Le masse

rotanti sono sfasate di 180° e questo permette di compensare le sollecitazioni sull’albero e di

ridurre così le vibrazioni durante il funzionamento e il rischio di rottura nel lungo termine.

Tecnologia ‘Smart Injection’

L’iniezione di vapore è una tecnologia che consente di aumentare le prestazioni del compressore, sia durante

il funzionamento invernale, sia durante il funzionamento estivo. Questo è reso possibile dall’aggiunta di un

secondo scambiatore a piastre, all’interno del quale si raffredda ulteriormente il flusso principale di

refrigerante liquido dopo la condensazione, permettendo così di migliorare la termodinamica del processo.

Tramite un valvola di laminazione secondaria, il refrigerante viene deviato e laminato allo scambiatore

secondario, dove scambia calore con il circuito primario: in questo modo il liquido condensato subisce un

sottoraffreddamento e il fluido laminato evapora prima di essere nuovamente iniettato, ad una pressione e

ad una temperatura intermedia, al compressore. L’iniezione di vapore porta importanti vantaggi quali:

Consente di ridurre la temperatura di scarico al compressore,

operando un raffreddamento durante il processo di compressione e

quindi previene zone di lavoro pericolose e poco favorevoli al

compressore

Riduce il lavoro di compressione, quindi la spesa di energia,

tramite la parziale compressione posseduta già dal vapore di iniezione

e “l’inter-refrigerazione” che essa comporta

Consente di aumentare l’efficienza del processo di evaporazione

tramite il sottoraffreddamento del liquido e di estrarre maggiore

potenza dall’aria, che sarà convertita quindi in effetto utile

Estende il campo di lavoro del compressore, ossia si possono

raggiungere temperature di evaporazione (e quindi dell’aria esterna)

molto basse, fino a -33°C di aria esterna

Grazie a questi vantaggi si ha un “booster”, ossia un potenziamento,

della pompa di calore, che presenta così maggiori COP e una maggiore

potenza resa.

Sistema di modulazione ad inverter

Maggiore efficienza

Maggiore durata di vita della pompa di calore: riduce i cicli di accensione e

spegnimento

Minore spesa elettrica

Minori dimensioni dell’accumulo inerziale, quindi minori ingombri

Maggiore silenziosità

L’inverter è un dispositivo elettronico che permette di variare la

frequenza di alimentazione del compressore rispetto alla frequenza

della rete elettrica nazionale. Al variare della frequenza di

alimentazione il compressore varia il proprio numero di giri per

rispondere a tutte le esigenze di regolazione e di sicurezza che un

impianto richiede. In particolare l’utilizzo dell’inverter permette di

migliorare l’efficienza energetica della macchina poiché i componenti

del ciclo frigo possono operare meglio, cioè risultano

sovradimensionati, quando la macchina modula: possono così ridursi

le differenze di temperatura tra refrigerante e fluido termovettore

all’interno degli scambiatori, riducendo il lavoro complessivo del

compressore.

Rispetto ad una macchina on-off, una macchina ad inverter è in grado,

all’interno del proprio campo di regolazione, di adattarsi alla richiesta energetica dell’edificio. Questo

permette, quando la richiesta non è massima, sia un risparmio economico dovuto alla minore energia

elettrica spesa dalla macchina in parzializzazione, sia di ridurre i cicli di accensione e spegnimento della

macchina, cosa che riduce gli stress subiti dal compressore, allungandone così la vita utile.

Per ridurre il più possibile le accensioni e gli spegnimenti di una macchina on-off quando si riduce la richiesta

dell’impianto, è necessario utilizzare serbatoi di accumulo di grandi dimensioni volumetriche: questo porta

ad elevati costi di impianto e a dispersioni termiche maggiori dovute alle grandi dimensioni dell’accumulo;

una macchina ad inverter invece, modulando la velocità del compressore e quindi la potenza resa, può essere

accoppiata ad un serbatoio di dimensioni minori: la macchina segue il set di temperatura rallentando la

velocità man mano che la temperatura effettiva si avvicina al set.

Modulando la potenza e quindi anche la velocità del ventilatore si riduce la rumorosità complessiva della

macchina.

Una macchina ad inverter infine presenta la maggiore efficienza quando la modulazione del compressore si

attesta a circa il 50% della capacità. Poiché si rileva che il carico termico effettivo di un impianto di

climatizzazione è, nel 90% del tempo, inferiore al 60% del carico nominale, si capisce come l’inverter sia di

fondamentale importanza per raggiungere elevati livelli di efficienza.

Separatore dell’olio in mandata

Il corretto livello di olio lubrificante e una buona fluidità dello stesso sono essenziali per il corretto

funzionamento e la longevità del compressore. Il separatore di olio è stato inserito proprio per garantire che

sia sempre presente nel compressore un buon apporto di lubrificante. Infatti per natura stessa del processo

di compressione, a causa degli attriti tra il gas e i componenti interni del compressore e a causa della velocità

stessa di avanzamento del refrigerante, l’olio viene man mano trascinato via insieme al refrigerante. Il

separatore garantisce che quasi tutto l’olio contenuto nel compressore non entri in circolo all’interno del

circuito.

Il separatore dell’olio, posto in serie al compressore nel tratto di mandata, ha la funzione di ripulire il

refrigerante dal lubrificante. Questo è utile per 3 motivi principalmente:

1) L’olio lubrificante è necessario per il funzionamento del compressore, quindi

idealmente dovrebbe rimanere al 100% all’interno dell’organo in movimento. Il

separatore dell’olio, con un’efficienza del 98-99% garantisce che solo una minima

parte di olio fugga dal compressore.

2) L’olio all’interno del circuito frigo si deposita sulle superfici creando uno strato

isolante che riduce lo scambio termico e quindi l’efficienza della macchina, in

quanto la sua presenza all’interno del circuito non concorre all’effetto utile.

3) Allo stesso modo il refrigerante contaminato con l’olio ha proprietà di scambio

termico diverse rispetto all’R410A puro, quindi le prestazioni del refrigerante

“sporco” risultano non più ottimizzate per la macchina in questione, andando a

ridurre l’efficienza generale di funzionamento.

Assicura

una

corretto

ritorno

dell’olio al compressore

Migliora l’efficienza della macchina

in ogni condizione operativa

Il separatore dell’olio è costituito da un filtro attraverso il

quale scorre il refrigerante, che si trova in stato gassoso.

L’olio contenuto nel refrigerante viene trattenuto da

questo filtro e cade nella parte bassa del serbatoio, dove

un capillare lo preleva per mandarlo al circuito di

raffreddamento in batteria.

Ventilatore BLDC modulante e silenzioso dotato di boccaglio aria e griglia,

controllato tramite MODBUS RS485 dalla scheda elettronica programmabile

Motore BLDC inverter: permette un campo di regolazione più preciso e flessibile

Silenzioso: è possibile scegliere tra 5 modalità di funzionamento a crescente livello di

silenziosità

Silenzioso: diametro più grande per garantire la stessa portata con un numero di giri

inferiore

Modulazione della velocità in funzione della richiesta dell’impianto

Modulazione della velocità per allargare la zona operativa

Bassi consumi elettrici: assorbimento massimo di 375 W

Il ventilatore movimenta l’aria attraverso la batteria alettata.

La scelta progettuale attuata prevede l’utilizzo di un singolo

ventilatore di diametro 800 mm dimensionato per

ottimizzare il flusso d’aria. Il dimensionamento del ventilatore

è un nodo particolarmente importante in quanto deve

garantire un corretto apporto d’aria alla batteria senza essere

troppo rumoroso, ossia contenere il numero di giri. Questo è

possibile grazie al diametro elevato della ventola che realizza

una superficie aspirante che va ad essere molto simile a

quella della batteria.

Il motore del ventilatore è comandato dalla scheda elettronica principale tramite rete RS-485 che modula la

sua velocità di rotazione in funzione della richiesta. A differenza dei ventilatori on-off, con motore AC o con

taglio di fase, un motore BLDC comandato via rete RS-485 presenta un campo di modulazione molto esteso,

una maggiore efficienza e una potenza richiesta minore. Il ventilatore viene fornito con il proprio boccaglio,

aerodinamicamente ottimizzato per aumentarne l’efficienza e ridurre la rumorosità

A queste caratteristiche tecniche all’avanguardia si affianca una gestione del ventilatore tramite scheda

elettronica molto particolare che aumenta ulteriormente l’efficienza e il campo di lavoro della macchina. Tale

gestione consiste nel controllo delle temperature di evaporazione/condensazione alla batteria alettata:

quando la temperatura della sorgente termica esterna è tale da rendere la temperatura di

evaporazione/condensazione prossima al limite di lavoro del compressore, il ventilatore interviene

modulando la propria velocità per favorire l’allontanamento da questa condizione critica di lavoro. Questo

permette quindi, anche con condizioni più spinte, un funzionamento stabile e costante della macchina. Un

esempio: se la macchina è chiamata a lavorare in pompa di calore con temperature esterne elevate, ad

esempio per la produzione dell’acqua sanitaria, è possibile che la temperatura di evaporazione tenda a salire

sopra il suo limite massimo. In questo caso il ventilatore rallenterà per favorire un abbassamento della

temperatura di evaporazione.

L’utente può inoltre scegliere tra 5 diversi regimi di velocità, che portano ad altrettanti livelli di silenziosità. E’

quindi possibile, ad esempio, impostare un funzionamento notturno con un regime di rotazione ad un più

basso numero di giri, e un funzionamento giornaliero a velocità più spinta.

Batteria alettata con rivestimento idrofilico, alette corrugate con passo di

2,5mm, tubo corrugato interno e telaio in alluminio per evitare formazione

ruggine.

La batteria di scambio termico rappresenta un organo

Rivestimento idrofilico

chiave per garantire efficienza della macchina,

prestazioni ottimizzate e un funzionamento affidabile Passo alette 2,5 mm

della pompa di calore. Alla base della progettazione della

nostra pompa di calore si pone il dimensionamento della Spessore aletta 0,15 mm

batteria: è stato scelto di utilizzare una batteria

sovradimensionata per garantire un migliore scambio Batteria sovradimensionata per una

maggiore efficienza energetica

termico e conseguentemente maggiore efficienza. La

potenza scambiata infatti è direttamente proporzionale

Circuiti di raffreddamento olio e di

alla superficie di scambio e alla differenza di

sottoraffreddamento del refrigerante

temperatura tra l’aria e il refrigerante. Quindi, a parità di

condensato

potenza termica scambiata con l’aria, una maggiore

superficie di scambio consente di mantenere una minore differenza di temperatura tra l’aria esterna e il

refrigerante in evaporazione. Ciò inoltre consente di aumentare il campo di lavoro della macchina: infatti,

dato il limite inferiore di temperatura di evaporazione che il compressore può sopportare, minore è la

differenza di temperatura tra l’aria e il flusso in evaporazione tanto più bassa sarà la temperatura dell’aria

esterna alla quale la macchina riesce a lavorare. La nostra

pompa di calore lavora infatti fino a -33°C di temperatura

dell’aria esterna.

Se una macchina è stata progettata come pompa di calore

lo si vede anche dalla configurazione della batteria. La

batteria ha un rivestimento idrofilico, un processo

produttivo che consiste in un trattamento esterno

particolare nelle fasi di produzione, che consente alla

goccia di condensa che si deposita sulle alette, di scivolare

via ed evita che questa, e così anche le gocce successive, si

ghiaccino sull’aletta andando ad ostruire il passaggio

dell’aria. Il rivestimento idrofilico si nota dalla caratteristica

colorazione azzurrina delle lamelle della batteria. Una

colorazione delle lamelle grigia, solitamente utilizzata sulle

pompe di calore derivate dai chiller, denota l’assenza del

trattamento idrofilico. Le alette hanno uno spessore di 0,15

mm, anziché i classici 0,11 mm, cosa che contribuisce a migliorare lo scambio termico. Inoltre la distanza tra

ogni aletta è pari a 2,5 mm, soluzione che rallenta l’ostruzione dell’area di passaggio dell’aria per opera della

brina. Questo permette di allungare i tempi di lavoro posticipando e limitando i cicli di defrost.

Le alette sono inoltre corrugate, per consentire una migliore canalizzazione del flusso d’aria e aumentare lo

scambio termico.

I tubi di passaggio del refrigerante sono in rame e corrugati internamente, per consentire un migliore

scambio termico con l’aria esterna. I tubi sono disposti su tre ranghi, e raggruppati in vari circuiti, il cui

numero è ottimizzato per il funzionamento in pompa di calore; in questa modalità il refrigerante fluisce

all’interno della batteria in direzione inversa rispetto al flusso dell’aria, secondo una configurazione detta in

controcorrente, che migliora lo scambio termico.

In ingresso alla batteria di evaporazione è presente un distributore, che consente la distribuzione omogenea

del refrigerante. Rispetto agli standard progettuali, la sezione dei capillari in partenza dal distributore è

maggiore, e ciò consente una maggiore silenziosità e minori perdite di carico del refrigerante. Particolare

importanza è data al tratto rettilineo di arrivo al distributore: questo tratto è stato allungato e rivolto verso

l’alto per consentire una migliore miscelazione delle fasi liquida e gassosa del refrigerante in ingresso alla

batteria. Altresì un tratto corto in seguito ad una curva causa una disomogenea miscelazione con

conseguente maldistribuzione alla batteria.

Innovazioni tecniche di rilievo sulla batteria alettata

La batteria alettata presenta due principali innovazioni rispetto alle altre pompe di calore presenti sul

mercato. Sono infatti state implementate due importanti modifiche dei circuiti nella parte inferiore della

batteria: per prima cosa, è stato progettato un metodo aggiuntivo di sottoraffreddamento del refrigerante

liquido prima della laminazione. In questo modo si attua, tramite il passaggio dell’aria, un ulteriore

sottoraffreddamento che aumenta l’efficienza della macchina. La seconda modifica riguarda il circuito di

raffreddamento dell’olio: l’olio, proveniente dal separatore, viene raffreddato ancora una volta tramite il

passaggio dell’aria. L’olio viene poi iniettato in aspirazione al compressore. Raffreddare l’olio ha permesso di

ridurre la temperatura di scarico al compressore, aumentando l’efficienza della macchina e il campo di

lavoro.

Queste modifiche hanno inoltre permesso di rendere la parte inferiore della batteria una zona più calda dove

non si ha la formazione di ghiaccio. Ciò impedisce alle gocce, che scivolano dalle alette, di depositarsi e

formare uno zoccolo spesso di ghiaccio durante il funzionamento in pompa di calore.

COMPONENTI IN DOTAZIONE

COMPONENTE

Separatore dell’olio

Separatore del liquido

Ricevitore di liquido

Valvola principale e valvola d’iniezione

elettroniche

Pannello di controllo remoto

Antivibranti in gomma

Vaschetta raccogli condensa

Isolamento termoacustico del vano

frigo

Refrigerante R410A

FUNZIONALITA’ DISPONIBILI

FUNZIONALITA’

Defrost intelligiente

Gestione del ventilatore

5 set di velocità del

ventilatore

Protezione antigelo

invernale ed estiva

Gestione integrata della

caldaia

Ciclo antilegionella

Ritorno olio

Possibilità di limitare il

consumo di potenza

elettrica

Curva climatica

Gestione di diverse fasce

orarie

Tempi e modalità di defrost gestiti direttamente dalla scheda

elettronica, in modo da realizzare uno sbrinamento solo

quando c’è un effettivo bisogno

Gestione del ventilatore tramite scheda elettronica per

garantire un ampio range di funzionamento in funzione delle

temperature esterne (funzionamento in pompa di calore fino a

+35°C esterni)

Possibilità di impostare 5 set diversi di velocità del ventilatore a

crescente livello di silenziosità.

Protezione antigelo invernale contro il rischio di ghiaccio per le

tubazioni idrauliche situate all’esterno.

Protezione antigelo estiva che limita la temperatura di

mandata a minimo 3°C.

Possibilità di gestire la caldaia direttamente attraverso la

scheda elettronica, secondo una logica di funzionamento già

implementata e testata.

Possibilità di impostare la programmazione dei cicli

antilegionella con frequenza giornaliera o settimanale,

effettuati da resistenza integrativa.

Procedura di ritorno olio gestita dalla scheda elettronica per

garantire una corretta lubrificazione del compressore anche a

basso numero di giri

E’ presente all’interno del software una funzione che limita la

potenza assorbita dalla macchina quando richiesto, ad esempio

in presenza di un contatore elettrico a limitata potenza.

Variazione del setpoint dell’impianto in funzione della

temperatura esterna, per aumentare risparmio ed efficienza

energetica.

La macchina può funzionare secondo diverse fasce orarie preimpostate dall’utente.