Chapter 1

Misuratore di portata

L'argomento dei trasduttori di usso è vasto ed importante; purtroppo però

anche piuttosto confuso, per l'esistenza di un gran numeri di trasduttori diversi,

con scarsa possibilità di generalizzazione.

La loro scelta quindi, da parte del

progettista, è complicata: i modelli più tradizionali hanno una lunga storia e vi

è una buona conoscenza in merito, altri sono il risultato dello sviluppo di nuove

tecnologie, in particolare dell'elettronica, e risultano sempre più diusi.

Il trasduttore ideale per la misura del usso non dovrebbe alterare il usso

stesso, cioè dovrebbe essere un trasduttore non invasivo .

Sfortunatamente

ci sono ben pochi dispositivi che soddisfano a questi due requisiti, anche se

qualcuno dei metodi più recenti ci riesce, almeno sotto alcune condizioni. La

maggior parte dei trasduttori di usso sono semplicemente dei modicatori,

comprendenti piastre o ugelli che restringono parzialmente il usso e provocano

una caduta di pressione. Si tratta dell'analogo di una misura di corrente elettrica

fatta misurando la caduta di tensione ai capi di un piccolo resistore in serie.

Alcuni dispositivi tipici sono i diaframmi forati, gli ugelli e il tubo venturi. In

questi casi la portata è proporzionale alla radice quadrata della dierenza di

pressione, misurata da un opportuno trasduttore del tipo mostrato in seguito.

Questi trasduttori sono lontani dall'essere ideali, dato che bisogna inserirli nel

tubo, ma sono tuttavia largamente utilizzati.

I trasduttori di portata (noti anche come ussimetri o ussometri) possono

riferirsi al usso vettoriale, per il quale si chiede di conoscere intensità e direzione

del usso in un dato punto dello spazio, al usso volumetrico, generalmente

riferito al usso nei tubi, ed al usso di massa, misurato in termini di massa

uente al secondo. Possono inoltre riguardare sia corpi uidi veri e propri che

solidi.

La misura della portata in una condotta viene eettuata per molteplici ragioni:

controllo di processi industriali o chimici, roscaldamento o raredda-

mento, controllo dei costi energetici, per fatturazione.

Adabilità ed accu-

ratezza della misura, sono due degli elementi da tenere in considerazione nella

scelta dello strumento di misura. Una misura errata può provocare danni nel

caso di impianti industriali, mentre l'accuratezza è particolarmente importante

1

CHAPTER 1.

2

MISURATORE DI PORTATA

nel caso di sistemi di distribuzione.

Secondo il tipo di misura, i trasduttori di usso si possono classicazione in:

Misuratore di velocità;

Misuratore di portata vera e propria.

Ciascuno di questi può essere catalogato secondo la tecnica di misurazione:

Misuratore statico, che misura l'eetto dello spostamento del corpo senza

che le parti dello strumento siano in movimento.

Misuratore a spostamento, con parti dello strumento in movimento (il

uido misurato provoca lo spostamento di suddette parti);

Ci limiteremo qui a riassumere i metodi disponibili per il usso vettoriale e

volumetrico, dato che la maggior parte dei ussometri di massa comprende un

usso volumetrico, seguito da un misuratore di densità.

1.1

Misuratori di velocità

Per il calcolo della portata a mezzo di misuratori di velocità si sfrutta la relazione:

Q=V ·S

dove

Q

è la portata,

V

la velocità del corpo, e

passaggio, in unità coerenti.

S

la sezione eettiva di

Nota la sezione di passaggio, ad una velocità

misurata corrisponde quindi una ed una sola portata.

Misuratori dinamici

Solcometri

I solcometri sono strumenti usati per misuare la velocità delle

imbarcazioni.

Sono stati forse i primi ad essere usati, ed esistono in varie forme:

solcometro a barchetta:

il tipo detto "a barchetta" è costituito da un

galleggiante (barchetta), che gettato in mare da poppa fa svolgere una

sagola graduata con dei nodi a distanza ssa;

solcometro meccanico, o ad elica: è costituito da un'elica immersa, collegata con un contagiri a bordo.

Tra i diversi, i più semplici sono costituiti da una corda con nodi a spaziatura

costante; lanciata in mare dalla poppa di una nave, solamente alcuni di questi

nodi restano visibili: la conta dei nodi dà un numero proporzionale alla velocità

della nave (da cui deriva la denizione di nodo per la velocità in mare).

3

CHAPTER 1.

MISURATORE DI PORTATA

Galleggianti

Questo tipo di misuratore, si basa sull'osservazione che un corpo

immerso in un uido in movimento tende ad avere velocità relativa nulla rispetto

al uido stesso. Nella pratica, un galleggiante (anticamente un tronco) gettato

in un ume arriverà a muoversi alla stessa velocità della corrente superciale.

Misurando il tempo impiegato dal galleggiante a percorrere una base misurata,

si determina la velocità. Per tenere conto dell'eetto delle sponde, lo strumento

è solitamente costituito da una sfera di dimensioni relativamente grandi, a galleggiamento positivo, collegata ad una seconda sfera, di dimensione più piccola,

a galleggiamento leggermente negativo.

Questo tipo è molto più preciso del

solcometro, ma si applica, in quanto misuratore di portata, solamente a corsi

d'acqua aventi sezione costante almeno lungo la base di misura (meglio se estesa,

per evitare eetti indesiderati), e quindi soprattutto a canali articiali.

Flussimetri ad area variabile

Il ussimetro ad area variabile, detto anche

rotametro è sostanzialmente un tubo di vetro o altro materiale (solitamente)

trasparente a sezione longitudinale conica (variabile e crescente verso la sommità del tubo), dentro il quale vi è un corpo grossolanamente cilindro-conico o

sferico di diametro leggermente inferiore a quello minimo del tubo, detto impropriamente galleggiante (vedi gura 1.1). Il principio di funzionamento si basa

sulla spinta idrodinamica del liquido in movimento. Se il tubo viene posto in

posizione verticale, con il diametro interno maggiore in alto, ed il uido la cui

portata si vuole misurare entra dal basso, si esercita sul galleggiante una pressione che dipende dalla forma e dalla velocità del uido nella corona circolare

tra tubo e galleggiante stesso. La pressione decresce all'aumentare della sezione

di corona circolare che resta libera, e si raggiunge un equilibrio che dipende

dalla velocità (e dalla caratteristiche siche) del uido, dalla massa del galleggiante e dalla sua forma. L'equilibrio è raggiunto quanto le forze di trascinamento del usso bilanciano la forza gravitazionale del galleggiante. Usualmente

l'indicazione dell'altezza del galleggiante è data da una scala graduata posta sul

tubo di vetro. Se il tubo è metallico si può far uso di un rilevatore magnetico o

altro sistema che converte la posizione del galleggiante in un segnale elettrico.

Per quanto sopra detto, appare che il rotametro può funzionare solo se posto in

posizione verticale con usso ascendente, e che il funzionamento è possibile solo

con uidi puliti. Vi sono numerose varianti:

se il galleggiante è di (o contiene del) materiale magnetico, ed il tubo

di misura è costruito in materiale diamagnetico, si può evitare il tubo

trasparente, fragile, e far trascinare un indicatore esterno che può anche

trasmettere un segnale a distanza. Inoltre si possono usare tubi ad alta

pressione e si possono trattare uidi caldi, pericolosi e/o corrosivi.

sempre usando un galleggiante magnetico, si possono montare dei relais

Reed per denire un contatto di alta o bassa portata.

per portate molto alte, allo scopo di evitare rotametri di dimensioni eccessive, si usano i rotametri in derivazione. Grazie alla perdita di carico

CHAPTER 1.

MISURATORE DI PORTATA

4

Figure 1.1: Flussometro ad area variabile

creata da un oricio tarato una parte del usso passa attraverso un normale rotametro.

Tarando il sistema, si ha una indicazione abbastanza

corretta.

I ussimetri ad area variabile normali hanno una precisione dell'ordine del

±5%

del valore di fondo scala; quelli speciali ed i modelli molto piccoli arrivano al

±10%

.

Misuratori statici

Orizio tarato

Se si interpone una strozzatura in un tubo all'interno del

quale passa un uido, si genera una perdita di carico localizzata nella zona della

strozzatura: in altri termini, tra la sezione a monte ed a valle della strozzatura

si stabilisce una dierenza di pressione, che è proporzionale al quadrato della

velocità nella strozzatura, si può quindi calcolare la portata (vedi gura 1.2).

Nella pratica, la strozzatura è rappresentata da un disco, in cui è praticato un

foro solitamente coassiale al tubo; il disco è stretto tra due ange nelle quali sono

praticati dei fori che mettono in comunicazione le camere a monte ed a valle del

disco con dei manometri (o con un singolo manometro dierenziale). Essendo

questo sistema di misura molto diuso, esistono manometri con scala quadratica

(la perdita di carico, come detto, è proporzionale al quadrato della velocità),

sui quali è agevole leggere la portata. Questo sistema di misura della portata è

probabilmente il più diuso grazie alla sua ottima precisione, dell'ordine dello

0,5 % della misura, e a un ampio campo di portate (si adatta a misure di portate

3

3

molto piccole [cm /h] no a molto grandi [migliaia di m /h]).

Tubi venturi

Questo sistema di misura, risulta simile agli orizi tarati, ma

sfrutta la legge di conservazione dell'energia nella forma dell'equazione di Bernoulli.

Se in un tubo si pone una strozzatura graduale, si avrà un incremento di veloc-

CHAPTER 1.

5

MISURATORE DI PORTATA

Figure 1.2: Orizio Tarato

Figure 1.3: Tubo Venturi

ità. Secondo l'equazione di Bernoulli, nelle varie sezioni di una condotta si ha

la relazione (a meno delle perdite di carico):

P

v2

+

= costante

d

2g

dove

P

è la pressione nella generica sezione,

velocità, e

g

d

la densità del uido,

V

la sua

l'accelerazione di gravità media nella sezione.

In accordo con la gura 1.3, nella strozzatura di sezione

S0 ,

ad un aumento

di velocità corrisponderà una diminuzione di pressione, essendo la pressione

data dalla relazione sopra scritta; nel tubo pieno di sezione

velocità sarà inferiore e quindi la pressione

P1

S1

P0

(maggiore), la

superiore. La dierenza (P1 − P0 )

è proporzionale, ancora con legge quadratica, alla velocità nella strozzatura, da

cui si calcola la portata. Il vantaggio del tubo venturi rispetto all'orizio tarato

sta nella bassissima perdita di carico del tubo venturi, in cui un allargamento

successivo alla strozzatura recupera l'energia cinetica in pressione statica; la

regolarità della geometria interna ne rende anche dicile l'intasamento, consentendo così misurazioni su uidi contenenti solidi in sospensione. Uno svantaggio

notevole sta nella distanza tra le prese di pressione: mentre la presa di bassa

pressione è nella strozzatura, quella di alta pressione deve essere posta a una

CHAPTER 1.

6

MISURATORE DI PORTATA

Figure 1.4: Misuratore di portata a tubo di Pitot.

certa distanza da questa, per non risentire degli eetti della vena contratta.

Nella pratica, la presa di alta pressione si pone a 7 - 10 diametri interni del

tubo a valle della strozzatura.

Si comprende quindi che in un tubo DN 200

l'ingombro dello strumento sia di quasi tre metri.

Il tubo Venturi dà misure

di ottima precisione (generalmente superiore agli orizi tarati) e si adatta a un

3

vasto campo di portate, da pochi [m /h] a molte migliaia.

Tubo di Pitot

Lo strumento, che fu inventato nel 1732 dallo scienziato

francese Henri Pitot, è utilizzato tipicamente per misurare la velocità di un

uido gassoso.

In gura 1.4 è mostrato un esempio di tubo di Pitot.

Esso

comprende un tubo cavo che agisce su un manometro inclinato, e che deve esser

orientato no ad ottenere la massima risalita del uido.

Più in generale, il principio di funzionamento del tubo di Pitot si basa sulla

denizione di pressione totale. Un tubo di Pitot è infatti fornito di due prese

di pressione, una all'estremità anteriore disposta perpendicolarmente alla corrente (presa totale) e una sul corpo del tubo disposta tangenzialmente al uido

(presa statica).

Come da denizione, la dierenza tra queste due pressioni,

la pressione dinamica, ottenibile con l'utilizzo di un manometro dierenziale

opportunamente collegato alle due prese (si veda 2), risulta proporzionale al

quadrato del modulo della velocità del uido, quindi:

pt = pst + pdin

dove,

ρ

pt

1

2

= pst + ρ |v|

2

indica la pressione totale,

la densità del uido e

v

pst

s

=⇒

v=

2(pt − pst )

ρ

la pressione statica,

pdin

quella dinamica,

la sua velocità.

L'utilizzo della formula precedente derivante dalla denizione di pressione totale, può essere evitata se si provvede al tracciamento di una curva di taratura

per il Pitot utilizzato. La taratura del Pitot si eettua immettendo il tubo in

una corrente di uido di cui siano perfettamente note le proprietà del uido

stesso e la velocità. Per un numero suciente di valori di velocità si andranno a

CHAPTER 1.

MISURATORE DI PORTATA

7

Figure 1.5: Schematizzazione del principio di funzionamento di un tubo Pitot e

alcuni esempi di utilizzo.

registrare le corrispondenti dierenze di pressione tra le due prese del Pitot, ottenendo una successione di punti che rappresentano la funzione di trasferimento

dello strumento. Durante l'utilizzo quindi, si potrà utilizzare questa funzione di

trasferimento (al giorno d'oggi, peraltro, facilmente implementabile in un codice

di calcolo che interpoli la curva di taratura) per assegnare ad ogni valore di

la velocità corretta.

Δp

Da notare che se la velocità è bassa, la dierenza delle

pressioni (totale - statica) risulta piccola e quindi dicilmente misurabile con

accuratezza. Viceversa, se la velocità è alta (supersonica), vengono violate le

assunzioni delle equazioni di Bernulli e quindi la misura anche in questo caso

non risulta corretta.

Il tubo di Pitot è utilizzato su tutti gli aeroplani e in automobilismo (tipicamente Formula Uno) come sensore per la determinazione della velocità rispetto

all'aria e nelle gallerie del vento per la misurazione della velocità della corrente

d'aria. Viene inoltre utilizzato nell'impiantistica delle boniche ambientali, in

particolare per impianti tipo Soil Vapour Extraction (SVE), per monitorare le

depressioni indotte dalle pompe di aspirazione nel terreno oggetto della bonica

e per misure di usso di volume nei tubi, specialmente quando si vuole conoscere

il prolo di corrente attraverso una sezione.

CHAPTER 1.

8

MISURATORE DI PORTATA

Figure 1.6: Schema di funzionamento di un misuratore ad induzione elettromagnetica

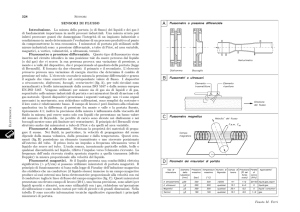

Misuratori magnetici

I misuratori magnetici rappresentano quanto di meglio viene attualmente offerto nel campo delle misure di portata e sono largamente utilizzati per misure

di portata di uidi conduttivi. Si tratta di strumenti che non presentano parti

in movimento e non prevedono protussioni all'interno della corrente, per questo

motivo sono caratterizzati da perdite di carico trascurabili e sono quindi strumenti accurati ed adabili (sono vicini al trasduttore ideale). Se si fa passare

un corpo conduttore attraverso un campo magnetico, viene generata una forza

elettromotrice nel corpo conduttore, e questa forza è proporzionale alla velocità

di spostamento. Quindi, se si sottopone ad un campo magnetico trasversale un

tubo (non conduttore) attraversato da un uido, in questo uido (se conduttore) passerà corrente. Due elettrodi isolati posti a contatto del uido, se posti

ad una certa distanza l'uno dall'altro, misureranno una dierenza di potenziale

proporzionale alla velocità del uido; nota la sezione, si conosce così la portata

volumetrica. La limitazione del misuratore magnetico sta, a parte la necessità

di avere una alta conduttività del uido, nell'essere tanto più preciso quanto

maggiore è la densità del uido: è quindi inutilizzabile sui gas. Si noti che gli

elettrodi devono stare a contatto col uido di processo. Se questo dovesse lasciare un deposito isolante su di loro, lo strumento non funzionerebbe più. Per

ovviare a tale inconveniente sono stati prodotti misuratori magnetici nei quali

gli elettrodi sono isolati dal uido: la misura della f.e.m. indotta avviene con

accoppiamento capacitivo tra elettrodi e uido di processo.

Misuratori a eetto Coriolis

In un sistema di riferimento uniformemente rotante, un corpo in movimento

appare (ad un osservatore nello stesso sistema di riferimento), come soggetto ad

una forza radiale rispetto al movimento del sistema, detta Forza di Coriolis. Se

si fa quindi passare un uido in un tubo circolare (solitamente a forma di U) si

crea uno spostamento di questo tubo (solitamente mediante vibrazioni indotte)

a causa della forza di Coriolis agente sul tubo stesso.

Questo spostamento è

CHAPTER 1.

MISURATORE DI PORTATA

9

Figure 1.7: Misuratore di portata laser a eetto Doppler.

proporzionale alla portata massica, che può così essere misurata.

Misuratori ad ultrasuoni

Ve ne sono di due tipi. I più comuni sono quelli a riessione; se si emette un'onda

sonora dalla parete verso il centro di un tubo, questa verrà riessa (in parte)

dalla parete opposta. Se nel tubo vi è un uido in movimento, questo sposterà

l'onda sonora, che quindi compirà un percorso diverso per raggiungere il sensore.

Misurando il tempo intercorso tra l'emissione dell'onda e la sua captazione si

può risalire alla velocità del uido. La precisione del sensore dipende dal uido

in gioco ed è bassa per uidi a bassa densità.

Misuratori a eetto Doppler

Sfruttando la variazione di lunghezza d'onda di un suono emesso verso un corpo

in movimento (Eetto Doppler), si può conoscere la velocità di spostamento del

corpo. Se questo corpo è una massa uida in moto in un tubo a sezione costante,

è possibile misurarne la portata.

La gura 1.7 rappresenta schematicamente un ussometro laser ad eetto

Doppler. Un forte raggio principale ed uno più debole di riferimento passano

attraverso il uido sotto angoli diversi. Una parte del raggio principale viene

riessa nella direzione del raggio di riferimento da qualsiasi piccola irregolarità

o da particelle contenute nel fuido, che funzionano da riettori Doppler: si ha

così una piccola dierenza di frequenza, proporzionale alla componente della

velocità nella direzione del raggio principale. L'esempio riportato chiaramente

funziona solo per uidi trasparenti.

CHAPTER 1.

10

MISURATORE DI PORTATA

Anemometro a lo caldo

È composto da una termoresistenza, ovvero una resistenza il cui valore è proporzionale alla temperatura. La termoresistenza è alimentata per mezzo di una

corrente elettrica di intensità nota, tale da portarla ad una temperatura superiore a quella del uido da misurare. Questa resistenza viene immersa nel uido

di cui si vuole misurare la velocità. Il uido raredderà la resistenza in maniera

1

proporzionale alla sua velocità permettendo di risalire alla stessa . In un altra

soluzione, un lo di cui è nota la caratteristica resistenza/temperatura costituisce un ramo di un ponte di misura. La corrente di riscaldamento può essere

mantenuta costante, oppure si può usare un metodo alternativo che impiega un

sistema a retroazione per tenere costante la temperatura del lo: in questo caso

la corrente di riscaldamento diventa proporsionale al usso.

Il principale impiego di questo sensore è la misura della velocità dell'aria nelle

condotte di ventilazione.

I vantaggi di questo strumento sono principalmente

dovuti alle ridottissime dimensioni che posso essere assunte dalla sonda. Questo

permette di eettuare misure in varie posizioni nella tubazione, di disturbare in

maniera minima il usso del uido, di avere un'elevatissima velocità di risposta

(nell'ordine dei kHz) che permette di rilevare anche le variazioni di velocità

dovute alle turbolenze.

Gli svantaggi sono legati alla dipendenza della taratura da vari fattori quali

le caratteristiche del uido, la sua pressione e la sua temperatura.

1.2

Misuratore di portata vera e propria

Misuratori volumetrici

Sono molto usati, specie come contatori (o totalizzatore) di portata di liquidi. Ne

è esempio il contatore per il consumo idrico domestico, o il contatore posto nelle

pompe di benzina.

Possono raggiungere altissime precisioni, con scarti anche

inferiori allo 0,1 % del valore misurato. Si noti che, a rigore, un totalizzatore

non è un misuratore di portata, ma di quantità; tuttavia è uso classicarli tra i

primi (in eetti permettono una misura istantanea di portata, se solo dotati di

un indice). Solitamente sono provvisti di quadranti multipli, ciascuno con un

rapporto di 10:1 con il successivo, in modo da poter ricostruire quantità uite

anche rilevanti. I modelli più recenti sono dotati di contatori a decadi digitali,

meccanici od elettronici, per una lettura più agevole.

Ve ne sono essenzialmente tre tipi :

Misuratore a turbina: sono i più comuni, il usso incanalato viene fatto

passare attraverso una piccola turbina idraulica la cui velocità di rotazione

è proporzionale alla portata. Un cinematismo provvede a far ruotare un

indicatore su un quadrante, mostrando così la quantità di liquido passata.

In alternativa la rotazione della turbina può venir misurata inserendo nella

1 Più in dettaglio, l'entità del rareddamento dipenderà sia dall'intensità del uido che dalla

sua direzione.

CHAPTER 1.

MISURATORE DI PORTATA

11

stessa un magnete che viene fatto passare in prossimità di apposito sensore

generando un impulso per ogni giro (lettura in forma digitale).

Ha il

vantaggio di dare un limitato disturbo e di poter lavorare in entrambe le

direzioni.

Misuratori volumetrici: sono simili ad una pompa volumetrica, in cui il

uido passante riempie delle cavità di volume noto; con sistemi vari, il

numero di cavità riempite viene contato fornendo così la quantità di uido

passato.

Misuratori a disco nutante: sono sostanzialmente anch'essi dei misuratori

volumetrici. In questi misuratori un disco ha un movimento di nutazione

2

attorno ad una sfera centrale, creando così una camera di volume noto;

dato che la sfera centrale acquista un moto circolare, la misurazione è

piuttosto semplice e alquanto precisa.

Esistono molti altri tipi di misuratori di portata, di impiego più specialistico e

quindi di uso più limitato. Ne citiamo alcuni:

Misuratori a lo caldo.

Un lo metallico viene riscaldato per mezzo di una

corrente elettrica in modo da portare la sua temperatura ad un valore

noto. Misurando la variazione di temperatura del uido a valle del lo,

si può conoscere la portata, essendo noti alcuni parametri sici del uido

(conducibilità termica)

2 La

nutazione è il moto di oscillazione (etimologicamente "un cenno del capo") dell'asse di

rotazione di un oggetto, che si manifesta in combinazione con un moto di precessione.

Questo moto è dovuto al fatto che il momento angolare della precessione si somma a quello

della rotazione: perciò il momento angolare risultante non è esattamente diretto lungo l'asse

di simmetria dell'oggetto rotante. Questo provoca un'oscillazione di tale asse nella direzione

trasversale al moto di precessione e, in conseguenza di questo, anche una lieve variazione

periodica della velocità angolare di precessione. L'ampiezza della nutazione è proporzionale

al rapporto tra la velocità angolare di precessione e quella di rotazione.

La nutazione si osserva ad esempio nel moto della trottola: man mano che essa rallenta la

sua rotazione il suo asse oscilla via via più marcatamente, nché la trottola cade.

Chapter 2

Misuratori di Pressione

Esistono una grande varietà di trasduttori di pressione per quanto riguarda sia

i gas sia i liquidi. tra i più comuni vi sono: diaframmi, capsule, mantici, tubi a

manometri, tubi Bourdon ... Essi rilevano la variazione di altre variabili siche

quali l'allungamento o lo spostamento provocati da una certa pressione. L'uscita

di questi dispositivi viene, poi, accoppiata ad appropriati sistemi elettrici così

da ottenere segnali elettrici elaborabili. Per quanto riguarda i tipi di misurazioni

eettuate si possono distinguere tre categorie dierenti:

misuratori di pressione assoluta, ovvero riferita allo zero (vuoto);

misuratori di pressione relativa, ovvero riferita alla pressione atmosferica;

misuratori di dierenze di pressione, ovvero misurano la dierenza tra due

diverse pressioni.

I metodi più comuni di misura della pressione utilizzano manometri e dispositivi

1 sono costituiti da tubi a U con un estremo chiuso,

meccanici. I manometri

generalmente riempiti di mercurio, nei quali la dierenza nell'altezza del mercurio fra i due lati è proporzionale alla pressione applicata all'estremo aperto

(vedi gura 2.1). Inizialmente la parola manometro si riferiva solo a strumenti

idrostatici con liquido a colonna, oggi chiamati manometri a U, poi fu esteso

per abbracciare anche strumenti a quadrante o digitali.

I trasduttori mecca-

nici invece, possono consistere in tubi, diaframmi o soetti, la cui variazione di

posizione è misurata da un opportuno trasduttore di spostamento.

Vi sono numerosi tipi di manometro adatti ad impieghi dierenti. La maggior

parte di questi tipi in realtà misura una pressione relativa, ossia la dierenza tra

la pressione atmosferica nel punto di misura e la pressione dell'ambiente di cui

si desidera la misura. Questi includono i manometri a U, a membrana, Bourdon

ecc.

1 Il manometro è uno strumento di misura della pressione dei uidi. La corretta accezione

del lemma si riferisce a strumenti dedicati alla misura di pressioni maggiori dell'atmosferica;

per valori inferiori all'atmosferica il termine corretto è vacuometro o vuotometro (misuratore

del vuoto).

12

CHAPTER 2.

13

MISURATORI DI PRESSIONE

Figure 2.1: Schematizzazione di un Manometro (A) e rappresentazione di un

Manometro a quadrante

Manometri a U

Sono costituiti da un tubo (di solito trasparente) curvato

a U e riempito di un liquido di densità nota, vedi gura 2.1. Un'estremità del

tubo è lasciata aperta all'atmosfera, mentre l'altra è in collegamento diretto

con l'ambiente di misura. Il liquido contenuto nel tubo si sposterà verso l'alto

in uno dei due rami della U di un valore tale che la dierenza di peso tra le

due colonne di liquido bilanci esattamente la pressione (o depressione) presente

nell'ambiente di misura.

Trasduttori di pressione di tipo elastico

stati molto usati i tubi di

Nelle misure di pressione sono

Bourdon. Essi consistono in un tubo appiattito, di

sezione approssimativamente ellittica, piegato per esempio a C od a spirale,

in modo che la sua estremità si sposti per eetto della pressione. Si è infatti

notato che un tubo di tale forma tende ad aumentare il proprio raggio di curvatura all'aumentare della pressione interna al tubo; la misurazione del raggio

dà la misura della pressione. Alcuni esempi sono rappresentati nella gura 2.2.

Nella pratica, il tubo è collegato ad una estremità con un punto sso, messo

in connessione con l'ambiente di misura; l'altra estremità è connessa ad un leverismo che ne amplica lo spostamento, e lo traduce nel movimento circolare di

un indice lungo una scala graduata. I manometri Bourdon costituiscono la stragrande maggioranza dei misuratori di pressione oggi usati. Si tratta di strumenti

abbastanza lineari, almeno per piccoli spostamenti.

Si usano anche i soetti, che sono migliori come intervallo di misura e come

linearità; sono strumenti reversibili, utili come trasduttori pressione-spostamento

nei sistemi pneumatici.

Altri manometri sono quelli a diaframma, anche detti a membrana poiché

CHAPTER 2.

14

MISURATORI DI PRESSIONE

Figure 2.2: Alcuni tipi di trasduttori di pressione elastici

l'elemento deformabile è una membrana solitamente ondulata per accrescerne

la essibilità. La deessione della membrana è misurata con metodi capacitivi

od induttivi, od anche con estensimetri.

dello spessore, lo spostamento

dalla pressione applicata

p

e vale:

x=

dove

v

Per deviazioni non superiori a metà

x del centro della membrana dipende linearmente

è il coeciente di Poisson,

3(l − v 2 )d4 p

256Et3

d

è il diametro,

E

il modulo di Young e

t

lo

spessore. In pratica, la membrana separa l'ambiente di misura dall'esterno, e si

gonerà se la pressione da misurare è maggiore di quella atmosferica, e viceversa.

I diaframmi sono probabilmente i trasduttori più frequentemente adoperati.

Vi sono molte varianti del manometro a membrana, generalmente usate come

manometri dierenziali. La gura 2.3 mostra un trasduttore dierenziale con un

diaframma in ferro dolce ed un trasduttore di spostamento a riluttanza variabile.

Manometri piezoelettrici

Sfruttano la proprietà di alcuni materiali, solita-

mente quarzo, di modicare la propria conducibilità quando al materiale stesso

viene applicata una pressione. Poiché per questi materiali la conducibilità varia

in modo proporzionale alla sollecitazione unitaria, un semplice Ponte di Wheatstone può dare indicazione della pressione.

CHAPTER 2.

MISURATORI DI PRESSIONE

Figure 2.3: Trasduttore di pressione dierenziale a diaframma

15

Chapter 3

Accenni ai misuratori di

Livello

Un nome più appropriato per questo tipo di trasduttori è' "trasduttori di volume".

Il tipo più comuni è quello presente nel serbatoio di ogni automobile.

Alcuni tipi di trasduttori utilizzano il liquido stesso come reostato e vengono

utilizzati per misurare la conduttanza tra due aste immerse nel liquido.

Un

altro metodo è quello di eettuare un rilevamento ottico. La presenza di liquido, ad esempio, impedisce alla luce di passare. In questo modo si può valutare

molto precisamente il livello di liquido. L'unico inconveniente è dovuto al fatto

che anche una minima pendenza del serbatoio del liquido può sfalsare l'intera

misurazione. Diversamente, si può realizzare un trasduttore di livello usandone

uno di pressione che rileva la dierenza di pressione tra due zone opposte del

contenitore, il fondo e la copertura superiore. Un ulteriore possibilità e' quella

di misurare il livello di liquido indirettamente ovvero pesando il contenitore e

deducendo da esso la quantità di liquido contenuto. Inne, un ultimo metodo è

quello acustico. In questo caso si misura il tempo che impiega un impulso a percorrere nei due sensi la distanza tra il sensore e la supercie liquida sottostante

(vedi gura (B)). Dato che la velocità di propagazione del suono nell'aria è fortemente inuenzata dalla sua densità, il dato rilevato deve essere compensato in

base alla temperatura dell'aria, rilevata localmente attraverso un apposito sensore. La gura mostra alcune schematizzazioni dei metodi accennati (A) e la

foto di un sensore di livello idrometrico (B).

16

CHAPTER 3.

ACCENNI AI MISURATORI DI LIVELLO

17

Figure 3.1: Rappresentazioni schematiche di vari tipi di sensori di livello (A) e

foto di un sensore idrometrico reale (B).

Chapter 4

Misuratori di Temperatura

Per trasduttori di temperatura si intendono quei dispositivi in grado di trasformare un segnale di temperatura in un segnale elettrico proporzionale alla temperatura stessa.

Le due classi principali di trasduttori di temperatura sono

costituite da quelli di tipo resistivo, metallici o a semiconduttore, e da quelli di

tipo termoelettrico.

I trasduttori resistivi (termistori e termoresistenze) sono modulatori e quindi

richiedono di un alimentazione, solitamente fornita tramite circuiti a ponte, per

produrre un'uscita direttamente utilizzabile.

I trasduttori termoelettrici (termocoppie) sono invece autogeneratori e quindi

necessitano unicamente di circuiti di amplicazione del segnale prodotto.

A queste due classi possono essere aancati anche i trasduttori di temperatura realizzati con circuiti integrati che incorporano oltre all'elemento sensibile

anche tutta la circuiteria necessaria per amplicare, linearizzare e normalizzare

il segnale prodotto dal sensore. Premessa

I trasduttori più comunemente impiegati per eseguire misure di

temperatura sono le termocoppie, le resistenze variabili con la temperatura (RTD, Resistance Temperature Detector), i termistori e i

sensori integrati monolitici (IC sensors).

4.1

Resistance Temperature Detector (RTD )

I metalli presentano la proprietà di aumentare la loro resistenza al crescere della

temperatura. Una legge empirica che può rappresentare il fenomeno sico è la

1

seguente :

RT = R0 (1 + αT )

(4.1)

dove:

1 La relazione è un'approssimazione semplice di un legame polinomiale in genere più complesso, a seconda del tipo di metallo considerato e del range di temperatura.

18

CHAPTER 4.

19

MISURATORI DI TEMPERATURA

RT è il valore della resistenza alla generica temperatura T (°C);

R0 è il valero della resistenza alla temperatura T0 = 0 °C;

α è il coeciente di temperatura, alla temperatura T0 = 0°C.

Solitamente il coeciente di temperatura è positivo, per cui all'aumentare

della temperatura aumenta la resistenza, ma essendo la relazione (4.1) approssimata ed inoltre considerando che

αvaria al variare della temperatura, l'equazione

transcaratteristica non risulta di tipo lineare. Li principali caratteristiche che

deve possedere una termoresistenza sono:

coeciente di temperatura elevato (buona risoluzione);

transcaratteristica indipendente dal tempo;

buona lavorabilità meccanica.

Questi requisiti hanno ristretto il campo dei materiali utilizzabili al Platino e al

Nichel. Il Platino (Pt) per esempio, presenta riunite tutte le caratteristiche che

ne fanno un trasduttore di temperatura eccellente. Infatti:

−8

La sua resistività è elevata (10, 6 10

−8

del rame (1, 7 10

della resistenza

R0

Ωm):

Ωm)

pari a circa 6 volte quella

questo fatto consente di ottenere elevati valori

anche con li di piccola lunghezza, quindi con piccolo

ingombro complessivo.

Il suo coeciente di temperatura è elevato,

α = 0, 0039(°C −1 )

alla tem-

T0 = 0°C: in tal modo si ottiene un'alta variazione di resistenza

δR = (RT − R0 ) = R0 αT e quindi un'alta sensibilità δR/R = R0 α (in

Ω/°C).

peratura

Il coeciente di temperatura del Platino varia poco con la temperatura

e in modo praticamente lineare: a T = 0°C,

800°C,

α = 0, 0029(°C

−1

α = 0, 0039(°C −1 ),

Il Platino ha un'ottima stabilità chimica.

La sonda al Platino più diusa è la PT100, con resistenza

a

a T =

).

T0 = 0°C.

R0

pari a 100

Ω

Pertanto la sonda PT100 ha una variazione di resistenza con la

(RT −R0 )

δR

= R0 α = 0, 39 (Ω/°C).

T =

T

I primi sensori RTD sono nati con una costruzione a lo avvolto, ma oggi si

temperatura pari a:

sono sviluppate e diuse le versioni realizzate con un lm di platino depositato

in un substrato ceramico.

Queste realizzazioni risultano più robuste e meno

costose. Inoltre, essendo molto piccole, presentano una migliore prontezza nella

risposta in transitorio.

L'utilizzazione delle RTD comporta alcuni problemi originati dal fatto che

la misura della resistenza Rt richiede comonque un passaggio di corrente attraverso la resistenza stessa. In particolare, il passaggio di corrente provoca per

eetto Joule un riscaldamento che si aggiunge a quello dell'ambiente nel quale si

deve rilevare il valore della temperatura. In questo modo viene falsata la misura

che in realtà corrisponderà alla somma degli eetti prodotti dalla temperatura

CHAPTER 4.

20

MISURATORI DI TEMPERATURA

Figure 4.1: Termoresistenza inserita in un ponte di Wheatstone

Figure 4.2: Termoresistenza a quattro morsetti.

ambiente e dall'autoriscaldamento della termoresistenza. Inoltre si deve considerare che l'eetto termico interessa in modo del tutto analogo anche i conduttori

di collegamento della termoresistenza al circuito di misura. Tipicamente, in aria

libera, si può rilevare un errore di 0,5 °C per un milliwatt di potenza dissipata.

Viceversa, in aria con velocità di 1 m/s, si può rilevare un errore di 0,1

°C

per

un milliwatt.

Per ovviare a questi inconvenienti, è possibile ricorrere ad alcuni metodi tra

i quali ricordiamo:

Limitare la corrente che percorre la RTD. In questo modo si può mantenere

l'autoriscaldamento entro limiti tali per cui non si alteri signicativamente

il valore rilevato della temperatura incognita.

Impiegare un ponte di Wheatstone. Con questo collegamento (vedi gura

4.1) gli eetti termici dovuti all'autoriscaldamento dei conduttori A e B

si compensano trovandosi su due lati consecutivi del ponte di misura.

Usare una termoresistenza a quattro morsetti ed un generatore di corrente

costante (vedi gura 4.2). Se la corrente nel circuito si mantiene rigorosamente costante e la resistenza a quattro morsetti permette di render nulle

le inuenze delle resistenze di contatto le uniche variazioni della tensione

V0 sono

originate dall'aumento o dalla diminuzione della temperatura da

misurare.

CHAPTER 4.

21

MISURATORI DI TEMPERATURA

Figure 4.3: Schema di una termocoppia

4.2

Le termocoppie

Le termocoppie sono trasduttori robusti ed economici che basano il loro funzionamento sull'eetto termoelettrico nota anche come eetto Seebeck. Questi,

a dierenza degli altri trasduttori di temperatura, sono trasduttori attivi, in

quanto generano una tensione per eetto termoelettrico. Le termocoppie sono

realizzate tramite la giunzione di metalli diversi. Sperimentalmente si osserva

che in un circuito formato da due metalli diversi A e B le cui giunzioni si trovano

a temperature diverse

T1

e

T2

si instaura la circolazione di una corrente

I

(Fig.

4.3). Questo eetto è dovuto al fatto che quando vengono posti in contatto due

materiali che presentano due livelli di energia diversi (livello di Fermi), nella

zona di contatto si verica un fenomeno che tende a uguagliare tali livelli attraverso la produzione di una forza elettromotrice. Siccome il valore della forze

elettromotrice prodotta è proporzionale alla temperatura della giunzione, nel

caso in cui il giunto calco sia una temperatura

una temperatura

T2

T1

e il giunto freddo si trovi ad

minore, si avrà un circolazione di corrente originata ap-

punto dalla dierenza tra i valori delle forze elettromotrici che si producono nei

due giunti.

Se il circuito viene aperto, si manifesta ai suoi capi una dierenza di potenziale

e

che dipende dalla dierenza di temperatura delle giunzioni, attraverso

un coeciente di proporzionalità, detto coeciente di

Seebeck :

e = SAB (T1 − T2 )

Il coeciente di Seebeck

SAB

è espresso in

µV /°C

e dipende dai due metalli;

in realtà non è costante ma risulta a sua volta funzione della temperatura,

vedi gura 4.4(per gli scopi pratici, la caratteristica di una termocoppia viene

opportunamente linearizzata).

Per misurare la tensione prodotta da una termocoppia faremo uso di un

voltmetro ad alta impedenza, come rappresentato nello schema di Fig.4.5A.

Nella gura osserviamo che la termocoppia

temperatura incognita

Tref .

e = SAB (Tx − Tref )

di riferimento

Tx

(A-B) ha una giunzione

mentre l'altra giunzione

Jref

Jx

alla

si trova alla temperatura

La tensione ai terminali della termocoppia sarà dunque:

e la misureremo portando i terminali del metallo A sulle

boccole di ingresso (Hi e

Lo ) del voltmetro. Poiché, le boccole e i circuiti interni

dello strumento sono realizzati in rame si formeranno in ingresso allo strumento

due nuove giunzioni

JHi

e

JLo ,

di tipo Cu-A, necessarie ma indesiderate, che

CHAPTER 4.

MISURATORI DI TEMPERATURA

Figure 4.4: Coeciente di Seebeck in funzione della temperatura

Figure 4.5: Misura della tensione termoelettrica

22

CHAPTER 4.

23

MISURATORI DI TEMPERATURA

Figure 4.6: Schema per il blocco isotermo

potrebbero introdurre tensioni spurie. Con riferimento a questo aspetto, vale la

seguente regola empirica:

Legge dei metalli intermedi

Inserendo nel circuito della termocoppia

(A-B) un terzo metallo (il

rame Cu, nel circuito di Fig.4.5A), se le due nuove giunzioni (Cu-A)

si trovano entrambe alla stessa temperatura, allora la tensione totale

e

della termocoppia rimane invariata, essendo i due contributi

in tensione uguali ed opposti. Tale proprietà consente di inserire il

voltmetro nel circuito della termocoppia, senza modicarne le condizioni. Uno schema che traduce in pratica quanto detto può essere

visto in Fig.4.5B, dove è stato realizzato il blocco isotermo che racchiude le due giunzioni (JHi e

JLo )

alla temperatura

Tiso .

Lo schema di misura riportato in Fig.4.5 fornisce un'indicazione della temperatura incognita

Tx

riferita alla temperatura

Tref .

Se volessimo riferire rispetto

allo zero (0°C) le temperature misurate, si dovrebbe immergere la giunzione di

riferimento a

Tref

in un recipiente contenente il ghiaccio fondente. Ma ciò non

è pratico e si adottano tecniche di compensazione del giunto freddo. Prima di

discutere queste tecniche, osserviamo che il blocco isotermo sui morsetti in ingresso al voltmetro si trova normalmente alla temperatura ambiente (Tiso

Dunque, se portiamo anche la giunzione di riferimento

(vedi Fig.4.6A), allora la temperatura incognita

atura

Tiso = Ta = Tref

Tx

Jref

risulta riferita alla temper-

.

D'altra parte, ci troviamo nella situazione in cui sia la giunzione

A) sia la giunzione

= Ta ).

sul blocco isotermo

Jref

(A-B) si trovano alla stessa temperatura.

JLo

(Cu-

In queste

condizioni, il loro contributo complessivo in tensione (per estensione della legge

empirica dei metalli intermedi) risulta pari a quello della giunzione (Cu-B) alla

temperatura

Tiso = Ta .

Consegue che il circuito di Fig.4.6A è equivalente a

quello di Fig.4.6B.

La compensazione del giunto freddo

Rimane da discutere la possibilità

di fare le misure riferite allo zero (0°C). Si è detto che l'indicazione in tensione

della termocoppia è proporzionale a una dierenza di temperatura e, per avere

CHAPTER 4.

24

MISURATORI DI TEMPERATURA

Figure 4.7: Compensazione della giunzione fredda: A) hardware; B) software

indicazioni di temperatura riferite allo zero, bisognerebbe che il giunto freddo

fosse alla temperatura del ghiaccio fondente (0°C). Abbiamo anche detto che si

può ottenere un risultato equivalente impiegando le tecniche di compensazione

del giunto freddo, assai più pratiche. Queste tecniche di compensazione si basano

su un'altra regola empirica:

Legge delle temperature intermedie

Si consideri una termocoppia

(A-B), che sviluppa la tensione

quando le giunzioni si trovano alle temperature

sviluppa la tensione

perature

T2

temperature

e

T3 .

T1

e

e23

T1

e

T2

e12

mentre

quando le giunzioni si trovano alle tem-

Allora, quando le due giunzioni si trovano alle

T3

la tensione misurata risulta

e13 = e12 + e23 .

A rigore, tale regola vale solo se, nel campo delle variazioni di interesse per le temperature, si può ritenere costante il coeciente di

Seebeck

SAB .

In tale ipotesi, risulta allora possibile fare misure di

temperatura riferite allo zero, anche se la giunzione fredda si trova

alla temperatura ambiente

Ta .

La compensazione può essere realizzata sia con tecniche hardware che software.

Compensazione hardware

Esistono molti tipi di circuiti che possono essere

impiegati per realizzare la compensazione hardware del giunto freddo.

Uno

molto semplice è quello riportato in Fig.4.7A, che fa uso di uno schema a ponte.

Il ponte è costituito da una tensione di alimentazione E, da tre resistenze uguali

di valore R e da una resistenza di compensazione Rt che varia con la temperatura

del blocco isotermo

Tiso = Ta . Il ponte introduce nel circuito di misura una

ec che dipende dalle condizioni di squilibrio prodotte

tensione di compensazione

dalla resistenza Rt.

La tensione della termocoppia alla temperatura ambiente

SAB (Tx − Ta ). Se facciamo

ec = SAB (Ta − 0°C), allora la

Ta

risulta:

exa =

in modo che la tensione di compensazione sia:

tensione totale a vuoto del sistema risulta:

ex0 = exa + ec = SAB (Tx − Ta ) + SAB (Ta − 0) = SAB (Tx − 0)

In tal modo la tensione

zero (0°C).

ex0

totale corrisponde alla temperatura

Tx

riferita allo

CHAPTER 4.

25

MISURATORI DI TEMPERATURA

La resistenza di compensazione Rt è variabile con la temperatura ambiente

Ta

e pertanto il circuito può provvedere a compensare automaticamente anche

le variazioni della temperatura ambiente.

La resistenza Rt è a sua volta un

sensore di temperatura, che può essere realizzato impiegando, per esempio, un

2

termistore oppure un sensore integrato monolitico .

Bisogna inne osservare

che le tecniche di compensazione hardware sono veloci (come in genere tutte le

elaborazioni analogiche), tuttavia il circuito che le realizza deve essere modicato

e adattato per ciascuno dei numerosi tipi di termocoppia.

Compensazione software

Con i sistemi automatici di acquisizione dati, si

preferisce fare la compensazione del giunto freddo mediante procedure software,

sfruttando le potenzialità di calcolo dei PC. Questo metodo di compensazione

risulta molto più essibile in quanto, essendo programmabile, si adatta facilmente a tutte le termocoppie e consente anche di tener conto della non linearità

del loro comportamento. Nella pratica si impiegano dei legami funzionali noti,

sia diretto che inverso, fra la tensione

e della termocoppia e la temperatura T

riferita a 0°C. Queste funzioni sono date con opportuni sviluppi polinomiali:

T (e) = a0 + a1 e + a2 e2 + ... + an en

I coecienti

ak

e

ck

e(T ) = c0 + c1 T + c2 T 2 + ... + cn T n

;

che vi compaiono si trovano pubblicati a cura del Na-

tional Institute of Standards and Technology (NIST) e sono diversi per i vari

tipi di termocoppie. La compensazione software prevede innanzitutto la misura

della temperatura ambiente

Ta

tramite un sensore montato sul blocco isotermo.

A tale scopo può essere impiegato ancora un termistore Rt, opportunamente

alimentato per ottenere la tensione

vRt

da acquisire con la scheda, oppure si

può impiegare direttamente un sensore di temperatura integrato con uscita in

tensione. La misura della tensione

peratura

Tiso = Ta

dal software nella tensione

Tiso = Ta .

vRt

consente di conoscere il valore della tem-

rispetto allo 0°C. Questa temperatura

eiso

Tiso

Inne, misurata la tensione della termocoppia

tensione di riferimento

avrebbe a 0°C:

eiso

viene convertita

che avrebbe la termocoppia alla temperatura

si ricava la tensione totale

ex0

exa

e valutata la

che la termocoppia

exo = exa + eiso = SAB (Tx − 0)

Da questa tensione

ex0

si può ottenere la temperatura

Tx ,

tramite il loro

legame funzionale. Il metodo non è immediato, ma consente la massima accuratezza, soprattutto se è elevato il grado

n del polinomio che viene utilizzato.

Inoltre è possibile tener conto anche della non linearità della termocoppia.

Usualmente, le grandezze in gioco sono espresse:

e in (mV) e T in (°C)

riferita a (0°C). I metodi di compensazione software sono molto pratici quando

si devono fare molte misure di temperatura con molte termocoppie, anche di

2 Non viene usato direttamente il termistore oppure il sensore integrato monolitico, per

misurare la temperatura Tx , in quanto il loro campo di lavoro è molto diverso da quello delle

termocoppie.

CHAPTER 4.

26

MISURATORI DI TEMPERATURA

Tipo

Metalli (Positivo - Negativo)

Coe. Seebeck

B

Platino (30%Rh) - Platino (6%Rh)

5.96 a 600°C

E

Cromel - Costantana

J

Ferro - Costantana

K

Cromel - Alumel

T

Rame - Costantana

diverso tipo.

NIST Range

ö 1820

ö 1000

-210 ö 1200

-270 ö 1372

-270 ö 400

0

58.67 a 0°C

-270

50.38 a 0°C

39.45 a 0°C

38.75 a 0°C

In tali casi si portano tutte le termocoppie sulla stessa morset-

3 vengono applicate in

tiera isoterma e, tramite un multiplexer o uno scanner

successione al voltmetro ad alta sensibilità. Per i casi in cui non si abbia a disposizione un sistema di acquisizione dati con PC, le termocoppie sono corredate

da apposite tabelle fornite dal costruttore, che riportano i rilievi sperimentali

della tensione in uscita (in mV) al variare della temperatura del giunto caldo

(in

°C),

avendo posto alla temperatura di 0°C quello freddo.

Queste tabelle

corrispondono alla rappresentazione polinomiale del loro comportamento.

Le termocoppie commerciali

Le termocoppie commerciali sono classicate

con una designazione ANSI di cui si riportano, nella tabella seguente, alcuni

esempi:

La Costantana è una lega al 60% Rame e 40% Nickel.

Il Cromel è una lega al 90% di Nickel e 10% Cromo.

L'Alumel è una lega di Nickel con (no al 5%) Alluminio, Manganese e

Silicio.

Come si vede dalla tabella precedente, le tensioni in uscita sono sempre

piuttosto piccole, anche per alte temperature. A titolo d'esempio, consideriamo

una termocoppia di tipo K, molto diusa. Una variazione di temperatura da 0

a 100 °C comporterebbe, trascurando in prima approssimazione le non linearità,

una escursione di tensione in uscita di 39,45 (μV/°C)*100 (°C)

≈

4 mV. Inoltre,

se vogliamo apprezzare il decimo di grado (0,1 °C), la risoluzione e l'accuratezza

del voltmetro devono essere dell'ordine di 4

μV.

Con questi livelli di segnale e

di risoluzione, il cablaggio di tutto il sistema deve quindi essere particolarmente

accurato per evitare che i disturbi, sempre presenti, compromettano l'integrità

del segnale.

4.3

I termistori

I termistori (thermally sensitive resistor) sono dei trasduttori di temperatura il

cui funzionamento è basato sulle proprietà tipiche dei materiali semiconduttori

intrinseci. In pratica data l'elevata sensibilità alle impurità proprie del silicio

e del germanio questi materiali sono scarsamente utilizzati e vengono viceversa

impiegate miscele sintetizzate di ossidi di vari metalli quali ad esempio cobalto,

nichel e manganese. Anche i termistori sono dispositivi che hanno la proprietà

3 Lo scanner è un insieme di interruttori (switch a relè) che collegano molti ingressi allo

stesso strumento di misura.

CHAPTER 4.

27

MISURATORI DI TEMPERATURA

Figure 4.8: Caratteristica di trasferimento di un NTC

di variare la loro resistenza in funzione della temperatura.

Tuttavia la legge

di variazione della resistenza con la temperatura può essere con andamento sia

crescente (Positive Temperature Coecient, PTC) che decrescente (Negative

Temperature Coecient, NTC).

I dispositivi NTC sono ottenuti per sinterizzazione di ossidi metallici drogati

ed hanno un coeciente di temperatura negativo per cui all'aumentare della

temperatura diminuisce il valore della loro resistenza. Questo eetto è dovuto sia

alla natura dei materiali utlizzati, sia al basso drogaggio. Tra le caratteristiche

ricordiamo l'elevata sensibilità, le piccole dimensioni e il campo di misura che

si può estendere da -100

°C

no a 400

°C.

In gura 4.8 è riportato, a titolo

indicativo, l'andamento non lineare delle caratteristiche di trasferimento di un

NTC per diversi valori che la resistenza assume alla temperatura di riferimento

T0 .

I dispositivi PTC come accennato precedentemente, hanno un coeciente di

temperatura positivo in determinati intervalli di temperatura e solitamente più

elevato in valore assoluto rispetto a quello degli NTC. I processi di produzione

sono simili a quelli impiegati per gli NTC con la dierenza che si utilizzano

materiali semiconduttori fortemente drogati.

Vengono impiegati ossidi di ti-

tanio e di bario che consentono di conferire al semiconduttore un coeciente di

temperatura positivo mediante un procedimento che comporta il loro riscaldamento in un atmosfera satura di ossigeno; durante la fase di rareddamento gli

atomi di ossigeno penetrano nel semiconduttore creando all'interno della struttura cristallina delle barriere di potenziale che conferiscono al semiconduttore le

caratteristiche dei PTC. L'andamento tipico della transcaratteristica dei PTC è

riportata in gura 4.9. Come si nota facilmente il termistore presenta un coe-

CHAPTER 4.

28

MISURATORI DI TEMPERATURA

Figure 4.9: Caratteristica di trasferimento di un PTC

ciente di temperatura positivo solo nella parte centrale che corrIsponde alla zona

nella quale la PTC può essere utilizzata in quanto tale; questa zona è delimitata

da un estremo inferiore denito dalla temperatura

Tmin a

cui corrisponde il val-

ore minimo della resistenza che può assumere il termistore (Rmin ). L'estremo

superiore è invece solitamente ricavato in base ai valori riportati sui data-sheet

e al tipo di applicazione prescelta.

In pratica, per le misure di temperatura, sono più diusi i termistori con

coeciente di temperatura negativo. Il maggior pregio dei termistori è la loro

sensibilità, che risulta molto maggiore di quella ottenibile con le termocoppie

e i sensori RTD. Questo fatto consente di superare i limiti nell'uso del ponte

di misura e dell'ohmmetro a 4 morsetti, svincolando l'impiego dei termistori

dall'esigenza di un'elettronica analogica sosticata e immune dai disturbi.

La variazione di resistenza con la temperatura, come accennato, è fortemente non lineare. Una formula approssimata, valida per un campo ristretto

(dell'ordine di 50

°C),

può essere la seguente:

1

1

RT = R0 eB( T − T0 )

dove:

RT

R0

T0

è la resistenza del sensore alla temperatura T (K);

è la sua resistenza alla temperatura di riferimento (per esempio a 25°C,

= (273,16+25)K);

il coeciente B è un parametro caratteristico del materiale, dipendente dalla

temperatura.

Il campo di lavoro di un termistore è limitato a 100ö200 °C, assai più piccolo

di quello delle termocoppie e dei sensori RTD.

Tipicamente un termistore può avere una resistenza

R0

di 5000

Ω

a 25 °C e

una variazione di tale resistenza dell'ordine del 4%/°C. Per esempio, un grado

di variazione di temperatura provoca una variazione di resistenza pari a 0,04

°C −1 * 5000 Ω * 1°C = 200 Ω, quindi non ci sono problemi a rilevarla.

Inoltre, se

CHAPTER 4.

29

MISURATORI DI TEMPERATURA

utilizziamo in serie dei cavetti di estensione che abbiano una resistenza, poniamo,

di 10

Ω, l'errore corrispondente

°C (trascurabile).

in termini di temperatura è di 10Ω/200(Ω/°C)

= 0,05

Osserviamo inne che il termistore deve essere alimentato, per poterne misurare la variazione di resistenza, e pertanto anch'esso è soggetto al fenomeno

dell'autoriscaldamento per eetto Joule, che va quindi debitamente contenuto.

I termistori, essendo economici e versatili, trovano numerose applicazioni nel

controllo negli impianti industriali e nei settori di produzione dei beni di largo

consumo come, ad esempio, quello automotive e degli elettrodomestici.

4.4

Sensori integrati monolitici

I trasuttori di temperatura integrati sono caratterizzati dai numerosi vantaggi

che ore la tecnologia proprio dei circuiti integrati. Infatti presentano dimensioni ridottissime, bassa dissipazione di potenza, elevata adabilità e notevole

precisione. In commercio esistono diversi tipi di trasduttori di temperatura integrati.

I sensori di temperatura integrati basano il loro funzionamento sulla

proprietà dei semiconduttori, e in particolare delle giunzioni P-N e dei transistori, di variare il loro comportamento con la temperatura. Infatti la tensione

base-emettitore

VBE

di un transistore bipolare dipende dalla temperatura asso-

luta T (K) secondo la relazione:

VBE =

IC

kT

ln

q

Isat

dove:

k =

q =

1, 3810−23 J/K è la costante di Boltzmann;

1, 610−19 C è la carica dell'elettrone;

IC è la corrente di collettore

Isat è la corrente di saturazione.

Consideriamo ora due transistori

VBE

T1

e

T2 .

∆VBE = VBE1 − VBE2 =

Sensore con uscita in corrente

T2

La dierenza fra le loro tensioni

sarà:

kT

IC1 Isat2

ln

q

Isat1 IC2

Supponiamo che i due transistori

T1

e

(per esempio di tipo NPN) formino il circuito di principio rappresentato

in Fig.

4.10A e siano attraversati dalla stessa corrente di collettore (quindi

IC1 = IC2 = IC ),

ottenuta tramite due generatori di corrente.

ancora che per ciascuno dei due transistori

corrente di emettitore

IE

e

T2

Supponiamo

si possa ritenere che la

sia praticamente uguale alla corrente di collettore

Questo fatto corrisponde a dire che

C

sia molto alto.

β = IIB

di T2 ha un'area che è

T1

IB

IC .

sia trascurabile e dunque il parametro

Con tali ipotesi, se la giunzione base-emettitore (EBJ)

pari a N volte quella di

T1 ,

allora anche la corrente di

CHAPTER 4.

30

MISURATORI DI TEMPERATURA

Figure 4.10: Schemi per un sensore di temperatura con uscita in corrente

saturazione

ISat2

risulta N volte la corrente

ISat1 .

VBE1 = VBE2 + RIC =⇒ Iout = 2IC = 2

Si ottiene dunque:

VBE1 − VBE2

2kT

=

ln N

R

Rq

Il sensore ha un'uscita in corrente, proporzionale alla temperatura assoluta

in kelvin (sensori PTAT, Proportional to Absolute Temperature).

Nella Fig.

4.10B è riportato uno schema circuitale più realistico, dove si

nota che i generatori delle uguali correnti (IC1

= IC2 )

sono stati realizzati con

un current mirror, formato con i due transistori identici di tipo PNP

Q2 .

Il transistore

Q2

Q1

si comporta come un semplice diodo (giunzione diretta emettitore-base).

corrente

IC2

Q2

La

risulta dunque determinata dalla restante parte del circuito in

serie: il transistore

e

e

ha la base direttamente connessa al collettore e pertanto

T2

e la resistenza R. D'altra parte entrambi i transistori

hanno la stessa tensione emettitore-base e dunque, se

Q1

Q1

lavora in zona

Q2 . In ciò consiste appunto

= IC2 ). Inne si noti, nello schema di Fig. 4.10B,

collettore di T1 e la base comune di T1 e T2 necessaria per

lineare, deve avere la stessa corrente di collettore di

l'eetto di current mirror (IC1

la connessione fra il

la opportuna polarizzazione.

Sensore con uscita in tensione

Una modalità di funzionamento sostanzial-

mente analoga a quella vista può essere ottenuta impiegando i due transistori

T1

e

T2

identici (quindi

ISat1 = ISat2 )

ma facendoli funzionare con un rapporto

costante per le correnti di collettore (per esempio

IC1 = IC2 N ).

allo schema di principio di Fig. 4.11A, si ha:

∆VBE = VBE1 − VBE2 =

kT

ln N

q

Con riferimento

CHAPTER 4.

31

MISURATORI DI TEMPERATURA

Figure 4.11: Schemi per un sensore di temperatura con uscita in tensione

Pertanto, misurando la dierenza fra le tensioni base-emettitore

∆VBE ,

si ha

un'indicazione proporzionale alla temperatura assoluta T (K). Il sensore ha

un'uscita in tensione. Nella Fig. 4.11B è riportato un possibile schema circuitale.

La generazione delle correnti con rapporto costante (IC1

due transistori

Q1

e

Q2 .

emettitore e basterebbe che il transistore

transistori tutti uguali a

a N volte la corrente

Q2

IC2

circuiti integrati, facendo

= IC2 N )

è adata ai

In particolare, questi hanno la stessa tensione base-

Q1

fosse costituito dal parallelo di N

perché la sua corrente di collettore

del transistore

Q1

Q2 .

IC1

fosse uguale

Lo stesso risultato si ottiene, nei

con un'area pari a N volte quella di

Q2 .

La temperatura da misurare è applicata alla coppia dei due transistori iden-

T1

tici

e

T2 .

La tensione di interesse

∆VBE

viene prelevata con un opportuno

amplicatore. Alcuni sensori con uscita in tensione, per superare le inevitabili

dierenze costruttive e di comportamento fra i due transistori

T1

e

T2

(che

dovrebbero essere identici), impiegano un solo transistore T che viene fatto attraversare dapprima da una corrente I e successivamente da una corrente N I,

con una certa frequenza di commutazione (vedi Fig. 4.11C). Il risultato è equivalente: tuttavia la tensione

VBE rilevata in uscita deve essere ltrata in modo

∆VBE e deve essere amplicata con maggior cura.

da ottenere solo le variazioni

Alcuni sistemi di monitoraggio delle temperature nelle CPU dei computer si

basano su questi dispositivi (TDM, Thermal Diode Monitor).

In conclusione, sulla base delle modalità di funzionamento brevemente descritte, si realizzano sensori integrati con uscita in corrente o in tensione.

I

sensori con uscita in corrente possono avere, tipicamente, sensibilità dell'ordine

di 1

μA/K.

Per esempio, a 25°C la corrente d'uscita è pari a 273+25=298

μA.

I

sensori con uscita in tensione possono dare un segnale con sensibilità dell'ordine

di 10 mV/K. Entrambi i tipi hanno bisogno di una tensione di alimentazione

Vs .

Tutti sensori di temperatura integrati hanno campi di funzionamento non

troppo estesi, per esempio 0°C

ö

100°C, ma presentano l'uscita lineare con la

temperatura e questo fatto li rende piuttosto semplici da usare. Spesso il circuito integrato consente delle opzioni di signal conditioning direttamente sul

chip, come per esempio il convertitore AD per ottenere la lettura diretta della

temperatura in formato digitale.