ISTRUZIONI GRUNDFOS

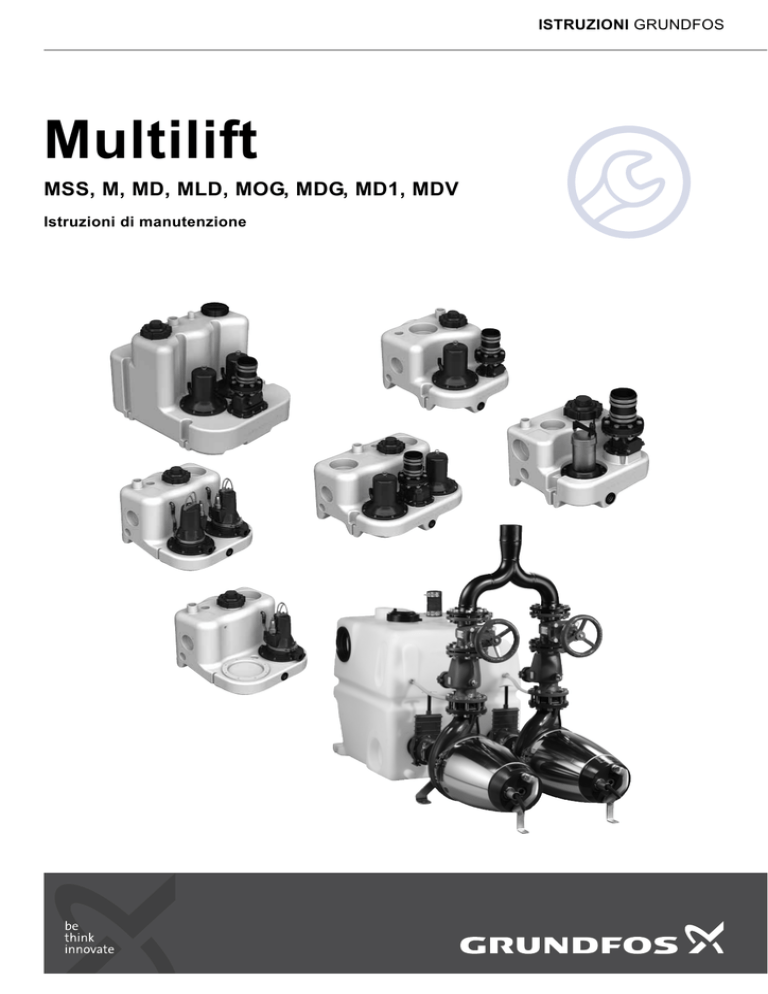

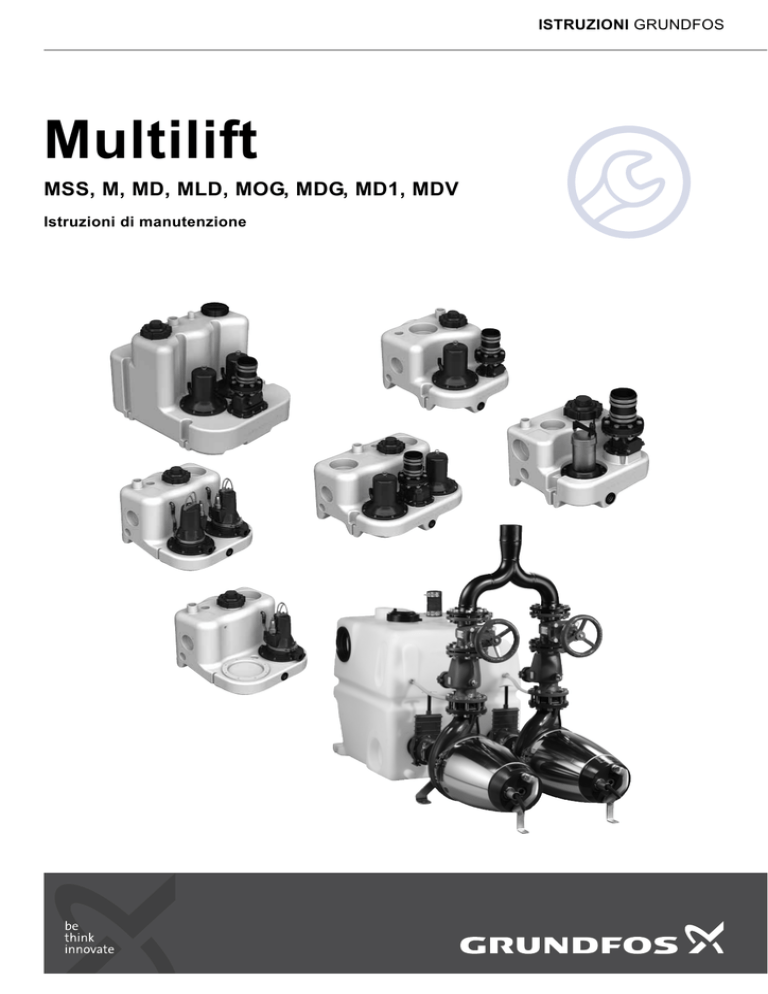

Multilift

MSS, M, MD, MLD, MOG, MDG, MD1, MDV

Istruzioni di manutenzione

2. Sicurezza

Traduzione della versione originale inglese.

INDICE

Avvertimento

Pagina

I lavori all'interno dei pozzetti o in prossimità

degli stessi devono essere eseguiti in conformità

alle normative locali.

Simboli utilizzati in questo documento

2

2.

Sicurezza

2

3.

3.1

3.2

3.3

3.4

3.4.1

Identificazione

Targhetta, stazioni di sollevamento

Designazione modello, stazioni di sollevamento

Targhetta di identificazione, motore

Targhetta di identificazione del regolatore

Codici modello, regolatori

2

2

3

4

6

4.

4.1

4.2

4.3

Utensili per manutenzione

Utensili speciali

Utensili standard

Utensili di serraggio

6

7

7

8

8

5.

5.1

5.2

Coppie e lubrificanti

Coppie di serraggio

Lubrificanti

8

8

8

6.

6.1

6.2

6.3

6.4

Manutenzione

Manutenzione elettrica

Manutenzione meccanica

Pulizia valvola di non ritorno su MSS, M, MD e MLD

Pulizia del trasmettitore di livello

9

9

9

9

9

7.

7.1

7.1.1

7.1.2

7.1.3

7.1.4

7.1.5

7.1.6

7.1.7

7.1.8

7.1.9

7.2

7.2.1

7.3

7.3.1

7.3.2

Informazioni generali di manutenzione

Sostituzione

Sostituzione del cavo motore

Sostituzione testa pompa

Sostituzione della girante

Sostituzione del sistema di triturazione, MOG e MDG

Sostituzione della tenuta meccanica

Sostituzione dei cuscinetti

Sostituzione del circuito stampato (PCB)

Sostituzione del display

Sostituzione del sensore di livello

Impostazioni

Calibrazione del sensore di livello

Controlli

Controllo del sensore di livello

Verifica della resistenza di avvolgimento

10

10

8.

8.1

8.2

8.3

8.4

8.5

Tabella ricerca guasti

Ricerca guasti su MSS

Ricerca guasti su M, MLD, MOG, MDG, MD1 e MDV

Ricerca guasti su LC 220

Ricerca guasti su LC 221

Descrizione delle indicazioni di guasto

16

16

18

18

19

20

22

24

9.

Schemi di cablaggio

26

Pos.

Descrizione

10.

Disegni

29

1

Designazione

2

Codice Prodotto

10

11

12

12

12

13

13

13

14

15

15

16

1. Simboli utilizzati in questo documento

Avvertimento

La mancata osservanza di queste istruzioni

di sicurezza, può dare luogo a infortuni.

Avvertimento

Osservare queste istruzioni per le versioni antideflagranti. Si consiglia, inoltre, di seguire queste istruzioni anche per le versioni standard.

Attenzione

Nota

2

La mancata osservanza di queste istruzioni

di sicurezza, può dare luogo a malfunzionamento

o danneggiare l'apparecchiatura.

Queste note o istruzioni rendono più semplice

il lavoro ed assicurano un funzionamento sicuro.

Pozzetti e vasche per pompe sommerse per acque reflue possono contenere gas e acque nere con sostanze tossiche e/o che

possono provocare malattie. Per questa ragione, tutti gli addetti

ai lavori devono indossare un appropriato equipaggiamento e

indumenti protettivi e tutti i lavori sulla pompa e vicino ad essa

devono essere svolti nella più stretta osservanza delle norme

igieniche vigenti.

3. Identificazione

Avvertimento

Sollevare sempre la pompa agendo sull'apposita

maniglia o mediante un carrello elevatore a forche se la pompa è posta su un pallet. Non sollevare mai la pompa agendo sul cavo motore o sul

tubo flessibile/rigido.

Questa sezione mostra la targa, la chiave di indentificazione e le

sigle che possono apparire nel codice della variante.

3.1 Targhetta, stazioni di sollevamento

1

9

2

Type

3

MD12.3.4

97901084

S3-50%1min

1217

Serial no. 001

Prod.-No.

P.c.

f

Phases

4

5

6

7

50

3

400

9.0

U

8

I1/1

P1

1.9

Hz

V

A

kW

Qmax

Hmin

Hmax

Med

max

50

2.2

8.3

T

Amb

Tmax

40

40

G

69

DIN EN 12050-1

Made in Germany

Fig. 1

Targhetta, stazioni di sollevamento

3

Codice di produzione (anno/settimana)

4

Frequenza [Hz]

5

Numero di fasi

6

Tensione [V]

7

Corrente a pieno carico [A]

8

Potenza assorbita motore, P1 [kW]

9

Modo di funzionamento

10

Numero di serie

11

Max. portata [m3/h]

12

Min. prevalenza [m]

13

Max. prevalenza [m]

14

Max. temperatura liquido [°C]

15

Max. temp. ambiente [°C]

16

Peso [kg]

10

11

m3/h

m

m

O

C

C

kg

12

13

14

15

O

16

TM05 4780 2612

1.

96075419

Italiano (IT)

Italiano (IT) Istruzioni di manutenzione

Italiano (IT)

3.2 Designazione modello, stazioni di sollevamento

Stazioni MSS, M, MD, MLD, MOG e MDG

Esempio

M

SS

.11

.3

.2

Stazione di sollevamento Multilift

= una pompa

SS = una pompa

D = due pompe

LD = serbatoio grande e due pompe

OG= una pompa trituratrice

DG= due pompe trituratrici

Potenza di uscita, P2 / 100 [W]

1 = motore monofase

3 = motore trifase

2 = motore a 2 poli

4 = motore 4 poli

Stazioni MD1 e MDV

Cod. Esempio

M

Denominazione gamma:

Stazione Multilift

D

Numero di pompe:

Due pompe

1

V

Tipo di girante:

Girante monocanale

Girante Vortex (SuperVortex)

80

Passaggio libero:

Max. dimensione solidi [mm]

100

Bocca di mandata della pompa:

Diametro nominale bocca di mandata [mm]

15

Potenza:

Potenza erogata dal motore, P2 / 100 [W]

2

4

Numero di poli:

2 poli, 3000 min-1, 50 Hz

4 poli, 1500 min-1, 50 Hz

5

Frequenza:

50 Hz

0D

1D

0E

1E

Alimentazione e metodo di avviamento:

380-415 V, DOL

380-415 V, Y/D

220-240 V, DOL

220-240 V, Y/D

400

Dimensioni del serbatoio di raccolta:

Numero di litri

[]

2

Numero di serbatoi di raccolta:

Un serbatoio

Due serbatoi*

SE

SL

Modello di pompa:

Pompa SE

Pompa SL

*

M

D

1

.80

.100

.15

.4

.5

0D/

400

-2

SE

Un terzo serbatoio è disponibile come accessorio, se il volume effettivo della stazione di sollevamento standard risultasse

insufficiente.

3

3.3 Targhetta di identificazione, motore

M, MD e MLD

8

5

6

7

A R56

DIN EN 12000-2

MADE IN HUNGARY

P.c:1228

4

Fig. 2

Targhetta, MSS

Pos.

Descrizione

1

Non inserito

2

Codice Prodotto

3

Numero di fasi e tensione [V]

4

Corrente a pieno carico [A]

5

Potenza assorbita motore, P1 [kW]

6

Non inserito

7

N° di giri nominale

8

Frequenza [Hz]

9

Max. temperatura liquido

10

Non inserito

11

Fattore di potenza

12

Classe di isolamento

13

Grado di protezione IEC

14

Peso

15

Non inserito

16

Codice produzione (anno, settimana)

9

1

10

11

12

13

14

15

2

9

16

Prod.-No.

3

P.c.

f

Phases

4

5

6

U

7

I1/1

P1

P2

8

1217

50

3

400

5.3

98189706 - A

Serial no. 001

S3-40%1min

Hz

2.8

2.2

Pos.

min

kW

kW

24

kg

IP68

G

Descrizione

1

Codice prodotto e modello

2

Codice produzione (anno, settimana)

3

Frequenza [Hz]

4

Numero di fasi

5

Tensione [V]

6

Corrente a pieno carico [A]

7

Potenza assorbita motore, P1 [kW]

8

Potenza in uscita del motore, P2 [kW]

9

Numero di serie

10

Modo di funzionamento

11

Fattore di potenza

N° di giri nominale

12

0.77

1405

F

Targhetta, M, MD e MLD

12

11

&RVij

n

V

A Ins.Class

Made in Germany

Fig. 3

10

13

Classe di isolamento

14

Peso

-1

13

14

TM05 4781 2612

4

Tmax: 40 °C

: m

Cos : 0.85

Class: F

IP 68

98189706

Type:

Prod. No: 97823655

U: 3x400V ~ 50 Hz

Imax: 3.70 A n: 2785 min-1

P 1: 2.15 kW

10.5 kg

Qmax: m3/h

Hmax: m

TM05 5360 3612

1

2

3

96437530

Italiano (IT)

MSS

MD1 e MDV

Italiano (IT)

MOG e MDG

TM03 8017 0207

9

21

Fig. 4

Targhetta, MOG e MDG

14

Fig. 5

Type:

Model:

P.c.

Hmax:

Motor:

P1:

n:

IP68

m

3

m Qmax:

m /h

Tmax.:

C

kW P2:

kW

min -1 Cos :

V

A

V

A

Hz Insul.class: F

Weight:

kg

Made in Tatabanya. Hungary

Targhette, MD1 e MDV

Descrizione

Pos.

Descrizione

1

Marcatura Ex

1

Marcatura Ex

2

Designazione

2

Designazione

3

Codice Prodotto/Modello

3

Numero modello

4

Codice di produzione (anno/settimana)

4

Codice di produzione (anno/settimana)

5

Max. prevalenza

5

Max. prevalenza

6

Max. profondità di installazione

6

Max. profondità di installazione

7

Numero di fasi

7

Numero di fasi

8

Tensione nominale, ∆

8

Tensione nominale, ∆

9

Tensione nominale, Y

9

Tensione nominale, Y

10

Potenza d’ingresso nominale

10

Potenza d’ingresso nominale

11

Fattore di potenza

11

Fattore di potenza

12

Condensatore di avviamento

13

Paese di produzione

13

Paese di produzione

14

Marcatura CE

14

Marcatura CE

16

Max. temperatura liquido

15

Certificazione EN

17

Max. portata

16

Max. temperatura liquido

19

Grado di protezione IEC

17

Max. portata

20

N° di giri nominale

18

Protezione antideflagrante

21

Frequenza

19

Grado di protezione IEC

22

Corrente nominale, ∆

20

N° di giri nominale

23

Corrente nominale, Y

Potenza all’albero

Pos.

Frequenza

24

22

Corrente nominale, ∆

25

Classe di isolamento

23

Corrente nominale, Y

27

Peso senza cavo

24

Potenza all’albero

25

Classe di isolamento

26

Condensatore di marcia

27

Peso (senza cavo)

21

19

6

17

16

24

11

22

23

25

27

13

TM04 3279 4108

2

3

4

5

7

10

20

8

98085993

1

5

3.4 Targhetta di identificazione del regolatore

1

2

LC 220.1.230.1.8

97XXXXXX

3 X 230

12 W

16 A

3

V01

50/60 Hz

8A

V~

Fig. 6

Pos.

Codice Prodotto

3

Codice prodotto (anno, settimana)

Numero di fasi

5

Max. corrente assorbita dalla pompa

230 V

2A

11

6

Max. tensione su contatto a potenziale zero

7

Max. capacità fusibile

8

Temperatura ambiente minima

TM05 1351 3311

7

Designazione

2

4

12

6

1

10

1.7 kg

5

Descrizione

1111

0001

Made in Germany

4

Pos.

9

8

Targhetta, LC 220

Descrizione

9

Versione

10

Numero di serie

11

Tensione nominale

12

Assorbimento potenza

13

Max. corrente su contatto a potenziale zero

14

Peso

15

Max temp. ambiente

16

Frequenza

1

Designazione

2

Codice Prodotto

3

Numero versione

3.4.1 Codici modello, regolatori

4

Tensione nominale

Pannello LC 220

5

Assorbimento potenza

6

Max. capacità fusibile

7

Peso

8

Max. corrente assorbita dalla pompa

9

Anno e settimana di produzione

10

Numero di serie

11

Max. tensione al contattore

1 = monofase

3 = trifase

12

Max. corrente al contattore

Massima corrente di esercizio assorbita dalla pompa [A]

Esempio

8

Type LC 221.1.230.1.10.30/150 MPU

V01

Prod.-No. 98189707

Serial

no.

1221

0012

P.c.

Phases

IPump max

Ucontact max

IFuse max

TAmb min

1

10

250

16

0

A

V

A

O

C

Ic < 10 kA

IP55

U 220-240 V

Pmax

3

W

2

Icontact max

A

kg

G

5.2

O

TAmb max

40

C

f

50

Made in Germany

Fig. 7

6

Targhetta, LC 221

11

1 = pannello di controllo per una

pompa

2 = pannello di controlllo per due

pompe

12

Tensione [V]

13

14

1 = monofase

3 = trifase

15

Massima corrente di funzionamento [A]

10

Condensatori [μF]

16

Hz

TM05 4782 2612

7

LC 221 .1

LC 221 = tipo di pannello di controllo

9

6

.1

Pannello LC 221

1

4

5

.230

Tensione [V]

Esempio

3

.1

1 = pannello di controllo per una pompa

2 = pannello di controlllo per due pompe

Targhetta, LC 221

2

LC 220

LC 220 = tipo di pannello di controllo

98189707

Italiano (IT)

Targhetta, LC 220

Metodo di avviamento:

[ ] = DOL

SD = Star-delta

.230

.1 .10 .30

.8

Italiano (IT)

4. Utensili per manutenzione

I seguenti disegni e tabelle mostrano attrezzi standard, speciali e dinamometrici per la manutenzione.

A

B

C

D

E

F

G

-H

I

J

K

L

M

N

O

p

4.1 Utensili speciali

Pos.

Descrizione

Ulteriori informazioni

N. parte

A

Chiave girante

B

Punzone per tenuta a labbro

C

Flangia cieca per MD

96477896

D

Spina di collegamento

SV0128

E

Attrezzo per la misurazione della

rotazione

Chiave a tubo

F

O

*

Per pos.

USA

Mexico

Canada

49

SV2079

103-104

SV2081

98350275

7 mm

SV0457*

Chiave a tubo

00010757*

Set protezione elettrostatica (ESD)

96884939

Gli attrezzi sono inclusi nel kit cavo.

7

4.2 Utensili standard

Italiano (IT)

Pos.

G

Descrizione

Per pos.

Ulteriori informazioni

N. parte

55c

4 mm

SV0181

Chiave a T

18c-25c

5 mm

SV0124

55b

6 mm

SV0050

35-35c

24 mm

SV0122

25b

2,5 mm

SV0277

211

6 mm

SV0196

H

Chiave combinata poligonale/forchetta

I

Testa esagonale

J

Estrattore per cuscinetto

K

Cricchetto a testa intercambiabile

L

Chiave ad esagono incassato

M

Utensile di inserimento ad anello

p

Pinza a becco sottile

153-154

Standard

1/2" x 1/2"

SV0295

18c-55c

5 mm

SV0296

55b-211

6 mm

SV0297

35

24 mm

SV0424

Per pos.

Ulteriori informazioni

N. parte

4-20 Nm

SV0292

4.3 Utensili di serraggio

Pos.

N

Descrizione

Chiave dinamometrica

5. Coppie e lubrificanti

Questa sezione mostra le viti e i bulloni che devono essere serrati a una certa coppia e i lubrificanti da utilizzare.

5.1 Coppie di serraggio

Pos.

Descrizione

Numero

Dimensioni

Coppia di

serraggio [Nm]

Lubrificante

Acqua saponata

17a

Vite autofilettante

8

M8 x 30

9

35

Vite a testa esagonale

8

M16 x 75

20

4

M6 x 12

4

8

M8 x 30

10

3

M6 x 16

5

8

M8 x 65

8

1

PG

20

18c

55b

55c

Vite a testa cilindrica a cava

esagonale

211

167

Passaggio cavo

159a

O-ring

190a

Tappo

Olio

1

40

5.2 Lubrificanti

*

8

Pos.

Descrizione

Dimensioni

Lubrificante

105

105

Olio

50 ml

Castrol Optileb HY 68

Tenuta meccanica 2 e 3

10 g

Grasso*

Come da ISO 6743/9-L-X BDEB2 e SEB 181 253/DIN 51825

6.2 Manutenzione meccanica

In condizioni di funzionamento normali, controllare le pompe

almeno una volta all’anno. Attenersi alle norme locali vigenti.

•

Verificare la presenza di eventuali depositi e/o accumuli di

fango nel serbatoio di raccolta.

•

Eliminare eventuali ostruzioni sul lato di afflusso della stazione

di sollevamento. Generalmente le ostruzioni sono dovute ad

un oggetto solido di grandi dimensioni.

•

Controllare le guarnizioni delle connessioni al sistema fisso

(valvole, ecc.).

•

Controllare se il serbatoio presenti incrinature e deformazioni.

Ciò potrebbero verificarsi in caso di montaggio errato, con

conseguente sollecitazione eccessiva sul serbatoio.

•

Controllare l’albero in caso di funzionamento rumoroso o difficoltoso (girare l’albero manualmente). Il rumore può essere

indicativo di cuscinetti danneggiati. Sostituire i cuscinetti a

sfere difettosi.

In caso di cuscinetti a sfere difettosi o di insufficienti prestazioni del motore è necessaria una revisione generale della

pompa. Questa operazione deve essere eseguita dal produttore o da un'officina di assistenza autorizzata.

Attenzione

Prima di effettuare interventi di service e manutenzione sulle stazioni di sollevamento utilizzate

per il pompaggio di liquidi potenzialmente nocivi,

assicurarsi che queste siano state accuratamente

lavate con acqua pulita e che il relativo tubo di

mandata sia stato drenato. Dopo lo smontaggio,

sciacquare i componenti in acqua.

Assicurarsi che le valvole di intercettazione

siano state chiuse. Il lavoro deve essere svolto

da personale qualificato e nel rispetto delle

vigenti norme locali.

Avvertimento

Prima di effettuare collegamenti nell'LC 220 o

LC 221 o di operare sulla stazione di sollevamento, accertarsi che l'alimentazione elettrica sia

stata disinserita e che non possa venire accidentalmente ripristinata.

I controlli periodici della stazione di sollevamento devono essere

eseguiti da personale autorizzato e qualificato e devono comprendere la manutenzione elettrica e meccanica.

6.1 Manutenzione elettrica

•

Controllare l'assorbimento di potenza del motore come appare

dalla targhetta.

•

Controllare le guarnizioni dei regolatori della parte anteriore

dei pannelli LC 220 e LCD 221 e quelle degli ingressi cavo.

•

Controllare gli ingressi cavo. Assicurarsi che l'ingresso dei

cavi sia a tenuta stagna, e che i cavi non siano curvati in modo

brusco o schiacciati.

•

Controllare le funzioni del regolatore.

•

Controllare e pulire il trasmettitore di livello. Verificarne le

funzioni, ad es. in un secchio di acqua.

Vedi sezione 7.3.2 Verifica della resistenza di avvolgimento.

•

•

Se il regolatore LC 220 o LC 221 è stato installato in un

ambiente particolarmente aggressivo, è consigliabile verificare

i contatti dell'interruttore di protezione del motore, se installato, per individuare un possibile attacco chimico che potrebbe

causarne la corrosione. In condizioni di installazione normali, i

contatti di protezione del motore funzionano per diversi anni e

non richiedono ispezioni.

Nota: il precedente non è un elenco completo. La stazione di sollevamento può essere installata in ambienti che richiedono una

manutenzione accurata e regolare.

6.3 Pulizia valvola di non ritorno su MSS, M, MD e MLD

1. Chiudere la valvola di intercettazione nel tubo di mandata e il

tubo di afflusso (se presenti).

2. Svuotare il tubo di mandata serrando la vite di scarico (210b).

3. Rimuovere il coperchio di ispezione (18), con le viti (18c) e

l'O-ring (100).

4. Pulire la valvola di non ritorno al suo interno.

5. Allentare la vite di scarico (210b) fino a quando la valvola di

non ritorno si chiude completamente.

6. Rimontare il coperchio di ispezione con un nuovo

O-ring (100).

7. Rimontare le parti smontate.

Aprire la valvola di intercettazione (se presente).

6.4 Pulizia del trasmettitore di livello

1. Spingere il selettore ON-OFF-AUTO del pannello di controllo

LC 220/221 su "OFF" .

2. Allentare il tappo a vite ruotandolo in senso antiorario.

Vedi fig. 8.

Controllare la resistenza di isolamento degli avvolgimenti.

Vedi sezione 7.3.2 Verifica della resistenza di avvolgimento.

TM05 0545 1011

Nota: il precedente non è un elenco completo. Il regolatore

LC 220 o LCD 221 può essere installato in ambienti che richiedono una manutenzione accurata e regolare.

Fig. 8

Rimozione della tubazione di pressione

3. Sollevare attentamente il tubo di pressione ed estrarlo dal serbatoio di raccolta. Non sollevarlo afferrandolo per il cavo.

4. Verificare che non siano presenti eventuali depositi su o

all'interno del tubo di pressione e dell'intercettatore di condensa al di sotto del tappo a vite.

5. Rimuovere eventuali depositi. Se necessario, togliere il tubo

dal pannello e sciaquare la tubazione e il tubo con acqua

pulita a bassa pressione.

6. Rimontare la tubazione di pressione avvitando il tappo a vite

sul serbatoio. Ricollegare il tubo al pannello.

7. Controllare il sensore eseguendo un test.

9

Italiano (IT)

6. Manutenzione

Italiano (IT)

7. Informazioni generali di manutenzione

7.1 Sostituzione

Se la pompa necessita smontaggio, sia a causa di bloccaggio che

di altro guasto, si prega di seguire le istruzioni illustrate nelle

sezioni seguenti.

7.1.1 Sostituzione del cavo motore

I numeri di posizione delle parti (numeri) si riferiscono ai disegni e

alle liste parti; i numeri di posizione degli attrezzi (lettere) si riferiscono alla sezione 4. Utensili per manutenzione.

Se una pompa deve essere rimossa per manutenzione, il serbatoio può essere dotato di una flangia cieca che ne assicuri una

chiusura ermetica. La flangia cieca è disponibile come accessorio. Montata sulle stazioni di sollevamento Multilift MD, la flangia

cieca permette un funzionamento continuo per mezzo della

pompa rimanente.

Prima dello smontaggio

•

MSS

Vedere le istruzioni di manutenzione di WebCAPS su come

rimuovere il cavo della pompa dell'Unilift AP.

M, MD e MLD

Smontaggio

1. Togliere il coperchio del regolatore LC 220 o LC 221 allentando le viti di plastica.

2. Rimuovere i conduttori del cavo motore.

Vedi sezione 9. Schemi di cablaggio.

3. Allentare il dado del pressacavo per mezzo della chiave a

tubo speciale (J) (vedi sezione 4.3 Utensili di serraggio) e

togliere dado e rondella.

Togliere alimentazione elettrica dalla stazione di sollevamento

e dal controller. Assicurarsi che l'alimentazione elettrica non

possa venire accidentalmente ripristinata.

4. Rimuovere il cavo.

•

Chiudere la valvola di intercettazione in aspirazione.

•

Svuotare il tubo di mandata serrando la vite di scarico (210b),

per cui la valvola di non ritorno si apre. Ciò è necessario solo

se non vi è alcuna valvola di intercettazione nel tubo di mandata.

1. Pulire la presa del motore prima che il cavo sia montato.

•

Lavare accuratamente la stazione di sollevamento con acqua

pulita. Sciacquare le parti durante lo smontaggio della stazione di sollevamento.

Prima del montaggio

•

Controllare tutte le parti.

•

Quando la pompa viene revisionata/riparata si dovrebbero

sempre sostituire le guarnizioni e gli O-ring.

•

Controllare la resistenza degli avvolgimenti dello statore.

Vedi sezione 7.3.2 Verifica della resistenza di avvolgimento.

Durante il montaggio

Lubrificare e serrare le viti e i dadi alla coppia indicata nelal

sezione 4. Utensili per manutenzione.

Dopo il montaggio

•

Aprire tutte le valvole di intercettazione.

•

Controllare tutte le funzioni riempiendo il serbatoio con acqua

e avviando la pompa.

10

Assemblaggio

2. Premere la spina de cavo a fondo nel motore.

3. Montare la rondella e il dado e serrare il dado per mezzo della

chiave a tubo speciale (J) (vedi sezione 4.3 Utensili di

serraggio).

4. Montare i conduttori all'interno dell'armadio di controllo.

Vedere la sezione 9. Schemi di cablaggio.

5. Montare il coperchio della centralina e stringere le viti di plastica.

MOG e MDG

Il cavo deve essere sostituito solo da Grundfos o da un'officina di

assistenza autorizzata.

MDV e MD1

Vedere le istruzioni di manutenzione delle pompe SEV/SE1 SLV/SL1 su WebCAPS.

Italiano (IT)

7.1.2 Sostituzione testa pompa

MSS

1. Rimuovere le viti (150b) e le fascette (150a).

2. Sollevare la pompa dal serbatoio.

3. Rimuovere la vecchia pompa.

4. Montare l'O-ring (187) sulla nuova pompa.

Controllare che l'O-ring è correttamente posizionato nella sua

sede.

5. Montare la testa della pompa nel serbatoio, montare le

fascette di fissaggio-down (150a) e serrare le viti (150b).

TM05 0344 1011

6. Controllare il senso di rotazione, ad esempio con lo strumento

di misurazione di rotazione (E) (vedi sezione 4.1 Utensili

speciali).

M, MD e MLD

1. Rimuovere le viti (55b) e sollevare il motore dal serbatoio.

2. Rimuovere la vecchia pompa.

3. Montare il nuovo O-ring (187) sulla nuova pompa.

Controllare che l'O-ring è correttamente posizionato nella sua

sede.

Fig. 10 Fori di sfiato nell'alloggiamento della pompa e nel

serbatoio di raccolta

4. Montare la testa della pompa nel serbatoio e serrare le viti

(55b) alla coppia corretta. Vedi sezione 5. Coppie e

lubrificanti.

TM05 0339 1011

TM05 0330 0111

5. Controllare il senso di rotazione togliendo il bullone e il tappo

nella parte superiore del motore. Vedi fig. 9, Oppure

utilizzare uno strumento di misura di rotazione (E)

(vedi sezione 4.1 Utensili speciali).

Fig. 9

Parte superiore dell'albero motore scanalato

Fig. 11 Marche di allineamento sul serbatoio e sulla flangia

della pompa

MOG e MDG

1. Rimuovere le viti (55b).

2. Staccare la flangia di mandata.

3. Staccare il tubo di ventilazione (32).

Attenzione

Se la pompa è stata smontata, ricordarsi di

allineare il foro di sfiato della pompa con il

foro di sfiato del serbatoio quando la pompa

viene montata nuovamente sul serbatoio.

Vedi figg. 10 e 11 seguenti.

4. Sollevare la pompa dal serbatoio.

5. Rimuovere la vecchia pompa.

6. Montare l'O-ring (187) sulla nuova pompa.

Controllare che l'O-ring è correttamente posizionato nella

sua sede.

7. Montare la testa della pompa nel serbatoio e serrare le

viti (55b) alla coppia corretta. Vedi sezione 5. Coppie e

lubrificanti.

8. Controllare il senso di rotazione, ad esempio con lo strumento

di misurazione di rotazione (E) (vedi sezione 4.1 Utensili

speciali).

MD1 e MDV

1. Svitare i dadi (357).

2. Scollegare la pompa dalla tubazione di mandata.

3. Rimuovere la vecchia pompa.

4. Rinnovare le guarnizioni su entrambi i lati della flangia (353).

5. Montare la nuova pompa e serrare i dadi (357).

11

Italiano (IT)

7.1.3 Sostituzione della girante

7.1.5 Sostituzione della tenuta meccanica

MSS

MSS

Vedi sezione 7.1.2 Sostituzione testa pompa.

Vedi le istruzioni di manutenzione su WebCAPS.

Vedere le istruzioni di manutenzione dell'Unilift AP su WebCAPS.

M, MD e MLD

M, MD e MLD

Smontaggio

Smontaggio

1. Rimuovere la girante. Vedi sezione 7.1.3 Sostituzione della

girante.

1. Rimuovere le viti (55b) e sollevare il motore dal serbatoio.

2. Ruotare il motore con il fondo verso l'alto e rimuovere l'O-ring

(187) e la tenuta a labbro (187a), se presente.

3. Allentare il bullone e il tappo sulla parte superiore del motore

e bloccare l'albero inserendo un cacciavite nell'estremità

dell'albero scanalato. Vedi fig. 9.

4. Allentare e rimuovere la girante (49) utilizzando la chiave

della girante (A).

Assemblaggio

1. Montare la girante in modo che il filetto si impegni con la filettatura dell'estremità dell'albero. Avvitare a fondo, a mano, la

girante.

2. Bloccare l'albero inserendo un cacciavite nell'estremità

dell'albero scanalato. Vedi fig. 9.

3. Serrare leggermente la girante con la chiave girante (A).

4. Sostituire l'O-ring (187).

5. Inserire il motore nel serbatoio e serrare le viti (55b) alla coppia corretta. Vedi sezione 5. Coppie e lubrificanti.

Verificare che l'O-ring (187) rimanga nella sua sede.

MOG e MDG

Vedi le istruzioni di manutenzione della pompa SEG su

WebCAPS.

MD1 e MDV

Vedere le istruzioni di manuenzione della pompa SE/SL su

WebCAPS.

7.1.4 Sostituzione del sistema di triturazione, MOG e MDG

vedi sezione 7.1.2 Sostituzione testa pompa.

Vedi le istruzioni di manutenzione della pompa SEG su

WebCAPS.

2. Rimuovere le viti (55c).

3. Sollevare il coperchio del cuscinetto fuori dal rotore (172).

Potrebbe essere necessario utilizzare un estrattore (J).

Olio ne fuoriuscirà.

4. Se il cuscinetto (153) non viene rimosso con l'albero del

rotore, potrebbe essere necessario spingerlo fuori dal coperchio del cuscinetto. Se il cuscinetto viene spinto troppo forte,

dovrebbe essere sostituito. Vedi sezione 7.1.6 Sostituzione

dei cuscinetti.

5. Premere/battere i tre anelli di tenuta a labbro (103, 104) verso

il basso e fuori dal coperchio del cuscinetto utilizzando il punzone per l'anello di tenuta a labbro (B).

Assemblaggio

1. Posizionare il coperchio del cuscinetto su un tavolo con fondo

verso l'alto.

2. Premere/battere l'anello interno di tenuta a labbro (103) in

sede nel coperchio del cuscinetto utilizzando il punzone per

l'anello di tenuta a labbro (B).

3. Posizionare il rotore in una morsa con l'estremità dell'albero

verso l'alto.

4. Montare il coperchio del cuscinetto nell'albero, in modo che il

cuscinetto a sfere (153) venga premuto in sede.

Seguire le istruzioni nella sezione 7.1.6 Sostituzione dei

cuscinetti se il cuscinetto è stato rimosso dall'albero.

5. Riempire la camera nel coperchio del cuscinetto con olio

(incluso nel kit di tenuta d'albero).

6. Premere/battere i due anelli di tenuta a labbro (104) in sede

nel coperchio del cuscinetto utilizzando il punzone per l'anello

di tenuta a labbro (B).

7. Montare la girante. Vedi sezione 7.1.3 Sostituzione della

girante.

8. Sostituire l'O-ring (187).

9. Inserire il motore nel serbatoio e serrare le viti (55b) alla coppia corretta. Vedi sezione 5. Coppie e lubrificanti.

Verificare che l'O-ring (187) rimanga nella sua sede.

MOG e MDG

Vedi le istruzioni di manutenzione di WebCAPS su come rimuovere la girante su una pompa SEG.

MD1 e MDV

Vedi le istruzioni di manutenzione di WebCAPS su come rimuovere la girante di una pompa SEV/SE1 - SLV/SL1.

12

7.1.7 Sostituzione del circuito stampato (PCB)

MSS

1. Spegnere l'alimentazione del quadro di controllo.

Non esistono istruzioni di manutenzione per la pompa di MSS.

Sostituire la testa pompa. Per questo, vedere le istruzioni di

manutenzione su WebCAPS.

2. Scollegare il regolatore LC.

Avvertimento

I pannelli per motori monofase contengono condensatori di avviamento che mantengono la tensione di rete per lungo tempo. Assicurarsi che i

condensatori siano scarichi.

M, MD e MLD

Smontaggio

1. Rimuovere la tenuta meccanica. Vedi sezione

7.1.5 Sostituzione della tenuta meccanica.

3. Rimuovere il coperchio anteriore del pannello.

2. Rimuovere il cuscinetto (154) utilizzando l'estrattore (J).

4. Scollegare tutti i cavi dalla scheda di controllo e marcare con

precisione tutti i fili.

3. Ruotare il rotore nella morsa e rimuovere il cuscinetto (153)

utilizzando l'estrattore (J).

4. Controllare le sedi dei cuscinetti sull'albero.

5. Rimuovere il cavo di comunicazione dalla scheda di alimentazione al display.

Assemblaggio

6. Rimuovere la scheda del sensore piezoelettrico.

1. Montare un nuovo cuscinetto (154) sull'albero. Si consiglia di

riscaldare il cuscinetto a ca. 90 °C in modo che il cuscinetto

possa essere montato facilmente.

Premere in sede cuscinetto sull'albero, applicando forza

all'anello interno. Vedi fig. 12.

7. Svitare le viti di fissaggio della scheda e sostituire la scheda.

8. Ricollegare tutti i cavi alla scheda.

9. Collegare il cavo di comunicazione con il display.

10. Montare il sensore piezoelettrico (fare attenzione a non piegare il tubo flessibile).

TM02 4554 1202

11. Effettuare una calibrazione. Vedi sezione 7.2.1 Calibrazione

del sensore di livello.

7.1.8 Sostituzione del display

1. Spegnere l'alimentazione del quadro di controllo.

2. Scollegare il regolatore LC.

Avvertimento

I pannelli per motori monofase contengono condensatori di avviamento che mantengono la tensione di rete per lungo tempo. Assicurarsi che i

condensatori siano scarichi.

Fig. 12 Cuscinetto, pressione anello interno

2. Premere in sede il cuscinetto (153) nel coperchio del cuscinetto. Si consiglia di riscaldare il coperchio del cuscinetto a

ca. 100 °C in modo che il cuscinetto possa essere montato

facilmente.

Premere in sede cuscinetto sul coperchio del cuscinetto,

applicando forza all'anello esterno. Vedi fig. 13.

3. Rimuovere il coperchio anteriore del pannello.

4. Rimuovere il cavo di comunicazione dalla scheda del display.

5. Rimuovere le sei viti di fissaggio con un cacciavite.

6. Sostituire la scheda del display.

TM02 4310 0502

7. Inserire le viti di fissaggio e stringere con cura.

8. Collegare il cavo di comunicazione.

9. Fornire l'alimentazione al pannello.

Fig. 13 Cuscinetto, pressione anello esterno

3. Collocare il rotore con il lato albero all'insù e il

cuscinetto (154) che guarda in giù.

4. Premere la copertura del cuscinetto (153) contro l'albero

applicando forza sull'anello del cuscinetto interno.

5. Montare la tenuta meccanica. Vedi sezione 7.1.5 Sostituzione

della tenuta meccanica.

MOG e MDG

Vedi le istruzioni di manutenzione della pompa SEG su

WebCAPS.

MD1 e MDV

Vedi le istruzioni di manutenzione della pompa il SEV/SE1 SLV/SL1 su WebCAPS.

13

Italiano (IT)

7.1.6 Sostituzione dei cuscinetti

Montaggio del sensore piezoelettrico

7.1.9 Sostituzione del sensore di livello

Quando non protetto, il componente deve essere

appoggiato sul panno antistatico.

Attenzione

Utilizzare sempre un kit antistatico quando si

maneggiano componenti elettronici. Ciò impedirà

all'elettricità statica di danneggiare i componenti.

Vedi fig. 14.

Quando non protetto, il componente deve essere

appoggiato sul panno antistatico.

TM05 1590 3211

Durante il montaggio, assicurarsi di posizionare correttamente il

sensore piezoelettrico sul connettore IC secondo i perni di fissaggio in plastica.

Premere con decisione per assicurarsi che il sensore sia montato

correttamente.

Fig. 14 Set di protezione ESD (kit di servizio antistatico)

Smontaggio del sensore piezoelettrico

TM05 7443 1013

Durante lo smontaggio del sensore piezoelettrico, prestare attenzione a non piegare o spezzare le gambe del sensore.

Utilizzare un paio di pinze piccole per stringere i perni di fissaggio

in plastica, (vedi fig. 15) e sollevare il sensore piezoelettrico

(vedi fig. 16).

TM05 7442 1013

Fig. 17 Montaggio del sensore piezoelettrico sulla scheda

dell'LC 220.

TM05 7441 1013

Fig. 15 Smontaggio del sensore piezoelettrico della scheda

dell'MSS

Fig. 18 Montaggio del sensore piezoelettrico sulla scheda

dell'LC 221.

TM05 7443 1013

Italiano (IT)

Attenzione

Utilizzare sempre un kit antistatico quando si

maneggiano componenti elettronici. Ciò impedirà

all'elettricità statica di danneggiare i componenti.

Fig. 16 Rimozione del sensore piezoelettrico dalla scheda

dell'MSS

14

Prodotto

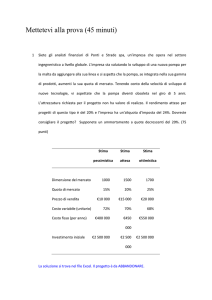

7.2.1 Calibrazione del sensore di livello

L [mm]

MSS

1. Impostare il selettore su "OFF".

2. Rimuovere il tubo sensore di livello dal serbatoio in modo che

la pressione dell'aria sul sensore piezoelettrico sia la normale

pressione atmosferica.

3. Impostare il DIP switch no. 4 su "OFF" - attendere 5 secondi.

4. Impostare il DIP switch no. 4 su "ON".

5. Il sensore è ora resettato e calibrato.

M/MD

413

MD1

326

MLD

MOG/MDG MD1/MDV

628

388

628

5. Prendete un secchio o equivalente e riempire con acqua.

Maggiore è il livello di acqua, migliore e più precisa sarà la

calibrazione.

6. Marcare il tubo del sensore al di sotto del livello superiore e

inserire la distanza [X] (mm) dall'alto verso il basso fino al

segno. Immergere il tubo sensore in acqua. Più profondo il

tubo è in acqua, migliore è la calibrazione. Vedi fig. 21.

TM05 4486 2312

TM05 4502 2412

X

Fig. 19 DIP switch scheda LC 220

M, MD, MLD, MOG, MDG, MD1 e MDV

La calibrazione può essere fatto utilizzando un secchio di acqua

e il tubo sensore.

Fig. 21 Calibrazione del sensore piezoelettrico

7. Calare il tubo sensore in acqua fino a che la superficie

dell'acqua incontra il contrassegno verniciato. Premere il tasto

"OK" sul display, mantenendo il tubo sensore stabile in acqua.

Il sensore è stato ora calibrato.

Il valore di "offset" può essere verificato misurando l'altezza

tra il sensore e piano d'appoggio.

Nota

Più lunga è la distanza tra il "punto zero" e il

"livello massimo" simulato, più precisa la misurazione sarà.

TM05 4487 2312

L

Fig. 20 Lunghezza sensore piezoelettrico

1. Impostare il selettore su "OFF".

2. Sollevare il tubo del sensore fuori dal serbatoio.

3. Nel menu di impostazione del pannello LC 221, andare al

menu di calibrazione, punto C_01 e premere "OK" (vedi anche

le istruzioni di installazione ed uso).

4. Inserire la lunghezza [L] (mm) del tubo secondo la lista qui

sotto e premere "OK". Vedi fig. 20.

15

Italiano (IT)

7.2 Impostazioni

7.3.2 Verifica della resistenza di avvolgimento

7.3.1 Controllo del sensore di livello

MSS

Controllare il sensore con un voltmetro tra la terra (GND) e alimentazione (Vs). Una tensione di 5 V dovrebbe essere misurata.

Tra la terra (GND) e il segnale di uscita (Vout) la tensione può

variare da 0,2 a 4,9 V a seconda della quantità di acqua

all'interno del serbatoio. Vedi fig. 22 e tabella seguente.

Montare la spina di collegamento, codice SV0128.

Vedi sezione 4. Utensili per manutenzione.

C

A

B

B

TM05 5405 3712

A

5 6 7 8

Identificatore Pin # 1

(notch)

Fig. 23 Illustrazione della spina di collegamento su MSS

TM05 7034 0413

1 2 3 4

Fig. 22 Sensore piezoelettrico

Pin no.

Tipo

1

2

N/C

Vs

3

Monofase:

Avvolgimento Principale = A-B

L'avvolgimento ausiliario non può essere misurato.

Trifase:

Avvolgimento ausiliario = A-B / A-C / B-C.

M, MD e MLD

4

GND Vout

5

6

7

8

N/C

N/C

N/C

N/C

Dalla scheda del sensore, vengono utilizzati solo tre pin.

– Il pin 2 è utilizzato per l'alimentazione 5 V.

– Pin 3 è la massa.

Controllare la resistenza dell'avvolgimento per mezzo di un ohmmetro.

•

Per i punti di misura, vedi fig. 24. Misurare il lato motore. Per i

valori di misura, vedi la tabella seguente.

•

I valori misurati devono essere compresi entro gli intervalli

indicati. Altrimenti, il motore è difettoso e deve essere sostituito.

Pin 4 è il segnale di uscita, dove 0,2 V nominali sono la pressione

atmosferica.

Valori di misura per M, MD e MLD

Motore

Avvertimento

I pin 1, 5, 6, 7 e 8 sono collegamenti interni al

dispositivo. Non collegare al circuito o a massa.

Il pin 1 è caratterizzata dalla tacca nel cavo.

Avvolgimento

principaleAvvolgimento

principale

[Ω]

Avvolgimento

ausiliario

[Ω]

[kW]

[V]

1,2

1 x 230

2,56 - 2,83

5,98 - 6,61

1,5

1 x 230

1,8 - 2,0

2,66 - 2,94

1,2

3 x 230

6,55 - 7,24

-

1,5

3 x 230

4,46 - 4,93

-

2,2

3 x 230

2,75 - 3,05

-

2,4

3 x 230

2,09 - 2,31

-

3,2

3 x 230

2,09 - 2,31

-

3,2

3 x 400

2,09 - 2,31

-

I valori della tabella non includono il cavo. Resistività cavi: 10 m,

approx. 0,14 Ω.

Per illustrazioni relative a motori monofase, vedi figg. 28 e 32 e

per i motori trifase, vedi figg. da 29 a 31 e da 33 a 35.

1x230V

L

CAP

MAI N

AUX

N

3x400V

U

V

3x230V

U

W

Fig. 24 Esempio di avvolgimenti

16

V

W

TM05 4764 2612

Italiano (IT)

7.3 Controlli

MOG e MDG

Monofase:

La seguente resistenza può essere misurata negli avvolgimenti

del motore:

Potenza motore

Avvolgimento di

avviamento

Pin 1-3

0,9 kW

1,2 kW

Avvolgimento

principale

Pin 1-2

4,5 Ω

Resistenza avvolgimento

3 x 230 V

3 x 400 V

6,8 Ω

9,1 Ω

3,4 Ω

4,56 Ω

2,52 Ω

3,36 Ω

0,9 kW

Resistenza avvolgimento

Potenza motore

Italiano (IT)

Trifase:

1,5 kW

2,6 kW

3,1 kW

2,75 Ω

I valori della tabella non includono il cavo. Resistività cavi: 10 m,

approx. 0,14 Ω.

Per illustrazioni, vedi figg. 36 e 37.

4,0 kW

I valori della tabella non includono il cavo. Resistività cavi:

2 x 10 m, approx. 0,28 Ω.

Per le illustrazioni, vedere figg. 38 e 39.

Valori di misura

Prodotto

Mod.

pompa

Codice

prodotto

Motore

[kW]

[V]

Multilift

Avvolgimento

principale

Min. [Ω]

Max. [Ω]

MD1.80.80.15.4.50D/400

1,5

96102280

8,41

9,84

MD1.80.80.22.4.50D/400

2,2

96102282

5,06

5,91

MD1.80.80.30.4.50D/400

3,0

96102284

3,37

3,80

MD1.80.80.40.4.51D/400

4,0

96102286

2,43

2,83

MD1.80.80.55.4.51D/400

5,5

96102288

1,85

2,15

MD1.80.80.75.4.51D/400

7,5

96102290

1,07

1,24

MD1.80.100.15.4.50D/400-2

1,5

96102292

8,41

9,84

MD1.80.100.22.4.50D/400-2

2,2

96102294

5,06

5,91

96102296

3,37

3,80

96102298

2,43

2,83

MD1.80.100.30.4.50D/400-2

SE

3,0

3 x 380-415

Girante monocanale

3 x 380-415

MD1.80.100.40.4.51D/400-2

4,0

MD1.80.100.55.4.51D/400-2

5,5

96102300

1,85

2,15

MD1.80.100.75.4.51D/400-2

7,5

96102302

1,07

1,24

MDV.65.80.22.2.50D/400

2,2

96102274

4,88

5,69

MDV.65.80.30.2.50D/400

3,0

96102276

3,28

3,81

MDV.65.80.40.2.51D/400

4,0

96102278

2,37

2,76

MDV.80.80.60.2.51D/400

5,5

96776520

1,20

1,39

MDV.80.80.75.2.51D/400

7,5

96741485

1,20

1,39

MD1.80.80.15.4.50D/400

1,5

97577857

2,31

2,69

MD1.80.80.22.4.50D/400

2,2

97577859

3,68

4,29

MD1.80.80.30.4.50D/400

3,0

97577861

2,71

3,02

MD1.80.80.40.4.51D/400

4,0

97577863

2,09

2,43

MD1.80.80.55.4.51D/400

5,5

97577865

1,26

1,45

MD1.80.80.75.4.51D/400

7,5

97577867

0,93

1,07

MD1.80.100.15.4.50D/400-2

1,5

97577870

6,72

7,85

2,2

97577872

3,68

4,29

3,0

97577874

2,71

3,02

97577876

2,09

2,43

97577878

1,26

1,45

MD1.80.100.22.4.50D/400-2

MD1.80.100.30.4.50D/400-2

SL

MD1.80.100.40.4.51D/400-2

4,0

MD1.80.100.55.4.51D/400-2

5,5

3 x 380-415

Girante SuperVortex a

flusso libero

3 x 380-415

Girante monocanale

3 x 380-415

MD1.80.100.75.4.51D/400-2

7,5

97577880

0,93

1,07

MDV.65.80.22.2.50D/400

2,2

97577818

3,97

4,63

MDV.65.80.30.2.50D/400

3,0

97577833

3,05

3,55

MDV.65.80.40.2.51D/400

4,0

97577836

1,81

2,10

MDV.80.80.60.2.51D/400

6,0

97577838

1,09

1,25

MDV.80.80.75.2.51D/400

7,5

97577840

1,09

1,25

3 x 380-415

Girante SuperVortex a

flusso libero

17

Italiano (IT)

8. Tabella ricerca guasti

Attenzione

Avvertimento

Prima di effettuare interventi di servizio e manutenzione sulle stazioni di sollevamento utilizzate

per il pompaggio di liquidi potenzialmente nocivi,

assicurarsi che sia stata accuratamente lavata

con acqua pulita e che il tubo di scarico sia stato

drenato. Sciacquare i componenti della pompa in

acqua dopo averli smontati. Assicurarsi che le

valvole di intercettazione siano state chiuse.

Il lavoro deve essere svolto da personale qualificato e nel rispetto delle vigenti norme locali.

Prima di effettuare collegamenti nell'LC 220 o

LC 221 o di operare sulla stazione di sollevamento, accertarsi che l'alimentazione elettrica sia

stata disinserita e che non possa venire accidentalmente ripristinata.

8.1 Ricerca guasti su MSS

Guasto

Possibile causa

1. La pompa non funziona.

2. La pompa parte e si arresta

di frequente, anche se non

c'è afflusso.

3. La pompa a volte si avvia

senza motivo apparente.

18

Rimedio

Ripristinare l'alimentazione elettrica.

Il selettore ON-OFF-AUTO è in posizione

OFF (O).

Premere il selettore ON-OFF-AUTO selettore in posizione

ON (I) o AUTO (O).

Fusibili del circuito di controllo bruciati.

Controllare ed eliminare la causa. Sostituire fusibili circuito

di controllo.

Interruttore termico ferma la pompa.

Lasciare che la pompa si raffreddi. Dopo il raffreddamento,

la pompa si riavvierà automaticamente, a meno che

l'LC 220 non sia stato impostato su riavvio manuale.

In tal caso, spingere il selettore ON-OFF-AUTO in

posizione OFF (O) per un breve periodo.

Il motore/il cavo di alimentazione è

difettoso.

Controllare il motore e il cavo e sostituirli, se necessario.

Guasto sensore di livello.

Pulire il sensore di livello (vedi sezione 7.3.2 Verifica della

resistenza di avvolgimento) e iniziare di nuovo. Se il

segnale è ancora sbagliato, chiamare la manutenzione

Grundfos.

La scheda di alimentazione o la scheda

LED è difettosa.

Sostituire la scheda di alimentazione o la scheda LED.

La nuova impostazione del DIP switch

non è corretta.

Togliere l'alimentazione al pannello per 1 minuto e poi

ripristinarla.

Guasto sensore di livello.

Pulire il sensore di livello (vedi sezione 7.3.2 Verifica della

resistenza di avvolgimento).

Il sensore di livello è bloccato.

Pulire il sensore di livello (vedi sezione 7.3.2 Verifica della

resistenza di avvolgimento)

La ventilazione del corpo pompa interno

è bloccata e la pompa non può

aumentare la pressione.

Controllare corpo pompa e rimuovere ogni impurità.

Avviamento di prova dopo 24 ore

dall'ultimo funzionamento.

Nessuna azione è necessaria. Trattasi di una funzione di

sicurezza che previene l'incollaggio della tenuta

meccanica.

Guasto

Causa

Rimedio

1. La/e pompa/e non

funziona/no.

a) Alimentazione elettrica assente.

Nessuna delle spie è accesa.

Con batteria tampone Vedi le istruzioni di

installazione ed uso, sezione 5,2, pannello

LC 221.

Collegare l'alimentazione elettrica o attendere finché

l'interruzione di corrente non sia finita.

Durante l'interruzione di corrente, svuotare il serbatoio

di raccolta con la pompa a membrana.

b) Il selettore ON-OFF-AUTO è in posizione

OFF ( ). Vedi le istruzioni di installazione

ed uso, sezione 6 del pannello LC 221.

Premere l'interruttore ON-OFF-AUTO in posizione

ON ( ) o AUTO ( ).

c) Fusibili del circuito di controllo bruciati.

d) Motoavviatore ha fermato la pompa

(applicabile solo se è stato installato un

motoavviatore). Simbolo pompa nel display

e spia luminosa rossa di guasto

lampeggiano. Indicazione di guasto nel

display è RELÈ, mentre il codice di guasto è

F018.

Controllare ed eliminare la causa. Sostituire fusibili

cir uito di controllo.

Controllare pompa, serbatoio e impostazione del

mot avviatore. Se la pompa è bloccata, rimuovere

l'ostruzione. Se impostazione motoprotettore è errata,

regolarla nuovamente (confrontarla con l'impostazione

sulla targhetta identificativa).

e) Cavo di alimentazione/cavo motore difettoso Controllare cavi motore e alimentazione. Sostituire il

o collegamenti allentati.

cavo o serrare i collegamenti, se necessario.

f)

2. La pompa(e) si

avviano/arrestano

troppo spesso, anche

se non c'è afflusso.

3. Una pompa, a volte, si

avvia senza motivo

apparente.

Indicazione di guasto SENSORE nel

display, mentre il codice di guasto è

F005 e/o F006.

Pulire il sensore di livello (vedi sezione 7.3.2 Verifica

della resistenza di avvolgimento) e avviare nuovamente.

Controllare il cavo e il collegamento sul quadro di

con rollo. Se il segnale è ancora sbagliato, chiamare la

manutenzione Grundfos.

g) La scheda di potenza o la scheda LED è

difettosa.

Sostituire la scheda di potenza o la scheda LED.

a) Sensore di livello non funziona

correttamente. Il sensore fornisce un

segnale sbagliato.

Controllare il sensore e il tubo sensore e rimuovere le

impurità.

b) Protezione del tempo di funzionamento

attiva, i simboli della pompa e del tempo

lampeggiano, il LED rosso lampeggia e il

display mostra il codice di errore F011 e/o

F012. Se la pompa funziona per più di

3 minuti, un programma di protezione del

regolatore arresta la pompa per 3 minuti e

l'altra pompa partirà. All'impulso di

avviamento successivo, la prima pompa si

attiverà di nuovo. Se il problema di sfiato

persiste, la pompa verrà arrestata dopo

3 minuti circa, e così via.

Nota: I normali tempi di funzionamento

arrivano fino a un max. di 60 sec., in base al

punto di lavoro e al volume effettivo del

serbatoio.

Verificare che la valvola di mandata sia aperta.

Controllare lo sfiato del corpo pompa. Se bloccato,

pulire il foro di sfiato. Vedi fig. 10.

c) Interruttore termico ferma la pompa.

Simboli pompa e interruttore termico sul

display lampeggiano, mentre la spia rossa di

guasto è accesa in modo continuo.

L'indicazione di guasto sul display è TEMP e

il codice di errore è F005 e/o F006.

Lasciare che la pompa si raffreddi. Dopo il

raffreddamento, la pompa si riavvierà automaticamente,

a meno che l'LC 221 sia stato impostato su riavvio

manuale. Vedi le istruzioni di installazione ed uso,

sezione 8,4, impostazione dell'LC 221. Se è così,

spingere il selettore ON-OFF-AUTO in posizione

OFF ( ) per un breve periodo.

Controllare i parametri di afflusso e la valvola di non

ritorno.

Il rischio è basso, ma se l'aletta della valvola di non

ritorno perde, il liquido in mandata può rifluire indietro.

Un elevato numero di avviamenti, senza raffreddamento

tra l'uno e l'altro, può causare interruzioni termiche.

Considerare un esercizio S3. Vedi le istruzioni di

installazione ed uso, sezione 12 Dati Tecnici.

Vedi anche la sezione 7.3.2 Verifica della resistenza di

avvolgimento.

a) Avviamento di prova dopo 24 ore dall'ultimo

funzionamento.

Nessuna azione è necessaria. Trattasi di una funzione

di sicurezza che previene l'incollaggio della tenuta

meccanica.

19

Italiano (IT)

8.2 Ricerca guasti su M, MLD, MOG, MDG, MD1 e MDV

8.3 Ricerca guasti su LC 220

Italiano (IT)

Modalità di funzionamento di emergenza dal regolatore:

Per evitare surriscaldamento della pompa, una limitazione del

tempo di funzionamento arresta la pompa dopo 60 secondi e ne

consente il raffreddamento per 600 prima di farla ripartire di

nuovo. Questi cicli sono si mantengono finché il livello dell'acqua

supera il livello di arresto. I tempi sono secondo funzionamento

intermittente S3 10 %, 1 min. Nota: Tempo di funzionamento normale per MSS è di max. 8 secondi.

Protezione all'interno del motore:

I motori monofase e trifase sono protetti da interruttori termici

negli avvolgimenti e da un motoprotettore supplementare per fermare il motore in caso di sovraccarico.

Guasto

1. La pompa non funziona in

modalità AUTO e il livello

dell'acqua è in aumento

(> 180 mm o in > 250 mm).

Indicazione a display

Causa

Rimedio

Nessun LED è acceso.

Il cavo di alimentazione è rotto

o i contatti sono allentati.

Controllare il cavo di alimentazione e

morsettiera all'interno del pannello.

Nessun LED è acceso.

Fusibili del circuito di controllo

bruciati.

Sostituire i fusibili bruciati.

Nessun LED è acceso.

Scheda LED o cavo di

collegamento difettoso o

comunicazione disturbata.

Sostituire la scheda o controllare cavo

(con connettori RJ45).

Il sensore non funziona

correttamente.

Controllare il collegamento del tubo di

pressione al serbatoio, al regolatore e

all'interno del regolatore. Controllare il

tubo flessibile e la testa del tubo al

serbatoio per i tagli e le perdite di

pressione. Controllare il segnale di

tensione del sensore di pressione.

Vedi sezione 7.3 Controlli.

Il LED verde simbolo

pompa è ON ed è rosso

(lampeggia) or diventa

rosso dopo 60 secondi

(cicalino attivo).

Interruttore termico all'interno

del motore arresta la pompa.

Passa alla modalità OFF e attendere

10 minuti fino a quando la pompa si è

raffreddata. Quindi provare a svuotare

nuovamente il serbatoio in modalità

AUTO. Misurare resistenze avvolgimento

motore.

Luce guasto sequenza

fasi ON (molto tempo

dopo impostazione

all'installazione).

La sequenza di fase alla rete di

alimentazione è stata cambiata.

Verificare, se una installazione

elettrica sia stata effettuata

recentemente.

Modificare la sequenza di fase alla spina

CEE (vedi fig. 25) o all'alimentazione di

rete.

Simbolo LED verde di

alimentazione acceso.

Non è indicato alcun

funzionamento della

pompa.

2. La pompa funziona a

intervalli con partenza e

fermate.

3. La pompa non funziona

quando in modalità ON.

La pompa funziona

ca. 1 minuto e si ferma

per alcuni minuti (il LED

rosso lampeggia,

suoneria attiva), quindi

riparte di nuovo (LED

verde acceso).

Guasto sequenza fasi.

a) Controllare l'interruttore

ON-OFF-AUTO. Se è stato

accidentalmente impostato su ON, il

regolatore impedisce alla pompa il

funzionamento continuo.

b) Il tubo di mandata è bloccato.

Modalità di funzionamento di

Controllare la valvola di non ritorno,

emergenza del controller attiva.

la valvola di intercettazione e le

tubazioni.

c) Lo sfiato del corpo pompa è

bloccato. Controllare lo sfiato e

rimuovere il blocco.

Sequenza fasi errata.

Modificare la sequenza di fase alla spina

CEE o in rete (vedi fig. 25).

Il livello di avvio è superiore a

quanto richiesto.

Controllare se il livello di partenza più

basso, a 180 mm, è impostato

correttamente: Controllare

l'impostazione dei DIP switch. Se il livello

di avvio di 180 mm è troppo elevata, può

essere impostato a un minimo assoluto

di 140 mm mediante PC Tool LC 22x

(chiamare Grundfos Service). Se questo

livello è ancora troppo alto, controllare

l'installazione del dispositivo sanitario e

l'utilizzo di un Sololift2 per il dispositivo

sanitario più basso installato.

4. Acqua di scarico rifluisce

apparecchi sanitari.

Pompa si avvia sempre ad

un livello più alto di quanto

richiesto.

Indicazioni normali con

nessun guasto visibile.

20

6. Il tempo di funzionamento

della pompa supera il

tempo da ultima

osservazione

(8 < x < 60 sec.).

Indicazione a display

Causa

Rimedio

Indicazioni normali con

nessun guasto visibile.

DIP switch 4 è in posizione di

calibrazione OFF.

Controllare l'interruttore DIP 4 e

cambiare l'impostazione su ON.

IMPORTANTE: Quando cambiate

l'interruttore DIP in posizione ON, il tubo

di pressione all'interno del serbatoio non

deve essere sommerso. In caso

contrario, la calibrazione non riesce.

Indicazioni normali con

nessun guasto visibile.

Lo sfiato del corpo pompa

potrebbe essere bloccato.

L'avvio della pompa viene

ritardato.

All'osservazione non è

indicato nessun guasto.

La maggior parte degli allarmi

(es. acqua alta, sensore) viene

ripristinate automaticamente

quando in modalità di ripristino

automatico (DIP 2).

7. Allarme acustico periodico.

8. Pompe non in funzione.

Allarme acustico e simboli

interruttori sono ON.

9. Pompe non in funzione.

Allarme acustico e simboli

del sensore sono ON.

Un interruttore esterno (ad

esempio interruttore di livello di

Simbolo interruttore rosso

acqua alta, per indicazione

LED acceso e segnale

allagamento o altro switch) al di

acustico attivo.

fuori della stazione di

sollevamento è chiuso.

Simbolo rosso sensore

LED acceso.

Il sensore potrebbe essere

guasto o la pressione sul

sensore maggiore di 1 m di

colonna d'acqua.

a) Rimuovere il blocco (parziale) dalla

sfiato del corpo pompa.

b) Verifica idraulica della pompa a

blocco parziale.

Fallimenti di reset automatico guasti

possono essere letti solo da PC Tool

LC 22x.

Controllare l'impianto intorno alla

stazione di sollevamento e ogni

interruttore di protezione allagamento

collegato al controller.

Controllare le tensioni del sensore e

sostituire il sensore se necessario.

Vedi sezione 7.3 Controlli.

21

Italiano (IT)

Guasto

5. Pompa si avvia a diversi

livelli di acqua o non si

avvia regolarmente.

8.4 Ricerca guasti su LC 221

Italiano (IT)

Modalità di funzionamento di emergenza dal regolatore:

Per impedire il surriscaldamento pompa, una limitazione del

tempo di funzionamento arresta la pompa dopo un certo periodo,

consentendole di raffreddarsi e ripartire. Questi cicli sono si mantengono finché il livello dell'acqua supera il livello di arresto.

Il tempo di funzionamento e tempo di raffreddamento avviene

conformemente a funzionamento intermittente S3. Nota: Il tempo

di funzionamento normale è tra 8-60 secondi, a seconda del

motore e delle dimensioni del serbatoio.

Guasto

Indicazione a display

Causa

Rimedio

1. La pompa non funziona in

modalità AUTO e il livello

dell'acqua è in aumento:

Multilift M/MD/MOG/MDG

> 180 mm, 250 o

315 millimetri,

Multilift MD1/MDV > 450,

700 mm.

LCD spenti, nessun

simbolo e nessun LED

acceso.

Il cavo di alimentazione è rotto

o i contatti sono allentati.

Controllare il cavo di alimentazione e

morsettiera all'interno del pannello.

LCD spenti, nessun

simbolo e nessun LED

acceso.

Fusibili del circuito di controllo

bruciati.

Sostituire i fusibili bruciati.

LCD spento, nessun

simbolo e nessun LED

acceso, ma segnale

acustico attivo.

Scheda LCD o cavo con spina

RJ45 difettosi.

Sostituire la scheda o controllare cavo

(con connettori RJ45).

– Simbolo LED verde

di alimentazione

acceso.

– Il livello dell'acqua

Il sensore non funziona

sul display non

corrisponde al livello correttamente.

nel serbatoio.

– Non è indicato alcun

funzionamento

pompa.

Controllare il collegamento del tubo di

pressione al serbatoio, al regolatore e

all'interno del regolatore. Controllare il

tubo flessibile e la testa del tubo al

serbatoio per i tagli e le perdite di

pressione. Controllare il segnale di

tensione del sensore di pressione.

Vedi sezione 7.3 Controlli.

– Simbolo LED verde

di alimentazione

acceso.

– Il livello dell'acqua

Impostazione errata per il livello

sul display

corrisponde al livello massimo.

nel serbatoio.

Correggere l'impostazione del sensore.

Vedi sezione 7.2.1 Calibrazione del

sensore di livello.

– Non è indicato alcun

funzionamento

pompa.

– Simbolo(i) pompa

lampeggiante(i).

– Segnalazione

acustica attiva.

– Viene visualizzato

TEMP.

Interruttore termico all'interno

del motore arresta la pompa.

– Visualizato simbolo

interruttore termico.

– Simbolo(i) pompa

lampeggiante(i).

– F007..F008

visualizzato o

Passare alla modalità OFF e attendere

10 minuti fino a quando la pompa si sia

raffreddata. Quindi provare a svuotare

nuovamente il serbatoio in modalità

AUTO. Misurare resistenze avvolgimento

motore.

– Rimuovere la causa del blocco.

Sovracorrente pompa a causa

di blocco o girante usurata/difettosa.

– Controllare la pompa.

– RELAY visualizzato.

– Simbolo(i) pompa

lampeggiante(i).

– Viene visualizzato

F009..F010 o

– Controllare il cavo.

Sottocorrente pompa causa

cavo o pompa difettosi.

– Controllare la pompa.

– RELAY visualizzato.

Luce guasto sequenza

fasi ON (molto tempo

dopo impostazione

all'installazione).

22

La sequenza di fase di rete è

stata cambiata, o manca una

fase. Verificare, se una

modifica all'impianto elettrico

sia stata effettuata

recentemente.

– Verificare modifiche all'impiato

elettrico.

– Modificare la sequenza di fase alla

spina CEE o in rete (vedi fig. 25).

Indicazione a display

Causa

Rimedio

a) Controllare l'interruttore

ON-OFF-AUTO. Se è stato

accidentalmente impostato su ON, il

regolatore impedisce alla pompa il

funzionamento continuo.

LCD guasto pompa e

segnale acustico attivo.

b) Il tubo di mandata è bloccato.

Modalità di funzionamento di

Controllare la valvola di non ritorno,

emergenza del controller attiva.

la valvola di intercettazione e le

tubazioni.

c) Lo sfiato del corpo pompa è

bloccato. Controllare lo sfiato e

rimuovere il blocco.

3. La pompa non funziona

quando in modalità ON.

Guasto sequenza fasi.

Sequenza fasi errata.

Modificare la sequenza di fase alla spina

CEE o in rete.

4. Acqua di scarico rifluisce

apparecchi sanitari.

Pompa si avvia sempre ad

un livello più alto di quanto

richiesto.

Indicazioni normali con

nessun guasto visibile.

Il livello di avvio è superiore a

quanto richiesto.

Controllare se il livello di avvio più basso

è impostato correttamente: Impostazione

corretta.

5. Il tempo di funzionamento

della pompa supera il

tempo da ultima

osservazione

(8 < x < 60 sec.).

Indicazioni normali con

nessun guasto visibile.

Lo sfiato del corpo pompa

potrebbe essere bloccato.

L'avvio della pompa viene

ritardato.

All'osservazione non è

indicato nessun guasto.

La maggior parte degli allarmi

(ad esempio di acqua alta,

sensore) vengono ripristinati

automaticamente quando è

impostata la modalità di

ripristino automatico (A_01).

Gli ultimi 20 guasti vengono salvati

nell'apposito registro come codici di

guasto.

Il display visualizza EXT

e allarme attivo.

Un interruttore esterno (ad

esempio interruttore di livello di

acqua alta, per indicazione

allagamento o altro switch) al di

fuori della stazione di

sollevamento è chiuso.

Controllare l'impianto intorno alla

stazione di sollevamento e ogni

interruttore di protezione allagamento

collegato al controller.

Il display mostra

SENSOR (codice di

guasto F004).

Il sensore potrebbe essere

guasto o la pressione sul

sensore maggiore di 1 m di

colonna d'acqua.

Controllare le impostazioni e/o le

tensioni del sensore e sostituire il

sensore se necessario.

Vedi sezione 7.3 Controlli.

6. Allarme acustico periodico.

7. Pompe non in funzione.

Allarme sonoro e

indicazione EXT.

8. Pompe non in funzione.

Allarme acustico e

indicazione SENSOR.

a) Rimuovere lo sfiato (parzialmente)

bloccato del corpo pompa.

b) Verifica idraulica della pompa a

blocco parziale.

23

Italiano (IT)

Guasto

2. La pompa funziona ad

intervalli con

funzionamento (un minuto)

e sosta (diversi minuti) e

riparte di nuovo.

8.5 Descrizione delle indicazioni di guasto

Italiano (IT)

Se avviene un guasto, appare il simbolo

, il cicalino emette un

suono di allarme e il codice di guasto viene riportato sul display

per mezzo delcaratteri a 14 segmenti. Per vedere di quale guasto

si tratta, se esso viene resettato automaticamente e il codice non

è più visibile, aprire il registro guasti. Vedi istruzioni di Installazione ed uso, fig. 13.

Quando si esce dal registro guasti, il simbolo

scompare.

Gli ultimi 20 guasti vengono salvati nell'apposito registro come

codici di guasto. Il significato dei codici di guasto viene descritto

nella tabella seguente:

Cod.

guasto

Testo

visualizzato

Simboli

lampeggianti

Reset indicaz.

guasto

Auto

Descrizione

Man.

●

(Solo pompe trifase)

Sequenza fasi tra pannello di controllo e

alimentazione elettrica errata. Vedi fig. 25.

●

●

(Solo pompe trifase)

Una fase mancante.

●

●

Livello del liquido alto rispetto a valore prestabilito.

●

●

Segnale sensore fuori portata o perso.

TEMP

●

●

Gli interruttori termici del motore collegati al pannello

arresteranno la pompa 1 in caso di surriscaldamento.

Sovratemperat.

pompa 2

TEMP

●

●

Gli interruttori termici del motore collegati al pannello

arresteranno la pompa 2 in caso di surriscaldamento.

(Non rilevante per Multilift M)

F007

Sovracorrente,

pompa 1

F007

●

La pompa 1 si arresta se viene misurata una

sovracjnorrente per un certo periodo di tempo

(protezione da blocco).

F008

Sovracorrente,

pompa 2

F008

●

La pompa 2 si arresta se viene misurata una

sovraccorente per un certo periodo di tempo

(protezione da blocco).

(Non rilevante per Multilift M)

F009

Corrente debole,

pompa 1

F009

●

La pompa 1 si arresta se viene misurata una corrente

debole per un certo periodo di tempo (protezione

funzionamento a secco).

F010

Corrente debole,

pompa 2

●

La pompa 2 si arresta se viene misurata una corrente

debole per un certo periodo di tempo (protezione da

funzionamento a secco).

(Non rilevante per Multilift M)

●

La pompa 1 si arresta quando viene superato il

normale tempo di funzionamento a causa, per

esempio, di problemi di spurgo del corpo pompa,

valvola di scarico (dimenticata chiusa dopo le

operazioni di riparazione/manutenzione), interruttore

ON-OFF-AUTO non riportato in modalità automatica

se era stato impostato su "ON" per

riparazione/manutenzione. Un conseguente

funzionamento di emergenza avvia e arresta la pompa

automaticamente fino a quando il pannello di controllo

riceve un regolare segnale di arresto dal sensore.

In seguito, il pannello di controllo ritorna ad un

funzionamento normale.

●

La pompa 2 si arresta quando viene superato il

normale tempo di funzionamento a causa, per

esempio, di problemi di spurgo del corpo pompa,

valvola di scarico (dimenticata chiusa dopo le

operazioni di riparazione/manutenzione), interruttore

ON-OFF-AUTO non riportato in modalità automatica

se era stato impostato su "ON" per

riparazione/manutenzione. Un conseguente

funzionamento di emergenza avvia e arresta la pompa

automaticamente fino a quando il pannello di controllo

riceve un regolare segnale di arresto dal sensore.

In seguito, il pannello di controllo ritorna ad un

funzionamento normale.

(Non rilevante per Multilift M)

F001

Errore sequenza

fasi

F001

F002

Una fase

mancante

F002

F003

Livello liquido alto

F003

F004

Guasto sensore

SENSOR

F005

Sovratemperat.

pompa 1

F006

F011

F012

24

Significato

Tempo di

funzionamento

superato,

pompa 1

Tempo di

funzionamento

superato,

pompa 2

F010

F011

F012

-

●

●

●

●

Significato

Testo

visualizzato

Simboli

lampeggianti

Reset indicaz.

guasto

Auto

Descrizione

Man.

●

Un interruttore di livello esterno può essere collegato

al pannello per dare un allarme, ad es. quando il

locale ove è ubicata la stazione di sollevamento è

allagato da acque freatiche o da una fuoriuscita a

causata da rottura della tubazione.

●

La batteria è scarica e deve essere sostituita.

●

La pompa 1 riceve un segnale di arresto, ma non

risponde. La situazione è rilevata dalla misurazione di

corrente.

F013

Guasto esterno

EXT

-

F014

Guasto batteria

BAT

-

F015

Il relè o il

contattore non si

apre, pompa 1

RELAY

F016

Il relè o il

contattore non si

apre, pompa 1

RELAY

La pompa 1 riceve un segnale di avviamento, ma non

risponde. La situazione è rilevata dalla misurazione di

corrente.

F017

Il relè o il

contattore non si

apre, pompa 2

RELAY

La pompa 2 riceve un segnale di arresto, ma non

risponde. La situazione è rilevata dalla misurazione di

corrente.

(Non rilevante per Multilift M)

F018

Il relè o il

contattore non si

chiude, pompa 2

RELAY

●

●

La pompa 2 riceve un segnale di avviamento, ma non

risponde. La situazione è rilevata dalla misurazione di

corrente.

(Non rilevante per Multilift M)

Se il reset manuale è stato selezionato nel menu di impostazione,

l'allarme acustico e il LED rosso possono essere resettati premendo il pulsante

. L'indicazione di guasto si resetterà una

volta scomparso o eliminato il guasto oppure quando l'interruttore

ON-OFF-AUTO sarà stato portato in posizione OFF.

E' possibile avere una panoramica generale dei guasti nel relativo

registro, presente nel menu informazioni.

Il simbolo

sarà visibile finché il registro guasti è aperto.

Se nel menu impostazioni è stato selezionato il reset automatico,

il LED rosso e il simbolo

scompariranno, il cicalino sarà disattivato quando il guasto sarà scomparso, eliminato o l'interruttore

ON-OFF-AUTO sarà stato portato in posizione OFF.

Tuttavia, anche se è stato selezionato il reset automatico, alcune

delle indicazioni di guasto devono essere resettate manualmente.

Vedi tabella sopra.

TM05 3455 0412

Se si verifica un guasto, il LED rosso lampeggerà, il simbolo

apparirà sul display e il guasto verrà aggiunto nel relativo registro. Oltre a ciò, si attiverà anche il cicalino, il simbolo

comparirà sul display, i simboli corrispondenti lampeggeranno e verrà

visualizzato il codice di guasto. Una volta scomparso o rimosso il

guasto, il pannello ripasserà automaticamente alla modalità di