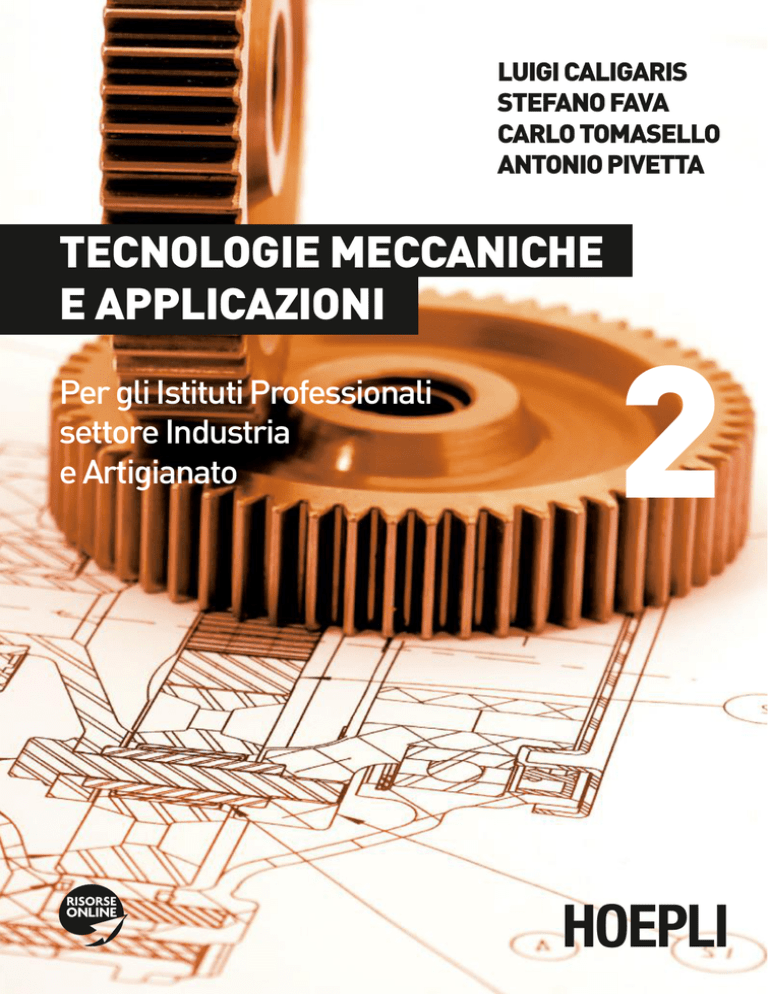

lUigi caligaRiS

STeFano FaVa

caRlo TomaSello

anTonio piVeTTa

Tecnologie meccaniche

e applicazioni

Per gli Istituti Professionali

settore Industria

e Artigianato

2

HOEPLI

lUigi caligaris

stefano fava

carlo tomasello

Tecnologie Meccaniche

e Applicazioni

Per gli Istituti Professionali

settore Industria e Artigianato

Volume 2

editore Ulrico Hoepli milano

UN TESTO PIÙ RICCO E SEMPRE AGGIORNATO

Nel sito www.hoepliscuola.it sono disponibili:

• materiali didattici integrativi;

• eventuali aggiornamenti dei contenuti del testo.

Copyright © Ulrico Hoepli Editore S.p.A. 2013

Via Hoepli 5, 20121 Milano (Italy)

tel. +39 02 864871 – fax +39 02 8052886

e-mail [email protected]

www.hoepli.it

Tutti i diritti sono riservati a norma di legge e a norma delle convenzioni internazionali

Indice

Presentazione .................................................................................................................... VI

modulo i componenti meccanici

33

Verifica dei Prerequisiti, 34

modulo H le maccHine semplici e la resistenza

dei materiali

unità I1 Alberi, perni e bronzine ...................................................... 35

1

Verifica dei Prerequisiti, 2

unità H1 Le macchine semplici .............................................................. 3

H1.1

H1.2

Caratteristiche generali, 3

La leva, 3

eva di primo genere, 3 • Leva di secondo genere, 4 • Leva di

L

terzo genere, 5

H1.3

Le carrucole e i paranchi, 5

H1.4

H1.5

Il piano inclinato e le sue applicazioni, 7

Il piano inclinato, 7 • Il cuneo, 7 • La vite, 7

esercitazione guidata H1.1, 9

Verifica degli obiettiVi di unità, 10

unità H2 Sollecitazioni semplici ....................................................... 11

Demnizioni, 11

H2.2

Sollecitazioni semplici, 12

Trazione, 12 • Legge di Hooke, 12 • Compressione, 13 • Taglio, 13

• Flessione, 14 • Torsione, 15

esercitazione guidata H2.1, 17

Verifica degli obiettiVi di unità, 18

unità H3 Sollecitazioni composte e criteri di resistenza

dei materiali ......................................................................................................................... 19

H3.1

H3.2

H3.3

H3.4

I1.3

I1.4

Norme di proporzionamento, 39

Pressione specimca, 42 • Riscaldamento, 43

Sopporti per alberi, 43

Generalità, 43 • Tipi di sopporti, 43

Bronzine, 45

Generalità, 45 • Materiali, 45

esercitazione guidata i1.1, 46

Verifica degli obiettiVi di unità, 47

unità I2 Cuscinetti volventi, guarnizioni e tenute ....... 48

I2.1

eneralità, 48 • Tipi di cuscinetti, 49 • Norme di applicazione e di G

montaggio, 53

I2.2

I2.3

Criteri di scelta dei cuscinetti, 57

Proporzionamento dei cuscinetti con le formule

della durata, 58

apacità di carico, 58 • Durata L10 e L10h, 59 • Calcolo dei cuC

scinetti sollecitati dinamicamente, 59 • Esempio di calcolo di un cuscinetto, 60 • Calcolo dei cuscinetti sollecitati staticamente, 61

I2.4

I2.5

I2.6

Sollecitazioni composte, 19

Lubrificazione dei cuscinetti volventi, 61

ubrimcazione a grasso, 62 • Lubrimcazione con olio, 62 • Metodi L

di lubrimcazione, 62

Cuscinetti volventi lineari, 63

eneralità, 63 • Tipi di cuscinetti volventi lineari, alberi e sopG

porti, 64 • Manicotti a sfere, 64 • Manicotti a sfere aperti a 60°, 64 • Cuscinetti per movimenti assiali e rotativi, 64 • Cuscinetti per movimenti assiali, rotativi e oscillatori, 64 • Cuscinetti con sopporto integrale, 64 • Slitte per movimenti assiali lineari, 65

Guarnizioni e tenute, 66

eneralità, 66 • Tipi di guarnizioni, 66 • Esempi di guarnizioni e G

tenute, 68

esercitazioni guidate i2.1 – i2.2, 70

Verifica degli obiettiVi di unità, 72

Verifica degli obiettiVi di modulo, 73

Flessione e taglio, 19 • Flessione e torsione, 21 • Presso-nessione, 22

Instabilità elastica, 22

Metodo ω, 22

Criteri di resistenza dei materiali, 23

Cuscinetti volventi, 48

Sollecitazione e deformazione, 11

I1.2

Alberi, assi e perni, 35

eneralità, 35 • Alberi e assi orizzontali, 36 • Alberi e assi G

verticali, 38

Il verricello e l’argano, 6

Il verricello, 6 • L’argano, 6

H2.1

Carrucola mssa, 5 • Carrucola mobile, 5

I1.1

Sollecitazioni statiche, dinamiche e a fatica, 23 • Tensioni ammissibili, 24 • Calcolo di verimca, 25 • Calcolo di progetto, 25

modulo l trasmissioni del moto

Esempi di calcolo, 25

Verifica dei Prerequisiti, 76

esercitazioni guidate H3.1 – H3.2, 29

Verifica degli obiettiVi di unità, 31

Verifica degli obiettiVi di modulo, 32

75

unità L1 Organi flessibili: cinghie, funi e catene ........... 77

L1.1

Cinghie piatte, 77

IV

Generalità, 77 • Vantaggi e svantaggi, 78 • Materiali, caratteristiche, sollecitazioni e impieghi, 78 • Pulegge per cinghie piatte, 79

L1.2

Cinghie trapezoidali, 80

Generalità, 80 • Pulegge per cinghie trapezoidali, 81 • Calcolo di

una trasmissione con cinghie trapezoidali, 82

L1.3

Cinghie dentate o sincrone, 86

L1.4

L1.5

L1.6

unità M2 Affilatrici e rettificatrici ................................................ 149

M2.1

M2.2

Generalità, 86

Cinghie scanalate o Poly-V, 87

Dimensionamento delle cinghie scanalate Poly-V, 88

M2.3

Funi metalliche, 89

Generalità, 89 • Avvolgimento dei mli e dei trefoli, 90 • Materiali e dimensionamento delle funi, 90 • Pulegge per funi, 91

esercitazioni guidate l1.1 – l1.2, 94

Verifica degli obiettiVi di unità, 96

M2.4

M2.5

L2.2

Mole, 156

Parametri tecnologici, 160

Tempo macchina, 160 • Potenza di taglio, 162

Dispositivi e norme di sicurezza, 162

Aċlatrice (molatrice), 162 • Rettimcatrice, 162

esercitazione guidata m2.1, 164

Verifica degli obiettiVi di unità, 165

Verifica degli obiettiVi di modulo, 166

unità L2 Ruote dentate .............................................................................. 97

L2.1

Rettificatura e rettificatrici, 150

ettimcatrici in tondo per esterni, 152 • Rettimcatrici in tondo per R

interni, 152 • Rettimcatrici universali, 153 • Rettimcatrici senza centri, 154 • Rettimcatrici per supermci piane, 154 • Rettimcatrici speciali, 156

Abrasivi, 157 • Dimensione dei grani, 157 • Leganti o agglomeranti, 158 • Durezza, 158 • Struttura, 158 • Specimca dei componenti, 158 • Ravvivatura della mola, 158 • Designazione della mola UNI ISO 525, 159

Catene, 91

ipi di catene, 92 • Ruote dentate per catene, 93 • Esempio di T

ruota dentata per catena, 93

Affilatura e affilatrici, 149

ċlatrici manuali, 149 • Aċlatrici universali, 150 • Aċlatrici A

speciali, 150 • Aċlatrici elettrochimiche, 150

Ruote di frizione, 97

Generalità, 97

Ruote dentate cilindriche, 99

Demnizioni, 99 • Rappresentazione convenzionale, 102 • Proporzionamento degli ingranaggi cilindrici, 104 • Minimo numero dei denti – Dentature ribassate – Dentature corrette, 105 • Controllo della dentatura – Forme costruttive – Rendimento, 107

modulo n pneumatica e oleodinamica

L2.3

Ruote dentate cilindriche a denti elicoidali, 110

L2.4

Ruote dentate coniche, 113

unità N1 Circuiti pneumatici, elettropneumatici

e pLC ........................................................................................................................................... 169

L2.5

L2.6

Vite a evolvente, 115

Forme costruttive dell’ingranaggio a vite, 117

Ruotismi, 119

Generalità, 119

L2.7

Riduttori, 121

esercitazione guidata l2.1, 124

Verifica degli obiettiVi di unità, 125

Verifica degli obiettiVi di modulo, 126

modulo m lavorazioni meccanicHe

Verifica dei Prerequisiti, 168

Introduzione, 169

N1.1

Studio delle tecniche per l’eliminazione

dei segnali bloccanti, 169

eneralità, 121 • Classimcazione dei riduttori, 122 • Materiali dei G

riduttori, 122 • Lubrimcazione, 123

Annullamento meccanico, 170 • Collegamenti in cascata, 170

N1.2

Realizzazione del circuito elettropneumatico, 178

N1.3

Operatori logici

nella tecnologia elettrica, 179

Esempi di circuiti elettropneumatici, 181

Il sequenziatore, 183

PLC, 186

Verifica dei Prerequisiti, 128

N1.7

Generalità, 186 • Struttura, 187 • Funzionamento, 189

Elementi di programmazione dei PLC, 189

e variabili e le unità di organizzazione di programma, 190 • Il L

ladder diagram (diagramma a contatti), 190 • Il Grafcet, 191 • Linguaggi strutturati, 195

esercitazioni guidate n1.1 – n1.3, 198

Verifica degli obiettiVi di unità, 201

unità M1 Fresatrici e alesatrici ........................................................ 129

M1.1

Elementi di Elettropneumatica, 177

N1.4

N1.5

N1.6

127

Fresatrici, 129

eneralità e classimcazione, 129 • Fresatrice orizzontale, 130 G

• Fresatrice universale, 131 • Fresatrice verticale, 132 • Fresatrice da attrezzisti, 132 • Attrezzature per fresatrici, 132 • Divisori, 134 • Operazioni speciali di fresatura eseguibili con il divisore, 136

N2.1

M1.2

Utensili per la fresatura, parametri di taglio e potenza

assorbita, 138

Produzione di energia nei sistemi oleodinamici, 205

N2.2

tensili per la fresatura, 138 • Parametri di taglio, 140 • Metodi e U

potenza di fresatura, 141 • Tempi di lavorazione, 143

M1.3

Generalità sulle alesatrici, 144

Organi di regolazione

e comando del moto, 208

Attuatori oleodinamici, 210

Applicazioni dell’Oleodinamica, 211

M1.4

Utensili per le alesatrici, 145

esercitazioni guidate m1.1 – m1.2, 146

Verifica degli obiettiVi di unità, 148

167

unità N2 Oleodinamica ........................................................................... 202

N2.3

N2.4

Elementi di Oleodinamica, 202

esercitazioni guidate n2.1 – n2.2, 212

Verifica degli obiettiVi di unità, 214

Verifica degli obiettiVi di modulo, 216

V

modulo o termodinamica

Verifica dei Prerequisiti, 218

unità O1 principi di Energetica ....................................................... 219

O1.1

O1.2

Calore e temperatura, 219

O2.1

O2.2

iscaldamento dei corpi, 219 • Misura della temperatura, 219 R

• Capacità termica, 220

Trasmissione del calore, 221

Flusso termico, 222

O1.3

Combustibili e comburenti, 223

unità O2 Applicazioni della Termodinamica ................... 230

217

eneralità sulla combustione, 223 • Potere calorimco dei combuG

stibili, 224 • Fabbisogno di aria, 224 • Tipi di combustibili, 225

esercitazione guidata o1.1, 228

Verifica degli obiettiVi di unità, 229

O2.3

O2.4

O2.5

Termodinamica dei gas, 230

S istemi termodinamici, 230 • Le coordinate termodinamiche, 230 • Gas ideale e gas reale, 230

Trasformazioni fondamentali dei gas ideali, 231

rasformazione a volume costante, 231 • Trasformazione a presT

sione costante, 231 • Trasformazione a temperatura costante, 233 • Trasformazione adiabatica, 233 • Trasformazione politropica, 234 • Equazione di stato dei gas perfetti, 234 • Lavoro compiuto da un gas, 234 • Leggi di Gay-Lussac, 234

Principi della Termodinamica, 234

rimo principio della Termodinamica, 234 • Secondo principio P

della Termodinamica, 235

Cicli termodinamici, 235

iclo di Carnot, 235 • Principali cicli termici utilizzati nei motori C

a combustione interna, 236 • Ciclo Otto - Beau de Rochas, 236 • Ciclo Diesel teorico, 237 • Ciclo Sabathè teorico, 238

Il vapore, 238

Vapore acqueo, 238

esercitazione guidata o2.1, 243

Verifica degli obiettiVi di unità, 244

Verifica degli obiettiVi di modulo, 245

VI

Presentazione

L’opera costituisce un corso completo della materia Tecnologie Meccaniche e Applicazioni per il secondo biennio e

per il quinto anno dei nuovi Istituti Professionali settore Manutenzione e Assistenza tecnica.

Il corso si propone di fornire agli allievi degli Istituti Professionali un percorso mnalizzato a far conseguire allo studente, al termine dei cinque anni di studio, risultati di apprendimento che gli consentano di utilizzare, attraverso la conoscenza e l’applicazione della normativa sulla sicurezza, gli strumenti e le tecnologie specimche del settore e di sapersi orientare nella normativa di riferimento; di riconoscere e applicare i principi dell’organizzazione, della gestione e del controllo dei diversi processi produttivi assicurando i livelli di qualità richiesti.

L’opera si compone di tre volumi che sviluppano le Tecnologie meccaniche e le loro applicazioni.

Ciascun volume è suddiviso in moduli indipendenti, articolati in unità didattiche, che rendono possibile l’adozione di percorsi diĊerenziati e adattabili alle necessità delle singole classi e delle specimche realtà.

Ogni modulo si apre con le indicazioni dei prerequisiti, degli obiettivi didattici e delle unità che lo compongono; seguono la verimca dei prerequisiti, le unità didattiche e le verimche di unità e di modulo.

Le unità didattiche si aprono con la dichiarazione degli obiettivi, seguiti dai contenuti, e si chiudono con la verimca di unità.

I contenuti hanno carattere di essenzialità: presentano la sintesi necessaria a risolvere le esercitazioni proposte, sono aggiornati con le più moderne tecnologie e tecniche italiane ed europee e prestano particolare attenzione all’evoluzione tecnologica.

La parte preponderante delle unità didattiche è dedicata ai contenuti, organizzati in modo da coniugare il rigore logico tecnico con un linguaggio essenziale e diretto. Gli esempi e le esercitazioni proposte mirano a rendere chiari e lineari anche gli argomenti più impegnativi.

Il Volume 2, strutturato in sei moduli, tratta le macchine semplici, la resistenza dei materiali, le sollecitazioni semplici, i componenti meccanici, le trasmissioni del moto, le ruote di frizione e dentate, le lavorazioni meccaniche, le tecniche

di programmazione della pneumatica in logica cablata e programmata, i PLC e l’Oleodinamica.

Il modulo H aĊronta lo studio delle macchine e la resistenza dei materiali: nella prima unità didattica si studiano le macchine semplici, quali leve, carrucole, verricello e piano inclinato; la seconda unità aĊronta le sollecitazioni semplici; la terza unità analizza le sollecitazioni composte e i criteri di resistenza dei materiali.

Nel modulo I si esaminano i componenti meccanici: nella prima unità didattica si studiano gli alberi, i sopporti e le bronzine, con le relative indicazioni per il dimensionamento; nella seconda unità si aĊrontano i diversi tipi di cuscinetti volventi, la lubrimcazione e le tenute.

Il modulo L presenta gli organi di trasmissione del moto: la prima unità didattica tratta gli organi nessibili, quali cinghie, funi e catene; la seconda unità aĊronta lo studio dei diversi tipi di ruote dentate, le modalità della loro rappresentazione gramca e termina con i ruotismi e i riduttori.

Il modulo M aĊronta lo studio delle macchine utensili e fornisce indicazioni utili sui parametri tecnologici: la prima unità didattica è mnalizzata allo studio delle fresatrici, delle attrezzature e dei loro utensili; la seconda unità presenta le alesatrici, le aċlatrici e le rettimcatrici.

Il modulo N introduce allo studio dell’automazione, soprattutto per quanto concerne le tecniche di eliminazione dei segnali bloccanti, quali l’annullamento meccanico, la cascata e il sequenziatore. Nella prima unità didattica viene introdotta anche l’Elettropneumatica con il PLC e le relative tecniche di programmazione; nella seconda unità si forniscono elementi di Oleodinamica e si presentano i principi di base, i campi di applicazione e la componentistica.

Nel modulo O si aĊronta il tema dell’Energetica: la prima unità didattica fornisce informazioni di base e analizza i combustibili e la combustione, mentre la seconda unità studia le leggi dei gas, le trasformazioni, i cicli termodinamici e il vapore acqueo.

Luigi Caligaris Stefano Fava Carlo Tomasello

modulo

H

le macchine semplici e la resistenza

dei materiali

H1 Le macchine semplici

H2 Sollecitazioni semplici

H3 Sollecitazioni composte e criteri di resistenza dei materiali

Prerequisiti

Conoscenze

Le principali unità di misura

Le relazioni di proporzionalità fra grandezze

Le equazioni d’equilibrio della Statica

Abilità

Assegnare le principali unità di misura

Utilizzare le relazioni di proporzionalità fra grandezze

Scegliere i materiali in base alle caratteristiche meccaniche

Obiettivi

Conoscenze

Le principali macchine semplici

Le sollecitazioni semplici e composte

Abilità

Valutare e definire i sistemi di carico e il vantaggio nelle macchine semplici

Individuare gli effetti di forze e momenti sugli organi meccanici e riconoscere

le cause che contribuiscono all’usura, alla fatica e alla rottura degli stessi

Competenze di riferimento

Individuare i componenti che costituiscono il sistema

e i vari materiali impiegati

Analizzare il valore, i limiti e i rischi delle varie

soluzioni tecniche con particolare attenzione

alla sicurezza nei luoghi di vita

e di lavoro

modulo H

verificadeiprerequisiti

1. Indicare le unità di misura e i relativi simboli utilizzati

nel SI per le seguenti grandezze:

9. Indicare tre fra le principali proprietà meccaniche

dei materiali.

1. accelerazione [...................]; simbolo: ................................................

2. momento

[...................]; simbolo: ................................................

3. potenza

[...................]; simbolo: ................................................

1.

2.

3.

2.

10.

Dare la definizione di forza (max 20 parole).

........................................................................................................................................................................

........................................................................................................................................................................

........................................................................................................................................................................

3.

Le forze non sono grandezze vettoriali.

Vero

Falso

4. Gli elementi caratteristici di una grandezza vettoriale

sono:

1.

2.

3.

4.

..........................................................................................................................................................

..........................................................................................................................................................

..........................................................................................................................................................

..........................................................................................................................................................

5. La composizione di due forze complanari, e fra loro

ortogonali, si può effettuare con il teorema di:

1. Newton

2. Pitagora

3. Norton

4. Archimede

6. Una forza non può essere scomposta in due direzioni

note se queste ultime sono ortogonali fra loro.

Vero

Falso

7.

Dare la definizione di coppia di forze (max 20 parole).

........................................................................................................................................................................

........................................................................................................................................................................

........................................................................................................................................................................

8. Calcolare le reazioni vincolari di una trave, appoggiata alle estremità, su cui agisce una forza F = 1000 N

posta nella mezzeria.

RA = .......................................................................................................................................................

RB = .......................................................................................................................................................

1.

2.

3.

4.

..........................................................................................................................................................

..........................................................................................................................................................

..........................................................................................................................................................

La velocità media è:

il rapporto fra il tempo e lo spazio percorso

il prodotto dello spazio per il tempo

il rapporto fra lo spazio e il tempo

Il prodotto dell’accelerazione per la velocità

11.

L’accelerazione è una grandezza che rimane sempre

costante.

Vero

Falso

12.

1.

2.

3.

4.

Lo spazio percorso nel moto rettilineo uniforme vale:

s = ma

s = at

s = vt

s = a/t

13.

Qual è la velocità angolare di un punto che si muove su una circonferenza e percorre 10 rad in 5 s?

w = .........................................................................................................................................................

14.

Un corpo con massa m = 10 kg è posto a 3 m di

altezza dal suolo. Calcolare la sua energia potenziale rispetto al piano di un tavolo alto 1 m.

Ep = ........................................................................................................................................................

15.

1.

2.

3.

4.

La potenza è:

il prodotto della forza per lo spazio percorso

il rapporto fra la forza e il tempo di azione

il prodotto della forza per la velocità di spostamento

il rapporto fra la forza e lo spazio percorso

UNITÀ

H1

OBIETTIVI

Conoscenze

Le tipologie di leva

La carrucola e le sue

applicazioni

Il cuneo e la vite

Abilità

Valutare le condizioni

di carico delle leve

e il relativo vantaggio

Calcolare i carichi

applicati alle carrucole,

ai paranchi e ai verricelli

Valutare le forze

trasmesse dalle viti

CONTENUTI

H1.1 Caratteristiche generali

H1.2 La leva

H1.3 Le carrucole e i paranchi

H1.4 Il verricello e l’argano

H1.5 Il piano inclinato

e le sue applicazioni

3

le macchine semplici

H1.1 caratteristiche generali

Un dispositivo in grado di moltiplicare la forza umana prende il nome

di macchina semplice.

Si definisce forza resistente FR la forza da vincere o equilibrare, forza

motrice FM quella fornita alla macchina.

Il rapporto k fra la forza resistente FR e quella motrice FM è definito

vantaggio:

k=

FR

FM

[H1.1]

Di conseguenza le macchine possono essere:

vantaggiose, se FR > FM con k > 1;

svantaggiose, se FR < FM con k < 1;

indifferenti, se FR = FM con k = 1.

Appartengono alle macchine semplici:

le leve;

le carrucole, i paranchi, gli argani e i verricelli;

i piani inclinati e le relative applicazioni (cunei e viti).

Lo studio delle macchine semplici si effettua, in prima approssimazione,

senza tenere conto dell’attrito e applicando le equazioni cardinali della

statica [vol. 1, unità E1].

H1.2 La leva

In relazione alla posizione delle forze rispetto all’appoggio, le leve possono essere di:

primo genere;

secondo genere;

terzo genere.

Leva di primo genere

Questa leva è anche detta interfulcrale per la posizione dell’appoggio

(fulcro) posto fra le due forze [fig. H1.1].

bR

bM

O

FR

FM

H1.1 Schema della leva di primo genere.

4

modulo H Le macchine semplici e la resistenza dei materiali

Indicando con bR il braccio della forza FR rispetto al

fulcro O e con bM il braccio della forza FM sempre rispetto a O, si ha la condizione di equilibrio:

FRbR = FM bM

da cui si ricava:

FM =

[H1.2]

k=

da cui si può ricavare, tenendo conto della [H1.1]:

1000 × 0,2

= 160 N

1,25

bM 1,25

=

= 6,25

bR 0,2

FR bM

=

=k

FM bR

Leva di secondo genere

Dalla [H1.2] si può dedurre che:

se bM > bR, k > 1 e la leva è vantaggiosa;

se bM < bR, k < 1 e la leva è svantaggiosa;

se bM = bR, k = 1 e la leva è indifferente.

Si ha una leva di secondo genere quando il fulcro è

posto a un’estremità e la forza motrice FM è applicata

all’estremità opposta [fig. H1.4].

bM

Poiché l’utilizzo di questo tipo di leva prevede sicuramente un vantaggio, è opportuno che il rapporto bM/bR

sia il più grande possibile.

Sono leve di primo genere il palanchino [fig. H1.2], le

forbici, le pinze ecc.

bR

FM

O

FR

H1.4 Schema della leva di secondo genere.

Dalle relazioni [H1.2] e [H1.1] si ricava:

FRbR FM bM = 0;

O

bR

FM

bM

FR

H1.2 Palanchino e relativo schema di carico.

FR bM

=

=k

FM bR

Osservando la figura H1.4, si nota che FM ≤ FR per cui

questo tipo di leva è sempre vantaggiosa o, al massimo, indifferente, ma non sarà mai svantaggiosa; è opportuno che bM sia il più grande possibile rispetto a bR.

Sono leve di secondo genere la carriola [fig. H1.5], lo

schiaccianoci ecc.

esempio

Calcolare la forza necessaria a equilibrare il carico

FR = 1000 N [fig. H1.3] e il vantaggio k.

FM

1,25 m

0,2 m

FM

O

FR = 1000 N

FR

H1.3 Schema di carico di una leva di primo genere.

bR

Dalla [H1.2] si ottiene:

1000 0,2 = FM 1,25

bM

H1.5 Carriola e relativo schema di carico.

Le macchine semplici unità H1

esempio

Calcolare la forza resistente FR che può essere equilibrata con una forza motrice FM = 150 N [fig. H1.6].

Nella figura H1.8 è rappresentata una leva di terzo genere; si sfrutta la grande forza fornita da un pistone

idraulico per sollevare il carico.

FM = 150 N

O

FR

0,25 m

1m

H1.6 Schema di carico e valori delle forze in gioco.

H1.8 Braccio di autogru con pistone idraulico.

Dalla [H1.2] si ricava:

150 ×1 = FR × 0,25

H1.3 Le carrucole e i paranchi

da cui si ottiene:

carrucola fissa

150

FR =

= 600 N

0,25

La figura H1.9 rappresenta una carrucola fissa con lo

schema del sistema di carico. Dall’equazione di equilibrio dei momenti rispetto al punto O, si ha:

Dalla [H1.1] si calcola il valore di k:

k=

FR R = FM R

FM

1

=

=4

FR 0,25

da cui si evince che FR = FM; la carrucola è quindi una

macchina indifferente, la sua utilità consiste nel sollevare carichi ad altezze dipendenti solo dal punto in

cui è appesa la carrucola.

Leva di terzo genere

Nelle leve di terzo genere [fig. H1.7] la forza motrice è

posta fra il fulcro e la forza resistente. In questo caso,

poiché bM < bR, la leva è sempre svantaggiosa e k < 1.

O

R

R

R

bR

FR

bM

FM

FR

O

FM

FR

H1.7 Schema di carico della leva di terzo genere.

Tale rapporto può essere espresso anche nel seguente

modo:

FRbR FM bM = 0; FR =

FM bM

b

; k = M <1

bR

bR

FM

H1.9 Carrucola fissa e relativo schema di carico.

carrucola mobile

Nella carrucola mobile, un’estremità della fune è fissata a un sostegno fisso e all’altra estremità è applicata

la forza motrice.

5

6

modulo H Le macchine semplici e la resistenza dei materiali

In genere la carrucola mobile è

abbinata a una fissa [fig. H1.10].

La figura H1.11b riporta lo schema costruttivo di un paranco

multiplo, detto anche taglia, ottenuto abbinando tre carrucole fisse e tre mobili.

su cui si avvolge una fune con

una estremità fissata al cilindro e

l’altra al carico FR da sollevare. Il

cilindro può essere azionato manualmente agendo su una manovella lunga bM [fig. H1.12].

FM

R

bM

FM

R

O

FR

FM

FM

R

H1.12 Schema costruttivo di verricello

semplice.

FM

Dall’equazione di equilibrio dei

momenti si ottiene:

FR

(a)

(a)

(a)

FR

FM

H1.11 Schema costruttivo di paranco:

O

FR

H1.10 Carrucola mobile e relativo schema

di carico.

a) semplice; b) multiplo.

Il paranco multiplo, con n carrucole mobili, si può ottenere abbinando n paranchi semplici; poiché

il vantaggio del paranco semplice

è k = 2, il vantaggio del paranco

multiplo sarà:

Dall’equazione dei momenti rispetto al punto O, si ottiene:

k = 2n

1

FR R − FM 2 R = 0; FM = FR ; k = 2

2

Il numero di carrucole in una taglia può arrivare fino a 12, con un

vantaggio k = 24.

La carrucola mobile è una macchina vantaggiosa.

paranco semplice e multiplo

La figura H1.11a mostra l’abbinamento costruttivo di una carrucola mobile con una fissa, detto

paranco semplice.

(b

FR R − FM bM = 0; FR =

k=

FR

2R

R

(b)

(b)

FM bM

;

R

bM

R

Da ciò si deduce che maggiore è

la lunghezza della manovella rispetto al raggio del cilindro, più

grande sarà il vantaggio che si

consegue.

L’argano

L’argano differisce dal verricello

per l’asse di rotazione verticale e

perché è provvisto di due o quattro barre di manovra [fig. H1.13].

bM

R

F1M

H1.4 il verricello

e l’argano

F1M

FR

il verricello

Il verricello è costituito da un

cilindro orizzontale di raggio R

F1M

H1.13 Schema costruttivo di argano.

Le macchine semplici unità H1

Se si indica con z il numero di forze F1M applicate alle

barre di manovra alla distanza bM, per l’equilibrio dei

momenti si avrà:

Nel caso in cui la forza motrice FM sia parallela al piano inclinato [fig. H1.14b], vale la seguente relazione:

FM = FR sen α; k =

zF b

F

zF1M bM = FR R; FR = 1M M ; k = R

R

zF1M

Nel caso in cui la forza motrice FM sia parallela alla

base b [fig. H1.14c], vale la seguente relazione:

esempio

Un argano ha le seguenti caratteristiche:

FM = FR tan ; k =

numero di barre di manovra;

lunghezza utile delle barre bM = 1 m;

raggio dell’argano R = 0,40 m.

Nell’ipotesi che la manovra sia compiuta da z = 3 uomini che trasmettono ognuno una forza F1M = 300 N,

calcolare la forza resistente equilibrata e il vantaggio

conseguito:

FR =

k=

1

sen α

3 300 1

= 2250 N

0,4

1

tan

Il rapporto fra l’altezza e la base del piano inclinato

prende anche il nome di pendenza i:

i=

h

= tan

b

il cuneo

Il cuneo è un solido a forma di prisma triangolare su

cui la forza motrice agisce perpendicolarmente alla

testa [fig. H1.15].

2250

FR

=

= 2,5

FM 3 300

FM

α

H1.5 il piano inclinato

e le sue applicazioni

FR

il piano inclinato

α

Il piano inclinato si rappresenta con un triangolo

rettangolo in cui l’ipotenusa corrisponde al piano

inclinato, il cateto b alla base e il cateto h all’altezza

[fig. H1.14a].

FM

Si può scrivere che:

FR1

h

H1.15 Cuneo e relativo schema di carico.

α

α

b

(a)

(b)

FM

FR

H1.14 Piano inclinato:

α

FR

FR2

α

1

FM = 2FR sen ; k =

α

2

2sen

2

FR2

FR1

(c)

FR

a) schema; b) forza

motrice FM parallela

al piano inclinato;

c) forza motrice FM

parallela alla base.

Da ciò si deduce che più è piccolo l’angolo a più grande sarà il vantaggio.

La vite

Gli elementi filettati possono essere utilizzati come

organi di collegamento, oppure come componenti per

la trasmissione di moto e forza (per esempio, la vite

di chiusura di una morsa). In ambedue i casi non è

7

8

modulo H Le macchine semplici e la resistenza dei materiali

possibile trascurare l’attrito che agisce fra i filetti della

vite e del dado e quello dovuto allo strisciamento fra

dado e rosetta [fig. H1.16].

in cui Mt1 serve per trasmettere la forza F, mentre Mt2

serve per vincere l’attrito fra dado e rosetta:

Mt1 = F

Dm

d2

tan ( +

2

);

Mt 2 = F

Dm

f2

2

Nella formula precedente:

d

F = forza assiale esercitata dalla vite;

j = angolo di attrito fra i filetti;

d2 = diametro medio di filettatura;

a = angolo dell’elica;

f2 = coefficiente di attrito fra dado e rosetta.

F

L’angolo dell’elica e quello di attrito si possono calcolare con la seguente relazione:

F

α = arctan

Mt

p

f1

; ϕ = arctan

d

ϑ

π

cos

2

2

in cui:

H1.16 Vite di collegamento che esercita sulle due piastre una forza F.

Nel caso della vite di collegamento, se si vuole valutare con certezza la forza F trasmessa, occorre utilizzare

una chiave dinamometrica che permette di controllare il momento torcente Mt trasmesso al dado di chiusura. Si può scrivere:

Mt = Mt1 + Mt 2

p = passo della filettatura;

J = angolo del profilo (filettature ISO J = 60°);

f1 = coefficiente di attrito fra i filetti della vite e

del

dado.

Nel caso di vite di manovra, se manca il termine dovuto all’attrito fra dado e rosetta, la relazione diventa:

Mt = F

d2

tan ( +

2

)

Le macchine semplici unità H1

esercitazione guidata H1.1

apparecchio di sollevamento

La figura rappresenta una macchina composta da due macchine semplici: un paranco e un verricello, preposta a

sollevare la massa Q = 360 kg.

R

FM = 150 N

400

Q = 360 kg

Dopo aver analizzato attentamente il disegno e nell’ipotesi che al paranco sia applicata una forza motrice FM = 150 N,

calcolare:

1.

2.

3.

4.

il raggio R del paranco;

il vantaggio k1 del verricello;

il vantaggio k2 del paranco;

il vantaggio ktot dell’intero dispositivo.

9

10

unità H1

1

verifica degli obiettivi

Definire una macchina semplice (max 20 parole).

........................................................................................................................................................

........................................................................................................................................................

........................................................................................................................................................

8 Un dispositivo composto da una carrucola mobile

abbinata a una fissa ha un vantaggio:

1.

2.

3.

4.

k = 1/2

k=1

k=2

k=0

2

Indicando con FR la forza resistente e con FM quella

motrice, Il vantaggio k vale:

1.

2.

3.

4.

k = FM − FR

k = FM / FR

k = FR − FM

k = F R / FM

k = ....................................................................

10

3

Una macchina è vantaggiosa quando:

1.

2.

3.

4.

k<1

k=1

k>1

k=0

4

La carriola è una leva di primo genere.

40

Falso

Dalla figura allegata dedurre il valore di FR.

60

FR = ?

FR = ?

FA = 100 N

O

400

800

FR = ....................................................................

FR =

k=

....................................................................

....................................................................

11

La vite può essere utilizzata come dispositivo per

la trasmissione del moto.

Vero

6

Nelle leve di terzo genere la .........................................................

motrice è posta fra il .................................................................... e la forza

..........................................................................................................................................................

7

Nella figura allegata è schematizzato un verricello con indicate le dimensioni del tamburo e la lunghezza della manovella. Nell’ipotesi che FM = 100 N,

calcolare il valore di FR e il vantaggio k.

FM = 100 N

Vero

5

9 Un paranco è composto da 4 carrucole fisse e

4 mobili. Determinare il vantaggio k.

La carrucola fissa è una macchina indifferente.

Vero

Falso

12

Falso

Nel caso della vite di collegamento, se si vuole

valutare con certezza la ..................................................................................,

occorre utilizzare una chiave ......................................................................

che permette di controllare il ..................................................................

torcente trasmesso al ........................................................... di chiusura.

UNITÀ

H2

Conoscenze

La legge di Hooke

Il legame sollecitazionedeformazione

Le sollecitazioni semplici

Abilità

Identificare

le caratteristiche

meccaniche dei materiali

Individuare con

un modello matematico

il legame sollecitazionedeformazione

Individuare

le sollecitazioni semplici

in un corpo e applicare

l’equazione di stabilità

CONTeNUTI

H2.1 Sollecitazione

e deformazione

H2.2 Sollecitazioni semplici

11

SOLLECITAZIONI SEMPLICI

H2.1 Sollecitazione e deformazione

Definizioni

La resistenza dei materiali è quella parte della Meccanica che studia

il comportamento dei materiali, in relazione agli sforzi a cui vengono

sottoposti.

In questo studio i corpi si considerano elastici e isotropi:

elastici, poiché in qualunque fase di carico esiste una corrispondenza

biunivoca tra tensioni interne e deformazioni;

isotropi, poiché presentano proprietà uguali in tutte le direzioni.

Quando si applica una forza a un particolare meccanico, questo si deforma; il materiale si oppone a tale deformazione con delle forze interne

definite tensioni. Quando la tensione è riferita all’area di 1 mm2 è detta

tensione interna unitaria.

Le tensioni interne unitarie possono essere:

perpendicolari, normali alla superficie, e sono indicate con la lettera σ

[fig. H2.1a];

tangenziali, parallele alla superficie, e sono indicate con la lettera τ

[fig. H2.1b].

F

Sezione

T

1

σ

σ

Sezione

1

σ

1

1

1

1

1

1

τ

τ

τ

T

F

(a)

(a)

(b)

(b)

H2.1 Schema di tensioni interne: a) perpendicolari alla superficie; b) tangenziali.

Le deformazioni possono essere:

parallele a un asse, e sono indicate con la lettera ε;

angolari rispetto a due assi, sono dette scorrimenti e indicate con la

lettera γ.

modulo H Le macchine semplici e la resistenza dei materiali

Se un filo metallico è tirato si allunga [fig. H2.2].

Per allungamento totale s’intende la differenza fra

la lunghezza iniziale l0 e la lunghezza finale l1 dovuta

agli sforzi applicati al corpo:

l = l1 l0

[H2.1]

Il parametro E che lega le tensioni e le deformazioni

si definisce modulo di elasticità normale (o modulo di Young).

L’allungamento prodotto dall’applicazione della forza

F vale, secondo le relazioni [H2.2] e [H2.3]:

l=

(a)

(b)

Fl

[mm ]

SE

[H2.5]

È opportuno, a questo punto, rivedere alcuni concetti.

Sottoponendo una provetta a trazione, fino a giungere

a rottura, si determina il grafico carichi Ð allungamenti

riportato nella figura H2.3.

Δl

l1

l0

Carichi unitari

H2.2 Filo sottoposto a trazione: a) scarico; b) caricato con allungamento.

L’allungamento unitario, cioè riferito alla lunghezza

unitaria, equivale alla deformazione ε e si calcola con

la seguente relazione:

=

l

l1 l0

=

l0

l0

E

Ru

ReH

R

Rp eL

[H2.2]

C

B

D

Allungamenti

A

H2.2 Sollecitazioni semplici

Le fibre di materiale sono allungate dalla forza F che

sollecita assialmente il corpo [fig. H2.2b].

Indicando con S la superficie retta [mm2] e con F la

forza [N], la tensione unitaria si calcola con la seguente relazione:

F N

S mm 2

lu – l0

l0

∆l

l0

H2.3 Grafico carichi-allungamenti.

Trazione

=

F

Plasticità

Rm

N

mm2

Elasto-plasticità

F

Elasticità

12

[H2.3]

L’unità di misura N/mm2 nel SI è detta anche MPa

(megapascal).

Fase elastica, tratto AB

In questo tratto il diagramma è rettilineo, cioè esiste

proporzionalità fra carichi e allungamenti e le deformazioni sono reversibili; il carico del punto finale B è

detto carico di proporzionalità Rp.

Se il carico totale letto sulla macchina di prova è Fp e

la sezione iniziale della provetta è S0, si avrà:

Rp =

Fp

N

S0 mm 2

[H2. 6]

Fase elasto-plastica, tratto BCD

Legge di Hooke

Nel campo elastico, cioè quando tolto il carico spariscono le deformazioni, si può ritenere che esista dipendenza lineare tra sforzi e deformazioni; la relazione che esprime tale concetto è la seguente:

=E

[H2.4]

Oltre alle deformazioni elastiche cominciano a verificarsi le prime deformazioni plastiche irreversibili,

possono essere seguite da cedimenti limitati ma improvvisi detti snervamento. Si misurano due carichi:

il primo nel punto C, o carico di snervamento superiore ReH; il secondo nel punto D, o carico di snervamento inferiore ReL.

Sollecitazioni semplici unità H2

Se i carichi totali letti sulla macchina di prova sono

rispettivamente FeL e FeH, si avrà:

ReL =

N

N

FeL

F

; ReH = eH

S0 mm 2

S0 mm 2

[H2.7]

Compressione

Le fibre del materiale vengono accorciate dalla forza

F che sollecita il corpo. Anche per la compressione

[fig. H2.4] è valida la relazione:

=

Fase plastica DEF

F N

S mm 2

[H2.10]

In questa fase le deformazioni sono piuttosto elevate e

irreversibili, dal punto E alla rottura si verifica la strizione della provetta (riduzione di diametro).

Il dato più importante che si ricava è il carico massimo Rm cui resiste la provetta. Questo carico è detto anche resistenza a trazione (o carico di rottura a

trazione) ed è una delle caratteristiche più importanti

del materiale.

Se il carico totale letto sulla macchina di prova è Fm e

la sezione iniziale della provetta è S0, si avrà:

Rm =

N

Fm

S0 mm 2

[H2.8]

F

H2.4 Schema della prova di compressione.

Taglio

Deformazioni

Indicando con lu la lunghezza finale (misurata ricomponendo la provetta) e con l0 la lunghezza iniziale, si

può definire l’allungamento percentuale A% con la

relazione:

A% =

lu l0

100

l0

[H2.9]

Si ha sollecitazione di taglio quando la risultante

delle forze agisce perpendicolarmente al corpo sollecitato e parallelamente a una sua sezione trasversale.

Essendo la forza parallela alla sezione sollecitata, si è

in presenza di tensioni tangenziali τ mentre la tensione normale σ è nulla.

Indicando con T la forza tagliante e con S la sezione

resistente, la relazione del taglio è:

esempio

=

Determinare il modulo di elasticità normale E dell’acciaio di una provetta di 12 mm di diametro e lunga

inizialmente 100 mm che, sottoposta a un carico di

trazione di 5400 N, si è allungata di 0,023 mm.

N

T

S mm 2

[H2.11]

Questa relazione esprime la situazione che si manifesta, per esempio, nelle chiodature dove nella sezione

AB esiste solo la sollecitazione di taglio [fig. H2.5].

Dalle relazioni [H2.3], [H2.4] e [H2.5] si ottiene:

=

l

F

=

SE l

quindi si avrà:

E=

T

A

B

T

Fl

5400 ×100

N

= 2

= 207600

S l 12

mm 2

× 3,14 × 0,023

4

H2.5 Esempio di taglio puro nella chiodatura.

13

modulo H Le macchine semplici e la resistenza dei materiali

Flessione

Un solido si dice sollecitato a flessione quando le

forze esterne provocano una rotazione delle sezioni

trasversali del solido [fig. H2.6c], che sono parallele

nella trave scarica [fig. H2.6a].

C

N

T

C

T

S2

S1

N

S4

S3

(a)

A-A

σc

Le fibre che stanno sopra la zona neutra, asse N-N

[fig. H2.6c], nella trave caricata sono state accorciate;

la lunghezza C-C è minore della lunghezza delle fibre

che stanno sull’asse N-N, quindi sono state compresse.

Le fibre che sono sotto l’asse neutro sono state allungate; la lunghezza T-T è maggiore della lunghezza

delle fibre che stanno sull’asse N-N, quindi sono state

tirate. Le fibre che stanno sull’asse neutro non hanno

subito deformazioni.

La flessione provoca nella trave, contemporaneamente, sollecitazioni di compressione σc e di trazione σt,

queste sono tanto più grandi quanto più sono lontane

dall’asse neutro N-N [fig. H2.6b]

Nelle sezioni simmetriche rispetto all’asse neutro, le

tensioni si valutano con l'equazione di stabilità della

flessione:

σt

(b)

=±

F

N

C

C

T

S1

S2

Mf

[H2.12]

Wf

Il doppio segno davanti alla relazione indica che, convenzionalmente, si considerano positive le tensioni di

trazione e negative quelle di compressione, per cui:

A

N

T

t

S4

S3

A

=+

Mf

Wf

;

c

=

Mf

Wf

dove Mf indica il momento flettente prodotto dalle

forze applicate alla trave, Wf indica il modulo di resistenza a flessione [mm3]. Il modulo Wf dipende dalla

forma della sezione e dalla posizione dell’asse rispetto

cui si calcola. Nella tabella H2.1 sono riportate le relazioni per determinare Wf per le sezioni più comuni,

calcolato rispetto all’asse neutro x-x.

(c)

H2.6 Effetti della flessione su una trave a sezione rettangolare:

a) trave scarica;

b) distribuzione delle tensioni;

c) trave inflessa.

Tabella H2.1 – Modulo di resistenza a flessione Wf per le sezioni più comuni

Rettangolare

Quadrata

Rombo

Circolare

Circolare forata

D

D

l

x

x

x

l

x

h

14

x

x

x

x

x

x

b

d

Wfx =

bh 2

6

Wfx =

l3

6

Wfx = 2

l3

12

Wfx =

D3

32

Wfx =

(D

4

32d

d4

)

Sollecitazioni semplici unità H2

esempio

Calcolare la tensione unitaria massima nella mezzaria

della trave (punto M) rappresentata nella figura H2.7.

La trave ha sezione rettangolare con base b = 20 mm e

altezza h = 50 mm.

S1

A1

F = 500 N

RA

S2

RB

A

B

M

=

A'

A

=

τmax

A'

g

A

Con l’equazione di equilibri dei momenti rispetto al

punto B, si ottiene:

RA

500 500

1000 F 500 = 0; RA =

= 250 N

1000

Mt

(a)

1000 mm

H2.7 Trave sottoposta a flessione.

O2

g

B

B'

O2

τmax

(b)

H2.8 Trave a sezione circolare sottoposta a torsione: a) trave deformata;

b) distribuzione delle tensioni.

Il momento flettente nel punto M è:

M f max = RA × 500 = 250 × 500 = 125 000 Nmm

Da notare che in Meccanica si utilizza il millimetro e

il momento flettente è espresso in Nmm. Poiché la sezione è rettangolare, il modulo di resistenza alla flessione vale:

Wf =

bh 2 20 502

=

= 833,3 mm3

6

6

La tensione massima si calcola come segue:

σ=±

M f max

Wf

σ t = + 15

=

125000

N

= 15

833,3

mm 2

N

N

; σ c = − 15

2

mm

mm 2

Torsione

La sollecitazione di torsione si manifesta quando

ogni sezione del corpo è costretta a ruotare attorno

al proprio asse con un moto rigido [fig. H2.8a].

Le sollecitazioni normali σ sono nulle. Sono presenti

le sollecitazioni tangenziali τ che aumentano a mano

a mano che il punto considerato si allontana dall’asse neutro, che nella torsione è l’asse longitudinale del

corpo [fig. H2.8b].

Infatti, quando la sezione S2 ruota dell’angolo γ rispetto a S1, intorno al punto O2, si può notare che l’arco

A-A', più lontano da O2, è maggiore dell’arco B-B' che

sottende lo stesso angolo di rotazione; ne consegue che

maggiore è la deformazione più grande è la tensione.

La tensione di torsione è espressa con l'equazione di

stabilità della torsione:

max

=

Mt

Wt

[H2.13]

dove Mt indica il momento torcente prodotto dalle

forze applicate al corpo, mentre Wt indica il modulo

di resistenza a torsione [mm3]. Il modulo Wt dipende dalla forma della sezione.

È possibile determinare il valore esatto di τmax solo

per i solidi a sezione circolare o anulare.

Nella tabella H2.2 sono riportate le relazioni per determinare Wt per le sezioni più comuni, calcolato rispetto al punto centrale O.

15

modulo H Le macchine semplici e la resistenza dei materiali

Tabella H2.2 – Modulo di resistenza a torsione Wt per le sezioni più comuni

Triangolare equilatera

Quadrata

Esagonale

Circolare

Circolare cava

D

D

l

16

l

d

2l

Wt =

l3

20

Wt = 0,208l 3

Wt =1,511l 3

La legge di Hooke, nel caso delle deformazioni angolari, è espressa dalla seguente relazione:

=G

[H2.14]

dove G è il modulo di elasticità tangenziale ed è pari ai

2/5 di E e γ è l’angolo di rotazione espresso in radianti.

Per la sezione circolare piena (quella più utilizzata per

gli alberi soggetti a torsione), l’angolo di torsione in

funzione della lunghezza è espresso dalla relazione:

= 32

Mt l

GD 4

[rad ]

[H2.15]

esempio

Un albero a sezione circolare piena con diametro

D = 30 mm e lunghezza ltot = 200 mm, è sottoposto a

torsione da un momento torcente Mt = 120 000 Nmm.

Nell’ipotesi che il modulo di elasticità normale valga

Wt =

D3

16

Wfx =

(D

4

16d

d4

)

E = 208 000 MPa, calcolare la tensione massima e l’angolo di torsione fra due sezioni distanti l = 100 mm.

Il modulo di resistenza a torsione [tab. H2.2] vale:

Wt =

D3

303

=

= 5301 mm3

16

16

La tensione tangenziale vale:

τmax =

Mt 120 000

N

=

= 22,6

Wt

5301

mm 2

L’angolo di torsione, con G =

γ = 32

2

N

E = 83 200

vale:

5

mm 2

Mt l

120 000 ×100

= 32

= 0,000057 rad =

4

πGD

π × 83 200 × 304

= 0,033°

Sollecitazioni semplici unità H2

esercitazione guidata H2.1

Calcolo delle masse e delle sollecitazioni

Nella figura è rappresentato un solido di acciaio che serve da basamento sul quale appoggia una lastra di marmo.

Sul piano del marmo è posto un cilindro di piombo.

ø1500

750

Piombo

200

800

Acciaio

25

800

900

Marmo

Masse specifiche:

1200

Piombo = 11350 kg/m3

Marmo = 2720 kg/m3

Acciaio = 7850 kg/m3

1800

Dopo aver analizzato attentamente il disegno si calcoli la tensione massima nel basamento di acciaio, tenendo conto

del peso di tutti e tre gli elementi.

17

18

unità H2

1

verifica degli obiettivi

Definire i corpi isotropi (max 10 parole).

........................................................................................................................................................

........................................................................................................................................................

8 La figura acclusa riporta un chiodo ribadito che

collega due lamiere. Sapendo che la sezione retta del

chiodo è S = 10 mm2 e che la sollecitazione di taglio

vale τ = 50 N/mm2, calcolare la forza di taglio T.

2 Nella relazione ∆l = l1 − l0, che cosa indicano le tre

variabili?

1. ∆l =

2. l1 =

3. l0 =

T

T

..................................................................................................................................

..................................................................................................................................

..................................................................................................................................

3 Nella legge di Hooke il parametro E che lega le

tensioni e le ....................................................................................... si definisce

.................................................................................. e la sua unità di misura è

..........................................................................................................................................................

4 Il tratto di diagramma carichi-allungamenti che indica la fase elastica può essere sia rettilineo sia curvilineo.

Vero

Falso

S = 10 mm2

T = ....................................................................

9 In una trave a sezione rettangolare e sottoposta a

flessione semplice, tutte le fibre hanno lo stesso valore

di tensione.

Vero

Falso

10

5 Quale significato hanno i seguenti carichi unitari

dedotti dal diagramma carichi-allungamenti?

1. Rm = .................................................................................................................................

2. ReL = ................................................................................................................................

3. Rp = ................................................................................................................................

6 Definire l’allungamento percentuale.

(max 20 parole).

Il modulo di resistenza a flessione Wf dipende

dalla forma della ....................................................................................... e dalla

posizione dell’....................................................................................... rispetto

cui si calcola.

11

La flessione provoca nella trave, contemporaneamente, sollecitazioni di compressione σc e di trazione σt.

Vero

Falso

........................................................................................................................................................

........................................................................................................................................................

........................................................................................................................................................

7

Si ha ................................................................................................... di taglio

quando la risultante delle ................................................................................

agisce perpendicolarmente al corpo sollecitato e

...................................................................................................... a una sua sezione

..........................................................................................................................................................

12

Nella torsione le sollecitazioni ................................................

σ sono nulle. Sono presenti le sollecitazioni ...............................

τ che aumentano a mano a mano che il punto considerato si ....................................................................... dall’asse neutro.

13

Il modulo di elasticità tangenziale G è uguale ai

2/5 di E.

Vero

Falso

UNITÀ

H3

Conoscenze

Flessione-taglio

Flessione-torsione

Presso-flessione

Il carico di punta

Abilità

Indicare le sollecitazioni

composte

Verificare la resistenza

dei corpi in sicurezza

Valutare la resistenza

delle strutture snelle

CONTeNUTI

H3.1 Sollecitazioni composte

H3.2 Instabilità elastica

H3.3 Criteri di resistenza

dei materiali

H3.4 Esempi di calcolo

19

SOLLECITAZIONI COMPOSTE

E CRITERI DI RESISTENZA

DEI MATERIALI

H3.1 Sollecitazioni composte

Nella realtà ad agire su un particolare meccanico non è quasi mai una

sola sollecitazione semplice, ma almeno due in contemporanea.

Le sollecitazioni composte più frequenti sono:

flessione e taglio, soprattutto nelle travi inflesse;

flessione e torsione, presenti negli alberi di trasmissione;

presso-flessione, caratteristiche nelle colonne.

Flessione e taglio

Se i carichi esterni F provocano contemporaneamente flessione e taglio,

in ogni sezione saranno presenti sia tensioni normali σ, dovute al momento flettente Mf , sia tensioni tangenziali τ dovute alla forza di taglio T.

Si consideri la trave inflessa rappresentata nella figura H3.1a.

S’immagini, adesso, di tagliare la trave in una sezione generica Sx. Tenendo conto che ogni sezione trasmette a quella adiacente una forza e

un momento flettente, si devono sostituire alla parte mancante le azioni

che questa trasmetteva alla parte sinistra al taglio [fig. H3.1b] per conservare l’equilibrio.

F1 = 100 N

F2 = 80 N

A

RA = 87 N

RB = 93 N

Sx

B

X

30

80

x

120

(a)

F2 = 80 N

F1 = 100 N

Txd

RA = 87 N

X

A

Txs

Mxd

RB = 93 N

B

Mxs X

30

z

(c)

x

H3.1 Trave inflessa: a) carichi applicati;

(b)

b) parte sinistra del taglio; c) parte destra del taglio.

20

modulo H Le macchine semplici e la resistenza dei materiali

Considerando l’equilibrio rispetto al punto X, si può

scrivere, applicando le equazioni cardinali:

F = 0;

MX = 0

Dalla figura H3.1b si ottiene:

Tx = RA F1 ; M x = RA x F1z

[H3.1]

In pratica occorre sapere in quale sezione è massimo il

taglio e in quale il momento flettente. Si consideri ancora la figura H3.1a e si calcolino i momenti nelle sezioni in

cui sono applicate le forze con le relazioni espresse dalla

[H3.1], tenendo conto solo della parte sinistra, ai vari punti.

Osservando il diagramma del momento flettente si nota che, convenzionalmente, i valori positivi sono riportati sotto la linea dello zero. Il valore massimo Mmax è

nel punto D. In corrispondenza di questa sezione, nel

diagramma di taglio, T vale 0. A sinistra della sezione,

T è pari a RA mentre a destra T assume un valore inferiore, quindi per questa sezione si pone T = RA.

Con questi valori letti sul diagramma, si possono calcolare le tensioni di flessione e di taglio nelle varie sezioni. Nel caso di flesso-taglio, la tensione tangenziale

non è costante su tutta la sezione, ma presenta un valore massimo sull’asse neutro ed è nullo dove è massima la tensione normale [fig. H3.3], per questo motivo

s’introduce un fattore correttivo a [tab. H3.1].

In tali condizioni si avrà:

MA = MB = 0

pertanto:

x

MC = RA × 40 = 3480 Nmm

x

M D = RA × 90 − F1 × 50 = 2830 Nmm

Per determinare il taglio nei vari punti si sommano le

forze che stanno a sinistra.

Nel punto A esiste solo RA, quindi il taglio passa da 0 a

TA = 87 N, nel tratto AC il taglio rimane costante. Nel

punto C il taglio vale TC = RA - F1 = -13 N e rimane

costante nel tratto CD. Nel punto D si somma F2 e il

taglio vale TD = -13 - F2 = -93 N che rimane costante

nel tratto DB. Nel punto B si somma la reazione RB e il

taglio passa da 87 N a TB = 0.

Svolti questi calcoli è possibile tracciare i diagrammi

della figura H3.2.

τm

τmax

100 N

A

97 N

80 N

87 N

C

D

σmax

30

80

40

B

0

0

H3.3 Diagrammi della tensione σ, della tensione media di taglio τm

e tensione effettiva con il valore massimo τmax.

2830 Nmm

3480 Nmm

Il calcolo delle tensioni si esegue con le seguenti

relazioni:

87

100

87

0

0

− 13

max

=

max

=

80

− 93

H3.2 Diagrammi del momento torcente e del taglio su una trave inflessa.

Mf

Wf

[H3.2]

T

a

S

[H3.3]

Sollecitazioni composte e criteri di resistenza dei materiali unità H3

Tabella H3.1 – Fattore correttivo a per il calcolo della tensione massima di taglio

Quadrata

a=

Rombo

3

2

Rettangolare

a =1,6

a=

È prassi comune sostituire le due tensioni con una

sola, detta tensione ideale σid, che produce sul materiale gli stessi effetti ed è più facilmente confrontabile

con le caratteristiche di resistenza del materiale stesso:

σ id = σ

2

max

+ 3τ

2

max

3

2

a=

Anulare

4

3

a=2

Calcolato il momento flettente massimo nel punto A e

il momento torcente con la [H3.5], si possono ricavare

le tensioni σmax di flessione e τmax di torsione:

max

[H3.4]

=

Mt

;

Wt

max

=

Mf

Wf

Anche in questo caso è opportuno calcolare la tensione ideale che produce gli stessi effetti delle due

tensioni:

Flessione e torsione

Questo tipo di sollecitazione è caratteristica degli alberi rotanti che trasmettono un momento torcente

attraverso ruote dentate o pulegge.

Nel modulo E del primo volume di quest’opera sono

presentate le seguenti relazioni:

N = Mt ;

Circolare

=

2 n

60

[H3.5]

dove N è la potenza espressa in watt, n è il numero di

giri/minuto e Mt indica il momento torcente espresso

in Nm.

Nella figura H3.4a è rappresentato schematicamente

un motore elettrico che trasmette il moto a un utilizzatore attraverso una puleggia.

L’albero può essere rappresentato, convenzionalmente, come una trave incastrata all’estremo A e caricata

all’altro estremo da una forza F dovuta al tiro della

cinghia [fig. H3.4b].

id

=

2

max

+3

2

max

In fase di progetto non si conoscono le dimensioni per cui risulta impossibile calcolare le tensioni. In

questo caso si sostituiscono il momento flettente e il

momento torcente con un ipotetico momento flettente ideale che produce nel materiale gli stessi effetti

dei due momenti che agiscono in contemporanea. Il

valore si calcola con la relazione:

3

M fid = M 2f + Mt2

4

[H3.6]

Nel caso di un albero a sezione circolare piena, in cui

Wf = pd3/32, il diametro d vale:

d= 3

32M fid

[H3.7]

am

F

A

l

F

(a)

(a)

(b)

(b)

H3.4 Rappresentazione dell’albero

di un motore elettrico: a) schematica;

b) convenzionale.

21

modulo H Le macchine semplici e la resistenza dei materiali

Se un solido è compresso, ma la forza F a cui è sottoposto non si trova sul suo asse, la sollecitazione è

allora di presso-flessione [fig. H3.5a].

e

σc

Fa

σf

σf

σf - σc

σf + σc

(a)

Se lo stesso filo fosse piantato nel pavimento e lo

stesso peso lo sollecitasse a compressione, probabilmente si avrebbero problemi di stabilità del carico

[fig. H3.6b].

Quando un solido è sollecitato a compressione e il

rapporto tra la sua altezza e la dimensione minima

della sezione è maggiore di 10, esiste la possibilità che

il solido elastico diventi instabile ed infletta lateralmente: si parla allora di carico di punta.

La situazione di equilibrio instabile si può valutare sia

in fase di progetto sia in fase di verifica con vari criteri;

il più comodo è il metodo ω.

Metodo ω

(b)

H3.5 Solido sottoposto a presso-flessione: a) schema di carico;

b) diagrammi delle tensioni.

Se si indica con e il disassamento della forza rispetto

all’asse neutro, il momento flettente vale:

Questo metodo consiste nell’adoperare l’equazione

della compressione, moltiplicando il carico P per un

coefficiente ω che dipende dalla snellezza del corpo (λ).

L’espressione diventa:

c

M f = Fe

Indicando con S la sezione retta del solido, le tensioni

di flessione e compressione valgono rispettivamente:

Mf

Wf

;

c =

H3.2 Instabilità elastica

λ=

l0

ρmin

[H3.9]

La lunghezza libera d’inflessione l0 di un’asta lunga l

si valuta in base ai seguenti vincoli:

asta

incastrata a un estremo e libera all’altro [fig.

H3.7a], l0 = 2l;

asta incernierata ai due estremi [fig. H3.7b], l0 = l;

asta incastrata a un estremo e incernierata all’altro

[fig. H3.7c], l0 = 0,7l;

asta incastrata ai due estremi [fig. H3.7d], l0 = 0,5l.

l0

l0

l

Si immagini un filo di acciaio con diametro d = 5 mm

e lungo l = 500 mm, pendente dal soffitto, che regge un

peso pari a 100 N. Poiché il peso non è molto elevato, il

filo è in grado di reggerlo senza problemi e si verificherà

la condizione di equilibrio indicata nella figura H3.6a.

[H3.8]

dove P rappresenta il carico [N], S è la sezione resistente [mm2] e ω indica il coefficiente funzione della

snellezza λ che si calcola con la seguente relazione:

F

S

Nella figura H3.5b sono stati tracciati i diagrammi

delle tensioni di compressione, di flessione e il diagramma ottenuto dalla somma vettoriale dei primi

due, rappresentante la tensione totale.

P

S

l0

f

=

=

l0

Presso-flessione

¿5

(a)

(a)

P

500

22

(b)

(c)

H3.6 Solidi snelli:

P

(b)

a) trave stabile sottoposta

a trazione; b) trave instabile

sottoposta a compressione.

H3.7 Lunghezza libera d’inflessione di un’asta caricata di punta.

(d)

Sollecitazioni composte e criteri di resistenza dei materiali unità H3

Nella tabella H3.2 sono indicate le espressioni del raggio d’inerzia minimo ρmin, per alcune sezioni comunemente utilizzate.

Nella tabella H3.3 si possono leggere, a titolo di

esempio, i valori di ω per acciai da costruzione S235,

relativi a profilati semplici cavi, quadri, rettangolari

o tondi.

Tabella H3.2 – Espressioni del raggio d’inezia ρmin

per le sezioni più comuni

Rettangolare

Circolare

H3.3 Criteri di resistenza

dei materiali

Circolare cava

d

h

Sollecitazioni statiche, dinamiche e a fatica

b

ρmin =

D

b

12

ρmin =

Per valutare la capacità di un materiale di resistere alle forze applicate è necessario conoscere come queste

ultime sono applicate.

Quando il carico viene applicato in un tempo lungo, le sollecitazioni sono considerate statiche [fig.

H3.8a]; se il tempo di sollecitazione è molto limitato la

sollecitazione è dinamica [fig. H3.8b].

D

D

4

min =

D 2 +d 2

4

Tabella H3.3 – Valori di ω per acciaio da costruzione S235 (σam = 150 N/mm2)

l

0

1

2

3

4

5

6

7

8

9

l

0

10

20

30

40

50

60

70

80

90

100

110

120

130

140

150

160

170

180

190

200

210

220

230

240

250

1,00

1,00

1,00

1,03

1,06

1,10

1,16

1,22

1,31

1,44

1,61

1,82

2,06

2,34

2,65

2,98

3,34

3,72

4,14

4,58

5,03

5,52

6,03

6,57

7,14

7,73

1,00

1,00

1,01

1,03

1,06

1,11

1,16

1,23

1,32

1,45

1,63

1,84

2,09

2,37

2,68

3,02

3,38

3,76

4,18

4,62

5,08

5,57

6,08

6,63

7,19

1,00

1,00

1,01

1,03

1,07

1,11

1,17

1,24

1,33

1,47

1,65

1,86

2,12

2,40

2,71

3,05

3,41

3,80

4,22

4,67

5,13

5,62

6,14

6,69

7,25

1,00

1,00

1,01

1,04

1,07

1,12

1,17

1,24

1,34

1,48

1,67

1,89

2,14

2,43

2,74

3,08

3,45

3,84

4,27

4,72

5,18

5,67

6,19

6,74

7,31

1,00

1,00

1,01

1,04

1,07

1,12

1,18

1,25

1,36

1,50

1,69

1,91

2,17

2,46

2,78

3,12

3,49

3,88

4,31

4,77

5,22

5,72

6,24

6,79

7,38

1,00

1,00

1,01

1,04

1,08

1,13

1,18

1,26

1,37

1,52

1,71

1,94

2,20

2,49

2,81

3,16

3,53

3,92

4,35

4,81

5,27

5,77

6,30

6,84

7,44

1,00

1,00

1,02

1,05

1,08

1,13

1,19

1,27

1,38

1,53

1,73

1,96

2,22

2,52

2,84

3,19

3,56

3,96

4,40

4,85

5,32

5,82

6,36

6,90

7,50

1,00

1,00

1,02

1,05

1,09

1,14

1,20

1,28

1,40

1,55

1,75

1,99

2,25

2,55

2,88

3,23

3,60

4,01

4,44

4,90

5,37

5,87

6,41

6,96

7,55

1,00

1,00

1,02

1,05

1,09

1,14

1,20

1,29

1,41

1,57

1,77

2,01

2,28

2,58

2,91

3,27

3,64

4,05

4,49

4,94

5,42

5,92

6,46

7,02

7,61

1,00

1,00

1,03

1,06

1,10

1,15

1,21

1,29

1,42

1,59

1,79

2,04

2,31

2,61

2,95

3,30

3,68

4,09

4,53

4,99

5,47

5,98

6,52

7,08

7,67

0

10

20

30

40

50

60

70

80

90

100

110

120

130

140

150

160

170

180

190

200

210

220

230

240

250

23

24

modulo H Le macchine semplici e la resistenza dei materiali

Carichi

Carichi

Se poi il carico varia in intensità e verso (da positivo a

negativo e viceversa) si è in presenza di sollecitazione

a fatica, che è anche la più pericolosa [fig. H3.8c].

Tempo [min]

Tempo [s]

(b)

Carichi

(a)

Affinché un particolare resista senza pericoli alle sollecitazioni esterne, deve essere sottoposto a tensioni

inferiori al carico di resistenza a trazione tali da non

superare il carico di proporzionalità. Si deve, quindi,

determinare una tensione ammissibile per il materiale in esame che, in funzione del tipo di carico, permetta al materiale stesso di lavorare in tutta sicurezza.

La tensione ammissibile si ricava con le relazioni:

~1/10 di secondo

> 2 minuti

carico di resistenza a trazione Rm;

allungamento percentuale A%.

Tempo [s]

σ am =

Rm

;

gR

(c)

H3.8 Tempo e modo di applicazione dei carichi: a) statici; b) dinamici;

c) a fatica.

Se si vogliono determinare le dimensioni di un oggetto sottoposto a un carico si parla di calcolo di

progetto; se sono noti le dimensioni e i carichi applicati e si vuole sapere se l’oggetto potrebbe rompersi o

deformarsi, si parla di calcolo di verifica.

ReL

gS

[H3.10]

La tensione tangenziale ammissibile si assume in funzione della tensione normale σam:

am

(1/1000 ÷ 1) secondi

σ am =

= 0,577

[H3.11]

am

in cui gR e gS indicano i gradi di sicurezza assunti in

base ai materiali e al tipo di carico. La tabella H3.4 riporta i valori dei gradi di sicurezza in relazione al tipo

di carico preso come riferimento.

Per calcolare il grado di sicurezza relativo ai carichi

statici si può prendere come riferimento sia il carico

Rm sia il carico ReL. Se i carichi sono dinamici o a fatica è opportuno prendere come riferimento il solo

carico ReL.

Carichi dinamici

Tensioni ammissibili

Ogni materiale d’interesse industriale possiede caratteristiche meccaniche deducibili dal diagramma

carichi-allungamenti [fig. H2.3] e fornite dai manuali

tecnici; le più importanti sono:

Poiché i carichi dinamici sono più pericolosi di quelli

statici, si devono utilizzare valori del grado di sicurezza gSd più elevati, se con gS si indica il valore letto nella tabella H3.4:

g Sd = 1,5 g S

carico di snervamento ReL (scritto anche Rs);

[H3.12]

Tabella H3.4 – Gradi di sicurezza gR = Rm/σam e gS = ReL/σam per carichi statici

Materiale

Acciaio

Ghisa

Altri materiali metallici

Legname

Stato

gr

gs

Laminati, fucinati

2,3 ÷ 3

1,5 ÷ 2

Getti

3,2 ÷ 4,2

1,8 ÷ 2,5

Getti

7÷9

–

Laminati, fucinati, estrusi

3÷4

2 ÷ 2,6

Getti

4 ÷ 5,2

2 ÷ 2,8

Travi e tavole

8 ÷ 10

–