Manutenzione industriale

con l’uso della termografia.

Guida alle applicazioni.

Indice

1. Rilevamento di collegamenti

elettrici allentati o corrosi

2. Rilevamento di squilibrio

elettrico e sovraccarichi

3. Ispezione di cuscinetti

4. Ispezione di motori elettrici

5. Ispezione di sistemi a

vapore

Rilevamento di collegamenti

1.

elettrici allentati o corrosi

Le immagini termografiche effettuate sui sistemi

elettrici sono in grado di mostrare le condizioni

operative delle apparecchiature installate.

Infatti, sin dall’introduzione della termografia,

Le letture relative ai collegamenti sulla pompa

evaporatore sono superiori di 50° nella fase C.

ovvero da oltre quaranta anni, la principale

applicazione termografica non militare è stata

l’ispezione degli impianti elettrici.

Il motivo per cui la termografia è

così adatta al monitoraggio degli

impianti elettrici è che i componenti

elettrici cominciano a deteriorarsi

subito dopo l’installazione.

Qualunque sia il carico di un

circuito, fattori come vibrazioni,

usura ed età provocano

l’allentamento dei contatti

elettrici, mentre le condizioni

ambientali possono accelerarne

la corrosione. In breve, tutti i

collegamenti elettrici, nel tempo,

vanno incontro a problemi.

Se non vengono individuati e

riparati, tali collegamenti difettosi

sono causa di guasti.

Fortunatamente, un contatto

allentato o corroso aumenta la

resistenza nel punto di

collegamento e poiché un

aumento della resistenza elettrica

provoca un aumento di calore,

tramite un’immagine termica è

possibile rilevare un problema

durante il suo sviluppo, prima

che si trasformi in un guasto a

tutti gli effetti.

L’individuazione e la correzione

dei collegamenti difettosi prima

che si verifichi un guasto,

previene lo sviluppo di incendi

ed eventuali interruzioni

potenzialmente gravi per le attività

produttive, commerciali e

istituzionali. Queste azioni

predittive sono importanti

perché il guasto di un impianto

fondamentale comporta

inevitabilmente un aumento dei

costi, un aggravio di manodopera

e materiali nonchè una riduzione

della produttività, mettendo a

rischio la redditività aziendale, la

sicurezza di dipendenti, utenti e

clienti.

Le argomentazioni riportate di

seguito sono incentrate sull’uso

della termografia per

l’individuazione di problemi

relativi a collegamenti allentati,

eccessivamente tesi o corrosi

negli impianti elettrici, tramite il

confronto delle temperature dei

collegamenti stessi all’interno dei

quadri.

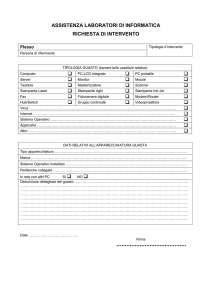

Cosa controllare

Controllare le coperture e mettere

in esercizio l’impianto con almeno

il 40% del carico massimo.

Misurare il carico in modo da

valutare adeguatamente le misure

rispetto alle normali condizioni di

funzionamento. Attenzione: le

coperture dei quadri elettrici

devono essere rimosse soltanto

da personale qualificato

autorizzato utilizzando le

adeguate protezioni personali.

Memorizzare immagini termiche

di tutti i collegamenti con

temperature superiori a quelle di

altri collegamenti simili sottoposti

a carichi simili.

Cosa cercare

In generale, individuare i

collegamenti più caldi degli altri.

Essi presentano un’alta resistenza

probabilmente dovuta

all’allentamento, all’eccessiva

tensione o alla corrosione.

Generalmente (ma non sempre),

le zone calde correlate ai

collegamenti risultano più calde

nel punto di alta resistenza e si

raffreddano man mano che ci si

allontana.

Come osservato, in caso di

ulteriore allentamento o

corrosione, i collegamenti

surriscaldati possono provocare

un guasto e quindi devono essere

sistemati.

La soluzione migliore è creare un

percorso di ispezione regolare

che includa tutti i quadri elettrici

chiave e qualsiasi altro

collegamento ad alto carico, come

dispositivi di azionamento o di

disconnessione, comandi, ecc.

Salvare un’immagine termica di

ciascun collegamento sul

computer e tenere traccia delle

misure nel tempo, utilizzando il

software in dotazione con la

termocamera. In questo modo, si

ottengono immagini di riferimento

che consentiranno di determinare

più facilmente eventuali anomalie

di una zona calda e di verificare

se gli interventi di riparazione

sono stati efficaci.

Cosa indica un

“allarme rosso”

Le apparecchiature in condizioni

tali da costituire un rischio per la

sicurezza dovrebbero essere

riparate con priorità assoluta.

Le linee guida fornite dall’

International Electrical Testing

Association (NETA) suggeriscono

che quando la differenza di

temperatura (ΔT) tra componenti

simili sottoposti a carico simile

supera i 15°C, è necessario

effettuare immediatamente un

intervento di riparazione.

L’associazione NETA raccomanda

di procedere allo stesso modo

anche quando il valore ΔT tra un

componente e la temperatura

ambiente supera i 40°C.

Potenziale costo del guasto

Lasciato irrisolto, il

surriscaldamento di un

collegamento elettrico allentato

o corroso potrebbe causare

l’interruzione di un semplice

fusibile e comportare il fermo

dell’intero processo produttivo.

Quindi, occorrerebbe almeno

mezz’ora per interrompere

l’alimentazione, trovare un

fusibile di ricambio in magazzino

e sostituire il fusibile guasto. Il

costo relativo alla perdita di

produzione varierebbe in base al

tipo di industria e di lavorazione;

tuttavia per alcuni settori,

mezz’ora di perdita produttiva

può comportare costi molto

elevati. Ad esempio, nel settore

delle acciaierie, la perdita

produttiva risultante da inattività

è stata valutata di circa €1.000 al

minuto.

Le letture della temperatura indicano che i collegamenti sulle fasi A e B su questo dispositivo di interruzione

dell’illuminazione principale sono caldi, evidenziano un problema di bilanciamento del carico.

Suggerimento per l’acquisizione delle immagini

L’hardware utilizzato per i collegamenti e i contatti elettrici è spesso lucido e

riflette l’energia a raggi infrarossi emessa da altri oggetti nelle vicinanze;

ciò può interferire con la misura della temperatura e l’acquisizione delle

immagini. Anche un’apparecchiatura molto sporca può compromettere la

precisione delle immagini. Per ovviare a questi inconvenienti, attendere che

l’apparecchiatura non sia sotto tensione e applicare uno strato di colore scuro

non riflettente sulle aree della misurazione. Fare attenzione a non utilizzare

materiali combustibili come carta carbone o nastro in plastica.

Follow-up

I collegamenti surriscaldati

devono essere smontati, puliti,

riparati e rimontati. Se l’anomalia

persiste, è possibile che il problema

non siano i collegamenti, ma

potrebbe essere stato effettuato

un intervento di riparazione

errato. Utilizzare un multimetro,

un multimetro a pinza o un

analizzatore di rete per individuare

altre possibili cause del

surriscaldamento, come una

condizione di sovraccarico o di

squilibrio. Ogniqualvolta viene

individuato un problema tramite

una termocamera, utilizzare il

software correlato per documentare

i risultati in un report, includendo

un’immagine termica e un’immagine

digitale dell’apparecchiatura.

Questo è il modo migliore per

evidenziare i problemi riscontrati

e gli interventi di riparazione

consigliati.

Rilevamento di squilibrio

2.

elettrico e sovraccarichi

Le immagini termiche evidenziano facilmente le

differenze di temperatura nei circuiti elettrici

trifase industriali, rispetto alle normali

condizioni di funzionamento. Attraverso l’analisi

dei gradienti termici delle tre fasi, i tecnici

possono rapidamente individuare le anomalie

Lo squilibrio elettrico può essere

dovuto a diversi tipi di cause:

erogazione dell’alimentazione

difettosa, bassa tensione su una

diramazione o resistenza di

isolamento anomala all’interno

degli avvolgimenti del motore.

Anche un piccolo squilibrio di

tensione può provocare il

deterioramento dei collegamenti,

riducendo la quantità di tensione

fornita. I motori e gli altri carichi

utilizzeranno così un’eccessiva

quantità di corrente, produrranno

una coppia inferiore (con

sollecitazione meccanica

associata) e tenderanno a

guastarsi più velocemente.

Uno squilibrio di grave entità può

provocare l’interruzione di un

fusibile, riducendo il funzionamento

a una sola fase. Nel frattempo, la

corrente non equilibrata tornerà

sul neutro e di conseguenza lo

stabilimento verrà penalizzato

dall’ente erogatore per eccessivo

consumo di elettricità. In pratica,

è di fatto riconosciuto che è

prestazionali su singole diramazioni, dovute a

squilibrio o sovraccarico.

impossibile equilibrare

perfettamente le tensioni nelle tre

fasi. Per aiutare gli operatori delle

apparecchiature a determinare

livelli accettabili di squilibrio,

l’ente NEMA (National Electrical

Manufacturers Association) ha

redatto delle specifiche per

diversi dispositivi. Questi

riferimenti di base sono utili

termini di paragone durante le

operazioni di manutenzione e

diagnosi.

Cosa controllare

Acquisire inizialmente immagini

termiche di tutti i quadri elettrici

e degli altri punti di collegamento

ad alto carico, come dispositivi di

Le letture relative ai collegamenti sulla

pompa evaporatore sono superiori di 50°

azionamento o di blocco comandi,

nella fase 3.

ecc. Qualora vengano riscontrate

temperature più elevate, seguire

quel circuito ed esaminare le

derivazioni e i carichi associati.

Attenzione:

Controllare i quadri e gli altri

Le coperture dei quadri

collegamenti dopo aver rimosso le

elettrici devono essere rimossi

coperture. Sarebbe opportuno

soltanto da personale

controllare i dispositivi elettrici

qualificato autorizzato

quando si trovano in condizioni di

utilizzando le adeguate

completo riscaldamento e stabilità

procedure di protezione

di regime, con almeno il 40% del

personale.

carico tipico. In questo modo, le

misure possono essere

adeguatamente valutate e

confrontate con le normali

un collegamento difettoso o uno

condizioni di funzionamento.

squilibrio di armoniche possono

generare un quadro simile. Per la

Cosa cercare

diagnosi del problema si richiede

Carichi uguali dovrebbero

la misura del carico elettrico.

corrispondere a temperature

Nota: un circuito o una derivazione

uguali. In una situazione di carico

più fredda del normale possono

non equilibrato, le fasi con carico

maggiore risultano più calde delle essere indice di un componente

guasto. Una procedura valida è

altre a causa del calore generato

dalla resistenza. Tuttavia, un carico quella di creare un percorso di

non equilibrato, un sovraccarico,

ispezione regolare che includa tutti

i collegamenti elettrici chiave.

Utilizzando il software in dotazione

con la termocamera, salvare

ciascuna immagine acquisita su un

computer e tenere traccia delle

misure nel tempo. In questo modo,

si ottengono le immagini di

riferimento da confrontare con

immagini successive. Questa

procedura consente di determinare

l’eventuale anomalia di una zona

calda o fredda. Dopo aver eseguito

le operazioni correttive,

l’acquisizione di nuove immagini

consente di determinare se gli

interventi di riparazione sono stati

efficaci.

se utilizzati a livelli di squilibrio

superiori. Per altri tipi di

apparecchiature le percentuali di

squilibrio possono essere diverse.

della linea non deve essere

superiore al 10% del valore

nominale riportato sulla targa.

La tensione tra il neutro e la terra

indica quanto è carico il sistema e

Potenziale costo del guasto consente di rilevare la corrente

Il guasto di un motore è una

armonica. In caso di tensione

conseguenza tipica di uno

neutro-terra superiore al 3% è

squilibrio di tensione. Il costo

necessario effettuare ulteriori

totale include il costo del motore, indagini.

la manodopera richiesta per la

I carichi sono soggetti a variazioni

sostituzione, il costo del prodotto e una fase può improvvisamente

eliminato a causa della

essere inferiore del 5% su una

produzione irregolare, il

diramazione nel caso in cui un

funzionamento della linea e la

carico monofase molto elevato

perdita dei profitti durante il

diventi operativo. I cali di

periodo di inattività della linea.

tensione dovuti a fusibili e

Per la sostituzione di un motore

interruttori possono anche

da 50 hp, si prevede un costo

presentarsi come uno squilibrio a

Cosa indica un

annuale di € 5000, manodopera

livello del motore ed un eccesso

“allarme rosso”

inclusa, nonché 4 ore di inattività di calore nella zona di origine del

La priorità degli interventi di

annuali con una perdita

problema. Prima di supporre di

riparazione dovrebbe essere

economica di € 6000 all’ora.

aver individuato la causa,

innanzitutto stabilita in base alla Costo totale: € 5000 + (4 x €

effettuare un controllo incrociato

sicurezza (ossia intervenendo in

6000) = € 29.000 all’anno

tra le misure rilevate tramite la

primo luogo sulle apparecchiature

termocamera e quelle date da un

che costituiscono un rischio per la Follow-up

multimetro o da un multimetro a

sicurezza), seguita dalla criticità

Quando un’immagine termica

pinza.

delle apparecchiature e dal

indica che un intero conduttore

Né l’alimentatore né i circuiti

gradiente termico rilevato.

risulta più caldo degli altri

derivati devono essere caricati al

Le linee guida dell’ente NETA

componenti appartenenti a un

limite massimo consentito.

(InterNational Electrical Testing

settore di un circuito, è possibile

Le equazioni di carico del circuito

Association) consigliano di

che il conduttore sia più piccolo

devono tener conto delle

intervenire immediatamente

del normale o sovraccarico. Per

armoniche. La soluzione più

quando la differenza di

stabilire qual’è l’ipotesi corretta,

comune al sovraccarico consiste

temperatura (ΔT) tra componenti

controllare la potenza nominale e nel ridistribuire i carichi tra i

simili sottoposti a carichi simili

il carico attuale del conduttore.

circuiti oppure nel gestire il

supera i 15°C oppure quando il

Utilizzare un multimetro, un

sovraccarico quando i carichi si

valore ΔT tra la temperatura di un multimetro a pinza o un

presentano nel corso del

componente elettrico e quella

analizzatore di rete per

processo.

ambientale supera i 40°C.

controllare l’equilibrio e il carico

Grazie al software in dotazione,

Gli standard NEMA (NEMA MG1- della corrente su ciascuna fase.

è possibile documentare ogni

12.45) avvertono di non utilizzare Per quanto riguarda la tensione,

problema sospetto individuato

motori con squilibri di tensione

verificare che non avvengano

con una termocamera in un

superiori all’uno per cento. Infatti, variazioni di tensione a livello

report, includendo un’immagine

l’ente NEMA consiglia di

della protezione e del gruppo di

termica e un’immagine digitale

effettuare il derating dei motori

comando. In generale, la tensione dell’apparecchiatura. Questo è il

modo migliore di evidenziare i

problemi e di suggerire gli

Suggerimento per l’acquisizione delle immagini

interventi di riparazione.

L’uso principale della termografia è quello di individuare le anomalie elettriche e

meccaniche. È possibile che la temperatura di un dispositivo (anche relativa) non

sia sempre l’indicatore migliore di quanto sia prossimo il verificarsi di un guasto.

È necessario considerare anche molti altri fattori, tra cui le variazioni della

temperatura ambiente, i carichi meccanici o elettrici, le indicazioni visive, la

criticità dei componenti, gli storici di componenti simili, le indicazioni ottenute da

altri test, ecc. L’insieme di questi fattori dimostra che la termografia può essere

impiegata efficacemente nell’ambito di un programma di monitoraggio dello stato

complessivo di un’apparecchiatura e di manutenzione predittiva.

3. Ispezione dei cuscinetti

In caso di guasto dei cuscinetti di un motore,

il motore si riscalda e si avvia un processo di

deterioramento della lubrificazione.

Gli avvolgimenti si surriscaldano e il sensore

Molti programmi di manutenzione

predittiva (PdM) impiegano la

termografia per il monitoraggio

delle temperature di

un’apparecchiatura e prevedono

come rilevare ed evitare guasti

dell’apparecchiatura stessa

utilizzando i valori di temperatura

misurati. Attraverso l’impiego

delle termocamere a infrarossi

per l’acquisizione di mappe

bidimensionali delle temperature

dei cuscinetti e della sede del

motore, i tecnici sono in grado di

confrontare le temperature

della temperatura interviene ed arresta il

motore. Nel peggiore dei casi, l’albero si blocca,

il rotore si arresta e il motore si guasta

definitivamente.

operative correnti con i valori

di riferimento e individuare i

potenziali guasti.

relativamente piccoli (ad es. nei

rulli dei trasportatori) utilizzati in

dispositivi a bassa velocità,

fisicamente inaccessibili e

Cosa controllare

pericolosi da raggiungere durante

In generale, l’analisi delle

il funzionamento

vibrazioni è considerata la

dell’apparecchiatura, la

tecnologia PdM migliore per il

termografia è un’ottima

monitoraggio di grossi cuscinetti

alternativa all’analisi delle

che siano accessibili e che girano vibrazioni. Nella maggior parte

e a velocità relativamente

dei casi, è possibile effettuare

elevata, ma può essere effettuata un’indagine termografica con

in modo sicuro solo quando è

l’apparecchio in funzione a

possibile collocare i trasduttori sui distanza di sicurezza.

cuscinetti. Per cuscinetti

L’acquisizione di un’immagine

termografica con una

termocamera portatile richiede

meno tempo rispetto all’analisi

delle vibrazioni.

L’apparecchiatura meccanica deve

essere ispezionata quando si

verifica un surriscaldamento in

condizioni di stabilità di regime e

con carico normale. In questo

modo, è possibile interpretare le

misure come condizioni normali

di funzionamento.

Acquisire un’immagine termica

del cuscinetto da controllare e, se

possibile, acquisire immagini di

cuscinetti della stessa zona che

svolgono la stessa funzione o

simili, ad esempio memorizzare le

immagini di cuscinetti montati

alle stremità opposte di un nastro

trasportatore, dei rulli di una

macchina per la fabbricazione

della carta o di un altro supporto

sullo stesso albero.

Cosa cercare

L’albero e i cuscinetti surriscaldati possono essere indice di guasto dei cuscinetti, scarsa lubrificazione o

disallineamento.

I problemi a livello dei cuscinetti

vengono generalmente individuati

confrontando le temperature di

superficie di cuscinetti simili che

operano in condizioni analoghe.

Le condizioni di surriscaldamento

si presentano come “zone calde”

all’interno di un’immagine a

infrarossi e, generalmente,

vengono rilevate confrontando

apparecchiature simili. Nel

controllo dei cuscinetti di un

motore, questa procedura implica

il confronto delle temperature tra

la testa di motori diversi o tra lo

statore e la testa.

In generale, è opportuno creare

un percorso di ispezione regolare

che includa tutte le

apparecchiature con parti rotanti.

Se esiste già un percorso di

analisi delle vibrazioni, è

possibile aggiungere facilmente

la termografia alle attività di

monitoraggio dei cuscinetti. In

ogni caso, è opportuno salvare

un’immagine termica di ciascun

componente principale

dell’apparecchiatura sul computer

e tenere traccia delle misure nel

tempo, utilizzando il software in

dotazione con la termocamera. In

questo modo, si ottengono

immagini di riferimento con cui

effettuare il confronto.

Questa operazione consente di

determinare l’eventuale anomalia

di una zona calda e di verificare

se gli interventi di riparazione

sono stati efficaci.

Cosa indica un

“allarme rosso”

Le apparecchiature in condizioni

tali da costituire un rischio per la

sicurezza dovrebbero essere

riparate con priorità assoluta.

Inoltre, determinare la necessità

di un intervento su un impianto

per evitare che un cuscinetto

provochi il guasto di un

componente fondamentale

dell’apparecchiatura, è un’attività

che varia caso per caso e che

diventa sempre più semplice con

l’esperienza. Ad esempio, su una

linea difficile da monitorare, un

produttore di auto è passato

dall’analisi delle vibrazioni alla

combinazione di vibrazioni e

termografia per determinare che

le normali temperature operative

dei cuscinetti sulla linea

rientravano in un intervallo

specifico. Oggi un cuscinetto al di

sopra del limite normale di

funzionamento viene considerato

dal personale aziendale addetto

alla termografia, come una

situazione di “allarme”.

Quando si usa la termografia su

cuscinetti che normalmente non

vengono monitorati tramite

analisi delle vibrazioni o anche

durante controlli saltuari, cercare

di uniformarsi alle prescrizioni

delle case costruttrici e stabilire

alcuni criteri di “allarme”, come si

farebbe con altre tecnologie di

monitoraggio. Ad esempio,

potrebbe essere conveniente,

stabilire regole empiriche per i

differenziali di temperatura (ΔT)

per i cuscinetti impiegati su

particolari tipi di apparecchiature

che utilizzano metodi di lubrificazione specifici (ingrassaggio,

bagno di olio, ecc.).

Potenziale costo del guasto

In caso di guasto di un cuscinetto

in un motore, una pompa, un

dispositivo di azionamento o un

altro specifico componente

fondamentale, è possibile

effettuare l’analisi dei costi di

riparazione, manodopera e

dell’eventuale perdita di

produzione. In uno stabilimento

automobilistico, ad esempio, il

guasto di una pompa che si trova

sulla linea di produzione potrebbe

dare luogo a costi superiori a

€ 15.000 per interventi di

riparazione, a € 30.000 al minuto

per perdita di produzione e a

€ 600 al minuto per la

Suggerimento per l’acquisizione delle immagini:

Modificare le protezioni e le coperture delle apparecchiature sui trasportatori e i

componenti di azionamento in modo da rendere possibile l’ispezione dei cuscinetti

e degli accoppiamenti tramite termografia. Considerare l’installazione di uno

sportelletto cernierato o utilizzare una rete metallica al posto del metallo solido.

Nell’effettuare queste modifiche, assicurarsi di non compromettere la sicurezza del

personale.

manodopera. Quindi, vale la pena

mantenere la pompa in perfetta

efficienza.

Follow-up

Tutte le apparecchiature con parti

rotanti generano calore nei punti

di frizione in corrispondenza dei

cuscinetti. La lubrificazione riduce

la frizione e, di conseguenza,

riduce e dissipa il calore. La

termografia consente di

“fotografare” letteralmente questo

processo rivelando lo stato di

usura dei cuscinetti. Quando le

immagini termiche presentano un

cuscinetto surriscaldato, è

necessario creare una procedura

di manutenzione sia per la

sostituzione che per la

lubrificazione del cuscinetto.

L’analisi delle vibrazioni o un’altra

tecnologia PdM può essere d’aiuto

nella scelta del modo in cui

procedere.

Ogniqualvolta viene individuato

un problema tramite una

termocamera, utilizzare il

software correlato per

documentare i risultati in un

report, includendo un’immagine

termica e un’immagine digitale

dell’apparecchiatura. Questo è il

modo migliore per evidenziare i

problemi riscontrati e suggerire

gli interventi di riparazione.

4. Ispezione dei motori elettrici

I motori elettrici sono la spina dorsale

dell’industria. Il Dipartimento dell’energia degli

USA ha stimato che nei soli Stati Uniti esistono

40 milioni di motori impiegati nel settore

industriale e il fatto che tali motori assorbano

il 70% dell’elettricità consumata dalle industrie

ne dimostra l’importanza.

Un programma di prevenzione

dei guasti dispendiosi in uno

stabilimento trarrà grossi

vantaggi dall’introduzione della

termografia come tecnica di

monitoraggio dello stato dei

motori elettrici. Grazie a una

termocamera portatile è possibile

acquisire misure di temperatura a

infrarossi del profilo termico di un

motore sottoforma di un’immagine

bidimensionale.

Le immagini termiche rivelano le

condizioni di funzionamento dei

motori elettrici attraverso la loro

temperatura di superficie. Questo

tipo di monitoraggio è importante

poiché consente di prevenire

malfunzionamenti imprevisti dei

motori negli impianti principali di

processi produttivi, commerciali e

istituzionali. Tali misure

preventive sono importanti

perché il guasto di un impianto

fondamentale comporta

inevitabilmente aumenti dei costi,

un aggravio di manodopera e

materiali, nonchè, la riduzione

della produttività e, se non risolto,

può mettere a rischio la redditività

aziendale, e la sicurezza di

dipendenti, utenti e clienti.

Il corretto funzionamento dei cuscinetti viene

indicato da bassi valori di temperatura.

Ricordare: ogni motore è

progettato per funzionare a una

determinata temperatura interna.

Gli altri componenti non devono

essere necessariamente caldi

quanto l’alloggiamento del motore.

Cosa cercare

Tutti i motori devono riportare la

normale temperatura operativa

sulla targa. Nonostante la

fotocamera a infrarossi non sia in

grado di raggiungere l’interno del

motore, la temperatura della

superficie esterna è un indicatore

della temperatura interna.

L’aumento della temperatura

interna del motore provoca

l’aumento della temperatura

esterna. Quindi, un tecnico di

termografia già esperto di motori

può avvalersi di questa tecnologia

per identificare condizioni, quali

flusso d’aria insufficiente, guasto

imminente dei cuscinetti e

deterioramento dell’isolamento

nel rotore o nello statore di un

motore rilevando la temperatura

all’esterno del motore stesso.

In generale, è opportuno creare

un percorso di ispezione che

includa tutte le combinazioni

principali di motore/dispositivi di

Cosa controllare

azionamento. Quindi, salvare

È preferibile controllare i motori

un’immagine di ciascuna

quando lavorano nelle normali

combinazione sul computer e

condizioni di funzionamento.

tenere traccia delle misurazioni

A differenza di un termometro a

nel tempo. In questo modo, si

infrarossi che rileva la

ottengono le immagini di

temperatura in un singolo punto, riferimento con cui effettuare il

una termocamera è in grado di

confronto, questo consente di

acquisire contemporaneamente le determinare l’eventuale anomalia

temperature in migliaia di punti

di una zona calda e di verificare

diversi, in tutti i componenti

se gli interventi di riparazione

principali: motore, accoppiamento sono stati efficaci.

dell’albero, cuscinetti del motore

e dell’albero di trasmissione.

Cosa indica un

“allarme rosso”

Potenziale costo del guasto

delle griglie di aspirazione.

In caso di un motore specifico, è

Programmare una pulizia

Le apparecchiature in condizioni

possibile effettuare un’analisi in

completa del motore durante il

tali da costituire un rischio per la base al costo del motore, al tempo

successivo spegnimento

sicurezza dovrebbero essere

di inattività medio di una linea di

pianificato dell’impianto.

riparate con priorità assoluta.

produzione a seguito del guasto

b. Squilibrio di tensione o

Inoltre, tenere presente che

di un motore, alla manodopera

sovraccarico. La causa più

ciascun motore ha una

richiesta per sostituire il motore, ecc.

comune, un collegamento ad

temperatura operativa massima,

Senza dubbio, le perdite di

alta resistenza nel gruppo di

generalmente riportata sulla

produttività dovute al tempo di

comando, nel dispositivo di

targa, che rappresenta il valore di inattività variano in base al tipo

distacco o nella cassetta di

temperatura massimo consentito

di industria. Ad esempio, la

giunzione del motore, può

al di sopra della temperatura

perdita di produzione derivante

essere generalmente

ambiente (la maggior parte dei

da una macchina di fabbricazione

individuata tramite

motori è progettata per il

per la carta può essere pari a

un’ispezione termografica e

funzionamento a una temperatura € 3.000 all’ora, mentre nel caso

confermata utilizzando un

ambiente non superiore a 40°C).

di un’acciaieria la perdita può

multimetro, un multimetro a

In generale, ogni aumento di 10°C ammontare a € 1.000 al minuto.

pinza o un analizzatore di rete.

al di sopra della temperatura

c. Guasto imminente di un

nominale, dimezza la durata del

Follow-up

cuscinetto. Quando le

motore.

Se si sospetta un

immagini termiche indicano il

La pianificazione di regolari

surriscaldamento dovuto a una

surriscaldamento di un

ispezioni dei motori elettrici

delle condizioni riportate di

cuscinetto creare una

consente di identificare i motori

seguito, procedere come indicato:

procedura di manutenzione per

che iniziano a surriscaldarsi.

a. Flusso d’aria insufficiente.

sostituire o lubrificare il

Un’immagine termica iniziale è

Se è possibile spegnere

cuscinetto. Sebbene sia

sufficiente per rilevare l’eventuale

temporaneamente il motore

piuttosto costosa e richieda

aumento di temperatura di un

senza compromettere l’attività

l’intervento di un esperto,

motore rispetto a un altro motore

dell’impianto, tenere spento il

l’analisi delle vibrazioni spesso

che svolge le stesse funzioni.

motore per un periodo

risulta utile nella scelta del

sufficientemente lungo per

modo in cui procedere.

consentire la rapida pulizia

d. Deterioramento

dell’isolamento. Il tester

d’isolamento consente di

testare gli avvolgimenti di un

motore. Se l’isolamento

presenta segni di

deterioramento, provvedere

quanto prima alla sostituzione

del motore.

e. Disallineamento dell’albero.

Nella maggior parte dei casi,

l’analisi delle vibrazioni è in

Questa immagine termica presenta un motore freddo (sinistra) e una trasmissione calda (destra) con

un’anomalia relativa a una zona particolarmente calda segnalata dal colore bianco..

grado di confermare un

accoppiamento fuori

allineamento. Se è possibile

spegnere temporaneamente il

Suggerimento per l’acquisizione delle immagini:

motore, utilizzare i comparatori

Talvolta può risultare difficile ottenere una visione diretta del componente che si

a quadrante dei dispositivi di

desidera ispezionare, come un motore o un componente della trasmissione

allineamento laser per

montato in alto, nella parte superiore di una macchina. In questo caso, provare a

effettuare le correzioni.

usare uno specchio termico per vedere il riflesso del componente (un foglio di

Ogniqualvolta viene individuato un

alluminio di 3 mm di spessore può essere l’ideale).

problema tramite una termocamera,

Prestando la dovuta attenzione, introdurlo temporaneamente o montarlo

utilizzare il software correlato per

permanentemente in una posizione che favorisce l’ispezione dei componenti.

documentare i risultati in un

L’alluminio non deve essere troppo lucido per risultare efficace. Tuttavia, se si sta

report, includendo un’immagine

tentando di ottenere letture di temperatura reali (in opposizione a quelle

termica e un’immagine digitale

comparative), è necessario sapere come “caratterizzare” lo specchio e regolare

dell’apparecchiatura. Questo è il

le letture di emissività di conseguenza. Per far sì che questa tecnica funzioni, la

modo migliore per evidenziare i

superficie dello specchio deve essere pulita poiché la presenza di tracce oleose e/o

problemi riscontrati e suggerire gli

patine può alterare le proprietà riflettenti dello specchio.

interventi di riparazione.

Processo:

5.

ispezione dei sistemi a vapore

Secondo il Dipartimento dell’energia degli Stati

Uniti (DOE), più del 45% di tutto il carburante

utilizzato dalle industrie americane viene

consumato per produrre vapore. “Il vapore viene

utilizzato per il riscaldamento delle materie

prime e il trattamento dei prodotti semilavorati.

In generale, il vapore è un mezzo

molto efficiente per trasportare

l’energia termica poiché la

quantità di calore latente

richiesta per produrre vapore

dall’acqua è abbastanza grande e

il vapore viene facilmente

spostato negli impianti con

tubazioni pressurizzate in grado

di rilasciare l’energia a costi

accettabili. Quando il vapore

raggiunge il punto di utilizzo e

Inoltre, viene anche utilizzato come sorgente

di alimentazione per le apparecchiature, per

riscaldare gli edifici e generare elettricità. Ma il

vapore non è esente da costi. Ogni anno vengono

spesi miliardi di euro per alimentare le caldaie

di generazione del vapore”.

rilascia il suo calore latente

nell’ambiente o in un processo, si

condensa in acqua che viene poi

ricondotta nella caldaia dove

viene nuovamente trasformata in

vapore.

Esistono diverse tecnologie di

monitoraggio dei sistemi a vapore

utili a determinarne lo stato di

funzionamento. Tra queste

tecnologie vi è la termografia a

raggi infrarossi (IR). I tecnici

addetti utilizzano le immagini

termiche per ottenere immagini

bidimensionali delle temperature

di superficie delle

apparecchiature e delle strutture.

Le immagini termiche dei sistemi

a vapore rivelano le temperature

comparative dei componenti dei

sistemi e, di conseguenza,

indicano quanto sia efficace ed

efficiente il funzionamento dei

componenti dei sistemi a vapore.

Cosa controllare

L’uso di una combinazione di

ispezioni tramite ultrasuoni e

termografia migliora notevolmente

la diagnosi dei problemi dei

sistemi a vapore. Controllare tutti

gli scaricatori di condensa e le

linee di trasmissione del vapore,

In caso di corretto funzionamento, come mostrato in questo esempio, le immagini termiche degli scaricatori

di condensa devono mostrare un brusco cambiamento di temperatura.

incluse tutte le linee sotterranee.

Inoltre, effettuare la scansione

degli scambiatori di calore, delle

caldaie e delle apparecchiature a

vapore. In breve, esaminare con

una termocamera tutti i

componenti del sistema a vapore.

Cosa cercare

Gli scaricatori di condensa sono

valvole progettate per rimuovere

la condensa e l’aria dal sistema.

Durante le ispezioni, effettuare

test termici e ultrasonici per

individuare gli scaricatori di

condensa guasti e un loro

eventuale difetto di apertura o

chiusura.

In generale, se un’immagine

termica presenta un’elevata

temperatura di ingresso e una

bassa temperatura di uscita

(< 100°C), è indice che lo

scaricatore sta funzionando

correttamente. Se la temperatura

di ingresso è notevolmente

inferiore rispetto alla temperatura

del sistema, è indice che il vapore

non raggiunge lo scaricatore.

Verificare la presenza di un

problema a monte (una valvola

chiusa, un tubo ostruito, ecc.).

Se le temperature di ingresso e

uscita risultano uguali, è

probabile che lo scaricatore non

si sia aperto e che stia “soffiando

vapore” nella linea della condensa.

In questo caso il sistema continua

a funzionare ma con una grande

dispersione energetica. Basse

temperature di ingresso e uscita

indicano che lo scaricatore non si

chiude e la condensa sta

riempiendo lo scaricatore e la

linea di ingresso.

In caso di corretto funzionamento, come mostrato in questo esempio, le immagini termiche degli scaricatori

di condensa devono mostrare un brusco cambiamento di temperatura.

Mentre il sistema è operativo,

utilizzare una termocamera anche

per eseguire la scansione di:

linee di trasmissione del vapore

per rilevare la presenza di

ostruzioni, valvole chiuse e

perdite nelle linee di vapore

sotterranee; scambiatori di

calore per rilevare la presenza di

ostruzioni; caldaie, in modo

particolare i refrattari e

l’isolamento; apparecchiatura a

vapore per rilevare la presenza di

anomalie e riparazioni recenti

per confermarne l’efficacia.

Una buona soluzione è quella di

creare un percorso di ispezione

che includa tutti i componenti

chiave dei sistemi a vapore nello

stabilimento e ispezionare tutti gli

scaricatori almeno una volta

l’anno. Gli scaricatori più grandi o

quelli principali dovrebbero

essere ispezionati più spesso,

poiché tendono a guastarsi più

facilmente. Nel tempo questa

procedura consente di

determinare l’eventuale anomalia

di una zona calda o relativamente

fredda e di verificare se gli

interventi di riparazione sono

stati efficaci.

Cosa indica un

“allarme rosso”

sarà di circa € 3.000 all’anno.

Se nello stabilimento non è stata

effettuata alcuna manutenzione

sugli

scaricatori di condensa da 3 a

5 anni, si presume che il 15-30%

degli scaricatori siano guasti.

Quindi, se il sistema è dotato di

60 scaricatori di medie

dimensioni, è possibile che le

perdite annuali da sfiato (blowby) siano comprese tra

€ 27.000 e € 54.000.

Follow-up

Per il controllo delle prestazioni

degli scaricatori di condensa, le

tecniche principali da utilizzare

sono quelle “visive, acustiche e

termiche”. L’implementazione di

un programma di ispezioni annuali

degli scaricatori di condensa e

delle apparecchiature associate

tramite infrarossi ridurrà

probabilmente le perdite di vapore

del 50-75%.

Un approccio ragionevole a un

Potenziale costo del guasto programma di gestione dei sistemi

Il costo per uno stabilimento in

a vapore è la determinazione delle

cui si blocca completamente il

priorità di riparazione in base alla

sistema a vapore, varia in base al sicurezza, alla perdita di vapore/

tipo di industria.

energia e al potenziale impatto

Tra le industrie che utilizzano

sulla perdita di produzione e sulla

principalmente il vapore vi sono

qualità.

le industrie chimiche, le industrie Ogniqualvolta viene individuato

alimentari e delle bevande e le

un problema tramite una

industrie farmaceutiche.

termocamera, utilizzare il software

L’ammontare del costo dei tempi

correlato per documentare i

di inattività per queste industrie è risultati in un report, includendo

compreso tra € 700.000 e

un’immagine termica e

€ 1.100.000 all’ora.

un’immagine digitale

Da un altro punto di vista, in un

dell’apparecchiatura. Questo è il

sistema a vapore da 7 bar, se si

modo migliore per evidenziare i

verifica un problema di apertura

problemi riscontrati e gli interventi

di uno scaricatore di medie

di riparazione.

dimensioni, la perdita economica

Il vapore è molto caldo e spesso

viene trasmesso ad alta

pressione, quindi qualsiasi

condizione che costituisce un

rischio per la sicurezza deve

essere risolta con priorità

assoluta. In molte situazioni, la

successione nella soluzione dei

problemi può incidere sulle

capacità produttive.

Suggerimento per report:

Sul modulo del report, lasciare uno spazio vuoto per la programmazione di

un’ispezione di follow-up, ad esempio chiamandolo “termogramma” o

inserendo una data effettiva. Pianificare il lavoro in modo da effettuare

un’ispezione di follow-up subito dopo l’esecuzione degli interventi di

riparazione. Alcuni tecnici di termografia dedicano l’ultimo venerdì del mese a

questo tipo di attività. Ciò offre la possibilità di confermare l’efficacia della

riparazione e di motivare i tecnici addetti alla riparazione. Cosa più importante,

consente di scoprire la vera causa del problema e individuare i componenti

danneggiati. Questa procedura è fondamentale per la crescita a lungo termine

dei tecnici di termografia.

Termocamere

Fluke Serie Ti

Le termocamere Fluke Serie Ti rappresentano

una svolta nel campo della termografia e

facilitano la diffusione di questa potente

tecnologia. Progettate per le applicazioni

industriali, questi prodotti mettono la

Funzioni termografiche a

portata di mano

Facili da utilizzare, grazie alla

funzione “punta e scatta”

eseguibile con una sola mano

e all’intuitiva guida a video,

le termocamere Serie Ti non

richiedono un training speciale

per ottenere misure precise.

È sufficiente puntare il bersaglio,

mettere a fuoco lo strumento e

l’intervallo di temperatura viene

regolato automaticamente per

presentare un’immagine nitida.

Quando si aziona il meccanismo

di attivazione, l’immagine e la

misura associata vengono salvate

contemporaneamente in memoria.

termografia a disposizione del personale

di assistenza e manutenzione che conosce

perfettamente le esigenze dello stabilimento

e dei macchinari degli impianti.

Robusti e affidabili

Fluke è in grado di offrire una

delle più vaste gamme di

strumenti per test elettrici e

diagnostici e le termocamere

della Serie Ti fanno da

complemento. Come tutti gli altri

strumenti Fluke, sono dei prodotti

affidabili, solidi e realizzati per

resistere alle difficili condizioni di

lavoro degli ambienti industriali.

Fluke. Keeping your world

up and running.

Fluke Italia s.r.l.

Viale Lombardia, 218

20047 Brugherio (Mi)

tel. 039.28973.1 - fax 039.2873556

e-mail: [email protected]

Web: www.fluke.it

© Copyright 2005, Fluke Corporation.

All rights reserved.

Printed in the Netherlands 09/05

Data subject to alteration without notice.

Pub_ID: 10999-ita