Autorizzazione Integrata Ambientale

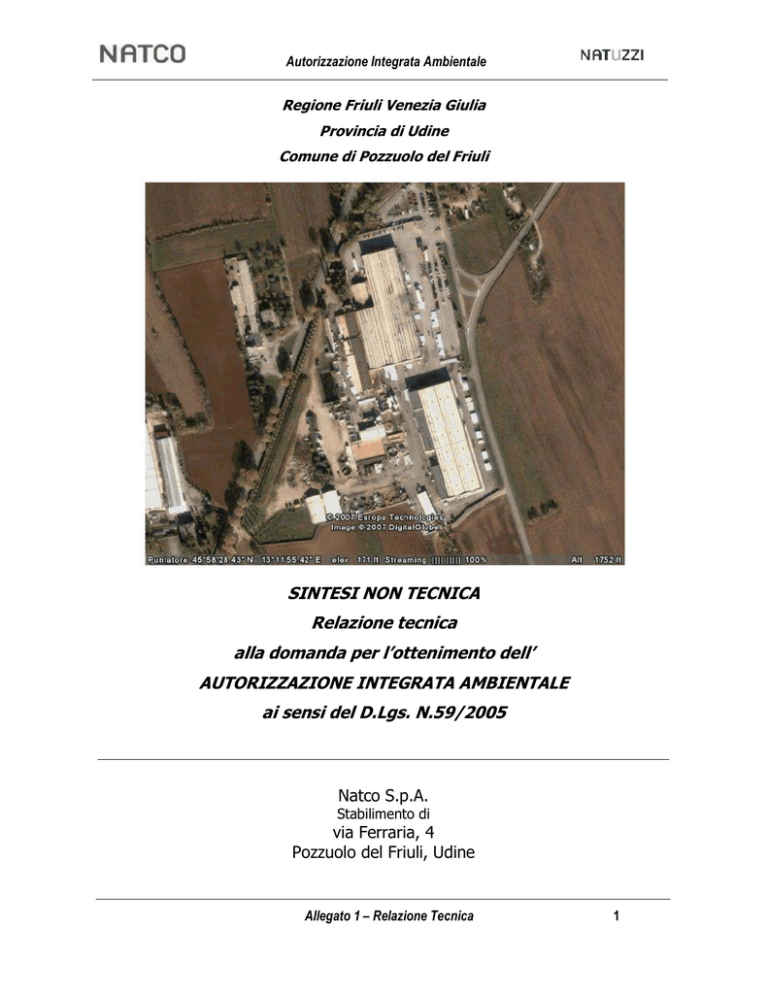

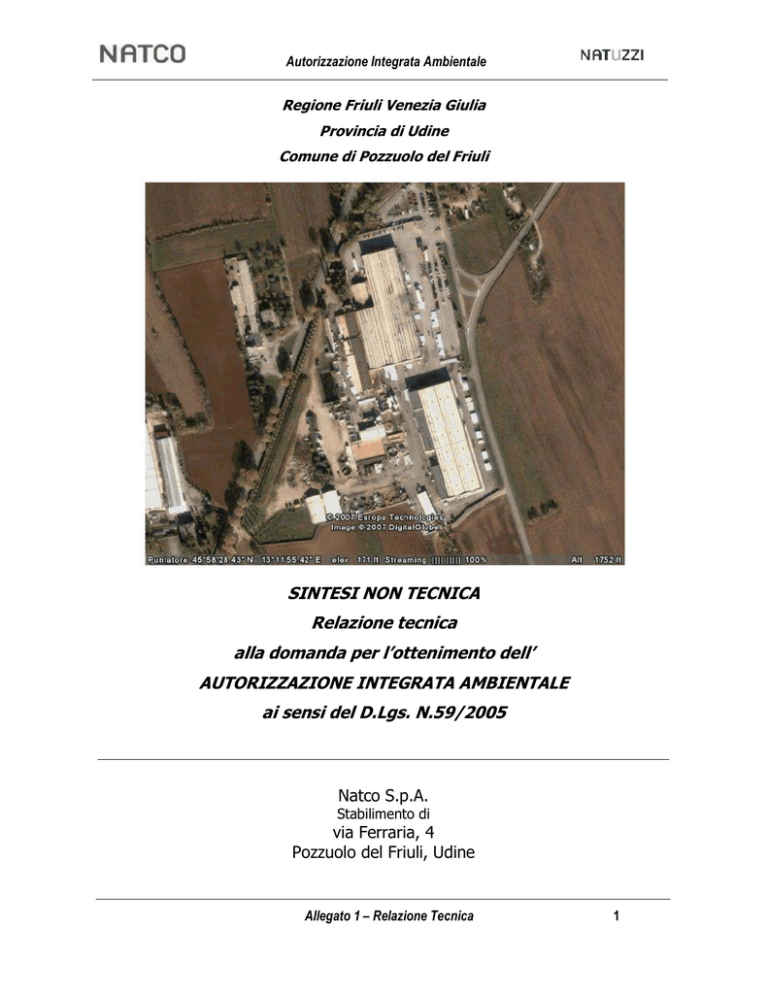

Regione Friuli Venezia Giulia

Provincia di Udine

Comune di Pozzuolo del Friuli

SINTESI NON TECNICA

Relazione tecnica

alla domanda per l’ottenimento dell’

AUTORIZZAZIONE INTEGRATA AMBIENTALE

ai sensi del D.Lgs. N.59/2005

Natco S.p.A.

Stabilimento di

via Ferraria, 4

Pozzuolo del Friuli, Udine

Allegato 1 – Relazione Tecnica

1

Autorizzazione Integrata Ambientale

ALLEGATO 1

RELAZIONE TECNICA

INDICE

Premessa ............................................................................................................................... 3

1. Inquadramento urbanistico e territoriale dell'impianto IPPC .................................................... 4

2. Cicli produttivi .................................................................................................................. 15

2.1. Attività produttive ....................................................................................................... 16

3. Energia ............................................................................................................................ 33

3.1 Produzione di energia................................................................................................... 34

3.2. Consumo di energia .................................................................................................... 34

4. Emissioni.......................................................................................................................... 37

4.1

4.2

4.3

4.4

Emissioni in atmosfera ................................................................................................. 38

Scarichi idrici ............................................................................................................... 40

Emissioni sonore.......................................................................................................... 43

Rifiuti e deiezioni animali .............................................................................................. 44

5. Sistemi di abbattimento/contenimento................................................................................ 49

6. Bonifiche ambientali.......................................................................................................... 79

7. Stabilimenti a rischio di incidente rilevante .......................................................................... 80

8. Valutazione integrata dell'inquinamento .............................................................................. 81

8.1 Valutazione integrata dell'inquinamento, dei consumi energetici e degli interventi di riduzione

integrata .......................................................................................................................... 82

9. Codici di riferimento per sistemi di abbattimento, combustibili e coefficienti di emissione di CO2

da utilizzarsi nelle schede riassuntive ................................................................................... 94

9.1. Nomenclatura e codifica dei sistemi di abbattimento delle emissioni in atmosfera ............. 95

SCHEDE RIASSUNTIVE.......................................................................................................... 96

Allegato 1 – Relazione Tecnica

2

Autorizzazione Integrata Ambientale

PREMESSA

La presente relazione costituisce l’allegato 1 alla domanda ai fini del rilascio dell’autorizzazione

integrata ambientale ai sensi del D.Lgs. 59/2005.

Crescere e migliorarsi senza mai perdere di vista il rispetto dell’ambiente e l’integrazione con il

territorio. E’ la filosofia che caratterizza la Natco S.p.A. di Pozzuolo del Friuli (UD), tra le poche

concerie per arredamento al mondo – si contano sulle dita di una mano - ad aver conseguito la

certificazione ambientale ISO 14001.

L’azienda friulana – 16 mila metri quadrati di superficie coperta, 258 dipendenti, (246 a Pozzuolo e

12 a Montebello Vicentino), riconcia e rifinisce le pelli per la “casa madre”, ovvero il Gruppo

Natuzzi di Santeramo in Colle (Ba), che la acquistò nel 1990.

Dal 1990 ad oggi il Gruppo Natuzzi ha creduto nel Friuli, una delle zone storiche in Italia per le

concerie, investendo oltre 30 milioni di euro.

L’azienda rientra nella definizione di cui al punto:

…..omissis…..

6.7. Impianti per il trattamento di superficie di materie, oggetti o prodotti utilizzando solventi organici, in

particolare per apprettare, stampare, spalmare, sgrassare, impermeabilizzare, incollare, verniciare, pulire

o impregnare,

con una capacità di consumo di solvente superiore a 150 kg

all'ora o a 200 tonnellate all'anno.

per i quali la scadenza per la presentazione della domanda è fissata per il 31 marzo 2007 in virtù

della CAPACITA’ di consumo di solvente superiore a 150 kg all’ora.

In realtà l’azienda oggi grazie alla scelta di lavorare prevalentemente con composti a base

acquosa non raggiunge tale l’effettivo consumo.

Allegato 1 – Relazione Tecnica

3

Autorizzazione Integrata Ambientale

1. INQUADRAMENTO URBANISTICO

DELL'IMPIANTO IPPC

Allegato 1 – Relazione Tecnica

E TERRITORIALE

4

Autorizzazione Integrata Ambientale

1.1.

Inquadraramento urbanistico.

1.1.1. Inquadramento geologico del Comune di Pozzuolo del Friuli.

Pozzuolo del Friuli è un comune di 6.558 abitanti in provincia di Udine, a 10 km a sud-sud-ovest di

Udine. Confina a nord-ovest con il comune di Basiliano, a nord con i comuni di Campoformido e

Udine, ad est con il comune di Pavia di Udine, a sud con il comune di Mortegliano e ad ovest con il

comune di Lestizza.

Attraversato dal Torrente Cormòr, si estende su un'area centrale dell'Alta Pianura Friulana e, oltre

al capoluogo, comprende le frazioni di Cargnacco, Carpeneto, Sammardenchia, Terenzano e

Zugliano.

La Società Natco S.p.A. è una società che effettua la lavorazione e tintura di pelli già conciate

provenienti da tutto il mondo e prevalentemente dal sud America.

Lo stabilimento della Natco S.p.A. sorge all'interno di un lotto della zona industriale-artigianale

del territorio comunale di Pozzuolo del Friuli in via Ferraria, 4.

Allegato 1 – Relazione Tecnica

5

Autorizzazione Integrata Ambientale

1.1.2 Dati catastali del complesso

Sede direzionale ed operativa.

Nella tabella sottostante si riporta il dettaglio delle dimensioni e destinazioni d’uso delle diverse

aree.

Raffronto Superfici

DESCRIZIONE

N.O.

Superfici

stato di fatto

1 SUPERFICI COPERTE

17.955,37

2 TETTOIE

2.094,33

A TOTALE SUPERFICI COPERTE

20.049,70

3 IMPIANTI

3.062,31

4 DEPOSITI SU PIAZZALI PAVIMENTATI

2.347,68

5 VIABILITA'

28.723,72

6 PARCHEGGI

6.000,01

7 VERDE

12.062,71

8 AREE RESIDUALI INTERNE

0

TOT SUP. SCOPERTE INTERNE AL

LOTTO

SUPERFICIE COMPLESSIVA

C

RECINTATA

B

52.196,38

72.246,08

9 AREE RESIDUALI ESTERNE

3.443,92

C

75.690

D

TOTALE

SUPERFICIE CATASTALE DI

PROPRIETA'

75.690

Il PURG ha destinato l’area ad uso industriale-artigianale esistente ZONA D3 prevedendo nella

variante in corso di approvazione l’estensione a zona D2/2 anche le aree poste al confine sud del

sito in esame.

Allegato 1 – Relazione Tecnica

6

Autorizzazione Integrata Ambientale

L’area destinata alle lavorazioni, si sviluppa in due corpi principali denominati:

•

Nucleo storico (vecchio stabilimento)

•

Lavorazioni a secco.

Il nucleo storico, a partire dal gennaio 2004 sino alla primavera 2005, è stato oggetto di:

•

ristrutturazione

•

ampliamento

•

ammodernamento-rinnovamento tecnologico.

Il nucleo storico si sviluppa in:

•

alcuni capannoni tra loro affiancati e direttamente comunicanti destinati alla produzione in

senso stretto;

•

una ristretta area in testa al capannone centrale disposta su due piani adibiti ad uffici,

spogliatoi, infermeria, laboratorio e altri servizi collegati alla produzione;

•

una zona in coda allo stabilimento coperta con tettoie destinate ad uso deposito di parti di

ricambio di impianti ed impianti ausiliari veri e propri (locali per filtropresse).

Le lavorazioni a secco presentano viceversa le seguenti caratteristiche:

•

un capannone destinato alla produzione in senso stretto, alcuni locali tecnici e di servizio a

supporto dello stesso e dell’intero complesso produttivo.

1.1.2 Zonizzazione territoriale e classificazione acustica del sito.

Il PURG ha destinato l’area ad uso industriale-artigianale esistente ZONA D3 prevedendo nella

variante in corso di approvazione l’estensione a zona D2/2 anche le aree poste al confine sud del

sito in esame.

1.1.3 Descrizione di massima dello stato del sito di ubicazione dell'impianto;

Lo stabilimento dista oltre 600 mt. dal centro abitato più vicino e viene a trovarsi in un ambito di

campagna in presenza di case isolate a partire dalla distanza di 100m e di un centro commerciale

in prossimità del confine sud.

Allegato 1 – Relazione Tecnica

7

Autorizzazione Integrata Ambientale

1.1.4 Presenza, nel raggio di ricaduta delle principali emissioni inquinanti, entro 1km

dal perimetro dell'impianto, di:

TIPOLOGIA

BREVE DESCRIZIONE

Attività produttive

Molinaro

Autosalone

Rivendita per edilizia

Centro commerciale

Case di civile abitazione

Si

Scuole, ospedali, etc.

No

Impianti sportivi e/o ricreativi

No

Infrastrutture di grande comunicazione

Strada statale 353

Opere di presa idrica destinate al consumo umano

No

Corsi d'acqua, laghi, mare, etc.

No

Riserve naturali, parchi, zone agricole

Zone agricole a sud sud-est

Pubblica fognatura

Assente

Metanodotti, gasdotti, acquedotti, oleodotti

No

Elettrodotti di potenza maggiore o uguale a 15 kW Tralicci a confine

Altro (specificare)

1.1.5 Relativamente al Comune/i di ubicazione dell'impianto IPPC, indicare l'eventuale

inserimento in specifici piani regionali, provinciali o di bacino o di risanamento

ambientale.

Non ci risulta l’inserimento di Pozzuolo in tali piani.

Allegato 1 – Relazione Tecnica

8

Autorizzazione Integrata Ambientale

2. CICLI PRODUTTIVI

Allegato 1 – Relazione Tecnica

9

Autorizzazione Integrata Ambientale

2.1. Attività produttive.

2.1.1 Evoluzione nel tempo del complesso produttivo.

L’attività di lavorazione delle pelli inizia nel 1968 ad opera della SACCAVINI ANDREA, in uno stabile

preesistente destinato alla produzione di manufatti in cemento.

Nel 1969 la proprietà passa alla FINANZIARIA IMMOBILIARE UDINESE S.p.A.

La gestione è affidata alla CONCERIA ZULIANI GERMANO. Nello stabilimento si eseguono

lavorazioni meccaniche e ad umido delle pelli conto proprio e conto terzi.

La

CONCERIA

ZULIANI

GERMANO

in

data

10/10/1975

acquistava

dalla

FINANZIARIA

IMMOBILIARE UDINESE S.p.A. lo stabilimento da gerente ne diveniva proprietario.

Il 13/03/76 la CONCERIA ZULIANI GERMANO assume la denominazione CONCERIA ZULIANI S.p.A.

La CONCERIA ZULIANI S.p.A. in data 30/11/1987 varia la propria denominazione in CORIF S.p.A.

Conceria Rifinizione Friulana.

Il 03/08/1990 la CORIF S.p.A. cede lo stabilimento al gruppo INDUSTRIE NATUZZI S.p.A., e varia

la ragione sociale in NATUZZI COGOLO S.p.A.

La NATUZZI COGOLO S.p.A. varia la ragione sociale in NATCO S.p.A. il 01/07/1996.

Sviluppo del sito industriale

In origine lo stabilimento consisteva in un capannone originario e da una serie di costruzioni a

vario uso.

Nel capannone si effettuava le lavorazioni meccaniche sulle pelli bovine e le operazioni di concia al

cromo e vegetale di pellame fresco o salato, e di tintura. Le lavorazioni riguardavano pellame

bovino destinato al settore della calzatura.

Nell’attuale zona “sperimentale tintura” sorgevano gli uffici amministrativi.

Le costruzioni lato SS 353 (detta Via IV° Genova) erano adibite a mensa, spogliatoio, deposito

prodotti chimici e officina.

L’accesso allo stabilimento avveniva attraverso un portone posto in Via IV° Genova, ossia dalla già

citata strada statale.

Le pelli erano stoccate nei pressi dell’attuale zona depurazione.

L’impianto di depurazione acque era situato all’incirca nella zona occupata attualmente, ed era

costituita da un impianto di lagunaggio.

L’acqua per i servizi tecnologici era ed è derivata da un pozzo autonomo. L’acqua calda era fornita

grazie ad una caldaia ad olio combustibile.

Nel 1980 viene adeguato l’impianto di depurazione. Viene costruito un reattore con impianto

d’abbattimento fumi, ed individuata una zona di cisterne di stoccaggio per acido solforico,

Allegato 1 – Relazione Tecnica

10

Autorizzazione Integrata Ambientale

bicromato di potassio e glucosio. Una zona di filtropresse per i fanghi di depurazione completano il

ciclo di trattamento interno delle acque reflue.

Viene inoltre attrezzata la zona per lo stoccaggio dei rifiuti.

Nel 1982 viene ampliato lo stabilimento con la costruzione di un nuovo capannone destinato ad

ospitare le fasi meccaniche di scarnatura, spaccatura, retorsatura, asciugaggio sottovuoto,

pressatura e rasatura.

Il capannone viene completamente occupato dall’impianto di concia e tintura con relativi bottali,

nelle strutture adiacenti viene eseguita la pesatura dei prodotti chimici.

Viene potenziata la caldaia per la fornitura d’acqua calda.

Alcun anni dopo nell’attuale zona scelta pelli W.B. vengono messe in opera le prime macchine a

tingere tipo “Coretan”, con azionamento pilotato da scheda perforata, e con riduzione dei consumi

d’acqua e prodotti chimici rispetto ai bottali di legno.

Nel 1986 si affianca alla produzione di pellame per calzatura il settore interni per automobili.

L’ingresso e le altre strutture non subiscono mutazioni fino al 1989.

Nel 1989 viene realizzato un nuovo capannone dove viene trasferito lo stabilimento Corif di

Campeglio di Faedis. Il capannone è destinato agli impianti di rifinizione del pellame e magazzino

spedizioni.

Vengono trasferiti gli uffici amministrativi e l’ingresso viene spostato in una via laterale, Via

Ferraria, di conseguenza l’ingresso sulla statale viene chiuso.

Con l’arrivo delle linee di verniciatura viene costruita un apposita cabina compressori per l’aria, e

vengono installati degli abbattitori a ciclone ad acqua per i fumi delle cabine di verniciatura.

Nella stessa zona viene costruita una nuova pesa a ponte che sostituisce quella adiacente

all’ingresso di Via IV° Genova.

L’impianto di depurazione ha subito ulteriori adeguamenti all’aumento di produzione.

Con l’ingresso del gruppo Natuzzi nel ‘90, si cessa la produzione di pellame per calzatura e interni

automobili e si passa integralmente alla produzione di pellame per arredamento.

Nel 1992 cessano le lavorazioni di riviera ossia la concia delle pelli. Viene cosi a mancare una

buona parte del carico inquinante, vengono eliminati i bagni di fine calcinaio (C.O.D. 80.000), lo

stoccaggio di carniccio (odore di putrefazione) e tutte le conseguenti emissioni in atmosfera.

Non vengono più movimentate le pelli fresche, ma solo conciate al cromo detto “wet blu”.

Viene costruita la nuova cabina elettrica.

L’anno seguente nel 1994 viene costruita una vasca d’omogeneizzazione per l’impianto di

depurazione.

Allegato 1 – Relazione Tecnica

11

Autorizzazione Integrata Ambientale

Viene inoltre sostituita la caldaia ad olio combustibile con due a metano, per una potenza

complessiva superiore.

Questo in quanto viene rinnovato l’impianto di riconcia e tintura con macchine a tingere

automatiche tipo Unimatic e Tipo Coretan, che ottimizzano i consumi d’acqua e di materiali di

consumo (in buona parte si tratta di prodotti chimici).

I nuovi macchinari vengono montati nel capannone n° 2 mentre nel n° 1 tornano le fasi

meccaniche con rasatura e spaccatura.

Per il rinverdimento delle pelli in wet blu viene attivata un impianto detto rotomix che riduce il

consumo d’acqua per l’operazione di 1/3, rispetto al vecchio aspo di legno.

Vengono aggiornati gli impianti d’abbattimento fumi delle cabine di verniciatura e viene aggiunto

un nuovo impianto singolo di verniciatura.

Vengono inoltre, sostituite le pistole e le pompe d’alimentazione delle cabine di spruzzatura, con

un tipo Kremlin che diminuisce la dispersione di vernice ottimizzando i consumi e riducendo le

emissioni.

Nello stesso periodo ’96-’99 viene aumentata la produzione di pelli tinte, con l’attivazione d’ulteriori

macchine a tingere automatiche del tipo già menzionato.

Nel ’98 viene attivato un impianto di pesatura automatica dei prodotti di rifinizione con gestione

informatica, che oltre alla riduzione di tempi e sprechi, permette un minore contatto tra gli

operatori e le sostanze chimiche.

Negli ultimi anni numerosi sono stati gli interventi per il miglioramento dell’aerazione degli ambienti

di lavoro.

Nell’anno 2001 sono completati i lavori per la costruzione di una nuova area coperta di 5.400 m2.

E' stata trasferita e ampliata l’area per lo stoccaggio dei rifiuti, ed è in corso un aggiornamento

dell’impianto di depurazione acque.

Durante l’anno 2004 la parte meno recente dello stabilimento viene sottoposto ad un consistente

ammodernamento tecnologico e strutturale così come descritto di seguito:

1.a – Rifinizione.

L’impianto soggetto a variazione è quello di verniciatura pelli.

Attualmente esso è organizzato su tre linee e gli è affiancato l’impianto di pesatura e dosaggio

automatico dei reagenti.

I camini interessati vanno dal n° 1 al n° 22 per le linee di verniciatura e 23 per la cabina

sperimentale di rifinizione.

La verniciatura viene effettuata con miscele coloranti a base di pigmenti inorganici, resine acriliche,

poliuretaniche e cere. Questa operazione viene effettuata all’interno di appositi treni di

Allegato 1 – Relazione Tecnica

12

Autorizzazione Integrata Ambientale

spruzzatura, costituiti da giostre dotate di pistole di verniciatura e forni di asciugatura disposti

alternativamente. Le pelli avanzano su un apposito tappeto trasportatore lungo il treno di

verniciatura.

Lo stampaggio e la stiratura avvengono in macchine dotate di cilindri per la stampa e la stiratura a

caldo (rotopress), mentre il follonaggio avviene entro apposite botti.

L’impianto di pesatura viene spostato e dislocato in una struttura REI 120 costruita appositamente

per contenerlo senza subire variazioni di carattere tecnologico.

Le tre linee di verniciatura esistenti sono state completamente smantellate e sostituite da nuove

linee di tecnologia più avanzata. E’ stato di conseguenza rivisto anche l’impianto di abbattimento

ad esse associato.

Ai camini esistenti si sono aggiunti 3 nuovi punti di emissione associati ai forni di asciugaggio.

1.b – Fasi meccaniche.

Le macchine spaccatrici sono state spostate insieme alle presse W.B. ed ad un’impilatore

automatico a 4 scelte nel nuovoreparto fasi meccaniche.

1.c - Pesatura prodotti tintura.

La cabina di pesatura polveri a velo d’acqua è stata dislocata in un area appositamente dedicata in

un nuovo deposito, denominato magazzino chimici.

1.d - Asciugatura pelli in fasi meccaniche (inchiodaggio).

Il precedente sistema di asciugatura tramite inchiodaggio a telai delle pelli e quindi passaggio in

forno è stato eliminato e sostituito da un sistema di asciugatura in continuo prodotto dalla ditta

Cartigliano.

Le pelli bagnate arrivano, dalla tintura, all’asciugatura tramite cassoni.

Le pelli verranno pre-asciugate tramite delle apposite presse a rulli con nastro o feltro in lana; qui

si ha una prima disidratazione e una distensione della pelle, segue una macchina allargatrice

(simile a una palissonatrice) successivamente la pelle entra in un forno di essiccaggio in continuo a

5 piani rientra in un'altra allargatrice e in un altro forno. La pelle ora è asciugata e pronta per le

lavorazioni successive.

L’intervento comporta l’eliminazione di due punti di emissione all’interno del capannone lavorazioni

a secco.

Allegato 1 – Relazione Tecnica

13

Autorizzazione Integrata Ambientale

2.1.2.

2.1.2.1.

Descrizione del ciclo produttivo.

Diagramma di flusso.

ACCETTAZIONE MATERIALE

ARRIVO E SCARICO

MATERIA PRIMA WET BLUE

STOCCAGGIO WET BLUE IN PIAZZALE

CONTROLLO QUALITA'/QUANTITA'

AL REPARTO FASI MECCANICHE

FASI MECCANICHE

TRASPORTO SU PALLET DI WET BLUE

PRESSO AREA RINVERDIMENTO

CARICAMENTO CHALLENGER E ROTOMIX

PER RINVERDIMENTO

PRESSATURA E SCELTA

SPACCATURA IN FIORE E CROSTA

RASATURA

RIFILATURA

AL REPARTO TINTURA

Allegato 1 – Relazione Tecnica

14

Autorizzazione Integrata Ambientale

TINTURA

PREPARAZIONE PRODOTTI CHIMICI

(RICETTE)

CARICAMENTO PELLI NEI BOTTALI

INTRODUZIONE PREAPARATI CHIMICI NEI

BOTTALI

SCARICO BOTTALI

AL REPARTO LAVORAZIONI A SECCO

Allegato 1 – Relazione Tecnica

15

Autorizzazione Integrata Ambientale

LAVORAZIONI A SECCO

ARRIVO DELLE PELLI IN CESTE DAL

REPARTO TINTURA

NEW CARTIGLIANO

SOTTOVUOTO

SVUOTAMENTO CESTE

NELLA VASCA DI CARICO

DELLA PRESSA

SVUOTAMENTO CESTE

NELLA VASCA DI CARICO

DELLA PRESSA

PRESSATURA

PRESSATURA

PALISSONATURA

WET STRETCHING

PALISSONATURA

WET STRETCHING

CONDIZIONATURA

ASCIUGATURA CON

SOTTOVUOTO

PALISSONATURA WET

STRETCHING

PALISSONATURA

CONDIZIONATURA

CONDIZIONATURA

PALISSONATURA

PREBOTTALATURA

CONDIZIONATURA

PALISSONATURA

STUCCATURA

MANUALE/AUTOMATICA

SMERIGLIATURA

BOTTALATURA

AL REPARTO RIFINIZIONE

Allegato 1 – Relazione Tecnica

16

Autorizzazione Integrata Ambientale

RIFINIZIONE

SPRUZZATURA

ROTOSTAMPA

SPRUZZATURA

BOTTALATURA

PALISSONATURA

SATINATURA

SCELTA FINITO

MISURAZIONE/IMPACCAGGIO

SPEDIZIONE PRODOTTO FINITO

Allegato 1 – Relazione Tecnica

17

Autorizzazione Integrata Ambientale

2.1.2.2.

Bilancio di materia

mw 1.534.184 (e. elettrica)

1305

metano

43.319 m3

1.670.000

pelli

3.950.674 m2

360.000 m3

Allegato 1 – Relazione Tecnica

COD 14,71 t

TKN 3 t

BOD 5,43 t

SS 4,02 t

NH4 1,99 t

Cr tot 0,04 t

SO4 106 t

Cl 94 t

18

748,614 t

Autorizzazione Integrata Ambientale

2.1.2.3.

Ciclo produttivo

La fabbricazione della pelle è articolata in una insieme di operazioni elementari, ognuna delle quali

ha una specifica influenza sul prodotto finito.

Infatti la pelle è un composto eterogeneo costituito da elementi aventi una struttura differente,

perché provenienti da differenti parti del corpo dell’animale e la necessità di ottenere un prodotto

omogeneo comporta la risoluzione di problemi tecnici a volte complessi.

Il pellame è costituito per il 35% in peso da proteine, essenzialmente collagene e cheratina, da

lipidi e sali, e il rimanente da acqua. Il componente che conferisce tenacità e rigidità al tessuto è

costituito dal collagene, che rappresenta la componente cuoiosa del pellame.

La produzione conciaria della ditta Natco S.p.A. si è concentrata dal 1996 nella produzioni di

prodotti per arredamento.

Con il termine concia si indica il trattamento che trasforma il pellame, idoneamente preparato, in

cuoio insolubile e imputrescibile senza distruggere la struttura originaria.

La riconcia consente di differenziare la pelle in funzione della sua utilizzazione finale.

Le pelli trattate dalla ditta Natco S.p.A. sono di tipo Wet blue, ovvero che hanno già subito la fase

della concia al cromo.

Le fasi svolte all’interno dello stabilimento di Pozzuolo sono le seguenti:

Arrivo delle pelli wet blue imballate in pallets, ricoperte di nylon e reggetta.

Pesatura in entrata e scarico nell'area stoccaggio dedicata.

In attesa della lavorazione, la pelle appena arrivata viene stoccata nel piazzale ed etichettata con i

riferimenti identificativi della consegna.

CONTROLLO QUALITA’

Entro otto giorni dall’arrivo, si esegue il controllo di qualità sul 10% della fornitura, prelevando dal

piazzale i bancali da controllare a campione.

Ogni pelle e ogni crosta del campione sono controllate secondo le specifiche tecniche del controllo

qualità che sono diramate dal direttore della produzione.

I risultati del controllo sono annotati sul “modulo registrazioni non conformità”

CONTROLLO QUANTITA’

Per le pelli WB pieno spessore e spaccato, il controllo quantitativo si esegue nel reparto “Fasi

meccaniche” alla “macchina pressa” a seguito del rinverdimento della pelle (avvio della

produzione). Il controllo è fatto integralmente su tutto il lotto (intera fornitura) al momento

dell’ingresso in produzione, mediante l’operazione di misurazione elettronica delle pelli (numero

pezzi e MQ della superficie);

Allegato 1 – Relazione Tecnica

19

Autorizzazione Integrata Ambientale

Per le pelli WB spaccate, qualora non fosse necessario il rinverdimento e quindi il passaggio alla

macchina pressa viene evitato, il controllo è fatto con le stesse modalità del WB rasato.

1^ fase: fasi meccaniche.

1^ lavorazione: rinverdimento.

Dopo la perizia qualitativa, la pelle viene rinverdita, ossia bagnata e lavata in un apposito bottale

allo scopo di restituire al materiale umidità ed eliminare eventuali pieghe o tracce di sporco.

Il rinverdimento è svolto per riportare a naturale contenuto di umidità le pelli e per pulirle dalle

impurità presenti ed altro materiale estraneo (dovute ai diversi trattamenti subiti durante la concia,

soprattutto il sale).

L’operazione di rinverdimento viene svolta in un impianto, dove sono dosati quantitativi di acqua

che variano tra una volta e mezzo e tre volte circa il peso delle pelli e alcuni tensioattivi.

Il carico e lo scarico delle pelli avviene attraverso l’utilizzo di un caricatore a braccio. Per lo

spostamento delle pelli dal rinverdimento alla pressatura si utilizzano dei nastri trasportatori.

2^ fase: operazioni meccaniche.

Le operazioni meccaniche svolte in questa fase della lavorazione hanno lo scopo principale di

preparare perfettamente le pelli alla riconcia.

1^ lavorazione: pressatura.

Le pelli vengono poi pressate con una pressa idraulica in continuo a rulli dotata di feltro in lana,

per la lavorazione di stiratura di asciugatura di pelli semilavorate allo stato Wet-Blu, portando

l’umidità ad un livello ottimale per le lavorazioni successive; scopo della pressatura è anche quello

di distendere il materiale per consentire una corretta esecuzione delle lavorazioni successive.

2^ lavorazione: scelta

La pelle all’uscita dalla pressatura viene sottoposto ad una selezione di tipo visivo e viene suddiviso

in varie categorie a seconda della tipologia di prodotto finito che si intende ottenere.

3^ lavorazione: spaccatura.

Segue la spaccatura, operazione compiuta con una macchina denominata spaccatrice, che

consente di separare la parte nobile della pelle detta fiore, dalla crosta, costituita dallo strato

reticolare del derma, meno pregiato. Le croste dopo questa operazione vengono imbancalate e

possono poi essere lavorate all’interno o vendute.

4^ lavorazione: rasatura.

Successivamente, la pelle subisce la fase di rasatura e rifilatura; la prima effettuata da apposite

macchine rasatrici, trattamento meccanico con cilindro a coltelli, che portano lo spessore del

materiale al valore definito tramite l’asportazione di parte dello strato reticolare rimasto attaccato

Allegato 1 – Relazione Tecnica

20

Autorizzazione Integrata Ambientale

al fiore. La seconda con l’utilizzo di rifilatrici pneumatiche ad aria che tagliano la parte di pelle

sfilacciata.

3^ fase: operazioni di tintura.

E’ composta da operazioni chimiche che consentono di migliorare le qualità estetiche delle pelli e di

prepararle alle operazioni successive.

La cabina di pesatura a velo d’acqua dei prodotti chimici di tintura, è dislocata nel deposito

costruito appositamente per questo reparto con struttura REI 120.

1^ lavorazione: riconcia.

Le pelli conciate al cromo, dopo aver subito tutte le operazioni successive alla concia, vengono

riconciate per acquisire alcune proprietà merceologiche desiderate: in particolare la riconcia agisce

su pienezza, consistenza, tatto e mano. La riconcia viene fatta in macchinari detti Unimatik, con

ricette molto diverse a seconda delle caratteristiche da conferire alla pelle; per lo più sono utilizzati

prodotti contenenti sali di cromo, tannini naturali e sintentici o resine acriliche in soluzioni acquose.

2^ lavorazione: tintura.

La tintura conferisce alla pelle la colorazione desiderata: si effettua con rotazione a velocità elevata

delle pelli immerse in soluzioni acquose normalmente a temperatura elevata (50-60 °C) per un

intervallo di tempo dalle 6 alle 12 ore. All’acqua sono aggiunte soluzioni concentrate di coloranti

(azoici e premetallizzati), e successivamente, soluzioni acide che contribuiscono all’esaurimento del

bagno ed al fissare il colorante alla pelle.

3^ lavorazione: ingrasso.

L’ingrasso è un’operazione svolta contemporaneamente alla tintura allo scopo di lubrificare le fibre

e riempire gli spazi interfibrillari della pelle, rendendo le pelli più morbide e permeabili all’aria. I

prodotti ingrassanti sono generalmente grassi ed oli di origine sia naturale che di sintesi;

normalmente vengono resi solubili in acqua prima dell’aggiunta in bottale mescolandoli con

prodotti ad azione emulsionate; in genere sono utilizzati tensioattivi.

4^ fase: lavorazioni a secco.

Le pelli che escono dalla tintura devono essere portate alle condizione ottimali per subire i

trattamenti finali di nobilitazione. Vengono portate al giusto grado di umidità con le operazione di

pressatura (simile a quella effettuate sul wet blue) ed essiccazione (con diverse metodologie, a

seconda degli articoli). La palissonatura effettua una trazione delle fibre della pelle donando

morbidezza e la smerigliatura produce una superficie vellutata tramite abrasione con appositi rulli.

1^ lavorazione: operazioni di pressatura ed essiccazione.

Le pelli bagnate arrivano, dalla tintura, all’asciugatura tramite cassoni.

Allegato 1 – Relazione Tecnica

21

Autorizzazione Integrata Ambientale

Le pelli sono pre-asciugate tramite delle apposite presse a rulli con nastro di feltro, qui si ha una

prima disidratazione e una distensione della pelle per facilitare le fasi successive.

L’asciugatura delle pelli può avvenire con l’ausilio di un sottovuoto o con dei moduli di

condizionamento.

Il primo metodo viene effettuato da una macchina composta da piastre, riscaldate e sovrapposte,

dette piani. La pelle dopo la pressatura viene distesa sul piano riscaldato con l’ausilio d’apposite

spatole, si cala il piano superiore che va a chiudersi su quello sottostante. Una pompa a vuoto crea

una depressione all’interno dell’intercapedine delle due piastre, permettendo l’evaporazione

dell’umidità ad una temperatura più bassa di quella d’ebollizione dell’acqua, così da non

danneggiare le pelli.

Il secondo metodo viene effettuato da due macchine denominate “Taic”. La pelle dopo essere

stata pressata, mediante dei tappeti di collegamento viene introdotta nei due moduli di

condizionamento.

2^ lavorazione: palissonatura

Dopo l'asciugaggio, segue l’operazione di palissonatura, effettuata con una macchina dotata di due

tappeti elastici mossi da appositi magli, attraverso i quali vengono fatte passare le pelli.

L’operazione serve a distendere ed ammorbidire il pellame tramite un’ azione meccanica.

A questo punto secondo l’articolo che si vuole ottenere si seguono due percorsi diversi.

3^ lavorazione: follonatura, palissonatura, stuccatura e smerigliatura.

1° percorso: follonatura e palissonatura.

Il pieno fiore subisce l’operazione di follonatura. Le pelli vengono fatte girare in un cilindro

metallico dotato al suo interno di pioli, detto botte. Con quest’operazione si ottiene la “grana della

pelle”. Segue una nuova palissonatura.

2° percorso: stuccatura, smerigliatura e follonatura.

La stuccatura consiste nella stesura sulla pelle di un apposito prodotto in modo tale da coprirne i

difetti più profondi. Può essere effettuata in due modi: nel primo gli addetti prelevano una pelle dal

bancale posto alle loro spalle e la depositano sul tappeto rotante posto davanti alla loro

postazione; mentre il tappeto avanza, le operatrici utilizzando una spatola prelevano lo stucco da

un contenitore posto a lato e lo stendono sulla parte di pelle danneggiata.

Nel secondo gli addetti prelevano una pelle dal bancale posto alle loro spalle e la depositano su un

tappeto rotante posto davanti alla loro postazione che fa avanzare la pelle all’interno del

macchinario; automaticamente viene depositato uno strato di stucco su di essa ed asciugate

attraverso un tunnel composto da celle con speciale sistema di ricircolo dell’aria.

Allegato 1 – Relazione Tecnica

22

Autorizzazione Integrata Ambientale

La smerigliatura consiste nell’abradere la superficie della pelle in modo da correggerne i difetti ed

eliminare lo stucco in eccesso, ciò avviene con una macchina detta smerigliatrice. Macchina dotata

di rulli, sui quali è montata della carta abrasiva di grana che varia secondo l’effetto voluto. Le pelli

sono inserite all’interno di questa macchina, il rullo abrasivo corregge la superficie della pelle, le

polveri risultanti sono aspirate e filtrate tramite un apposito filtro a maniche.

Segue la follonatura per poi proseguire verso i capannoni del reparto rifinizione.

5^ fase: rifinizione.

Le pelli arrivano dal reparto lavorazioni a secco per completare il ciclo produttivo.

L’impianto di pesatura automatica dei prodotti di rifinizione, è dislocato in una struttura REI 120

costruita appositamente per contenerlo.

1^ lavorazione: verniciatura.

Mediante questa lavorazione si applica un film superficiale che determina l’aspetto estetico finale

della pelle e le conferisce definitivamente le proprietà desiderate. La tecnologia di applicazione di

più frequente utilizzo è il sistema a spruzzo con aria compressa. Le pelli ricevono i prodotti per

mezzo di pistole montate su una giostra rotante e successivamente entrano in un tunnel di

essiccazione dove i prodotti sono definitivamente fissati. I prodotti spruzzati in rifinizione utilizzano

come veicolante solventi e soluzioni acquose.

2^ lavorazione: operazioni meccaniche: stiratura, lucidatura, stampa, follonatura e seclta.

Dopo essere state rifinite, in funzione dell’articolo di destinazione, le pelli sono sottoposte ad

alcune lavorazioni ulteriori.

Con la pressatura si svolge la molteplice funzione di migliorare l’adesione dei prodotti della

rifinizione, stirare (a caldo utilizzando delle macchine chiamate rotopress) e stampare ( utilizzando

apposite macchine dotate di cilindri) le pelli.

Poi vengono passate alla fase della follonatura con la quale la pelle acquista grana e morbidezza.

La follonatura si svolge nelle botti di follonaggio: contenitori cilindrici che ruotano sul loro asse,

dotati al loro interno di palette e pioli dove le pelli vengono “sbattute” in modo controllato

(temperatura ed umidità). Al fine di aumentare la morbidezza della pelle vengono in alcuni casi

aggiunti in questa fase degli oli emulsionati.

Segue la fase della palissonatura: operazione che serve a distendere la pelle eliminandone le

pieghe.

Segue un controllo qualità e dopo essere state rifilate per eliminare le parti con difetti, le pelli sono

pronte ad essere misurate, impacchettate e spedite.

Allegato 1 – Relazione Tecnica

23

Autorizzazione Integrata Ambientale

2.1.2.4.

Logistica di approvvigionamento delle materie prime e di spedizione dei

prodotti finiti con riferimento alla tipologia dei mezzi di trasporto ed alla

frequenza.

Le materie prime vengono acquistate da fornitori con cui vengono stipulati contratti a scadenza

annuale o pluriennale, che fissano delle condizioni di base e pervengono allo stabilimento secondo

le modalità riportate in tabella.

PRODOTTO

Pelli in wet blue

Prodotti chimici

Prodotti chimici

Adittivi

Imballaggi

Materiale per laboratorio

ACCESSO IN STABILIMENTO

Container su autotreni

Autocisterna

Cisterne da 1 cubo su autocarro o autotreno

N° ACCESSI 2006

Autotreno o autocarro cassonato

Settimanalmente, giornalmente e comunque ogni qual volta si ritenga necessario, l’ufficio

programmazione predispone un programma di lavorazione dal quale è possibile desumere, sulla

base delle formulazioni, il quantitativo di chemicals necessari alla realizzazione dell’articolistica

ordinata. Il responsabile magazzino prodotti chimici verifica la disponibilità delle sostanze e,

quotidianamente, predispone gli ordini per l’acquisto di quanto necessario alla lavorazione in

stretto contatto con il responsabile di reparto. L’ordine viene effettuato attraverso il modulo

d’ordine in uso allo stabilimento di Pozzuolo. Su questo modulo viene apposta per approvazione la

firma del capo reparto e, solo nel caso di un nuovo prodotto, del responsabile del Servizio di

Prevenzione e Protezione. All’atto della richiesta di fornitura di nuovi prodotti su scala industriale si

provvede nuovamente a richiedere scheda tecnica e MSDS del prodotto. In seguito sarà cura del

fornitore inviare le eventuali modifiche alla stessa. Il materiale viene scaricato con carrello

elevatore e depositato nell’area esterna prospiciente il magazzino. In seguito l’addetto ai servizi

generali verifica la corrispondenza fra la quantità consegnata e quella indicata sul DDT. Egli inoltre

preleva

un

campione

statistico

per

verificare

la

rispondenza

fra

peso

dichiarato

e

consegnato.Alcuni prodotti vengono consegnati con autocisterna e scaricati direttamente nei sili

dedicati ed evidenziati sul Lay-out tematico.

Per quanto concerne invece la spedizione del prodotto finito la logistica programma le spedizioni su

base giornaliera. Il prodotto viene spedito in pallets caricati poi su autotreno.

Gli automezzi vengono pesati in entrata al carico e in uscita.

PRODOTTO

PELLI LAVORATE

USCITA DALLO STABILIMENTO

SU STRADA

VIA FERROVIA

pallet su autotreno

Allegato 1 – Relazione Tecnica

N° SPEDIZIONI 2006

24

Autorizzazione Integrata Ambientale

3. ENERGIA

Allegato 1 – Relazione Tecnica

25

Autorizzazione Integrata Ambientale

3.1 Produzione di energia.

Non applicabile al sito

3.2. Consumo di energia.

I dati attualmente a nostra disposizione si riferiscono esclusivamente ai consumi complessivi per

singolo reparto.

Si rimanda all’elenco macchinari per la potenza assorbita da ogni apparecchiatura significativa.

Quantità di pelle lavorata

2006

u.m.

pelle

energia

metano

3.950.674,00

8.334,953

m2

MWh

mc

Consumo unitario

g/m2 di cuoio rivestito

energia elettrica

0,002

MWh /m2

metano

0,388

mc/m2

1.534.184,00

Allegato 1 – Relazione Tecnica

26

Autorizzazione Integrata Ambientale

4. EMISSIONI

Allegato 1 – Relazione Tecnica

27

Autorizzazione Integrata Ambientale

4.1 Emissioni in atmosfera.

4.1.1 Descrizione delle emissioni associandole a ciascuna apparecchiatura.

NOTA TUTTI I CAMINI SONO STATI AUTORIZZATI CON ATTO D.A. n° ALP.10-2436 –

UD/INAT/741/2 del 26/10/2005

Sigla

N°

camino

R

R

R

R

R

R

R

R

R

R

R

R

R

R

R

R

R

R

R

1

2

3

4

7

8

9

10

11

12

13

14

16

17

18

19

20

21

22

T

FM

FM

FM

26

30

25

27

LS

LS

LS

LS

1

6

33

34

Durata

Portata Concentrazioni

fumi

polveri

ore

giorni

(Nm3/h)

(mg/Nm3)

giorno anno

18.000

2

22

220

3.100

1,7

22

220

18.000

2,8

22

220

4.500

0,2

22

220

18.000

0,2

22

220

4.500

0,2

22

220

18.000

1,3

22

220

4.500

0,2

22

220

18.000

1,3

22

220

4.500

1

22

220

4.500

0,6

7

220

18.000

2,5

7

220

4.000

0,2

22

220

18.000

1,4

22

220

4.000

0,1

22

220

18.000

0,4

22

220

4.000

0,9

22

220

18.000

2,8

22

220

30.000

0,2

24

220

TOTALI RIFINIZIONE

3.800

0,2

16

220

2.100

0,6

16

220

2.100

0,9

16

220

2.100

0,4

16

220

TOTALI FASI MECCANICHE E TINTURA

13.000

0,2

16

220

2,2

2,8

16

220

10.000

0,6

16

220

10.000

0,1

16

220

TOTALI LAVORAZIONI A SECCO

ore

anno

4.840

4.840

4..840

4.840

4.840

4.840

4.840

4.840

4.840

4.840

1.540

1.540

4.840

4.840

4.840

4.840

4.840

4.840

5.280

Sostanze

organiche

Kg/anno

Polveri

Kg/anno

174

26

244

4

17

4

113

4

113

22

4

69

4

122

2

35

17

244

32

1.252

3

4

7

3

17

9

0

21

5

36

Emissione

totale

Vedi punto

5

3.520

3.520

3.520

3.520

Emissione

totale

Vedi punto

5

3.520

3.520

3.520

5.280

Emissione

totale

Vedi punto

5

TOTALI STABILIMENTO

Allegato 1 – Relazione Tecnica

1.305

28

Autorizzazione Integrata Ambientale

4.1.2 Sistema di monitoraggio delle emissioni.

Le emissioni vengono monitorate annualmente come previsto dalle delibere autorizzative in nostro

possesso, esclusivamente attraverso l’affidamento a terzi qualificati del controllo analitico

dell’effluente al camino.

4.1.3 Emissioni fuggitive.

Non si riscontra la presenza di emissioni fuggitive.

4.1.4 Certificati di analisi.

Si unisce all’interno degli allegati gli ultimi rapporti di prova eseguiti presso lo stabilimento Gesteco

S.p.A. e Leochimica S.p.A.

4.1.5 Accessibilità ai punti di campionamento.

I punti di campionamento sono posizionati secondo norma UNI e indicata l’ubicazione degli stessi

rispetto ai camini di scarico. Gli stessi sono accessibili in condizioni di sicurezza e, in caso contrario,

viene noleggiato un ponte sviluppabile per garantire l’accesso ed il campionamento degli effluenti.

Allegato 1 – Relazione Tecnica

29

Autorizzazione Integrata Ambientale

4.2 Scarichi idrici.

4.2.1 Descrizione.

PROVENIENZA E TIPOLOGIA DELLE ACQUE SCARICATE

L’acqua utilizzata in stabilimento viene prelevata da due pozzi artesiani, regolarmente autorizzati

dalla Regione, della profondità di 70 m, che può emungere fino a 16 litri/secondo, per un prelievo

annuo di max 390.000 mc.

L’acqua derivata viene utilizzata per la lavorazione delle pelli, precisamente per alimentare e

raffreddare gli impianti produttivi, per il reintegro dei circuiti di raffreddamento, per uso

antincendio.

La rete fognaria interna può essere così sinteticamente descritta:

TIPOLOGIA

acque reflue industriali (provenienti

dal processo stesso o dal lavaggio)

acque

nere

di

stabilimento

provenienti dai servizi igienici

acque bianche meteoriche da strade

piazzali e tetti del fabbricati uffici,

magazzino e servizi

MANUFATTI RETE

rete interrata dedicata

rete interrata dedicata

DESTINAZIONE FINALE

all’impianto

biologico

di

trattamento effluenti e quindi in

corso d’acqua (Torrente Cormor

o Roggia di Udine)

pozzetti e collettori di

scarico; vasche di prima subirrigazione

pioggia

All’interno dello stabilimento sono collocati, così come indicato nell’allegata planimetria, i pozzetti di

collettamento delle diverse tipologie di acque circolanti all’interno della rete fognaria dello

stabilimento.

Tutte le acque provenienti dalla produzione e servizi vengono inviate all’impianto di depurazione

tramite la rete fognaria interna.

Le acque di dilavamento provenienti dalle aree “sporche”, ove si verificano lavorazioni o vi è la

possibilità di contatto con sostanze di varia natura, vengono inviate direttamente o previa raccolta

in vasche a tenuta al depuratore tramite una condotta coperta e sottoposte, sempre, ad un

processo di grigliatura.

Le acque di dilavamento provenienti dalle aree sottoposte a trattamento di prima pioggia vengono

inviate all’impianto di depurazione mentre quelle derivanti dalla seconda pioggia alla linea di sub

irrigazione.

Le acque di dilavamento del parcheggio vengono disperse al suolo ove non vi è pavimentazione o

scaricate nel fossato attraverso le bocche di lupo esistenti.

L’impianto di trattamento è costituito da una sezione di trattamento primario seguita da una

chimico fisica ed una biologica a cui si aggiungerà in futuro quella di finissaggio.

Le Acque una volta trattate vengono scaricate tramite tubazione dedicata nella Roggia Di Udine o,

qualora questa sia in secca, nel torrente Cormor.

Allegato 1 – Relazione Tecnica

30

Autorizzazione Integrata Ambientale

4.2.2 Apparecchiatura o linea generanti gli scarichi.

Di seguito riepiloghiamo le attrezzature che generano la maggior parte degli scarichi in

stabilimento. Per i dettagli si veda al punto 5.2.1

FASE

RINVERDIMENTO

TINTURA

FASI MECCANICHE

LAVORAZIONI A

SECCO

RIFINIZIONE

MACCHINA

FASI CORRELATE

Lavaggio delle pelli

ROTOMIX CODYPLAST secche dopo trasporto in

container.

Lavaggio delle pelli

CHALLENGE

secche dopo trasporto in

container.

Riconcia tintura ed

UNIMATIC

ingrasso.

Riconcia tintura ed

CORETAN

ingrasso.

n°2 PRESSE ESCOMAR

Controllo pelli e

WET BLU

pressatura.

n°1 ABBATTITORTE

Abbattitore polveri

POLVERI RASATRICI

rasatura.

Abbattitore polveri di

n°2 ABBATTITORTI

affilatura lama

POLVERI

spaccatrice.

GEMATA –

Lavaggio macchina per

STUCCATURA IN

stuccatura in

AUTOMATICO

automatico.

Pressatura ed

n°2 PRESSE BAUCE

asciugaggio pelli.

n° 9 CABINE DI

SPRUZZATURA

POLETTO

SISTEMA DI

Spruzzatura pelli.

ABBATTIMENTO

INTERNO A VELO

D’ACQUA

n° 9 ABBATTITORI

Abbattitori relativi alle

SCRUBBER POLETTO

cabine di spruzzatura.

Al depuratore vengono convogliati anche la frazione meteorica di prima pioggia e gli scarichi

assimilati ai domestici.

Allegato 1 – Relazione Tecnica

31

Autorizzazione Integrata Ambientale

Provenienza dello scarico.

da processi mc/anno 450.000 circa con punta Max 620.000 portata l/min 1_

da raffreddamento mc./anno

5.000

portata l/min

0,01

temper. °C

da lavaggi mc./anno 5.000 portata l/min.

da servizi igienici mc./anno

2.000

per mense cucine e sim. mc/anno

altro mc/anno

500__

portata l/min.

4.2.3 Sistema di monitoraggio degli scarichi.

Stazione di controllo Endress Hauser che esegue monitoraggio quantitativo e qualitativo dello

scarico delle acque provenienti dall’impianto di depurazione attraverso un sistema costituito da:

1. misuratore elettromagnetico di portata

2. campionatore automatico programmabile

3. sensori di misura della conduttività

4. sensori di misura della temperatura

5. sensori di misura del potenziale ossido-riduttivo

6. sensori di misura dell’ossigeno disciolto.

4.2.4 Certificazioni analitiche.

Si allegano i controlli effettuati nell’arco del 2006.

Allegato 1 – Relazione Tecnica

32

Autorizzazione Integrata Ambientale

4.3 Emissioni sonore.

Si allega copia della valutazione di impatto acustico (allegato 8), redatta da un tecnico competente

abilitato.

Allegato 1 – Relazione Tecnica

33

Autorizzazione Integrata Ambientale

4.4 Rifiuti.

4.4.1 Gestione dei rifiuti all’interno dell’impianto produttivo.

Raccolta differenziata.

Per tutte le tipologie di rifiuti è attiva la raccolta differenziata. Nell’area predisposta per lo

stoccaggio sono identificate le aree dove i rifiuti sostano temporaneamente prima di essere inviati

al recupero o allo smaltimento.

E’ responsabilità di RMAN (responsabile della manutenzione) provvedere alla modalità di

attivazione e gestione della raccolta differenziata all’interno di ogni reparto.

All’interno (o all’esterno) di ogni reparto vi è un punto di raccolta per i rifiuti, in particolare per i

rifiuti da imballaggio e pedane di legno; sono predisposti appositi contenitori identificati che a fine

giornata l’addetto preleva dal punto di raccolta e deposita nell’apposita area di stoccaggio.

RMAN provvede all’emissione di apposite Istruzioni Operative per particolari attività relative alla

gestione dei rifiuti.

Deposito temporaneo.

RMAN definisce le aree, i tempi e le modalità di deposito temporaneo dei rifiuti pericolosi e non

pericolosi; pianificando il quantitativo massimo di rifiuti del deposito e la frequenza minima di

asportazione in base alla tipologia di rifiuto.

Le richieste a fornitori specializzati nel trasporto, smaltimento e recupero dei rifiuti sono gestite

attraverso l’uso del modulo PA064 A2 “ritiro rifiuti Natco”, il quale viene settimanalmente inviato

tramite fax.

E’ compito di RMAN verificare le caratteristiche delle nuove aree di stoccaggio, lo stato e le

eventuali modifiche da apportare alle aree preesistenti (impermeabilizzazione, copertura dove

necessaria, canalette di drenaggio) e la presenza in tali aree dell’opportuna segnaletica.

Modalità di smaltimento.

RMAN provvede alla caratterizzazione del rifiuto in base al Codice C.E.R. (Catalogo Europeo dei

Rifiuti) e alla conseguente modalità di smaltimento e trasporto del rifiuto.

Settimanalmente RDEP (responsabile di depurazione) verifica le giacenze di tutti i rifiuti

registrandole sul modello “Giacenza Settimanale Rifiuti”.

Per i seguenti rifiuti la registrazione avviene una volta alla settimana:

•

rasatura

•

fang. chimico fisico

•

fango biologico

•

rsau contaminati (imb. compositi)

•

rsau puliti (imballaggi in piu' materiali)

Allegato 1 – Relazione Tecnica

34

Autorizzazione Integrata Ambientale

•

imballaggi in legno(pallets rotti).

RDEP segnala a RMAN per quali tipologie di rifiuti organizzare il trasporto.

RDEP sulla base dei contratti stipulati da AD (amministratore delegato) provvede ad organizzare il

trasporto solo dei seguenti rifiuti:

•

fang. chimico fisico

•

fango biologico

•

rsau contaminati (imb. compositi)

•

rsau puliti (imballaggi in piu' materiali).

RMAN sulla base dei contratti stipulati da AD provvede a contattare il trasportatore idoneo per tutti

gli altri rifiuti.

E’ compito di RMAN verificare il possesso da parte di tali ditte delle necessarie autorizzazioni

(autorizzazione al trasporto del rifiuto, autorizzazione allo smaltimento) e l’archiviazione di copia

delle stesse, accertando della corrispondenza di queste con la codifica del tipo di rifiuto.

È compito di RMAN verificare la validità delle analisi per la classificazione dei rifiuti ed informare

RMAN all’approssimarsi della scadenza.

RMAN provvede a far effettuare le analisi per la classificazione dei rifiuti.

RMAN deve assicurarsi che ogni trasporto per lo smaltimento dei rifiuti sia accompagnato dal

formulario ed entro una settimana dallo smaltimento deve provvedere ad aggiornare il registro di

carico e scarico. Il 30 Aprile di ogni anno RMAN deve provvedere ad emettere il MUD.

4.4.2 Sistemi di stoccaggio

All’ interno di ogni reparto del sito produttivo sono collocati appositi contenitori di colori diversi per

la raccolta differenziata dei rifiuti.

Ad ogni colore del contenitore corrisponde un gruppo specifico di rifiuti da collocare all’interno

dello stesso, nel dettaglio abbiamo:

•

verde chiaro: cisternette bianche bonificate senza intelaiatura in ferro, fustini bianchi

bonificati.

•

blu: fusti e fustini colorati (non in ferro), bidoni dello stucco bonificati con o senza

coperchio escluse le guarnizioni in PVC e l’anello di chiusura in metallo.

•

giallo: nylon pulito, imballi degli imballaggi delle pelli e dei prodotti chimici (vanno escluse

le reggette degli imballaggi delle pelli).

•

rosso: pulizia dei pavimenti, carta e cartone bagnati (non contaminati), pulizia piazzali.

•

verde: rifiuti cartacei, sacchi e cartoni dei prodotti chimici di tintura e depurazione,

reggette degli imballi delle pelli, guarnizioni in pvc, sacchi di plastica risciacquati dai

prodotti chimici, nastri plastici della misurazione finito.

•

grigio: fango chimico fisico proveniente dall’impianto di depurazione.

Allegato 1 – Relazione Tecnica

35

Autorizzazione Integrata Ambientale

•

arancione: fango biologico proveniente dall’impianto di depurazione

•

marrone: morchie di verniciatura, residui dalla pulizia delle cabine di verniciatura.

•

bianco: legno.

Allo scopo di rendere chiare le modalità di raccolta dei diversi tipi di rifiuti all’interno reparti e stato

predisposto e distribuito un apposito schema di riepilogo.

Lo stesso è stato affisso all’interno di ogni reparto per offrire una facile fruizione delle informazioni

di raccolta differenziata verso gli operatori dei reparti produttivi.

Il carrellista di ogni reparto produttivo, o la persona appositamente incaricata dal proprio

responsabile di reparto, deve controllare il livello dei contenitori e la corretta separazione dei rifiuti

come da allegato n°1. Quando e’ pieno posizionarlo davanti le apposite aree di stoccaggio rifiuti,

platee in calcestruzzo, stalli di stoccaggio o cassoni compattatori presenti nel piazzale dello

stabilimento.

4.2.3 MUD

Si allega copia del MUD riferito AL 2005.

4.2.4 Planimetria.

Si allega planimetria dello stabilimento con indicazione dei luoghi di raccolta differenziata e

deposito temporaneo.

Allegato 1 – Relazione Tecnica

36

Autorizzazione Integrata Ambientale

5. SISTEMI DI ABBATTIMENTO/CONTENIMENTO

Allegato 1 – Relazione Tecnica

37

Autorizzazione Integrata Ambientale

5.1.

Emissioni in atmosfera.

5.1.1. Rifinizione.

5.1.1.1.1.

Linea di verniciatura pelli.

La verniciatura viene effettuata con miscele coloranti a base di pigmenti inorganici, resine acriliche,

poliuretaniche e cere. Questa operazione viene effettuata all’interno di appositi treni di

spruzzatura, costituiti da giostre dotate di pistole di verniciatura e forni di asciugatura disposti

alternativamente. Le pelli avanzano su un apposito tappeto trasportatore lungo il treno di

verniciatura.

Lo stampaggio e la stiratura avvengono in macchine dotate di cilindri per la stampa e la stiratura a

caldo (rotopress), mentre il follonaggio avviene entro apposite botti.

Emissione e lavorazione di

riferimento

tipologia del sistema di

riduzione/abbattimento adottato

LINEA DI VERNICIATURA IN RIFINIZIONE

Sistema di depolverazione ad umido.

breve descrizione del principio di

funzionamento del sistema scelto

schema e descrizione dei principali

componenti del sistema

frequenza e tipo di manutenzione

prevista dal costruttore

L’aria aspirata che sale dal basso produce un letto

fluidizzato di sfere e rimescolamento che vengono

lavate da una pioggia d’acqua proveniente dall’alto e

dal basso.

Questo produce un notevole contatto fra l’aria

inquinata e l’acqua rendendo particolarmente

efficace l’abbattimento del particolato sospeso.

Il contatto fisico fra le sfere impedisce

l’incrostazione delle stesse.

Si possono individuare le seguenti fasi:

• Aspirazione

• Miscelazione

• Contatto

• Captazione

• Raccolta in vasca

L’acqua raccolta nella vasca di fondo viene in parte

ricircolata e quindi avviata all’impianto di

depurazione.

• Silos in acciaio di 4m di altezza e 1,5 m di

larghezza e 1,5 m di profondità.

• Separatore di gocce in materiale plastico.

• Elettroventilatore posto a valle dell’impianto di

abbattimento in posizione orizzontale per evitare

eventuali sbilanciamenti.

• Gabbia metallica contenente sfere in PVC.

• Circuito idraulico per la circolazione dell’acqua

dalla vasca di raccolta agli ugelli.

Pulizia filtri ed ugelli.

Pulizia vasca di raccolta e cassoncino.

Pulizia palline e/o sostituzione.

Pulizia ventola d'aspirazione.

Controllo guarnizioni.

Allegato 1 – Relazione Tecnica

38

Autorizzazione Integrata Ambientale

utilities necessarie per il funzionamento

del sistema di contenimento

rendimento dell'impianto garantito dal

costruttore

descrizione degli eventuali sistemi di

monitoraggio emissioni

Rispetto limiti ex 203.

Controllo annuale al camino.

LINEA DI VERNICIATURA IN RIFINIZIONE

FORNI

R 2, 4, 8, 10, 12, 13, 16, 18, 20.

RIF 35, 37, 39, 44, 48, 50, 55, 57, 59.

Emissione e lavorazione di

riferimento

RIF. MACCHINA

tipologia del sistema di

riduzione/abbattimento adottato

5.1.1.1.2.

Acqua.

Energia elettrica.

Nessuno.

Linea botti di follonaggio.

Le pelli vengono fatte girare in un cilindro metallico dotato al suo interno di pioli, detto botte.

Con quest’operazione si ottiene la “grana della pelle”.

Emissione e lavorazione di

riferimento

RIF. MACCHINA

tipologia del sistema di

riduzione/abbattimento adottato

5.1.1.1.3.

LINEA BOTTI DI FOLLONAGGIO RIFINIZIONE

R22

DA RIF 1 A RIF 16.

Nessuna.

Rifinizione sperimentale.

Si effettuano delle prove su piccoli pezzi di pelli dei nuovi prodotti chimici e delle nuove tonalità di

colore.

Emissione e lavorazione di

riferimento

RIF. MACCHINA

tipologia del sistema di

riduzione/abbattimento adottato

RIFINIZIONE SPERIMENTALE

CAPPA ASPIRATRICE

R23

/

Sistemi filtranti a tessuto.

Allegato 1 – Relazione Tecnica

39

Autorizzazione Integrata Ambientale

5.1.2. Reparto tintura.

5.1.2.1.

Pesatura tintura.

Le formulazioni relative al reparto tintura vengono preparate all’interno dell’area pesatura.

Grassi pigmenti ed altri prodotti liquidi vengono prelevati e pesati mentre per quanto riguarda i

prodotti polverulenti si preleva un intero pallet, si pesa e dosa quanto necessario e si ripone il

pallet nella zona deposito o in un’area intermedia. I singoli componenti vengono prelevati e dosati.

Si precisa che i prodotti polverulenti vengono manipolati sotto aspirazione in cabina a velo d’acqua

che origina l’emissione che di seguito si descrive.

Emissione e lavorazione di

riferimento

PESATURA TINTURA /CABINA A VELO D’ACQUA

T26

RIF. MACCHINA

TNT 18

tipologia del sistema di

riduzione/abbattimento adottato

Sistema di depolverazione ad umido.

breve descrizione del principio di

funzionamento del sistema scelto

schema e descrizione dei principali

componenti del sistema

Frequenza e tipo di manutenzione

prevista dal costruttore

utilities necessarie per il funzionamento

del sistema di contenimento

rendimento dell'impianto garantito dal

costruttore

descrizione degli eventuali sistemi di

monitoraggio emissioni

Cabina di verniciatura a velo d’acqua serie VR3 in

cui si assiste ad un primo lavaggio dell’aria grazie

alla caduta d’acqua a velo frontale alla vasca

primaria.

In seguito l’aria passa attraverso un sistema di

pannelli longitudinali,posti all’interno della camera di

aspirazione, depositandovi i residui di prodotto.

• Struttura autoportante in lamiera d’acciaio

zincato e sagomato.

• Elettroaspiratore di tipo centrifugo azionato da

un motore elettrico a presa diretta.

• Sistema di filtraggio costituito da velo d’acqua,

pannelli labirinto, e filtri longitudinali.

Indicata in scheda manutenzione.

Energia elettrica.

Acqua.

Rispetto limiti ex 203.

Controllo annuale al camino.

Allegato 1 – Relazione Tecnica

40

Autorizzazione Integrata Ambientale

5.1.3. Reparto fasi meccaniche.

5.1.3.1.

Spaccatura.

Operazione compiuta con una macchina denominata spaccatrice, che consente di separare la parte

nobile della pelle detta fiore, dalla crosta, costituita dallo strato reticolare del derma, meno

pregiato.

Emissione e lavorazione di

riferimento

SPACCATURA

FM25 FM27

RIF. MACCHINA

FMN8 e FMN13

tipologia del sistema di

riduzione/abbattimento adottato

Sistemi meccanici centrifughi.

breve descrizione del principio di

funzionamento del sistema scelto

schema e descrizione dei principali

componenti del sistema

Frequenza e tipo di manutenzione

prevista dal costruttore

utilities necessarie per il funzionamento

del sistema di contenimento

rendimento dell'impianto garantito dal

costruttore

descrizione degli eventuali sistemi di

monitoraggio emissioni

L’abbattitore polveri è composto da un

elettroventilatore, da un ciclone e da un sistema di

sfiato aria in vasca d’acqua che lo rende idoneo ad

abbattere polveri di spaccatrici. Le polveri abbattute

vengono raccolte in una capiente vasca estraibile

posta nel vano apribile sottostante il ciclone.

• Struttura autoportante in lamiera d’acciaio inox

e sagomato.

• Elettroventilatore.

• Sistema di sfiato ad aria in vasca d’acqua.

Indicata in scheda manutenzione.

Energia elettrica.

Acqua.

Rispetto limiti ex 203.

Controllo annuale al camino.

Allegato 1 – Relazione Tecnica

41

Autorizzazione Integrata Ambientale

5.1.3.2.

Rasatura.

Apposite macchine rasatrici, trattamento meccanico con cilindro a coltelli, che portano lo spessore

del materiale al valore definito tramite l’asportazione di parte dello strato reticolare rimasto

attaccato al fiore.

Emissione e lavorazione di

riferimento

RASATURA

FM30

RIF. MACCHINA

FMN 15, 17, 19, 21, 22.

tipologia del sistema di

riduzione/abbattimento adottato

Sistemi meccanici centrifughi.

breve descrizione del principio di

funzionamento del sistema scelto

schema e descrizione dei principali

componenti del sistema

Frequenza e tipo di manutenzione

prevista dal costruttore

utilities necessarie per il funzionamento

del sistema di contenimento

rendimento dell'impianto garantito dal

costruttore

descrizione degli eventuali sistemi di

monitoraggio emissioni

Filtro a ciclone: all’interno del filtro a ciclone avviene

la separazione per forza centrifuga della maggior

parte del materiale. Il filtro inferiormente è dotato di

un cono che convoglia tutto il materiale al sistema di

estrazione del prodotto, il quale deve consentire uno

scarico continuo del materiale onde evitare la

possibilità di formazione di pericolosi “ponti”.

L’aria polverosa separata dal materiale grossolano,

passa poi al sistema di sfiato in vasca d’acqua.

• Struttura autoportante in lamiera d’acciaio inox

e sagomato.

• Elettroventilatore.

Indicata in scheda manutenzione.

Energia elettrica.

Acqua.

Rispetto limiti ex 203.

Controllo annuale al camino.

Allegato 1 – Relazione Tecnica

42

Autorizzazione Integrata Ambientale

5.1.4. Reparto lavorazioni a secco.

5.1.4.1.

Smerigliatura.

La smerigliatura consiste nell’abradere la superficie della pelle in modo da correggerne i difetti ed

eliminare lo stucco in eccesso, ciò avviene con una macchina detta smerigliatrice. Macchina dotata

di rulli, sui quali è montata della carta abrasiva di grana che varia secondo l’effetto voluto. Le pelli

sono inserite all’interno di questa macchina, il rullo abrasivo corregge la superficie della pelle, le

polveri risultanti sono aspirate e filtrate tramite un apposito filtro a maniche.

Emissione e lavorazione di

riferimento

SMERIGLIATRICI

LS1

RIF. MACCHINA

LAS16, 17, 19, 20.

tipologia del sistema di

riduzione/abbattimento adottato

Sistemi filtranti a tessuto.

breve descrizione del principio di

funzionamento del sistema scelto

schema e descrizione dei principali

componenti del sistema

frequenza e tipo di manutenzione

prevista dal costruttore

utilities necessarie per il funzionamento

del sistema di contenimento

rendimento dell'impianto garantito dal

costruttore

descrizione degli eventuali sistemi di

monitoraggio emissioni

La polvere di pelle prodotta dalla lavorazione di

smerigliatura e spazzolatura viene aspirata da un

elettroventilatore , collegato alla macchina per mezzo

di una condotta in tubo di lamiera zincata d’adeguata

sezione e poi inviata al convogliatore superiore del

gruppo filtrante. Da questa zona la miscela aria

polvere passa attraverso delle maniche filtranti

costruite con tessuto in cotone ad alta permeabilità.

Le particelle filtrate, cadono nella tramoggia posta

sulla parte inferiore del gruppo filtrante e vengono

caricate in coclea rotante per essere inviate alla

compattatrice polvere per l’ottenimento di piccoli

cilindretti solidi che vengono poi indirizzati al

recupero.

• Struttura autoportante in lamiera d’acciaio

zincato e sagomato.

• Elettroventilatore.

• 96 maniche filtranti: diametro di 180 mm

superficie filtrante di cotone diagonale con

grammatura di pari a 120 mq di superficie totale.

• Tramoggia.

• Coclea.

• Compattatrice.

Indicata in scheda manutenzione.

Energia elettrica.

Acqua.

0,9 mg/Nmc

Controllo annuale al camino.

Allegato 1 – Relazione Tecnica

43

Autorizzazione Integrata Ambientale

5.1.4.2.

Cartigliano sottovuoto.

L’asciugatura della pelle avviene in una macchina composta da piastre, riscaldate e sovrapposte,

dette piani. La pelle dopo la pressatura viene distesa sul piano riscaldato con l’ausilio d’apposite

spatole, si cala il piano superiore che va a chiudersi su quello sottostante. Una pompa a vuoto crea

una depressione all’interno dell’intercapedine delle due piastre, permettendo l’evaporazione

dell’umidità ad una temperatura più bassa di quella d’ebollizione dell’acqua, così da non

danneggiare le pelli.

Emissione e lavorazione di

riferimento

RIF. MACCHINA

tipologia del sistema di

riduzione/abbattimento adottato

breve descrizione del principio di

funzionamento del sistema scelto

schema e descrizione dei principali

componenti del sistema

frequenza e tipo di manutenzione

prevista dal costruttore

utilities necessarie per il funzionamento

del sistema di contenimento

rendimento dell'impianto garantito dal

costruttore

descrizione degli eventuali sistemi di

monitoraggio emissioni

5.1.4.3.

ASCIUGAGGIO PELLI

LS6 LS7

LAS 33, 39.

Nessuna.

/

Caratteristiche del motore.

Indicata in scheda manutenzione.

Energia elettrica.

Rispetto limiti ex 203.

Controllo annuale al camino.

New Cartigliano.

La pelle dopo essere stata pressata, mediante dei tappeti di collegamento viene introdotta nei due

moduli di condizionamento.

Emissione e lavorazione di

riferimento

RIF. MACCHINA

tipologia del sistema di

riduzione/abbattimento adottato

breve descrizione del principio di

funzionamento del sistema scelto

schema e descrizione dei principali

componenti del sistema

frequenza e tipo di manutenzione

prevista dal costruttore

utilities necessarie per il funzionamento

del sistema di contenimento

rendimento dell'impianto garantito dal

costruttore

descrizione degli eventuali sistemi di

monitoraggio emissioni

ASCIUGAGGIO PELLI

LS33 LS34

LAS 52 LAS 47

Nessuna

/

Caratteristiche del motore

Indicata in scheda manutenzione

Energia elettrica

Rispetto limiti ex 203

Controllo annuale al camino-

Allegato 1 – Relazione Tecnica

44

Autorizzazione Integrata Ambientale

5.2.

Emissioni d’acqua.

5.2.1. Attività sottoposta a contenimento delle emissioni.

Tutte le acque dello stabilimento vengono convogliate all’impianto di depurazione aziendale.

5.2.2. Tipologia del sistema di riduzione/abbattimento adottato.

Tutte le acque provenienti dalla produzione e servizi vengono inviate all’impianto di depurazione

tramite la rete fognaria interna.

Le acque di dilavamento provenienti dalle aree “sporche”, ove si verificano lavorazioni o vi è la

possibilità di contatto con sostanze di varia natura, vengono inviate direttamente o previa raccolta

in vasche a tenuta al depuratore tramite una condotta coperta e sottoposte, sempre, ad un

processo di grigliatura.

Le acque di dilavamento provenienti dalle aree sottoposte a trattamento di prima pioggia vengono

inviate all’impianto di depurazione mentre quelle derivanti dalla seconda pioggia alla linea di sub

irrigazione.

Le acque di dilavamento del parcheggio vengono disperse al suolo ove non vi è pavimentazione o

scaricate nel fossato attraverso le bocche di lupo esistenti.

L’impianto di trattamento è costituito da una sezione di trattamento primario seguita da una

chimico fisica ed una biologica a cui si aggiungerà in futuro quella di finissaggio.

Le acque una volta trattate vengono scaricate tramite tubazione dedicata nella Roggia Di Udine o,

qualora questa sia in secca, nel torrente Cormor.

Allegato 1 – Relazione Tecnica

45

Autorizzazione Integrata Ambientale

5.2.3. Descrizione del principio di funzionamento del sistema scelto.

Tutte le acque provenienti dai vari cicli di lavorazione delle pelli subiscono prima del loro scarico un

trattamento di depurazione di tipo chimico fisico e biologico.

Le acque, vengono convogliate in canalette di raccolta dove subiscono una grigliatura effettuata

con griglia a nastro, quindi affluiscono in una vasca di omogeneizzazione questa vasca è dotata di

sistemi di agitazione ed aereazione per evitare che si instaurino fenomeni di anaerobiosi.

Lo scopo di questa sezione di impianto è quello di laminare i picchi di carico e rendere omogeneo il

refluo tenendolo in agitazione grazie a due mixer sommergibili e un flow-jet.

Da questa sezione, tramite pompa sommergibile, il liquame viene sollevato ed inviato alla vasca di

condizionamento di tipo chimico fisico, dove con il dosaggio di latte di calce, preparata con un

apposito impianto, e regolata con una catena di pH viene portata la miscela ad un valore tale da

permettere la coagulazione anche con l’aggiunta di policloruro d’alluminio.

Questo tipo di trattamento chimico fisico permette l’abbattimento di tutti i metalli presenti sotto

forma di idrati metallici insolubili, ed anche di una parte delle proteine idrosolubili.

Per caduta viene alimentato il sedimentatore per la separazione dei fanghi prodotti dal processo

chimico-fisico, addizionati anche da polielettroliti, per migliorare la separazione dei fanghi dalle

acque che poi subiranno trattamento di ossidazione.

In uscita dal sedimentatore le acque chiarificate affluiscono attraverso una canaletta ad una vasca

di denitrificazione di 600 mc, il tipo di denitrificazione è a pistone, per assicurare il flusso e la

completa miscelazione della vasca sono installati sistemi di miscelazione del tipo mixer sommerso.

Per assicurare il quantitativo di biomassa necessaria per la denitrificazione viene ricircolata una

parte della miscela aerata della vasca di ossidazione ed anche i fanghi di ricircolo provenienti dai

sedimentatori finali.

La miscela liquami fanghi in uscita dalla denitrificazione affluiscono per caduta al successivo

trattamento biologico di ossidazione–nitrificazione, per l’abbattimento di tutte le sostanze

organiche ed azotate, tale abbattimento è ottenuto tramite una cultura batterica aerata in idonea

vasca della capacita di 1.800 mc.

L'ossigeno necessario alla cultura batterica (fanghi attivi) viene fornito per mezzo di diffusori a

microbolle, alimentati da un gruppo di turbo soffianti centrifughe e ad aspi rotanti.

Per il bilanciamento del nutrienti nella sezione biologica viene aggiunto acido fosforico.

Due sedimentatori finali operanti in parallelo separano i fanghi biologici dall'acqua depurata che

tramite condotta fognaria raggiunge il corpo recettore, mentre i fanghi biologici vengono riciclati in

testa alla vasca di denitrificazione. I fanghi di supero vengono stoccati in ispessitore e quindi filtrati

tramite filtropressa ed inviati allo smaltimento finale.

Anche il fango chimico fisico, dopo l'estrazione dal sedimentatore, viene pompato nei serbatoi che

alimentano altre due filtropresse e poi smaltito in maniera opportuna.

Allegato 1 – Relazione Tecnica

46

Autorizzazione Integrata Ambientale

Le acque di filtrazione, come quelle meteoriche raccolte dalla rete di fognatura interna , vengono

riciclate in testa all'impianto di depurazione.

In data 31 luglio 2006 è stata presentata domanda per la modifica sostanziale della

parte finale dell’impianto per l’aggiunta di un ulteriore trattamento di finissaggio