Sommario

1.IDENTIFICAZIONE E DESCRIZIONE DELL’OPERA ....................................................................... 3

2. PIANO DI MANUTENZIONE DELL’OPERA ................................................................................ 3

3. MANUTENZIONE GRUPPI FRIGORIFERI .................................................................................. 4

3.1 Controlli ................................................................................................................................ 4

3.1.1 Manutenzione Programmata ........................................................................................... 4

3.1.2 Controlli Giornalieri ....................................................................................................... 4

3.1.3 Controlli Settimanali ....................................................................................................... 5

3.1.4 Controlli Trimestrali ....................................................................................................... 5

3.1.5 Controlli Semestrali (da eseguire più frequentemente se necessario) ............................... 5

3.1.6 Controlli Annuali (da eseguire più frequentemente se necessario) ................................... 6

3.2 Circuito di Recupero dell'Olio ................................................................................................ 6

3.2.1 Sostituzione del Disidratatore ......................................................................................... 6

3.3 Carica di Olio ......................................................................................................................... 7

3.3.1 Procedura di Carica dell'Olio .......................................................................................... 7

3.4 Carica di Refrigerante ............................................................................................................ 8

3.4.1 Controllo della Carica di Refrigerante ............................................................................. 8

3.4.2 Ricerca delle Fughe ........................................................................................................ 8

3.4.3 Prova del Vuoto .............................................................................................................. 8

3.4.4 Carica del Refrigerante ................................................................................................... 9

3.5 Condensatore ed Evaporatore ............................................................................................. 10

3.5.1 Trattamento Chimico delle Acque ................................................................................. 10

3.5.2 Pulizia dei Tubi ............................................................................................................ 11

3.5.3 Procedure di Pulizia dei Tubi ........................................................................................ 12

3.5.4 Perdite dai Tubi ............................................................................................................ 12

3.6 Compressore ....................................................................................................................... 14

3.7 Motore del Compressore ..................................................................................................... 15

3.8 Dispositivi Elettrici di Controllo ............................................................................................ 15

3.9 Controllo dell'Isolamento degli Avvolgimenti del Motore .................................................... 15

3.10 Diagnosi degli inconvenienti .............................................................................................. 16

3.11 Decommissioning, demolizione e rottamazioni.................................................................. 18

3.12 Elenco operazioni tecniche per interventi di manutenzione ordinaria annuale dei gruppi

centrifughi:................................................................................................................................ 19

4 MANUTENZIONE TORRI EVAPORATIVE ................................................................................. 20

4.1 Controlli e regolazioni delle torri evaporative ...................................................................... 21

4.1.1 Vasche dell'acqua calda ................................................................................................ 21

4.1.2 Vasca dell'acqua fredda e relativi filtri .......................................................................... 21

4.1.3 Livello di esercizio e reintegro ...................................................................................... 21

4.1.4 Spurgo .......................................................................................................................... 23

4.1.5 Riscaldatori del bacino .................................................................................................. 23

4.1.6 Tensione della cinghia (unità con trasmissione a cinghia) ............................................. 23

4.1.7 Allineamento della trasmissione (unità con trasmissione a cinghia) ............................... 24

4..8 Collare di fissaggio ......................................................................................................... 25

4.1.9 Gruppo trasmissione (unità con trasmissione a cinghia) ................................................ 25

4.1.10 Sistema a motoriduttore (s3000d)................................................................................ 26

4.1.11 Funzionamento con trasmissione a frequenza variabile ............................................... 27

4.1.12 Voltaggio e corrente motore ........................................................................................ 27

4.1.13 Rumorosità e vibrazioni insolite .................................................................................. 28

1

4.2 Ispezioni ed azioni correttive ............................................................................................... 29

4.2.2 Condizioni generali dell'apparecchiatura ....................................................................... 29

4.2.3 Sezione di scambio termico ed eliminatori di gocce ...................................................... 29

4.2.4 Schermi d'ingresso combinati ....................................................................................... 30

4.2.5 Albero del ventilatore ................................................................................................... 30

4.2.6 Ventilatore assiale......................................................................................................... 30

4.2.7 Vasche dell'acqua calda ................................................................................................ 31

4.3 LUBRIFICAZIONE .................................................................................................................. 31

4.3.1 Cuscinetti albero ventilatore (unità con trasmissione a cinghia) ..................................... 31

4.3.2 Base motore regolabile (unità contrasmissione a cinghia) ............................................. 32

4.3.3 Sistema a motoriduttore ................................................................................................ 32

5 UNITÀ TRATTAMENTO ARIA ................................................................................................ 34

5.1 Controllo del trafilamento ................................................................................................... 35

5.2 Controlli .............................................................................................................................. 35

5.3 Interventi ............................................................................................................................ 36

6. MANUTENZIONE ELETTROPOMPE ...................................................................................... 37

6.1 Guarnizione meccanica ........................................................................................................ 37

6.2 Motore ................................................................................................................................ 39

6.3 Coppie di serraggio delle viti ................................................................................................ 40

6.3 Incidenti di funzionamento .................................................................................................. 41

7. MANUTENZIONE TUBAZIONI .............................................................................................. 42

8. MANUTENZIONE VALVOLAME............................................................................................ 43

9. MANUTENZIONE VALVOLE DI SICUREZZA ............................................................................ 43

10. MANUTENZIONE REGOLAZIONE AUTOMATICA .................................................................. 44

11. MANUTENZIONE STRUMENTI DI MISURA .......................................................................... 46

12. MANUTENZIONE DOSATORE DI POLIFOSFATI ..................................................................... 46

13. MANUTENZIONE POMPE DOSATRICI E PRODOTTI CONDIZIONANTI...................................... 47

13.1 Manutenzione filtro autopulente a comando manuale ...................................................... 47

14 PROCEDURE DI PULIZIA .................................................................................................... 48

14.1 Pulizia dei componenti meccanici ...................................................................................... 48

14.2 Disinfezione ....................................................................................................................... 48

14.3 Informazioni sulla manutenzione generale ........................................................................ 49

11.4 Programma di manutenzione ............................................................................................ 50

15. MANUTENZIONE QUADRI ELETTRICI ................................................................................. 51

16 LAMPADE A LED ............................................................................................................... 51

16.1 Anomalie riscontrabili........................................................................................................ 51

16.2 Controlli eseguibili da personale specializzato ................................................................... 51

16.3 Manutenzioni eseguibili da personale specializzato ........................................................... 52

2

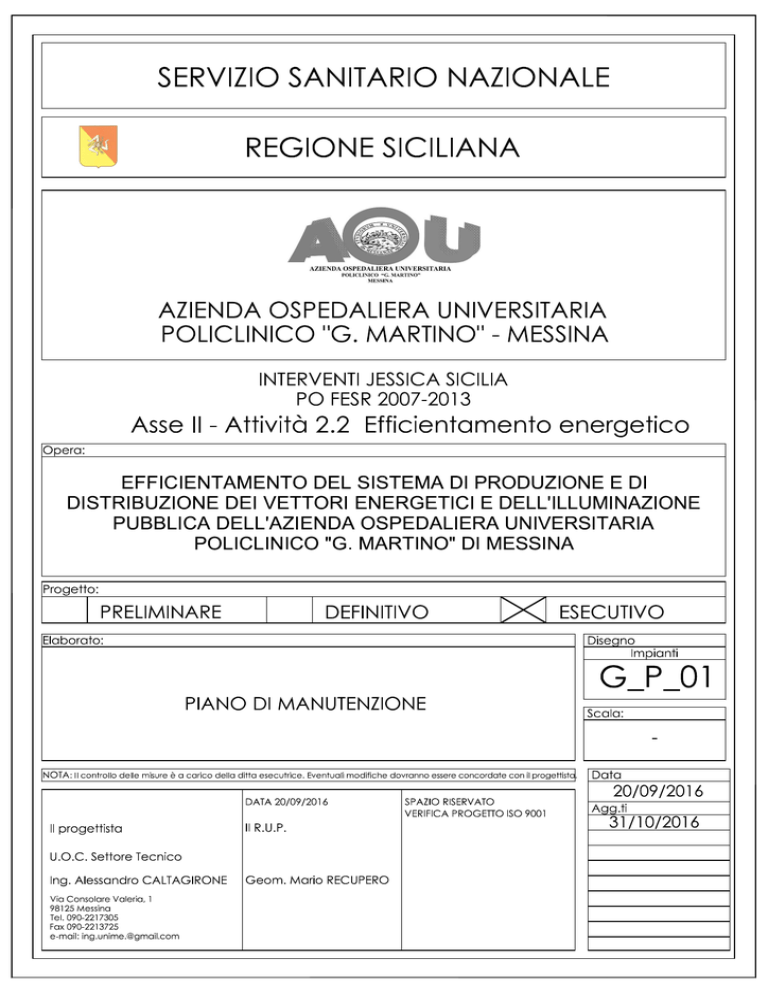

1.IDENTIFICAZIONE E DESCRIZIONE DELL’OPERA

Il presente Piano di Manutenzione è stato redatto in conformità alle disposizioni dell’Art. 40 del

D.P.R 554/99 e s.m.i. a compendio del Progetto esecutivo per l’efficientamento energetico

dell’AZIENDA OSPEDALIERA UNIVERSITARIA “GAETANO MARTINO” di Messina.

I lavori che formano oggetto dell'appalto possono brevemente riassumersi come di seguito

indicato, salvo più precise indicazioni che potranno essere desunte dalle allegate relazioni e

disegni di tipo specialistico (vedi progetto esecutivo impianti)

-

efficientamento del sistema di produzione e distribuzione dei fluidi termovettori

consistente nella sostituzione dei gruppi frigoriferi ad assorbimento alimentati a vapore con gruppi

frigoriferi a compressione ad alta efficienza, rifacimento della rete di teleriscaldamento e

teleraffrescamento, sostituzione delle unità di trattamento aria ed istallazione di variatori di giri ad

inverter ai ventilatori delle torri evaporative esistenti;

-

sostituzione delle U.T.A. esistenti con nuove U.T.A. dotate di recuperatore di calore, filtri

elettrostatici, ventilatori con motore ad alta efficienza dotati di inverter;

-

sostituzione della termoregolazione delle U.T.A. esistente (non funzionante), con nuova

termoregolazione con elettrovalvole a 2 vie sulle batterie calde e fredde a bordo U.T.A.;

-

sostituzione dei corpi illuminanti con lampade a tecnologia led.

2. PIANO DI MANUTENZIONE DELL’OPERA

Il piano di manutenzione costituisce il principale strumento di gestione delle attività manutentive

pianificabili. Attraverso tale strumento si programmano nel tempo gli interventi, si individuano ed

allocano le risorse occorrenti, si perseguono obiettivi trasversali, rivolti ad ottimizzare le economie

gestionali e organizzative, ad innalzare il livello di prestazionalità dei beni edilizi, il tutto in

attuazione delle strategie immobiliari predeterminate dalla proprietà.

Il piano di manutenzione è, pertanto, il documento complementare al progetto esecutivo

dell’opera che prevede, pianifica e programma l'attività di manutenzione dell'opera al fine di

mantenerne nel tempo la funzionalità, le caratteristiche di qualità, l'efficienza e il valore

economico.

3

3. MANUTENZIONE GRUPPI FRIGORIFERI

I refrigeratori sono progettati e costruiti per poter funzionare continuamente a patto che vengano

sottoposti a regolare manutenzione e che vengano esercite entro i limiti precisati in questo

manuale. Ogni unità deve essere manutenuta secondo programma dall'Utente/Cliente ed

ispezionata regolarmente da parte di personale di un Centro di Assistenza autorizzato.

E' responsabilità dell'Utente provvedere a tali controlli periodici e/o stipulare un accordo con un

Centro di Assistenza in modo da proteggere adeguatamente il funzionamento dell'apparecchio. Se

durante il periodo di garanzia si verificassero danni o guasti a causa di manutenzione impropria, la

Ditta non risponderà dei costi necessari al ripristino dello stato originale dell'apparecchio.

Quanto precisato in questa parte che è relativa alla manutenzione vale solo per l’ unità base ed in

caso di commesse particolari essa potrebbe venire implementata da ulteriori imposizioni che si

fossero rese necessarie a causa di modifiche apportate all’ unità base o all’ uso di dispositivi

ausiliari.

3.1 Controlli

3.1.1 Manutenzione Programmata

Le operazioni di manutenzione che sono riportate in dettaglio nei paragrafi che seguono devono

venire eseguite con regolarità da parte di un Tecnico di Manutenzione abilitato a tale scopo.

Occorre tenere presente che l' intervallo tra ogni operazione di servizio 'Normale' e 'Critica' può

variare a seconda della natura dell' applicazione, delle condizioni del sito e della programmazione

di funzionamento del refrigeratore.

Come regola un intervento di manutenzione di tipo "Normale" deve comunque essere effettuato

ogni tre - sei mesi, mentre ogni intervento di manutenzione di tipo "Critico" una volta all'anno. E'

comunque bene stabilire i programmi di manutenzione di ogni unità di comune accordo con il

servizio di assistenza.

3.1.2 Controlli Giornalieri

1. Controllare le indicazioni del display del pannello Graphic Control Centre.

2. Se il compressore è in funzione, controllare la pressione dell'olio ai cuscinetti sulla videata

CIRCUITO. Controllare anche il livello dell'olio nel serbatoio. Durante il funzionamento il livello

dell'olio dovrebbe risultare attestato tra il vetro spia superiore ed il vetro spia inferiore. Drenare o

rabboccare la carica di olio secondo necessità.

4

3. Controllare tramite la videata CIRCUITO che le temperature e le pressioni dell'acqua entrante ed

uscente dal condensatore risultino conformi alle condizioni di progetto.

4. Controllare tramite la videata CIRCUITO che le temperature e le pressioni del fluido entrante ed

uscente dall'evaporatore risultino conformi alle condizioni di progetto.

5. Controllare tramite la videata CIRCUITO la temperatura satura di condensazione (che viene

desunta dalla pressione nel condensatore la quale è rilevata dal trasduttore della pressione di

condensazione).

6. Controllare tramite la videata CIRCUITO la temperatura di mandata del compressore. Durante il

funzionamento normale tale temperatura non dovrebbe mai superare i 104 °C.

7. Controllare tramite la videata CIRCUITO la corrente assorbita dal motore del compressore.

8. Controllare che i tubi del condensatore non denuncino sintomi di sporcamento e/o di

incrostazione (in condizioni di normalità la differenza tra la temperatura satura di condensazione e

la temperatura di uscita dell'acqua dal condensatore non dovrebbe mai

essere di 2,2 K superiore alla differenza che è stata rilevata al momento della prima messa in

marcia del refrigeratore).

3.1.3 Controlli Settimanali

1. Controllare la carica di refrigerante (vedere quanto precisato in merito al paragrafo Controllo

della Carica di Refrigerante).

3.1.4 Controlli Trimestrali

1. Fare eseguire un'analisi chimica dell'olio.

2. Eseguire una ricerca delle fughe eliminando immediatamente ogni fuga eventualmente

scoperta.

3.1.5 Controlli Semestrali (da eseguire più frequentemente se necessario)

1. Ispezionare e sostituire l'elemento filtrante del filtro dell'olio del compressore.

2. Controllare come segue il circuito di recupero dell'olio:

a. Sostituire il disidratatore se il circuito di recupero dell'olio non funziona (questa sostituzione

deve comunque essere eseguita non appena il circuito di ritorno dell'olio manifesti qualche

problema).

b. Controllare l'ugello dell'eiettore eliminando ogni corpo estraneo eventualmente presente 3.

Controllare la funzionalità dei controlli e delle sicurezze.

5

3.1.6 Controlli Annuali (da eseguire più frequentemente se necessario)

1. Drenare e sostituire l'olio contenuto nel serbatoio (vedere quanto precisato in merito al

paragrafo Procedura di Carica dell'Olio).

2. Evaporatore e Condensatore:

a. Ispezionare e pulire i filtri dell'acqua.

b. Ispezionare i tubi e pulirli se necessario.

c. Ispezionare le piastre tubiere..

3. Motore del Compressore (vedere quanto precisato in merito nelle istruzioni di servizio e di

manutenzione fornite dal costruttore del motore):

a. Pulire i passaggi dell'aria e gli avvolgimenti secondo le istruzioni fornite dal costruttore.

b. Controllare l'isolamento degli avvolgimenti.

c. Lubrificare i cuscinetti a sfere..

4. Ispezionare e manutenere secondo necessità tutte le parti elettriche.

5. Fare eseguire un'analisi dell'olio di lubrificazione.

3.2 Circuito di Recupero dell'Olio

Il circuito di recupero dell'olio deve mantenere in modo appropriato il livello nella coppa del

compressore.

Il gas ad alta pressione presente nel condensatore fluisce continuamente attraverso un eiettore

trascinando del liquido a bassa pressione ricco di olio dall'evaporatore alla coppa del compressore

dopo avergli fatto attraversare un disidratatore.

3.2.1 Sostituzione del Disidratatore

Per sostituire il disidratatore porre in atto la seguente procedura:

1. Chiudere le valvole di intercettazione della linea del gas del condensatore, dalla linea di

recupero dell'olio al supporto della girante e dell'estremità di ingresso del disidratatore.

2. Smontare il disidratatore facendo riferimento alla figura 7.1.

3. Controllare che l'ugello dell'eiettore sia sgombro da qualsiasi corpo estraneo che potrebbe

disturbare il flusso.

4. Montare il nuovo disidratatore.

5. Aprire la valvola di intercettazione del condensatore e controllare che non vi siano fughe dagli

attacchi del disidratatore.

6

6. Aprire le valvole di intercettazione del disidratatore in modo da lasciare affluire il refrigerante

liquido attraverso il disidratatore ed il refrigerante gassoso attraverso l'eiettore.

3.3 Carica di Olio

La carica nominale di olio del compressore corrisponde a 75,7 litri di olio tipo "K". Per il

compressore centrifugo di questi refrigeratori deve essere utilizzato solamente olio di tipo "K" per

refrigerazione. Poiché questo tipo di olio assorbe con gran facilità l'umidità atmosferica i suoi

contenitori devono restare sigillati fino al momento del loro utilizzo..

3.3.1 Procedura di Carica dell'Olio

Il livello dell'olio del compressore deve essere mantenuto tra il vetro spia inferiore ed il vetro spia

superiore del serbatoio dell'olio. Se il livello dell'olio scende fino a raggiungere il vetro spia

inferiore è necessario introdurre olio nel serbatoio. L'olio deve essere introdotto nel serbatoio

usando l'apposita pompa di carica ad azionamento manuale (Codice No. 070-10654). Per

introdurre olio nel serbatoio comportarsi come segue:

1. Arrestare il refrigeratore ed interromperne tutti i circuiti di alimentazione.

2. Immergere l'attacco di aspirazione della pompa di carica dell'olio in un contenitore di olio

appena aperto e collegare l'attacco di mandata della pompa alla valvola di carica dell'olio (A) che si

trova sul coperchio del serbatoio. L'attacco della valvola di carica dell'olio non deve venire serrato

a fondo fino a che, dopo avere azionato per qualche volta la pompa, non sia stata espulsa tutta

l'aria contenuta nella linea di collegamento. Così facendo la linea di collegamento si riempie di olio

e si evita di introdurre aria nel serbatoio dell'olio.

3. Aprire la valvola di carica dell'olio e pompare olio nel serbatoio fino a che in quest'ultimo il

livello dell'olio non si attesti tra il vetro spia superiore ed il vetro spia inferiore. A questo punto

chiudere la valvola di carica e scollegare la pompa.

4. Una volta terminata l'introduzione dell'olio, ridare tensione in modo da alimentare la scaldiglia

dell'olio. Così facendo si minimizza la concentrazione di refrigerante nell'olio

ATTENZIONE

Quando l'olio viene caricato inizialmente è necessario attivare manualmente la pompa dell'olio per

riempire adeguatamente tutte le linee del circuito di lubrificazione. Così facendo il livello dell'olio

nel serbatoio si abbassa ed è quindi necessario rabboccare la carica per riportare il livello dell'olio

ad una posizione intermedia tra il vetro spia superiore ed il vetro spia inferiore.

7

3.4 Carica di Refrigerante

In fabbrica il circuito frigorifero del refrigeratore viene pressato e posto in vuoto.

3.4.1 Controllo della Carica di Refrigerante

Il livello del refrigerante deve venire rilevato e registrato dopo avere eseguito la carica iniziale di

refrigerante. Quando la carica è corretta il livello deve essere visibile attraverso il vetro spia.

Il livello del refrigerante deve venire sempre controllato ed eventualmente ottimizzato ogni volta

che il refrigeratore viene messo a riposo Il controllo del livello della carica di refrigerante deve

comunque venire controllato solo dopo che si siano equalizzate le pressioni che regnano nel

condensatore e nell'evaporatore. L'equalizzazione di tali pressioni si verifica solo dopo che siano

trascorse almeno 4 ore dal momento dell'arresto del compressore e delle pompe di circolazione

dei fluidi nell'evaporatore e nel condensatore

3.4.2 Ricerca delle Fughe

Una volta caricato di refrigerante, la tenuta del circuito frigorifero deve venire accertata

eseguendo una ricerca delle fughe tramite un rilevatore di fughe adatto per refrigerante R134a.

In caso contrario raccomandiamo un’ esecuzione trimestrale della ricerca delle fughe Ogni fuga

eventualmente riscontrata deve venire eliminata immediatamente. Di norma le fughe possono

venire eliminate serrando i dadi delle cartelle o i bulloni delle fl ange nel punto in cui esse si

verificano. Per l'eliminazione di fughe più importanti è comunque necessario rimuovere la carica di

refrigerante.

3.4.3 Prova del Vuoto

La prova del vuoto deve venire eseguita come segue:

1. Collegare una pompa a vuoto di grande portata dotata di vacuometro elettronico e poi avviarla.

2. Aprire tutte le valvole del circuito frigorifero, mantenendo però chiuse quelle che pongono il

suo interno in collegamento con l'atmosfera.

3. Lasciare funzionare la pompa fino a che la pressione all'interno del circuito la pressione assoluta

non sia scesa fino a 5 mm di colonna di mercurio.

4. Per facilitare la messa in vuoto fare circolare se possibile acqua calda (50 °C al massimo)

attraverso i tubi del condensatore e dell'evaporatore in modo da facilitare l'evaporazione

dell'acqua eventualmente contenuta nel lato refrigerante del circuito. Se non fosse disponibile

alcuna fonte di acqua calda si può usare una caldaietta portatile. NON USARE COMUNQUE MAI

VAPORE.

8

Per l'esecuzione di questa operazione si suggerisce di collegare un flessibile tra la fonte di acqua

calda in pressione e l'attacco di drenaggio della testata dell'evaporatore, un flessibile tra l'attacco

di sfiato aria dell'evaporatore e l'attacco di drenaggio della testata del condensatore ed un

flessibile tra l'attacco di sfiato del condensatore ed il ritorno alla fonte dell'acqua calda. Per

prevenire fughe è necessario aumentare lentamente la temperatura dell'acqua immessa per fare

in modo che i tubi ed i mantelli dei due scambiatori possano

scaldarsi uniformemente e gradualmente.

5. Chiudere la valvola di carica del circuito e la valvola di intercettazione tra l'indicatore di vuoto e

la pompa a vuoto, lasciando l'indicatore collegato.

6. Lasciare il circuito in quiete per almeno otto ore; eventuali aumenti di pressione indicano la

presenza di fughe o di acqua all'interno del circuito. Se dopo otto ore di quiete la pressione

assoluta all'interno del circuito non è salita oltre i 6,3 mm di colonna di mercurio il circuito può

venire considerato stagno. Mentre il circuito viene lasciato in quiete, per prudenza è consigliabile

intercettare l'indicatore di vuoto la cui valvola può essere riaperta per controllare il vuoto una

volta che siano trascorse le otto ore.

7. Se trascorse le otto ore il vuoto non risulta mantenuto entro i limiti precisati è indispensabile

ricercare, individuare ed eliminare le fughe ancora presenti.

3.4.4 Carica del Refrigerante

Quando è necessario aprire qualunque parte del circuito frigorifero per eseguire riparazioni è

necessario asportare la carica di refrigerante. Se il refrigeratore è dotato di valvole optional per

l'intercettazione del refrigerante, per l'esecuzione di eventuali riparazioni quest'ultimo può venire

accumulato nell'evaporatore o nel condensatore.

Quando viene ricaricato un circuito posto preventivamente in vuoto, per prevenire fenomeni di

congelamento del fluido contenuto nei tubi dell'evaporatore è indispensabile

immettere solo refrigerante in fase gassosa fino a che la pressione nel circuito non abbia raggiunto

il punto in cui la corrispondente temperatura satura sia superiore a quella di congelamento del

fluido presente nei tubi.

Per l'acqua la pressione dell'R134a corrispondente alla temperatura di congelamento equivale a

58,9 kPa (al livello del mare).

Durante l'introduzione del refrigerante occorre prestare la massima attenzione per evitare che

entri umidità nel circuito.

9

La linea di collegamento tra la valvola di carica del circuito e la bombola di refrigerante può venire

costruita utilizzando un spezzone di tubo di rame per refrigerazione.

Tale linea deve avere la minima lunghezza possibile, ma deve comunque essere lunga quanto

basta per potere muovere la bombola. E' inoltre necessario eliminare l'aria dalla linea di

collegamento ogni volta che ad essa venga collegata una nuova bombola; per minimizzare le

perdite di refrigerante lo spurgo dell'aria deve avvenire il più rapidamente.

3.5 Condensatore ed Evaporatore

La più importante operazione di manutenzione per il condensatore è il mantenimento dello stato

di pulizia delle loro superfici di scambio lato acqua.

L' uso di acque non trattate per l' alimentazione delle torri di raffreddamento e/o dei circuiti

idronici chiusi comporta frequentemente uno dei seguenti inconvenienti:

1. Formazioni di incrostazioni

2. Corrosioni e formazione di ruggine.

3. Formazione di fanghi e proliferazioni di alghe

E' quindi conveniente per l' Utente sottoporre ad adeguati trattamenti le acque da utilizzare in

modo da garantire alle apparecchiature un ciclo di vita di meno costoso e di maggior durata.

1. I tubi del condensatore devono venire puliti una volta all'anno o più frequentemente se le loro

condizioni lo richiedono. Essi devono venire puliti se la differenza tra la temperatura di

condensazione e la temperatura di uscita dell'acqua dal condensatore risulta di più di 2,2 K

maggiore rispetto al valore registrato durante la prima messa in marcia del refrigeratore.

2. In circostanze normali non dovrebbe mai essere necessario pulire i tubi dell'evaporatore.

Tuttavia essi devono venire puliti se durante la stagione di funzionamento si notasse un aumento

lento e costante della differenza tra la temperatura del fluido refrigerante uscente e la

temperatura satura di evaporazione; tale situazione potrebbe comunque denunciare anche

perdite di refrigerante o fenomeni di trafilamento interno nelle casse d'acqua che sono eliminabili

solo sostituendo le guarnizioni delle casse

d'acqua

3.5.1 Trattamento Chimico delle Acque

Poiché il contenuto di minerali nell'acqua che circola attraverso l'evaporatore dipende dalla natura

della fonte di approvvigionamento, è possibile che taluni tipi di acqua possano corrodere i tubi o

provocare depositi di incrostazioni su di essi. Un buon trattamento può contenere notevolmente

la corrosività e la tendenza a depositare incrostazioni dell'acqua circolante nei circuiti.

10

Come misura preventiva contro l'incrostazione e la corrosione dei tubi del condensatore e

dell'evaporatore, prima di realizzare l'impianto è bene fare eseguire un'analisi delle acque che

saranno immesse nel circuito.

I risultati di tale analisi devono essere sottoposti ad una società specializzata nel trattamento delle

acque che individui il tipo di trattamento necessario e che al caso sia in grado di fornire le

apparecchiature necessarie.

3.5.2 Pulizia dei Tubi

Evaporatore

E' alquanto difficile determinare tramite prove specifiche se un calo di prestazioni dell'evaporatore

sia dovuto solo ad incrostazioni dei tubi o ad una combinazione di fattori avversi. Un problema

dovuto all'incrostazione dei tubi è denunciato da una continua diminuzione della potenzialità

frigorifera erogata e da un progressivo aumento della differenza tra la temperatura del fluido

refrigerato uscente e la temperatura di evaporazione del refrigerante. Una progressiva

diminuzione della potenzialità frigorifera erogata può tuttavia essere anche causata da una perdita

progressiva di refrigerante dal circuito o da una combinazione tra lo sporcamento dei tubi ed una

perdita di refrigerante.

Anche l'eccessiva presenza di olio nell'evaporatore può comunque provocare problemi alla

potenzialità frigorifera erogata.

Condensatore

Lo sporcamento dei tubi del condensatore viene di norma denunciato da un aumento della

pressione di condensazione e da un aumento del livello sonoro di funzionamento. Tali sintomi

possono tuttavia anche essere provocati ad un accumulo di incondensabili nel circuito frigorifero.

Se essi non spariscono dopo avere eseguito uno spurgo degli incondensabili significa che i tubi

sono effettivamente sporchi.

Sporcamento dei Tubi

I tubi di un condensatore sono soggetti a due tipi di sporcamento rispettivamente dovuti a:

1. Ruggine o Fanghi - che, provenienti da svariate fonti all'interno del circuito, finiscono per

raggiungere i tubi dove si accumulano. Tali materiali, che pur non riescono a depositarsi all'interno

dei tubi incrostandoli, penalizzano comunque lo scambio di calore. La ruggine e i fanghi presenti

all'interno dei tubi possono venire rimossi tramite scovolatura.

2. Incrostazioni - che sono dovute a depositi di Sali minerali. Le incrostazioni, sebbene siano

sottilissime e quindi ben difficilmente rilevabili visivamente, hanno un'altissima resistenza alla

11

trasmissione del calore. Esse possono venire dissolte facendo circolare una soluzione acida

attraverso i tubi.

3.5.3 Procedure di Pulizia dei Tubi

Pulizia dei Tubi Mediante Scovolatura

Sporcizia e fanghi possono di norma venire rimossi per scovolatura. Tale operazione deve essere

eseguita drenando innanzitutto il lato acqua dello scambiatore da pulire (evaporatore o

condensatore), smontando di seguito le sue testate ed infine facendo scorrere in ogni tubo uno

scovolo in fili di nylon o di bronzo soffi ce.

NON DEVONO MAI ESSERE USATI SCOVOLI IN FILI DI ACCIAIO. Gli scovoli con fili in acciaio

potrebbero infatti danneggiare i tubi. I risultati della scovolatura sono migliorabili facendo

circolare acqua nei tubi durante la sua esecuzione. La circolazione dell'acqua può venire ottenuta

montando lo scovolo ad un'estremità di un tubo da 1/8" di adeguata lunghezza, praticando una

serie di forellini all'estremità del tubo sulla quale è montato lo scovolo e collegando all'altra

estremità del tubo stesso un flessibile a sua volta collegato ad una fonte di acqua.

I tubi devono essere sempre venire scovolati prima di essere sottoposti ad un lavaggio con

soluzione acida.

Pulizia dei Tubi con Soluzione Acida

I tubi sui quali si sono depositate incrostazioni tenaci dovrebbero venire puliti mediante una

scovolatura (eseguita come sopra descritto) seguita da un lavaggio tramite circolazione di una

soluzione acida. La scovolatura preventiva serve ad asportare tutto il materiale meno tenace

lasciando quindi alla soluzione acida il compito di dissolvere un minor quantitativo di incrostazioni

ottenendo così in ultima analisi una migliore pulizia ed un risparmio di tempo.

La pulizia dei tubi con soluzione acida deve essere eseguita solo da personale esperto. Per

ottenere assistenza per l'eliminazione delle incrostazioni dei tubi è quindi bene consultare una

primaria società del settore. Tale società saprà anche suggerire ed attuare un programma di

manutenzione preventiva che ponga al riparo dal future ripetizioni del problema..

3.5.4 Perdite dai Tubi

I tubi dell'evaporatore e del condensatore possono talvolta ad essere soggetti a perdite che

comportano il passaggio di refrigerante nel lato acqua di detti scambiatori dovuto alle differenze

tra le pressioni in gioco. Un trafilamento di refrigerante nell'acqua può venire rilevato aprendo gli

sfiati d'aria dell'evaporatore e/o del condensatore dopo un periodo di arresto del refrigeratore. In

12

caso di trafilamento di refrigerante nell'acqua si verifica un repentino calo della potenzialità

frigorifera e dell'efficienza del refrigeratore.

Quando a seguito della perdita in un tubo si verifica anche un ingresso di acqua nel circuito

frigorifero è necessario intercettare il condensatore e l'evaporatore dal resto dei circuiti idraulici e

drenare immediatamente l'acqua da essi contenuta in modo da prevenire gravi fenomeni di

ossidazione e di corrosione. Si deve poi asportare il refrigerante dal circuito e spurgare

quest'ultimo con azoto anidro per impedire il proseguimento di eventuali fenomeni di corrosione

e di ossidazione che si fossero innescati. Quando si verifica una perdita in uno dei tubi la posizione

esatta della perdita stessa può venire determinata comportandosi come segue:

1. Drenare lo scambiatore, smontarne le testate dello ascultare da quale sezione del fascio tubiero

proviene il fischio provocato dalla fuga. Così facendo risulta più facile circoscrivere la parte del

fascio tubiero per la quale è necessario eseguire una ricerca più approfondita della fuga. Se si

riesce ad individuare la parte del fascio in cui si è verificata la fuga essa deve venire trattata come

di seguito precisato (se è stato impossibile individuare la sezione in cui si è verificata la fuga, tutto

il fascio tubiero deve essere trattato in modo analogo).

2. Sciacquare con acqua entrambe le estremità dei tubi ed entrambe le piastre tubiere.

3. Soffi are con azoto anidro o con aria anidra i tubi fino ad eliminare da essi ogni traccia di acqua

e/o di refrigerante. Non appena i tubi si sono inserire un tappo nell'estremità di ognuno di essi e

pressare a 3,5 - 6,9 bar il circuito con azoto anidro, al quale deve essere aggiunta una modesta

quantità di R134a come tracciante. Eseguire la stessa operazione su tutti i tubi della sezione del

fascio che è sospettata o, se necessario, per tutti i tubi del condensatore. Lasciare i tubi tappati per

12 - 24 ore. Trascorso tale periodo uno o entrambi i tappi dei tubi che perdono dovrebbero

lasciare sfuggire del gas indicando quale o quali tubi sono danneggiati. In caso contrario occorre

eseguire una ricerca delle fughe più approfondita e lunga che richiede l'uso di un cercafuge

(vedere il punto successivo).

4. Dopo avere lasciati i tubi tappati per 12 - 24 ore è necessario eseguire la ricerca delle fughe

usando due persone delle quali una ad un'estremità del,fascio deve rimuovere il tappo di un tubo

e l'altra,all'altra estremità del fascio deve rimuovere l'altro,tappo dello stesso tubo e maneggiare il

cercafughe.,Occorre iniziare dalla fi la superiore di tubi della,sezione sospetta togliendo

contemporaneamente,entrambi i tappi di un tubo ed esplorare per 5,secondi l'interno del tubo

inserendovi il sensore,del cercafughe che deve essere lungo quanto,basta per consentire

un'esplorazione approfondita.,Per fare in modo che tutto il refrigerante sfuggito,possa

13

raggiungere il sensore del cercafughe è,anche necessario fare funzionare un ventilatore,in

corrispondenza dell'estremità del tubo opposta,a quella nella quale viene introdotto il sensore

del,cercafughe.

5. Contrassegnare ogni tubo nel quale sia stata rilevata,una perdita.

6. Le fughe che avvengono in corrispondenza,dei giunti della piastra tubiera sono rilevabili,tramite

il cercafughe. La fughe che avvengono in,corrispondenza della piastra sono invece

rilevabili,applicando una soluzione saponata (il punto in cui,vi è la fuga è indicato dalla formazione

continua di,bollicine).

3.6 Compressore

La manutenzione dell'assieme del compressore consiste nel controllo del circuito di recupero

dell'olio, nella sostituzione del disidratatore, nel controllo e nella sostituzione dell'olio, nel

controllo e nella sostituzione dei filtri dell'olio, nel controllo della funzionalità della scaldiglia

dell'olio, nel controllo della funzionalità della pompa dell'olio e nell'osservazione del compressore

stesso.

In caso di malfunzionamento del sistema di lubrificazione dovuto al restringimento delle luci di

passaggio dell'olio o sporcamento dei filtri dell'olio si potrebbero verificare usure premature delle

parti. Se il funzionamento del refrigeratore viene interrotto dall'intervento della sicurezza di Alta

Temperatura dell'Olio (HOT) o di Bassa Pressione dell'Olio (OP) è necessario sostituire l'elemento

filtrante del filtro dell'olio. L'elemento smontato deve poi venire attentamente esaminato per

ricercarvi l'eventuale presenza di particelle di alluminio.

Specialmente durante le fasi di riavviamento che seguono un arresto prolungato gli anelli di tenuta

del gas, che sono costruiti in alluminio, potrebbero infatti essere venuti a contatto con la girante

provocando l'abrasione di particelle di alluminio che finiscono per venire intercettate dal fi ltro

dell'olio. Se si notasse che nell'elemento filtrante continuano ad accumularsi particelle di alluminio

e che il refrigeratore continua ad arrestarsi per lo stesso motivo anche dopo avere sostituito

l'elemento filtrante è indispensabile contattare il Servizio di Assistenza.

1. Filtro dell' Olio - Il filtro dell' olio deve venire sostituito ogniqualvolta la frequenza di

azionamento della pompa dell' olio a velocità variabile (VSOP) raggiunga i 55 Hz per potere

mantenere la pressione di target dell' olio. Ogni filtro dell'olio che è stato sostituito deve venire

attentamente esaminato per scoprire l'eventuale presenza di particelle di alluminio. La scoperta di

particelle di alluminio in un filtro dell'olio che è stato sostituito deve essere immediatamente

14

segnalata al Servizio di Assistenza che dopo avere eseguito indagini approfondite suggerirà le più

opportune misure da porre in atto.

2. Sostituzione dell'Olio - L'olio contenuto nel compressore deve essere sostituito annualmente o

più frequentemente se diventasse scuro o opaco. L'esecuzione di un'analisi chimica trimestrale i

cui risultati indichino che l'olio è in buono stato può tuttavia indicare che non è necessario

sostituire l'olio alla scadenza prevista.

3.7 Motore del Compressore

1. Controllare frequentemente il serraggio delle viti di montaggio del motore.

2. Controllare annualmente l'isolamento degli avvolgimenti per individuare eventuali

deterioramenti degli avvolgimenti stessi.

3. Vedere il manuale del motore per tutto ciò che riguarda la lubrificazione.

3.8 Dispositivi Elettrici di Controllo

1. E' necessario ispezionare tutti i dispositivi elettrici di controllo per escludere la presenza di

malfunzionamenti.

2. E 'importante evitare di alterare le tarature di fabbrica dei controlli di funzionamento e di

sicurezza. L'alterazione di una o più di tali tarature senza il preventivo consenso scritto della York

provoca il decadimento automatico della garanzia.

3.9 Controllo dell'Isolamento degli Avvolgimenti del Motore

Eseguire i seguenti controlli dopo avere aperto il sezionatore generale del circuito di alimentazione

e dell'avviatore del motore:

1. Tramite un megaohmetro controllare l'isolamento tra e fasi e l'isolamento tra ogni fase e la

terra le letture rilevate devono venire interpretate usando il grafico riportato alla figura 7.7.

2. Se le letture ricadono nella zona ombreggiata è necessario smontare i terminali esterni del

motore e ripetere le letture.

ATTENZIONE: L'isolamento degli avvolgimenti del motore deve venire misurato dopo almeno 24

ore di inattività e mantenendo l'avviatore a temperatura ambiente.

15

3.10 Diagnosi degli inconvenienti

16

17

3.11 Decommissioning, demolizione e rottamazioni

Durante l'evacuazione dei circuiti frigoriferi non lasciare mai sfuggire refrigerante in atmosfera.

L'evacuazione deve essere eseguita usando appropriate apparecchiature di recupero. Se il

refrigerante recuperato non può venire riutilizzato deve essere restituito al produttore.

PERICOLO

Non disperdere mai in ambiente l'olio usato dei compressori in quanto contiene del refrigerante

dissolto. L'olio usato deve essere restituito al produttore. Salvo diversa indicazione le operazioni di

manutenzione di seguito descritte possono essere eseguite da qualsiasi

tecnico di manutenzione specificamente addestrato.

Aprire ogni linea che alimenta l'unità, comprese quelle dei circuiti di controllo e di ogni dispositivo

alimentato dall'unità. Accertarsi che tutti i sezionatori siano bloccati in posizione di apertura. I cavi

di alimentazione possono anche venire scollegati e smontati.

Asportare tutto il refrigerante contenuto nei circuiti frigoriferi dell'unità ed immagazzinarlo in

contenitori adatti usando un gruppo di recupero. Se le caratteristiche sono rimaste integre il

refrigerante può venire riusato; in caso contrario deve essere restituito al fabbricante per essere

distrutto. In NESSUNA circostanza il refrigerante deve essere scaricato in atmosfera. L'olio

contenuto in ogni circuito frigorifero deve venire drenato per essere raccolto in un contenitore

adatto e poi smaltito in ossequio alle norme locali che concernono lo smaltimento dei lubrificanti

esausti. Tutto l'olio che sfugge deve essere recuperato e smaltito nello stesso modo. Isolare gli

scambiatori dell'unità dai rispettivi circuiti idraulici esterni e drenarne il lato acqua. Se non sono

state previste valvole d'intercettazione potrebbe rivelarsi necessario drenare tutti i circuiti.

PERICOLO

Se nel(i) circuito(i) idraulico(i) è stata usata una soluzione glicolata o un fluido similare oppure se

all'acqua in circolo sono stati aggiunti degli additivi chimici, il fluido in circolo DEVE essere smaltito

in un modo appropriato. Per NESSUN motivo un circuito che contiene acqua glicolata o una

soluzione analoga deve essere scaricato direttamente in un sistema fognario o in acque di

superficie.

Eseguito il drenaggio le tubazioni delle reti idrauliche possono venire scollegate e smontate. Dopo

essere state scollegate come è stato precisato, le unità monoblocco possono di solito essere

smontate in un solo pezzo. A questo scopo occorre dapprima smontare le viti di ancoraggio e poi

18

sollevare l'unità dalla posizione in cui è installata agganciandola ai punti di sollevamento che in

esse sono predisposti ed usando apparecchiature di sollevamento adeguate.

Le unità che dopo essere state scollegate non riescono ad essere rimosse in un solo pezzo devono

essere smantellate in loco, facendo particolare attenzione al peso ed alla movimentazione di ogni

loro componente. E' sempre preferibile smantellare le unità seguendo un ordine inverso rispetto a

quello della loro installazione. In talune parti dell'unità possono restare dei residui di olio, di acqua

glicolata o di fluido usato invece di

quest'ultima. Tali residui devono essere recuperati e smaltiti con le modalità prima precisate.

E' particolarmente importante fare in modo che mentre un componente dell'unità viene rimosso

tutti gli altri risultino supportati in modo sicuro

PERICOLO

Usare solo apparecchiature di sollevamento aventi portata adeguata.

Una volta smontati i componenti dell'unità, essi possono essere smaltiti secondo le norme vigenti

in merito sul luogo.

3.12 Elenco operazioni tecniche per interventi di manutenzione ordinaria annuale dei gruppi

centrifughi:

Ad Ogni Visita (TRIMESTRALE *)

- Controllo presenza umidità nel refrigerante.

- Controllo dei livelli dell’olio lubrificante.

- Controllo pressioni e temperature dei fluidi (olio e refrigerante).

- Controllo ermeticità del circuito frigorifero.

- Controllo del sistema di recupero olio.

- Controllo resistenze di riscaldamento olio e relativo termostato.

- Controllo delle perdite di carico dei fluidi attraverso i relativi scambiatori (evaporatore e

condensatore).

- Verifica del grado di pulizia degli scambiatori con il metodo delle temperature.

- Verifica funzionalità dei flussostati.

- Controllo dei trasduttori di pressione e sensori di temperatura e procedura di autodiagnosi del

microprocessore.

- Controllo delle funzioni principali del sistema di controllo a microprocessore.

- Controllo degli assorbimenti elettrici.

- Controllo del sistema di raffreddamento dei tiristori (solo per unità con avviatore elettronico).

- Verifica set-points e limiti funzionali impostati.

- Controllo sul Microprocessore del sensore di prossimità e temperatura del reggispinta albero di alta

velocità.

- Controllo del motore e dei leverismi di movimento delle alette di prerotazione.

- Chiusura stagionale (solo per i gruppi con funzionamento stagionale).

- Compilazione Libretto d’Impianto

Solo alla prima visita

19

(oltre alle operazioni previste ad ogni visita)

- Controllo del grado di acidità dell’olio lubrificante.

- Sostituzione del filtro dell’olio.

- Sostituzione dei filtri deidratatori.

- Sostituzione del liquido inibitore del circuito di raffreddamento tiristori (solo per unità con avviatore

elettronico).

- Controllo della corrente di spunto e del tempo di commutazione stella-triangolo (solo per le unità con

avviatore elettromeccanico).

- Controllo del segnale al limitatore di corrente.

- Controllo dell’isolamento del motore elettrico.

- Analisi delle vibrazioni BASE

- Sostituzione dell’olio lubrificante.

Il cambio dell’olio è previsto alle 8.000 ore oppure ogni 24 mesi.

4 MANUTENZIONE TORRI EVAPORATIVE

Le apparecchiature necessitano di un'adeguata installazione, messa in esercizio e manutenzione.

È opportuno attenersi alla documentazione dell'apparecchiatura utilizzata. Per un funzionamento

duraturo, senza problemi e sicuro, è necessario redigere un piano operativo che includa un

programma regolare di ispezione, monitoraggio e manutenzione. Tutte le azioni di ispezione,

manutenzione e monitoraggio dovrebbero essere annotate in un registro del sistema di

raffreddamento. Le istruzioni per l'esercizio e la manutenzione qui pubblicate possono essere

utilizzate come guida per il raggiungimento di questi obiettivi. Oltre a redigere questo piano

operativo ed il registro del sistema di raffreddamento, si consiglia di effettuare un'analisi dei rischi

di quest'ultimo, preferibilmente ad opera parte terza indipendente.

Per il sistema di raffreddamento, si dovrebbe definire una procedura di controllo delle

contaminazioni biologiche, delle incrostazioni e della corrosione da attivare nel momento in cui il

sistema viene riempito di acqua per la prima volta e poi gestire su base regolare in conformità con

Codici di procedura riconosciuti (quali EUROVENT 9 - 5/6, ACOP HSC L8, Guide des bonnes

pratiques, Legionella et tours aéroréfrigérantes, ecc.). Il campionamento dell'acqua, i risultati dei

test e le azioni correttive dovrebbero essere annotati nel registro del sistema di raffreddamento.

Per consigli più specifici sul mantenimento dell'efficienza e della sicurezza del sistema di

raffreddamento, contattare il rappresentante locale.

20

4.1 Controlli e regolazioni delle torri evaporative

4.1.1 Vasche dell'acqua calda

L'acqua del sistema viene immessa nella torre di raffreddamento attraverso le vasche dell'acqua

calda. (Vedere la figura che segue). Alla portata di progetto, il livello di esercizio non deve essere

inferiore a 50 mm né superiore a 125 mm. Con cadenza trimestrale, o più spesso se necessario,

rimuovere eventuali detriti o sporcizia che potrebbero intasare gli ugelli. Con cadenza stagionale,

pulire e sciacquare la vasca dell'acqua calda con acqua fresca.

4.1.2 Vasca dell'acqua fredda e relativi filtri

La vasca dell'acqua fredda deve essere controllata regolarmente. È necessario rimuovere eventuali

detriti accumulatisi nella vasca o sui filtri. Con cadenza trimestrale, o più spesso se necessario,

occorre drenare, pulire e sciacquare l'intera vasca con acqua fresca, per rimuovere il fango e le

sedimentazioni che normalmente si formano al suo interno e sotto la superficie di scambio

durante il funzionamento. Se non periodicamente rimosse, queste sedimentazioni possono

diventare corrosive e causare il deterioramento delle parti metalliche della vasca. Durante il

risciacquo della vasca, è opportuno mantenere i filtri in posto per evitare che le sedimentazioni

penetrino nuovamente nell'impianto della torre. Dopo aver sciacquato la vasca, occorre rimuovere

i filtri, pulirli e riposizionarli, prima di riempire nuovamente la vasca con acqua fresca.

NON UTILIZZARE ACIDO PER LA PULIZIA DEI FILTRI

Vasca remota

Nel caso di un'apparecchiatura in versione per funzionamento con vasca remota, il livello

dell'acqua nella vasca è una funzione del valore di portata dell'acqua di ricircolo, delle dimensioni

dell'attacco di uscita acqua, della quantità e della posizione, nonché delle dimensioni e della

configurazione delle tubazioni di uscita. L'unità in versione per vasca remota è fornita senza alcun

sistema di reintegro dell'acqua, e il livello di esercizio della vasca durante il funzionamento con

vasca remota non è regolabile

4.1.3 Livello di esercizio e reintegro

Una volta raffreddata, l'acqua in circolazione entro la torre si raccoglie nella vasca dell'acqua

fredda, e si immette nel sistema passando attraverso i filtri. Il livello d'esercizio dell'acqua è

controllato dalla valvola di reintegro e deve essere mantenuto ai valori indicati nella tabella che

segue.

21

Il livello di esercizio nella vasca dell'acqua fredda varia di molto a seconda del carico termico del

sistema (tasso di evaporazione), della portata di spurgo utilizzata e della pressione di

alimentazione dell'acqua di reintegro. Dal momento che tipicamente il carico invernale è inferiore

a quello estivo, anche il tasso di evaporazione invernale sarà spesso inferiore a quello estivo. Con

un tasso di evaporazione invernale ridotto, il livello dell'acqua nella vasca dell'acqua fredda

aumenta, a meno che il galleggiante non venga opportunamente regolato. Per mantenere il livello

consigliato, sarebbe quindi opportuno effettuare un controllo mensile del livello di esercizio

dell'acqua, regolando se del caso il galleggiante.

Sulle torri di raffreddamento, un sistema di reintegro dell'acqua con galleggiante viene fornito

come dotazione standard. Tale sistema è situato all'interno dell'unità, abbastanza vicino al portello

d’ispezione. Il sistema di reintegro standard (vedere la figura che segue) è formato da una valvola

di reintegro in bronzo/ottone collegata tramite un leverismo a un galleggiante in plastica di grande

diametro, da cui viene azionata. Il galleggiante è montato su un'asta filettata fissata mediante

galletti. Il livello di esercizio nella vasca dell'acqua fredda può essere regolato riposizionando il

galleggiante e l'asta filettata mediante i galletti forniti. Il sistema di reintegro deve essere

ispezionato su base mensile e regolato come necessario. Inoltre, sarebbe opportuno controllare

una volta l'anno la presenza di eventuali perdite nella valvola e sostituire la relativa sede, se

necessario. Per un corretto funzionamento della valvola, la pressione di alimentazione dell'acqua

di reintegro deve essere mantenuta tra 100 e 350 kPa.

Per l'impostazione iniziale del livello dell'acqua nella vasca, regolare i galletti in modo che la

valvola di reintegro sia completamente chiusa quando il livello nella vasca dell'acqua fredda si

trova a 13 mm sotto il livello di troppopieno. Con il carico termico di progetto ed una pressione

media dell'acqua di rete (100-350 kPa) nella valvola, tale impostazione dovrebbe generare un

livello di esercizio dell'acqua posto a 140 mm al di sotto del bordo flangiato della vasca su cui

poggiano le feritoie di ventilazione. È opportuno notare che, se all'avvio dell'unità il carico termico

è inferiore al carico di progetto, questa procedura può generare livelli di esercizio più elevati

22

rispetto a quanto mostrato. Potrebbe quindi rivelarsi necessaria una nuova regolazione del

galleggiante, in modo tale da ottenere il livello di esercizio consigliato. Nel corso delle prime 24 ore

di funzionamento occorre controllare con attenzione la vasca dell'unità e regolare, se necessario, il

livello dell'acqua.

4.1.4 Spurgo

In caso di spurgo continuo a mezzo di una valvola di calibratura ella linea di spurgo, accertarsi che

tale valvola non sia ostruita e che l'acqua di spurgo possa defluire liberamente. Misurare il tasso di

portata dello spurgo registrando il tempo necessario per riempire un dato volume.

Per lo spurgo automatico mediante controllo della conduttività, accertarsi che la relativa sonda sia

pulita e che la valvola di spurgo a solenoide sia funzionante. A meno che non sia prevista una

procedura di regolazione specifica, è la società che si occupa del trattamento dell'acqua che

dovrebbe controllare e impostare le regolazioni.

4.1.5 Riscaldatori del bacino

Le resistenze del bacino devono funzionare soltanto nei periodi invernali, per prevenire il

congelamento dell'acqua nella vasca quando le pompe dell'acqua di circolazione e i ventilatori

sono spenti. Sarebbe alquanto inopportuno far funzionare le resistenze in qualunque altro

periodo, dal momento che potrebbero potenzialmente scaldare l'acqua fino a livelli di

temperatura tali da favorire una crescita batteriologica. Accertarsi che il termostato delle

resistenze sia correttamente impostato e pulito. Accertarsi inoltre che i dispositivi di sicurezza e

controllo, quali gli interruttori di livello minimo, siano funzionanti e correttamente inglobati nel

circuito di controllo.

4.1.6 Tensione della cinghia (unità con trasmissione a cinghia)

Per regolare la tensione della cinghia, procedere come segue:

1. Posizionare un righello lungo la cinghia, a partire dalla puleggia, come mostrato nella figura che

segue.

2. Applicare con la mano una forza moderata (circa 2 kg) e uniforme su tutta la larghezza della

cinghia, al centro della luce tra le pulegge

3. Se la deflessione della cinghia è compresa tra 6 e 9 mm, come mostrato nella figura che segue,

la tensione è sufficiente. La forza di deflessione richiesta è compresa tra il valore minimo e quello

massimo indicati nella tabella che segue.

23

Le cinghie nuove devono essere messe nuovamente in tensione dopo 24 ore di funzionamento. In

caso di necessità di una messa in tensione della cinghia, procedere come segue:

1. Allentare i controdadi delle viti di regolazione della base motore.

2. Ruotare le viti di regolazione della base motore in senso orario per tendere la cinghia, oppure in

senso antiorario per allentare la tensione della cinghia. Regolando la tensione della cinghia, è

opportuno ruotare a mano diverse volte le trasmissioni, per distribuire uniformemente la tensione

su tutta la cinghia.

3. Quando la cinghia ha raggiunto una tensione sufficiente, serrare nuovamente i controdadi delle

viti di regolazione della base motore.

Nota: All'avvio del motore del ventilatore, non deve udirsi alcun "stridio".

4.1.7 Allineamento della trasmissione (unità con trasmissione a cinghia)

Un allineamento adeguato della trasmissione garantisce la massima durata della cinghia. Nel caso

delle trasmissioni standard, il controllo dell'allineamento viene eseguito posizionando un bordo

dritto da una puleggia all'altra, come mostrato nella figura che segue.

24

4..8 Collare di fissaggio

Il collare di fissaggio eccentrico del cuscinetto serve ad assicurare che la pista interna del

cuscinetto sia fissata all'albero ventilatore. I collari di fissaggio possono essere regolati seguendo

questa procedura. (Vedere la figura che segue)

1. Arrestare i ventilatori e rimuovere i pannelli d'ispezione laterali.

2. Allentare la vite di regolazione.

3. Utilizzando un punzone conico, picchiettare il collare (nel foro predisposto) tangenzialmente

nella direzione di rotazione, tenendo fermo l'albero.

4. Serrare nuovamente la vite.

5. Montare i pannelli d'ispezione e avviare i ventilatori.

4.1.9 Gruppo trasmissione (unità con trasmissione a cinghia)

Il GRUPPO TRASMISSIONE è formato da una cinghia appositamente progettata, una puleggia del

ventilatore ed una puleggia del motore. La cinghia ad alta efficienza garantisce la qualità superiore

necessaria al funzionamento dell’apparecchiatura di raffreddamento evaporativo. L'insieme di

questi componenti garantisce un sistema estremamente sicuro, con esigenze di manutenzione

ridotte. È opportuno eseguire un controllo periodico del GRUPPO TRASMISSIONE, per verificare la

tensione della cinghia, le condizioni delle pulegge e della cinghia stessa, nonché per regolare la

tensione, se necessario. Gli intervalli di manutenzione consigliati vengono specificati in altro

paragrafo.

Avvio iniziale: se l'apparecchiatura è stata fornita in grandi sezioni assemblate, non è richiesta

alcuna manutenzione prima dell'avvio iniziale della torre, dal momento che la trasmissione è stata

messa in tensione ed allineata in fabbrica. Nel caso in cui l'apparecchiatura sia stata fornita in parti

25

sciolte totalmente da assemblare (KD), controllare l'allineamento della trasmissione e la tensione

della cinghia seguendo le procedure descritte di seguito.

Avvio stagionale: regolare nuovamente la tensione della cinghia. Verificare le condizioni delle

pulegge.

Esercizio: dopo l'avvio iniziale della unità, o dopo l'installazione di una nuova cinghia, occorre

regolare nuovamente la tensione trascorse le prime 24 ore di funzionamento. In seguito, sarà

opportuno effettuare un controllo mensile delle condizioni della cinghia e regolare la tensione

come necessario (e comunque, almeno una volta ogni 3 mesi).

4.1.10 Sistema a motoriduttore (s3000d)

Ispezione: tutti i motoriduttori vengono consegnati comprensivi di olio. Il livello iniziale dell'olio

dovrebbe trovarsi a metà o prossimo alla metà dell'indicatore visivo di livello, e sarebbe

opportuno mantenerlo tale da essere sempre visibile nella finestrella dell'indicatore, quando

l'unità non è attiva o sotto tensione e l'olio si trova a temperatura ambiente. Prima

dell'avviamento, controllare tutti i tappi di chiusura delle prese sul motoriduttore per accertarsi

che non ci siano perdite visibili. Come standard, i sistemi a motoriduttore vengono forniti con olio

minerale.

Opzionalmente, sono disponibili anche lubrificanti sintetici. Fare riferimento alla targhetta

dell'unità per il tipo di olio fornito con il sistema a motoriduttore.

I motoriduttori con motori montati internamente alle unità, vengono adeguatamente installati ed

allineati in fabbrica. Tutti i dispositivi di fissaggio sono serrati in fabbrica; è tuttavia opportuno

controllarli dopo l'installazione. In caso di unità fornite con motori montati esternamente,

installare ed allineare il motore e l'albero motore conformemente alle Istruzioni di assemblaggio

incluse con l'unità. Si consiglia di ricontrollare l'allineamento e tutti i dispositivi di fissaggio esterni

dopo due settimane di funzionamento. Esercizio: non sono richieste procedure di rodaggio

particolari, ad eccezione di un periodico controllo dell'allineamento e dei dispositivi di fissaggio

esterni. Rumorosità o vibrazioni eccessive durante il periodo iniziale di esercizio possono

significare quanto segue:

1. Allineamento difettoso

2. Mancato bilanciamento del ventilatore o di altre parti girevoli

3. Regolazione scorretta delle pale del ventilatore

4. Funzionamento alla velocità di risonanza delle apparecchiature meccaniche

26

Nelle installazioni dotate di motori a due velocità, in caso di passaggio da alta a bassa velocità,

garantire un ritardo minimo di 15 secondi per consentire al ventilatore di rallentare prima che sia

messo sotto tensione l'avvolgimento di bassa velocità. In caso di inversione della direzione di

rotazione, attendere che il ventilatore si arresti del tutto, prima di riavviare il motore.

4.1.11 Funzionamento con trasmissione a frequenza variabile

Nelle installazioni con motori a velocità variabile, è bene non far funzionare i motoriduttori

standard ad una velocità del motore inferiore a 450 giri/min (velocità di input di rottura). In caso di

funzionamento a velocità di input inferiori a 450 giri/min, sono necessarie alcune modifiche

all'impianto di lubrificazione o speciali pompe dell'olio a ingranaggi.

Un funzionamento continuo alla velocità di risonanza può provocare vibrazioni torsionali

all'interno dell'ingranaggio, che possono risultare dannose per tutti i componenti del sistema.

L'indicatore più comune delle vibrazioni torsionali è un insolito rumore rombante o stridente

proveniente dal motoriduttore ad una velocità ben definita. Aumentando o diminuendo la

velocità, il rumore scompare. Tale rumore non indica un guasto, bensì si genera quando il

momento vibratorio supera la coppia di azionamento provocando una collisione molto rapida dei

denti dell'ingranaggio. Nelle applicazioni con velocità variabile, è opportuno evitare un

funzionamento prossimo alla velocità di risonanza, così come è opportuno che la transizione

attraverso un intervallo di velocità di risonanza sia rapida.

All'avviamento, è bene far aumentare la trasmissione a frequenza variabile da 0 giri/min sino alla

velocità massima del motore. All'aumentare della velocità, occorre osservare il sistema a

motoriduttore per captare la comparsa di rumori rombanti o stridenti a velocità specifiche. Queste

velocità di risonanza (+/- 10%) devono essere "escluse" dalla trasmissione a velocità variabile. Per

ulteriori informazioni, fare riferimento alla procedura

di avviamento consigliata dal produttore delle trasmissioni a frequenza variabile.

4.1.12 Voltaggio e corrente motore

Controllare il voltaggio e la corrente di tutte e tre le fasi del motore. La corrente non dovrebbe

superare il valore indicato sulla targhetta. Dopo un arresto prolungato, e prima del riavvio, è

opportuno controllare l'isolamento del motore con un apposito megaohmetro.

1. Test di resistenza dell'isolamento – il valore minimo deve essere 1 megaohm (1.000.000 ohm).

2. La continuità dei termistori, se presenti, deve essere controllata con un multi-contatore e mai

con un megaohmetro.

27

3. Accertarsi che la tensione e la frequenza di alimentazione corrispondano ai valori indicati sulla

targhetta del motore.

4. Accertarsi che l'albero ruoti liberamente.

5. Cablare il motore conformemente allo schema di cablaggio come mostrato sulla targhetta e/o

nella morsettiera del motore.

6. Accendere l'unità e verificare che l'amperaggio non ecceda il valore indicato sulla targhetta.

Nota: Se l'unità rimane a lungo inattiva (o il motore viene immagazzinato in kit con l’unità),

sarebbe opportuno controllare l'isolamento del motore con un megaohmetro prima

dell'avviamento. L'immagazzinamento del motore deve avvenire in un luogo pulito e asciutto;

l'albero, di tanto in tanto, deve essere fatto ruotare. Le aree di immagazzinamento non devono

essere soggette a vibrazioni.

La sola manutenzione necessaria durante il funzionamento è la pulizia della superficie esterna del

motore, con cadenza almeno trimestrale (o più spesso, a seconda delle condizioni del sito), per

garantire un raffreddamento del motore adeguato. Non lavare con

acqua il motore, a meno che non sia classificato come IP66. Ogni tre o sei mesi, controllare quanto

segue:

- collegamenti elettrici

- dispositivi di protezione del motore

- amperaggio

- rumorosità/surriscaldamento dei cuscinetti del motore

- bulloni di fissaggio del motore

- eventuali segni di corrosione sulla superficie esterna del motore

Cicli rapidi di accensione/spegnimento possono causare il surriscaldamento del motore del

ventilatore.

Si consiglia di impostare i controlli in modo tale da consentire un massimo di 6 cicli di

accensione/spegnimento all'ora. In caso di utilizzo di motori a due velocità, l'avviatore del motore

deve includere un ritardo di 15 secondi nel passaggio da alta velocità a bassa velocità.

4.1.13 Rumorosità e vibrazioni insolite

Vibrazioni e/o rumori insoliti sono il risultato di un malfunzionamento dei componenti meccanici o

di problemi operativi (indesiderata formazione di ghiaccio). In questi casi, occorre compiere

un'ispezione accurata dell'intera unità seguita, se necessario, da un'azione correttiva immediata.

Se necessario, consultare il rappresentante locale per assistenza.

28

4.2 Ispezioni ed azioni correttive

4.2.2 Condizioni generali dell'apparecchiatura

L'ispezione dovrebbe concentrarsi sulle seguenti aree:

- danneggiamento della protezione anticorrosione

- segni di corrosione o formazione di incrostazioni

- accumulo di sporcizia e detriti

- presenza di biopellicole

I danni di piccola entità della protezione anticorrosione possono essere riparati. I danni di

maggiore entità dovrebbero essere segnalati al rappresentante locale.

Nel caso si notino segni di formazione di incrostazioni (più di 0,1 mm) o corrosione, occorre che il

fornitore verifichi e rettifichi il regime di trattamento dell'acqua.

Eventuali detriti e sporcizia devono essere rimossi seguendo le PROCEDURE DI PULITURA descritte

nel presente manuale.

Nel caso si noti la presenza di biopellicole, sarebbe opportuno drenare il sistema, incluse le

tubazioni, e poi lavarlo e ripulirlo dalla melma e da altre contaminazioni organiche. Riempire

nuovamente d'acqua il sistema e applicare un trattamento shock biocida.

Controllare il valore del pH e la funzionalità del trattamento biocida in corso.

4.2.3 Sezione di scambio termico ed eliminatori di gocce

L'ispezione e la pulizia del pacco di scambio e degli eliminatori in esso integrati devono avvenire

almeno ogni tre mesi, o più regolarmente se richiesto dalle autorità locali.

La procedura d'ispezione è la seguente:

1. Spegnere i ventilatori e le pompe.

2. Rimuovere il pannello d'ispezione.

3. Controllare che la superficie di scambio non presenti

- ostruzioni

- danneggiamenti

- corrosione

- contaminazioni.

Rimuovere eventuali ostruzioni dalle sezioni di scambio termico. È necessario riparare eventuali

danni o aree corrose. Per assistenza, rivolgersi al rappresentante locale.

Le contaminazioni minori, solitamente, possono essere rimosse chimicamente o apportando

modifiche temporanee al programma di trattamento dell'acqua. Contattare la società addetta al

29

trattamento dell'acqua per una consulenza. Le contaminazioni maggiori richiedono pulitura e

risciacquo secondo le PROCEDURE DI PULITURA.

Un controllo regolare della quantità di batteri aerobi totali (TAB) e il mantenimento di questa

entro livelli accettabili sono la chiave di prevenzione contro le contaminazioni.

4.2.4 Schermi d'ingresso combinati

Effettuare un controllo regolare e rimuovere eventuali corpi estranei che potrebbero ostacolare il

passaggio dell'aria. Sostituire le parti danneggiate o mancanti, se necessario. La mancata

sostituzione degli schermi danneggiati provoca perdite d'acqua dovute agli schizzi.

4.2.5 Albero del ventilatore

Le aree esposte dell'albero del ventilatore sono ricoperte da una guarnizione morbida, per una

maggiore protezione anticorrosione. Si consiglia di controllare la continuità del rivestimento con

cadenza trimestrale, o almeno una volta ogni 6 mesi. Eventuali segni di

corrosione della superficie devono essere trattati. Il trattamento include:

1. La rimozione del rivestimento protettivo con un detergente

adeguato

2. La rimozione della corrosione sulla superficie con una tela

smeriglio

3. Una nuova copertura dell'albero con guarnizione morbida.

4.2.6 Ventilatore assiale

A causa delle dimensioni e della velocità, un ventilatore assiale danneggiato ha un elevato

potenziale di danneggiamento e distruzione. Controllare attentamente e, se necessario, sostituire

le pale del ventilatore danneggiate o in corso di deterioramento. L'ispezione deve includere il

ventilatore, il cilindro e la protezione del ventilatore, e in particolar modo

- la distanza delle estremità delle pale del ventilatore dal cilindro

- l'angolo di inclinazione

- la coppia di serraggio bulloni

- le vibrazioni eccessive

- il deterioramento del gruppo ventilatore

Correggere o regolare, se necessario.

30

Nota: Prima di qualunque smontaggio, le parti corrispondenti del mozzo e delle pale del

ventilatore devono essere contrassegnate per garantire un angolo d'inclinazione delle pale

corretto, quando verranno rimontate.

Si consiglia di non eseguire lavori di manutenzione sui ventilatori, i motori e le trasmissioni, o in

prossimità di questi, né tanto meno all'interno dell'unità senza prima aver verificato che i motori

della pompa e del ventilatore siano stati disconnessi, etichettati e bloccati nella posizione di

spento.

4.2.7 Vasche dell'acqua calda

La procedura d'ispezione è la seguente:

1. Con i ventilatori e i motori in funzione, controllare visivamente le condizioni della vasca

dell'acqua calda, sia internamente sia esternamente.

2. Rimuovere eventuali detriti o sporcizia che potrebbero intasare gli orifizi.

3. Se necessario, bilanciare le portate dell'acqua per ottenere il livello di esercizio. (Le valvole di

bilanciamento della portata sono fornite da terzi).

4. Il livello di esercizio nelle due vasche della torre deve essere pari e non inferiore a 50 mm, e non

superiore a 125 mm.

4.3 LUBRIFICAZIONE

4.3.1 Cuscinetti albero ventilatore (unità con trasmissione a cinghia)

L'albero del ventilatore è supportato da due cuscinetti a sfere (vedere la figura che segue), ognuno

dotato di linea di lubrificazione e di un anello collare di fissaggio, per impedire la penetrazione

dell'umidità.

In condizioni di esercizio ordinarie, i cuscinetti dovrebbero essere ingrassati ogni 2000 ore di

esercizio, o almeno una volta ogni sei mesi. La lubrificazione dei cuscinetti deve essere effettuata

con uno dei grassi inibiti resistenti all'acqua citati di seguito, adatti a temperature ambiente

comprese tra - 55°C e 120 °C.

- prodotti per l'ingrassaggio: vedere qui sotto

31

I cuscinetti dovrebbero essere lubrificati esclusivamente mediante una pompa per ingrassaggio a

pressione manuale. Non utilizzare pompe per ingrassaggio ad alta pressione, poiché potrebbero

causare rotture dei paraolio dei cuscinetti. In fase di lubrificazione, rimuovere il grasso vecchio dal

cuscinetto mediante graduale aggiunta di altro grasso, finché non appare un bordo di grasso

nuovo sul paraolio. In particolare, in caso di linee di lubrificazione estese, accertarsi che TUTTO il

grasso vecchio venga rimosso e che il grasso nuovo esca dal paraolio.

4.3.2 Base motore regolabile (unità contrasmissione a cinghia)

Ogni 6 mesi, la vite di regolazione base motore dovrebbe essere rivestita mediante un grasso

anticorrosivo di buona qualità, come uno di quelli consigliati per la lubrificazione dei cuscinetti

albero ventilatore.

4.3.3 Sistema a motoriduttore

Lubrificazione:

Utilizzare esclusivamente oli per ingranaggi antiruggine e antiossidazione, in conformità con lo

standard 9005-D94 dell'AGMA (American Gear Manufacturer’s Association). Per le condizioni di

esercizio generali, il codice AGMA del lubrificante e il grado ISO corrispondente devono essere

quelli indicati nella prima tabella che segue per gli oli minerali e quelli nella seconda tabella per i

lubrificanti sintetici (fare riferimento alla targhetta della unità per stabilire se sia stato fornito un

lubrificante sintetico). In caso di funzionamento con temperature ambientali troppo calde o

troppo fredde, contattare il rappresentante locale per indicazioni specifiche.

L'avviamento ad una temperatura ambiente inferiore a –7°C richiede l'uso di riscaldatori per l'olio

lubrificante (per gli oli minerali) oppure l'uso di lubrificante sintetico (temperatura ambiente

inferiore a –29°C). Ogni unità è predisposta per un riscaldatore di un serbatoio interno dell'olio. I

riscaldatori e il lubrificante sintetico sono dotazioni extra e possono essere ordinati per le unità

nuove, oppure ordinati e installati in unità esistenti. Gli alberi orizzontale e verticale sono dotati di

paraolio doppi ingrassati. Non è richiesta alcuna rilubrificazione.

32

Lubrificanti sintetici:

I lubrificanti sintetici offrono vantaggi quali una durata estesa, un intervallo più ampio delle

temperature di esercizio, una frizione ridotta e la capacità di mantenere una forza maggiore dello

strato di olio, in grado di prolungare la durata del motoriduttore. Per condizioni di esercizio

generali, il codice AGMA del lubrificante e il grado ISO corrispondente devono essere quelli

mostrati nella tabella. I lubrificanti sintetici possono essere composti da diverse sostanze di base

incompatibili con alcuni componenti del motoriduttore; pertanto, qualsiasi lubrificante sintetico

non elencato nel presente manuale non deve essere utilizzato senza previa consultazione.

Intervallo di sostituzione:

33

L'olio originale deve essere sostituito dopo 500 ore o quattro settimane di funzionamento, a