Principi d’impiantistica

e consigli tecnici

per realizzare un impianto

di micro irrigazione

Dott. Davide Canone

Dipartimento di Scienze,Progetto e politiche del territorio

Politecnico e Università di Torino

tel: 011 090 74 27

e-mail: [email protected]

L’IRRIGAZIONE IN FRUTTICOLTURA: risparmio idrico e principi d’impiantistica

7 marzo 2014 – Manta (CN)

Contenuti

• Nozioni di idraulica e definizione dei principali termini

impiegati.

• Descrizione dell’impianto di irrigazione.

• Dimensionamento delle condotte.

• Scelta degli erogatori.

• Dimensionamento delle ali gocciolanti o aspergenti.

• Dimensionamento dell’impianto di sollevamento.

• La filtrazione.

PORTATA E VELOCITÀ MEDIA

Il volume d’acqua che nell’unità di tempo attraversa un data

sezione è definito come la portata attraverso quella sezione. La

portata si esprime in m3/s (l/s, l/min, m3/h, ecc.) e si indica con il

simbolo Q. All’interno di una sezione la velocità è diversa per ogni

punto. Voler considerare queste diverse infinite velocità v , nelle

formule e nei calcoli, porterebbe ad eccessive complicazioni. In

genere si considera una velocità media V, definita come il

rapporto Portata/Sezione, cioè:

Q

V

A

in cui l’area della sezione A è l’area bagnata.

La velocità media così definita è quella che si introduce nei

calcoli.

PERDITE DI CARICO CONTINUE E LOCALIZZATE

Il moto dei liquidi avviene con perdite d’energia (perdite di

carico) distinte in:

-perdite di carico continue dovute alle resistenze al moto

interne al liquido (attrito interno) e verso le superfici al contorno

(attrito esterno);

-perdite di carico localizzate dovute a fenomeni localizzati

quali un restringimento o un allargamento della condotta, un

cambiamento di direzione, una saracinesca, un contatore, ecc.

MOTO UNIFORME IN LUNGHE CONDOTTE A SEZIONE

CIRCOLARE

Si dicono "lunghe" le condotte aventi lunghezza (L) alcune

migliaia di volte superiore al diametro (D).

Nelle lunghe condotte le perdite di carico continue assumono

valori elevati, motivo per cui sono trascurabili le perdite di carico

localizzate.

Le perdite di carico localizzate sono dovute a bruschi

cambiamenti di sezione, imbocco da serbatoi, sbocco all'aria,

bruschi cambiamenti di direzione, apparecchiature varie, ecc.

PERDITE DI CARICO CONTINUE NELLE CONDOTTE IN

PRESSIONE

PERDITE DI CARICO LOCALIZZATE NELLE CONDOTTE IN

PRESSIONE

Nella pratica idraulica le correnti fluide in pressione si muovono

entro condotte cilindriche.

Fanno eccezione alcune situazioni particolari, riguardanti per lo

più di brevi raccordi fra un tratto di condotta cilindrica e il

successivo.

L'importanza dello studio di queste situazioni sta nel fatto che

esse sono caratterizzate da un’intensa dissipazione di energia e

quindi da un brusco abbassamento della linea dei carichi totali.

La causa di tale dissipazione è il distacco della vena fluida dalla

parete, con formazione di zone dove ha luogo un’intensa

agitazione di masse fluide sottratte al movimento generale di

trasporto.

Esempi tipici sono quelli schematicamente rappresentati nelle

figure seguenti, dove sono state segnate le zone occupate dai

vortici, subito a valle dei punti di distacco della vena.

INFILTRAZIONE

La conducibilità idraulica è una caratteristica dei suoli ed è uno

dei parametri che definisce la velocità con cui l’acqua attraversa il

suolo. La conducibilità idraulica varia da suolo a suolo e di solito è

espressa in mm/h, cm/h o m/d.

L’intensità di precipitazione è l’altezza d’acqua che cade in un

dato tempo, viene impiegata anche per calcolare i volumi

apportati da organi aspergenti e si misura in mm/h.

L'infiltrazione è il processo col quale l'acqua entra nel terreno

attraverso la superficie che lo delimita superiormente, che

s’indicherà come superficie d’infiltrazione.

Il tasso d’infiltrazione è normalmente espresso come velocità,

nella stessa unità di misura della conducibilità idraulica a

saturazione e dell'intensità di precipitazione e prende il nome di

velocità d'infiltrazione.

La capacità d’infiltrazione di un suolo è una proprietà dinamica

che varia fortemente in base:

al contenuto idrico del suolo;

alla temperatura (la viscosità dell'acqua si dimezza se la

temperatura passa da 0 a 25 °C);

alla copertura vegetale.

Mantenendo sulla superficie del terreno uno strato d’acqua di

modesto spessore (alcuni mm), si osserva che la velocità

d’infiltrazione diminuisce col tempo e tende a raggiungere entro

alcune ore valori simili a quelli della conducibilità idraulica a

saturazione.

Il valore finale della velocità d’infiltrazione detto velocità

d'infiltrazione a regime, non dipende dal contenuto idrico

iniziale del terreno, mentre da tale parametro dipendono i valori

precedenti che sono tanto più bassi quanto più il terreno è

inizialmente umido.

Tipo di terreno

Sabbioso

vinf a regime

(mm/h)

>40

Franco-sabbioso

20 - 45

Franco

10 - 30

Franco-argilloso

3 - 15

Argilloso

<5

La conoscenza dei valori della velocità d’infiltrazione serve, ad

esempio, per determinare alcuni parametri irrigui al fine di

evitare perdite d’acqua per ruscellamento superficiale.

PROGETTAZIONE DELL’IMPIANTO DI MICROIRRIGAZIONE

Un impianto di microirrigazione, a differenza di altri impianti a

pressione, distribuisce l’acqua in prossimità della pianta.

La progettazione degli impianti di microirrigazione si differenzia

da quella degli impianti di aspersione per gli effetti della

distribuzione localizzata dell’acqua, può essere lineare o

puntiforme.

A differenza di altri metodi irrigui, l’uniformità di distribuzione

dell’acqua non dipende dalle caratteristiche del suo moto sulla

superficie del campo o nell’atmosfera, ma solo dal movimento

dell’acqua nel suolo. Quest’ultimo dipende da alcune

caratteristiche del suolo, quali la conducibilità idraulica, la

tessitura, la struttura.

La progettazione dell’impianto di microirrigazione deve pertanto

partire dalla corretta scelta degli erogatori e della loro

interdistanza sull’ala.

SCELTA DEGLI EROGATORI

La scelta degli erogatori deve avvenire in base alle caratteristiche

climatiche, del suolo e della distribuzione radicale delle piante da

irrigare.

Le caratteristiche climatiche da prendere in considerazione sono

principalmente la temperatura e la velocità del vento, che

evaporazione e deriva dell’acqua e di fatto impediscono l’uso degli

spruzzatori.

La caratteristica del suolo di maggior importanza è la tessitura,

che influenza la ritenzione idrica e la ridistribuzione dell’acqua.

In suoli a tessitura molto grossolana la ritenzione e la

ridistribuzione dell’acqua sono basse e di conseguenza è

sconsigliabile l’uso dei gocciolatori.

13

DIMENSIONAMENTO DELLE CONDOTTE E DELLE ALI

EROGATRICI

Due condotte di diametro diverso sottoposte allo stesso carico

faranno defluire portate diverse.

Se nella condotta di diametro minore si volesse far transitare la

stessa portata che si ha in quella di diametro maggiore, sarebbe

necessario che la corrente nella prima condotta avesse una

velocità media maggiore.

Ciò

determinerebbe

perdite di carico più

elevate e quindi la

necessità di un carico

maggiore nella sezione

iniziale.

Il dimensionamento delle ali gocciolanti dipende direttamente dal

volume di adacquamento che s’intende apportare a ogni pianta

durante un intervento irriguo.

Il volume irriguo per pianta e il numero di piante irrigate dall’ala

gocciolante determinano il volume di acqua che deve essere

erogato dall’ala durante l’intervento irriguo e di conseguenza la

portata dell’ala stessa.

Il diametro della condotta che costituisce l’ala gocciolante dovrà

quindi essere scelto in base alla portata, in modo tale che la

velocità della corrente nell’ala sia tanto bassa da determinare

un’adeguata differenza di carico lungo l’ala.

La differenza di carico lungo l’ala non deve essere troppo elevata,

in modo tale da consentire un’erogazione dell’acqua in modo

uniforme.

Una volta dimensionata l’ala erogatrice e di conseguenza stabilita

la sua portata, si potrà determinare il numero massimo di ali

appartenenti a uno stesso settore, che dipenderà dalla portata

dell’impianto di approvvigionamento idrico.

La portata in un dato tratto di condotta è determinata dal numero

di irrigatori che si trova a valle, pertanto la portata cresce man

mano che si prosegue da valle verso monte.

Al fine di mantenere costante la velocità nella condotta, il

diametro dovrebbe crescere ogniqualvolta si aggiunga un

irrigatore ottenendo la condotta schematizzata in figura.

Nella pratica ciò non avviene perché ci si troverebbe a dover

installare molti tratti brevi di condotte di diametro diverso e ciò

comporterebbe costi di installazione molto alti.

Di conseguenza si tende ad uniformare la condotta per l’intera

lunghezza dell’ala, ponendo attenzione a dimensionare la

condotta in funzione della portata maggiore che deve transitarvi,

che corrisponde alla portata dell’intera ala.

Una volta dimensionata l’ala erogatrice e di conseguenza stabilita

la sua portata, si potrà determinare il numero massimo di ali

appartenenti a uno stesso settore, che dipenderà dalla portata

dell’impianto di approvvigionamento idrico.

Le condotte di grado superiore saranno dimensionate seguendo i

medesimi criteri esposti per le ali gocciolanti, ma le portate degli

erogatori saranno sostituite da quelle delle ali o dei settori.

In figura è riportato un esempio di un dimensionamento reale

delle condotte. Si può notare che la condotta mantiene lo stesso

diametro per tutta la lunghezza di una data ala. La figura mostra

anche l’impiego di condotte di diametro crescente con il numero

di ali collegate a valle.

Al fine di un corretto dimensionamento delle condotte non è

sufficiente la valutazione delle portate, è necessario valutare

correttamente anche la pressione.

La prima valutazione della pressione prevede la determinazione

della pressione idrostatica a livello della valvola generale

dell’impianto.

Il valore della pressione idrostatica a cui l’acqua viene fornita è

spesso fornito dalla società che gestisce la rete di distribuzione

dell’acqua.

Al fine di ottenere la pressione idrostatica in corrispondenza della

valvola generale dell’impianto e necessario sottrarre o sommare

la pressione persa o guadagnata a seguito di eventuali dislivelli

tra la condotta dell’acquedotto e la valvola.

Nel caso in cui tale informazione non sia reperibile oppure non ci

si rifornisca tramite una rete di distribuzione in pressione, il

valore della pressione idrostatica può essere misurato tramite un

manometro.

La pressione idrostatica serve come dato iniziale per il calcolo

della pressione dinamica che è la reale pressione di cui si dispone

nell’impianto durante l’esercizio, cioè quando l’acqua è in

movimento.

Quando l’acqua inizia a muoversi si generano perdite di carico

nella condotta di servizio che collega la rete di distribuzione al

contatore, si hanno perdite di carico nel contatore stesso e nel

tratto di condotta che collega il contatore alla valvola generale

dell’impianto.

Le perdite di carico devono essere valutate e sottratte alla

pressione idrostatica al fine di ottenere la pressione dinamica in

corrispondenza della valvola generale dell’impianto.

In seguito si devono valutare le perdite di carico distribuite, lungo

la condotta, e localizzate, dovute alle valvole alle curve e a

qualsiasi altro dispositivo presente nell’impianto.

In tal modo sarà possibile valutare la pressione dinamica in

corrispondenza del primo e dell’ultimo irrigatore di ogni settore e

di conseguenza stabilire se la pressione in corrispondenza

dell’ultimo irrigatore è sufficiente e se il divario di pressione tra il

primo e ultimo irrigatore non è tale da pregiudicare l’uniformità di

distribuzione a livello di settore.

Nel caso in cui le pressioni dinamiche così determinate non siano

idonee al funzionamento dell’impianto, si possono aumentare i

diametri delle condotte al fine di ridurre la velocità e di

conseguenza le perdite di carico e far aumentare la pressione agli

estremi dell’impianto o vice versa si possono ridurre i diametri

delle condotte per ridurre la pressione.

Nel caso, poco comune, in cui la pressione in corrispondenza della

valvola generale dell’impianto sia troppo elevata, si può ricorrere

ad un riduttore di pressione.

Nel caso in cui la pressione dinamica non fosse sufficiente si può

suddividere l’impianto in un maggior numero di settori di

dimensioni più piccole.

Nel caso in cui non fosse possibile adeguare la dimensione dei

settori alla pressione dinamica, si può ricorrere ad una pompa di

rilancio per elevare la pressione nell’impianto.

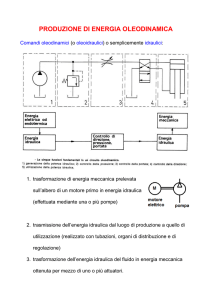

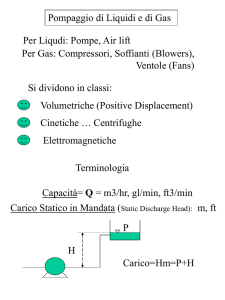

IMPIANTI DI SOLLEVAMENTO

Lo schema più semplice di un

impianto

di

sollevamento

è

rappresentato

dal

caso

di

innalzamento dell’acqua da un

recipiente a pelo libero di tipo

qualunque (lago, corso d’acqua,

canale, cisterna, pozzo freatico,

ecc.) per alimentare un altro

recipiente a pelo libero, posto a

quota maggiore.

Osservando, nel verso del moto idrico, l’impianto schematizzato

in figura, esso risulta costituito da:

− una succhieruola con funzione di filtro;

− una valvola di fondo (valvola di ritegno) per impedire lo

svuotamento della condotta di aspirazione e della camera della

girante (la pompa centrifuga non è auto-adescante);

− una tubazione aspirante;

− un gruppo motore-pompa (una pompa comandata dal relativo

motore);

− una tubazione di mandata;

−

pezzi

speciali

idraulici

(curve,

d’intercettazione e di ritegno, ecc.).

manometri,

valvole

Per trasferire l’acqua dal recipiente inferiore a quello superiore

occorre fornire energia al liquido, mediante l’impiego di pompe

idrauliche. La quantità di energia da fornire dipende dalla portata

del flusso idrico (Q) e dalla prevalenza totale dell’impianto (Ht).

Prevalenza totale dell’impianto

La prevalenza totale dell’impianto di sollevamento (Ht) si esprime

normalmente in metri di colonna d’acqua, così come il carico

idraulico, e la sua espressione generale è data da:

H t H 2 H1 P.C.

dove:

H1 (m) = carico idraulico totale del liquido in una posizione scelta

opportunamente a monte (dal punto di vista idraulico) della

pompa.

H2 (m) = carico idraulico totale del liquido in una posizione scelta

opportunamente a valle (dal punto di vista idraulico) della

pompa.

Σ P.C. = somma delle perdite di carico idraulico (continue e

localizzate) tra le due posizioni individuate per la determinazione

di H1 ed H2, escluse le perdite di carico interne alla pompa, che

sono contabilizzate nell’efficienza della pompa medesima.

Curva caratteristica prevalenza-portata

Per una data portata (Q) dell’impianto

prossima a zero, le perdite di carico

continue e localizzate sono anch’esse

prossime a zero e quindi il valore di Ht

è un minimo.

Aumentando Q aumentano, più che

linearmente, le perdite di carico e

quindi

con

analogo

andamento

aumenta il valore di Ht.

A parità di portata, e di altre caratteristiche dell’impianto, le

perdite di carico continue e localizzate sono direttamente

proporzionali alla velocità del liquido.

Ne deriva l’importanza di un corretto dimensionamento delle

condotte e delle altre parti componenti l’impianto, con un

ragionamento di tipo tecnico-economico in quanto a maggiori

costi di investimento (costruzione dell’impianto) corrispondono

minori costi di esercizio (energia per il funzionamento

dell’impianto).

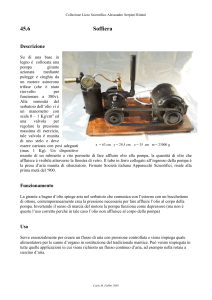

Pompe centrifughe

Le pompe sono macchine idrauliche operatrici che, ricevendo

energia meccanica da un qualsiasi motore, la trasmettono al

liquido che le attraversa.

Le pompe si possono suddividere in due grandi categorie:

− a moto rotatorio;

− a moto alternativo.

Queste ultime, che si riducono sostanzialmente al tipo a

stantuffo, sono destinate a pochi impieghi specifici.

Fra le pompe rotative figurano

ingranaggi, ecc. Le più diffuse

praticamente le uniche impiegate

pressione dell’acqua negli impianti

quelle centrifughe, quelle ad

sono le pompe centrifughe,

per aumentare la quota e/o la

d’irrigazione.

La pompa centrifuga è composta essenzialmente da una parte

rotante munita di alette, detta girante, e da una parte fissa, detta

cassa o corpo della pompa. L'acqua entra nel corpo della pompa

attraverso il tubo di aspirazione e quindi viene inviata nel tubo di

mandata, per effetto della forza centrifuga impressale dalla

girante.

In altre parole, imprimendo alla girante, per mezzo di un motore,

un rapido movimento rotatorio, l’energia meccanica fornita

all’asse del rotore della pompa centrifuga si trasferisce nel liquido

contenuto nella pompa sotto forma di energia cinetica e di

pressione.

L’acqua viene così spinta verso la

tubazione di mandata e nel

contempo altra acqua viene

richiamata nel condotto di

aspirazione ottenendo un flusso

continuo.

Pompa

centrifuga

di

superficie,

monocellulare, ad asse orizzontale: (1)

Tubo di aspirazione; (2) Tubo di

mandata; (3) Girante.

Le pompe centrifughe, in funzione della disposizione dell'albero

che muove la girante, si distinguono

in:

− pompe orizzontali;

− pompe verticali.

Con riferimento alla posizione del corpo della pompa rispetto

all’acqua si distingue tra:

− pompe di superficie (corpo della pompa fuori dall’acqua);

− pompe sommerse (corpo della pompa immerso nell’acqua).

Con riferimento al numero delle giranti si hanno:

− pompe monocellulari o monostadio (una sola girante);

− pompe pluricellulari o pluristadio (sono composte da due o più

giranti).

In questo caso la prevalenza della pompa è data dalla somma

delle prevalenze delle singole giranti.

Le pompe centrifughe ad asse orizzontale sono generalmente

pompe di superficie accoppiate direttamente al motore e, a

seconda che questo sia ad alimentazione elettrica o a

combustione interna, sono chiamate elettropompe o motopompe.

Sono pompe molto versatili, di dimensioni e peso contenuti,

facilmente trasportabili.

Il limite delle pompe centrifughe di superficie è la profondità

massima d'aspirazione. Poiché è la pressione atmosferica che

spinge l'acqua nel tubo d'aspirazione, la profondità massima

teorica da cui è possibile aspirare l'acqua da un contenitore a pelo

libero è pari a 10,33 m.

In realtà, a causa delle perdite di carico, non è possibile sollevare

l'acqua da una profondità maggiore di 5-6 m rispetto alla girante

della pompa.

Le pompe centrifughe ad asse verticale ovviano a questo

inconveniente in quanto tutto il gruppo pompa può essere

sommerso, vale a dire calato nella vasca o pozzo da cui estrarre

l'acqua, riducendo a zero l'altezza d'aspirazione.

Pompa centrifuga sommergibile,

pluricellulare, ad asse verticale.

Scelta della pompa e del motore

Per gli impianti nuovi, o per il rinnovamento degli impianti già

esistenti, è tecnicamente ed economicamente conveniente

procedere all’acquisto di un gruppo motore-pompa completo (fa

eccezione il caso in cui si utilizzi il motore di una trattrice

aziendale).

In questo modo, tra l’altro, non è necessario procedere al calcolo

della potenza assorbita dalla pompa ed al successivo

dimensionamento del motore, perché queste operazioni sono

condotte direttamente dai costruttori (o assemblatori). Questo

vale sia per il caso delle “elettropompe”, sia per quello delle

“motopompe”.

Il problema si riduce pertanto all’analisi delle caratteristiche

dell’offerta commerciale sulla cui base si sceglie in funzione della

portata e della prevalenza totale dell’impianto di sollevamento da

servire.

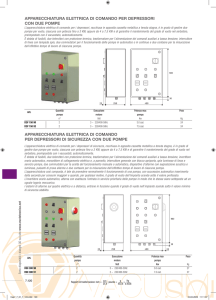

Esempio di caratteristiche tecniche di una serie di elettropompe,

fornite dal costruttore.

Esempio curve portata-prevalenza per una serie di elettropompe,

fornite dal costruttore.

I FILTRI

Particolare importanza riveste la filtrazione, in funzione delle

ridotte sezioni idriche che presentano molti erogatori (anche

inferiori ad 1 mm2) al fine di evitare o ridurre l'intasamento dei

medesimi.

Nell'ordine saranno presenti, in successione, uno o più dei

seguenti tipi di filtro:

- filtro a vortice o

idrociclone,

il

quale

sfrutta la forza centrifuga

per separare le particelle

di sabbia ed altre con

densità

superiore

a

quella dell'acqua;

- filtro a graniglia o a sabbia, destinato a

trattenere le sostanze organiche in

sospensione ed altre;

- filtro a cartuccia o a dischi , il quale

trattiene le particelle solide aventi

dimensione superiore a quelle dei passaggi

interni del filtro.

La scelta di uno o più tipi di filtro

da impiegare dipende dalla

qualità dell'acqua e dal tipo

d’erogatore

cui

l'acqua

è

destinata. I filtri, inoltre, devono

essere dimensionati in funzione

della portata da filtrare, al fine di

evitare eccessive perdite di

carico e rapido intasamento.