38

domotica e sicurezza

Massimo Nardin

aprile 2015 n. 4

Studio Arkitekne, architetti Roberto Zino,

Alessia della Rocca e Roberto Saleri

Quando è stato realizzato l’impianto?

“Gli impianti sono stati realizzati nel

periodo compreso fra ottobre 2013 e

luglio 2014. La progettazione, avvenuta

per diverse fasi, ha impegnato un

gruppo di quattro ingegneri di cui tre

specialisti ed uno di coordinamento

della Società Insight Engineering,

per circa sei mesi da febbraio a luglio

2013. La fase di realizzazione non ha

comportato particolari difficoltà oltre a

quelle tipiche a cui si va incontro nella

realizzazione di molteplici tipologie

d’impianti dei quali molti interconnessi

fisicamente e logicamente fra di loro”.

Quali sono le caratteristiche

tecniche e di potenza ?

“Gli impianti realizzati impegnano

una potenza elettrica di circa 250

kW complessivi, di cui poco meno di

150 kW contemporanei; è presente

un sistema di continuità, costituito

da un gruppo elettrogeno della

potenzialità di 125 kW, che garantisce

il funzionamento in caso d’emergenza

di gran parte degli impianti presenti”.

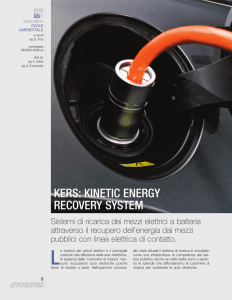

Di che tipo sono le colonnine di ricarica?

“Il sistema di ricarica delle auto

elettriche si basa su cinque dorsali,

una per ciascun piano, ciascuna

di potenza pari a 100 kW; le

predisposizioni realizzate in ciascun

posto auto, consentono la ricarica

lenta (in circa 8 ore) per almeno 25

autoveicoli contemporaneamente

e quella veloce (in circa 2/3 ore)

per almeno 5 autoveicoli”.

C’è un aspetto che distingue

questo progetto in Italia? “La peculiarità energetica è il filo

rosso che giustifica la sostenibilità

e l’opportunità di questo intervento,

nell’ottica prestigiosa di salvaguardia

ambientale (riduzione di emissioni);

risparmio energetico (riduzione dei

consumi); risparmio economico

per l’utenza con riduzione dei costi

energetici, annullamento del pedaggio

dell’area C, abolizione del pagamento

del parcheggio pubblico; aumento

del valore immobiliare e maggior

comfort abitativo per gli utenti;

rilancio dell’economia locale”.

[email protected] 38

Impianti speciali per progetto innovativo

progettisti

Parcheggio auto e

È il tipico esempio di autosilo del futuro per auto a impatto

zero, quello realizzato da poco in una zona di prestigio nel

cuore di Milano, in via Fratelli Gabba, vicino alla fermata

Montenapoleone della M3. Fra le peculiarità del progetto,

si segnala che per ridurre le concentrazioni di gas di

scarico e per tenere sotto controllo il livello di umidità

interno, l’autosilo dispone di un sistema di ventilazione

e controllo della qualità dell’aria, mentre l’unica rampa

per l’entrata e per l’uscita, è regolata da un semaforo.

Il progetto

L’autorimessa interrata ultimata a ridosso della centralissima via

Monte di Pietà, è stata realizzata dalla società Arkitekne Built

Srl di Milano su commissione della società Gabba Uno, che ha

curato il progetto E-Moving, e della Serfis. I progettisti

dell’autorimessa sono stati gli architetti Roberto Zino,

Alessia della Rocca e Roberto Saleri di Arkitekne.

L’opera, costata 20 milioni di euro, è costituita da 5

piani interrati per 202 posti auto tutti predisposti

secondo i criteri di A2A (partner tecnologico) per i

punti di ricarica wall box a parete, per i quali è già

stato tutto predisposto, a partire dall’impianto e

dalla cabina di trasformazione. È possibile scegliere

tra un sistema monofase da 3,5 kW, per la ricarica

notturna, e uno più potente da 20 kW, per la ricarica

rapida in un’ora e mezzo. Per ora, dei punti di ricarica

wall box ci sono solo gli attacchi. Pensata otto anni

fa e realizzata in quattro. L’apparecchiatura standard

ha un costo di 1.400 €, per l’altra ne occorrono 2.500. Per

la centralità della locazione, sula struttura avrebbe già messo

gli occhi la BMW, interessata ad alcuni posti auto (ne sono

rimasti disponibili ancora 50) da destinare alla ricarica gratuita

delle vetture elettriche e ibride plug-in dei clienti. Ogni posto

auto è dotato di un salva-parcheggio individuale Unipark,

dissuasore che ne impedisce l’occupazione abusiva. Contro

i furti, poi, è possibile attivare un rilevatore che, in caso di

movimentazione del mezzo, avvisa il proprietario via smartphone.

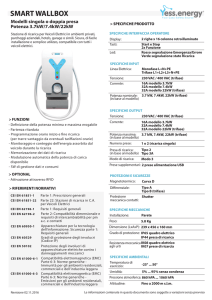

I quadri di ricarica: le caratteristiche

Il quadro di ricarica utilizzato è il modello RFId Trifase per

veicoli elettrici della ditta Ducati Energia. Esso è dotato di

due prese, una alternativa all’altra, che consentono la ricarica

di un veicolo elettrico. La presa di sinistra (trifase, tipo 2,

IPXXD) può erogare energia al veicolo con potenza massima

di 22kW (400 V AC trifase – 32 A) per la cosiddetta “ricarica

veloce”, la comunicazione con il veicolo avviene tramite CP

IL SISTEMA DI VENTILAZIONE

L’immissione di aria fresca nel sistema è stata valutata

tramite simulazioni e modelli di calcolo a partire da

quella già disponibile tramite la rampa di accesso veicoli

(comunicante a cielo aperto) e i portoni di accesso ad

ogni singolo piano. A queste aperture già presenti è

stata aggiunta una griglia di aerazione supplementare

per ogni piano, per scongiurare la formazione di zone di

stagnazione dell’aria e favorire un ricambio minimo nei

tempi morti di apertura del portone.

Il quadro di ricarica RFID

trifase per veicoli elettrici

(Control Pilot PWM) e PP

(Plug Present). La presa di destra

(monofase, tipo 3°, IPXXD) può

erogare energia con potenza massima

di 3,6kW (230 V AC monofase –

16 A) per la “ricarica lenta”, la

comunicazione con il veicolo avviene

tramite CP “semplificato” (Control

Pilot PWM compatibile con la

ricarica semplificata, R=820 ohm e

diodo). Il quadro di ricarica è dotato

di protezione differenziale trifase

TipoA – 30 mA; ciascuna presa è

dotata di protezioni magnetotermiche

(C32 4P per la presa Tipo 2, C16

2P per quella Tipo3a). La presa

trifase è dotata di adeguato Swivelig

cover, per impedire l’inserzione

della spina in assenza di esplicita

autorizzazione dell’utente e per

impedire accidentali contatti di corpi

esterni con i conduttori della presa.

La funzione di Blocco spina impedisce

l’estrazione della spina in assenza di

esplicita autorizzazione dell’utente.

I quadri di ricarica: le batterie

Un modulo di alimentazione

batterizzato consente il proseguimento

del ciclo di ricarica anche in caso

di accidentali buchi di tensione fino

a 180 secondi, oltre all’estrazione

della presa in caso di interruzione

del ciclo di ricarica a causa di

26/03/15 15:55

39

aprile 2015 n. 4

Che cosa

Progetto archiettoncio e

impaintistico di parcheggio

interrato anche per auto elettriche

Dove

Progettazione

Parcheggio via fartelli

Gabba (MI)

Studio Arkitekne (MI)

o elettriche multi-piano

I 12 elementi dell’impianto elettrico

1. Forza motrice elettrica per i gruppi di

pressurizzazione antincendio, costituiti da

quattro elettropompe che garantiscono la

pressione di almeno 1,2 bar e la portata di

120 litri al minuto per 60 minuti agli impianti

di spegnimento incendi automatico a sprinkler

e manuale ad idranti. La forza motrice agisce

anche per il gruppo di rilancio delle fognature.

È il primo parcheggio E-Moving in Italia

e dispone di 202 posti auto interrati,

tutti predisposti per ricaricare in breve

tempo le auto elettriche grazie ai punti

di ricarica wall box a parete

2. Illuminazione normale di sicurezza.

3. Rilevazione e allarme incendi.

4. Rilevazione di miscele combustibili.

5. Aerazione meccanica forzata,

necessaria per l’impossibilità di garantire

integralmente quella naturale da normativa;

in caso di incendio funziona come sistema di

evacuazione fumo e calore automatico.

6. Impianto di spegnimento automatico degli

incendi ed idranti con gruppi di pressurizzazione

e riserva idrica dedicata da 130 metri cubi.

7. Impianto di rilancio fognario per acque di

piazzale, meteoriche e reflue di tre palazzi circostanti.

8. Automazione degli accessi carrabili: cancelli

e porte sezionali comandabili in remoto.

9. Gestione dei varchi pedonali

con badge personalizzati.

10. Videosorveglianza ed allarme rapina

con centrale operativa in loco 24 ore su 24.

11. Ripetizione amplificata del

segnale GSM fino al quinto piano.

12. Impianto di ricarica di auto elettriche.

(circa 2,50 m), che non ha consentito

l’utilizzo di soluzioni tradizionali, basate

sull’impiego di canalizzazioni a soffitto.

Grazie a questo tipo di ventilatori, noti

anche con il nome di Jet Fan, è stato

possibile dare direzionalità ai fumi

presenti in ogni piano per convogliarli

verso le batterie di estrattori fumo e

calore assiali a due velocità (omologati

F300/2h, in conformità alla norma

EN 12101-3), disposti sul perimetro

e collegati con l’esterno e il piano

stradale tramite condotte di controllo

del fumo in lamiera di acciaio.

La centrale di controllo automatica processare in tempo reale

le condizioni dell’ambiente con temperatura e concentrazione

di monossido di carbonio, gestendo di conseguenza la

ventilazione permanente

caduta di tensione per più di 180

secondi. C’è anche un reader RFID

posto sopra le prese per riconoscere

l’utilizzatore e per l’abilitazione alla

ricarica in caso di autorizzazione

white list. Lo stesso reader consente

di interrompere la ricarica. Inoltre

la colonnina della Ducati Energia ha

un display 2x20 che informa sullo

stato del Quadro di ricarica. Lo stato

di carica è caratterizzato anche da 2

spie luminose (spina inserita, carica

in corso). Il Quadro di ricarica può

comunicare con apparati di livello

gerarchico superiore (come ad esempio

un Concentratore) tramite Bus

[email protected] 39

Grazie ai ventilatori noti anche con il nome di Jet

Fan, è stato possibile dare direzionalità ai fumi

presenti in ogni piano per convogliarli verso le

batterie di estrattori fumo

RS485 per: aggiornamento white list;

gestione derating; gestione diagnostica

e anomalie; gestione Master/Slave.

L’alimentazione è a 400V AC da

22kW. Il Quadro di ricarica può infine

essere equipaggiato con un modulo

GPRS /Ethernet 100base Tx per

comunicare con un Server Centrale.

Sistema evacuazione

forzato fumi/calore

Il Sistema di Evacuazione Forzato di

Fumi e Calore (SEFFC) del parcheggio

è stato realizzato da Bovema Italia.

Il dimensionamento dell’impianto

è stato progettato in maniera da

funzionare con un duplice regime: in

condizioni normali il sistema fornisce

la ventilazione meccanica giornaliera

con un tasso di ricambio di 5 volumi/

ora; a seguito della rilevazione di un

incendio lo stesso sistema è in grado

attivarsi rispondendo allo scenario

di emergenza con un aumento della

portata volumetrica fino a 20 ricambi/

ora. Ogni piano è costituito da un

unico volume che ospita posti auto.

Questa conformazione ha consentito di

sfruttare efficacemente la tecnica della

ventilazione ad impulso, il cui impiego

è stato reso tra l’altro necessario

anche dalla ridotta altezza disponibile

La mente del sistema

Il centro operativo del sistema

è costituito da una centrale di

controllo automatica, che ha il

compito di processare in tempo

reale le condizioni dell’ambiente

(temperatura, concentrazione di

monossido di carbonio) e gestire

conseguentemente il passaggio da

ventilazione permanente ad EFFC

implementando, ad esempio, diverse

azioni: attivazione della doppia

velocità degli EFFC interessati, messa

in funzione dei jet fan del piano

allarmato, chiusura dei portoni dei

piani non interessati dall’incendio,

distacco dell’energia e passaggio

all’alimentazione di emergenza. Un

impianto elettrico separato alimenta

gli elementi attivi (ventilatori, jet fan,

motori di apertura/chiusura di portoni

e griglie) e la trasmissione dei segnali

da e verso la centrale di controllo.

25/03/15 11:54