5.3

Impianti di trattamento

dell’olio prodotto

5.3.1 Introduzione

In questo capitolo vengono prese in considerazione tutte

le apparecchiature di superficie (così definite per distinguerle dai pozzi produttivi) che servono a raccogliere i

fluidi di giacimento, separare il greggio dalle altre fasi

e garantire il trattamento sufficiente a rendere quest’ultimo trasportabile.

Seguendo questo schema gli impianti di superficie

per la separazione e il trattamento, definiti genericamente

come impianti di trattamento, partono dalla testa del

pozzo di produzione (esclusa) e arrivano fino allo stoccaggio del greggio (compreso). Vengono infine considerati gli impianti di superficie legati a progetti di recupero secondario: la trattazione riguarda le apparecchiature necessarie alla iniezione di acqua e di gas nonché i

relativi sistemi di pompaggio e compressione, fino alla

testa del pozzo di iniezione (esclusa). Per la descrizione

delle caratteristiche chimico-fisiche del fluido di giacimento erogato e portato in superficie mediante i pozzi

produttivi, v. cap. 4.2.

Il fluido prodotto da un giacimento a olio, salvo casi

particolari, arriva alla testa del pozzo produttivo come una

miscela di più fasi. La fase predominante liquida è l’olio

greggio stesso, saturo di idrocarburi leggeri disciolti alle

condizioni di testa pozzo (pressione e temperatura d’erogazione). La seconda fase che si accompagna alla produzione del greggio è il gas associato, che si trova in condizioni di equilibrio termodinamico con la fase liquida. Conseguentemente, la fase di gas associato al greggio si trova

nella condizione di saturazione in idrocarburi pesanti (punto

di rugiada in idrocarburi) alla pressione e alla temperatura di erogazione. In molti casi, durante la produzione del

giacimento, nel fluido erogato dai pozzi è presente una

terza fase: acqua libera. Anche quest’ultima è in condizioni di equilibrio con le due precedentemente descritte e pertanto il gas associato sarà saturo d’acqua (punto

di rugiada in acqua). La fase acqua libera, a seconda

VOLUME I / ESPLORAZIONE, PRODUZIONE E TRASPORTO

dell’origine, può consistere in acqua di strato, cioè proveniente direttamente dallo strato produttivo, dove è già

presente come fase libera, o acqua di sovrasaturazione.

La principale caratteristica dell’acqua di strato è quella di avere di solito un alto contenuto salino, in qualche

caso fino a 340 g/l di TDS (Total Dissolved Solids).

Quando la salinità è molto elevata la parte predominante è costituita da cloruri, ma possono essere presenti

anche carbonati, bicarbonati e solfati in quantità prossime alla saturazione degli stessi sali. Con queste caratteristiche l’acqua di strato diventa uno dei principali elementi inquinanti del greggio prodotto, in quanto la sua

presenza in fase dispersa nell’olio conferisce a quest’ultimo una salinità che è fonte di problemi nei trattamenti di campo e in quelli di raffinazione successivi. In

altre parole, la salinità va ridotta con trattamenti appropriati (v. par. 5.3.4) per garantire la trasportabilità e la

commercializzazione del greggio.

All’inizio della produzione di un giacimento a olio

l’acqua di strato non è presente, salvo casi particolari.

Negli anni successivi, specialmente nella fase avanzata

di sfruttamento del giacimento, la percentuale d’acqua

in volume prodotta dai pozzi (water cut) può diventare

molto alta, tanto che non è inusuale avere pozzi produttivi con un water cut superiore al 50%.

È facile intuire che a valori limitati di water cut corrisponderà una fase acqua dispersa in quella del greggio

disperdente. Quando invece i valori sono elevati la fase

acqua di strato diventa disperdente e quella olio diventa

la fase dispersa. Le caratteristiche di queste emulsioni

sono trattate nel par. 5.3.4.

La fase acqua libera può anche essere priva di salinità.

Questo accade quando, anziché provenire direttamente

dallo strato produttivo, l’acqua libera si è formata per effetto di sovrasaturazione sia della fase costituita dagli idrocarburi liquidi, sia della fase costituita dal gas associato, o

anche di entrambe. La sovrasaturazione si crea per effetto

del raffreddamento che il fluido erogato dal giacimento

643

FASE DI SVILUPPO DEI GIACIMENTI PETROLIFERI

644

1

0,5

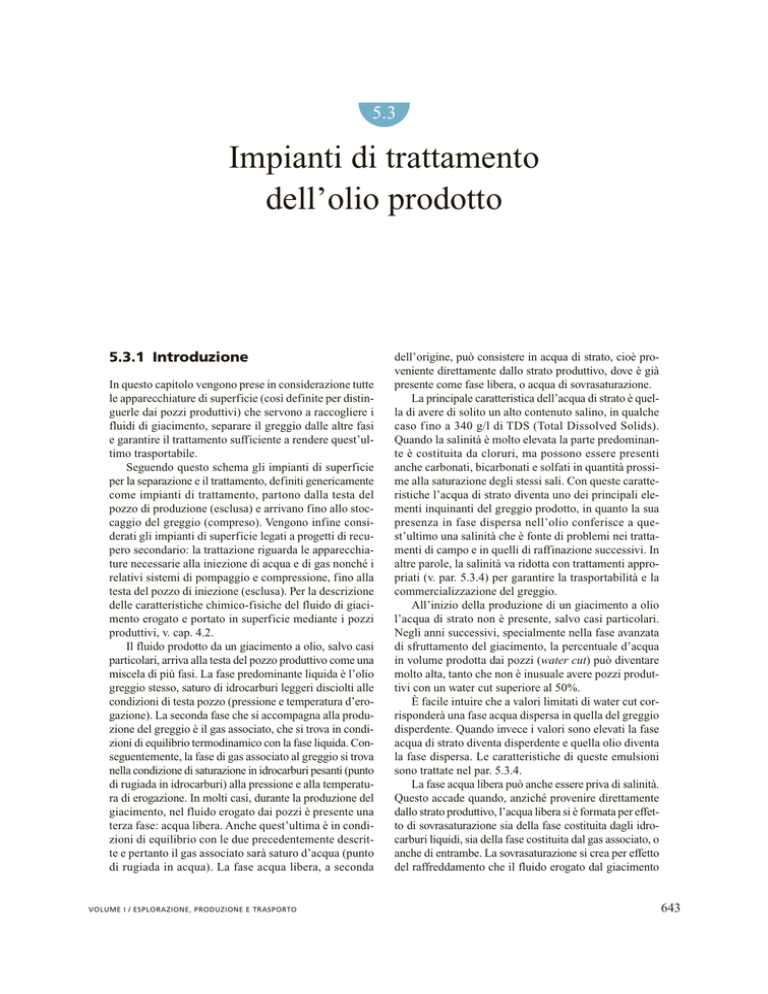

solubilità dell’acqua (lb acqua/100 lb di idrocarburo)

subisce lungo la colonna del pozzo. Infatti la solubilità

dell’acqua, sia nella fase olio che nella fase gas associato, si riduce in modo molto marcato con la riduzione della

temperatura (fig. 1). L’acqua separata dalle due fasi di idrocarburi liquidi e gassosi è quindi priva di salinità.

Sia l’acqua di strato che quella di sovrasaturazione

possono contenere solidi in sospensione. La fase acqua

libera, quando è presente, tende a stratificare, essendo

più pesante della fase olio greggio; in questo modo, gran

parte delle impurità solide trascinate dal giacimento o

prodotte per fenomeni di corrosione nelle tubazioni tendono ad accumularsi nella fase acquosa. È prassi comune, quando ci si riferisce a un olio greggio, considerare

il contenuto residuo d’acqua e sedimenti come un parametro unico: BS&W (Bottom Sediments & Water).

Le due fasi di idrocarburi (vapore e liquida) entrano

negli impianti di produzione come una miscela. Molto

spesso nel giacimento da cui vengono prodotti, gli idrocarburi in questione si trovano in un’unica fase, ossia la

pressione dello strato produttivo è uguale o più alta del

punto di bolla della miscela in esame, alla temperatura

dello strato stesso. Questa caratteristica è piuttosto frequente nei giacimenti a olio nella loro condizione originale. Durante lo svuotamento (depletion) del giacimento, in molti casi, la pressione tende a scendere rapidamente; di conseguenza già nello strato produttivo si

formano due fasi separate.

Quanto sopra esposto ha lo scopo di evidenziare la

comune origine delle due fasi e quindi la natura chimica

comune. È prassi abituale studiare e caratterizzare un giacimento a olio basandosi sulla composizione chimica del

fluido di giacimento; esso viene definito ‘ricombinato’ in

quanto ottenuto ricombinando nelle rispettive proporzioni le due fasi prodotte e campionate separatamente.

Il ricombinato di un giacimento petrolifero e di un

campo a olio, in particolare, è una miscela di idrocarburi con contenuto variabile di idrocarburi leggeri e pesanti. Nei leggeri predomina il metano ma sono presenti, sia

pure in quantità più modeste e decrescenti, etano, propano e butani. Data la loro volatilità, questi componenti

sono presenti in modo predominante nella fase vapore

all’ingresso delle apparecchiature di produzione. Per quel

che riguarda gli idrocarburi pesanti esiste una grandissima variabilità: si hanno idrocarburi con pesi molecolari

variabili, da quello dei pentani (il cui valore è 72,17) fino

a valori di un ordine di grandezza più elevato.

Come già detto nel cap. 1.1, nei giacimenti petroliferi

è presente quasi tutta la gamma degli idrocarburi saturi e

insaturi, paraffine, nafteni e aromatici (sono invece assenti le olefine). Per quanto riguarda le paraffine, o alifatici,

sono presenti sia quelle a catena lineare che quelle a catena ramificata. Le caratteristiche fisiche (densità e viscosità delle varie frazioni di un greggio) dipendono dalla presenza variabile dei componenti citati. È quindi uso comune classificare i greggi in funzione del loro contenuto

0,1

0,05

0,01

i-butano

n-eptano

propano

n-esano

n-butano

n-pentano

n-ottano

cicloesano

olio base

1-eptene

1,5-esadiene

1,3-butadiene

benzene

2-butene

1-butene

i-butene

stirene

i-pentano

0,005

0,001

5

15

25

35

45

55

65

75

temperatura (°C)

fig. 1. Solubilità dell’acqua negli idrocarburi liquidi

(GPSA, Gas Processors and Suppliers Association).

predominante in paraffine, nafteni o aromatici. Questa

caratterizzazione, così come la densità specifica (o grado

API), ha notevole interesse pratico nell’industria di raffinazione e nella commercializzazione, risulta invece di

scarsa rilevanza nelle valutazioni necessarie per definire

il tipo di raccolta e di trattamento del greggio.

In passato sono stati fatti molti tentativi per correlare in modo semplice le caratteristiche chimico-fisiche

dei greggi e dei loro tagli. Il più interessante, anche se

scarsamente utilizzato nell’attività di produzione, è il fattore di caratterizzazione UOP (Universal Oil Product).

Questo fattore, indicato con il simbolo K, mette in relazione la temperatura media di ebollizione a pressione

atmosferica di un taglio petrolifero con la sua densità

relativa, K[(460tf)d ](1/3), dove tf è la temperatura

espressa in gradi Fahrenheit e d la densità del taglio petrolifero relativa all’acqua (a 60 °C). In molti greggi questo fattore rimane relativamente costante nella parte preponderante dei tagli, salvo quelli estremi, leggeri e soprattutto pesanti. Il fattore UOP è inoltre correlabile in modo

immediato al grado di saturazione degli idrocarburi che

lo compongono. Quanto più basso è il valore di K, tanto

più basso è il rapporto idrogeno/carbonio e viceversa.

Ne consegue che greggi ad alto contenuto di aromatici

avranno un valore di K relativamente basso (10-11),

ENCICLOPEDIA DEGLI IDROCARBURI

IMPIANTI DI TRATTAMENTO DELL’OLIO PRODOTTO

mentre quelli a base paraffinica avranno valori sensibilmente più elevati (12-12,5).

Un fluido di giacimento e il greggio che ne deriva

non contengono soltanto idrocarburi; in essi sono infatti presenti altri elementi come l’azoto, principalmente

sotto forma di N2 ma anche di composti azotati, lo zolfo,

sotto forma di vari composti solforati quali solfuro di

idrogeno (H2S) e i mercaptani, dai più leggeri metil- ed

etilmercaptani presenti nei tagli leggeri (benzine) a quelli più pesanti; sono presenti inoltre composti ternari aromatici dello zolfo. È presente anche l’ossigeno, in modo

predominante sotto forma di biossido di carbonio o di

acqua. Nel ricombinato l’ossigeno disciolto O2 non è

presente. Una volta stoccato a pressione atmosferica il

greggio stabilizzato può contenere ossigeno in soluzione, essendo venuto a contatto con l’aria durante lo stoccaggio stesso. La presenza di ossigeno accentua fenomeni di reazione chimica con parziale ossidazione di

composti altobollenti e fortemente insaturi. Da ultimo,

un greggio può contenere elio (He), mercurio elementare o suoi composti quali solfuro di mercurio (HgS) e altri;

il fluido di giacimento contiene inoltre altri metalli pesanti come cromo, vanadio e loro sali.

I composti solforati condizionano pesantemente il

trattamento di raffinazione dell’olio e ne influenzano

molto negativamente la commercializzazione. Per semplicità: tenori di zolfo totale di un greggio superiori

all’1,5% del peso creano una notevole penalizzazione

nel prezzo di vendita. Viceversa, greggi a basso tenore

di zolfo hanno un prezzo più elevato. Nell’attività di produzione e di trattamento dell’olio non è possibile variare considerevolmente il tenore totale di zolfo, mentre è

di fondamentale importanza ridurre sia il contenuto di

H2S che quello di mercaptani. Il primo composto è un

gas letale anche in concentrazioni molto basse ed è molto

pericoloso in quanto, essendo più pesante dell’aria, tende

a stratificarsi nell’ambiente. La riduzione dei mercaptani si rende necessaria solo per quelli volatili e più aggressivi (metil- ed etilmercaptani); tale riduzione deve essere effettuata nelle fasi di trattamento, quando il loro contenuto eccede i valori consentiti.

5.3.2 Caratterizzazione degli oli

Nella fase di sviluppo e coltivazione di un campo petrolifero è necessario conoscere nel modo più esaustivo non

solo le caratteristiche chimico-fisiche del greggio prodotto, ma anche quelle del fluido contenuto in giacimento.

Bisogna quindi esaminare la composizione chimica e il

comportamento termodinamico del ricombinato. Queste informazioni si ottengono per mezzo delle analisi

PVT (Pressione, Volume, Temperatura) sviluppate in

laboratorio e vengono raccolte in un documento chiamato, appunto, rapporto PVT; esse sono indispensabili

VOLUME I / ESPLORAZIONE, PRODUZIONE E TRASPORTO

per effettuare un corretto piano di sviluppo del giacimento, comprendente l’ubicazione, il numero di pozzi

produttori e la loro capacità produttiva.

Sulla base di questi elementi, attraverso studi di giacimento (v. capp. 4.5 e 4.6) viene definito un profilo di

produzione che sta alla base di tutto lo sviluppo del campo

e in particolare della progettazione delle apparecchiature

di trattamento. Pur riguardando in modo predominante la

trattazione inerente agli studi di giacimento e alle tecniche di coltivazione, l’analisi PVT è anche la fonte principale dei dati di base necessari alla progettazione degli

impianti di superficie. Il campionamento dei fluidi per le

analisi PVT (v. cap. 4.2) viene molto spesso effettuato

durante i test di produzione che utilizzano un separatore

di prova (v. par. 5.3.3). Le prove con separatore permettono di campionare e analizzare separatamente il gas associato prodotto dal pozzo in esame e la fase (o le fasi) liquida (idrocarburi e acqua), di misurare le portate relative e

di ottenere quindi la composizione del ricombinato.

I dati rilevati durante tali test vengono poi rielaborati per ricavare tutti gli elementi necessari a individuare

il comportamento del fluido di giacimento alle condizioni dello stesso durante la vita produttiva. Si rendono

così disponibili le composizioni, le portate relative del

gas alle varie condizioni di separazione, i GOR (Gas-Oil

Ratio, rapporto gas-olio) e le caratteristiche dell’olio alle

condizioni standard, cioè stabilizzato alla pressione atmosferica mediante più stadi di flash. Queste ultime consentono di valutare sperimentalmente la densità dell’olio stabilizzato e soprattutto la sua viscosità.

Mentre per le composizioni e le portate delle singole fasi di separazione e, più in generale, per ricostruire

un bilancio completo è sufficiente la conoscenza dettagliata della composizione chimica del ricombinato, per

la determinazione delle caratteristiche di trasporto, in

particolare la viscosità, è necessario disporre di dati sperimentali. Questi solitamente vengono definiti, per mezzo

delle analisi PVT, a due diverse temperature per costruire il diagramma completo dell’andamento della viscosità dell’olio stabilizzato. Mediante la separazione cosiddetta flash è possibile ricostruire, con calcoli d’equilibrio termodinamico, le composizioni del liquido saturo

a varie condizioni e risalire facilmente ai valori di viscosità dello stesso e del gas. La valutazione della viscosità

di un greggio è di fondamentale importanza per individuare correttamente tutte le fasi di raccolta, separazione, stoccaggio e trasporto. L’argomento spesso richiede

un particolare approfondimento, tale da rendere necessario in alcuni casi un vero e proprio studio reologico.

Riguardo alla composizione chimica, è noto che un

greggio può contenere elevate concentrazioni di paraffine anche nei tagli intermedi. Quando queste paraffine

altobollenti sono a catena lineare, la loro particolare struttura chimica aumenta la forza d’attrazione tra le molecole e questo si evidenzia molto semplicemente nel loro

645

FASE DI SVILUPPO DEI GIACIMENTI PETROLIFERI

stato fisico: esse sono infatti solide a temperatura ambiente. Se diluiti in proporzioni adeguate negli altri idrocarburi, le paraffine ramificate, i nafteni e gli aromatici leggeri rimangono in soluzione anche a temperature relativamente basse; se invece sono presenti in concentrazioni

elevate, danno luogo a formazione di cristalli solidi in

sospensione nel liquido e, a temperatura più bassa, a fenomeni di separazione e di deposizione delle paraffine, tanto

più accentuati quanto più bassa è la temperatura.

Al di sopra del punto di formazione di microcristalli di paraffine (cloud point), il greggio si comporta come

un fluido newtoniano, mentre al di sotto diventa un fluido pseudoplastico con caratteristiche reologiche di difficile individuazione. Lo studio del moto del fluido in

tali condizioni diventa molto complesso: infatti la viscosità del greggio in esame non è più una costante legata

solo alla temperatura e alla composizione del fluido, ma

varia al variare delle condizioni del moto nella tubazione. Essa ha un valore massimo a velocità nulla (yield

value) e tende a diminuire all’aumentare della velocità

di scorrimento (viscosità apparente). Purtroppo durante

la fase di coltivazione di un giacimento questa situazione è abbastanza frequente ed è quindi molto importante

tenerne conto, soprattutto per la parte relativa al trasporto

del greggio stabilizzato.

È evidente che, ovunque sia economicamente fattibile, si cerca di evitare la condizione di flusso non newtoniano del greggio, mantenendo la temperatura al di sopra

del cloud point. Ciò riguarda soprattutto il trattamento e

lo stoccaggio: le apparecchiature coinvolte, essendo concentrate in un’area delimitata, possono essere riscaldate e

isolate termicamente per evitare i problemi legati alla deposizione di paraffine solide. Questo non è sempre possibile nel caso delle reti di raccolta che convogliano la produzione dei singoli pozzi al centro di trattamento; è quindi indispensabile avere il supporto di uno studio reologico

completo e individuare correttamente tutti i parametri di

trasporto. In particolare, si deve valutare correttamente la

pressione necessaria a far muovere il pistone di gel compreso nel tratto di linea che si vuole avviare, cioè mettere

in movimento; la verifica è molto semplice quando si

dispone del valore dell’attrito di stacco (shear rate) alla

temperatura a cui si deve avviare la linea in questione.

Per avere dati molto più particolareggiati sulla caratterizzazione dell’olio è necessario affidarsi al cosiddetto crude assay, un rapporto che analizza in modo completo ed esaustivo il greggio stabilizzato e che è finalizzato alla sua commercializzazione.

Per quanto concerne la produzione di greggio, è importante conoscere una serie di caratteristiche e di specifiche riferite al campione di greggio nella sua totalità e

richieste per la sua commercializzazione. Nella tab. 1 ne

sono elencate alcune fra le più importanti, con il relativo standard di riferimento. Di seguito sono descritte le

caratteristiche e le specifiche richieste per la commercializzazione del greggio.

Densità e densità API

Densità e densità API non sono caratteristiche su cui

poter incidere con il trattamento, almeno in modo significativo. Riguardo alla densità API in passato esisteva una

correlazione stretta fra il suo valore e il prezzo di vendita,

bastava quindi aumentare i gradi API anche di pochi decimali e si otteneva un aumento di prezzo. La riduzione di

densità e l’aumento corrispondente dei gradi API sono

riconducibili a trattamenti che comportano un maggiore

recupero dei leggeri; tali trattamenti sono pertanto consigliabili, anche se risultano meno vantaggiosi rispetto al

passato in quanto attualmente, salvo eccezioni, il greggio

più richiesto non è quello leggero ma quello intermedio.

Tensione di vapore Reid (RVP, Reid Vapour Pressure)

La tensione di vapore del greggio è la misura del suo

grado di stabilizzazione. Quanto più è bassa la tensione,

tab. 1

646

Caratteristiche

Unità di misura

Densità e densità API

Tensione di vapore Reid

Contenuto di H2S

Contenuto di mercaptani (metil- ed etil-)

Contenuto totale di zolfo

Contenuto d’acqua e salinità

Contenuto di paraffina (wax)

Punto di intorbidimento (cloud point) superiore e inferiore

Punto di scorrimento (pour point)

Viscosità

Acidità totale (total acid number)

Contenuto di metalli pesanti

°API

psia

ppm in peso

ppm in peso

% in peso

% in volume e ptb

% in peso

°C

°C

cP

mg di KOH/g

ppm in peso

Standard di riferimento

ASTM D 323

ASTM D 3227

ASTM D 3227

ASTM D 4294

ASTM D 4006, IP 265

BP 237

ASTM D 445

ASTM D 664

IP 288

ENCICLOPEDIA DEGLI IDROCARBURI

IMPIANTI DI TRATTAMENTO DELL’OLIO PRODOTTO

tanto più è stabilizzato il prodotto e quindi questa specifica è determinante nel definire i processi di trattamento

del greggio. È importante ricordare che anche i prodotti

finiti, benzina e GPL, devono rispettare vincoli molto stretti di tensione di vapore. Dovendo essere stoccati in serbatoi atmosferici, sia il greggio che la benzina da esso

ricavata devono avere una tensione di vapore inferiore alla

pressione di ebollizione alla temperatura di stoccaggio.

Quanto maggiore è la differenza fra pressione atmosferica e tensione di vapore alla temperatura di stoccaggio,

tanto minori sono le perdite per evaporazione, causa di

notevole inquinamento ambientale. Qualora non siano previsti sistemi di captazione e raccolta dei vapori spiazzati,

la maggiore stabilizzazione riduce considerevolmente l’inquinamento dell’atmosfera dovuto a idrocarburi incombusti. Mentre per le benzine le specifiche di tensione di

vapore sono ben definite e rispecchiano la particolare situazione ambientale (vengono, in particolare, dati due valori: estivo e invernale), per quanto riguarda il greggio la

normativa è abbastanza elastica.

La tensione di vapore secondo il metodo Reid è una

misura standardizzata della pressione che si viene a creare all’interno di una bombola di dimensioni convenzionali immersa in un bagno termostatato a 100 °F (37,8 °C)

dopo essere stata parzialmente riempita del campione liquido da testare. Questo metodo comporta però un errore

sistematico di misura; infatti la tensione di vapore della

benzina dipende in buona parte dal contenuto in butani.

A 100 °F il normalbutano e l’isobutano hanno tensioni di

vapore rispettivamente di 56 psia circa e di 60 psia; pertanto il loro contributo alla tensione di vapore della miscela è molto alto. Ciò significa che le perdite di idrocarburi leggeri per evaporazione, sistematiche nella misurazione e nel campionamento stesso, riducono sensibilmente

il valore della tensione di vapore del liquido esaminato.

Tale deviazione per le benzine è molto vicina al 20% ossia

a una tensione di vapore Reid di 10 psia, corrispondente

a una tensione di vapore vera (TVP) di circa 12 psia.

Per l’olio greggio la situazione è anche peggiore: il

contributo alla tensione di vapore della miscela è dato

dai gas secchi (metano ed etano) che, anche se presenti

in concentrazioni molto modeste, possono contribuire al

50% della tensione totale. Essi infatti hanno tensioni di

vapore altissime come componenti puri (rispettivamente 5.000 e 800 psia a 100 °F). Se durante il campionamento si perde per evaporazione lo 0,2% in volume del

campione, essendo la perdita dovuta principalmente a

metano, etano e GPL, la tensione di vapore del greggio

dà una deviazione tale da influire perfino sull’ordine di

grandezza: per esempio, valori di 3 psia di tensione di

vapore Reid contro 17 psia di tensione di vapore vera

sono usuali quando il greggio viene stabilizzato con il

sistema multiflash (v. par. 5.3.3).

Dal punto di vista commerciale e normativo la RVP

è da considerarsi comunque l’unica misura standard

VOLUME I / ESPLORAZIONE, PRODUZIONE E TRASPORTO

adottata nella valutazione della trasportabilità di un greggio, anche se quanto sopra detto porta a concludere che

si possono avere notevoli deviazioni. Da un punto di vista

teorico e anche pratico sarebbe più logico riferirsi alla

tensione di vapore effettiva. Con le moderne metodologie di calcolo computerizzato, conoscendo in modo abbastanza preciso la composizione degli idrocarburi leggeri in un campione di greggio, per esempio sino ai pentani, è possibile calcolare con una deviazione molto

modesta la tensione di vapore reale a varie condizioni e

stabilire in modo preciso il margine operativo e le perdite per evaporazione che ci si devono aspettare.

Contenuto di solfuro di idrogeno (H2S)

Il solfuro di idrogeno, anche se non costituisce il principale inquinante dei greggi, è sicuramente il più temibile. Pertanto sia la normativa che le tipologie di impianto

preposte a garantire valori accettabili devono essere valutate con molta cura, standardizzando quanto più possibile la specifica di contenuto massimo ammissibile di H2S.

Il valore massimo ammesso può variare in funzione

del tipo di stabilizzazione prevista. Per esempio, nel caso

in cui per ragioni commerciali si decidesse di stabilizzare in modo spinto il greggio, un contenuto di H2S ai

valori più alti di quelli normalmente consentiti sarebbe

meno pericoloso. Se il processo di addolcimento del greggio venisse attuato attraverso una stabilizzazione con frazionamento (v. par. 5.3.4) anziché con flash più o meno

riscaldati (v. par. 5.3.3) a una buona stabilizzazione corrisponderebbe quasi sempre una riduzione dell’H2S a

valori trascurabili.

Per quanto riguarda i valori limite, solo le GOST (specifiche di trasporto gas-olio in uso nei paesi ex sovietici e in quelli dell’Est europeo) indicano un valore univoco per il trasporto e la commercializzazione. Questo

valore è di 20 ppm in peso. Nei paesi occidentali, europei in particolare, non esiste uno standard universalmente

accettato, ma spesso le compagnie operanti nel settore

si sono autoimposte valori di 50 ppm in peso e qualche

volta anche più elevati (70 ppm). Negli ultimi anni comunque la maggiore sensibilità verso i problemi legati all’inquinamento e alla sicurezza ha comportato un notevole

abbassamento di tali valori.

Contenuto di mercaptani (metil- ed etilmercaptano)

Il contenuto di mercaptani viene limitato per una serie

di motivi, il più banale dei quali è che una presenza di

poche parti per milione di tali composti è sufficiente a

conferire un odore molto forte e sgradevole ai vapori esalati dai serbatoi di stoccaggio. La lavorazione di olio con

alto contenuto di mercaptani è quindi da evitare, tenendo conto che le raffinerie sono spesso situate in prossimità di aree densamente popolate.

I mercaptani non sono più pericolosi per la salute

umana di quanto non lo sia la paraffina corrispondente,

647

FASE DI SVILUPPO DEI GIACIMENTI PETROLIFERI

mentre sono abbastanza pericolosi per lo stoccaggio atmosferico. Essendo relativamente aggressivi, attaccano la

parete metallica del serbatoio all’interfaccia vapore-liquido, causando fenomeni di corrosione con formazione di

una patina di solfuro di ferro; il problema legato a tale

aggressività non dipende quindi dalla corrosione in quanto tale, molto modesta, ma dal fatto che i solfuri di ferro

a contatto con l’ossigeno diventano piroforici. Siccome

anche l’H2S ha la stessa peculiarità, la presenza dei due

composti fa sì che il loro effetto si sommi.

Anche in questo campo le GOST sono molto restrittive e prevedono un preciso standard di concentrazione,

pari a 60 ppm in peso (come metil- ed etilmercaptano).

Nel mondo occidentale questa limitazione è sempre stata

trascurata, almeno in passato. In alcuni casi però essa

viene indirettamente attuata, in quanto nella commercializzazione del greggio ha molta importanza l’acidità organica totale. H2S e mercaptani reagiscono con la sostanza

di titolazione (soluzione di KOH) e pertanto possono alzare considerevolmente il valore di tale acidità, penalizzando significativamente il prezzo del greggio.

La demercaptanazione è ancora più importante quando, come in molti grandi progetti recenti, si decide di

trasportare l’olio prodotto da vari campi in modo consortile utilizzando un’unica infrastruttura comune. Se

greggi ad alto contenuto di mercaptani venissero immessi nell’oleodotto senza un pretrattamento, o con una specifica troppo blanda, inquinerebbero inevitabilmente tutta

la produzione trasportata nell’oleodotto in questione,

provocandone il deprezzamento.

Contenuto totale di zolfo

Il contenuto di zolfo è di grande importanza nella

commercializzazione del prodotto, ma è di poca rilevanza nel trattamento di campo. Anche i trattamenti esposti al punto precedente di solito non influenzano il contenuto totale di zolfo, in primo luogo perché i mercaptani contengono una porzione trascurabile dello zolfo

totale e in secondo luogo perché il trattamento estrattivo dei mercaptani, benché disponibile, non viene usato

nell’attività di produzione di campo.

Contenuto d’acqua e salinità

L’acqua è presente nella produzione di olio greggio

e deve essere rimossa per la commercializzazione. Il

tenore residuo d’acqua ammesso in un greggio trattato

è universalmente stabilito nello 0,5% in volume. L’acqua viene facilmente rimossa nel processo di separazione olio-gas (separatori trifasi). Solo in casi particolari,

con oli molto densi e molto viscosi, è necessario ricorrere a un trattamento specifico.

Il contenuto salino del greggio dipende esclusivamente dalla presenza dell’acqua di strato. Per molto tempo

sia il contenuto d’acqua che quello di sale nella produzione del greggio sono stati considerati un problema

648

secondario, da risolvere in modo indiretto utilizzando

apparecchiature dedicate ad altri servizi, come i serbatoi di stoccaggio. Questa consuetudine è spiegata sostanzialmente da due fattori. In primo luogo, l’olio prodotto viene principalmente trasportato via mare con petroliere; dovendo utilizzare acqua di mare con salinità 35 g/l

per lo zavorramento (ballasting) di queste ultime, il greggio trasportato sarà comunque inquinato con acqua salata. In secondo luogo, più importante, la raffinazione a

cui il greggio è destinato prevede una desalinizzazione

molto spinta della carica da trattare, in quanto nei processi utilizzati si raggiungono temperature alle quali i

cloruri si dissociano dando luogo alla formazione di acido

cloridrico. Per limitare questo effetto, la salinità dell’olio in raffineria viene portata a valori inferiori a 3 ptb

(pounds per thousand barrels), pari a circa 8,6 g/m3. Nell’attività di produzione questo valore non è comune: il

più usato è 20 ptb, che corrisponde a 57,5 g/m3. Se si

abbinano le due specifiche (contenuto d’acqua e salinità) sopra menzionate, si arriva a determinare la massima salinità dell’acqua residua accettabile nel greggio,

che è pari a 11,5 g/l. Per concludere, si può notare che

in molti casi, non essendo lo standard universalmente

accettato, si possono incontrare specifiche anche molto

più blande, per esempio 60 ptb o anche 200 g/m3.

Cloud point, pour point, contenuto di paraffina

Per cloud point si intende il valore di temperatura a

cui cominciano a formarsi i microcristalli di paraffina nel

greggio prodotto. Se la temperatura si abbassa ulteriormente, il greggio perde le sue caratteristiche originali e si

trasforma in un gel sempre più consistente; la sua viscosità diventa molto elevata ed esso non riesce più a scorrere nella tubazione. Il valore di temperatura corrispondente a tale limite è chiamato pour point (punto di scorrimento). Si può comunque ricordare che molto spesso

l’analisi PVT non individua questi valori, che invece vengono evidenziati dal crude assay: questa indagine, per la

sua complessità, non sempre è disponibile nella fase iniziale del progetto di sviluppo di un campo, pertanto non

è improbabile che lo sviluppo stesso inizi senza queste

valutazioni. L’individuazione dei parametri, così come

vengono quantificati nel crude assay, evidenzia soltanto

l’esistenza di un problema correlato alla presenza di paraffine e dà le più importanti indicazioni per valutarne l’entità. Per poter procedere nella soluzione del problema è

quindi necessario ricorrere anche allo studio reologico.

Viscosità

I valori di viscosità rilevati nello studio di caratterizzazione del greggio sono soltanto indicativi e solitamente molto pessimistici. Nello studio del trattamento

dell’olio è necessario disporre di rilevazioni dirette sul

fluido prodotto e separato a testa pozzo. I dati ricavati

dalle analisi PVT sono di solito più corretti.

ENCICLOPEDIA DEGLI IDROCARBURI

IMPIANTI DI TRATTAMENTO DELL’OLIO PRODOTTO

Acidità totale

L’origine dell’acidità totale è già stata precedentemente menzionata. In generale, è importante ricordare

che i greggi ad alta acidità vengono deprezzati commercialmente, pertanto è bene ridurre questo valore a

livelli più bassi. Parlando di H2S e mercaptani leggeri,

quindi di acidità volatile, si è visto come sia possibile e

conveniente ridurne il valore. Non è invece economicamente fattibile incidere sull’acidità conseguente a composti altobollenti (acidi naftenici). Un ordine di grandezza comunemente accettato senza penalizzazioni per

l’acidità totale è di 0,25 mg di KOH/g.

Contenuto di metalli pesanti

Il contenuto di metalli pesanti non incide minimamente nei trattamenti di campo. Una desalinizzazione,

con relativo lavaggio con acqua, può ridurre la loro presenza sotto forma di sali, anche se nei trattamenti di campo

non è comunque un obiettivo importante. In alcuni casi,

molto rari, quando può essere conveniente utilizzare il

greggio stabilizzato come combustibile per generare energia elettrica, il tenore di metalli pesanti viene ridotto solo

nella parte utilizzata per tale funzione, come richiesto dai

fornitori dei motori e delle turbine.

gli impianti di trattamento, essi si caratterizzano per le

condizioni estreme di pressione alle quali le normali

equazioni di stato sono poco utilizzabili e pertanto è

necessario ricorrere a studi condotti in laboratorio. Ciò

non vale nelle condizioni più comuni di manipolazione

(handling) e trattamento del greggio. In questo segmento dell’industria petrolifera, come si vedrà nella trattazione che segue, la maggior parte dei processi coinvolti non si basa su reazioni chimiche né tanto meno contempla l’uso di catalizzatori, molto usati invece nella

raffinazione; per tale ragione, sia la progettazione che la

conduzione degli impianti di trattamento previsti possono essere facilmente schematizzate e scomposte in una

serie di poche unità operative, legate essenzialmente a

trasformazioni di carattere fisico.

In questo modo è molto più facile che in altri campi

sviluppare, sulla base delle più comuni equazioni di

stato, bilanci di materia e di energia molto precisi e aderenti alla realtà, senza dover ricorrere a dati empirici.

La grande affidabilità dei metodi sopraesposti e l’affinamento dei programmi di simulazione consentono di

abbreviare i tempi di progettazione dei processi di trattamento del greggio, rendendo altresì possibile l’ottimizzazione del funzionamento di impianti anche molto

complessi.

5.3.3 Separazioni

Separazione olio-gas

Prima di passare a descrivere in dettaglio i vari metodi

di separazione, è opportuno sottolineare alcune peculiarità che contraddistinguono il trattamento dell’olio al

campo e l’utilizzo degli equilibri termodinamici in esso

coinvolti, sia rispetto allo studio del giacimento, che lo

precede, sia a quello della raffinazione, che lo segue.

Equilibri e curve di fase vengono comunemente usati

nello studio termodinamico di giacimento (v. capp. 1.1

e 4.2). Benché concettualmente identici a quelli usati per

Il primo processo di trattamento dell’olio greggio è

basato sulla semplice separazione fisica delle fasi principali. Il fluido prodotto dal giacimento attraverso un

sistema di reti di raccolta viene trasportato dai singoli

pozzi a uno o più centri di trattamento. Il trasporto avviene in bifase, olio-gas; conseguentemente il sistema di

separazione, o meglio il suo primo stadio, è influenzato

pesantemente dalle condizioni di moto esistenti nella rete

di raccolta. La fig. 2 mostra la suddivisione nelle classiche condizioni di flusso orizzontale bifase.

100

NLvL(rL/gs)1/4

a bolle

10

a tappi

1,0

a onda

stratificato

anulare

0,1

0,1

1,0

10

100

a bolle

vL, velocità del liquido

vG, velocità del gas

a tappi

rL, densità del liquido

g, accelerazione di gravità

s,

tensione superficiale

a onda

NL, numero adimensionale relativo

alla velocità superficiale del

liquido

anulare

NG, numero adimensionale relativo

alla velocità superficiale del

gas

stratificato

1.000

NGvG(rL/gs)1/4

fig. 2. Regimi di flusso orizzontale bifase

(Katz et al., 1959).

VOLUME I / ESPLORAZIONE, PRODUZIONE E TRASPORTO

649

FASE DI SVILUPPO DEI GIACIMENTI PETROLIFERI

Se il flusso è stratificato, alle condizioni d’ingresso

nel sistema di separazione le due fasi si presentano già

uniformemente separate; si tratta quindi di prevedere un

polmone minimo attraverso il quale le due correnti distinte vengono convogliate ai rispettivi collettori. Se invece

si prende in considerazione la condizione di flusso denominata flusso a tappi (slug flow), la situazione è completamente diversa. Il polmone che rende possibile la

separazione deve prima di tutto uniformare il flusso in

ingresso all’impianto e quindi deve essere di dimensioni considerevolmente maggiori; queste ultime, pertanto,

dipendono essenzialmente dalle condizioni fluidodinamiche a monte. È bene precisare che, mentre la condizione ottimale di flusso stratificato non si verifica quasi

mai, quella di slug flow è molto comune. Di fatto, sia

per le scelte progettuali che vengono assunte nel dimensionamento del sistema di raccolta, sia per la tipologia

del fluido trasportato (rapporto gas-olio, densità e viscosità della fase liquida, ecc.), sia infine per le caratteristiche del terreno nel quale il trasporto bifase viene realizzato (sequenza di collinette e avvallamenti) è pressoché impossibile avere un moto uniforme in ingresso

nell’unità di separazione gas-olio. In conclusione, oltre

alla portata, al rapporto gas-olio e alle caratteristiche

delle fasi, è necessario tenere conto anche del tipo di

flusso in arrivo e dei suoi parametri essenziali nel dimensionamento del sistema di separazione.

Un secondo elemento di raccordo con il sistema di

produzione a monte riguarda le apparecchiature di test,

essenziali per stabilire la condizione ottimale di coltivazione del campo durante tutta la vita produttiva del giacimento. Questa conoscenza si ottiene mediante test

periodici effettuati sui singoli pozzi in produzione. Il

modo più semplice e comune di effettuare questi test di

produzione è quello di avere in ingresso all’impianto due

linee di raccolta (manifold): una per la produzione, dove

tutti i pozzi confluiscono per alimentare la linea di produzione, e una per effettuare i test (test manifold), alla

quale alternativamente vengono collegati i singoli pozzi

da testare. Tale soluzione consente di avere un’unica

apparecchiatura di prova (test separator), operante in

parallelo ai separatori di produzione; ciò costringe però

a realizzare la rete di raccolta con linee singole (flow

line), pozzo per pozzo, sino all’arrivo in centrale (al test

separator). Nel caso di coltivazione di giacimenti molto

estesi è possibile raccogliere più pozzi provenienti da

una singola area e convogliarli al sistema centralizzato

di trattamento con una linea singola. In questo caso il

centro satellite (o i centri, se sono più d’uno) dovrà essere provvisto a sua volta di un test manifold e di un test

separator; oppure, oltre alla linea di produzione, si dovrà

prevedere una singola flow line per il test che colleghi il

satellite in esame al centro olio principale.

Fatte queste dovute premesse, si può analizzare più

in dettaglio un sistema completo di separazione olio-gas.

650

Lo scopo di quest’ultimo è quello di separare le due fasi,

consentendo di ottenere una corrente gassosa e un olio

stabilizzato, ossia due prodotti intermedi, in quanto

entrambi dovranno subire ulteriori trasformazioni prima

di potersi considerare un prodotto finito.

Per quanto riguarda il prodotto principale, cioè l’olio

greggio, si è detto che il suo trattamento consiste principalmente nel renderlo stabile alle condizioni di stoccaggio e trasporto. Poiché queste due ultime operazioni si

effettuano solitamente a temperatura ambiente e a pressione atmosferica, l’olio per essere stabilizzato deve essere separato dal gas associato, in modo da garantire una

tensione di vapore minore o uguale a quella atmosferica.

Ciò si realizza comunemente con un sistema multiflash,

che provvede a una separazione a più stadi a pressioni

decrescenti, da quella d’arrivo al centro di trattamento a

quella atmosferica finale. Questo trattamento è il più semplice ed è tuttora alla base del processo di separazione e

stabilizzazione dell’olio. In passato la sua semplicità era

accentuata dal fatto che solo una piccola parte delle correnti gassose prodotte a pressioni decrescenti veniva utilizzata per le utilities di campo, quale per esempio la produzione di energia elettrica necessaria per far funzionare l’impianto di trattamento e per la spedizione dell’olio

e gli eventuali riscaldamenti. In tali condizioni il sistema

di trattamento si riduceva effettivamente a una serie di

stadi di separazione, di solito tre (quattro al massimo), e

alle fiaccole per smaltire il gas associato prodotto.

Dal momento che questa tipologia d’impianto non è

del tutto scomparsa, è importante evidenziare che tale

modalità operativa risulta sfavorevole per quanto riguarda l’impatto ambientale e la conservazione dell’energia.

C’è tuttavia da tenere in considerazione un ulteriore aspetto, cioè l’efficienza che tale tipo di scelta comporta. Se

tutto il gas prodotto dalla separazione venisse raccolto,

compresso e convogliato a un trattamento e a una successiva utilizzazione, parlare di efficienza di separazione sarebbe di minore importanza: infatti tutto ciò che non

viene recuperato come greggio verrebbe recuperato come

gas. Se invece il gas viene bruciato o, come più spesso

accade oggi, reiniettato in giacimento, una porzione modesta, ma non trascurabile, di prodotti leggeri liquidi viene

comunque bruciata o reiniettata nel giacimento.

È evidente che l’obiettivo principale di un sistema di

separazione multiflash o di stabilizzazione di altro tipo

è quello di massimizzare il recupero di idrocarburi leggeri. Questo risultato infatti aumenta la produzione di

greggio e aumenta, sia pur leggermente, la densità API

del prodotto.

Di solito per accrescere il recupero di liquido si incrementa il numero di stadi di separazione. Si supponga di

stabilizzare l’olio mediante solo due stadi: uno in pressione e uno a pressione atmosferica. Questa è la soluzione adottata nei test di produzione con campionamento

dei fluidi per gli studi PVT. Tali test si effettuano a una

ENCICLOPEDIA DEGLI IDROCARBURI

IMPIANTI DI TRATTAMENTO DELL’OLIO PRODOTTO

pressione adeguata per avere i parametri di produzione

dei pozzi. Per tradurre poi la produzione del pozzo alle

condizioni stock tank, cioè atmosferiche, la fase liquida

raccolta dal separatore di test viene separata alla pressione atmosferica. Il prodotto ottenuto è l’olio stabilizzato,

ossia a condizioni stock tank. Le due correnti gassose

invece, quella di separatore e quella relativa allo stadio

atmosferico, sono molto ricche di composti leggeri che

con un diverso metodo potrebbero rimanere in soluzione

nell’olio aumentandone la quantità e la qualità. Se infatti la pressione di erogazione dei pozzi e di conseguenza

quella d’arrivo al centro di raccolta sono sufficientemente elevate, si può convenientemente passare da due a tre

o addirittura quattro stadi (tre più uno atmosferico). Dal

momento che il recupero o le perdite, a seconda della prospettiva d’osservazione, sono legati al gas associato nel

primo stadio e al gas di soluzione negli stadi successivi,

è opportuno usare più stadi per liberare quest’ultimo.

Tenendo conto che, a parità di altri parametri, il gas di

soluzione è direttamente legato alla pressione, quanto più

alta è quest’ultima nel primo stadio di separazione, tanto

maggiore è il GOR di soluzione nel liquido separato e

conseguentemente tanto più alto sarà il recupero di liquidi, utilizzando più stadi d’equilibrio a pressioni intermedie tra quella iniziale e l’atmosferica finale.

È opportuno sottolineare che non soltanto il recupero di liquido trae vantaggio dalla scomposizione in più

stadi di separazione, ma anche l’eventuale recupero del

gas di separazione, che tuttavia deve essere portato dalla

pressione operativa a cui è stato prodotto a quella finale

richiesta attraverso una serie di stadi di compressione.

Un altro parametro importante nella stabilizzazione

dell’olio per separazione è la temperatura operativa dello

stadio atmosferico. In condizioni normali, un valore di

40 °C, consentendo di ottenere una tensione di vapore

effettiva leggermente inferiore alla pressione atmosferica, riduce al minimo le perdite per evaporazione (v. par.

5.3.6). Nello stoccaggio, inoltre, la tensione di vapore

Reid dell’olio è molto bassa e in linea con quanto richiesto comunemente per il trasporto. Si può osservare che

la tensione di vapore è data in modo predominante da

pochi componenti che vanno dal metano ai butani.

Estendendo per semplicità le leggi di Raoult e di

Dalton, valide per gas perfetti, alle miscele di idrocarburi in esame e considerando la tensione di vapore dei componenti puri, si ha PPi Xi , dove P è la tensione di vapore della miscela, Pi Xi è il contributo o pressione parziale

del componente i-esimo, Xi la sua frazione molare e Pi la

sua tensione di vapore allo stato puro. Essendo l’interazione fra i componenti modesta, l’uso delle leggi sopra

citate non dà deviazioni significative (di solito si ottengono valori più elevati di quelli ottenuti con un calcolo di

punto di bolla mediante le equazioni di stato più corrette).

Se si prende in esame il caso di separazione a due

stadi, si può notare che il tenore di metano ed etano

VOLUME I / ESPLORAZIONE, PRODUZIONE E TRASPORTO

presenti nell’olio stabilizzato non è trascurabile. Ancor

meno trascurabile è il contributo che gli stessi danno alla

tensione di vapore. Se si assume di avere, durante lo stoccaggio, una perdita dell’ordine dello 0,2% in volume,

tradotta percentualmente in moli tale perdita diviene

molto più importante. In tal caso si vede come il contenuto finale di gas secchi nell’olio, cioè metano ed etano,

subisca una variazione notevole. Così pure subisce una

variazione notevole la tensione di vapore finale del greggio. In sostanza, il greggio stabilizzato e stoccato può

raggiungere una tensione di vapore accettabile proprio

durante lo stoccaggio stesso, che diventa impropriamente

l’ultimo stadio di stabilizzazione dell’olio a monte del

trasporto e della commercializzazione.

Il meccanismo spiega come in molti casi, soprattutto per oli relativamente leggeri (densità API36°) e a

bassa viscosità, non sia necessario controllare la temperatura finale di separazione per avere una stabilizzazione adeguata, in quanto questa si realizza durante la permanenza nello stoccaggio. Di fatto, quindi, la separazione viene spesso effettuata alla stessa temperatura

d’arrivo al centro di raccolta e di trattamento.

Questa prassi non sempre è consigliabile, anche perché le temperature dei fluidi erogati dai pozzi possono

essere molto elevate e mantenersi tali nella rete di raccolta. Ciò accade abbastanza di frequente nello sviluppo di

campi a terra. Se la profondità dello strato produttivo è

abbastanza grande, per esempio 4.000 m, come spesso

accade nei campi a olio di più recente scoperta, la temperatura dello strato produttivo può superare i 120 °C. In casi

particolari quest’ultima può raggiungere anche 150 °C a

profondità poco superiori a 4.000 metri. In queste condizioni, pur tenendo presente il raffreddamento lungo la

colonna del pozzo (poco rilevante) e quello, più importante, lungo la condotta interrata, si può arrivare alle apparecchiature di trattamento con una temperatura attorno ai

100 °C, che non è affatto ideale per una stabilizzazione

multiflash. La condizione opposta si presenta invece quando un campo viene sviluppato offshore. In tal caso, il raffreddamento del fluido nelle condotte sottomarine può

essere molto elevato e la temperatura dell’olio raccolto

all’ingresso dell’apparecchiatura di separazione può risultare troppo vicina a quella del fondo del mare (12 °C in

mari temperati, come il Mediterraneo). A questa temperatura la separazione delle due fasi può diventare difficoltosa a causa dell’aumentata viscosità del liquido. Senza

un controllo di temperatura nello stadio finale, la tensione di vapore del prodotto stabilizzato risulterebbe troppo

elevata. Pur non considerando il raffreddamento dovuto ai

flash adiabatici, l’olio allo stadio atmosferico avrebbe una

tensione di vapore vera a 30 °C di gran lunga superiore

a una atmosfera (1,8 bar assoluti) e anche la tensione di

vapore Reid risulterebbe troppo elevata: è quindi necessario aumentare la temperatura dello stadio finale di separazione. Finora si è considerato lo stadio finale come

651

FASE DI SVILUPPO DEI GIACIMENTI PETROLIFERI

atmosferico; in realtà, qualora si voglia recuperare il gas

prodotto anche da questo separatore mediante compressione dello stesso, è prassi comune mantenere la pressione operativa a valori più elevati di quella atmosferica. Anche

quando il gas venga bruciato in fiaccola, la pressione operativa sarà maggiore o uguale a 1,2 bar assoluti.

Tenendo conto di questo nuovo parametro operativo,

è facile calcolare la temperatura richiesta per ottenere il

grado di stabilizzazione voluto. In molti casi il valore ottimale di pressione nel separatore è dell’ordine di 1,7 bar

assoluti; per le esigenze sopra esposte, la temperatura

operativa per ottenere una tensione di vapore Reid di 10

psia diventa pari a 75-80 °C. Ciò significa che è necessario prevedere un notevole riscaldamento a monte dello

stadio finale. Come si può vedere dallo schema di fig. 3,

il gas dello stadio finale e intermedio viene ricompresso e miscelato con la corrente dello stadio precedente.

Nello stadio finale, il gas viene raffreddato a monte del

relativo stadio di compressione e i liquidi condensati vengono miscelati al greggio stabilizzato.

Per quanto riguarda il primo stadio di separazione, e

molto spesso anche per l’intermedio, non è previsto alcun

riscaldamento, se non intervengono altre problematiche

che si vedranno in seguito (disidratazione, desalinizzazione). Infatti, la bassa temperatura dei primi due stadi

comporta una riduzione delle perdite di idrocarburi leggeri nelle correnti gassose. I gas vengono separati in condizioni d’equilibrio termodinamico con il liquido alle condizioni relative di temperatura e pressione. In conclusione, un sistema di separazione-stabilizzazione multiflash

dell’olio produce il suo massimo recupero mantenendo

quanto più possibile basse le temperature dei primi stadi

e regolando opportunamente, mediante riscaldamento, la

temperatura e la pressione dello stadio finale.

Si è visto ciò che accade nel caso in cui l’olio arrivi

alla separazione con temperature modeste, minori o uguali a quella ambientale. Nel caso di olio entrante a temperature molto elevate, come quelle precedentemente descritte, può verificarsi la situazione opposta, ossia la necessità

di raffreddare tutte e tre le correnti gassose prodotte dai

separatori o addirittura di raffreddare tutta la corrente

entrante nell’unità di separazione. Ovviamente i condensati prodotti nel raffreddamento del gas, compreso quello di primo stadio, vanno riciclati nei separatori stessi (nello

stadio a valle). Questa condizione non è molto rara; in

parecchi casi, oltre al semplice raffreddamento, si ricorre

addirittura a un sistema vero e proprio di degasolinaggio,

mediante refrigerazione, di tutto il gas associato (v. cap.

5.4). I liquidi così prodotti possono essere trattati e frazionati come descritto nel capitolo citato e possono essere commercializzati separatamente se i quantitativi sono

tali da rendere economica l’operazione. Spesso il condensato ottenuto dal degasolinaggio del gas può essere

riciclato e commercializzato attraverso l’olio greggio stesso, previa stabilizzazione della corrente totale: la soluzione risulta utile quando il gas viene poi reiniettato in

giacimento sia per motivi di risparmio energetico, sia per

problemi di produttività del giacimento. In tal caso, il degasolinaggio serve a massimizzare il recupero immediato di

liquidi e quindi non è necessario rispettare particolari vincoli di punto di rugiada del gas. Quando invece si ritiene

opportuno commercializzare il gas associato, può essere

recupero

e/o reiniezione gas

gas associato

compressore MP

ricombinato

separatore

I stadio

compressore LP

separatore

II stadio

separatore

III stadio

acqua

di lavaggio

trattamento

acqua oleosa

olio stabilizzato e desalinizzato

fig. 3. Separazione trifase con riscaldamento e desalinizzazione. MP, media pressione; LP, bassa pressione.

652

ENCICLOPEDIA DEGLI IDROCARBURI

HP manifold

IMPIANTI DI TRATTAMENTO DELL’OLIO PRODOTTO

reiniezione

recupero gas

compressione

MP gas

MP manifold

compressione

LP gas

fig. 4. Separazione

trifase, con tre livelli

di pressione

d’erogazione.

HP, alta pressione.

LP manifold

trattamento

acqua oleosa

olio

stabilizzato

necessario un degasolinaggio più spinto con produzione

di gas di petrolio liquefatti come terzo prodotto; non sempre, infatti, i GPL estratti possono essere miscelati alla

corrente di olio stabilizzato. In sostanza, non è possibile

ottemperare a due vincoli contrapposti tra loro se non producendo un terzo prodotto.

Come si può facilmente notare, partendo da uno schema molto semplice è possibile arrivare a un sistema di

stabilizzazione più esteso e abbastanza sofisticato. Oggi

una tale situazione è del tutto normale.

La cosiddetta separazione o stabilizzazione ideale di

un fluido di giacimento consiste nel suddividere il ricombinato in due correnti, una a vapore e una liquida. Quest’ultima contiene la totalità dei componenti liquidi allo

stato puro, cioè il C5, mentre la prima contiene la totalità dei componenti volatili (metano, etano, azoto e CO2).

Per quanto riguarda propano e butani, che diventano i

componenti chiave del frazionamento, la corrente di idrocarburi liquidi conterrà normalbutano isobutano fino al

raggiungimento della tensione di vapore accettabile

(RVP0,7 bar assoluti). In molti casi, per arrivare a questo valore la corrente liquida conterrà anche una parte

del propano presente nel ricombinato, mentre la parte

rimanente si troverà nella corrente gas. Un simile metodo consente di sviluppare due tipi di analisi. In primo

luogo, permette di valutare in modo semplice e oggettivo la resa effettiva di un sistema di separazione, e ciò

viene fatto raffrontando la corrente d’olio stabilizzato

attraverso due o tre stadi di separazione con la corrente

VOLUME I / ESPLORAZIONE, PRODUZIONE E TRASPORTO

liquida del sistema di stabilizzazione ideale (un sistema

di stabilizzazione può quindi essere considerato ottimale

quanto più si avvicina alla soluzione descritta). In secondo luogo, la separazione ideale permette di capire fin dai

primi dati a disposizione (ricombinato di giacimento) se,

e fino a che punto, sia possibile suddividere in due sole

correnti il fluido di giacimento, fornendo un gas e un olio

liquido stabilizzato che rispecchino i vincoli più elementari per il trasporto e/o per la commercializzazione. Tale

condizione di grande vantaggio economico (minori investimenti) e di grande semplicità operativa è possibile a

patto che la stabilizzazione del greggio si effettui in modo

adeguato, cioè sia il più possibile vicina a un vero e proprio frazionamento e non a una grossolana separazione

ottenuta per flash. Quest’ultima, come mostrano gli esempi citati, produce una corrente di liquido stabilizzato la cui

tensione di vapore è principalmente creata dalla presenza

di metano ed etano, componenti che possono essere ridotti al minimo e dare quindi un contributo trascurabile alla

tensione di vapore dello stabilizzato. Ciò non richiede un

impianto ideale né troppo sofisticato (v. par. 5.3.4).

È intuitivo che una percentuale importante dei butani, salvo casi molto particolari, può essere contenuta nell’olio con RVP minore o uguale a 10 psia. Spesso può

essere accettabile anche una porzione non trascurabile

di propano.

Nella valutazione del sistema di separazione multiflash è stata ipotizzata, per semplicità, la produzione del

campo in esame come una singola corrente. In tal modo

653

FASE DI SVILUPPO DEI GIACIMENTI PETROLIFERI

tutti i pozzi, qualunque sia la loro condizione operativa,

entrano alla fine del sistema di raccolta in un unico manifold

che raccoglie e uniforma tutta la produzione. Si noti che

in questo modo l’intera produzione viene trattata alla condizione del pozzo con la pressione operativa più bassa in

arrivo al centro di raccolta. Spesso nella prima fase d’erogazione del giacimento questa condizione è poco penalizzante, in quanto di solito i pozzi erogano a pressioni

simili tra loro. Se queste sono invece molto diverse, come

accade per alcuni campi produttivi, è necessario prevedere più manifold di produzione operanti a diverse pressioni (per esempio, alta 80 bar assoluti, media 30 bar assoluti, bassa 9 bar assoluti). Per i pozzi che producono in

alta pressione, il primo stadio, a 80 bar assoluti, avrà a

valle altri tre stadi di separazione, a pressione media, bassa

e atmosferica. La produzione in media pressione passerà

oltre il primo stadio ed entrerà direttamente nel secondo,

miscelandosi con il liquido saturo proveniente dal primo

stadio. La produzione in bassa pressione entrerà nel terzo

e avrà un solo stadio atmosferico a valle (fig. 4).

In sostanza, l’esempio citato fa capire come i parametri di separazione o più in generale di trattamento debbano adattarsi in primo luogo a quelli di coltivazione del

campo. Inoltre, quando si recupera o si inietta il gas associato è necessario prevedere un sistema di compressione di quest’ultimo. Frequentemente è la compressione

del gas dei vari stadi di separazione, molto più costosa

degli stessi, a dettare i parametri operativi ottimali. Tenendo conto di ciò, risulta evidente come spesso i parametri operativi della separazione si discostino da quelli ottimali per il massimo recupero.

Per quanto riguarda i materiali di costruzione, nella

semplice separazione gas-olio si usa essenzialmente acciaio

al carbonio per il recipiente, anche in presenza di composti corrosivi in soluzione nel liquido. La ragione di tale

scelta si riferisce al rilevante potere filmante dei greggi

che realizzano un’efficiente autoprotezione di tutte le pareti bagnate. Per quanto riguarda gli interni, il pacco rete e

il pacco lamellare, si usa generalmente acciaio inossidabile (con contenuti variabili di nichel-cromo, per esempio

AISI 304). In questo caso la materassina metallica deve

risultare perfettamente isolata elettricamente dai suoi supporti, che sono invece saldati al recipiente. In tal modo si

evita la formazione di micropile legate al diverso potenziale elettrochimico dei due materiali e del relativo passaggio di corrente che genererebbe notevole corrosione

nel mantello del separatore.

Separazione olio-acqua

Finora si è preso in considerazione il solo aspetto

riguardante l’equilibrio di fase olio e gas e la stabilizzazione finale del greggio. Nei processi di separazione

di campo esiste anche un’altra finalità, quella di separare la fase acqua eventualmente presente nel fluido di

giacimento.

654

La specifica da rispettare è lo 0,5% in volume di water

cut residuo. Nelle normali condizioni di separazione,

cioè quando l’olio ha viscosità modesta e densità mediobassa, la separazione dell’acqua, e quindi l’ottenimento

di tale specifica, non comportano particolari accorgimenti. È infatti sufficiente prevedere al posto di semplici

separatori bifase, gas-olio, dei separatori trifase, gasolio-acqua, che permettano di separare anche le due fasi

liquide. Questo porta a introdurre un nuovo argomento

che riguarda la tipologia e le caratteristiche dei separatori utilizzati nei campi a olio, nei quali la fase più importante da trattare è quella degli idrocarburi liquidi.

Per la descrizione più dettagliata della separazione

gas-liquido, si rimanda al cap. 5.4. Il meccanismo di

separazione delle gocce di liquido sospese nella fase gassosa è infatti esattamente lo stesso, come molto simili

sono i sistemi di coalescenza delle gocce disperse in fase

gas e quindi in sostanza gli interni usati, identici anche

come installazione. La configurazione dei separatori per

olio è spesso diversa da quella dei separatori usati per il

gas. Salvo casi eccezionali, nei campi a olio il separatore più utilizzato è di tipo orizzontale, mentre nei trattamenti del gas sono più comuni quelli verticali. La ragione è intuitiva: essendo quella liquida la fase più importante, il separatore per olio deve dare a essa un tempo di

permanenza sufficiente affinché la fase di gas dispersa

nel liquido possa essere separata e raggiungere l’interfaccia tra i due fluidi durante il tragitto del liquido nel

separatore stesso.

Se poi si aggiunge la necessità di separare le due fasi

liquide acqua e idrocarburi, è ovvio che il tempo di permanenza (holdup) richiesto può anche aumentare considerevolmente. In sostanza il dimensionamento e/o la

verifica operativa di un singolo separatore sono rappresentabili attraverso la schematizzazione del moto di particelle, nel nostro caso sfere, sospese in un fluido disperdente (drop dynamics). Vi sono più equazioni che schematizzano la decantazione di particelle in un fluido,

ciascuna con un suo campo d’applicazione; di seguito

viene esaminata quella più comunemente utilizzata nella

separazione liquido-liquido.

Il moto di una goccia di liquido dispersa in un gas o

in un fluido disperdente, così come quello di una bolla

di gas dispersa in un liquido, raggiunge lo stato stazionario quando è nulla la risultante delle forze esterne (forza

di gravità, spinta di galleggiamento, resistenza del mezzo).

Tale condizione nel campo dei numeri di Reynolds relativamente bassi, per esempio quello relativo alla separazione liquido-liquido e, in questo caso, la separazione

acqua-olio, può essere ricondotta alla ben nota legge di

Stokes:

Vt 1.488gDp2(r1r2)/18m2

dove Vt è la velocità di decantazione in ft/s; Dp è il diametro particelle in ft; g è l’accelerazione di gravità

ENCICLOPEDIA DEGLI IDROCARBURI

IMPIANTI DI TRATTAMENTO DELL’OLIO PRODOTTO

600

400

viscosità dell’olio saturo (cP)

200

500

300

100

60

40

200

100

70

50

40

30

20

10

20

15

10

7

5

4

3

2

1,5

1,0

0,7

6

4

2

1

0,6

0,4

vi s co

s i tà d

e l l ’ o li

o stabi

lizzato

0,2

fig. 5. Viscosità dell’olio saturo

in funzione del GOR di soluzione

(Katz et al., 1959).

0,1

0

100 200 300 400 500 600 700 800

(32,2 ft/s2 ); r1 è la densità del liquido disperso in lb/ft 3;

r2 è la densità del liquido disperdente in lb/ft3; m2 è la viscosità del fluido disperdente espressa in cP (1cP103 Pas).

La formula in esame è poco applicabile alla separazione di gocce di liquido disperse in un gas, in quanto il

numero di Reynolds in questo caso è sempre molto elevato, mentre è molto significativa nell’analisi della separazione di gocce d’acqua sospese in una fase d’idrocarburi

liquidi; infatti il suo campo d’applicabilità, riguardando

numeri di Reynolds bassi, è compatibile con le dimensioni delle particelle sospese presenti (fino a 100 mm). L’equazione mette in evidenza i tre parametri essenziali nell’indagine che viene sviluppata: il diametro della particella (che ha la massima incidenza sul fenomeno,

comparendo alla seconda potenza), la differenza di densità tra i due liquidi e la viscosità del fluido disperdente, cioè l’olio.

È importante notare che queste caratteristiche fisiche dipendono dalle condizioni di temperatura e pressione del separatore. Ciò significa, nel caso della fase

idrocarburi, che densità e viscosità sono da riferirsi al

liquido saturo a temperatura e pressione molto diverse

da quelle dell’olio a condizioni stock tank disponibili

dalle analisi. A parità di temperatura, nel primo stadio

di separazione si ha la pressione più elevata e quindi il

GOR di soluzione sarà più elevato. Questo fatto determina una considerevole riduzione sia della densità che

della viscosità dell’olio saturo. Dal momento che la densità delle due fasi liquide è dello stesso ordine di grandezza, anche una modesta variazione della densità dell’olio può aumentare considerevolmente la differenza di

densità fra i due liquidi e quindi la velocità di decantazione relativa. Dai dati delle analisi PVT o mediante un

VOLUME I / ESPLORAZIONE, PRODUZIONE E TRASPORTO

1.000

1.200

1.400

gas in soluzione (ft3/bbl)

semplice calcolo di flash è possibile determinare il GOR

di soluzione e la densità del liquido saturo.

Per quanto riguarda la viscosità di quest’ultimo, la

fig. 5 permette di calcolare la riduzione di viscosità passando da olio stock tank a olio saturo in funzione del

GOR di soluzione. Per fare un esempio, si assuma di trattare un olio con le seguenti caratteristiche: densità stock

tank pari a 0,842, viscosità pari a 10 cP a 40 °C mantenendo nel primo stadio di separazione una pressione operativa di 35 bar assoluti e una temperatura di 40 °C, a cui

corrisponde un GOR di soluzione di 250 SCF/stb circa

(dal bilancio di materia); con l’ausilio della fig. 5 è possibile determinare la viscosità del fluido disperdente che

risulta essere pari a 3,3 cP. La sola variazione di viscosità porta quindi a una velocità di decantazione tre volte

superiore nel separatore di primo stadio rispetto a quello atmosferico.

A parità di temperatura, si deve poi aggiungere l’effetto della variazione di densità che pur essendo più modesta, va nella stessa direzione. La densità corrispondente

dell’olio saturo con GOR di soluzione di 250 SCF/stb

diventa 0,8 circa, Dr19,86 e Dr212,48 lb/ft3. Complessivamente, il rapporto delle due velocità di decantazione a parità di temperatura diventa 3,83. Come è facile

intuire, è possibile ridurre proporzionalmente il tempo di

permanenza nel separatore per ottenere lo stesso grado di

separazione. Oppure, tenendo conto dell’influenza del diametro della particella, a parità di holdup si possono decantare gocce con un diametro inferiore di 3,8321,96 volte.

L’esempio sopra esposto aiuta a capire l’influenza dei

parametri operativi principali nella separazione dell’acqua dispersa nell’olio. Per arrivare a valutare più dettagliatamente e a calcolare le dimensioni di un separatore

655

FASE DI SVILUPPO DEI GIACIMENTI PETROLIFERI

che garantisca il contenuto d’acqua residuo richiesto è

necessario conoscere la distribuzione delle particelle in

una sospensione d’acqua in olio. Benché siano state condotte molte sperimentazioni in materia, è estremamente

difficile avere dati precisi: non è facile infatti quantificare il grado di emulsione dell’acqua in un greggio. Esso

dipende ovviamente dalle caratteristiche dei due fluidi,

ma non è certamente sufficiente conoscere la loro densità e viscosità per quantificare il grado di dispersione

delle gocce d’acqua. Questo dipende infatti sia dal percorso seguito dall’emulsione a partire dal giacimento,

attraverso il pozzo e i relativi sistemi di controllo di pressione all’erogazione fino all’arrivo nel sistema di raccolta, sia dai salti di pressione negli stadi di separazione. Nella separazione trifase, gas-olio-acqua, alcune indicazioni, dettate dall’esperienza operativa, permettono di

superare in parte il problema. La separazione liquidoliquido, se non intervengono fattori anomali come quelli relativi a oli molto viscosi, può essere affrontata in

modo molto semplice.

È prassi consolidata e suffragata da molti test condotti in campo che la dimensione delle gocce d’acqua da

separare per ottenere un’adeguata disidratazione sia dell’ordine di 100-150 mm. Ciò significa che, progettando

adeguatamente un separatore in modo che le gocce di

diametro maggiore o uguale a quello prefissato possano compiere il tragitto verticale dall’interfaccia gas-olio

a quella olio-acqua, è possibile ottenere un contenuto

d’acqua residua inferiore allo 0,5% in volume richiesto.

Si supponga, per esempio, che il separatore orizzontale abbia un diametro e una lunghezza della parte cilindrica rispettivamente di 2,5 e 10 m e che l’interfaccia

gas-olio sia mantenuta sulla mezzeria del recipiente.

Si consideri che l’interfaccia olio-acqua si mantenga

a 450 mm dal fondo dello stesso. Si consideri, infine,

che il tempo di permanenza dell’olio sia di circa 5 minuti. La particella d’acqua da decantare deve compiere un

tragitto massimo di 800 mm in 5 minuti, ovvero deve

avere una velocità di decantazione pari a 160 mm/min

momentum

absorber

piatto forato

(0,52 ft/min). Applicando la legge di Stokes per un diametro di particella di 100 mm si otterrebbe una velocità

otto volte più bassa e sarebbe pertanto impossibile raggiungere il valore richiesto di water cut residuo. Viceversa, calcolando a ritroso il diametro delle gocce separabili si ottiene un valore di circa 300 mm a cui purtroppo corrisponde una separazione inadeguata.

È opportuno, a questo punto, introdurre i dispositivi

di coalescenza. Nel caso di gocce sospese in un gas, per

ottenere una buona separazione nel separatore verticale

preposto all’abbattimento delle gocce viene inserita una

materassina filtrante (wire mesh pad). Questo semplice

ed economico dispositivo garantisce un’adeguata coalescenza delle gocce di liquido sospese nel gas, costringendole a scontrarsi nei percorsi obbligati attraverso la

materassina stessa. Un risultato analogo si ottiene nella

normale separazione liquido-liquido, come nel caso di

condensato leggero, di GPL e di benzina, inserendo un

dispositivo di coalescenza in tutto simile a quello usato

per il gas nel separatore liquido-liquido.

Con l’olio, invece, non è possibile usare questo tipo

di dispositivo di coalescenza, adatto a fluidi leggeri e

molto puliti. L’olio richiede infatti un dispositivo che,

funzionando con un fluido ad alto contenuto di sedimenti

di vario genere, deve consentire ampi spazi di passaggio. Questo problema viene affrontato introducendo all’interno del separatore una sezione di coalescenza costituita da un pacco di lamelle (straightening vanes) opportunamente distanziate e inserite con inclinazione diversa

(45° o 60°) parallelamente al flusso (fig. 6). Di solito

viene occupata tutta la sezione di passaggio delle tre fasi,

gas, olio e acqua; infatti gli straightener agevolano la

separazione anche nella fase gas e in quella di fondo

relativa all’acqua. Per facilitare la deposizione e la relativa rimozione di solidi sospesi (sabbia, argilla colloidale, ecc.), a volte è meglio lasciare libera la parte inferiore dedicata alla fase acqua. Lo spazio che la goccia

deve percorrere viene ridotto a valori molto bassi. Nel

caso di una inclinazione a 45°, il tragitto verticale tra

elemento snebbiante

gas

pacco

lamellare

olio

diga

acqua

rompivortice

separatore trifase

A

B

fig. 6. Interno del separatore trifase (A) e schema del pacco lamellare (B).

656

ENCICLOPEDIA DEGLI IDROCARBURI

IMPIANTI DI TRATTAMENTO DELL’OLIO PRODOTTO

due lamelle è di 22i, dove i è la distanza tra le due lamelle (50 -75 mm). Se tutto il separatore venisse riempito

dal pacco di lamelle distanziate di 50 mm, si otterrebbe

una riduzione di diametro delle particelle separate pari

a (1,450/800)20,3, ossia si otterrebbe un valore leggermente inferiore a quello richiesto di 100 mm. Quando le gocce di dimensioni superiori a quella calcolata

raggiungono la superficie della lamella ha luogo la coalescenza per effetto parete e la separazione arriva al valore richiesto. L’esempio citato tuttavia rappresenta un caso

limite, mentre di solito per migliorare la separazione si

ricorre al riscaldamento. Si possono comunque usare

tempi di permanenza più elevati, anche perché è poco

pratico riempire tutta la parte cilindrica del separatore

di straightener.

Se la portata di gas è molto bassa, come nei due stadi

successivi al primo, è possibile mantenere il livello di liquido più alto della mezzeria, in modo da aumentare il tempo

di permanenza, lasciando invariate le dimensioni del separatore. È opportuno notare che questa soluzione è efficace nel caso siano presenti i pacchi lamellari. Nel caso invece di un separatore privo di interni, non è di grande utilità

aumentare l’holdup, aumentando l’altezza e quindi il tragitto verticale; per tale motivo non si hanno quasi mai

separatori verticali per questo tipo di utilizzazione. Per la

separazione di gocce di liquido dal gas, v. par. 5.4.2.

Relativamente alla scelta dei materiali, la separazione olio-acqua non presenta grandi differenze rispetto a

quella gas-olio. Anche i pacchi lamellari sono costruiti

con lamiere molto sottili di acciaio inox (AISI 304 o altri

tipi ancora più pregiati). Se il gas associato e l’olio contengono gas acidi, questi si concentreranno nella fase

acqua proporzionalmente alla loro pressione parziale. Se

quest’ultima risulta elevata (maggiore o uguale a 1 bar)

la soluzione acquosa diventa particolarmente acida e

quindi corrosiva. Viene inoltre a mancare il film protettivo costituito dall’olio. Negli stadi di separazione in

pressione la parte del recipiente sottostante l’interfaccia

acqua-olio viene protetta mediante una placcatura del

mantello con acciaio inox (AISI 316-L o acciaio duplex

con 3 mm di spessore). Si può infine notare che la corrosione in fase acquosa è spesso accentuata dall’elevata

concentrazione salina.

5.3.4 Trattamenti

Desalinizzazione

Desalinizzazione mediante lavaggio con acqua

Quanto finora descritto consente di ribadire che una

buona separazione trifase è in grado non solo di stabilizzare l’olio, ma anche di disidratarlo ai valori richiesti. Ritornando invece alle caratteristiche dell’acqua di

strato e in particolare alla sua salinità, si era anticipata

VOLUME I / ESPLORAZIONE, PRODUZIONE E TRASPORTO

la necessità, in molti casi, di desalinizzare il greggio riducendo la salinità dell’acqua emulsionata.

Un sistema di desalinizzazione è costituito da un’apparecchiatura del tipo mixer-settler che consente di diluire, per miscelazione, la salinità con l’uso di acqua di lavaggio a basso contenuto salino (1 g/l) e di separare, per decantazione, l’acqua diluita riportando l’olio allo stesso valore

di water cut che aveva prima della miscelazione o a uno

inferiore. Questa apparecchiatura può essere inserita a

valle della separazione come unità aggiuntiva. In tal caso

l’alimentazione al sistema di desalinizzazione è un greggio separato e stabilizzato ma con eccessiva salinità.