Sensori e Trasduttori

Mirko Cianfrocca

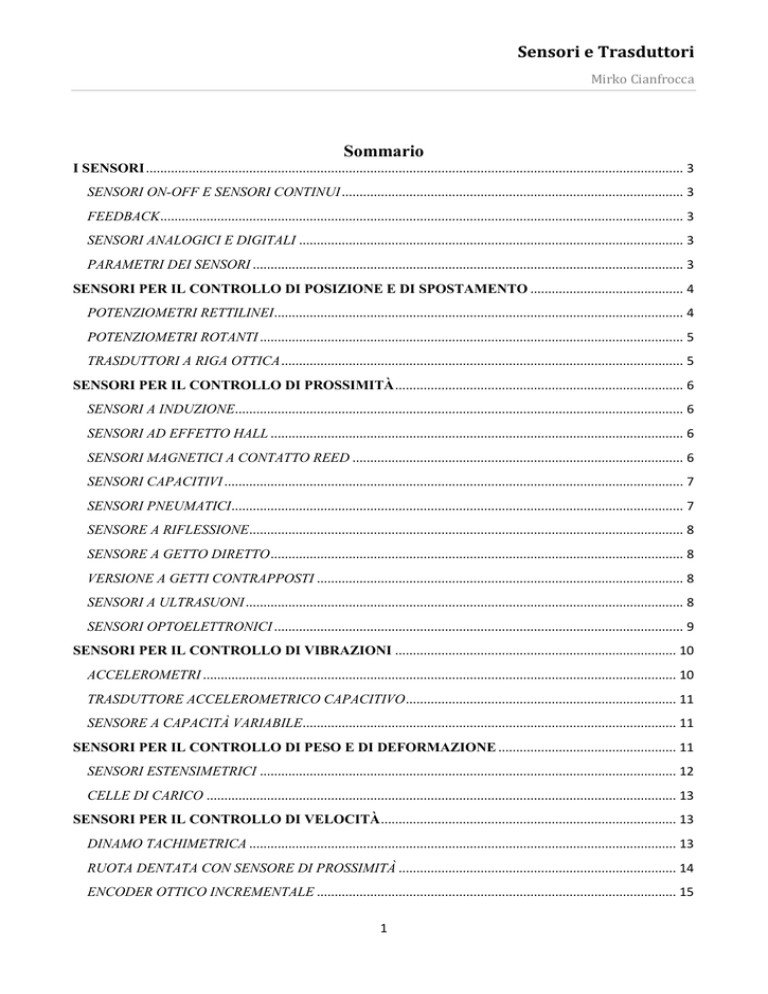

Sommario

I SENSORI ....................................................................................................................................................... 3

SENSORI ON-OFF E SENSORI CONTINUI ................................................................................................ 3

FEEDBACK................................................................................................................................................... 3

SENSORI ANALOGICI E DIGITALI ............................................................................................................ 3

PARAMETRI DEI SENSORI ......................................................................................................................... 3

SENSORI PER IL CONTROLLO DI POSIZIONE E DI SPOSTAMENTO ........................................... 4

POTENZIOMETRI RETTILINEI................................................................................................................... 4

POTENZIOMETRI ROTANTI ....................................................................................................................... 5

TRASDUTTORI A RIGA OTTICA ................................................................................................................. 5

SENSORI PER IL CONTROLLO DI PROSSIMITÀ ................................................................................. 6

SENSORI A INDUZIONE.............................................................................................................................. 6

SENSORI AD EFFETTO HALL .................................................................................................................... 6

SENSORI MAGNETICI A CONTATTO REED ............................................................................................. 6

SENSORI CAPACITIVI ................................................................................................................................. 7

SENSORI PNEUMATICI............................................................................................................................... 7

SENSORE A RIFLESSIONE.......................................................................................................................... 8

SENSORE A GETTO DIRETTO .................................................................................................................... 8

VERSIONE A GETTI CONTRAPPOSTI ....................................................................................................... 8

SENSORI A ULTRASUONI ........................................................................................................................... 8

SENSORI OPTOELETTRONICI ................................................................................................................... 9

SENSORI PER IL CONTROLLO DI VIBRAZIONI ............................................................................... 10

ACCELEROMETRI ..................................................................................................................................... 10

TRASDUTTORE ACCELEROMETRICO CAPACITIVO ............................................................................ 11

SENSORE A CAPACITÀ VARIABILE......................................................................................................... 11

SENSORI PER IL CONTROLLO DI PESO E DI DEFORMAZIONE .................................................. 11

SENSORI ESTENSIMETRICI ..................................................................................................................... 12

CELLE DI CARICO .................................................................................................................................... 13

SENSORI PER IL CONTROLLO DI VELOCITÀ ................................................................................... 13

DINAMO TACHIMETRICA ........................................................................................................................ 13

RUOTA DENTATA CON SENSORE DI PROSSIMITÀ .............................................................................. 14

ENCODER OTTICO INCREMENTALE ..................................................................................................... 15

1

Sensori e Trasduttori

Mirko Cianfrocca

SENSORI PER IL CONTROLLO DI LIVELLO ...................................................................................... 16

TRASDUTTORE A ULTRASUONI .............................................................................................................. 17

TRASDUTTORI A MICROONDE ............................................................................................................... 17

TRASDUTTORI CAPACITIVI ..................................................................................................................... 19

TRASDUTTORI A CONDUTTIVITÀ........................................................................................................... 19

TRASDUTTORI A TASTEGGIO ELETTROMECCANICO......................................................................... 21

SENSORI PER IL CONTROLLO DI PORTATA..................................................................................... 22

TRASDUTTORI PER IL CONTROLLO DI PRESSIONE ...................................................................... 22

TRASDUTTORI CAPACITIVI ..................................................................................................................... 22

TRASDUTTORI ESTENSIMETRICI ........................................................................................................... 23

TRASDUTTORI POTENZIOMETRICI ....................................................................................................... 23

TRASDUTTORI PIEZOELETTRICI............................................................................................................ 23

SENSORI PER IL CONTROLLO DI TEMPERATURA ......................................................................... 23

TERMISTORI .............................................................................................................................................. 23

RESISTORI NTC (Negative Temperature Coefficient)................................................................................ 24

RESISTORI PTC (Positive Temperature Coefficient) ................................................................................. 24

RIVELATORI RTD (TERMORESISTENZE) ............................................................................................... 25

TERMOCOPPIE.......................................................................................................................................... 25

2

Sensori e Trasduttori

Mirko Cianfrocca

I SENSORI

I sensori (o trasduttori) convertono una grandezza fisica in una grandezza elettrica, affinché la

prima possa essere riconosciuta e utilizzata dai circuiti di controllo di un dispositivo elettrico o

elettronico di gestione di un processo. Per definizione quindi il sensore controlla e trasforma delle

grandezze fisiche, chimiche, meccaniche ed elettriche generate dai processi tecnologici.

SENSORI ON-OFF E SENSORI CONTINUI

Si possono trovare in commercio due famiglie di sensori:

•

•

Sensori con semplici dispositivi di tipo ON/OFF oppure di livello O e 1. In essi viene utilizzato

un elemento a soglia, che attua una semplice commutazione quando viene superato il valore

impostato della grandezza da controllare.

Sensori con dispositivi capaci di trasformare in modo continuo una specifica grandezza fisica in

una grandezza elettrica, in grado di mantenere una relazione costante tra le due, tale da poter

essere matematicamente calcolata. In essi si utilizza un componente che è in grado di fornire in

uscita un valore continuo.

FEEDBACK

Associate all'utilizzo dei valori in uscita, esistono poi delle tecniche di trattamento dei segnali e di

regolazione per riportare il valore o grandezza dal trasduttore al regolatore o controllore del

processo (feedback). In questo secondo caso la relazione di proporzionalità, chiamata anche fattore

di proporzionalità, non sempre deve essere necessariamente lineare o perfettamente costante.

Importante è che essa sia conosciuta e continua, in modo da poter essere corretta con tecniche

appropriate ( linearizzazione del componente).

SENSORI ANALOGICI E DIGITALI

A seconda del tipo di segnale trattato si possono trovare sensori che mettono a disposizione in uscita

un segnale che varia in proporzione e in modo continuo al valore della grandezza fisica che lo

stesso sensore rileva: in questo caso si parla di trasduttori di tipo analogico.

Al contrario, ci sono sensori che emettono in uscita una serie di segnali numerici direttamente legati

al segnale rilevato: in questo caso si parla di trasduttori di tipo digitale.

PARAMETRI DEI SENSORI

I sensori sono contraddistinti da diversi parametri che ne descrivono il comportamento. È possibile

effettuare solo una classificazione generale dei parametri perché essi cambiano per ogni dispositivo.

In relazione a questa classificazione, si individuano due tipologie di parametri: quelli dinamici e

quegli statici.

•

•

I parametri dinamici considerano la dinamica del sensore per interpretare la misura in uscita

conseguente a veloci variazioni del segnale di ingresso (risposta in frequenza e a gradino).

I parametri statici riguardano un ventaglio molto più ampio di caratteristiche dei trasduttori; tra

queste si possono citare: l'accuratezza, il campo di misura, il campo di sicurezza, il campo di

taratura, l'isteresi, la linearità, l' offset di uscita, la precisione, la ripetibilità, la risoluzione, la

sensibilità, la stabilità e la vita.

3

Sensori e Trasduttori

Mirko Cianfrocca

SENSORI PER IL CONTROLLO DI POSIZIONE E DI SPOSTAMENTO

I sensori e i trasduttori utilizzati per il controllo della posizione e dello spostamento trovano

applicazione nell'automazione in genere e in molti servomeccanismi.

Essi si possono distinguere in vari tipi specifici:

•

•

•

Lineari e rotativi,

Con uscita analogica o digitale,

Funzionanti in base a principi magnetici, induttivi e ottici.

POTENZIOMETRI RETTILINEI

Il principio di funzionamento del potenziometro rettilineo è lo stesso dei potenziometri lineari,

comunemente impiegati nei circuiti di misure elettriche ed elettroniche.

Il segnale presente sul cursore del potenziometro è in relazione alla posizione fisica che esso

occupa, in riferimento continuo ai due estremi dello stesso potenziometro.

In definitiva il concetto che sta alla base di questo trasduttore è la variazione della sua resistenza in

relazione allo spostamento impresso dal sistema sul quale è montato.

Un potenziometro rettilineo è normalmente composto da una resistenza e da un supporto di

ceramica, ma è più facile trovarlo composto da una pista conduttrice di plastica sulla quale viene

fatto scorrere un cursore con funzione di contatto.

Potenziometro rettilineo con resistenza e supporto in ceramica

4

Sensori e Trasduttori

Mirko Cianfrocca

Potenziometro rettilineo con pista conduttrice in plastica

POTENZIOMETRI ROTANTI

Esistono anche potenziometri rotanti, costituiti da un conduttore avvolto di forma toroidale oppure

da conduttori plastici di forma circolare e sono caratterizzati da elevata precisione ed ingombro

ridotto.

TRASDUTTORI A RIGA OTTICA

I trasduttori definiti a riga ottica funzionano sul principio della lettura fotoelettrica di particolari

reticoli. Questo principio, prevede una riga di vetro, portante una griglia composta di linee opache e

spazi trasparenti di uguale larghezza (cioè avente un rapporto tra linea e spazio di 1:1), posizionata

di fronte a una seconda riga con griglia identica, così che le linee sono quasi parallele. Quando

queste griglie vengono mosse in relazione l'una all'altra, si formano delle fluttuazioni periodiche di

chiarore. L'aspetto molto interessante è dato dal fatto che queste fluttuazioni possono essere

convertite in segnali elettrici, impiegando dei sensori fotoelettrici. Per mezzo di questo metodo è

possibile ottenere, e quindi osservare, scale graduate molto fini, le quali possono produrre tolleranze

molto ristrette. Inoltre, il segnale può essere generato dall'integrazione di un grande numero di linee,

così che è possibile eliminare le piccole imperfezioni delle griglie, accrescendo l'accuratezza della

misura.

A seconda dello specifico sistema di misura adottato, i trasduttori a riga ottica si differenziano in:

•

•

•

Sistemi di misura secondo il principio della luce trasmessa;

Sistemi di misura secondo il principio della luce riflessa;

Sistemi di misura secondo il principio interferenziale. In tutte e tre le soluzioni i trasduttori

sono formati da due parti principali: una riga, che rappresenta la parte mobile, e un'unità di

misura, che rimane ferma.

5

Sensori e Trasduttori

Mirko Cianfrocca

Schema di un sistema di misura a luce trasmessa

SENSORI PER IL CONTROLLO DI PROSSIMITÀ

I sensori utilizzati nei controlli di prossimità trovano impiego in molti settori; si utilizzano

nell’automazione industriale, nei servomeccanismi, nell’automazione degli uffici, nei sistemi

antifurto, ecc.

Essi hanno la caratteristica di rilevare la posizione in assenza di contatto, pertanto risultano

privilegiati rispetto agli altri sensori.

SENSORI A INDUZIONE

I sensori di prossimità induttivi vengono utilizzati per rilevare oggetti metallici. Sono composti da

da un oscillatore ad alta frequenza in grado di produrre un campo elettromagnetico. La presenza di

un oggetto metallico nell’area di azione del sensore determina una diminuzione dell’ampiezza

dell’oscillazione (poiché assorbe parte dell’energia elettromagnetica). Alla diminuzione

dell’ampiezza oltre una determinato soglia il sensore invia un segnale elettrico al dispositivo di

controllo.

SENSORI AD EFFETTO HALL

Quando una piastra metallica (detta cella di Hall) è attraversata da una corrente elettrica e la stessa

piastra è inserita in un campo magnetico ad essa perpendicolare, si genera una d.d.p. tra i bordi

opposti della piastra. Se la cella di Hall si avvicina un oggetto di natura ferromagnetica il campo

magnetico viene alterato, e conseguentemente si avrà una diminuzione della tensione sviluppata

dalla cella stessa.

SENSORI MAGNETICI A CONTATTO REED

Questi sensori sono formati da contatti speciali, denominati reed, azionati da una campo magnetico

esterno, generato da un magnete permanente. Un contatto reed (o ampolla reed) è formato da due

6

Sensori e Trasduttori

Mirko Cianfrocca

barrette flessibili di materiale ferromagnetico piatte ed ermeticamente sigillate all’interno di un tubo

di vetro riempito da un gas inerte. All’interno dell’ampolla le due barrette hanno le estremità

prolungate, affacciate l’una sull’altra, ma senza toccarsi. Quando il contatto viene influenzato da un

campo magnetico le estremità delle barrette assumono polarità magnetica di segno opposto e

quando il campo magnetico sarà sufficientemente grande, le due barrette si toccano chiudendo il

contatto. Quando il campo magnetico cessa, l’effetto a molla delle barrette le riporterà nella

posizione di riposo, aprendo così il contatto.

Sensore magnetico a contatto Reed

SENSORI CAPACITIVI

I rilevatori di prossimità capacitivi sono dei sensori di tipo passivo che funzionano sfruttando la

variazione della capacità parassita che si forma tra il sensore e l’oggetto da rilevare.

Condizionatamente alla distanza che esiste tra l’oggetto da rilevare e la faccia sensibile del sensore,

entra in oscillazione un particolare circuito; l’oscillazione determina l’intervento di un rilevatore a

soglia, il quale comanda un amplificatore per l’azionamento del carico esterno.

Il sensore di prossimità capacitivo può essere impiegato per rilevare oggetti metallici oppure non

metallici, come per esempio il legno, la plastica, i liquidi ecc. Normalmente il sensore è provvisto di

regolatore a vite della distanza di rilevamento, in modo da poterlo adattare alla specifica

applicazione.

SENSORI PNEUMATICI

Anche nel campo della pneumatica è possibile ritrovare dei sensori che, per la loro particolare

struttura, possono essere utilizzati per rilevare degli oggetti nelle immediate vicinanze.

I diversi tipi di sensori pneumatici si possono dividere in due gruppi, denominati di prossimità e a

interruzione di getto.

La loro comune caratteristica è di utilizzare, se alimentati a bassa pressione, degli elementi di

amplificazione, in quanto anche il segnale in uscita risulta essere di insufficiente pressione.

7

Sensori e Trasduttori

Mirko Cianfrocca

SENSORE A RIFLESSIONE

II primo tipo di sensori, denominato di prossimità o a riflessione, funziona sull’emissione di un

getto d’aria che, in condizioni di assenza dell’oggetto da rilevare, determina una depressione nel

condotto di rilevamento dello stesso sensore. A questa condizione viene associata una mancanza di

segnale e quindi, in termini elettrici, una condizione di contatto aperto (OFF). Se il getto d’aria

invece trova come ostacolo la presenza dell’oggetto da rilevare viene riflesso dall’oggetto e provoca

un aumento della pressione nel condotto di rilevamento. A questa seconda condizione viene

associata la presenza di segnale e quindi, in termini elettrici, una condizione di contatto chiuso

(ON).

Sensori a riflessione

SENSORE A GETTO DIRETTO

La versione a getto diretto è formata da un ugello emittente e da uno ricevente, ovviamente allineati.

Nella situazione di riposo l’ugello ricevente viene colpito dall’aria emessa dall’altro ugello,

determinando per mezzo dell’amplificatore un Segnale di uscita. Quando invece per la presenza di

un oggetto il flusso d’aria viene interrotto, il segnale in uscita viene annullato.

VERSIONE A GETTI CONTRAPPOSTI

Nella versione a getti contrapposti si crea una fuoriuscita d’aria sia nell’ugello emettitore sia in

quello ricevente. Nel secondo però essa ha una pressione inferiore e l’alimentazione viene derivata

dalla stessa dell’ugello emittente. In assenza dell’oggetto la differenza di pressione tra i due crea un

fronte d’impatto vicino all’uscita dell’ugello a minor pressione, generando una certa resistenza

all’uscita della sua aria. Questa resistenza provoca un ritorno di pressione con la conseguente

emissione del segnale nel condotto di rilevamento. Se invece si interpone tra i due flussi di aria un

oggetto, il flusso a maggior pressione fuoriesce liberamente, non. si crea il fronte d’impatto e, senza

la resistenza alla libera uscita dell’aria dell’ugello ricevitore, viene annullato il segnale in uscita.

SENSORI A ULTRASUONI

I sensori di prossimità ultrasonici si basano sul fenomeno dell’emissione di impulsi sonori a elevata

frequenza per saggiare la presenza di oggetti situati nelle loro immediate vicinanze. Il loro

funzionamento sfrutta il segnale di ritorno (eco) che gli oggetti azionatori riflettono. È

principalmente questa caratteristica che li rende idonei per rilevare oggetti di qualsiasi natura, anche

a distanza elevata.

L’elemento principale di trasduzione può essere un elemento piezoelettrico oppure un condensatore.

8

Sensori e Trasduttori

Mirko Cianfrocca

Se il sensore a ultrasuoni possiede l’elemento emettitore e quello ricevente nel medesimo

contenitore e se nel campo di intervento non c’è nulla, il treno di impulsi si perde nell’aria e non

viene generato nessun segnale elettrico. Nel momento in cui un oggetto attraversa il campo di

intervento, il treno di impulsi viene riflesso e ritorna verso la fonte d’emissione. Viene rilevato dal

ricevitore, che lo converte in segnale elettrico.

Se il sensore ad ultrasuoni è formato dagli elementi emettitore e ricevente posti in contenitori

diversi e se nel campo di intervento non c’è nulla, il treno di impulsi arriva senza nessuna

interruzione all’elemento ricevente che genera un segnale elettrico continuo. Se risulta presente un

oggetto nel campo di intervento, il treno di impulsi viene interrotto con la conseguente cessazione

del segnale elettrico emesso in uscita. Naturalmente in questo caso i due elementi devono essere

opportunamente allineati.

Il sensore di prossimità a ultrasuoni può essere impiegato per rilevare oggetti metallici oppure non

metallici, come per esempio il legno, la plastica, i liquidi, cioè materiali che riflettono in modo

ineccepibile gli ultrasuoni; per quei materiali che assorbono gli ultrasuoni, come per esempio la

gommapiuma, e nel caso di impiego di sensori in un’unica custodia, viene installato nella zona

opposta al sensore uno schermo riflettente: in assenza di oggetti è lo stesso schermo a essere

rilevato; quando passa un oggetto gli impulsi sonori non vengono più ricevuti.

Sensori ad ultrasuoni

SENSORI OPTOELETTRONICI

l sensori optoelettronici, o fotoelettrici, fondano il loro funzionamento sulle capacità fisiche degli

elementi fotosensibili impiegati a cambiare le loro caratteristiche elettriche in relazione all’intensità

luminosa della luce che li colpisce.

La variazione dell’intensità luminosa della sorgente di luce che investe l’elemento ricevitore,

condizionata dalla presenza o dalla assenza dell’oggetto da rilevare, fa sì che quest’ultimo emetta

un segnale elettrico. Come per gli altri sensori di prossimità, anche il sensore optoelettronico non ha

nessun contatto fisico con l’oggetto da rilevare e conseguentemente è immune da qualsiasi reazione

fisica. Esso può rilevare oggetti di qualsiasi natura, con distanze che variano da pochi millimetri

sino a diversi metri.

9

Sensori e Trasduttori

Mirko Cianfrocca

Sensori Optoelettronici

SENSORI PER IL CONTROLLO DI VIBRAZIONI

Il trasduttore che per eccellenza rappresenta gli apparecchi per il controllo della vibrazione prende il

nome di accelerometro.

Esso è un sistema elettromeccanico che trasforma energia meccanica in energia elettrica.

L’accelerometro ideale dovrebbe essere sensibile solamente alle vibrazioni. Ciò significa che esso

dovrebbe essere insensibile a perturbazioni estranee, quali deformazioni della base o della custodia,

accelerazioni trasversali, pressioni statiche, campi magnetici, acustici o altri fenomeni presenti in un

normale ambiente.

Nella pratica la misura delle vibrazioni è molto delicata; la trasformazione di uno stimolo

meccanico in un segnale elettrico può creare il maggiore errore di misura. In certe situazioni è lo

stesso montaggio del sensore a creare problemi. È quindi necessario scegliere in fase di

dimensionamento e progettazione il sensore che presenta le migliori caratteristiche per ogni

applicazione e sia di semplice montaggio.

I sensori utilizzati per il controllo delle vibrazioni impiegano normalmente trasduttori piezoelettrici

oppure capacitivi.

ACCELEROMETRI

Un trasduttore piezoelettrico funziona su fenomeni strettamente legati alla struttura molecolare di

alcuni cristalli, come per esempio il quarzo. Al manifestarsi di una vibrazione, la struttura

molecolare si deforma e genera delle cariche elettriche che, opportunamente trattate da amplificatori

elettronici, determinano dei segnali in uscita. L’accelerazione che ne deriva risulta direttamente

proporzionale alla variazione della velocità e inversamente proporzionale al tempo.

Un accelerometro ideale di questo tipo non è facile costruirlo, ma le moderne tecnologie si sono

notevolmente perfezionate.

10

Sensori e Trasduttori

Mirko Cianfrocca

TRASDUTTORE ACCELEROMETRICO CAPACITIVO

produce un segnale di uscita a elevato livello in corrente continua proporzionale all’accelerazione.

Questo segnale viene realizzato per mezzo di un sensore capacitivo e un circuito elettronico

miniaturizzato, contenuto nella stessa custodia del sensore.

SENSORE A CAPACITÀ VARIABILE

è composto da un disco metallico molto fine, montato tra due elettrodi fissi e isolati

La posizione del disco sismico, in rapporto ai due elettrodi, è proporzionale al vettore

dell’accelerazione perpendicolare agli elettrodi.

Sensore a capacità variabile

SENSORI PER IL CONTROLLO DI PESO E DI DEFORMAZIONE

I sensori per il controllo del peso e della deformazione, ma più generalmente per il controllo della

forza, si fondano sul principio dell’alterazione provocata da uno sforzo su uno o più resistori,

facenti parte di un ponte di misura di tipo estensimetrico. Questi sensori possono essere

rappresentati da fogli plastici o da sottili placche di vetro con serigrafati dei resistori metallici

oppure da celle di carico, poste in opportuni contenitori, capaci di misurare sforzi molto intensi. Le

celle di carico adottano tecniche di misura molto diverse che vanno dai metodi estensimetrici (in

versione metallica o a semiconduttore) a quelli capacitivi, ottici o magnetici.

Le applicazioni che maggiormente adottano i sensori per il controllo della forza, riguardano i

sistemi di allarme, gli azionamenti industriali in genere, i comandi oleodinamici, i sistemi di

pesatura automatica, la misura delle deformazioni dei materiali nelle prove strutturali (es. di un

ponte).

11

Sensori e Trasduttori

Mirko Cianfrocca

SENSORI ESTENSIMETRICI

Si definiscono trasduttori estensimetrici quei sensori che hanno la caratteristica di trasformare una

deformazione meccanica (o sollecitazione meccanica) in una variazione di resistenza.

Normalmente questi trasduttori formano uno o più lati di un ponte di Wheastone e la variazione

della loro resistenza è il fattore che provoca uno sbilanciamento della misura eseguita con il ponte e

conseguentemente una variazione del valore di tensione emesso.

Sensori estensimetrici

Essi, pur funzionando su un principio fisico di estrema semplicità, sono diventati con l’attuale

sviluppo tecnologico strumenti di rilevazione molto sofisticati. Questi sensori sono inoltre

caratterizzati da un costo relativamente basso.

12

Sensori e Trasduttori

Mirko Cianfrocca

Modelli di griglie utilizzate negli estensimetri

Quando si utilizzano gli estensimetri è opportuno tenere conto della resistenza opposta dai cavi di

collegamento, per evitare di incorrere in errori, che possono rendere inattendibili le misure eseguite.

Le applicazioni nel settore dei trasduttori invece coprono l’intero campo delle misure di forza e

della pesatura, includendo sistemi di pesatura per tutti i tipi di processi industriali, persone, animali,

supermercati, posta e contenuto dei forni a microonde. Si arriva infine ad applicazioni particolari,

quali i sensori tattili in robotica e il controllo dell’allineamento di sistemi di irrigazione in

agricoltura.

CELLE DI CARICO

Le celle di carico rappresentano la parte principale di un sistema di pesatura elettronica. Esse sono

costituite da una provetta di materiale elastico (acciaio o alluminio), il quale, a causa di una forza

applicata, subisce una deformazione lineare che risulta essere proporzionale alla forza stessa. Alla

provetta vengono incollati quattro estensimetri, collegati a ponte di Wheastone, che ne seguono

fedelmente la deformazione. In base a questa semplice tecnologia si trasforma la deformazione

meccanica, provocata da una forza, in una variazione di resistenza elettrica lineare e proporzionale

alla forza stessa.

SENSORI PER IL CONTROLLO DI VELOCITÀ

I sensori per il controllo della velocità hanno il principale compito di generare dei segnali

proporzionali alla velocità del motore sul quale sono montati. Di solito questi segnali servono come

messaggi retroattivi, o di feedback, per permettere all’apparecchio di pilotaggio la gestione

dell’impianto o un controllo più accurato delle variabili del sistema.

I sensori che controllano la velocità possono essere di tre tipi diversi:

1. Dinamo tachimetriche

2. Ruote dentate con il sensore di prossimità

3. Encoder ottici incrementali.

Mentre la dinamo tachimetrica si presenta come una vera e propria macchina rotante, un encoder

ottico incrementale fonda la sua capacità di misurare la velocità nel fatto di poter calcolare lo

spostamento angolare moltiplicando la quantità di impulsi generati per la quantità delle distanze che

separano due settori contigui.

DINAMO TACHIMETRICA

Le dinamo tachimetriche si possono definire sensori analogici per misurare, regolare e controllare la

velocità, nelle applicazioni industriali a velocità variabile. La loro caratteristica, e la loro funzione

fondamentale è quella di fornire un’accurata immagine della rotazione, indicando simultaneamente

la velocità istantanea, la variazione di velocità, il passaggio per il punto di zero e la direzione di

rotazione.

Costruttivamente una dinamo tachimetrica è costituita da uno statore che contiene degli induttori a

magnete permanente e un rotore composto di un circuito magnetico con un elevato numero di cave

rotoriche. Per avere un ottimo funzionamento, a livello di fabbricazione, il collettore viene rifinito

13

Sensori e Trasduttori

Mirko Cianfrocca

con utensili al diamante e le spazzole sono provate e rodate prima della taratura, in modo da

assicurare un buono e stabile contatto tra spazzola e collettore.

Per ottenere un sicuro funzionamento, nella fase di costruzione le dinamo devono venire tarate su

entrambi i sensi di rotazione e i rotori devono essere bilanciati dinamicamente per ridurre al minimo

le variazioni di segnale dovute alla rotazione.

Per garantire ottime prestazioni è importante effettuare il montaggio, l’allineamento e

l’accoppiamento con molta cura.

Lo sforzo trasmesso all’albero inoltre deve essere ridotto al minimo, in quanto le vibrazioni possono

condurre a una usura prematura delle spazzole e del collettore.

È da considerare poi che la presenza prossima di un campo magnetico può causare un abbassamento

della tensione erogata dalla dinamo.

RUOTA DENTATA CON SENSORE DI PROSSIMITÀ

I dispositivi con ruota dentata e con sensore di prossimità permettono di rilevare e analizzare la

velocità. In dettaglio essi consentono di controllare le velocità di rotazione superiori o inferiori a

quella prestabilita (rallentamento o sovravelocità), oppure rilevare le velocità di passaggio degli

oggetti, in riferimento a una soglia predefinita, oppure di costituire un contagiri elettronico. Il

sistema è costituito da un sensore di prossimità di tipo induttivo, capacitivo, magnetico a effetto

Hall oppure optoelettronico, azionato da un riferimento (azionatore), montato sull’asse rotante della

macchina da controllare e da un dispositivo di rivelazione della velocità.

Se per esempio viene utilizzato un sensore magnetico a effetto Hall, il controllo della velocità viene

realizzato dalla gestione degli impulsi, generati in concomitanza alla variazione del campo

magnetico effettuata dai denti della ruota. Da un lato in una cella di Hall, inserita in un campo

magnetico a essa perpendicolare, si fa passare una corrente elettrica e si genera una differenza di

potenziale tra i bordi opposti della stessa piastra. Dall’altro, i denti della ruota, passando nelle

vicinanze della cella di Hall, modificano il campo magnetico e determinano variazioni del valore

della tensione generata.

Lo specifico sensore di prossimità sarà scelto in base all’ingombro e alla distanza di funzionamento.

Il sistema, è considerato ad alta affidabilità e durata nel tempo e non subisce alterazioni alle proprie

caratteristiche anche se viene usato in ambienti e funzioni gravose, in quanto è privo di contatto

fisico.

Il sensore di prossimità invia un treno di impulsi al dispositivo di rilevazione, che li gestisce con

una particolare frequenza, in modo che il periodo sia inversamente proporzionale alla velocità di

rotazione; il periodo generato viene comparato dal dispositivo di rivelazione con un periodo

prefissato (regolabile in funzione alla velocità da rilevare), facente parte della base dei tempi

interna.

14

Sensori e Trasduttori

Mirko Cianfrocca

ENCODER OTTICO INCREMENTALE

Il principio su cui si basano è la trasmissione di energia luminosa tra una sorgente luminosa (diodo

emettitore) ed un fotosensore di ricezione (fotodiodo o fototransistor), funzione del moto relativo tra

la coppia sorgente-ricevitore ed un corpo interposto, detto maschera mobile, caratterizzato da settori

opachi accanto a settori trasparenti. Il segnale raccolto dai fotosensori viene fornito in ingresso ad

un circuito comparatore che presenta in uscita un segnale logico alto se il segnale del fotosensore è

maggiore della soglia Vr , basso nel caso opposto.

Le transizioni del segnale digitale in uscita dal comparatore possono essere contate da un opportuno

circuito logico (contatore) che fornisce un numero digitale proporzionale alle transizioni chiaroscuro della maschera e quindi allo spostamento relativo tra la coppia sorgente–ricevitore e la

maschera stessa.

Lo spostamento viene rilevato per via incrementale rispetto ad una posizione di riferimento interno

(il canale di zero) od esterno (un interruttore meccanico). Tale configurazione viene adottata nella

maggioranza dei robot industriali che, in fase di accensione, eseguono un ciclo di movimentazione

per ciascun braccio allo scopo di azzerare uno ad uno gli encoder di cui dispongono.

15

Sensori e Trasduttori

Mirko Cianfrocca

SENSORI PER IL CONTROLLO DI LIVELLO

Spesso è necessario monitorare la quantità di un mezzo (liquido, solido, in polvere o granulare),

inserito in un contenitore, in modo che vengano garantiti generalmente due livelli, minimo e

massimo, oltre ai quali subentra una situazione non accettabile. I trasduttori impiegati in questo

genere di controlli devono essere in grado di trasformare i valori delle misure eseguite in opportuni

segnali, in modo che con la loro elaborazione possano comandare o meno gli azionatori presenti. A

seconda della natura del prodotto da controllare, delle dimensioni del contenitore e di quale

materiale è composto il contenitore, si hanno a disposizione diverse tecniche. Esse si possono

differenziare a seconda dello specifico principio fisico impiegato, che può essere:

1.

2.

3.

4.

5.

6.

7.

8.

A galleggiante;

A microonde;

A lamelle vibranti, ;

A ultrasuoni;

Ottico;

A tasteggio di origine elettromeccanica;

Capacitivo;

A pressione;

16

Sensori e Trasduttori

Mirko Cianfrocca

9. A conduttività.

Verranno perciò di seguito illustrati i più rilevanti.

TRASDUTTORE A ULTRASUONI

Gli ultrasuoni sono onde sonore caratterizzate da una frequenza molto elevata (più di 20.000 cicli al

secondo). Essi conservano tutte le caratteristiche del suono, e cioè presentano il fenomeno dell’eco,

e si propagano con molta più rapidità nei materiali densi come l’acqua e i metalli. Un trasduttore

ultrasonico è formato essenzialmente da un sistema in grado di emettere un treno di impulsi

ultrasonici, rappresentato da un sensore a cristalli piezoelettrici, e ricevere le onde riflesse da

eventuali ostacoli. Se è nota la velocità delle sue onde nel mezzo trattato, i segnali che lo stesso

sistema riceve sono in relazione al tempo che intercorre tra l’emissione dei segnali e il ricevimento

del loro eco. In base a questi parametri è possibile risalire al livello di materiale presente all’interno

del contenitore.

Rilevamento del livello di un liquido tramite un sensore ultrasonico

I trasduttori di livello ultrasonici, collegati alle loro unità di controllo, permettono il rilevamento di

quasi tutti i materiali, liquidi, solidi o in polvere, senza necessità di contatto fisico. Essi sono

disponibili con due diversi tipi di uscite: ON/OFF (a relè) e analogica in corrente (da 4 a 20 mA).

TRASDUTTORI A MICROONDE

Il trasduttore a microonde è un apparecchio di misura del livello di liquidi, materiali pastosi e

fanghi, racchiuso in serbatoi di immagazzinamento o di processo produttivo, che non necessita di

contatto con il materiale presente nel recipiente.

Il trasduttore di livello a microonde è un apparecchio che fonda il proprio funzionamento

sull’emissione di onde elettromagnetiche a elevata frequenza ed è composto da due elementi,

l’emettitore e il ricevitore, che si possono trovare situati in custodie diverse oppure inseriti nella

medesima custodia. L’emettitore genera impulsi a microonda a una frequenza di 1 kHz circa, che

vengono rilevati con la stessa frequenza dal ricevitore. Nel caso in cui del materiale da rilevare si

interponga tra i due trasduttori, la frequenza ricevuta risulta minore di quella emessa e questa

17

Sensori e Trasduttori

Mirko Cianfrocca

differenza fa intervenire l’apparecchio di rivelazione che determina la chiusura o l’apertura dei

contatti elettrici o il loro scambio.

Sistema con trasduttore a microonde

Nel caso in cui invece l’emettitore e il ricevitore si trovino nella medesima custodia è possibile

ottenere un funzionamento del trasduttore come nel caso appena descritto, allineandolo con un

pannello riflettente, oppure utilizzare una emissione di onde in modulazione di frequenza,

utilizzando il materiale da controllare come schermo riflettente.

Sistema con trasduttore a microonde (in un’unica custodia)

Un segnale lineare a onde in modulazione di frequenza con un’ampiezza costante viene cioè emesso

da una antenna e viene riflesso dall’oggetto da controllare. Il segnale dovuto alle microonde riflesse

viene ricevuto dopo un certo tempo di ritardo e, nel tragitto di ritorno, si mescola con una parte del

segnale di trasmissione. La frequenza del segnale misto risultante, che viene rilevata in uscita,

risulta così essere direttamente proporzionale al tempo di ritardo e conseguentemente costituisce

l’esatta indicazione della distanza tra il trasduttore e la superficie del materiale presente nel

contenitore (livello).

18

Sensori e Trasduttori

Mirko Cianfrocca

TRASDUTTORI CAPACITIVI

Le sonde di livello che funzionano sul principio capacitivo vengono impiegate in tutti quei luoghi

nei quali è necessario controllare il livello di sostanze non conduttrici, liquide o solide, in polvere,

in granuli o in piccola pezzatura. Esse normalmente vengono inserite, verticalmente o lateralmente,

sulla parete di un serbatoio e le applicazioni più caratteristiche di questi trasduttori si riscontrano nei

silos per il controllo del livello di cereali, foraggi, nei mangimifici, pastifici, fonderie, cementerie

ecc.

Esempi di sonde di livello capacitive

Per poter controllare il livello di materiali così diversi ci si basa sulla variazione di capacità,

utilizzando un sensore come elettrodo, che può avere la forma di un’asta o di una fune, inserito

all’interno di un serbatoio. La superficie interna del serbatoio, o silo, e l’elettrodo formano le

armature di un ipotetico condensatore, la cui capacità varia in funzione della sostanza di

riempimento. La capacità risultante dipenderà quindi sia dal tipo di materiale utilizzato sia dalla sua

quantità presente all’interno del serbatoio.

È importante considerare il tipo di prodotto da rilevare (liquido, nelle varie densità, solido, dalla

polvere alle grosse pezzature, appiccicoso o aggressivo).

TRASDUTTORI A CONDUTTIVITÀ

I trasduttori di livello a conduttività non hanno la necessità di possedere un galleggiante. Essi sono

trasduttori per il controllo di liquidi elettricamente conduttori; funzionano sulla resistività dei liquidi

e rilevano il livello per mezzo di elettrodi annegati nel liquido conduttivo. La presenza di liquido tra

l’elettrodo, o gli elettrodi, e la superficie metallica del serbatoio o l’elettrodo di massa (sonde

rilevatrici), provoca il funzionamento del circuito elettronico, situato nell’unità di controllo, e la

conseguente commutazione dei contatti del relè in uscita. Generalmente questo tipo di trasduttori

trova applicazione nel circuito di comando di sistemi di pompaggio, dove permette di mantenere il

19

Sensori e Trasduttori

Mirko Cianfrocca

livello di pozzi o serbatoi entro limiti prestabiliti, ma è possibile trovarlo anche inserito in sistemi

completamente diversi.

Schema di collegamento di un trasduttore (o regolatore) di livello con un contattore, il quale a sua

volta comanda il funzionamento di un motore e di una pompa

Il tipo rappresentato può svolgere le funzioni di mantenimento del liquido tra due punti prefissati

(ovviamente massimo e minimo), inserire un allarme al raggiungimento del massimo livello oppure

inserire l’allarme al raggiungimento del minimo livello.

I tre elettrodi utilizzati e rappresentati in figura svolgono le funzioni rispettivamente di OFF (E1),

ON (E2) e massa (E3). Nel caso in cui il serbatoio impiegato sia metallico, è possibile omettere

l’elettrodo di massa (E3) e collegare il suo morsetto alla superficie metallica del serbatoio.

In linea di massima nel controllo del livello di pozzi o serbatoi è possibile incontrare trasduttori a

due oppure a tre sonde. Quando il trasduttore a conduttività viene accoppiato a due sonde (minimo e

comune) l’intenzione principale è quella di proteggere il funzionamento contro la marcia a secco.

Quando viene alimentato il relè, contenuto nel sistema di questo trasduttore, si eccita e il sistema di

pompaggio si avvia automaticamente. Quando la sonda di minimo livello viene scoperta, e cioè si

verifica una interruzione del collegamento elettrico tra la sonda di minimo e la sonda comune, il

relè si diseccita.

20

Sensori e Trasduttori

Mirko Cianfrocca

TRASDUTTORI A TASTEGGIO ELETTROMECCANICO

I sistemi che impiegano i trasduttori di livello a tasteggio elettromeccanico hanno conosciuto una

enorme diffusione nella misurazione continua di prodotti liquidi e solidi, contenuti in silos o in

serbatoi di processo produttivo e caratterizzati da un massimo livello di misura sia di tipo fisso sia

fluttuante.

Un trasduttore a tasteggio elettromeccanico si compone di tre parti fondamentali:

1. Un corpo principale;

2. Un filo;

3. Un peso (tastatore).

Il filo, che parte dal corpo principale e si collega al peso, ha una lunghezza che varia a seconda

dell’altezza del contenitore e del campo di rilevamento. Il filo viene controllato da un apposito

dispositivo che, rilevando l’allentamento della sua forza di tensione, comanda la sua risalita oppure

la sua discesa.

Esempio di sistema con trasduttore a tasteggio elettromeccanico

21

Sensori e Trasduttori

Mirko Cianfrocca

SENSORI PER IL CONTROLLO DI PORTATA

Per prima cosa è importante sapere che la velocità di flusso di un fluido all’interno di una tubazione

si presenta con profili di tipo parabolico con valori nulli nelle vicinanze della parete e con valori

massimi al centro del tubo. Due sono le forze che si contrastano e che danno luogo a questo

fenomeno di conformazione parabolica: la quantità di moto del flusso e lo scorrimento viscoso.

I trasduttori per la misura della portata si possono suddividere in due principali categorie: i

trasduttori di portata volumetrici e quelli di massa.

1. Sensori Per deduzione: misurano il flusso di una massa, misurando dei segnali a essa

associati. Combinano in sostanza le misure di portata volumetrica con quelle di un

densimetro.

2. Sensori a massa reale; si tratta di misuratori di portata che funzionano sul principio di

Coriolis . Sono misuratori di massa reale che utilizzano le quantità di moto lineare e

angolare per calcolare la velocità dei fluidi.

TRASDUTTORI PER IL CONTROLLO DI PRESSIONE

La modalità tradizionale per misurare la pressione di un gas o di un liquido si basa sulla

trasformazione dello sforzo impresso per mezzo di un piccolo foro a una sottile membrana di

materiale, facendola deformare. Misurando la variazione della resistenza elettrica, indotta sugli

speciali resistori sparsi sulla superficie della membrana, si determina il valore di pressione.

Essi si differenziano a seconda del principio adottato nella trasduzione tra le forze applicate ed il

sistema elettrico e si possono distinguere in trasduttori di tipo estensimetrico, ottico, capacitivo,

induttivo e piezoresistivo.

Una misura può essere correlata a tre diversi riferimenti di pressione:

1. Pressione assoluta riferita al vuoto assoluto, creato all’interno del sensore di pressione.

2. Pressione relativa, ossia la pressione esterna al trasduttore (pressione barometrica).

3. Pressione relativa sigillata, riferita ad una precisa pressione di soglia creata e sigillata

all’interno del sensore di pressione.

TRASDUTTORI CAPACITIVI

I trasduttori di pressione capacitivi utilizzano un diaframma posizionato tra le due armature di un

condensatore, il quale muovendosi determina una variazione della capacità del condensatore. La

variazione della capacità viene utilizzata per cambiare la frequenza di un oscillatore.

22

Sensori e Trasduttori

Mirko Cianfrocca

In questo tipo di trasduttori è sufficiente un piccolo spostamento per causare variazioni del segnale.

I trasduttori capacitivi risultano strumenti ideali per effettuare misure all’interno del vuoto e

presentano una eccellente precisione e un’ottima risoluzione.

TRASDUTTORI ESTENSIMETRICI

In questo tipo di trasduttori una pressione idraulica o pneumatica, agendo su un sistema di forze,

provoca una deflessione meccanica che viene trasmessa a un estensimetro. La sua variazione di

resistenza elettrica risulta dipendere dalla sua lunghezza e dalla pressione applicata. Se si inserisce

l’estensimetro in un ramo di un ponte di Wheastone, è possibile convertire lo stress meccanico

subito dall’estensimetro in segnale elettrico. L’uscita del ponte produrrà un valore di tensione che

varierà a seconda della sua resistenza risultante.

TRASDUTTORI POTENZIOMETRICI

La pressione, esercitata su un soffietto o su un tubo di Bourdon, è tradotta in segnale elettrico

mediante il movimento di un cursore attorno a un avvolgimento o a un resistore.

Il segnale, prodotto dallo spostamento del cursore, viene normalmente amplificato per incrementare

la risoluzione. Inoltre è spesso necessario impiegare una massa bilanciata per ridurre gli errori di

accelerazione.

TRASDUTTORI PIEZOELETTRICI

La forza applicata sulla membrana di questo tipo di trasduttori di pressione viene trasferita su un

asse di un cristallo asimmetrico. Sul cristallo quindi viene applicata una forza di tensione che lo

induce a generare una carica elettrica.

SENSORI PER IL CONTROLLO DI TEMPERATURA

Da sempre la misurazione e il rilevamento delle variazioni termiche sono stati le principali

applicazioni dei sensori. Tempo addietro si misurava la temperatura con metodi meccanici

sfruttando la dilatazione dei metalli o dei liquidi. Attualmente si impiegano sensori più sofisticati,

quali termistori, termocoppie, termoresistenze con sensori al silicio discreti o integrati.

Si può definire trasduttore di temperatura quel dispositivo che è capace di trasformare una

temperatura in una grandezza elettrica.

TERMISTORI

I termistori vengono utilizzati come sensori di temperatura, elementi di protezione e compensatori

di variazioni di temperatura nei circuiti. Essi a livello funzionale, si differenziano per il

riscaldamento che può essere del tipo diretto oppure indiretto.

l termistori con riscaldamento di tipo diretto ricavano la variazione di temperatura direttamente dal

passaggio della corrente nell’impasto. l termistori a riscaldamento indiretto invece sono dotati di

una piccola spirale che avvolge l’elemento resistivo ed è il passaggio della corrente in questa

piccola spirale che provoca la variazione di temperatura.

23

Sensori e Trasduttori

Mirko Cianfrocca

La loro forma può essere di tipo a disco o cilindrica (forme caratteristiche dei termistori a

riscaldamento diretto e che sono dotate di due terminali di collegamento) oppure a goccia (questa

forma invece denota sia termistori a riscaldamento diretto sia indiretto e presenta strutturalmente

quattro terminali di collegamento).

RESISTORI NTC (Negative Temperature Coefficient)

Sono un particolare tipo di semiconduttori nei quali la resistenza diminuisce all’aumentare della

temperatura. Essi sono caratterizzati da un coefficiente termico elevato e negativo. Quando sono

inseriti in un circuito, essi trasformano la variazione di temperatura in variazione di tensione.

I resistori NTC introducono un errore dovuto all’autoriscaldamento e spesso la loro risposta deve

essere linearizzata.

Colore

Primo settore

Secondo settore

Moltiplicatore

Nero

0

0

1

MARRONE

1

1

10

ROSSO

2

2

102

ARANCIONE

3

3

103

GIALLO

4

4

104

VERDE

5

5

105

BLU

6

6

106

VIOLA

7

7

107

GRIGIO

8

8

BIANCO

9

9

Valori nominali dei termistori NTC mediante l’uso dei codici colore

(la lettura si esegue da sinistra verso destra)

RESISTORI PTC (Positive Temperature Coefficient)

Sono dei particolari tipi di semiconduttori nei quali la resistenza varia in funzione della temperatura.

A differenza dei precedenti, essi sono caratterizzati da un coefficiente termico sempre accentuato

24

Sensori e Trasduttori

Mirko Cianfrocca

ma positivo. Le diverse forme che si trovano in commercio sono dello stesso tipo dei resistori NTC

e anch’essi utilizzano degli ossidi (di bario e di titanio) opportunamente trattati. Essi, a differenza

dei precedenti, producono una risposta fortemente non lineare, che solo in via sperimentale può

essere linearizzata.

RIVELATORI RTD (TERMORESISTENZE)

Un sistema molto diffuso per la misura della temperatura è l’utilizzo delle termoresistenze,

chiamate anche RTD (Resistence Temperature Detector).

Una termoresistenza è di fatto un elemento passivo formato da materiale metallico che varia il suo

valore resistivo in funzione della temperatura. In commercio si trovano termoresistenze in platino e

nichel aventi la forma di filo o di film e con valore resistivo pari a 100 ohm a 0 gradi centigradi.

Costruttivamente una termoresistenza è un filamento avvolto di platino o di nichel che viene

annegato in un materiale isolante, di solito ceramica o vetro. Nelle applicazioni industriali il campo

classico nel quale le termoresistenze vengono maggiormente utilizzate va dai -220°C agli 850°C.

Tra le caratteristiche negative è opportuno menzionare che le termoresistenze hanno un elevato

costo, presentano un autoriscaldamento, sono poco robuste e sono caratterizzate da una scarsa

resistenza alle vibrazioni.

La caratteristica positiva più evidente è data da una eccellente stabilità. Infine le caratteristiche

proprie delle termoresistenze sono una sensibilità distribuita lungo lo stelo, uno scarso ingombro, la

richiesta di alimentazione e un output in resistenza (ohm).

TERMOCOPPIE

Le termocoppie hanno rappresentato il primo metodo di misurazione elettrica della temperatura,

costituendo sensori estremamente semplici e affidabili. Denominate anche coppie bimetalliche o

coppie termoelettriche, esse basano il loro funzionamento sull’effetto di termoelettricità (effetto

Seebeck), il quale definisce il generarsi di un potenziale elettrico ai capi della termocoppia come

funzione della differenza di temperatura tra il giunto di misura e il giunto di riferimento. Nello

specifico se due differenti metalli vengono a contatto, alcuni elettroni passano da un metallo

all’altro. Lo spostamento continua fino a quando la tensione di contatto generata non lo blocca.

Questa particolare tensione di contatto dipende dai metalli usati e dalla loro temperatura (tensione

termoelettrica) e generalmente vale pochi μV. Nella situazione in cui i due metalli vengono chiusi

su un circuito elettrico e i due punti di contatto vengono riscaldati a differente temperatura, le

tensioni di contatto generate non si compensano più e si genera una circolazione di corrente

termoelettrica che trae la sua energia dalla sorgente di calore.

È un effetto che definisce una conversione diretta del calore in energia elettrica. l giunti che

caratterizzano la termocoppia sono anche chiamati giunto caldo e giunto freddo.

In base alla relazione sopra esposta è possibile per ogni tipo di giunzione stabilire un riferimento

tabellare, nel quale alla temperatura specifica del giunto corrisponde un valore di tensione generata.

La relazione risultante, però, non presenta un andamento lineare e la tensione riscontrata,

dell’ordine dei millivolt, varia in base ai materiali utilizzati.

25