ISTITUTO TECNICO INDUSTRIALE

C. ROSATELLI

ANNO: 2008/2009

SISTEMA DI ACQUISIZIONE E DISTRIBUZIONE DATI

PROGETTO: PANNELLO FOTOVOLTAICO

Alunno: Marco Ferroni

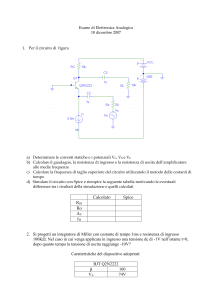

Introduzione

L‟Area Progetto di quest‟anno consiste nella gestione, tramite computer, di un pannello

fotovoltaico. Utilizzando la porta parallela inviamo dal computer una serie di comandi al motore

che abbiamo montato sul pannello, il quale ci permette di farlo ruotare su se stesso. Questa

rotazione ha lo scopo di tenere orientato il pannello nella direzione del sole. Contemporaneamente

abbiamo realizzato dei circuiti elettrici che vanno a “misurare” i valori di corrente e tensione erogati

dal pannello durante il suo lavoro. Questi valori sono stati poi condizionati e convertiti in digitale,

per poi essere inviati al computer, sempre sfruttando la porta parallela. Ovviamente abbiamo dovuto

realizzare un programma (utilizzando il linguaggio di programmazione Visual Basic) sul computer

che ci permettesse di pilotare il motore, monitorare i dati inviati alla porta dai circuiti e

memorizzarli. Tutti i circuiti sono stati progettati per far si che essi si autoalimentino sfruttando

l‟energia prodotta dal pannello.

Schema a Blocchi del Progetto

La figura rappresenta solo una schematizzazione del progetto, infatti, in fase di realizzazione, molti

di questi blocchi sono stati uniti insieme per ridurre il numero di schede. Essa ci permette di notare i

collegamenti tra le varie parti del progetto. Notare che alcuni collegamenti sono ad un solo verso,

ossia i “dati” vanno solo in una direzione, mentre altri sono bi-direzionali, ovvero permettono lo

scambio di dati tra i due blocchi in entrambi i versi. Nella lettura dello schema sopra, bisogna

ricordare che il collegamento tra il Circuito di Alimentazione e i restanti circuiti, rappresenta la

connessione delle alimentazioni, quindi tale collegamento non serve al passaggio dei dati, ma solo

all‟alimentazione del circuito.Nello schema sono presenti due collegamenti bi-direzionali, quello tra

Computer e Circuito di Trasmissione, e quello tra Circuito di Trasmissione e Blocco ADC. Il primo

dei due deve essere necessariamente di questo tipo, infatti il computer deve leggere i dati inviati dai

circuiti, e contemporaneamente deve essere in grado di inviare alla scheda del motore i comandi per

ruotare il pannello. Il secondo collegamento ha bisogno delle line dati necessarie per il

funzionamento del convertitore e contemporaneamente di quelle per il passaggio dei valori

convertiti.

Analisi dei Blocchi

Pannello Fotovoltaico

Circuiti di Condizionamento

Blocco ADC

Circuito di Trasmissione

Computer

Adattatore di Livello

Motore

Circuito di Alimentazione

PRINCIPIO DI FUNZIONAMENTO DEI PANNELLI FOTOVOLTAICI

L'effetto fotovoltaico consiste nella conversione dell'energia solare in elettricità. Questo processo è

possibile grazie a specifiche proprietà fisiche di alcuni particolari elementi, chiamati

semiconduttori.

L'elemento base del pannello fotovoltaico è la cella, che può essere realizzata con diverse modalità.

La cella è formata da materiale semiconduttore con uno spessore ridotto, al quale vengono collegati

i contatti elettrici. Con l'esposizione alla luce la cella produce energia elettrica in corrente continua,

infatti quando la cella fotovoltaica viene investita da un fascio luminoso (luce solare) questa diviene

un generatore di corrente continua.

Come può sembrare ovvio, l‟intensità e l‟incidenza della radiazione solare influenza l'intensità della

corrente di corto circuito della cella in maniera direttamente proporzionale. Al crescere dell'intensità

dell'energia elettromagnetica si verifica anche un aumento del flusso di elettroni da uno strato

all'altro all‟interno della cella.

La potenza massima estraibile dalla cella viene misurata in watt di picco (Wp). Nonostante la cella

fotovoltaica sia il dispositivo fondamentale per la trasformazione dell'energia solare in energia

elettrica, questa da sola non è in grado di fornire valori di corrente accettabili.

Perciò per generare una certa quantità di energia elettrica è necessario unire diverse celle

fotovoltaiche tra loro. Quindi il pannello fotovoltaico non è altro che un insieme di celle

fotovoltaiche collegate in serie o in parallelo tra di loro. I moduli più diffusi generalmente sono

composti da un numero di celle fotovoltaiche variabile dalle 30 a 36, con un peso di circa 7-8 kg.

DISPOSIZIONE OTTIMALE DEI PANNELLI FOTOVOLTAICI

Affinchè il pannello fotovoltaico riesca a fornire elevate prestazioni è necessario che esso sia

orientato in maniera ottimale. E'stato stabilito che l'orientamento ottimale (in caso di pannelli fissi)

è verso il SUD. Naturalmente questo discorso è molto semplicistico, perchè oltre all'orientamento

verso il sud è necessario fare anche altri calcoli riguardo all'inclinazione del pannello che varia in

base alla latitudine, all'ombreggiamento ecc.

CARATTERISTICHE TECNICHE DEL PANNELLO CHE ABBIAMO UTILIZZATO

Il pannello Fotovoltaico che abbiamo utilizzato fornisce, come valori massimi, una tensione di 24V

DC e una corrente di 1,1A. Ovviamente, come già detto, questi valori sono del tutto indicativi, in

quanto la quantità di energia elettrica prodotta è direttamente proporzionale alla quantità di

radiazione solare “catturata” dal pannello.

Circuiti di Condizionamento

Negli obiettivi del progetto è presente la misurazione dei valori di Corrente e Tensione erogati dal

pannello fotovoltaico. Per fare questo andiamo a prelevare i due valori che ci interessano

direttamente all‟uscita del pannello. Per “simulare” il funzionamento abbiamo inserito un carico

capace di assorbire (senza subire danni), tutta la corrente che il pannello fornisce, poi vi abbiamo

aggiunto in serie un blocco resistivo del valore di 0,5 Ohm per andare a misurare la corrente che

viene erogata dal pannello.

Come già detto il pannello può fornire una tensione massima di 24V; la tensione fornita viene

quindi misurata ai capi della resistenza all‟uscita del pannello, ovvero ai capi di una resistenza di

valore

Rt = Rcarico + 0.5 Ohm

La corrente viene misurata invece utilizzando la tensione ottenuta ai capi della resistenza da 0,5

Ohm; tale tensione risulta uguale al prodotto tra la resistenza (valore fisso) e la corrente che la

attraversa (valore da misurare).

V = 0,5 * I

Quindi, all‟aumentare della corrente, si ha un proporzionale aumento della tensione misurata ai capi

della resistenza.

Risulta quindi che:

la Tensione fornita ha un valore che va da 0 a 24 Volt;

la Corrente erogata, viene convertita in tensione in un range che va da 0 a 0.55 Volt.

(0 Ampere Min. x O,5 Ohm = 0 Volt) ---- (1,1 Ampere Max. x O,5 Ohm = 0.55 Volt)

A questo punto risulta ovvio che i due valori ottenuti non possono essere utilizzati così come sono

per poterli convertire in digitale, in quanto uno è troppo alto e potrebbe danneggiare il convertitore,

e l‟altro invece troppo basso e porterebbe facilmente degli errori nella conversione. E‟ quindi

necessario portare queste due misure a valori accettabili.

Per fare ciò abbiamo aggiunto due Circuiti di Condizionamento.

Andiamo ora ad analizzare nel dettaglio il circuito di condizionamento che “sistema” la tensione

che ci fornisce la resistenza da 0,5 Ohm, ovvero il circuito che amplifica la tensione misurata (00,55V) portandola a valori accettabili.

L‟alimentazione duale che abbiamo utilizzato per gli operazionali (+5V ; -5V) non ci permette di

amplificare più di tanto il segnale in ingresso, per evitare che l‟operazionale vada in saturazione,

quindi andremo a dimensionare il circuito per far si che ad un valore di 0,55V in ingresso, in uscita

il circuito fornisca 4V.

Come risulta ben visibile dallo schema elettrico il circuito altro non è che un Amplificatore

Operazionale in configurazione di Amplificatore Non-Invertente.

Per ottenere un valore di R2 = 62,7k Ohm, basta inserire un trimmer in serie alla resistenza e

regolarlo in modo che la resistenza complessiva di R2 raggiunga il valore richiesto.

Per quanto riguarda il circuito di condizionamento della tensione prelevata in uscita dal pannello,

valgono le stesse cose dette prima a proposito dell‟alimentazione duale, per questo il circuito deve

portare la tensione ad un valore massimo di 4V (per evitare che l„operazionale vada in saturazione).

Per farlo utilizziamo un partitore che ci permetta di abbassare il livello di tensione.

Sapendo che la tensione ai capi della seconda resistenza è uguale a:

V2 = Vi * R2/(R1+R2)

Dimensiono il partitore in modo che dei 24V la maggior parte cadano sulla R1.

Per facilitare il lavoro, dimensioniamo il circuito dell‟amplificatore in modo che l‟amplificazione

risulti pari a 2. Poi, sfruttando la formula sopra, poniamo in ingresso al partitore una tensione di 2V

nel caso in cui la tensione in ingresso sia di 24V.

Visto ciò che è stato detto fino ad ora, può sembrare superfluo inserire un amplificatore

Operazionale nel circuito: basterebbe infatti dimensionare opportunamente il partitore (R1 = 100k

Ohm e R2 = 20k Ohm) per ottenere, in caso di 24V in ingresso, una tensione di uscita di 4V.

Va però fatta un‟osservazione:

Il corretto funzionamento del partitore prevede che le due resistenze che lo compongono

mantengano lo stesso rapporto tra loro, ma questo potrebbe non avvenire se l‟uscita del partitore

fosse collegata direttamente al convertitore. Per risolvere questo problema sfruttiamo la resistenza

elevatissima d‟ingresso (approssimabile come infinita) degli amplificatori Operazionali. Collegando

il partitore direttamente all‟ingresso non-invertente, si crea una sorta di parallelo tra la R2 e la

resistenza di ingresso dell‟operazionale. Tale parallelo produce una resistenza equivalente che

risulterà approssimabile al valore di R2. Abbiamo cosi isolato il partitore dal resto del circuito.

Blocco ADC

Il blocco ADC è costituito da un convertitore Analogico/Digitale capace di gestire più segnali

analogici. Esso deve essere quindi dotato di un AMUX interno che ci permetta di selezionare quale

segnale deve essere convertito, infatti abbiamo bisogno di convertire due segnali insieme (V e I).

Dopo alcune ricerche abbiamo deciso di utilizzare l‟ADC0808, il quale è dotato di 8 linee di

ingresso (Canali) e fornisce in uscita un Byte (8 bit).

La prima osservazione da fare è che questo convertitore è di tipo ad Approssimazioni Successive, si

basa cioè sullo stesso principio di utilizzo delle bilance a due piatti. Da una parte viene messo il

peso da misurare, dall‟altra, uno per volta, i vari pesi, a cominciare da quello più grande, fino a

quello più piccolo. Quando aggiungiamo un peso, se la bilancia rimane ferma allora passiamo al

peso successivo, se la invece si sbilancia, lo togliamo e proviamo con quello più piccolo. Quando i

pesi finiscono, basta andare a leggere il valore dei pesi che si trovano sulla bilancia per ottenere il

peso che abbiamo misurato. Questo è un convertitore a 8-bit. Esso quindi per prima cosa mette tutti

i bit a zero. Poi, prova a mandare a 1 il bit più significativo (1000 0000). Il valore ottenuto viene

convertito in analogico da un DAC interno, e comparato con il valore da convertire. Se il risultato

della comparazione è 1 allora il valore attuale di comparazione è più piccolo del valore da

convertire, quindi il bit più significativo viene lasciato a 1 e si passa al bit successivo. Se invece il

risultato della comparazione è 0, significa che il valore attuale di comparazione è più grande del

valore da convertire, quindi il bit più significativo viene riportato a zero e si passa al bit successivo.

Questo tipo di convertitore è abbastanza veloce, e vista l‟applicazione, più che sufficiente per lo

scopo a cui è destinato, infatti non necessitiamo di velocità di conversione elevate.

Avendo bisogno di due soli canali, abbiamo portato due dei tre pin di selezione del canale a massa

(0 logico) (PIN 23,24), mentre la selezione del canale viene effettuata sul PIN 25 (Add A); come

appare ben evidente dalla tavola sottostante, così facendo vado ad utilizzare solo i due canali IN0 e

IN1, mentre tutti gli altri vengono automaticamente disabilitati.

Questo convertitore ha bisogno di un Clock (PIN 10) per poter funzionare, e ovviamente, impiega

tempi differenti per convertire il segnale in base alla frequenza dello stesso. Sarebbe quindi

opportuno impiegare frequenze abbastanza elevate per ottenere delle buone prestazioni dal

convertitore, anche se l‟applicazione che vogliamo realizzare lavora con tempi estremamente bassi.

Le due porte NOT all‟ingresso dello Start (PIN 6) servono a ritardare leggermente l‟impulso allo

Start rispetto a quello del ALE (PIN 22). Vado ora a riportare le temporizzazioni relative al

convertitore utilizzato.

Come appare evidente dalla figura, per poter convertire un valore non è necessario semplicemente

fornirlo in ingresso e selezionare il canale giusto. Il procedimento da utilizzare è un po‟ più

complesso, specialmente se si pensa che la maggior parte dei pin dovrà essere pilotata dal computer.

Per convertire un valore, bisogna selezionare il canale con il valore da convertire (Add A), poi

bisogna dare un impulso ai due pin ALE ( Address Latch Enable ) e, con un piccolo ritardo, allo

Start. A questo punto il convertitore inizia la conversione del valore che si trova sul canale

selezionato. Quando il processo di conversione è terminato, il convertitore manda alto il pin EOC

(End of Conversion) e manda alle uscite il valore convertito. A questo punto è necessario abilitare

le uscite (in tri-state durante la conversione) mandando alto il pin OE (Output Enable).

Questo procedimento va ripetuto ogni volta che si intende effettuare una conversione.

Circuito di Trasmissione

Il blocco del Circuito di Trasmissione ha lo scopo di permettere la comunicazione tra il Computer e

i circuiti esterni. Il vero problema in questa parte è l‟invio dei dati verso la porta parallela del

computer, infatti essa è in grado di ricevere soltanto 4 bit alla volta, quindi è necessario che il byte

(composto da 8 bit) che rappresenta le misurazioni, sia diviso in due semi-byte, per poter essere

inviato al computer metà per volta. Per eseguire questa operazione abbiamo utilizzato un

Multiplexer a 8 ingressi e 4 uscite, con un ingresso di selezione. Più precisamente, abbiamo

utilizzato il circuito integrato DM74157, di cui vado a riportare la piedinatura.

Dopo che i byte sono stati opportunamente divisi, bisogna farli passare attraverso il 74LS244

affinchè siano pronti ad essere inviati al computer. Questo integrato, la cui piedinatura è riportata

sotto, è costituito da 8 Trigger di Schmitt che sono abilitati da due linee di controllo. In questa

applicazione il suo scopo è quello di “adattare” i dati affinchè possano essere trasmessi al computer

senza problemi, e quello di “difendere” il computer da eventuali picchi di corrente che potrebbero

danneggiarlo.

Il 74LS244 è in grado di mandare le uscite in stato di alta impedenza (TRI-STATE), in parole

semplici è in grado di “staccare” internamente i pin lasciandoli scollegati. Questa abilità è

indispensabile per il collegamento alle linee BUS, su cui scorrono dati provenienti anche da altri

integrati.

Diverso è il discorso per quello che riguarda la lettura dei dati inviati tramite porta parallela dal

computer ai circuiti. In questo caso disponiamo di linee dati a sufficienza per trasmettere tutti i bit

di cui abbiamo bisogno, quindi non c‟è bisogno di niente, a parte, come già detto, di far passare

prima i dati attraverso il 74LS244.

Pc

Il blocco Computer sta a rappresentare un PC contenente un programma da noi realizzato che legge

i dati inviati dai circuiti e che pilota il motore del pannello. Questo collegamento tra Computer e

circuiti è realizzato sfruttando la porta parallela. Il programma verrà esaminato in seguito, in questa

fase ci andremo a soffermare invece sul funzionamento della porta.

Come è possibile vedere dall‟immagine essa racchiude in sé ben 25 pin, ma non tutti sono

utilizzabili per il nostro scopo. Vado ora a riportare la tabella contenente i dati relativi al

funzionamento di tutti i pin.

N°pin I/O

Funzione

Indirizzo

Posizione

Descrizione

1

O

-STROBE

037A

-bit 0

Sincronizza il trasferimento

2

O

D0

0378

bit 0

Dato trasferimento (LSB)

3

O

D1

0378

bit 1

Dato da trasferire

4

O

D2

0378

bit 2

Dato da trasferire

5

O

D3

0378

bit 3

Dato da trasferire

6

O

D4

0378

bit 4

Dato da trasferire

7

O

D5

0378

bit 5

Dato da trasferire

8

O

D6

0378

bit 6

Dato da trasferire

9

O

D7

0378

bit 7

Dato da trasferire (MSB)

10

I

-ACK

0379

bit 6

Conferma ricezione

11

I

BUSY

0379

-bit 7

Stampante occupata

12

I

PE

0379

bit 5

Fine carta

13

I

SLCT

0379

bit 4

Stampante selezionata (ON_LINE)

14

O

-AUTOFD

037A

-bit 1

Avanzamento riga automatica

15

I

-ERROR

0379

bit 3

Errore hardware

16

O

-INIT

037A

bit 2

Inizializza la stampante

17

O

-SLCT IN

037A

-bit 3

Seleziona la stampante

18-25

GND

La porta parallela possiede dodici linee di OUTPUT a livello TTL, con latch (ovvero i dati che vi

vengono scritti vi rimangono finchè non avviene un„altra scrittura), e cinque linee di INPUT che

possono

essere

utilizzate

dal

programma

usando

le

operazioni

IN/OUT.

La porta parallela quindi può essere usata anche per l‟acquisizione di dati a velocità medio bassa:

diventa allora bidirezionale consentendo la trasmissione in parallelo di otto bit per volta, e anche la

loro ricezione. Un accorgimento utile per l'uso della porta parallela per operazioni di IN/OUT è

quello di disaccoppiare, utilizzando buffer e latch esterni, i dispositivi collegati alla porta, o

comunque di utilizzare delle resistenze sulle linee di uscita che limitino la corrente erogata ai valori

consentiti di 2.6 mA max. Nel nostro caso questa operazione è stata fatta (come già detto), con

l‟utilizzo di buffer esterni forniti dall‟integrato 74LS244.

FLOW CHART DEL PROGRAMMA

DI ACQUISIZIONE E GESTIONE

Inizio

Inizializzazione

Porta parallela

Ricerca posizione

ottimale

Vletta

=max

NO

SI

Acquisisci V ed I

Visualizza dati

Disegna grafico

Attendi 10 min

Fine

Adattatore di Livello

Il blocco Adattatore di Livello è necessario per far si che l‟uscita del computer sia in grado di

pilotare il motore. Infatti, i valori di tensione e corrente forniti dal computer non sono sufficienti per

far funzionare il motore.

Come risulta ben visibile dallo schema, il fulcro di questa parte sono i transistor. Grazie ad essi,

questo blocco riesce a portare il valore di tensione fornito dal 74LS244 (0-5V) al valore necessario

per pilotare il motore, ovvero 12V. Le tre linee provenienti dal PC sono state inserite inizialmente

per poter: trasmettere l‟onda quadra, trasmettere il verso di rotazione e il segnale di Stop.

Successivamente abbiamo eliminato il segnale di Stop, in quanto superfluo. Infatti per far fermare il

motore abbiamo notato che era sufficiente interrompere la trasmissione dell’onda quadra.

Motore

Il blocco del motore è costituito dalla scheda che gestisce il motore e dal motore stesso.

La scheda ci è stata fornita insieme al motore al momento dell‟acquisto, perciò non sono in grado di

fornire informazioni dettagliate sulla stessa in quanto non disponiamo né di documentazione

adeguata, né tantomeno dello schema elettrico della scheda.Comunque il lavoro svolto dalla scheda

è quello di far funzionare il motore passo-passo avendo in ingresso un segnale ad onda quadra. Un

altro collegamento della scheda permette di decidere il verso di rotazione del motore. La frequenza

dell‟onda quadra che forniamo alla scheda determina la velocità di rotazione del motore.

Nonostante il computer non ci permetta di generare onde quadre ad elevate frequenze, esso è più

che sufficiente, in quanto in questa applicazione preferiamo avere una minore velocità ma con una

maggiore precisione.Sotto è riportata una foto della scheda del Motore.

I motori passo-passo, anche chiamati step o stepper, sono considerati la scelta ideale per tutte

quelle applicazioni che richiedono precisione nello spostamento angolare e nella velocità di

rotazione.

PRINCIPIO DI FUNZIONAMENTO DEI MOTORI PASSO PASSO

I motori passo-passo sono motori che, a differenza di tutti gli altri, hanno come scopo quello di

mantenere fermo l'albero in una posizione di equilibrio: se alimentati si limitano infatti a bloccarsi

in una ben precisa posizione angolare.

Solo indirettamente è possibile ottenerne la rotazione. Occorre infatti inviare al motore una serie di

impulsi di corrente, secondo un'opportuna sequenza, in modo tale da far spostare, per scatti

successivi, la posizione di equilibrio in cui viene bloccato l„albero.

È così possibile ottenere una rotazione dell'albero nella posizione e alla velocità voluta

semplicemente contando gli impulsi ed impostando la loro frequenza, visto che le posizioni di

equilibrio dell'albero sono determinate meccanicamente con estrema precisione.

LA COSTRUZIONE ELETTROMECCANICA

I motori passo-passo si dividono in tre gruppi: a magnete permanente, a riluttanza variabile e ibridi.

Questi ultimi sono i migliori, e rappresentano la quasi totalità di quelli oggi reperibili.

Un motore ibrido (come d‟altronde tutti i motori) è costituito da un rotore e da uno statore. Nella

fotografia sotto è riportato un motore passo passo in cui è ben visibile la struttura interna.

Il rotore appare come una coppia di ruote dentate affiancate e solidali all'albero (i "denti" vengono

anche chiamati coppette) costituite da un nucleo magnetico (le due ruote sono permanentemente

magnetizzate, una come NORD, l'altra come SUD) e le coppette in materiale ferromagnetico.Tra le

due ruote c‟è uno sfasamento esattamente pari ad 1/2 del passo dei denti, quindi alla posizione di un

dente su una delle due ruote corrisponde una valle sull'altra. Nel rotore non sono presenti fili

elettrici e quindi manca completamente ogni connessione elettrica tra la parte in movimento e quella

fissa. Di solito il rotore è montato su cuscinetti a sfera, anch‟essi ben visibili nella fotografia.

Lo statore appare come il classico insieme di avvolgimenti ed il circuito magnetico è costituito da

quattro o, più frequentemente, otto "espansioni polari" (nella fotografia ce ne sono otto). All'interno

dello statore sono presenti piccoli denti che si affacciano esattamente a quelli del rotore. O meglio,

sono esattamente affacciati al rotore solo il gruppo di denti appartenenti ad una espansione polare e

a quella opposta; le altre coppie sono sfalsate rispettivamente di 1/4, 1/2 e 3/4 del passo dei denti.

Intorno ai poli magnetici dello statore ci sono gli avvolgimenti che, opportunamente percorsi da

corrente, generano il campo magnetico che blocca il motore e, se opportunamente sfruttato, provoca

la rotazione dell„albero..

Il numero di posizioni di equilibrio presenti in una rotazione completa dell'albero è in genere

indicato come passi per giro e dipende dal numero dei denti del rotore e dai poli dello statore.

La foto sopra riprende il motore passo passo che abbiamo utilizzato con le ruote dentate che vi

abbiamo aggiunto per migliorarne il funzionamento. Queste ruote diminuiscono la velocità di

rotazione, ma diminuiscono anche la resistenza opposta al movimento di rotazione del motore.

Circuito di Alimentazione

Il circuito di Alimentazione serve per fornire al circuito le tensioni di cui ha bisogno per poter

funzionare. Ovviamente anche questo circuito ha bisogno di un‟alimentazione (di 12V) per poter

funzionare.

Come ben visibile il circuito presenta tre uscite, rispettivamente a +5V, 0V e -5V.

Analisi dei Circuiti Realizzati

Come già detto, per semplificare i circuiti e le varie connessioni abbiamo riunito alcuni blocchi tra

di loro in fase di realizzazione, cosi che alla fine abbiamo realizzato 3 schede, che sono:

Scheda di Alimentazione

Scheda di Trasmissione Dati

Scheda di Rilevazione e Adattamento Dati

A queste ovviamente va aggiunta la scheda che gestisce il motore, che ci è stata data già fatta

quando abbiamo acquistato il motore e di cui abbiamo già parlato precedentemente.SCHEDA

ALIMENTAZIONE

+12V

+12V

U2 7805/TO220

+12V

1

3

Power Supply

CV

3

C4

J1

5

DSCHG

TRG

THR

C5

1

2

3

4

C1

U1

D1

U3 7905/TO220

D2

2

VIN

VOUT

DIODE

J3

J4

DIODE

C6

C2

1

2

3

2

6

7

OUT

+5 GND -5 +15

VCC

RST

R2

R1

VOUT

8

4

NE555

VIN

C7

3

4

1

2

C3

DC/DC CONVERTER

+12V

Disegnare lo schema elettrico con Orcad Capture

Uno dei programmi che permette di fare ciò è OrCad Capture; L'uso del pacchetto Capture è

piuttosto intuitivo se si utilizzano solo gli strumenti di base.

Iniziare un disegno da zero

Cliccando sul menu File > New > Project della schermata iniziale di Capture è possibile iniziare un

nuovo progetto.. Il file .opj che viene creato conterrà tutte le informazioni sul disegno in forma

gerarchica. In questa fase sono anche richieste le librerie dei componenti da utilizzare, anche se è

sempre possibile aggiungerne altre in un secondo momento. Lo schema vero e proprio (che verrà

salvato in un file separato) è creato in modo analogo, dopo aver creato il progetto (cliccare sul menu

File > New > CaptureDesign).Per i collegamenti elettrici è necessario usare lo strumento Place >

.Un errore spesso commesso è quello di dimenticare i connettori verso l'esterno, tipicamente le

alimentazioni. Ovviamente nello schema ciò non ha importanza ma nel momento in cui si realizza il

PCB diventa un aspetto essenziale .Al momento di salvare il file contenente lo schema (.dsn)

ricordarsi di specificare la directory.

I tools

Prima di proseguire occorre assegnare il PartReference di ciascun componente, cioè la numerazione

progressiva di ciascun componente (per esempio R1, R2, R3…). È possibile procedere

manualmente, sostituendo il carattere presente di default nel PartReference con un numero

progressivo ma consiglio caldamente l'utilizzo del comando Tools > UpdatePartReference

.Questo comando permette anche di numerare correttamente i pin nel caso in cui un singolo

integrato contenga più componenti dello stesso tipo, quali amplificatori operazionali quadrupli o

porte logiche. Eventuali diverse assegnazioni possono essere fatte manualmente prima di creare il

PCB oppure dopo, in fase di sbroglio per facilitare le connessioni. Un secondo tool molto utile è

Tools > DesignRulesCheck che permette di verificare l'esistenza di errori formali (pin o fili non

collegati, cortocircuiti, componenti duplicati...). Quando è richiesto quali errori verificare, vi

consiglio di selezionare tutte le caselle

La generazione della netlist

Per generare la netlist (cioè l'insieme dei collegamenti necessari per la creazione del circuito

stampato) è necessario selezionare il comando Tools > CreateNetList.Occorre scegliere la cartella

Layout (il file generato ha estensione .mnl) ed evidenziare le opzioni RunEcoToLayout (serve per

segnalare a Layout eventuali modifiche allo schema affinché ricarichi automaticamente la netlist) Il

file viene generato nella directory in cui si trova il disegno.Consultando la finestra dei messaggi

(sempre aperta all'avvio di Capture) si dovrebbe leggere una frase del tipo Processing complete with

no errors - DSN2MNL returned PASS: eventuali messaggi di errore indicano la non creazione del

file .mnl e quindi l'impossibilità di proseguire. Il principale motivo di fallimento del comando

deriva dalla presenza di reference non risolti (R? per esempio), da errori nella connessione, da pin

non collegati, dalla presenza di componenti duplicati.

Il caricamento della netlist

Avviato Orcad Layout appare una finestra completamente vuota ed una serie di menu ed icone che

permettono di lanciare i vari applicativi che costituiscono OrCad Layout. Per iniziare un nuovo

disegno occorre, evidentemente, cliccare su File > New. Sono necessari due file:

il file di tecnologia (.tch): esso contiene informazioni relative alla tecnologia costruttiva del

circuito stampato quali il numero ed il tipo di layer da utilizzare, la dimensioni delle piste e

delle piazzole, gli isolamenti minimi richiesti. Per le applicazioni a singola faccia la scelta

migliore è l'uso del file Jump6238. Esistono anche file per montaggio superficiale

(contengono il suffisso SMD). I settaggi predefiniti possono comunque essere modificati

successivamente.

il file con la netlist, creato da OrCad Capture (.mnl) o con altri programmi compatibili.

Viene quindi richiesto il nome del file .max che dovrà contenere il circuito stampato. Una ulteriore

tipologia di file che viene utilizzata è quella che contiene i footprint cioè la descrizione meccanica

dei vari tipi di componenti. La quantità di tali file che viene fornita con Layout. Infine la maggior

parte delle librerie sono poco adatte alla produzione di circuiti fatti in casa che, necessariamente,

sono costruiti con una scarsa precisione. A questo punto inizia l'operazione che, soprattutto le prime

volte, è senz'altro la più lunga e la fonte di errori: la fusione tra le informazioni contenute nei tre file

citati. Per ciascun tipo di componente viene richiesto quale footprint deve essere utilizzato, con una

finestra simile a quella riportata

In genere è utilizzato il primo pulsante link existing footprint to component per scegliere a quale

footprint legare quel particolare componente. Occorre quindi scegliere la libreria tra quelle

visualizzate e quindi scegliere il footprint tra quelli contenuti nella libreria.Purtroppo l'enorme

quantità di librerie presenti rende poco immediata la scelta. La scelta del footprint può essere

cambiata successivamente senza problemi insormontabili ma deve essere comunque fatta in questo

momento, pena il mancato completamento dell'operazione e l'impossibilità di proseguire. Se

annullate questa operazione, la cosa più semplice da fare è ripartire dall'inizio e sovrascrivere

l'eventuale file creato. Finita questa operazione appare sullo schermo un'immagine che rappresenta

tutti i componenti uniti da segmenti rettilinei che rappresentano le connessioni che dovranno essere

effettuate L'immagine è riferita allo schema di esempio, dopo la disposizione manuale dei

componenti, fatta semplicemente trascinando con il mouse i componenti nella posizione desiderata.

La definizione delle dimensioni

A questo punto possiamo caricare il file di strategie (File > Load_strategy): questo file contiene

informazioni necessarie ai tool di sbroglio automatico e semiautomatico per scegliere le "regole" da

usare. Molti parametri andranno modificati manualmente in funzione del singolo stampato ma una

corretta strategia è un buon punto di partenza. Per circuiti monofaccia da fare in casa la scelta

migliore è Jumper_v.sf oppure Jumper_h.sf (a seconda se si vogliono preferibilmente ponticelli

verticali oppure orizzontali). Per circuiti a due facce, la scelta migliore è 2_thr_x.sf.Prima di iniziare

a disporre i componenti è obbligatorio definire le dimensioni dello stampato. Per fare ciò occorre:

selezionare l'icona Obstacle_tool

cliccare con il tasto destro del mouse sul disegno e selezionare Insert

cliccare nuovamente con il tasto destro del mouse (il menù che si apre cambia) e selezionare

Modify. Questa operazione è inutile se si è appena creato un ostacolo dello stesso tipo

scegliere le seguenti opzioni: Board_outline, Width=50 (anche un altro valore potrebbe

essere adeguato) e Global_layer

iniziare a disegnare il bordo della scheda (deve essere necessariamente una sola linee chiusa,

di forma qualunque)

premere ESC per terminare

Le dimensioni ed il numero di lati della scheda sono modificabili in qualunque momento,

semplicemente cliccando sul bordo e trascinandolo dove serve.Occorre quindi definire le

dimensioni delle piste. Per fare ciò è necessario selezionare lo strumento Spreadsheet > Nets.

Appare una sorta di foglio elettronico con elencati tutti i collegamenti; se in Capture si era dato un

nome ad un collegamento (ad esempio GND_POWER o VCC) questo appare, La dimensione delle

piste è predefinita ma potrebbe essere opportuno impostarla per esempio a 15 o 20 mils (e magari

50 per la massa e 35 per le alimentazioni

Gli spreadsheet

Nel precedente paragrafo si sono già introdotti due spreadsheet (quello per la definizione degli

isolamenti e quello per la definizione delle dimensioni delle piste) ma come è possibile vedere

osservando i menù ne esistono molti altri. Questi strumenti permettono di avere sotto controllo tutti

i parametri del disegno, sono inizializzati caricando file di tecnologie o strategie e possono essere

modificati manualmente. Un controllo frequente delle informazioni presenti in questi fogli permette

di trovare e risolvere numerosi problemi apparentemente senza soluzione

Il posizionamento dei componenti

I componenti vanno disposti sullo stampato manualmente, I componenti possono essere ruotati e

spostati a piacimento evitando ovviamente di uscire da bordi e reciproche sovrapposizioni.

In questa fase possiamo introdurre due strumenti di verifica automatica:

il DRC è l'icona che permette una monitoraggio continuo del lavoro svolto e

l'individuazione immediata di eventuali errori quali un componente posto al di fuori della

scheda o isolamenti non rispettati. Per attivarlo occorre cliccare sull'icona corrispondente,

che rimane evidenziata dal colore rosso. In genere è opportuno attivare questa opzione solo

quando la disposizione dei componenti è semi-definitiva in quanto causa troppi messaggi di

errore quando la scheda è ancora lontana dall'aspetto definitivo. Una volta attivato il DRC

esistono poche occasioni in cui è opportuno disattivarlo.

Il secondo comando (Auto > Board_space_check) effettua un controllo complessivo sulla

scheda. È opportuno usare ogni tanto questo comando in quanto al DRC a volte sfugge

qualcosa e prima ce ne si accorge meglio è.

Prima di attivare l'autopiazzamento (Auto > Batch_place), ricordatevi comunque di disporre

manualmente i connettori ed eventuali altri componenti delicati da questo punto di vista e di

bloccarli nella posizione scelta

Sbrogliare un circuito stampato

Sono disponibili, cliccando sulle tre icone corrispondenti, tre livelli di sbroglio manuale assistito dal

software. Usando questi strumenti il programma verifica il rispetto delle regole di progetto (deve

essere attivato il DRC) e, a diversi livelli, fornisce il supporto alla scelta del percorso migliore.

Manual_route è lo strumento meno assistito e per questo utile sono nei casi più complessi

(per esempio per creare una pista a zigzag). Il programma si limita ad impedire la violazione

delle regole (per esempio incrocio con altre piste già presenti) e a segnalare con una linea

retta il punto di arrivo. Per attivare questo metodo occorre cliccare sull'icona relativa e

quindi sulla pista che si vuole sbrogliare. Un piccolo aiuto lo si ottiene con un doppio click

quando la conclusione del percorso è "ovvia". Da notare che, se si vuole rendere non più

modificabile una pista creata manualmente è necessario bloccarla (click con il tasto destro

del mouse e quindi Lock).

Manual_route_with_shove è simile al precedente con in più la possibilità di spostare

eventuali piste (o anche componenti se è attivata l'opzione Option > Grid >

Shove_components). Questo metodo è abbastanza potente per realizzare piste dal percorso

predefinito in una zona in cui già esistono piste precedentemente tracciate, da spostare

leggermente per far posto a quelle nuove.

Auto_path è, tra quelli manuali, quello che lascia il maggior controllo al programma. In

molti casi non troppo complessi è sufficiente fare un doppio click su una connessione del

ratnest per vedere la pista completarsi da sola, spostando eventuali tacce già presenti ed

inserendo ponticelli se necessario. In genere è però una scelta migliore quella di

"accompagnare" lo sviluppo della pista lungo il percorso che si ritiene migliore. Da notare

che, fin tanto che la pista non è definita, viene tratteggiata quella che il programma giudica

la scelta migliore.

Usando ciascuno dei tre metodi precedenti è possibile introdurre via (cioè fori metallizzati tra due

layer oppure fori per l'inserimento di jumper o "ponticelli" ). Per fare ciò è sufficiente premere il

tasto V oppure premere il tasto 1 per passare sul Layer_top o 2 per passare sul Layer_Bot. Le via

sono introdotte automaticamente usando Auto_Path, se serve ma a volte anche quando è inutile. In

genere le dimensioni delle piazzole per le via sono un po' piccole di quanto necessario ma possono

essere modificate usando spreadsheet > padstack.

REALIZZAZIONE PRATICA

Innanzitutto si parte dallo stampare

il master ,del top e del bottom ,del

circuito stampato realizzato con

layout, su un fogli particolare

chiamato PNP PRESS N PEEL. Il

processo di realizzazione di un

circuito stampato col metodo "PnP"

(PRESS n PEEL) utilizza una

pellicola trasparente rivestita di una

sostanza blu, la quale permette di

trasferire sulla superficie ramata di

una piastra, le piste del circuito stampato precedentemente impresse sul lato sensibile della pellicola

mediante una fotocopiatrice o una stampante laser o come nel nostro caso un ferro da stiro. Senza

altri passaggi, si passa all'incisione. In pratica, basta fare una fotocopia del master sulla superficie

sensibile di questa pellicola, oppure stamparvi la traccia con una stampante laser; occorre poi

appoggiare la parte stampata sul rame della basetta e passare per qualche minuto un ferro da stiro

sulla superficie lucida. Prima di trasferire questa pellicola sulla basetta di ramè è necessario

sottoporla ad un trattamento di pulizia con l‟ausilio di particolari sostanze come soda caustica.

Adesso si può procedere ad impressionare la pellicola

sulla

basetta.

Per

ottenere

un

buon

impressiona mento è necessario fissare il PNP in quattro

punti. Per ottenere un buon impressiona mento è

necessario ripetere l‟operazione di trasferimento della

pellicola almeno due volte. Successivamente dopo aver

atteso il tempo necessario il tempo necessario per far

raffreddare la basetta si procede con la rimozione del

fotoresist in eccesso. Ricordo che l‟operazione di

impressiona mento deve essere effettuata per entrambi i lati della basetta ( TOP e BOTTOM) in

quanto nella fase di progetto abbiamo scelto la tecnologia default tecnology ossia la realizzazione a

due strati. In questo momento si controlla che il trasferimento si avvenuto con successo e in caso

contrario se fosse presente qualche imperfezione questa verrebbe subito eliminata con l‟ausilio di

un‟apposita penna.

Adesso si procede con l‟attacco chimico ossia si

immerge la basetta di rame dentro il percloruro

ferrico e con l‟ausilio di una pistola termica si

riscalda la sostanza per rendere più efficace e

veloce l‟incisione. Dopo ciò si estrae la scheda che

prende il nome di PCB ultimato. Adesso si può

procedere con la saldatura dei componenti sulla

scheda.

1K

R11

R10

20K

10K

C2

10nF

10nF

VCC

C1

R

AD590/TO

CAN

3

R3 10K

VRES19

R21

- VCC

TO92/100

R

U9

33,5K

R22

R

R19

VCC

CARICO

1

2

3

J8

1

R7

2

-V

+V

1

2

6

2

4

8

5

7

2

3

3

VCC

-

+

-

+

NE555

THR

TRG

RST

VCC

CV

3

J3

2

U11A

VCC

74LS04

VCC

TP

A/D_3

11

6

10

12

16

26

27

28

1

2

3

4

5

U8

3

3

U3

OE

EOC

D0

D1

D2

D3

D4

D5

D6

D7

4

U11B

3

9

J7

CON8

6

U11C

- VCC

C5

CAP

74LS04

C4

C3 CAP

VCC

22

25

24

23

9

7

17

14

15

8

18

19

20

21

+12v

ALE

74LS04

1

VCC

START

A0

A1

ADC0808 A2

CLK

REF+

REF-

IN0

IN1

IN2

IN3

IN4

IN5

IN6

IN7

741 DIP.100/14/W.300/L.700

6

U10

OUT

R24

- VCC

1

DSCHG

2

3

VCC

6

6

U1

µA741

62,7K

- VCC

R18

1

R23

R

R20

3

2

µA741

U2

10K

U11D

G

A/B

1A

2A

3A

4A

1B

2B

3B

4B

CAP

74LS04

15

1

2

5

11

14

3

6

10

13

U5

8

5

74LS157

4Y

3Y

2Y

1Y

J4

2

1

U11E

74LS04

R12

100K

R13

100K

R14

100K

OUTPUT_1-14

12

9

7

4

10

11

- VCC

4

5

7

1

7

1

4

5

7

1

1

+

4

5

19

1

18

16

14

12

9

7

5

3

1

19

2

4

6

8

9

7

15

17

Y1

Y2

Y3

Y4

A5

A6

Y7

Y8

2OE

1OE

Y1

Y2

Y3

Y4

Y5

Y6

Y7

Y8

A1

A2

A3

A4

A5

A6

A7

A8

74AHC244 U7

1OE

2OE

A1

A2

A3

A4

Y5

Y6

A7

A8

U6 74LS244

2

4

6

8

11

13

15

17

18

16

14

12

11

13

5

3

9.1K

B

R16

B

9.1K

9.1K

B

+12v

R17

+12v

R15

+12v

J6

J5

Q3

NPN

Q2

NPN

Q1

NPN

J2

1

2

3

MOTOR_STEP

PARALLELA 2-9

1

2

3

4

5

6

7

8

1

2

3

4

5

6

7

PARALLELA 1-14-11-13

C

E

C

E

C

E

R8

8

7

6

5

4

3

2

1

IN A/D

OUT 1-14

OUT 2-9

-

BOTTOM LAYER

TOP LAYER

AST LAYER