www.ilb2b.it

In caso di mancato recapito inviare al CMP/CPO di Roserio- Milano per la restituzione al mittente previo pagamento resi - ISSN:0392/8829

AO

Rassegna I/O distribuito

Panorama Industria meccanica

357 Settembre 2012 Anno 29 7 4.50

Speciale

Soluzioni

e applicazioni

di robotica

Inserto Soluzioni

Software per l’industria

AO

Meccatronica:

nuovo orizzonte

di Beckhoff

COPERTINA

BECKHOFF AUTOMATION COPERTINA BECKHOFF AUTOM

Beckhoff presenta XTS – eXtended Transport System, un sistema

di trasporto a carrelli indipendenti in grado di cambiare il modo

di concepire il motion control

2

risparmiare non solo sull’hardware di fornitura, ma anche

sulle costose infrastrutture delle macchine destinate alla

produzione. Anche nel caso di sfruttamento della velocità

fino a 4 m/s viene mantenuta la massima precisione di posizionamento.

Tutti i componenti XTS vengono sviluppati e prodotti da

Beckhoff in Germania. Insieme al software di automazione

TwinCAT e al motion control basato su PC Beckhoff, XTS

offre una soluzione di azionamento completa e integrata.

Il nuovo principio di motore lineare

Le possibilità d’impiego per XTS non conoscono limiti: i carrelli possono accelerare, frenare, posizionarsi e sincronizzarsi, assumere posizioni assolute e relative l’uno rispetto

all’altro, raggrupparsi e accumularsi, creare forze di bloccaggio contemporaneamente al loro movimento, percorrere

curve con la stessa velocità nei tratti rettilinei, possono recuperare energia grazie alla frenatura con recupero e sfruttare

sia le tratte di andata sia quelle di ritorno per trasportare

pezzi. E tutto ciò con una regolazione precisa della posizione, senza oscillazioni, senza gioco, senza affaticamento

e stress dei materiali, pressoché senza usura e senza costosi

interventi di manutenzione.

Con questo nuovo concetto di motore lineare si aprono

orizzonti totalmente nuovi nel motion control: caratteristiche del motore lineare su un percorso senza fine; numero

infinito di carrelli su un tratto comune; struttura modulare,

semplice adattamento all’applicazione; ingombri ridotti e

basso consumo energetico; semplice attuazione di compiti

di trasporto complessi; sorprendente semplicità di progettazione e montaggio.

Componenti del sistema XTS

Il sistema XTS può essere configurato in modo semplice e

SETTEMBRE 2012 Automazione Oggi 357

Iniziativa realizzata in collaborazione con la direzione marketing

I

l nuovo sistema di movimentazione XTS (eXtended

Transport System) di Beckhoff offre libertà senza precedenti nella costruzione di nuove macchine, combina i vantaggi degli usuali sistemi rotativi con quelli

degli azionamenti lineari e rappresenta un sistema di

azionamento che estende il principio del motore lineare attuale: XTS è il motore lineare che corre su un anello chiuso

su se stesso. Il motore, insieme all’elettronica di potenza e

al sensore di movimento, è completamente integrato in un

modulo. Questa è la vera rivoluzione combinata con l’intelligenza del software di gestione del movimento. Uno o

più ‘carrelli’ privi di collegamenti si muovono su una configurazione di percorso pressoché libera e flessibile in modo

altamente dinamico, fino a una velocità di 4 m/s. Con una

forma costruttiva compatta, XTS rivoluziona il motion control e apre la strada a concetti di macchina completamente

innovativi e in grado di ridurre gli ingombri della soluzione.

XTS è un sistema meccatronico composto da alcuni componenti estremamente compatti che contengono tutte le

funzioni necessarie per il funzionamento: un motore lineare modulare completamente integrato con la propria elettronica di potenza e il sensore di movimento in un unico

componente; uno o più carrelli come elementi mobili; un sistema di guide meccanico; un PC industriale con il software

di controllo TwinCAT.

Le geometrie, le lunghezze e i raggi desiderati del sistema di

trasporto variano in funzione del numero e della selezione

dei componenti. È possibile fare a meno di complessi e costosi cablaggi e di catene portacavi. Inoltre il sistema di misurazione della posizione è già integrato.

XTS consente di sfruttare al massimo le volumetrie delle

macchine, poiché in tutta la sua corsa (curve comprese), utilizzabile in entrambi i sensi di marcia, può essere sfruttato

per il trasporto attivo di materiale. In questo modo si può

MATION COPERTINA BECKHOFF AUTOMATION COPERTINA BECKHOFF AUTOMATION COPERT

modulare: i moduli dei motori costituiscono un’unità singola con i carrelli e le guide, contengono le bobine elettromagnetiche e tutti gli altri componenti attivi e necessari per

il funzionamento del sistema.

Modulo motore XTS

Il motore lineare, pienamente integrato con elettronica

di potenza e sensore di movimento, rappresenta un’unità

meccatronica, contenendo le bobine elettromagnetiche

con tutti i componenti attivi necessari al proprio funzionamento e al sistema, rende necessari in aggiunta solo

l’alimentazione di tensione e un collegamento Ethercat.

È possibile fare a meno di un quadro elettrico. Il modulo

motore infatti non contiene parti mobili e pertanto non è

soggetto a usura.

La disposizione delle bobine e la struttura meccanica sono

predisposte per la messa in funzione immediata, in quanto

l’elettronica di potenza è ottimizzata secondo esigenza, e

la parametrizzazione del sistema non è necessaria. Grazie

all’integrazione del sensore di posizione-movimento risulta

superfluo un ulteriore montaggio, nonché la taratura di un

carrelli consentendo che le elevate forze di attrazione dei

magneti si annullino a vicenda. Pertanto sul supporto meccanico si scaricano solo ridotte forze risultanti.

Guida XTS

Il sistema di guide è ampliabile a piacere con tratti rettilinei e curve. Le geometrie, le lunghezze e i raggi desiderati

vengono determinati dal numero e dalla tipologia dei componenti scelti. In combinazione con la superficie di scorrimento dei rulli del carrello, risultano buone le caratteristiche

di scorrimento e la conseguente riduzione di usura fa sì che

la lubrificazione del sistema in applicazioni standard non sia

necessaria. Il sistema di guide è ottimizzato per il montaggio

diretto sul modulo motore con tolleranze di fabbricazione

e rulli pretensionati che assicurano un’assoluta assenza di

gioco. Le guide, prive di bordi e di lunghezze fino a 6 metri,

sono disponibili con accoppiamenti che assicurano un montaggio estremamente preciso.

Carrello XTS

Il carrello contiene piastre magnetiche che, insieme alle bo-

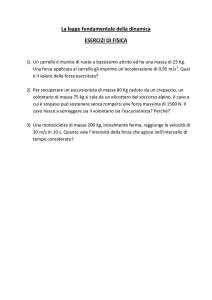

Il sistema di trasporto lineare XTS consente il trasporto individuale del prodotto con un flusso continuo di materiali. Grazie

al ridotto volume costruttivo è possibile aumentare l’efficienza e ridurre notevolmente le dimensioni di una macchina.

eventuale encoder, mentre le tolleranze vengono compensate automaticamente. L’XTS utilizza un motore lineare a

doppio traferro.

La disposizione dei magneti avviene in maniera contrapposta su entrambi i lati tramite un apposito montaggio sui

bine del modulo motore, creano forza elettromotrice regolata. Il carrello assorbe le forze di attrazione dei magneti di

entrambi i lati e li compensa quasi completamente rispetto

alla meccanica di guida. In questo modo i rulli del carrello

possono scorrere, con poco attrito e relativa usura, a una

SETTEMBRE 2012 Automazione Oggi 357

3

AO

COPERTINA

BECKHOFF AUTOMATION COPERTINA BECKHOFF AUTOM

velocità elevata nella guida. I rulli sono dotati di una superficie di scorrimento in materiale plastico particolarmente

resistente, per cui le perdite per attrito sono ridotte. Il precarico dei rulli annulla il gioco e, nel contempo, è concepito

anch’esso per non causare usura eccessiva. La durata dei

rulli dipende dal carico utile. Una ‘pinna’ del trasduttore,

meccanicamente rigida e robusta, trasmette il segnale di

posizione al modulo motore.

Il carrello è un elemento puramente passivo; non sono pre-

Libera mobilità di uno o più carrelli

senti contatti striscianti o cavi in movimento. Con un peso

inferiore ai 350 g, il carrello è particolarmente leggero e la

sua lunghezza ridotta consente una distanza fra i prodotti

trasportati fino a 50 mm. La geometria delle guide permette

anche movimenti in curva con dinamica e velocità massima.

Per come è accoppiato, non si verifica alcuno sviluppo di

calore né sulla superficie del carrello né al suo interno.

Benefici: vantaggi plurimi grazie a XTS

Configurazione su misura - XTS si adatta in modo

preciso alle esigenze richieste: il numero non predefinito di

carrelli, il percorso modulare, la controllabilità individuale

di ogni singolo carrello e la facile integrazione in macchine

e impianti esistenti garantiscono una soluzione facile da

implementare, tramite la quale si ottimizza l’efficienza di

produzione.

Maggiore velocità di produzione - Senza vibrazioni e con un’inalterata precisione di posizionamento, con

XTS si raggiungono fino a 4 m/s. Sincronizzazione, arresto e

ripartenze possono essere effettuate su qualsiasi posizione

lungo l’intero percorso di movimento. Inoltre, la reattività è

sensibile: profili di accelerazione senza vibrazioni e pendo-

4

lamenti consentono addirittura il trasporto di liquidi in contenitori aperti. Anche quando sulle stazioni di lavorazione è

necessario un arresto e una ripartenza, il flusso di prodotti

rimane inalterato.

Compatto - Con XTS è possibile sfruttare in modo ottimale il volume delle macchine, poiché il percorso di andata

e di ritorno, nonché le curve, possono essere utilizzate per

il trasporto attivo di materiale. In questo modo si risparmia

non solo sull’hardware,

ma anche sulle costose

infrastrutture delle macchine destinate alla produzione. L’elettronica

di potenza, il sensore di

movimento, l’elemento

primario del motore e

le superfici di fissaggio

sono integrate in un

unico componente. Pertanto sono soddisfatti

tutti i presupposti per la

realizzazione di una costruzione di macchine

compatte ed economiche.

Meno usura, meno

manutenzione - L’impiego di XTS assicura una

minore usura meccanica,

poiché meccanicamente

deve essere supportato

solo il carrello. Riduttore,

cinghie, nastri, pulegge di rinvio e bloccaggi non sono più

necessari. Grazie all’elevata qualità di posizionamento, non

è indispensabile compensare le imprecisioni delle soluzioni

di trasporto usuali: l’allungamento della catena in caso di

carico e usura, il tensionamento successivo della cinghia

dentata o il gioco meccanico in caso di cambi di carico si

possono dimenticare. Oltre al carico utile trasportato viene

movimentata solo la massa ridotta del carrello (< 350 g).

Adattamento al formato rapido e flessibile Soprattutto nell’industria dell’imballaggio un adattamento

flessibile rispetto al formato del materiale movimentato rappresenta un grande vantaggio: nel caso di un cambio di prodotto oppure, ad esempio, di una modifica della quantità

di riempimento è eseguibile un cambiamento del formato

senza arrestare la produzione.

Le modifiche vengono realizzate cambiando i parametri

previsti nel software; allo stesso tempo i valori empirici

possono essere salvati come set di parametri ed essere richiamati in qualsiasi momento. I parametri sono sostituibili

tra applicazioni equivalenti. In molti casi infatti non sono

più necessarie lunghe regolazioni meccaniche in occasione

della messa in funzione.

SETTEMBRE 2012 Automazione Oggi 357

MATION COPERTINA BECKHOFF AUTOMATION COPERTINA BECKHOFF AUTOMATION COPERT

Coppie di spunto ed elevata accelerazione - La

rapida elaborazione dei segnali e la grande larghezza di

banda possibile con Ethercat, veloce bus Ethernet in tempo

reale, consentono le migliori caratteristiche dinamiche.

Insieme alle elevate forze di picco possibili l’applicazione

può contare su un’elevata accelerazione. Un monitoraggio

della differenza di posizionamento evita danneggiamenti al

prodotto nel caso di guasti meccanici; inoltre la limitazione

della forza e la riduzione delle vibrazioni consentono di gestire il prodotto sempre in modo ottimale nelle varie fasi di

produzione. I parametri possono ad esempio essere adattati

durante la corsa, in funzione del livello di riempimento.

Massa minore, maggiore sicurezza - Masse minori

producono un minore potenziale di problematiche. Contrariamente a quanto avviene nel sistema XTS, nei sistemi

convenzionali è necessario mantenere in movimento un

manipolazione di prodotti come sollevamento, chiusura, rotazione, avvitamento della chiusura.

Un flusso irregolare e casuale di pezzi viene singolarizzato

per essere convogliato alla stazione di lavorazione successiva mantenendo una distanza e una velocità controllate.

I prodotti vengono prelevati e trasportati da una stazione

di lavorazione alla successiva e se i percorsi tra le stazioni

sono liberi verranno attraversati ad alta velocità, altrimenti i

prodotti si muoveranno verso la stazione intermedia. Su stazioni di lavorazione lente i prodotti possono essere lavorati

parallelamente e in gruppi, mentre le stazioni rapide lavorano ogni volta un solo prodotto. Il percorso di ritorno può

sempre essere sfruttato in modo attivo e ad alta velocità.

Funzioni base di XTS

Il sistema XTS comprende una nuova classe di funzioni che

consentono di risolvere compiti di trasporto e di posizio-

Traslazione sincrona di un gruppo

trasportatore a catena tramite un azionamento centrale. Di

conseguenza, la forza complessiva è tanto grande quanto la

somma delle forze singole necessarie sull’intera lunghezza.

Ne consegue che la forza complessiva può agire su un punto

quando si verifica un errore o un guasto meccanico oppure

si deve poi intervenire manualmente nel processo. Con XTS

questo rischio viene notevolmente minimizzato e aumenta

l’affidabilità perché, nella maggior parte dei casi, agisce solo

la forza parametrizzata di un carrello. Così, in caso di collisione con un ostacolo, agisce solo la massa di un carrello

con il suo carico utile.

Campi di applicazione XTS - XTS è utilizzabile in modo

versatile nei più svariati settori. È studiato appositamente

per il trasporto di materiale ad alta velocità: spostamento

di prodotti, adeguamento della distanza tra prodotti, riduzione o aumento della velocità dei prodotti; bloccaggio e

movimento di prodotti; trasporto ed estrazione di prodotti;

namento particolarmente flessibili con un investimento ridotto.

Libera mobilità di un carrello - Il carrello può essere mosso liberamente lungo l’intero percorso, vale a dire

che può frenare, accelerare, posizionare, nonché esercitare

una forza costante sia a riposo sia durante il movimento.

Come ogni motore lineare, il carrello può sincronizzarsi con

altri movimenti, ma senza cavi sulla slitta in movimento,

consentendo così la massima flessibilità possibile. In caso

di disposizione in un percorso ad anello, i carrelli possono

spostarsi all’infinito e seguire il flusso di prodotti, senza utilizzare, in questo caso, movimenti di ritorno.

Libera mobilità di più carrelli - Tutti i carrelli possono essere mossi indipendentemente l’uno dall’altro ed

essere collocati su posizioni assolute lungo l’intero tragitto.

Inoltre, possono essere spostati relativamente ad altri car-

SETTEMBRE 2012 Automazione Oggi 357

5

AO

COPERTINA

BECKHOFF AUTOMATION COPERTINA BECKHOFF AUTOM

relli, evitando così qualsiasi collisione con il loro carrello

adiacente. I carrelli possono raggrupparsi automaticamente

ed essere utilizzati con una funzione di buffer intermedio,

flessibile e in movimento con una dinamica molto elevata,

verso una destinazione anch’essa in movimento.

Traslazione sincrona con movimento a gruppo

- Durante il movimento è possibile formare gruppi che si

arrestano contemporaneamente o che passano lungo le stazioni di lavorazione con un profilo di velocità predefinito.

Questa formazione viene supportata a piacere sull’intero

percorso e la grandezza del rispettivo gruppo (quantità e

distanza) adattata in modo dinamico.

Forza costante - Un carrello segue gli altri ‘compagni di

viaggio’ con una forza definita: può creare una ‘forza di bloc-

caggio’ fra due carrelli e, contemporaneamente, seguire un

movimento, ad esempio per tenere bloccato un prodotto.

Per altri casi applicativi è possibile limitare la forza, al fine

di non sollecitare eccessivamente un prodotto in tutte le

condizioni.

Anche le forze di accelerazione e le forze centrifughe possono essere limitate, ad esempio per consentire il trasporto

di liquidi in contenitori aperti.

Funzione curva illimitata - L’intero percorso di traslazione diventa un percorso utile al trasporto. Il percorso

di andata e di ritorno come anche le curve sono disponibili

per il trasporto di materiale e per la lavorazione. In questo

modo sono possibili soluzioni applicative molto compatte

e integrate che consentono concetti macchina completamente nuovi.

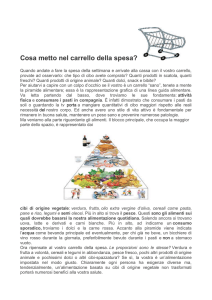

Il nuovo concetto di motore lineare

Intervista con Uwe Prüßmeier

l sistema XTS è stato sviluppato in tempi brevissimi:

dall’idea alla presentazione alla fiera di Hannover

2012 è passato meno di un anno. Nella breve intervista Uwe Prüßmeier, product manager per la

tecnologia bus di campo e motion control, coinvolto

in modo determinante nello sviluppo di XTS, spiega i

retroscena e i dettagli costruttivi del nuovo concetto di

motore lineare.

A.O.: L’XTS segue in modo coerente le tecnologie di

base Beckhoff PC-based Control ed Ethercat. Quali

erano le idee di base nello sviluppo dell’XTS?

Uwe Prüßmeier: La potenza di calcolo dei nostri PC è

cresciuta di un fattore superiore a 1.000 negli ultimi 10

anni. Pertanto, si pone la questione su cosa si potrà realizzare con tali PC in futuro. Tramite Ethercat si possono

trasferire grandi quantità di dati da e verso il PC per

sfruttarlo in modo corretto. Ci siamo liberati da vecchie

soluzioni e abbiamo riflettuto sul motore lineare ottimale

dal punto di vista dell’utente. Un numero qualsiasi di

carrelli e il movimento senza fine ci sono sembrati i

criteri più importanti. Tecnicamente pensavamo fosse

già possibile controllare tutte le bobine del motore centralmente e calcolarne e controllarne tutte le posizioni

nel PC. Anche la capacità di calcolo necessaria aveva

raggiunto un rapporto prezzo/prestazioni eccellente per

l’utente. Abbiamo quindi iniziato a sviluppare un sistema

meccatronico. L’XTS però è più di una semplice prestazione su base IT. Qui anche i costruttori dell’industria

meccanica e gli sviluppatori elettronici hanno collaborato

6

Uwe Prüßmeier, product manager tecnologia Bus di campo

e Motion Control, Beckhoff

SETTEMBRE 2012 Automazione Oggi 357

MATION COPERTINA BECKHOFF AUTOMATION COPERTINA BECKHOFF AUTOMATION COPERT

tità può infatti essere adattata nel

modo più conosono all’applicazione. In pratica, il numero è limitato solo dalla potenza di calcolo di

cui dispone il PC.

Traslazione con forza costante

Quantità non predefinita di carrelli - Non ci

sono limiti di sistema per il numero dei carrelli; la quan-

in modo intenso. Si tratta di ‘un’opera d’arte’ a cui hanno

contribuito tre discipline.

A.O.: L’XTS in che cosa si differenzia da un motore

lineare convenzionale?

Uwe Prüßmeier: Oltre alle consuete buone caratteristiche di posizionamento del motore lineare, il sistema

XTS consente il movimento senza fine dei carrelli. Ciò

comporta un grande vantaggio: il carrello non deve mai

arretrare andando in senso inverso alla direzione di

trasporto. Altresì, un grande numero di carrelli può percorrere lo stesso tratto. Per l’XTS abbiamo sviluppato un

motore a doppio traferro. Ciò significa che sono presenti

due magneti opposti che si muovono sul pacchetto di bobine. Le forze di attrazione tipicamente alte dei magneti

vengono assorbite da un supporto statico meccanico

praticamente annullandosi.

Rispetto al motore lineare convenzionale, l’XTS richiede

solo ridotti requisiti al sistema di guida meccanico. I

carrelli possono essere mossi quasi senza l’influsso di

forze statiche. Con 350 g, la massa del carrello è molto

ridotta, quindi tutta la coppia motore, senza una riduzione degna di nota a causa dell’attrito, è a disposizione dell’applicazione. Complessivamente l’XTS, oltre

alle nuove caratteristiche menzionate, presenta ulteriori

vantaggi rispetto al motore lineare convenzionale, come

la migliore accelerazione, un ottimo bilancio energetico

e un’usura ridotta.

Lunghezza arbitraria del

sistema - Per l’intero percorso

non esistono limitazioni di lunghezza: sono possibili 10 m e anche

molto più. Tramite l’alimentazione

individuale di bobine viene creato

un campo magnetico ‘in movimento’, il quale trascina i magneti

permanenti del carrello. La forza elettrica regolata dalle bobine si adatta al fabbisogno di forza del carrello.

Gli elementi di base, il modulo motore e le piastre

magnetiche devono essere acquistate singolarmente.

A cosa deve badare l’utente durante la progettazione

di guide e carrello propri?

Uwe Prüßmeier: L’utente può acquistare le guide e il

carrello da noi o svilupparli in proprio, in funzione della

sua applicazione. Il carrello è costruito in modo tale da

poter percorrere tutti i raggi superiori a 150 mm. Per

altri raggi non è obbligatoriamente necessario un carrello

‘nuovo’, ovvero di tipo diverso. A seconda delle esigenze

del mercato, siamo in grado di offrire diversi moduli motore con una guida adatta. Probabilmente, con il carrello

proposto da noi non riusciremo a soddisfare tutte le esigenze pratiche, pertanto diamo la possibilità all’utente di

impiegare una guida e il carrello di propria progettazione.

A.O.: Una possibilità d’impiego dell’XTS è il bloccaggio di un oggetto tra due carrelli. Fino a quali forze è

concepita la funzione di bloccaggio?

Uwe Prüßmeier: Raggiungiamo forze fino a 100 N. Per

la forza continua il limite è rappresentato dall’auto riscaldamento delle bobine del motore. Poiché sfruttiamo il

principio del motore lineare in modo inverso, la bobina è

in posizione ferma e la piastra magnetica in movimento;

è possibile così esercitare grande forza per movimenti

rapidi del carrello. Solo in posizione da fermo, quando il

carrello si trova sempre sopra una bobina, la forza continua si riduce a 30 N.

A.O.: Il sistema XTS è strutturato in modo modulare.

SETTEMBRE 2012 Automazione Oggi 357

di Lucrezia Campbell

7