Estensimetri ed estensimetria

Relazione a cura di Bonusi Enrico

Introduzione

Viene definito estensimetro lo strumento atto a misurare deformazioni di macchine od elementi strutturali

sottoposti ad un generico stato di sforzo, derivante da carichi di qualsiasi tipo..Tali strumenti, hanno la

capacità di rilevare le variazioni di distanza relativa fra due qualsiasi punti dell’elemento in prova lungo la

loro congiungente, misurandone quindi la deformazione, pari al rapporto fra la variazione subita dai due

punti considerati a causa del carico applicato e la loro distanza prima dell’applicazione del carico, definita

analiticamente come ε = ∆l \ l , dove i è la distanza fra i due punti prima della deformazione.

I più comuni sono così classificati:

•

estensimetri meccanici

•

estensimetri acustici

•

estensimetri pneumatici

•

estensimetri ottici

•

estensimetri elettrici.

Caratteristiche e proprietà che un estensimetro deve necessariamente possedere affinché possa rendersi

utilizzabile, sono i seguenti:

•

la costante di taratura dell’estensimetro deve essere stabile, non deve in altre parole essere

sensibile alle variazioni di effetti termici od altri fattori ambientali;

•

deve effettuare una misurazione della deformazione puntuale, locale, e non quella media, tra due

punti quindi molto vicini.

•

deve essere economicamente accessibile per permetterne un impiego diffuso.

Data l’entità delle grandezze in gioco, la misura non può essere diretta, infatti la deformazione è di solito

molto piccola ed è quasi impossibile riuscire a quantificare la deformazione cosi come anticipatamente

definita, tanto è vero che la sua unita di misura è µm / m.

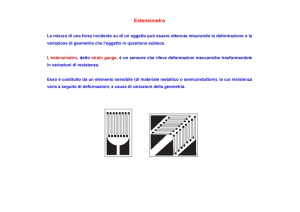

Gli estensimetri elettrici

Gli estensimetri elettrici sono sicuramente oggi i più comuni ed i più usati.

Vengono così chiamati perché effettuano la misura della deformazione indirettamente, grazie alla variazione

di resistività che essi stessi subiscono.

Come noto il valore della resistenza elettrica è direttamente proporzionale alla resistività del materiale in uso

e alla lunghezza del conduttore considerato, e inversamente proporzionale all’ area della sezione del

conduttore stesso: R = ρL / A , con R valore di resistenza elettrica, ρ resistività del materiale, L lunghezza del

provino e A area della sezione esaminata.

Se pensiamo ora che il nostro provino, su cui è stato opportunamente incollato un tratto di conduttore, che

possa subire fedelmente ogni variazione di sezione subita dal pezzo stesso, venga caricato assialmente da

una forza N, esso subirà una deformazione assiale dovuta alla forza di trazione applicata. Con esso anche il

nostro conduttore subirà una deformazione, che provocherà nello stasso una variazione di sezione

Estensimetri ed Estensimetria

resistente, e quindi di resistività. Se si è in grado, ora, di garantire la medesima deformazione per il pezzo ed

il conduttore, si dispone allora dì una Legge in grado di correlare la deformazione del conduttore ( uguale a

quella del pezzo ) alla sua variazione di resistenza.

N

L

N

In realtà, però, si è scoperto che la sensibilità di un solo tratto di conduttore incollato al pezzo non era

sufficiente per avere una sensibilità che soddisfacesse la prova. Si pensò, quindi, di mettere in serie più tratti

di conduttore giungendo alla configurazione più comune degli estensimetri.

Il filo di materiale conduttore è, così, disposto a serpentina, in modo da migliorare la sensibilità senza

obbligare a disporre di una lunghezza iniziale di misura L eccessiva. I valori tipici di resistenza per un

estensimetro a resistenza elettrica sono:R = 120Ω oppure 350Ω con tolleranze dell’1%.

base

Nel momento in cui si sceglie un estensimetro su un catalogo, la prima grandezza di interesse è la base; non

va confusa con la lunghezza del supporto, che è maggiore della base: la base é il tratto utile per la misura,

ovvero è l’elemento artefice della misura stessa, maggiore è la base, maggiore è il tratto che si deforma, con

conseguente aumento della risoluzione della misura, essendo una media della variazione di lunghezza del

conduttore stesso. Ne viene che, se sono attesi forti gradienti di deformazione lungo la direzione di misura e

si desidera conoscere la deformazione in un punto, sarà opportuno utilizzare basi piccole, viceversa se lo

stato di deformazione è costante lungo la direzione di misura, si potranno utilizzare basi maggiori (che

garantiscono un’accuratezza intrinseca maggiore). I valori tipici delle basi degli estensimetri vanno da 0.6 a

2

Estensimetri ed Estensimetria

200 mm.

Vedendo la costituzione dell’estensimetro, e avendo capito il suo funzionamento, viene naturale pensare che

un estensimetro (nel caso l’asse longitudinale coincida con l’asse x di misura) sia sensibile alle dilatazioni

lungo la direzione x e poco alle dilatazioni nella direzione y, perpendicolare a x. Se quindi l’applicazione

dell’estensimetro era atta a misurare la deformazione sull’asse x, lo stesso andrà dunque incollato in modo

che la direzione di misura coincida con l’asse x.

Tuttavia l‘estensimetro risulterà parzialmente sensibile anche alle deformazioni secondo la direzione y, a

causa della presenza dei gomiti della serpentina, che, anche se per un breve tratto investono la direzione

perpendicolare a quella di misura. Per ridimensionare il problema e ridurre la sensibilità trasversale, così

viene chiamato questo fenomeno, si costruiscono estensimetri con i raccordi a sezione maggiore, come si

può vedere nella figura precedente.

La tecnica oggigìorno più diffusa per la produzione di estensimetri é quella della fotoincisione, che tra l’altro

consente agevolmente la realizzazione di raccordi a sezione maggiore per ridurre la sensibilità trasversale.

La tecnica della fotoincisione consiste nel predisporre un disegno dell’estensimetro di dimensioni notevoli

rispetto a quelle dell’estensimetro reale: tale disegno viene proiettato su di una lastra fotosensibile che

ricopre uno stato metallico depositato sopra un supporto isolante: le dimensioni della figura proiettata sono

ora quelle reali: la luce ha come effetto quello di fissare il disegno, proprio come avviene nello sviluppo delle

3

Estensimetri ed Estensimetria

fotografie. Un successivo lavaggio permette di visualizzare il metallo da asportare, ed infine l’immersione in

un bagno acido asporta il metallo in eccesso, lasciando sullo stato isolante l’estensimetro pronto da

utilizzare.

Continuando a parlare, però, delle caratteristiche degli estensimetro, non possiamo dimenticare un altro

fattore che assume alta importanza in questo strumento di misura. Infatti nella scelta di un estensimetro,

oltre al già citato valore della base, é di fondamentale importanza la sensibilità espressa attraverso il fattore

di taratura dell’estensimetro, più noto con il termine anglosassone di gage factor o ingegneristicamente, k

dell’estensimetro.

Tale coefficiente è, per definizione: k = ∆R / Rε ossia il rapporto tra variazione di resistenza e suo valore

iniziale, rapportata alla deformazione. Valori tipici della sensibilità degli estensimetri, nel caso di estensimetri

metallici, sono: k = 2, con tolleranze del 1% + 2%. I materiali più comuni sono la costantana (lega rame

nichel), o diverse leghe nichel-cromo (nicromo V), con l’aggiunta di piccole percentuali di ferro, alluminio o

molibdeno.

per 0,6/120 1,5/120 3/120

acciaio

3/350

6/120

6/350

10/120

10/350

per 0,6/120 1,5/120 3/120

alluminio

3/350

6/120

6/350

10/120

10/350

per 0,6/120 1,5/120

acciaio

3/120

6/120

4

Estensimetri ed Estensimetria

5

Estensimetri ed Estensimetria

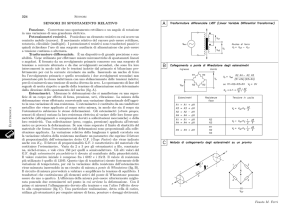

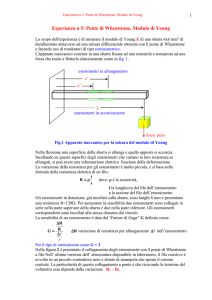

I circuiti dell’estensimetro

Come gia abbiamo detto, la stima della variazione di resistenza dovuta alla deformazione non avviene con

misura diretta, ma occorre mediare a questa tramite l’utilizzo di certe leggi; per quanto riguarda gli

estensimetri elettrici si sfrutta la Legge di Ohm.

Solitamente per gli estensimetri il condizionamento del segnale avviene attraverso il ponte di Wheatstone.

La sequenza a cui quindi l’estensimetro viene sottoposto può quindi essere riassunta così: Applicazione

carico, sollecitazione della sezione del pezzo, deformazione del provino, variazione di resistenza, e a questo

punto entra in gioco il ponte prima citato, in grado di commutare una variazione di resistenza in una

variazione di tensione. Arrivati al segnale elettrico, la misura consisterà quindi nel procedere col passaggio

inverso, ottenendo dal ∆V , la forza applicata.

Il circuito a ponte è un tipo di circuito assai comune, le cui proprietà sono ben note dall’elettrotecnica. Si

tratta di un circuito costituito da due coppie di resistenze ( R1,R2,R3 eR4 ), messe a quadrato, sulle cui

diagonali vi si trova un generatore di tensione E ed un circuito di misura.

I5

ro

et

1

m

si

n

te

es

2

5

3

4

misura

E

Quando un solo dei quattro lati del ponte è costituito da un estensimetro si parlerà di circuito ad un quarto di

ponte, quando i lati attivi sono due (solitamente contigui) si parlerà di mezzo ponte, quando tutti e quattro i

6

Estensimetri ed Estensimetria

lati del ponte di Wheatstone sono costituiti da estensimetri si avrà il collegamento a ponte intero. Come gia

studiato in elettrotecnica, la risoluzione delle equazioni del ponte, avverrà tramite l’analisi alle maglie e ai

nodi di Kirchoff.

Affinché l’estensimetro funzioni, occorre che si cominci con la misura dalla situazione di ponte bilanciato.

Questa particolare situazione si ottiene quando la tensione ∆V sul tratto di misura, sia nulla.Viene da se che

il caso più semplice per avere tensione nulla, è quello di non avere passaggio di corrente, e quindi I5 =

0.Ricordiamo che questo, approssimativamente, può anche essere ottenuto avendo alta impedenza sul

tratto stesso, e quindi avendo, ad esempio, un voltmetro, molto usato con gli estensimetri.

Ma torniamo al discorso precedente: ∆V = 0, significa, facendo una semplice analisi, Vab = Vad, dove Vab è

la tensione sul tratto AB, pari a R1E / (R1 + R2), e Vad è la tensione sula tratto AD, pari a R3E / (R3 + R4).

Facendo un rapido conto otteniamo la situazione richiesta quando R1R4 = R2R3.Questa soluzione risulta

sempre vera quando R1 = R2 = R3 = R4, ma come ben sappiamo le resistenze hanno tolleranze dello 0,1%,

che quindi, anche se per poco, potrebbero sbilanciare il ponte. Qualora questa situazione non sarà possibile,

occorrera variare una delle quattro resistenze, che sarà quindi un potenziometro, in modo da riportarsi alla

condizione richiesta.

Se il ponte è ora bilanciato, possiamo quindi effettuare la misura. Supponiamo che , a causa del carico, le

quattro resistenze varino di una certa quantità ∆R1 … VR4, possiamo leggere la tensione sulla diagonale di

misura, dopo aver effettuato qualche calcolo, ponendo R + ∆R al posto della semplice R, il ∆V richiesto,

notando che la differenza di potenziale ottenuta è linearmente proporzionale alla variazione di resistenza,

arrivando quindi a questa importantissima equazione:

,con r = R2 / R1.

Si possono subito osservare due casi assai importanti:

•

variazioni di resistenze relative a lati contigui si sottraggono

•

variazioni di resistenze relative a lati opposti si sommano.

R1+∆R

R2

∆V

R4

R3+∆R

E

7

Estensimetri ed Estensimetria

R1+∆R

R2

∆V

R3

R4+∆R

E

Questo avviene perché se si hanno uguali variazioni di resistenza sia, sia in modulo che in segno, su lati

opposti, la tensione misurata ai capi della diagonale di misura risentirà di entrambi gli sbilanciamenti nello

stesso verso, Assumendo un ∆V dato dalla somma dei due effetti. Allo stesso modo succederà l’opposto: le

variazioni di resistenza sui due lati contigui si annulleranno non provocando invece una variazione di

tensione.

Notiamo ora che la tensione di sbilanciamento del ponte è direttamente correlata alla tensione di

alimentazione del ponte stesso. Bisogna quindi dividere i due casi che ci si parano davanti: potremmo infatti

alimentare il ponte con corrente continua costante, come però anche da una tensione che varia in funzione

della corrente che attraversa l’estensimetro. Per quanto riguarda il primo caso, in virtù delle osservazioni

appena formulate, sembrerebbe conveniente aumentare la tensione di alimentazione del ponte al fine di

migliorarne la sensibilità: tuttavia un limite fisico a questo modo di procedere è legato alla massima corrente

che un estensimetro in grado di tollerare senza dare luogo a problemi di autoriscaldamento, ossia legati alla

sua capacità di smaltire il calore generato per effetto Joule dal passaggio di corrente, senza alterare la

misura di deformazione.

La sensibilità del ponte è il rapporto tra la variazione di tensione letta sulla diagonale del ponte e la

deformazione causa dello squilibrio;

Studiandone l’andamento al variare delle resistenze, si può osservare che si ha sensibilità massima nella

condizione R1=R2, quindi quella in cui, in condizione di ponte bilanciato, tutte le resistenze assumono lo

stesso valore, situazione già trovata.

Esaminando invece il secondo caso, dobbiamo pensare che il problema prima discusso è ancora valido, per

cui bisogna stare attenti al fatto che per ogni lato di un ponte di Wheatstone è possibile identificare un valore

massimo di potenza dissipabile senza andare incontro a problemi di autoriscaldamento. Facendo un

approssimativo conto, vediamo che la potenza dissipabile è proporzionale a r / (r + 1), funzione monotona

crescente,per cui si potrebbe cercare di aumentare r il più possibile, per migliorare l’efficienza del circuito.

Prove sperimentali hanno fornito come ottima soglia di r un valore compreso fra 9 e 10, corrispondente ad

una efficienza del 90%.

E allora possibile pensare a circuiti a ponte nei quali sia possibile elevare la sensibilità dell’intero dispositivo

di prova giocando sulla possibilità di disporre di resistenze di valore diverso ma questo raramente avviene

8

Estensimetri ed Estensimetria

visto che è buona abitudine cercare di avere tutte e quattro le resistenze di pari valore, solitamente da 120Ω

o 350Ω.

Veniamo ora ai modi di misura. Le misure si eseguono secondo due modalità:

•

Misure per azzeramento

•

misure per deflessione

Esaminiamo ora la condizione di misurazione per azzeramento. Si parte sempre da condizioni di ponte

bilanciato. Solitamente i quattro lati del ponte sono costituiti da quattro resistenze nominalmente uguali,

anche se in realtà le quattro resistenze sono sempre diverse a causa della tolleranza che accompagna il loro

valore nominale. Per mezzo di una resistenza che chiameremo Rbil, è possibile compensare le piccole

differenze tra le quattro resistenze e permettere il bilanciamento iniziale del ponte di estensimetri.

Rv

2

1

R5

I5

3

4

Rbil

E

La condizione di bilanciamento è realizzata quando I5 nella diagonale di misura è nulla.

A questo punto viene applicato il carico: questo provoca una deformazione ε, che causa a sua volta una

variazione ∆R della resistenza dell’ estensimetro. Di conseguenza si sbilancia il ponte. Nelle misure per

azzeramento solitamente sulla diagonale di misura è posto un galvanometro, la cui impedenza in ingresso è

assai bassa se confrontata con le resistenze dei lati del ponte.

Se la misura è per azzeramento si agisce sulla resistenza variabile Rv, posta in parallelo ad uno dei lati del

ponte per ribilanciare il ponte stesso, ossia ottenere una condizione in cui I5 = 0.

La posizione occupata dal cursore della resistenza variabile Rv, per ribilanciare il ponte permette, tramite

taratura di risalire alla misura della deformazione che ha provocato lo squilibrio. L’accuratezza della misura è

funzione della soglia di sensibilità del galvanometro, ossia associata alla lettura di corrente uguale a zero;

non conta invece l’accuratezza in genere dello strumento, che deve solo riconoscere un passaggio nullo di

corrente. Questo metodo garantisce le maggiori accuratezze in quanto la corrente fornita dall’alimentazione

si distribuisce in uguale misura nei due rami 1 3 e 2 4 , producendo uguale autoriscaldamento. Questo fatto,

per le proprietà del ponte già illustrate, fa sì che tali effetti negativi ai fini della misura, si elidano. La misura è

svincolata dai valori assunti dalla resistenza R5 della diagonale di misura e dalla tensioni di alimentazione E.

Lo svantaggio palese è legato alla difficoltà nell’eseguire misure dinamiche in quanto, anche se il

bilanciamento viene eseguito per via automatica, richiede tempi in ogni caso finiti e quindi limita

significativamente la banda passante del sistema di misura. Le misure dinamiche si eseguono quindi per

deflessione.

9

Estensimetri ed Estensimetria

Anche per quanto riguarda il secondo caso si parte da ponte bilanciato, tuttavia si rinuncia al secondo

azzeramento, che segue la deformazione e la conseguente variazione di resistenza dell’estensimetro. Si

legge, quindi, una grandezza elettrica che sia essa corrente o tensione, sulla diagonale di misura.

Solitamente sulla diagonale di misura è presente un amplificatore od un voltmetro, ossia strumenti con

elevata impedenza di ingresso che danno circolazione di corrente bassissima, approssimabile a nulla, in

modo da limitare l’effetto di carico.

I5

1

2

R5

3

4

E

Se si considera quindi per semplicità le resistenze tutte equivalenti R, come già più volte ripetuto, e se, si

può ipotizzare lo sbilanciamento su un solo tratto di circuito, e se ancora supponiamo trascurabile, come di

frequente avviene, la variazione di resistenza rispetto alla resistenza stessa, si ha che ∆V/E = ∆R/4R, una

semplice relazione che ci offre la possibilità di leggere in maniera molto semplice l’esito della nostra misura.

L’incollaggio dell’estensimetro

Questo aspetto, che potrebbe a prima vista risultare banale, è invece di fondamentale importanza, perché

bisogna pensare che affinché un estensimetro segua correttamente le deformazioni del pezzo su cui si

eseguono le misure deve essere incollato in modo da poter subire le medesime variazioni subite da pezzo.

Possiamo quindi capire che questa è un’operazione assai delicata e fondamentale per la buona riuscita delle

misure. E’ intuitivo che la colla utilizzata non debba essere troppo poca perché altrimenti non si avrebbe

adesione tra pezzo ed estensimetro, ma neppure eccessiva, in quanto finirebbe per creare uno strato

elastico: l’estensimetro non si deformerebbe come il pezzo provocando problemi di variazione apparente

della k, di isteresi, di deriva; anche un corretto smaltimento del calore risulterebbe più difficile. Non da ultimo

va sottolineato che mentre l’estensimetro va adeguatamente incollato al pezzo, deve tuttavia sussistere il più

assoluto isolamento elettrico tra l’estensimetro stesso e la superficie cui è incollato. La procedura di

fissaggio degli estensimetri non prevede tuttavia solo l’incollaggio: di fondamentale importanza è la

successione di operazioni da eseguire per preparare adeguatamente la superficie su cui l’estensimetro va

successivamente incollato. La prima operazione da eseguire è un’accurata pulizia della superficie su cui l’

estensimetro va incollato: è opportuna un’azione meccanica che non deve però portare alla lucidatura della

superficie; è bene che permanga una certa rugosità superficiale che tende a migliorare l’azione della colla.

Successivamente è opportuno un trattamento chimico di pulizia per eliminare grasso ed oli. Da ultimo la

superficie viene trattata con apposite sostanze in grado di prepararla all’azione dell’adesivo ed

10

Estensimetri ed Estensimetria

eventualmente anche fungere da catalizzatore per il collante utilizzato. Solitamente sul supporto

dell’estensimetro sono segnati dei riferimenti che indicano il punto centrale della griglia: questi servono per il

corretto posizionamento dell’estensimetro sul punto prescelto per le misure. L’estensimetro viene dunque

temporaneamente fissato con del semplice nastro adesivo trasparente; il nastro viene fissato in modo che

sia possibile sollevarlo, assieme all’estensimetro, per spandere la colla sul pezzo; ultimata questa

operazione è possibile riposizionare l’estensimetro nel luogo prescelto. Le colle sono di natura assai diversa,

in funzione delle particolari esigenze: si va dalle resine epossidiche (bicomponenti) ai cianoacrilati, agli

adesivi al poliestere (bicomponenti), ai materiali ceramici. I cianoacrilati sono gli adesivi ad azione rapida per

eccellenza: polimerizzano in un tempo assai breve, ma come controparte vanno utilizzati a temperatura

ambiente e consentono un’adesione efficace solo per prove di breve durata.

Le resine epossidiche vengono solitamente utilizzate per prove di lunga durata; necessitano però di un

catalizzatore e sono termoindurenti: questo significa che è possibile utilizzare l’estensimetro solo dopo un

certo tempo dall’operazione di incollaggio. Questo tempo, in genere, è funzione della temperatura di utilizzo.

Quando l’estensimetro viene definitivamente fissato al pezzo è opportuno esercitare su di esso una certa

pressione per qualche tempo in modo da assicurare un buon incollaggio (un foglietto di teflon frapposto tra

dita della mano ed estensimetro è indicato per evitare di incollare le dita al pezzo).

Solitamente poi l’operazione di fissaggio degli estensimetri viene completata con l’incollaggio, in prossimità

dell’estensimetro, di piazzole: i due fili terminali dell’estensimetro vengono saldati su queste piazzole sulle

quali vengono saldati pure i fili che portano alla centralina di condizionamento del segnale. Lo scopo, come

già detto, è di evitare che una manovra accidentale (non cosi infrequente) che strappi i fili di collegamento,

danneggi anche gli estensimetri, obbligando a riprendere da capo la laboriosa trama di operazioni per

incollarne uno nuovo.

Durante le operazioni di saldatura dei fili di collegamento va sempre controllato che i terminali

dell’estensimetro non siano in corto circuito tra loro (misura col tester che ai capi dell’estensimetro la

resistenza sia quella dichiarata dal costruttore) e pure va controllato che non vi sia corto circuito tra pezzo ed

estensimetro (la resistenza misurata col tester deve dare R = ∞, ossia circuito aperto).

Va detto che, vista la non semplice sequenza di operazioni, il fissaggio degli estensimetri può rivelarsi assai

problematico, specie per misure in campo per le quali non è agevole eseguire tutte le operazioni indicate.

Quando è necessario incollare estensimetri in ambienti ostili, soprattutto per quanto riguarda la temperatura

che è la peggiore nemica della corretta azione dei collanti, si utilizzano degli estensimetri saldabili: a fronte di

un maggiore costo permettono un fissaggio più semplice e rapido, dal momento che, sul loro supporto, sono

predisposti un certo numero di punti nei quali è possibile effettuare delle microsaldature che fissano il

sensore al pezzo in prova.

La protezione finale (che può anche consistere in una capsula) importante al fine dì conservare inalterate il

più a lungo possibile le caratteristiche dell’estensimetro. Particolarmente dannose possono infatti risultare le

azioni dell’umidità e della sporcizia (che oltretutto diminuiscono l’isolamento dal pezzo in prova), o la

modifica delle proprietà del collante (che va sempre scelto anche in finzione della durata prevista

dell’installazione di misura). Questi problemi si manifestano solitamente in spostamenti del valore di zero,

tuttavia esperimenti mirati hanno mostrato che un’opportuna scelta del collante e del materiale di protezione

possono contenere la deriva di zero entro poche decine di micron su metro, anche dopo anni. Nel caso in cui

le prove. oltre che di lunga durata, siano di fatica, anche il tipo di estensimetro va scelto in maniera

11

Estensimetri ed Estensimetria

opportuna per limitare anche la variazione nel tempo della k e la rottura dei terminali dell’estensimetro.

Un’adeguata protezione consente l’utilizzo degli estensimetri anche in ambienti assai ostili, come quello

marino. In quest’ultimo caso un ulteriore problema per l’affidabilità delle misure potrebbe essere la pressione

idrostatica agente sull’estensimetro: infatti sul conduttore si avrà una deformazione aggiuntiva dovuta alla

pressione, quindi la deformazione letta sarà inferiore al reale. E però stato dimostrato che questo contributo,

per pressioni fino a 20 MPa, è in realtà trascurabile.

Esistono dei metodi per effettuare una diagnosi sul corretto incollaggio degli estensimetri: il primo è

sostanzialmente visivo, la comparsa infatti di piccole bollicine visibili in trasparenza sotto il supporto è un

segno di cattivo incollaggio. Tuttavia l’indizio più importante viene quando, collegati gli estensimetri al

sistema di condizionamento dei segnali, si carica il pezzo: se sotto carico costante il segnale

dell’estensimetro deriva con tendenza alla diminuzione o se dopo i primi cicli sussistono, allo scarico, valori

assai differenti rispetto a quelli prima di caricare il pezzo, allora è quasi certo che l’estensimetro è male

incollato: è inutile tentare di “ripararlo”, occorre eliminarlo e procedere all’incollaggio di uno nuovo.

Per fornire anche delle indicazioni di carattere operativo, va detto che, quando ci si trova davanti ad un

circuito estensimetrico, l’intrico di fili che spesso ci si trova a fronteggiare è ben diverso dallo schema

relativamente semplice che sempre viene riportato nei testi. E’ dunque importante riconoscere nel circuito

reale alcuni punti caratteristici che consentano di riportarsi allo schema che compare sui libri: in particolare è

necessario identificare la posizione dei vertici del ponte, per potere effettuare i controlli preliminari di routine.

Solitamente, nei casi più semplici, se la configurazione è a ponte intero, il collegamento con la centralina di

condizionamento del segnale avviene attraverso un cavo a quattro fili: due portano l’alimentazione al ponte e

gli altri due portano il segnale (ogni filo raggiunge un vertice del ponte). Se la configurazione è a mezzo

ponte i fili di collegamento al condizionatore di segnale sono solo tre, ossia uno per ogni vertice dì quelli

esterni alla centralina di condizionamento dei segnali.

Il primo controllo che dunque si può effettuare, per verificare la corretta installazione, è la misura delle

resistenze viste dalla centralina a circuito aperto: questa è una semplice verifica che si può effettuare con

l’uso di un tester.

Nel caso di ponte intero, misurando la resistenza tra due vertici qualsiasi, possono verificarsi due situazioni

soltanto:

•

i due fili appartengono a una delle diagonali;

•

i due fili appartengono a vertici che appartengono al medesimo lato (a cavallo di uno degli

estensimetri).

Nel primo caso il tester vedrà due resistenze in parallelo, entrambe formate dalla combinazione in serie delle

due stanti sullo stesso ramo di collegamento. In parole povere se, ad esempio, abbiamo quattro resistenze

da 120Ω, il tester vedrà un parallelo di due resistenze da 240Ω, ovvero una resistenza equivalente di 120Ω.

Nel secondo caso, invece, i due punti di misura del tester sono posti agli estremi di un solo tratto. La

resistenza equivalente, quindi, misurata è il parallelo di una semplice resistenza, quella chiusa dai due punti

di misura, e una resistenza ottenuta dalla serie delle tre rimanenti. Viene da se che la resistenza letta dal

tester, avendo il medesimo caso di prima, sarà ora i 3/4 di quella di partenza, pari a 90Ω. Nel caso non

escano questi valori, in proporzione all’esempio fatto, ovviamente, vorrà dire che si ha effettuato una

incorretta configurazione del tester.

Se avessimo invece a che fare con un mezzo ponte, la misura può avvenire:

12

Estensimetri ed Estensimetria

•

a cavallo di un lato

•

sulla diagonale;

Nel primo caso si potrà effettuare direttamente la misura della resistenza, mentre nel secondo si misurerà

una resistenza equivalente data dalla serie delle due. Effettuati questi controlli preliminari è dunque possibile

procedere a quelli sulla restante parte del circuito di misura.

L’influenza della temperatura

Esiste anche un legame tra variazione di temperatura e variazione di resistenza: un estensimetro potrebbe

dunque essere contemporaneamente un buon trasduttore per a misura di deformazioni e un buon

termometro.

Gli effetti della temperatura sulle caratteristiche degli estensimetri sono:

•

la temperatura cambia la sensibilità,infatti k = f(T)

•

la

griglia

dell’estensimetro

varia

la

sua

lunghezza

in

funzione

della

temperatura ∆L est = αest∆T

•

la base del pozzo varia la sua lunghezza in funzione della temperatura ∆Lpez = αpez∆T

•

varia la resistività ρ = ρ(T)

•

esiste un limite fisico oltre il quale l’estensimetro si distrugge.

L’attuale bozza di normativa in materia di estensimetria elettrica definisce un coefficiente di temperatura del

fattore di taratura β: un tipico valore di β è 80 ppm/K.

Per effetto della variazione li temperatura sia il pezzo sia l’estensimetro si dilatano, ma in maniera diversa,

avendo coefficienti di dilatazione differenti. Si avrà allora una deformazione apparente εdi = (αpez - αest)∆T.

Questi effetti sono raggruppati nella risposta termica dell’estensimetro.

Viene fornito inoltre un diagramma che riporta il valore della deformazione apparente dovuta allE variazioni

di temperatura. Si tratta dì un estensimetro con coefficiente di temperatura prossimo a quello dell’acciaio (11

ppm/K); è possibile notare come solo a temperatura ambiente la deformazione apparente sia nulla. Si vede

anche come, andando verso le temperature più elevate, la deformazione apparente diventi più elevata, e

quindi diventa necessaria una correzione. Tale correzione è tuttavia possibile solo conoscendo l’esatto

valore della temperatura, che va dunque misurata complicando il sistema di misura. Sono possibili diverse

soluzioni per ovviare ai problemi della temperatura. La prima consiste nell’impiego di estensimetri

autocompensanti: sono estensimetri per i quali o αpez = αest oppure il termine β/K si compensa con il

termine (αpez - αest). Solitamente la compensazione è ottenuta ponendo in serie all’estensimetro metallico

un tratto di materiale con costante di temperatura tale da eliminare il termine εa. Gli estensimetri

autocompensanti sono dunque in grado di compensare gli effetti della temperatura solo se incollati su un

particolare tipo di materiale (indicato dal costruttore) e per campi di temperatura che in genere sono limitati.

La seconda soluzione consiste nello sfruttamento delle proprietà del circuito a ponte: ricordando che

variazioni di resistenza uguali su lati contigui sottraggono, mentre variazioni di resistenza uguali su lati

opposti si somma è sufficiente utilizzare un secondo estensimetro incollato sullo stesso materiale di quello di

misura, sottoposto al medesimo regime termico, ma non caricato alcun modo.

13

Estensimetri ed Estensimetria

I5

compensatore

2

1

5

3

4

misura

E

Alcune osservazioni sono opportune: la prima riguarda il fatto che i problemi di compensazione termica sono

meno gravi nel caso di misure dinamiche rispetto al caso di misure statiche. Infatti tali problemi non sono

tanto legati al valore della temperatura nel momento della prova, quanto alle variazioni dì temperatura nel

corso di questa: nelle prove dinamiche, per le quali le frequenze in gioco sono decisamente più elevate

rispetto alle eventuali variazioni di temperatura, la temperatura media nel corso della prova può ritenersi

costante;le derivate sul valore statico (frequenza nulla) non interessano qualora si badi alla sola parte

dinamica che riguarda frequenze maggiori di zero; è come se, nella misura, si applicasse un filtro passa alto.

Bisogna quindi osservare che, mentre con gli estensimetri autocompensanti, potevamo eliminare un solo

problema alla volta, o dilatazione pezzo o variazione di resistività, con l’uso del ponte possiamo ora

compensare entrambi gli effetti con la certezza di non subire errori da parte degli stessi.

Problemi nel collegamento

Esistono anche problemi dovuti ai cavi di collegamento.

Qualsiasi filo elettrico che collega l’estensimetro di un lato di un ponte di Wheatstone ai vertici del ponte

stesso è una resistenza posta in serie all’estensimetro.

compensatore

1

2

RL

E

4

3

RL

E’ allora possibile che questo filo sia collegato agli alti elementi del circuito mediante saldature mal fatte,

14

Estensimetri ed Estensimetria

che variano la loro resistenza al passaggio di corrente o ancora che questi fili non siano ben protetti sia dal

punto di vista elettrico che termico, per cui risentono delle variazioni di temperatura e variano di

conseguenza la loro resistenza (l’entità di queste variazioni di resistenza facilmente supera quella legata alla

deformazione dell’estensimetro).

Il

circuito a ponte di Wheatstone non è in grado di scindere le variazioni di resistenza dell’estensimetro

(sia meccaniche sia termiche) da quelle dei cavi di collegamento, e questo fatto può allargare i margini di

incertezza della misura in maniera intollerabile. Ne viene che è buona norma comunque cercare di evitare

cavi di collegamento lunghi.

Si può semplificare questo problema che riguarda i cavi affermando che la sensibilità apparente è inferiore a

quella prevista considerando sul lato di misura la presenza del solo estensimetro.

Inoltre se il rapporto tra la resistenza dai cavi e quella dell’estensimetro è eccessivo ( qualche %), è assai

difficile anche riuscire ad effettuare il bilanciamento iniziale.

Il secondo problema riguarda il fatto che, se si hanno anche variazioni di temperatura nel corso della prova, i

cavi sentono le stesse,variando la propria resistenza, che è posta in serie a quella degli estensimetri.

Il primo tentativo per sorpassare questo problema è l’impiego del collegamento a tre fili,che consiste nello

spostare il vertice tra i lati 2 e 4 in prossimità del punto di misura. Sfruttando le proprietà del ponte, se due

lati contigui sentono la stessa variazione di temperatura, tali effetti non compariranno nella misura finale.

compensatore

1

2

E

3

4

CAVO A 3 FILI +

SCHERMATURA

Si avrà dunque che lavorando con quattro estensimetri uguali comparirà nella misura l’effetto del solo

termine legato alla deformazione del pezzo. Riguardo il fattore di perdita, in quanto il cavo in serie all’

estensimetro è comunque presente ed il suo effetto consisterebbe in un apparente diminuzione della k

presente, il suo valore risulta dimezzato,in quanto il rapporto di resistenza fra il cavo e estensimetro è basso.

E’ buona abitudine schermare i cavi di collegamento per ridurre gli effetti del rumore di fondo.

Risulta quindi in evidenza la messa a terra della schermatura che deve rigorosamente avvenire in un solo

punto per evitare i “loop di massa”, assolutamente dannosi per le misure. Per chiarire in cosa consiste il

“loop di massa”: se il circuito di misura ha più di una messa a terra, e se i potenziali di riferimento non sono

rigorosamente gli stessi, si ha una circolazione di corrente, nel circuito di terra, in grado di indurre tensioni

sul circuito di misura, con un sicuro peggioramento del rapporto segnale disturbo o addirittura con misure

seriamente compromesse.

Per quanto riguarda i circuiti per ponte intero, il tipo più diffuso è quello a quattro fili: due fili portano

15

Estensimetri ed Estensimetria

l’alimentazione su una diagonale del ponte e gli altri due raccolgono il segnale che solitamente viene inviato

ad un amplificatore. Tale configurazione non tiene in considerazione le cadute di tensione lungo i quattro fili

di collegamento, per cui si presta a misure in cui il punto di misura sia vicino alla centralina di

condizionamento del segnale.

V+

2

1

S+

3

S-

4

V-

Qualora tale distanza divenisse significativa, non è più possibile trascurare la lunghezza dei cavi, ed in

questo caso si ricorre al collegamento a sei fili: siccome interessa conoscere la tensione con cui

effettivamente si alimenta il ponte (non ci sono problemi per la diagonale di misura la cui impedenza di

ingresso è assai elevata) la soluzione consiste nell’aggiungere, in parallelo all’alimentazione, un voltmetro

che, a fronte di un basso effetto di carico (ha elevata impedenza di ingresso), permette di conoscere

l’effettiva tensione di alimentazione del ponte. Questo comporta l’aggiunta di altri due fili che portano a sei i

fili di collegamento tra centralina di condizionamento ed estensimetri.

V+

SENS+

I≈0

2

1

S+

I≠0

V

SSENS-

3

4

V-

Va da ultimo ricordato che l’effetto dei cavi lunghi pesa anche sulla risposta in frequenza dell’intero circuito di

misura,in quanto il cavo può essere visto come una successione di resistenze e capacità distribuite e quindi

si comporta come un filtro passa basso RC. Valori tipici sono i seguenti: R=O.08 Qhm, C=lOOpF/m con

sezione del conduttore pari a 0.22 mm2.

16

Estensimetri ed Estensimetria

La presenza del rumore

Riguardo la presenza di rumore elettrico, a parte i casi di assemblaggi scorretti, va ricordato che questo è

solitamente generato dalla presenza, in vicinanza del circuito di misura, di correnti variabili che concatenano

la spira ideale costituita dal circuito di misura, dando luogo a fenomeni di accoppiamento e a forze

elettromotrici che, sommandosi ai segnali estensimetrici, possono facilmente superarli in ampiezza.

Sono solitamente consigliati tre metodi per superare questi inconvenienti:

•

riduzione della spira concatenata dal flusso elettromagnetico variabile attorcigliando i fili che

compongono il circuito di misura

•

impiego di cavi schermati con opportuna messa a terra (tale da evitare i già citati loop di massa)

•

Impiego di un amplificatore operazionale collegando sugli ingressi invertente e non invertente i due

fili della diagonale di misura [4]: si sfrutta la proprietà della reiezione di modo comune (CMRR).

La taratura dell’estensimetro

Il concetto di taratura degli estensimetri va inteso in senso allargato, ossia, a seconda del dispositivo in

esame, i modi di procedere sono assai differenti. Si supponga infatti di avere costruito un dinamometro che

misura una forza in maniera indiretta, ossia che misura, con estensimetri, le deformazioni provocate dalla

forza applicata su una lamina metallica. In tale circostanza il valore della k dell’estensimetro non è

necessaria, in quanto è possibile una taratura del dispositivo correlando direttamente le letture del voltmetro

collegato al ponte di Wheatstone ad una serie di carichi applicati, che possono essere dei pesi campione: in

sostanza non interessa il numero che esprime la deformazione dell’elemento sensibile.

Il

problema nasce nel momento in cui si vuole proprio misurare la deformazione di un pezzo, in quanto non

esistono dei campioni di deformazione da applicare preventivamente alle misure per un’adeguata taratura.

In questo caso si nota come i parametri in gioco siano più di uno: serve, infatti, conoscere la sensibilità

dell’estensimetro per passare dalla deformazione alla variazione di resistenza, ma serve anche conoscere

quel numero o più in generale la funzione di trasferimento tra la variazione di resistenza e la lettura finale, in

genere in tensione.

La taratura del dispositivo di misura consta dunque di due fasi:

•

taratura dell’estensimetro (determinazione di k): effettuata dal costruttore

•

taratura del circuito di misura (taratura del ponte): effettuata da chi esegue le misure.

A sua volta in questo secondo caso possiamo essere di fronte a diverse modalità:

•

resistenza in parallelo

•

calibratori esterni

•

calibratori interni;

Poiché l’estensimetro viene incollato al pezzo di cui si vogliono misurare le deformazioni, non è più

recuperabile: dunque la sua taratura, che prevede l’incollaggio ad un pezzo di prova, lo renderebbe

inutilizzabile per le successive misure. La taratura degli estensimetri è dunque effettuata su base statistica: il

costruttore preleva un campione del 2-3% della produzione di un medesimo lotto e da questo è in grado,

mediante opportuna procedura di taratura e supponendo i campioni appartenenti ad una variabile casuale, di

fornire un valore medio ed una deviazione standard della k degli estensimetri di quel lotto.

Il

fatto che il valore di k sia fornito su base statistica è un invito a cercare di non utilizzare circuiti di misura

17

Estensimetri ed Estensimetria

costituiti da un solo estensimetro, in quanto, oltre ai già descritti problemi di compensazione termica, si

potrebbe anche essere così sfortunati da utilizzare un estensimetro la cui k appartenga proprio ad una delle

due code della distribuzione di probabilità, aumentando l’incertezza associata alla misura.

La taratura degli estensimetri, dunque consiste nella determinazione di k. Si incollano gli estensimetri

prescelti per l’operazione di taratura su una trave. La disposizione dei carichi è tale da realizzare una zona a

momento flettente costante tra i due appoggi in cui anche la deformazione sentita dagli estensimetri è

costante. Poiché è k = ∆R/R /ε , ∆R viene misurata con un multimetro di precisione, mentre la deformazione

viene misurata con un estensimetro di classe di precisione superiore rispetto all’estensimetro in prova. Il

calcolo dello stato di deformazione della trave non serve ai fini della taratura, in quanto il margine di

incertezza associato al calcolo è sicuramente superiore a quello dell’estensimetro in prova: sarebbe come

voler tarare un complicato dispositivo interferometrico con un calibro. Solitamente gli estensimetri campione

sono ottici ed i loro principi di funzionamento saranno esposti per sommi capi al termine di questo paragrafo.

L’accuratezza nella stima della variazione di lunghezza è dell’ordine di ± lµm, mentre l’incertezza sul valore

di k è in genere dello 0.1-0.2%.

Si è affermato che per tarare gli estensimetri per confronto occorrono altri estensimetri in grado di fornire

misure di deformazione più accurate che quelle rese dall’estensimetro che si vuole tarare. Gli estensimetri

campione si possono dividere in due grosse famiglie: quelli che utilizzano metodi interferometrici e quelli che

sfruttano il principio della leva ottica.

L’idea guida è quella di associare la deformazione ad una rotazione angolare che viene poi amplificata con

delle leve ottiche.

L’estensimetro citato consta di due parti: un coltello fisso con lunghezze da 50 fino a 200 mm ed un coltello

mobile, che reca montato sul suo asse uno specchio la cui rotazione è sfruttata nella misura. Un raggio

luminoso colpisce dunque lo specchio che, in funzione della sua rotazione, riflette il raggio verso un sistema

di rilevazione della posizione del raggio riflesso lungo una scala graduata. Le quantità sulle quali agire per

migliorare la sensibilità dello strumento sono le dimensioni a e b, ossia la lunghezza del coltello mobile

(legata alla distanza tra estensimetro e provino) e la quota b, ossia la distanza tra sistema rilevatore e

provino.

Si ha che l’allungamento del provino è ∆L = a sinα, mentre la lettura è AB = btg2α. Se si semplifica il

problema, ammettendo che α sia piccolo, è possibile tentare una stima di prima approssimazione del fattore

di amplificazione r di tali estensimetri, ossia r = 2bα/aα = 2b/a. Tipici fattori di amplificazione sono intorno a

500, con livelli di accuratezza che dipendono sostanzialmente dal fatto che 1’ estensimetro è sul pezzo,

mentre scala e cannocchiale sono su un supporto separato; non devono esserci dunque spostamenti relativi

tra questi elementi ed inoltre il sistema di riconoscimento della posizione del raggio luminoso riflesso deve

appartenere ad un piano parallelo a quello dello specchio a provino scarico. Per ovviare ai problemi legati ai

moti relativi tra estensimetro e sistema di lettura vengono utilizzati estensimetri a due specchietti: un

secondo specchio è montato sul telaio dell’ estensimetro in modo da poter misurare la rotazione relativa tra i

due specchietti, indipendentemente dalla distanza b di osservazione. I sistemi di misura per tarare gli

estensimetri, pur sfruttando questi principi, hanno particolari accorgimenti che li rendono assai complessi (i

più diffusi sfruttano sistemi ottici a tre specchi).

Importante nel processo di taratura rimane anche la risposta dinamica degli estensimetri.

In genere la risposta dinamica degli estensimetri non costituisce un problema in quanto si tratta di sensori

18

Estensimetri ed Estensimetria

che sfruttano le leggi dell’elettrotecnica: queste in genere interessano bande passanti di qualche ordine di

grandezza superiori rispetto alle frequenze che riguardano i fenomeni meccanici.

Tuttavia in casi particolari (misure di urti, ad esempio) può risultare interessante anche la risposta dinamica

dell’estensimetro: questa riguarda sostanzialmente due aspetti:

a)

la risposta dell’estensimetro alla deformazione del pezzo su cui è incollato;

b)

la risposta legata alla velocità di propagazione del segnale in relazione alla lunghezza

dell’estensimetro.

Il primo problema riguarda la rapidità con cui la deformazione si trasmette dal pezzo in prova all’estensimetro

attraverso la colla ed il materiale di supporto dell’estensimetro stesso (si tratta di un fronte d’onda di azioni di

taglio che dal pezzo si propagano verso la superficie dell’estensimetro). L’ordine di grandezza dei tempi di

risposta dell’estensimetro (che comprendono anche la risposta elettrica dell’elemento conduttore) è di un

paio di centinaia di nanosecondi (ns). Il secondo tipo di problemi riguarda la risposta dell’estensimetro a

segnali di tipo impulsivo. In questo caso, in un determinato istante, non tutti i punti dell’estensimetro sentono

lo stesso valore di deformazione e quindi la misura globale è una media delle deformazioni sentite nei diversi

punti. Conta in questo caso il rapporto tra la durata dell’impulso (che è un impulso reale, di durata finita) ed il

tempo impiegato dal fronte di deformazione per attraversare l’estensimetro.

Un tempo di risposta ragionevole per un estensimetro con base di 3 mm incollato su una sbarra di acciaio,

comprensivo di 100 ns destinati ai problemi evidenziati al primo punto è dell’ordine di 700 ns.

Per la taratura del ponte esistono invece tre motodi.

Il primo è quello tramite resistenza in parallelo.

Una resistenza viene messa in parallelo ad uno dei lati del ponte; in genere è buona norma evitare uno dei

lati costituiti da estensimetri, in quanto la resistenza effettiva può differire da quella nominale per la presenza

delle saldature ai fili di collegamento; dunque tutte le resistenze in opera sono calibrate.

Il valore di Rc, resistenza di calibrazione, deve essere elevato per produrre sbilanciamenti simili a quelli che

si hanno per effetto di deformazioni fisiche: un valore usuale quando si hanno lati con resistenze da 120Ω è

Rc= l00kΩ.

Con questo modo di agire, privilegiando l’opportunità di lavorare con resistenze note, si trascura la presenza

dei cavi di collegamento (la misura è interna alla centralina di condizionamento del segnale). Noto il valore di

∆R/R , resistenza su cui si sta operando, è immediato, dal valore di k = ∆R/Rε dell’estensimetro, sapere il

valore di deformazione simulata. Va però aggiunto che, qualora interessi un controllo meno raffinato, è

anche possibile mettere la resistenza in parallelo ad uno degli estensimetri (saldandola o fissandola con dei

“coccodrilli”), in prossimità del punto di misura (quindi tenendo in conto anche la resistenza dei cavi).

Il secondo metodo è costituito dall’uso di calibratori esterni.

Si tratta di dispositivi che vengono sostituiti al trasduttore, e che sono in grado di produrre uno squilibrio noto

sulla diagonale di misura del ponte di Wheatstone.

A seconda che tali dispositivi vengano inseriti all’ingresso della centralina di condizionamento dei segnali

oppure in prossimità del luogo in cui sono incollati gli estensimetri, è possibile tenere in debito conto la

presenza dei cavi di collegamento tra circuito a ponte e unità di misura e quindi includere la presenza dei

cavi nella taratura del ponte.

Il loro principio di funzionamento, a parte la citata possibilità di includere i cavi di collegamento nella taratura

del ponte, è identico a quello dei calibratori interni che sono il terzo metodo possibile.

19

Estensimetri ed Estensimetria

Un calibratore interno funziona esattamente come un calibratore esterno nel senso che si tratta di un

dispositivo (che poi è di solito una resistenza variabile in parallelo ad uno dei lati del ponte di Wheatstone) in

grado di produrre uno sbilanciamento noto del ponte di Wheatstone preposto alla misura. In questo caso

l’operazione avviene internamente alla centralina. Solitamente, mentre un calibratore esterno permette di

generare diversi squilibri del ponte, un calibratore interno consente un solo punto di verifica.

Un valore tipico di sbilanciamento fornito da un calibratore interno è di 1 mV per ogni V di alimentazione del

ponte di Wheatstone. La calibrazione interna avviene avendo preventivamente azzerato il ponte, premendo

un apposito tasto o azionando un interruttore: come conseguenza sulla diagonale di misura si leggerà un

valore (solitamente in mV) che esprime lo sbilanciamento del ponte.

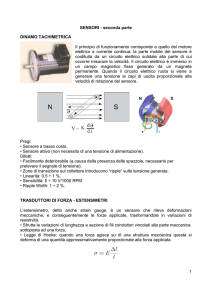

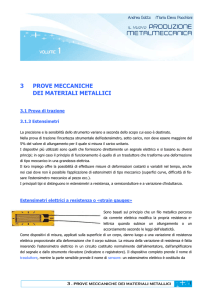

Le rosette estensimetriche

Siamo stati abituati dalla scienza delle costruzioni che la deformazione non avviene mai, escluso casi

particolari, in una sola direzione. Infatti lo stato di deformazione, controllato dal tensore degli sforzi, si

estende su tutte e tre le dimensioni.

Fin’ora abbiamo però parlato di estensimetro come strumento a se stante, ma se cosi fosse,con un solo

estensimetro potremmo misurare la deformazione in una sola dimensione. Per ovviare a questo problema

esistono le rosette estensimetriche.

Per caratterizzare lo stato di deformazione di un punto, occorre quindi disporre di tre misure di

deformazione.

Possiamo avere per questo motivo due modalità di disposizione per le rosette:

•

con griglie affiancate

•

con griglie sovrapposte;

u

Rosette rettangolari:

3 estensimetri a 45°

2 estensimetri a 90°

(se note le direzioni

principali)

u

Rosette a delta:

3 estensimetri a 120°

La differenza consiste nel fatto che, nel caso di griglie affiancate, la misura è relativa a tre puniche, pur se

vicini, comunque non coincidono, mente nel caso di griglie sovrapposte, la misura è relativa allo stesso

punto, ma la necessità di isolare tra loro i tre estensimetri riduce le possibilità di smaltimento del calore e

limita la perfetta aderenza tra ciascun estensimetro ed il pezzo di prova.

Ovviamente il risultato che troveremo non sarà lo stato di deformazione, cio a cui noi vogliamo arrivare, ma

saranno le misure date dalle deformazioni subite dalla rosetta estensimetrica, secondo le direzioni che

20

Estensimetri ed Estensimetria

assume. Possiamo quindi passare dalla deformazione secondo le direzioni della rosetta a quelle che noi

vogliamo trovare tramite semplici formule dettateci dalla scienza delle costruzioni.Essendo infatti il tensore

degli sforzi unico in quel punto, tramite la conoscenza delle deformazioni di tre qualsiasi direzioni possiamo

risalire alle deformazioni subite dal pezzo nelle tre direzioni principali.Questo risultato può essere trovato per

via analitica dalla teoria dell’elasticità, secondo le formule mostrate in diapositiva, oppure tramite l’utilizzo del

cerchi di Mohr, dove si può arrivare alla stessa ne grazie a semplici relazioni tra triangoli come si vede nelle

diapositiva stessa:

1

1

εI = 2 (εx + ε y)+ 2

(εx − εy)2 + γ 2xy

1

1

εII = 2 (εx + ε y )− 2

(εx − εy)2 + γ 2xy

γ xy

tan2ϕ = ε − ε

x

y

ϕ

γ xy

2

-

γ xy

2ϕ

εΙΙ εx

ϕ

εy

εΙ

ε

2

L’alimentazione del ponte

Un’ultima considerazione è doveroso farla a riguardo dell’alimentazione del ponte. Ovviamente il ponte pu

essere alimentato da corrente continua e alternata,ma quando è meglio una e quando l’altra?

Il circuito alimentato da corrente continua è più semplice, è costituito da minor numero di componenti e

quindi più economico. Pecca però in certe applicazioni, perché è sensibile al fenomeno di deriva termica,

ovvero una continua variazione del segnale nel tempo, a causa di riscaldamenti locali, senza che questo vari

realmente, ed in più necessita di un amplificatore sulla diagonale di misura molto più costoso rispetto ad uno

per corrente alternata, perché deve avere un guadagno costante su una banda passante molto lunga, da

zero alla massima frequenza disponibile, mentre quello per corrente alternata ha il compito di amplificare

solo la componente media del segnale. Inoltre lavorando in corrente alternata si avrebbe ha che fare con

impedenze, potendo quindi sfruttare trasduttori resistivi, induttivi e capacitativi, mentre in corrente continua

avremmo solo circuiti resistivi.

Per quanto riguarda la parte analitica, lavorando in corrente alternata non variano le formule. Avremo così al

posto di R1R4 = R2R3, Z1Z4 = Z2Z3, con Z impedenza del tratto di circuito.

21