Estensimetro

La misura di una forza incidente su di un oggetto può essere ottenuta misurando la deformazione o la

variazione di geometria che l’oggetto in questione subisce.

L’estensimetro

L

estensimetro, detto strain gauge

gauge, è un sensore che rileva deformazioni meccaniche trasformandole

in variazioni di resistenza.

Esso è costituito da un elemento sensibile (di materiale metallico o semiconduttore), la cui resistenza

varia a seguito di deformazioni, a causa di variazioni della geometria.

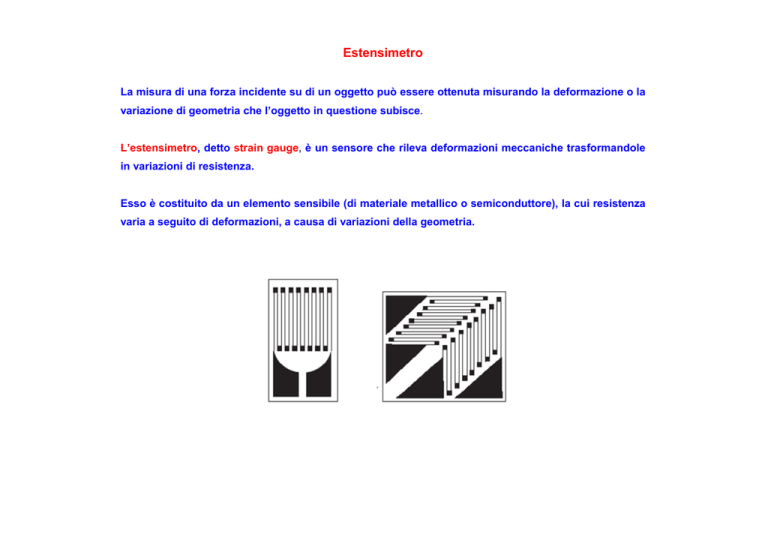

Estensimetro

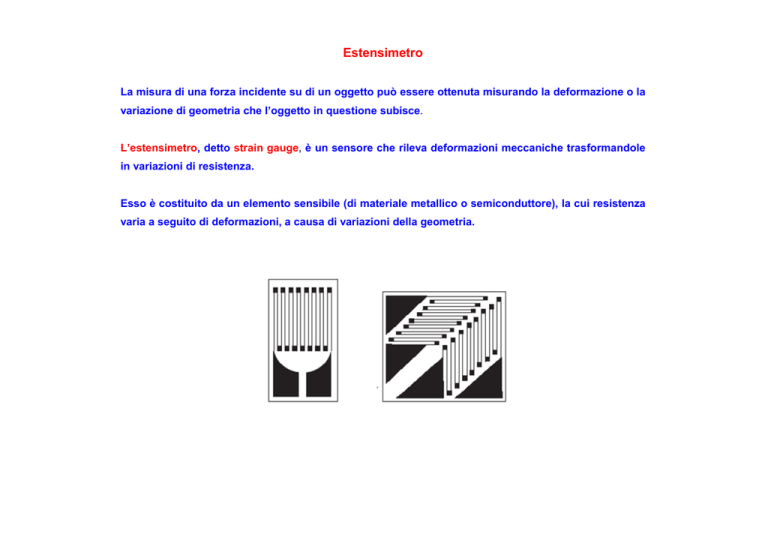

Gli estensimetri metallici sono ricavati su di un supporto isolante su cui viene depositata una traccia

di lega metallica (tipicamente nichel, nichel-cromo, manganina, costantana, platino) avente una forma

a zig-zag per aumentare la deformazione complessiva.

La dimensione tipica di un estensimetro metallico è di circa 1 cm quadrato.

Gli estensimetri a semiconduttore sono invece costituiti di silicio opportunamente drogato.

La sensibilità di questi sensori è molto più elevata rispetto agli estensimetri metallici e quindi

forniscono un segnale molto più forte a parità di superficie utile. Per questo motivo gli estensimetri a

semiconduttore sono estremamente piccoli (valori tipici sono dell’ordine di 0.5 mm quadrati).

Di contro sono molto sensibili alla variazione di temperatura ambientale e sono di difficile

manipolazione a causa della loro piccola dimensione.

Estensimetro

Quando una forza agisce su di una struttura meccanica in regime di elasticità questa si deforma di una

quantità approssimativamente proporzionale alla forza incidente secondo la legge di Hooke:

σ

è la forza normale riferita all’unità di superficie

E

è una costante di proporzionalità, detta modulo di Young

Δl/l è la deformazione relativa.

Estensimetro

Considerando un corpo cilindrico di lunghezza l e sezione S sottoposto ad una forza F longitudinale

risulta:

L’allungamento (o accorciamento) è quindi:

Il termine C = SE/l viene chiamato costante elastica del materiale, dipende

da caratteristiche

geometriche (S e l) e fisiche (E) del corpo.

Oltre all’allungamento il materiale subisce una diminuzione della sezione pari a:

Il parametro µ viene anche detto modulo di Poisson e vale circa 0.3 per quasi tutti i metalli.

Estensimetro

La resistenza di un estensimetro a sezione costante S e di lunghezza l è espressa da:

essendo ρ la resistività del materiale.

Il diff

differenziale

i l della

d ll resistenza

i t

vale:

l

Trascurando il primo termine, che indica variazioni di resistività indipendenti dalle variazioni della

geometria, e sostituendo si ottiene:

Estensimetro

Il parametro K= (1+2μ ) è detto costante di taratura o gauge factor

e misura la sensibilità

dell’estensimetro.

Valori tipici di gauge factor per diversi tipi di estensimetri

Materiale

gauge factor

Metalli conduttori

≈2

Manganese

0.5

Nichel

12

M t i li semiconduttori

Materiali

i

d tt i

> 100

E’ possibile calcolare l’entità della forza che imprime la deformazione, infatti (confondendo

differenziale d e la variazione Δ):

il

Acquisizione del segnale estensimetrico

L’acquisizione del segnale generato dall’estensimetro non è semplice, in quanto la sua entità,

soprattutto per estensimetri metallici, è molto modesta.

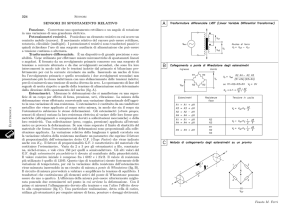

Nella quasi totalità dei casi si utilizza una con.gurazione a ponte di Wheatstone con le resistenze di

riferimento 1,2,3 tutte di egual valore R e la resistenza di misura (estensimetro) Rg.

Acquisizione del segnale estensimetrico

L’equazione del circuito vale:

S lla resistenza

Se

i t

di misura

i

Rg a riposo

i

ha

h una resistenza

i t

parii a R,

R allora

ll

i assenza di deformazione

in

d f

i

il

ponte è perfettamente bilanciato e quindi

Acquisizione del segnale estensimetrico

Quando si applica una forza deformante, la resistenza dell’estensimetro si modifica di ΔR, e quindi la

tensione di uscita dal ponte diventa:

Poiché R = 100÷3000 Ω e ΔR = .1÷ .001, si ha che ΔR/R << 1. E’ quindi possibile approssimare la

caratteristica del sensore ad una caratteristica lineare:

Acquisizione del segnale estensimetrico

Poiché R >> ΔR ed inoltre Val è al più di qualche decina di volt la tensione fornita dal ponte di

Wheatstone è molto piccola e deve essere opportunamente amplificata, mediante un amplificatore

retroazionato.

Acquisizione del segnale estensimetrico

Per migliorare la precisione della misura usano estensimetri non deformati come resistenze di

riferimento del ponte, meglio se provenienti dallo stesso lotto di fabbricazione.

E’ possibile aumentare la sensibilità della misura, piazzando gli estensimetri, in modo che siano

deformati simmetricamente a coppie.

Acquisizione del segnale estensimetrico

La misura di variazione di resistenza nel caso di due estensimetri sollecitati vale:

Il caso ottimale si ha utilizzando quattro estensimetri. In tal caso l’uscita del sensore vale:

Cella di carico

La cella di carico (load cell) è un sensore per la misura della forza, che trasforma in variazioni di

tensione variazioni geometriche di un elemento elastico.

Cella di carico con LVDT

La forza applicata alla piattaforma comprime la molla e sposta l’equipaggio mobile del LVDT, che

fornisce un’uscita proporzionale allo spostamento e quindi alla forza. Essendo infatti K la costante

elastica della molla, x lo spostamento della piattaforma, risulta:

Cella di carico con estensimetri

La cella di carico comprende quattro estensimetri posti lungo l’anello della cella. La forza F provoca

un allungamento degli estensimetri R2 e R4 ed una compressione degli estensimetri R1 e R3.

Q

Questa

configurazione

f

del ponte è tale da dare la massima variazione di tensione a seguito

dell’applicazione del carico, mentre lo sbilanciamento dovuto alla variazione di temperatura

minimo.

è

Cella di carico piezoelettrica

Applicando una forza F sulla superficie di un cristallo piezoelettrico si genera un accumulo di carica

proporzionale alla forza stessa, secondo la relazione:

nella quale σ è la densità di carica superficiale e K viene detta costante piezoelettrica

piezoelettrica.

Cella di carico piezoelettrica

L superfici

Le

fi i del

d l materiale

t i l piezoelettrico

i

l tt i sii comportano

t

come le

l facce

f

di un condensatore.

d

t

Si potrebbe

t bb

quindi pensare di rilevare la tensione ai capi del sensore e determinare da questa la quantità di carica:

La capacità del cristallo varia però a sua volta in relazione alla forza applicata, quindi non è nota a

priori.

Occorre pertanto “trasferire” la carica su di una capacità nota e stabile, utilizzando un amplificatore di

carica.

i

Cella di carico piezoelettrica

L’amplificatore di carica è un circuito integratore che opera l’integrazione della corrente generata dalla

cella piezoelettrica quando si chiude l’interruttore s.

Cella di carico piezoelettrica

La sensibilità del sensore vale:

L’amplificatore

L

amplificatore di carica,

carica sebbene semplice dal punto di vista concettuale,

concettuale risulta molto delicato e

costoso dal punto di vista costruttivo poiché la quantità di carica indotta molto piccola.

Cella di carico piezoelettrica

Le celle di carico piezoelettriche possiedono una elevata velocità di risposta, tuttavia, a causa della

corrente di dispersione la tensione fornita dall’amplificatore di carica non rimane costante ma tende a

diminuire. Ciò rende adatte le celle di carico a misure di vibrazioni mentre le rende inadatte a misure di

f

forza

in

i regime

i

stazionario.

t i

i

Applicazioni delle celle di carico

Misura di flusso di materiali solidi

Misura di quantità di liquidi

Sensori di pressione

I sensori di pressione convertono la forza esercitata sulla superfice in uno spostamento, che viene

trasformato a sua volta in un segnale elettrico da un sensore di posizione.

Sensori di pressione con tubo di Bourdon

I sensori di pressione possono essere realizzati sfruttando il principio del tubo di Bourdon. In un tubo

chiuso ad una estremità ed avvolto a spirale si ottiene una deformazione geometrica, proporzionale alla

differenza tra la pressione del fluido interno e la pressione esterna.

La deformazione del tubo di Bourdon è uno spostamento lineare proporzionale alla differenza tra la

pressione interna del tubo e la pressione esterna.

Sensori di pressione con tubo di Bourdon

La deformazione causata da una variazione di pressione su un tubo di Bourdon può essere misurata

tramite un sensore di scostamento lineare (es. LVDT).

Sensori di pressione a membrana

Altri sensori di pressione sfruttano la deformazione di una membrana.

In questo caso si sfruttano sensori estensimetrici o di tipo piezoelettrico per determinare le

deformazioni della membrana riconducibili alla differenza di pressione tra i due lati della membrana

stessa.

Sensori di pressione capacitivi

Nei sensori di pressione di tipo capacitivo la membrana costituisce una delle armature di un

condensatore. Uno sbilanciamento di pressione crea uno sbilanciamento di capacità che può essere

rivelato mediante un ponte capacitivo.

Sensori di portata di fluido

I sensori di portata misurano la portata volumica Qv, cioè il volume di liquido che attraversa una

sezione di condotto per unità di tempo.

Essendo A l’area della sezione del condotto e c la velocità del fluido.

Sensori di portata a effetto Bernoulli

I sensori di portata a effetto Bernoulli convertono la portata in una differenza di pressione,

pressione che può

essere trasformata in un segnale elettrico da un sensore di pressione. Per il teorema di Bernoulli:

essendo p la pressione ρ la densità, g l’accelerazione di gravità e h la quota.

Considerando un liquido incomprimibile che scorre lungo un condotto circolare con una strozzatura si

può scrivere per le due sezioni di diametro D1 e D2:

Sensori di portata a effetto Bernoulli

Si ha quindi:

Per un condotto di sezione circolare si ha:

da cui:

ed infine:

Misurando la differenza di pressione tra le sezioni 1 e 2 si ricava la velocità del fluido attraverso la

sezione 2 e da questa la portata volumica:

Sensori di portata a turbina e a mulinello

In tali sensori la portata viene misurata sfruttando il fatto che la velocità di rotazione della girante è

proporzionale alla velocità del fluido.

ω = Kc