MATERIALI E TECNOLOGIE AVANZATE

NELLA RICERCA E NELL’INDUSTRIA

Genova 5-8 Giugno 2001

STRUMENTAZIONE DI MISURA

(G. Baccaglioni)

Sommario

Significato del misurare

Obbiettività

- Unità fondamentali e derivate

- Accenni alla legislazione e SIT

Metodi di misura

- Errori di misura

- Richiami di fenomenologia

- I sensori e circuiti di misura

Strumentazione e sensori criogenici:

-

Temperatura

Deformazione

Livello

Portata

Pressione

1

MISURA = CONFRONTO

(OBBIETTIVO e RAGIONEVOLE)

Nella sua lunga storia l’uomo si è dovuto sempre confrontare/

misurare con l’universo che lo circonda.

I fenomeni fisici, dai più evidenti a quelli più nascosti, lo

incuriosiscono e affascinano ed egli ha cercato e cerca di

controllarli anche per salvaguardare la sua stessa esistenza.

Nel corso di questa breve carrellata che non potrà essere

esaustiva data la vastità dell’argomento ed i limiti di tempo,

vedremo come oggi, usando molta dell’esperienza del passato, si

“prende atto” di alcuni fenomeni di tipo:

Termodinamico

meccanico

elettrico…..

Vedremo gli effetti di tali fenomeni su alcuni corpi materiali alle

basse temperature e come alcune grandezze possono essere

misurate.

2

OBBIETTIVITA’

della misura

(METROLOGIA)

Il primo strumento di misura a disposizione dell’uomo è il suo corpo

i suoi sensi sono deputati a questo.

Non a caso molte unità di misura del passato facevano riferimento

a parti del corpo umano ( braccio, piede, pollice ecc..).

Credo però che nessuno di noi farebbe affidamento su:

una pesata fatta “ a mano ”

la misura di una distanza “ a occhio ”

una temperatura misurata con le labbra o le dita.

Il risultato di una misurazione è sempre fornito come prodotto di un

valore numerico e di un'unità di misura.

Per arrivare a misure obbiettive nel tempo e nello spazio l’uomo, sia

pure con un faticoso lavoro di unificazione, che è in continua

evoluzione, si è dotato di una certo numero di grandezze campione.

Il sistema di unità di misura oggi universalmente adottato è il

Sistema Internazionale (SI), che utilizza sette unità fondamentali

dalle quali sono derivate molte altre di uso comune nel campo

scientifico, industriale e nella vita di tutti i giorni.

Leggi e Norme specifiche sono state elaborate per confermare

l’importanza che si attribuisce: ai campioni, alla loro gestione, alle

metodologie di costruzione degli strumenti di misura e alle

procedure di prova.

3

Tabella 1-

Unità SI di base

Grandezza

Unità SI

nome

Lunghezza

Massa

Tempo

Intensità di corrente elettrica

Temperatura termodinamica

Quantità di sostanza

UNITA' DI INTENSITA' LUMINOSA

metro

kilogrammo

secondo

ampere

kelvin

mole

candela,

simbolo

m

kg

s

A

K

mol

cd

UNITA' DI LUNGHEZZA: "il metro è la lunghezza del tragitto compiuto dalla luce nel

vuoto in un intervallo di tempo di 1/299 792 458 di secondo"; è così fissata, per

definizione, la velocità della luce in 299 792 458 m/s

UNITA' DI MASSA : "il kilogrammo è l'unità di massa ed è eguale alla massa del

prototipo internazionale": Il prototipo internazionale, cilindro di platino iridio, è conservato

presso il BIPM (Bureau International des Poids et mesures)"

UNITA' DI TEMPO : "il secondo è l'intervallo di tempo che contiene 9.192.631.770 periodi

della radiazione corrispondente alla transizione tra i due livelli iperfini dello stato

fondamentale dell'atomo di cesio 133"

UNITA' DI CORRENTE ELETTRICA: "l'ampere è l'intensità di corrente elettrica che,

mantenuta costante in due conduttori paralleli, di lunghezza infinita, di sezione circolare

trascurabile e posti alla distanza di un metro l'uno dall'altro, nel vuoto, produrrebbe tra i

due conduttori la forza di 2x10-7 newton per ogni metro di lunghezza"

UNITA' DI TEMPERATURA TERMODINAMICA: "il kelvin, unità di temperatura

termodinamica, è la frazione 1/273,16 della temperatura termodinamica del punto triplo

dell'acqua. " La temperatura termodinamica si indica con il simbolo T; il valore numerico

della temperatura Celsius (indicata con t) in gradi celsius è data da: t/°C = T/K-273,15.

UNITA' DI QUANTITA' DI SOSTANZA: “la mole è la quantità di sostanza di un sistema

che contiene tante entità elementari quanti sono gli atomi in 0,012 kg di carbonio 12. Le

entità elementari devono essere specificate e possono essere atomi, molecole, ioni,

elettroni, ecc, ovvero gruppi specificati di tali particelle". In questa definizione va inteso che

gli atomi di carbonio 12 sono non legati e nello stato fondamentale.

UNITA' DI INTENSITA' LUMINOSA: "la candela è l'intensità luminosa, in una data

direzione, di una sorgente che emette una radiazione monocromatica di frequenza 540 x

1012 hertz e la cui intensità energetica in quella direzione è 1/683 watt allo steradiante"

4

Tabella 2

Grandezza

- Unità SI derivate

Unità SI

Espressione Espressione

in funzione in funzione

di altre

delle unità SI

Nome

Simbolo

hertz

Hz

s-1

Forza

newton

N

m·kg·s-2

Pressione

pascal

Pa

N/m2

m-1·kg·s-2

Energia, lavoro, quantità di

calore

joule

J

N·m

m2·kg·s-2

Potenza, flusso Energetico

watt

W

J/s

m2·kg·s-3

coulomb

C

volt

V

W/A

m2·kg·s3·A-1

Capacità elettrica

farad

F

C/V

m-2·kg-1·s4·A2

Resistenza elettrica

ohm

V/A

m2·kg·s-3·A-2

siemens

S

A/V

m-2·kg-1·s3·A2

weber

Wb

V·s

m2·kg·s-2·A-1

Induzione magnetica

tesla

T

Wb/m2

kg·s-2·A-1

Induttanza

henry

H

Wb/A

m2·kg·s-2·A-2

Flusso luminoso

lumen

Lm

lux

Lx

Becquerel

Bq

gray

Gy

J/kg

m2·s-2

sievert

Sv

J/kg

m2·s-2

katal

Kat

mol/s

mol/s

Frequenza

Carica elettrica

Potenziale elettrico,tensione

elettrica

Conduttanza elettrica

Flusso d'induzione magnetica

Illuminamento

Attività (di un radionuclide)

Dose assorbita

Equivalente di dose

Attività catalitica

unità SI

Fondamentali

s·A

cd·sr

lm/m2

m-2·cd·sr

s-1

5

NORME RELATIVE ALLA METROLOGIA

Decreti e leggi

Decreto Legislativo 476/92 (compatibilità elettromagnetica)

Decreto Legislativo. 626/ 1994. Attuazione della Direttiva Macchine CEE 89/391 ed altre…

Decreto del Presidente della Repubblica n.789 del 12 agosto 1982, Attuazione della

direttiva (CEE) n. 71/316 relativa alle disposizioni comuni agli strumenti di misura ed ai

metodi di controllo metrologico

Decreto del Presidente della Repubblica n. 802 del 12 agosto 1982: Attuazione della

direttiva (CEE) n. 80/181 relativa alle unità di misura

Legge 11 agosto 1991 n. 273: Istituzione del Sistema Nazionale di Taratura (SIT)

Decreto Ministeriale 30 novembre 1993 n. 591: Regolamento concernente la

determinazione dei campioni nazionali di talune unità di misura del Sistema Internazionale

(SI) in attuazione dell' art. 3 della legge 11 agosto 1991, n. 273

Sistema Nazionale di Taratura

La legge n. 273 dell’ 11/8/1991 istituisce il Sistema Nazionale di Taratura che è costituito

dagli istituti metrologici primari e dai centri di taratura ed ha il compito di assicurare la

riferibilità dei risultati delle misurazioni ai campioni nazionali. Svolgono funzioni di istituti

metrologici primari:

L’ Istituto di Metrologia "G. Colonnetti" (IMGC) del Consiglio Nazionale delle

Ricerche, per i campioni nazionali delle unità di misura impiegate nel campo della

meccanica e della termologia.

L’ Istituto Elettrotecnico Nazionale "G. Ferraris" (IEN), per i campioni nazionali delle

unità di misura di tempo, frequenza e per le unità di misura impiegate nel campo

dell’ elettricità, della fotometria, dell’ optometria e dell’ acustica.

L’ Ente per le Nuove tecnologie, l’ Energia e l’ Ambiente (ENEA), per i campioni

nazionali delle unità di misura impiegate nel campo delle radiazioni ionizzanti.

--------------------------------

E’ attiva presso l’UNI una : “COMMISSIONE METROLOGIA DELLA PORTATA,

PRESSIONE, TEMPERATURA” con campo di attività sui :

“Metodi e strumentazioni per la misurazione della portata dei fluidi in

condotte chiuse ed aperte, della pressione dei fluidi e della temperatura”

TC CEN DI COMPETENZA

TC 92 Contatori d'acqua

TC 141 Manometri - Termometri - Metodi di misurazione e/o registrazione

della temperatura nella catena del freddo

TC 318 Idrometria

6

RAGIONEVOLEZZA

della misura

Si dice che la Tecnologia costituisca un:

“Ragionevole compromesso fra Costo e Produzione”

Penso che lo stesso criterio si debba utilizzare nella scelta del modo con cui

una misura debba essere eseguita.

Non tutte le misurazioni richiedono la medesima accuratezza: infatti non

sarebbe né ragionevole né pratico misurare il peso di un pacco di patate o

la lunghezza di un tappeto con la stessa accuratezza con la quale si misura

il peso di un diamante o il diametro del pistone di un motore d’automobile.

È stato necessario quindi stabilire nei campioni di misura una certa

gerarchia detta: catena di campionatura, secondo la quale la verifica

dell’affidabilità di un campione o della precisione e accuratezza di uno

strumento di misura viene condotta in base al confronto con un riferimento

più accurato, detto campione secondario, a sua volta confrontato con un

campione più accurato ancora, e così via sino ad arrivare ai campioni

primari (SIT).

Poiché ciascuna di queste verifiche introduce errori di misura, l'accuratezza

del campione di qualità superiore deve essere almeno dieci volte più grande

di quella del campione adottato.

Dobbiamo anche ricordare che un fenomeno fisico, nel momento

stesso in cui ci si appresta ad osservarlo, viene “perturbato” e che

secondo quanto postula il “Principio di Indeterminazione”, esiste un

limite naturale all’accuratezza della misura.

Infatti la meccanica quantistica associa alle quantità fisiche non un

valore esatto, ma il loro "valore più probabile" (Heisemberg).

Possiamo capire come l’esecuzione, ragionevolmente corretta,

di una misura non possa prescindere da una scelta di METODO.

7

METODO

Di esecuzione della misura

Dovrà tenere conto:

del tipo di fenomeno o di grandezza da misurare

(termodinamico, elettrico, meccanico… )

del tipo di incertezza o del grado di affidabilità richiesto

delle condizioni ambientali in cui si effettua la misura

L'incertezza può derivare sia da effetti casuali, che si manifestano come

variazioni dei risultati ottenuti ripetendo una misurazione, sia da effetti

sistematici, in un certo senso intrinseci al procedimento usato, che quindi

non variano durante la misurazione, ma che possono comunque essere

causa di errori rilevanti.

Gli effetti casuali e l'errore che ne deriva possono essere ridotti con

l'applicazione di tecniche statistiche (Teoria degli Errori).

Gli effetti sistematici devono essere studiati e valutati in sede di misurazione

e dovrebbero essere sempre indicati chiaramente come parte del risultato.

Se l'errore casuale è piccolo la misura si dice precisa, ossia definita entro

limiti ristretti; se sia l'errore casuale sia quello sistematico sono piccoli,

allora la misura è accurata, cioè vicina al valore reale della grandezza in

esame.

Un parametro importante relativo alla misura è la risoluzione che identifica

la più piccola parte che il sistema di misura è in grado di apprezzare.

Riprenderemo tutto questo nel capitolo relativo alla strumentazione per

acquisizione dati.

8

RICHIAMI

Temperatura: grandezza fisica che esprime lo stato termico di un sistema e che

descrive la sua attitudine a scambiare calore con l'ambiente o con altri corpi. Quando due

sistemi sono posti a contatto termico, il calore fluisce dal sistema a temperatura maggiore

a quello a temperatura minore, fino al raggiungimento dell'equilibrio termico, in cui i due

sistemi si trovano alla stessa temperatura. Come vedremo esistono diverse scale

termometriche quantunque sia consigliato l’uso del Sistema Internazionale la cui unità è il

grado Kelvin “K”.

Calore: forma di energia che si trasferisce tra due corpi, o tra due parti di uno stesso

corpo, che si trovano in condizioni termiche diverse. Il calore è energia in transito: fluisce

sempre dai punti a temperatura maggiore a quelli a temperatura minore, finché non viene

raggiunto l'equilibrio termico. L’unità di misura nel Sistema InternazionaleI è il Joule “J”.

Pressione: rapporto tra la forza esercitata perpendicolarmente a una superficie e l'area

della superficie stessa. Una persona in posizione eretta esercita una pressione pari al

proprio peso diviso per l'area della superficie dei piedi a contatto col terreno. Nel Sistema

Internazionale l'unità di misura della pressione è il pascal “Pa”, che equivale alla

pressione esercitata perpendicolarmente dalla forza di un newton su una superficie di 1 m 2

LEGGI:

Elettrotecnica:

I^ legge di Ohm

II^ legge di Ohm

In corrente alternata ΔV=iZ

V=iR

R=rl/S

dove Z =√ R2+X2

in corrente continua

(r = r293 (1 + α T)

; XL=2πfL

XC=1/2πfC

Meccanica:

Un corpo, sollecitato a trazione o compressione se deformato elasticamente obbedisce

alla legge di Hooke:

E=Sforzo/Deformazione

dove E modulo di Young

Fornendo o sottraendo calore a un corpo o sollecitandolo meccanicamente, si producono

variazioni misurabili di alcune delle sue proprietà fisiche come:

variazione di pressione interna o di stato

calore specifico

conducibilità termica

dimensioni

resistenza elettrica

costante dielettrica

……ecc

la conoscenza approfondita di questi effetti ci permette di realizzare dei

SENSORI.

9

SENSORI

Dispositivi che rispondono alle variazioni di una grandezza da misurare

(quale pressione, temperatura, deformazione o altro..) con variazioni di una

loro proprietà, ad esempio: dimensioni, resistenza elettrica, capacità ecc.

La reazione viene convertita in un segnale elettrico che, direttamente o

elaborato ed amplificato da un apposito circuito elettronico, può essere

inviato a un sistema per la lettura, la registrazione o il controllo automatico

della grandezza rilevata.

I sensori possono essere attivi se generano un segnale elettrico

utilizzando particolari effetti fisici quali:

La piezoelettricità, proprietà di determinati materiali di generare correnti

elettriche se sottoposti a sollecitazioni meccaniche che consente di

realizzare accelerometri o manometri.

L’effetto termoelettrico delle termocoppie, costituite da due giunzioni tra fili

di metalli diversi, nelle quali una differenza di temperatura tra le due

giunzioni viene rilevata come una tensione elettrica.

L’effetto fotoelettrico, caratteristica di alcuni materiali di sviluppare corrente

se colpiti da fotoni.

I sensori sono invece passivi se subiscono una variazione di loro proprietà

quali: resistenza, induttanza o di capacità.

Le deformazioni possono così essere rilevate mediante estensimetri, nei

quali la dilatazione meccanica si tramuta in una variazione della resistenza

elettrica o della capacità. Analogamente, la resistenza del termistore (uno

speciale resistore) varia con la temperatura. I sensori di prossimità, invece,

sfruttano la variazione dell'induttanza di piccole bobine al variare della

distanza da un materiale ferromagnetico.

Per convertire infine le variazioni di resistenza, induttanza o capacità in

segnali elettrici, si utilizzano varie tipologie di circuiti.

10

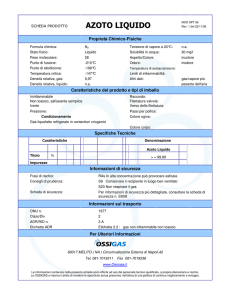

Metodi utilizzabili per la misura di resistenze di valore medio

(da 1 A 1M ), in corrente continua

B

R1

Rx

Rx

A

C

G

A

V

R2

R3

D

Rx=V/I

I

Se VB=VD

Rx=R1*R3/R2

I

Voltamperometrico

Ponte di Wheatstone

Metodi utilizzabili per la misura di capacità

R2

R1

Cx

A

C

A

T

V

f

I

Cx

Cc

Rx

R3

D

Cx=I/2 fV=I/ V

I

Se VB=VD

Rx=R2/R1*Rc

Cx=R1/ R2*Cc

Voltamperometrico e

frequenzimetro

Ponte di De Sauty-Wien

Figura 1– Alcune

tipologie di circuiti di misura

11

STRUMENTAZIONE

(Termometrica barometrica meccanica elettrica)

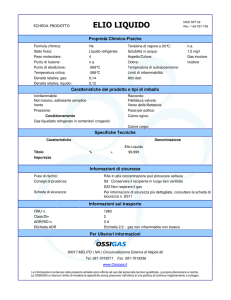

Lo strumento atto a misurare la temperatura di un corpo e' il termometro. Di

cui esitono varie tipologie: a liquido e a gas, elettrici, meccanici, ecc

Nelle figure 2-3-4 e tabelle sottostanti sono rappresentate alcune scale

termometriche , vari tipi di termometro ed i punti fissi per la taratura dei

termometri stessi.

Figura 2

Scale termometriche e

termometro a liquido

L'illustrazione mostra in forma

estremamente semplificata il

diagramma di stato dell'acqua in

funzione della pressione e della

temperatura. In corrispondenza

del punto triplo, vale a dire alla

temperatura di 0,01 °C e alla

pressione di 610,6 Pa, le tre

fasi solida, liquida e gassosa

coesistono.

Figura 3 –

Diagramma di stato dell'acqua

Oltre al punto triplo dell’acqua vengono utilizzati altri punti di riferimento come da Tabella 3

12

In alcuni casi i punti di equilibrio sono fra la fase liquida e gassosa

Tabella 3 – Punti

di riferimento per taratura dei termometri

secondo “ITS 90”

ELEMENTO

Rame

Oro

Argento

Zinco

Acqua

Acqua

Ossigeno

Ossigeno

Neon

Idrogeno

Idrogeno

Idrogeno

Elio

Stato di

Equilibrio

Temperatura

K

Solido/Liquido

Solido/liquido

Solido/ Liquido

Solido /Liquido

Liquido/Vapore

Solido/Liquido/Vapore

Liquido/vapore

Solido/Liquido/Vapore

Liquido/vapore

Liquido/Vapore

Liquido/Vapore

Solido/Liquido/Vapore

Vapore

1357.77

1337,58

1235,08

692,73

373,15

273,16

90,188

54,361

27,402

20,28

17,042

13,81

da 3 a 5

Temperatura Pressione

°C

Pa

1084.62

1064,42

961,93

419,58

100

0,01

-182,902

-218,789

-246,048

-252,87

-256,108

-259,34

da -271,15

a -268,15

101.325

101.325

101.325

101.325

101.325

101.325

101.325

101.325

101.325

101.325

33.330

101.325

varie

b)

a)

Figura 4 – a) Termometro a bimetallo, b) termometri a resistenza

(WIKA)

13

Barometri / Manometri / Vacuometri

La misura della pressione di un aeriforme è detta “ASSOLUTA” quando esprime il valore

al disopra di una pressione di riferimento nulla (corrispondente allo zero assoluto delle

temperature); è detta “RELATIVA” quando usa la pressione atmosferica come grandezza

di riferimento.

Gli strumenti per la misura delle pressioni sono comunemente distinti in:

barometri - per la misura della pressione atmosferica

manometri - per misurare pressioni superiori a quella atmosferica

vacuometri - per misurare le pressioni inferiori a quella atmosferica.

Nelle figure da 5 a 10 sono illustrati vari tipi di misuratori di pressione

Figura 5

Barometro di Torricelli

dà :

Figura 6 -

Barometro di Fortin

dove

.

14

Nel barometro di Torricelli si ha l'inconveniente che il livello del mercurio nella vaschetta

varia al variare del livello del mercurio nel tubo, spostando il punto di partenza della

graduazione. Tale inconveniente viene eliminato nel barometro Fortin di figura 5 dove,

attraverso una opportuna vite di pressione (a) agente sul fondo flessibile della vaschetta

(b) , è possibile portare sempre il livello del mercurio a sfiorare una punta d'avorio (c)

fissata al disco che chiude superiormente la vaschetta. Il tubo barometrico (d) pesca nella

vaschetta attraverso un foro praticato nel disco ed è protetto da una custodia metallica

fissa sulla quale è incisa una graduazione il cui zero corrisponde alla punta d'avorio.

Attraverso un nonio scorrevole lungo una fessura di visione praticata sulla custodia

metallica del tubo barometrico, è possibile fare letture con approssimazioni di 1/10 o 1/20

di mm. Per differenze di pressione maggiori di quella atmosferica sono diffusi i manometri

a molla tubolare, o manometri di Bourdon, dal nome dell’inventore, il francese Eugène

Bourdon. Esso consiste di un tubo metallico cavo a sezione ellittica piegato a uncino:

un'estremità del tubo è chiusa, l'altra è aperta. Se si applica a questa estremità una

pressione (oltre a quella atmosferica), la sezione ellittica si deforma leggermente,

avvicinandosi sempre più alla forma circolare, e nello stesso tempo il tubo si allunga

leggermente. All'estremità chiusa si ottiene un movimento, proporzionale alla pressione

applicata, che si può misurare su una scala opportunamente calibrata. I manometri

progettati per registrare rapide fluttuazioni di pressione sfruttano generalmente sensori

piezoelettrici o elettrostatici, che riescono a seguire le variazioni con una risposta

pressoché istantanea.

Figura 8

Figura 7

Barometro olosterico

Barometro a molla di Bourdon

Per misure rapide sono utilizzati i barometri metallici che richiedono una preliminare

taratura con un barometro a mercurio. Un esempio ne è Il barometro olosterico; costituito

da una scatola metallica vuota internamente e chiusa superiormente da una superficie

flessibile e ondulata per aumentare la superficie esposta.

Le deformazioni subite dal coperchio, dovute alla pressione atmosferica, sono equilibrate

da una molla elastica e, dopo essere state opportunamente amplificate, trasmesse ad un

indice che si muove su un quadrante. Le variazioni di pressione atmosferica producono

15

quindi spostamenti dell'indice che, una volta tarato attraverso un barometro a mercurio,

permette una lettura diretta della della pressione (anche se la misura è indiretta). Sullo

stesso principio funzionano anche i moderni misuratori di pressione a celle di

carico o piezoresistivi nei quali l’elemento sensibile sostituisce l’indice. Il segnale

opportunamemnte amplificato ed elaborato permette di rilevare pressioni in un

campo molto ampio da pochi hPa a centinaia di MPa con grandi accuratezze.

a) Manometro (WIKA)

b) Trasduttore (KPSI)

c) Indicatore (WIKA)

Figura 9 – a)Manometro da pannello a molla Bourbon,

b) trasduttore di pressione, c) indicatore digitale

Per misurare bassi valori della pressione assoluta di un gas (fino a 10-4 Pa) si usa il

manometro di McLeod: si comprime un volume noto di gas – di cui si vuole determinare la

pressione – con una trasformazione isoterma, che ne riduca notevolmente il volume; se ne

misura la pressione con un comune manometro, e si risale alla pressione iniziale incognita

utilizzando la legge di Boyle. Per pressioni ancora minori, si usano manometri che

sfruttano fenomeni che coinvolgono effetti: molecolari. di radiazione termica, di

ionizzazione (Fig 10)

Pirani Gauge

Figura 10

Vacuum Controller (Penning

& Pirani)

– Misuratori di vuoto elettronici

La strumentazione di misura per: temperatura, deformazione, livello e portata sarà

illustrata nel capitolo che riguarda i componenti specifici per la criogenia

16

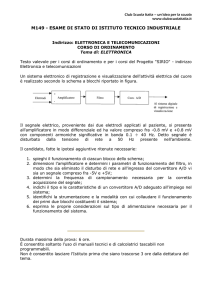

STRUMENTAZIONE PER

ACQUISIZIONE DATI

Prima dell’avvento del computer, i dati erano registrati manualmente o su registratori a carta. Da

alcuni anni con la diffusione dei microprocessori è stata introdotta una nuova generazione di

prodotti per l’acquisizione dati che consentono, in tempo reale: l’acquisizione, l’analisi, la

memorizzazione e la presentazione dei dati tramite un PC.

Questo progresso tecnologico, rendendo più facile e comoda l’acquisizione la gestione e la

memorizzazione dei dati, ci ha trasportato dal vecchio mondo "analogico" ad un nuovo mondo

"digitale". Ecco quindi l’esigenza di capire come questo processo avviene ed a quali risultati

conduce. In mancanza di una comprensione del meccanismo che sta alla base della

dell’acquisizione dei segnali, i dati registrati possono divenire del tutto diversi dal segnale

originale. La validità e la qualità dei dati acquisiti è invece essenziale: una cattiva qualità porta a

risultati errati, vanifica tutte le analisi successive e costituisce solo un grande spreco di tempo ed

energia.

FATTORI CHE INFLUENZANO LA MISURA

Il processo di acquisizione dati inizia con il fenomeno fisico che il SENSORE va a captare nel

mondo reale: per esempio, una termoresistenza (RTD) è sensibile alla temperatura e produce

una variazione analogica ai suoi capi che l’hardware (convertitore A/D) trasforma in una serie di

valori digitali che possono essere direttamente elaborati dal computer.

Per ottenere misure accurate quanto a noi necessita con un sistema di acquisizione basato su PC

è necessario esaminare preventivamente alcuni importanti fattori, tra cui :

1. velocità di campionamento

2. risoluzione

3. scelta del fondo scala

4. errori di guadagno, di offset, di linearità e deriva

5. livello di rumore

1 - Velocità di campionamento

Dall’istante in cui del segnale analogico di partenza è convertito (A/D), questo si trasforma in una

serie di valori digitali discreti: non abbiamo quindi più a disposizione il segnale originale ma solo la

serie di punti che sono stati campionati che dovrebbero fornire una rappresentazione corretta del

segnale di origine.

Questa rappresentazione non sarà invece per nulla corretta nel caso in cui la cadenza del

campionamento effettuato sia stata inferiore alla frequenza del segnale campionato.

Il segnale acquisito riprodurrà anzi in questo caso una forma d’onda inesistente o fantasma

chiamata alias. Questo fenomeno è definito aliasing e l’errore connesso "errore di aliasing".

Il teorema di Nyquist afferma che, per non incorrere in questo tipo di errore, occorre campionare il

segnale da acquisire ad una cadenza almeno due volte superiore alla componente di massima

frequenza contenuta nel segnale analogico.

Quindi nel caso per esempio di un segnale d’ingresso di frequenza 100 Hz, la velocità di

campionamento dovrà essere superiore a 200 campioni/s.

Nella pratica corrente si usa campionare a valori almeno 3 o 5 volte superiori la frequenza

massima attesa del segnale analogico, cercando così di porsi in condizioni di relativa sicurezza

rispetto all’errore di aliasing. Ciò non mette però al riparo da possibili errori in quanto la sola vera

garanzia è rappresentata dall’uso di filtri antialiasing posti a monte del convertitore A/D.

17

Nei casi in cui si desideri ottenere, oltre una corretta informazione del contenuto in frequenza del

segnale analogico di partenza, anche una sua riproduzione temporale abbastanza fedele occorre

invece campionare ad almeno 10 volte la frequenza massima del segnale.

2 - Risoluzione

La risoluzione definisce la più piccola variazione nel segnale d’ingresso che il sistema di

acquisizione dati può misurare. Per una scheda dotata di convertitore analogico-digitale a 12 bit la

risoluzione vale 1/212 , che corrisponde a 1/4096 ovvero lo 0,024% del fondo scala selezionato.

Quindi, per una fondo scala da 0 a 10 Volt, la risoluzione è di 2,4 mV. Variazioni inferiori a questo

valore non sono rilevate dal convertitore A/D.

Un convertitore A/D a 16 bit può invece rilevare una parte in 65.536 ovvero lo 0,0015% del fondo

scala. Quindi per un fondo scala da 0 a 10 Volt, la risoluzione è di 0,15 mV.

3. - Scelta del fondo scala

Da quanto appena espresso, risulta quindi l’importanza di una corretta scelta del fondo scala per

ciascun canale in ingresso per ottimizzare la risoluzione finale, ovvero il più piccolo valore che il

sistema riesce a misurare.

Quale esempio estremo, la scelta di un fondo scala di 0-10 Volt per misurare un segnale di 50 mV

, ci fornisce una risoluzione di soli 2,4 mV che rappresenta circa il 5% del segnale misurato. Se

quel segnale proveniva da una termocoppia J, la risoluzione di temperatura sarebbe stata di soli

60°C.

La scelta di un fondo scala d’ingresso più sensibile, per es. da 0 a 50 mV, porterebbe ad una

risoluzione di 12 microVolt, che rappresenta un valore molto vicino a quella della termocoppia,

cioè 0,1 a 0,2°C.

In conclusione, è bene assicurarsi che il sistema di acquisizione sia impostato su un fondo scala

adeguato alla risoluzione richiesta dalla vostra applicazione.

4. - Errori di taratura (Sistematici)

I fattori che concorrono alle imprecisioni di misura sono molti. I più importanti sono i seguenti:

Errore del guadagno: Rappresenta una percentuale costante del valore d’ingresso nell’intero

campo di misura. Per esempio se il valore misurato di un segnale d’ingresso risulta 1,1 V e 2,2 V

per valori veri di 1,0 V e 2,0 V rispettivamente, l’errore del guadagno è del 10%. L’errore del

guadagno in genere tende a cambiare nel tempo con l’invecchiamento dei componenti a

semiconduttore.

Errore di offset: Rappresenta l’errore nel valore di misura a 0 V. Questo errore è costante

nell’intero campo di misura.

Errore di linearità: Esso è caratterizzato da un errore che non è proporzionale al segnale in

ingresso. La stessa variazione di 1 V produce per es. variazioni differenti se avviene tra 0 e 1 V

invece che tra 2 a 3 V.

Errore di deriva: Esso è causato da variazioni di temperatura o invecchiamento dei componenti,

che influiscono su guadagno, offset e linearità. La soluzione più semplice ed efficace di questi

problemi di misura è costituita dalla calibrazione periodica della scheda di acquisizione. Per

qualche tipo di scheda questo significa inviare la stessa al produttore, per altre è possibile, tramite

una tensione campione, calibrare manualmente la scheda agendo su dei potenziometri.

Le schede più avanzate dispongono di una sorgente di tensione molto precisa a bordo che viene

campionata ad intervalli definiti via software. In questo modo errori di guadagno, offset e linearità

possono essere corretti automaticamente.

5. - Rumore

Il rumore è un nemico subdolo delle misure di segnali analogici. Si può presentare in varie forme

ed è caratterizzato da un andamento casuale su tutti i campi di misura.

L’influenza del rumore è naturalmente maggiore per i segnali di basso livello, quali quelli da

estensimetri o termocoppie; questi segnali richiedono quindi particolari precauzioni per migliorare

il rapporto segnale/disturbo . Le fonti di rumore sono varie e numerose, tra le quali citiamo gli

alimentatori elettrici, lampade al neon, stazioni radio e computers. Il livello di rumore acquisito è

generalmente maggiore per le schede con alta velocità di campionamento, che, anche misurando

segnali lenti, acquisiranno rumore ad alta frequenza. Quando il livello picco-picco del rumore è

18

superiore alla risoluzione della scheda allora non sarà possibile usufruire di tutta la risoluzione del

convertitore A/D.

Per migliorare questa situazione difficile, si può impiegare un sistema esterno di condizionamento

del segnale per filtrare a monte il rumore oppure scegliere un sistema di acquisizione dotato di un

convertitore ad alta reiezione di rumore come per es. il tipo ad integrazione. Il convertitore A/D ad

integrazione attenua infatti il rumore mediante un processo di integrazione del segnale d’ingresso

su un certo periodo di tempo mediandone così il valore.

Inoltre, quando si usano segnali a basso livello da termocoppie o estensimetri, è spesso decisivo

integrare il segnale sul periodo della corrente AC (50 Hz) in modo da eliminare il rumore di linea,

che spesso rappresenta la fonte primaria di rumore.

Anche la stessa scheda A/D è sorgente di rumore e le schede più veloci ne emettono usualmente

di più. Purtroppo non è possibile eliminare questa fonte di rumore (Fig 11 un moderno sistema di

acquisizione dati multicanale).

RIASSUMENDO: Possedere una conoscenza di massima del processo di acquisizione dati e di

quelli che sono i principali fattori che influenzano la correttezza e la precisione della misura, può

aiutare nella selezione del sistema più adatto alle diverse esigenze applicative.

Ricordiamo che non esiste un sistema universale ideale per tutte le applicazioni. Per verificare

quanto il sistema scelto sia adeguato allo scopo e possa garantire una buona qualità delle misure,

è opportuno porsi le seguenti domande:

hardware e software offrono velocità di campionamento adeguate alle esigenze

dell’applicazione?

l’hardware offre una risoluzione e dei fondo scala in grado di fornire la precisione

richiesta?

l’hardware offre la calibrazione automatica o necessita di intervento manuale?

l‘hardware fornisce misure non affette da rumore oppure è necessario interporre a

monte del processo di conversione un filtro o un condizionatore di segnale?

Nota: è importante rilevare che le specifiche relative al rumore pubblicate dai produttori di

schede di acquisizione dati si riferiscono solitamente al rumore generato dalla scheda

stessa

(Da: Note Tecniche. Luchsinger).

Figura 11 – Sistema di acquisizione dati espandibile fino a 300

canali (YOKOGAWA)

19

Sensori criogenici

Quando si parla di sensori criogenici per la misura di grandezze fisiche è importante

precisare che il contatto fisico del sensore con la parte a bassa temperatura non sempre è

necessario avremo quindi sensori di:

temperatura

deformazione

livello che debbono funzionare “ a freddo”

In altri casi come per le misure di pressione o di portata si utilizzano, sia pure con

opportuni accporgimenti i comuni sensori a temperatura ordinaria .

In ogni caso per garantirsi un buon rapporto prezzo/prestazioni nella scelta di un sensore

si dovrà tenere conto di quanto detto per la strumentazione per acquisizione dati

SENSORI CRIOGENICI DI TEMPERATURA

Nella Tabella 4 sono comparati i più comuni sensori criogenici di temperatura e nelle

Figure 12-13 i campi consigliati di utilizzo e la sensibilità in funzione della temperatura di

alcuni sensori

Tabella 4

Caratteristiche dei più comuni termometri criogenici

SENSORE

Diodi Si

Cernox

Resist. Pt

Diodi GaAlAs

Resist. Ge

CGR

Res. ROx

Res RhFe

Termocoppie

Sens. Cap.

Thermox

CLTS

Compatibilità

con campi

magnetici

Ampio

Curve

Comp.

campo standard Utilizzabile

con

di

di

sotto 1K radiaz.

taratura taratura

Alta

sens.

Costo

unit./cal

k£

600/700

900/1500

200/700

550/700

4500 cal.

550/900

400/700

Da 45a

450al m

1000

200

20

Figura 12 – Campo

di utilizzo consigliato per alcuni

termometri

Figura 13 – Sensibilità

in funzione della temperatura di

alcuni termometri criogenici

21

SENSORI CRIOGENICI DI DEFORMAZIONE

Pur esistendo in commercio vari tipi di estensimetri (meccanici, ottici, elettrici,

piezoelettrici..) quelli abitualmente utilizzati in campo criogenico sono gli estensimetri

elettrici a resistenza (Strain Gage).

Gli estensimetri sono basati su fenomeni osservati già nella seconda metà del 1800 da

Wheatstone e Thomson e cioè che un filo conduttore se sollecitato meccanicamente varia

la sua resistenza. Questo semplice principio di misura è alla base dell'analisi sperimentale

delle sollecitazioni. Nota la legge di variazione della resistenza è infatti possibile risalire

all’entità della deformazione subita.

L'estensimetro è costituito da un supporto e una griglia resistiva, della dimensione simile

ad un francobollo. La griglia, se sottoposta ad allungamento, presenta una corrispondente

variazione di resistenza elettrica direttamente proporzionale alla deformazione della

struttura su cui è fissata.

Il sensore è applicato in modo opportuno, solitamente incollato con resine epossidiche, sul

corpo che si vuole osservare ed è collegato ad un ponte di misura che ne rileva le

variazioni di resistenza. In realtà sia l’applicazione dei sensori che il rilievo della

deformazione a basse temperature deve tenere conto o ”compensare” parecchi fattori che

potrebbero essere causa di “deformazione apparente” (Apparent Strain).

Onde garantire le richieste di

precisone

stabilità

allungamento

resistenza ciclica

durata della prova

facilità di installazione

Nella scelta dello Strain Gage si dovrà quindi tenere conto:

del tipo di lega da utilizzare

del tipo di supporto

della lunghezza e configurazione della griglia

della auto-compensazione termica

del valore di resistenza

In Figura 14 sono illustrati alcuni tipi di estensimetro(MM) e la tabella 5 fornisce un

esempio di guida alla scelta degli estensimetri.

Figura 14 – Vari

tipi di Strain Gage (MM)

22

Tabella 5 - Esempio

di guida nella scelta degli Strain Gage

(Dalle note tecniche MM-Luchsinger)

23

MISURATORI DI LIVELLO CRIOGENICI

La misura del livello di un liquido in un contenitore criogenico può essere di tipo discreto o

continuo. Nel primo caso avremo una indicazione sommaria del livello mediante sensori

termometri (RTD) posizionati opportunamente nel contenitore, questi, modificando

sensibilmente la loro resitenza quando vengono sommersi consentono di avere una idea

del livello del liquido all’interno del recipiente. Più accurati sono gli indicatori di tipo

continuo che possono essere di tipo manometrico, a filo superconduttore o capacitivi.

Negli indicatori a filo superconduttivo, generalmente utilizzati per misure di livello di elio

liquido ma con i superconduttori di nuova generazione (HTSC) anche per l’azoto liquido, il

principio di funzionamento è il seguente: un sottile filo superconduttore inserito

verticalmente nel recipiente da misurare, sia percorso da corrente, la parte immersa nel

liquido avrà resistenza nulla mentre la parte nel gas a causa della diversa dispersione

termica avrà un determinato valore di resistenza dipendente in prima approssimazione

dalla sua lunghezza. E’ possibile, con una accurata misura di tale resistenza con il sistema

volt amperometrico o un ponte, rapportarla alla lunghezza totale del filo e risalire

all’altezza del liquido nel recipiente .Se si conosce il fattore di forma del recipiente, è

anche possibile conoscere la quantità di liquido contenuta nel recipiente.

L’accuratezza tipica di misura può essere migliore del 5% del F.S. con sensibilità di 1mm.

Gli indicatori capacitivi, utilizzati nella misura del livello di azoto liquido sono costituiti da

due tubi concentrici di acciao inox mantenuti a distanza costante, lo spazio anulare tra i

due tubi costituisce un condensatore il cui dielettrico può essere azoto liquido o vapore di

azoto in funzione del livello. La variazione della costante dielettrica relativa fra azoto

gassoso ed azoto liquido è del 45% (aumenta nel liquido). Possiamo comprendere come

sia possibile, misurando la variazione di capacità risalire all’altezza del liquido.

L’accuratezza e la sensibilità è un po’ inferiore di quella dei sensori a superconduttori.

Per grandi recipienti sono utilizzati i misuratori di livello manometrici, questi misurano di

fatto la pressione del battente dl liquido presente all’interno del recipiente, data l’elevata

precisione raggiunta con i sensori di pressione a celle di carico (< 1% del F.S.) integrando

opportunamente la lettura con una curva di taratura specifica per ogni recipiente e per tipo

di liquido contenuto è possibile avere indicazioni di livello estremamente accurate (Fig. 15

c).

(WIKA)

b)

a)

c)

Figura 15 - Misuratori

di livello superconduttivi a), capacitivi b),

manometrici c)

24

MISURATORI DI PORTATA

Come già detto per le misure di portata di gas criogenici è necessario che il gas sia

riscaldato a temperatura ordinaria prima di eseguire la misura.

I misuratori più comuni, in funzione del costo, della precisione e delle portate richieste

sono:

1. ad area variabile

2. a effetto termico

3. a turbina o ruote ovali

Gli strumenti ad area variabile sono particolarmente versatili, caratterizzati da un

campo di portata 1÷10 e possono coprire da 1 nl/h a 1.000 nm3/h di aria (T =

20°C, P = 10131o Pa ) La scala di lettura puó essere incisa direttamente sul tubo di

misura, nel quale scorre verticalmente il galleggaiante, o su una placchetta applicata

a fianco del tubo di misura (Fig.16). Spesso sono dotati di valvola di regolazione al

loro ingresso.

Figura 16 -Misuratori di portata a sezione variabile (ASA)

I misuratori ad effetto termico sono strumenti senza parti di misura in movimento,

caratterizzati da un'elevata precisione ed una linearità di risposta in tutto il campo di

25

portata non richiedono correzione di temperatura e pressione Unico requisito

essenziale richiesto è che il gas sia pulito e secco (Fig 17).

Figura 17 – Misuratori di portata termici (Hastings )

I misuratori a turbina o a uote ovali sono i comuni contatori per gas utilizzati dalla società

distributrici. Apparecchi apprezzati per la precisione di misura, la facilità di installazione e

l'ottima combinazione qualità /prezzo. Possono essere dotati di un piccolo sensore

magnetico che fornisce un segnale elettrico proporzionale alla velocità di rotazione della

turbina (e quindi alla portata) oltre alla normale lettura su scala numerica.

MISURATORI DI PRESSIONE

Le misure di pressione in campo criogenico coprono tutta la gamma possibile dei

misuratori disponibili: manometri, barometri, vacuometri di cui abbiamo già visto in

precedentemente nel capitolo relativo alle misure di pressione ( Figure 8-10)

In generale dovendo misurare la pressione di un gas o liquido criogenico si procede nel

modo seguente: mediante un piccolo tubo di acciaio inox (o altro a bassa conducibilità

termica), si riporta la grandezza all’esterno del contenitore criogenico ed a tale estremità si

collega quindi il sensore o lo strumento più idoneo

26