ISTITUTO TECNICO INDUSTRIALE STATALE

Leonardo da Vinci

Articolo I.

a)

Via Tambroni - 47900 RIMINI

Tel. 0541/384211-384159 Fax 0541/383292 RNTF010004

82007870403

Sito: www.itisrn.it e-mail: [email protected]

C.F.

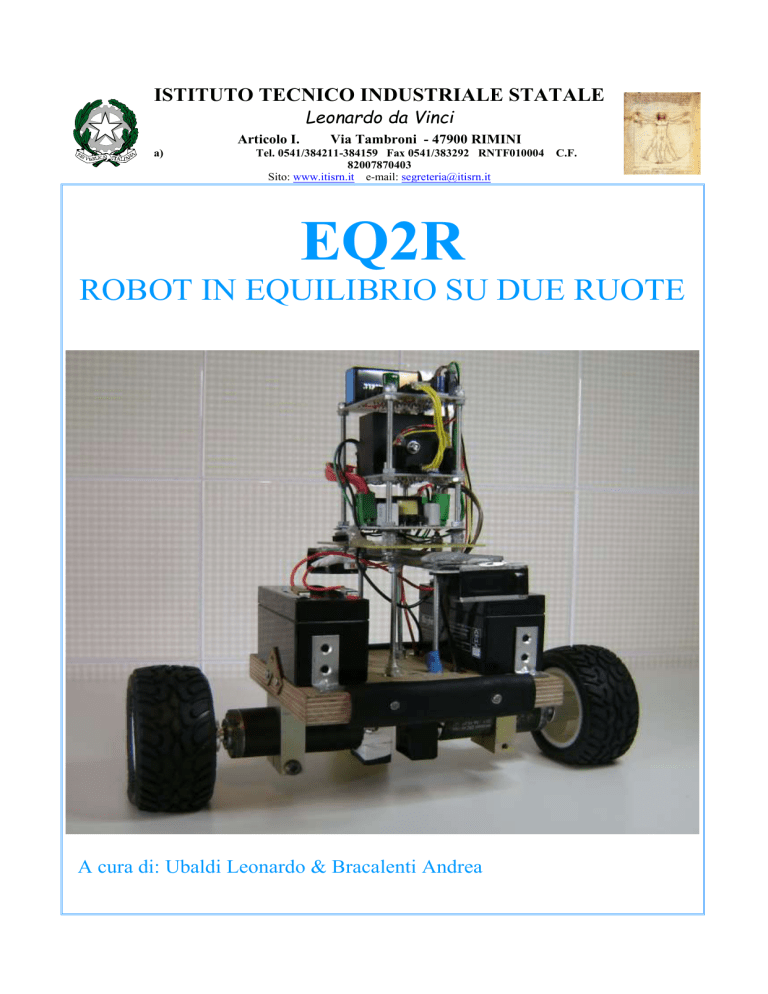

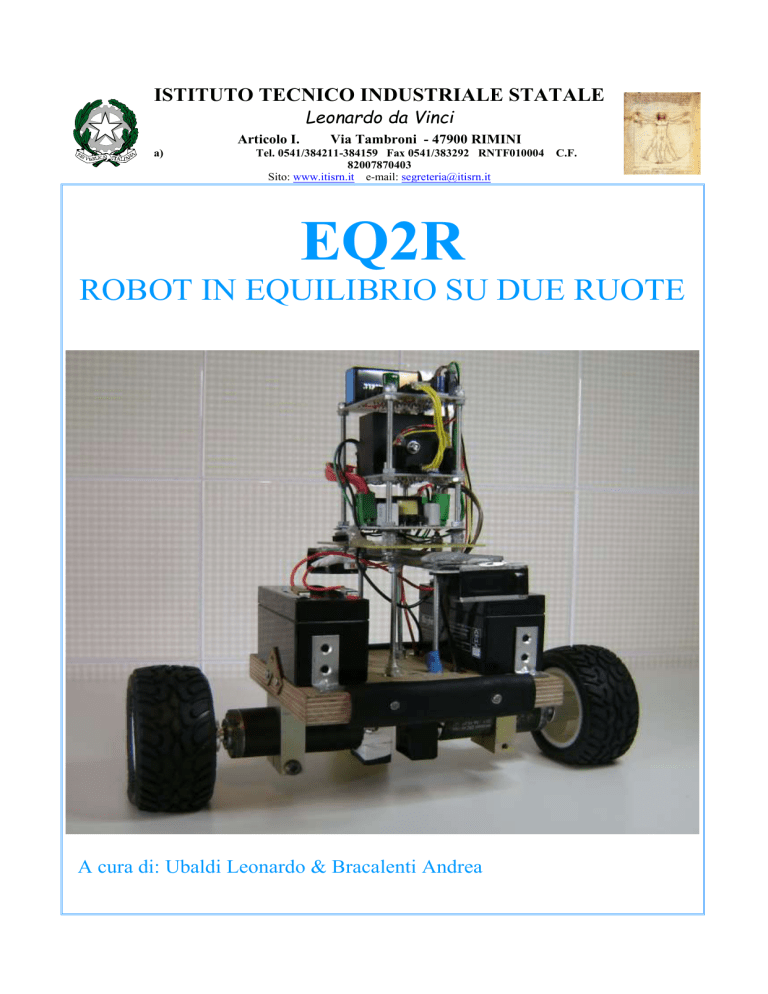

EQ2R

ROBOT IN EQUILIBRIO SU DUE RUOTE

A cura di: Ubaldi Leonardo & Bracalenti Andrea

INDICE

Descrizione generale

Caratteristiche tecniche

Principi teorici

1. Teoria della PWM

2. Descrizione del sistema

3. Sistemi di controllo

4. Controllo proporzionale sul pic

5. Problematiche riscontrate

Descrizione dei circuiti

1. Circuito microcontrollore

2. Circuito Driver di potenza L298

3. Circuito filtri

Descrizione hardware usato

1.

2.

3.

4.

5.

6.

Microcontrollore Pic 16F876

Dual Full-Bridge Driver L298

Sensori di prossimità GP2D120

Motori DC

Ruote e mozzi

Batterie

Listato software di controllo

Datasheet

1. L298

2. PIC 16F876

3. GP2D120

2

Descrizione generale

È un robot a due ruote che ha il suo centro di gravità sopra le ruote. Senza

un sistema di controllo attivo, il robot cadrebbe. Quando il robot s’inclina

in avanti o indietro avverte la caduta tramite i suoi sensori (di distanza o

prossimità) e si muove in modo da compensare la caduta e tornando in

posizione eretta.

Caratteristiche tecniche

Il prototipo si compone di quattro livelli:

- la base a cui sono fissati i motori che fanno muovere il robot tenendolo in equilibrio

- la parte immediatamente soprastante dove sono poste le batterie ( 2 x 12 V 1.3AH al piombo )

- il ‘piano’ dei circuiti di potenza comprendente driver L298 e filtri antirumore dei motori

- la parte superiore dove è installato il microcontrollore PIC che si occupa di gestire il

funzionamento dei motori.

Inoltre ad una distanza di circa 13 cm dal suolo sono montati i sensori di distanza .

Il robot legge i due valori analogici dati da sensori (che sono proporzionali alla distanza tra sensore

e suolo) e, dopo averli confrontati ed essersi calcolato angolo e verso di caduta decide con quanta

forza (variando il valor medio della tensione in uscita con l’uso della PWM) e in che direzione far

muovere i motori.

Principi teorici

1. Teoria della PWM

La PWM è una tecnica usata in campo digitale per permettere a dispositivi quali, ad esempio, i

microcontrollori di generare un segnale adatto a pilotare motori in corrente continua variandone la

velocità.

I motori DC sono, infatti, sensibili al valor medio del segnale applicato all’armatura e con la PWM

si danno impulsi rettangolari costantemente ripetuti nel tempo. Quando si va a variare la lunghezza

dell’impulso positivo ossia il duty-cicle (senza alterare il periodo) si cambia anche la velocità del

motore a cui è applicato. Chiaramente maggiore è il ducty-cicle, maggiore è la velocità a cui

ruotano i motori e viceversa. Il PIC 16F876 può svolgere questa funzione automaticamente e

parallelamente al programma eseguito grazie a un dispositivo hardware che manda costantemente il

segnale PWM ad un uscita ricevendo dal software solo i valori di periodo e durata del livello alto.

Il periodo del segnale deve essere caricato nel registro PR2 (registro di periodo del TRM2) mentre il

duty-cicle viene caricato nel registro CCRR1L (gli 8 bit di ordine più alto) e sui bit 4 e 5 del registro

CCP1CON (i due bit di ordine più basso) arrivando quindi ad un valore di TMR2 lungo 10 bit e in

grado di generare 1024 possibili velocità diverse. Il valore caricato in PR2 viene continuamente

confrontato con il valore di TMR2 (che è incrementato con la frequenza fosc/4 ); quando i 2 valori

sono uguali viene posto alto il pin RC2/CCP1 (uscita della PWM) e il TMR2 viene azzerato. Poi

TMR2 (incrementato alla stessa frequenza) viene confrontato con CCP1L e i bit 4 e 5 del registro

CCP1CON. Quando c’è uguaglianza viene posto a 0 il pin RC2/CCP1. Poi il processo inizia da

capo generando un nuovo periodo del segnale.

3

2. Descrizione del sistema

Il sistema può essere schematizzato come in figura:

Inizialmente viene tarato il riferimento che sarà un valore costante: φ=0. Ogni instante di

campionamento verrà letto il valore di distanza ricavato dalla lettura dei sensori. Il controllore:

Lancia la conversione del valore analogico dato dai due sensori e salva in due registri a 8

bit le due letture

Determina quale delle due distanze lette è maggiore e di conseguenza decide il verso in cui

far ruotare i motori

Calcola il modulo dell’errore sottraendo al valore più grande quello più piccolo

In base al modulo dell’errore decide quale valore di duty-cicle dare ai motori

Carica il valore in CCP1L facendo ripartire la PWM e ritorna al primo punto

Il driver L298 amplifica il segnale PWM del microcontrollore da 5 a 24 V e fornisce la corrente

richiesta dai motori.

Il filtro serve a tagliare i disturbi generati dai motori

La funzione dei due motori è quella di riportare il sistema nel punto di equilibrio instabile del

pendolo trasformando il segnale elettrico in una rotazione, facendolo avanzare o indietreggiare

(compensando, cioè, eventuali spostamenti del sistema dal suo punto di equilibrio).

Consideriamo ad esempio il caso riportato in figura:

il sistema si sbilancia cadendo all'indietro. Grazie ai sensore di intensità luminosa viene rilevata la

nuova posizione angolare −θ. Mediante la legge di controllo vengono azionati i due motori: questi

4

hanno il compito di fornire al sistema una componente −v per riportarlo nella posizione di

riferimento. Dualmente accade se il sistema cade in avanti come vediamo in figura:

3. Sistemi di controllo

Il sistema di controllo è il sistema che, letti i dati in ingresso, decide come operare sulle uscite per

ottenere il comportamento desiderato del sistema da controllare. Nel caso di progetto di sistema che

tenga in equilibrio un robot su 2 ruote, lo schema è quello di figura:

Un primo semplice sistema di controllo è il controllo ON / OFF cioè i motori vengono azionati a

piena velocità nel verso opposto all’angolo di caduta in modo da correggerlo e far raddrizzare il

robot .

Questo metodo ha però il notevole svantaggio di bloccare i motori solo nel momento esatto in cui i

due sensori danno la lettura tale che il modulo dell’errore è uguale a 0; perciò i motori (che

impiegano un certo tempo affinché l’inerzia diventi ininfluente) continuano a ruotare e il robot si

inclina nel verso opposto; si viene quindi a creare una condizione di oscillazione che difficilmente

porterà il robot a stare in equilibrio.

Questo sistema si può migliorare facendo in modo che man mano che la differenza tra i due valori

letti si riduce, diminuisca anche la velocità dei motori: così quando il prototipo è in prossimità del

punto di equilibrio la bassa velocità dei motori lo fa oltrepassare di un piccolo angolo e

l’oscillazione della struttura viene notevolmente ridotta. Questo sistema è detto Controllo

Proporzionale.

4. Controllo proporzionale sul PIC

Il PIC è un microcontrollore perciò non riesce ad elaborare dati analogici senza prima averli

convertiti in forma digitale; questo vale sia per gli ingressi sia per le uscite che sono sempre digitali

(infatti per ottenere una variazione del valor medio in uscita, e quindi della velocità dei motori, si

opera con la tecnica della PWM). Si può quindi fare un sistema di controllo proporzionale ma

approssimato con la filosofia di associare una certa velocità dei motori ad ogni angolo di caduta del

robot. In pratica il range di errori (differenza tra valore dato dal sensore anteriore e da quello

posteriore) è stato diviso in un certo numero di intervalli (nel nostro caso 6) e ad ogni intervallo in

cui cade l’errore è assegnato un certo valore di Ton (tempo in cui l’uscita PWM sta al livello alto in

uscita) in modo da dare la velocità adatta a recuperare la caduta.

5

5. Problematiche riscontrate

Le spazzole dei motori generano un forte rumore di disturbo che si manifesta come una

forza controelettromotrice. Questa contro fem, trasmessa attraverso i cavi di connessione tra driver

e motori, va a disturbare il microcontrollore (arrivando anche a resettarlo) e impedisce il corretto

funzionamento del circuito. L’inconveniente si poteva risolvere

principalmente in due modi: sostituendo il driver con un circuito costituito da relé e con

alimentazione separata oppure inserendo un filtro tra driver e motori in modo da bloccare i disturbi

e lasciare passare solo la continua. La soluzione scelta prevede l’uso di un filtro LC per ogni

motore:

Vo varia applicando la legge del partitore di tensione al ramo 2 costituito da 2L e dal secondo C.

Sostituendo i valori si ottiene:

Si deduce quindi che i filtri hanno ciascuno 2 poli complessi coniugati con parte reale uguale a 0

perciò il sistema filtri è oscillante.

Inoltre i sensori utilizzati sono di semplice uso e medio costo ma danno due importanti

svantaggi: innanzitutto non permettono la stabilità del robot su superfici inclinate, come discese o

salite, in quanto le letture non darebbero un valore di errore proporzionale all’ inclinazione del

prototipo impedendone cosi il normale funzionamento. L’altro svantaggio è che le letture effettuate

sono sensibili alla superficie sottostante al robot in quanto delle superfici chiare riflettono molto

meglio i raggi infrarossi dei sensori di prossimità rispetto a superfici scure quindi ogni qual volta si

cambia superficie d'appoggio o viene modificata l'illuminazione della stanza i parametri del sistema

di controllo vanno modificati.

6

Descrizione dei circuiti

1. Circuito microcontrollore

Il circuito è composto da uno stadio di alimentazione consistente in un regolatore di tensione 7805

che abbassa i 9V della batteria ai 5V utilizzabili dal PIC e dai sensori GP2D120.

Il secondo stadio è formato dal microcontrollore PIC 16F876 avente una rete di oscillazione a

quarzo da 20MHz e due condensatori da 22pF; agli ingressi del PIC AN0 e AN1 (pin 2 e 3) sono

connessi i sensori di prossimità (all’alimentazione sono collegati due diodi di protezione

dall’erronea inversione di polarità); le uscite RB1 e RB2 (pin 22 e 23) vanno ai connettori del driver

dei motori DC. Inoltre sono presenti 3 led: il verde su RC0 (pin 11) indica l’avvio del programma, il

giallo su RC1 (pin 12) visualizza il segnale PWM mandato ai motori e il rosso su RC2 (pin 13) che

indica il verso di caduta.

7

2. Circuito driver di potenza L298

Il circuito si basa sul driver L298 e comprende 4 diodi di scarica della tensione generata dagli

avvolgimenti dei motori; gli Enable sono cortocircuitati tramite cavi a 5 V in modo da lasciare

sempre abilitati tutti i canali; i Sense sono collegati a massa tramite resistori da 1 Ω ma in questo

progetto non sono utilizzate le uscite di sense.

8

3. Circuito filtri

Il circuito è composto da due filtri passivi a pi-greco (uno per ogni motore).

Ognuno di essi comprende 2 condensatori da 100nF posti in parallelo al segnale dato ai motori e 2

induttanze da 160mH poste in serie al segnale.

9

Descrizione hardware usato

1.

MICROCONTROLLORE PIC167876

Costruttore: Microchip ©

Il microcontrollore PIC 16F876 della Microchip © è un integrato a 28 pin in grado di gestire fino a

22 ingressi di cui 5 analogici. Gli ingressi analogici sono internamente collegati ad un multiplexer e

sono poi convertiti dall’ADC interno del PIC. Questa famiglia di microcontrollori è programmabile

con l’uso di soli 35 diverse istruzioni. In questo progetto è usato con un oscillatore al quarzo da 20

MHz perciò per eseguire ogni istruzione vengono impiegati 200 nsec.

Per ulteriori informazioni consultare il datasheet in appendice.

2.

DUAL FULL-BRIDGE DRIVER L298

Costruttore: SGSThomsonMicroelettronics

L’ integrato L298 è un dual full-bridge driver, vale a dire un integrato in grado di pilotare 2 motori

DC contemporaneamente. Può erogare correnti di 2A per canale e 3A di picco per canale (non

ripetitivi). Ogni canale è controllato da una logica d’ingresso TTL compatibile e ciascuna coppia di

piloti (un intero ponte) è dotata di un ingresso (enable) che inibisce e fa spegnere tutti e quattro i

transistor; se l’ingresso enable è al livello logico alto il ponte è attivo.

Per la logica di comando è prevista un’alimentazione separata in modo tale che sia possibile sia

alimentarla con la stessa alimentazione usata per i motori che alimentarla con un basso voltaggio

(per ridurre la dissipazione).

Inoltre, l’ L298 è dotato di pin di ‘sense’ ossia un’uscita analogica (da -1 a 2.3V) che da una

tensione proporzionale alla corrente assorbita dai motori; tra questi pin e la massa va collegata una

resistenza da 1Ω e che possa dissipare una potenza di 1-2W; se non si vogliono usare i ‘sense’ la

resistenza va comunque messa in quanto fondamentale al funzionamento dell’integrato (la

resistenza inserita tra questi pin e massa permette di controllare la corrente sul carico).

Nel circuito devono inoltre essere implementati 4 diodi di scarica delle induttanze degli

avvolgimenti per ognuno dei 2 motori (2 diodi per canale).

Per ulteriori informazioni consultare il datasheet in appendice.

10

3.

SENSORE DI PROSSIMITA’ GP2D120

Costruttore: Sharp

È un sensore per la misura di distanza che dà un’uscita analogica in tensione proporzionale alla

distanza letta. Funziona utilizzando tecnologia a raggi infrarossi e riesce perciò a misurare un

piccolo range di distanze (da 4 a 30cm) e la misura è influenzata dal tipo di superficie su cui si

riflettono i raggi. Ha già il condizionatore di segnale e il filtro integrati e richiede un’alimentazione

di 5V.

4.

MOTORI DC

Costruttore: Maxon

Sono motori in corrente continua già dotati di riduzioni e decoder HP (non usato per questo

progetto). L’albero ha un diametro da 6 mm e il motore è complessivamente lungo 160mm. La

tensione massima d’armatura applicabile è di 24V.

11

5.

RUOTE E MOZZI

Costruttore: Proline e Lynxmotion

Ruote Off-Road 44 x 87 mm di diametro usate per equipaggiare Robot che devono affrontare

qualsiasi tipo di terreno.

Ogni mozzo è utilizzabile per un asse da 6mm e collega l'asse del motore alla ruota, specifico per

le ruote da modellismo. Sono realizzati in alluminio.

6.

BATTERIE

Costruttore: Beghelli

Sono batterie ricaricabili al piombo acido da 12 V 1.3 AH e sono poste in serie a formare una

tensione di 24V. Le batterie al piombo sopportano bene le richieste dei picchi di corrente dovute

all’avviamento della rotazione dei motori

12

Listato software

status

porta

portb

portc

intcon

tmr2

t2con

ccpr1l

ccp1con

adresh

adcon0

selreg

na

ni

pwmopt

mod_e

ton

tempo

liv1a

liv2a

liv3a

liv4a

liv5a

liv6a

liv1b

liv2b

liv3b

liv4b

liv5b

liv6b

na

nc

nc

n2

n1

n0

option_reg

trisa

trisb

trisc

pr2

adcon1

rc0

rc1

ra0

ra1

rp0

rp1

cf

zf

rb0

rb1

rb2

rb3

verso

bitlev

cambfr

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

equ

h'03'

h'05'

h'06'

h'07'

h'0b'

h'11'

h'12'

h'15'

h'17'

h'1e'

h'1f'

h'20'

h'21'

h'22'

h'23'

h'24'

h'25'

h'26'

h'29'

h'2a'

h'2b'

h'2c'

h'2d'

h'2e'

h'31'

h'32'

h'33'

h'34'

h'35'

h'36'

h’37’

h’38

h’39’

h'3a'

h'3b'

h'3c'

h'81' ^ h'81'

h'85' ^ h'80'

h'86' ^ h'80'

h'87' ^h'80'

h'92'^h'80'

h'9f' ^ h'80'

d'0'

d'1'

d'0'

d'1'

d'5'

d'6'

d'0'

d'2'

d'0'

d'1'

d'2'

d'3'

d'0'

d'1'

d'2'

13

ORG

H'0000'

;INIZIO PROGRAMMA

main

call

call

call

call

call

bsf

setup_io

set_pwm

setup_adc

setup_liva

setup_livb

portc,rc0

;START ALL’ADC

ripe

movlw

movwf

call

movf

movwf

clrf

call

movf

movwf

subwf

btfss

goto

b'00000001'

selreg

;sceglie conversione an1

adconv

;converte an0

adresh,0

na

;risultato conversione in na

selreg

;sceglie conversione su an0

adconv

;converte an2

adresh,0

ni

;risultato conversione in ni

na,0

status,cf ;na < ni ?

fmagb

;sottoprogrammi di sutup

movwf

bsf

call

goto

mod_e

pwmopt,verso

livellib

conti

;modulo dell'errore per pwm (na > ni)

;setto il verso avanti

bcf

movf

subwf

movwf

call

pwmopt,verso

na,0

ni,0

mod_e

livellia

;setto il verso indietro (n1 < na)

conti

btfsc

goto

pwmopt,verso

avan

;controlla verso motori

indi

bcf

bcf

bcf

movf

movwf

goto

portb,rb1

portb,rb2

portc,rc1

ton,0

ccpr1l

ripe

bsf

bsf

bsf

movf

sublw

movwf

goto

portb,rb1

portb,rb2

portc,rc1

ton,0

d'255'

ccpr1l

ripe

fmagb

avan

;SOTTOPROG DI SETUP

set_pwm

bsf

status,rp0

bcf

status,rp1

movlw d'255'

movwf pr2

bcf

status,rp0

movlw h'0f'

movwf ccp1con

movlw b'00000101'

;modulo dell'errore x pwm

;verso indietro

;ton→ ccpr1l

;verso avanti

;ton→ ccpr1l

;periodo pwm

;abilita modalita’ pwm

;abilita tmr2 e prescaler a 4

14

movwf t2con

return

setup_io

setup_adc

bsf

bcf

movlw

movwf

movlw

movwf

movlw

movwf

bcf

return

status,rp0

status,rp1

b'11111111'

trisa

b'00000000'

trisb

b'00000000'

trisc

status,rp0

movlw

movwf

bsf

bcf

clrf

bcf

bcf

return

b'10000001'

adcon0

status,rp0

status,rp1

adcon1

status,rp0

status,rp1

;portA come ingressi

;portB come uscite

;portC come uscite

;imposta ancon0

;imposta adconv1

;IMPOSTA I LIVELLI DEGLI ERRORI

setup_liva

movlw b'00000101'

movwf liv1a

movlw b'00001001'

movwf liv2a

movlw b'00001000'

movwf liv3a

movlw b'00001100'

movwf liv4a

movlw b'00010000'

movwf liv5a

movlw b'00010111'

movwf liv6a

return

setup_livb

movlw

movwf

movlw

movwf

movlw

movwf

movlw

movwf

movlw

movwf

movlw

movwf

return

b'00000000'

liv1b

b'00000010'

liv2b

b'00000011'

liv3b

b'00000110'

liv4b

b'00001001'

liv5b

b'00010101'

liv6b

;CONTROLLA I LIVELLI DELL'ERRORE E IMPOSTA TON

livellia

movf liv1a,0

subwf mod_e,0

btfsc

status,cf

;errore < livello1

goto

step2a

step2a

clrf

goto

ton

finliva

movf

liv2a,0

;se si

motori spenti

15

subwf

btfsc

goto

mod_e,0

status,cf

step3a

movlw d'88'

movwf ton

goto

finliva

step3a

movf

subwf

btfsc

goto

liv3a,0

mod_e,0

status,cf

step4a

movlw d'120'

movwf ton

goto

finliva

step4a

movf

subwf

btfsc

goto

liv4a,0

mod_e,0

status,cf

step5a

movlw d'170'

movwf ton

goto

finliva

step5a

movf

subwf

btfsc

goto

liv5a,0

mod_e,0

status,cf

step6a

;errore < livello2

;se si

ton2→ ton

;errore < livello3

;se si

ton3→ ton

;errore < livello4

;se si

ton4→ ton

;errore < livello5

ton5→ ton

movlw d'210'

movwf ton

goto

finliva

;se si

step6a

movlw d'255'

movwf ton

;se no motori al massimo

finliva

return

livellib

movf

subwf

btfsc

goto

liv1b,0

mod_e,0

status,cf

step2b

clrf

goto

ton

finlivb

movf

subwf

btfsc

goto

liv2b,0

mod_e,0

status,cf

step3b

step2b

movlw d'88'

movwf ton

goto

finlivb

step3b

movf

subwf

btfsc

goto

liv3b,0

mod_e,0

status,cf

step4b

;errore < livello1

;se si

motori spenti

;errore < livello2

;se si

ton2→ ton

;errore < livello3

16

movlw d'120'

movwf ton

goto

finlivb

step4b

movf

subwf

btfsc

goto

liv4b,0

mod_e,0

status,cf

step5b

movlw d'170'

movwf ton

goto

finlivb

step5b

movf

subwf

btfsc

goto

liv5b,0

mod_e,0

status,cf

step6b

;se si

ton3→ ton

;errore < livello4

;se si

ton4→ ton

;errore < livello5

ton5 → ton

movlw d'210'

movwf ton

goto

finlivb

;se si

step6b

movlw d'255'

movwf ton

;se no motori al massimo

finlivb

return

;CONVERSIONE ADC

adconv

btfss

goto

bsf

goto

clr

bcf

conv

bcf

bcf

call

bsf

btfsc

goto

return

loop

selreg,0

clr

adcon0,3

conv

adcon0,3

adcon0,4

adcon0,5

delay_20u

adcon0,2

adcon0,2

loop

;sceglie an0 o an1

;scelto an0

;scelto an1

;ritardo di 20usec per dar modo al

;condensatore del s/h di caricarsi

;inizio conversione

;aspetta fine conversione

;SOTTOPROGRAMMA DI RITARDO

delay_20u

movlw d'1'

movwf na

lpa

movlw d'1'

movwf nb

lpb

movlw d'32'

movwf nc

lpc

decfsz nc,1

goto

lpc

decfsz nb,1

goto

lpb

decfsz na,1

goto

lpa

return

END

.

17

Datasheet

DATASHEET DRIVER L298

1/2

18

DATASHEET DRIVER L298

2/2

19

DATASHEET PIC16F876

1/2

20

DATASHEET PIC16F876

2/2

21

DATASHEET GP2D120

1/1

22