Automazione industriale

La parola "automazione" (nella forma inglese

automation) è stata coniata negli Stati Uniti nel 1948 per

designare alcuni procedimenti allora molto avanzati

introdotti (particolarmente nell'industria

automobilistica) e si è da allora largamente diffusa con

il significato di impiego di macchine per far andare altre

macchine. le macchine e gli impianti industriali per

essere utilizzabili debbono essere regolate (o

controllate, o automatizzate). Una nota casa produttrice

di pneumatici usa uno slogan che riassume bene

questo concetto:

"La potenza è nulla senza controllo"

Evoluzione Automazione industriale

Gli

uomini si sono sempre sforzati di

trasferire alcuni dei carichi del lavoro a

dispositivi meccanici: esempi di questi

meccanismi sono le carrucole, gli argani, i

sistemi di sollevamento, dei quali sono state

trovati dei reperti che datano al terzo

millennio AC.

Evoluzione Automazione

industriale

Durante la Rivoluzione Industriale nel XVIII

secolo furono sviluppate fabbriche che

producevano parti intercambiabili per prodotti

diversi, con la conseguente divisione delle

diverse lavorazioni ad operai, ad ognuno dei

quali veniva riservato un compito specifico che

veniva da questo eseguito un numero

imprecisato di volte. Da quel momento, fu

immediata l'esigenza di sviluppare macchine

(originariamente a vapore e successivamente

elettriche) che eseguissero questi compiti.

Evoluzione Automazione industriale

L'automazione

ha

assunto un ruolo

fondamentale con la

rivoluzione industriale

dell'ottocento con

l'introduzione dei telai

automatici, delle

macchine a vapore etc..

Uno dei primi esempi

di regolatore industriale

è il regolatore di Watt .

Automazione industriale

IL REGOLATORE DI WATT

Nel 1767 lo scozzese James

Watt,che era stato un

mediocre studente a scuola,

realizzò il primo motore

vapore rotativo della storia.I

motori vapore,fino ad allora

impiegati quasi

esclusivamente come pompe

nelle miniere,si poterono da

allora impiegare nelle

industrie,nella propulsione di

navi e treni,nell'agricoltura,

ecc,dando cosi` un enorme

nuovo impulso alla

rivoluzione industriale.

Automazione industriale

Fondamentale nel funzionamento del

motore di Watt fu un regolatore

automatico della velocità dell'albero

motore che sfruttava la forza centrifuga

basato sul principio della retroazione

(feedback ). Le palle del regolatore

erano collegate alla valvola di

immissione del vapore. Quando la

velocità dell'albero superava quella

desiderata, la forza centrifuga

allontanava le palle dall'albero,

tendendo a chiudere la valvola. Se la

velocità scendeva sotto quella

desiderata, le palle si avvicinavano

all'albero aprendo di più la valvola. Era

nato il primo dispositivo di controllo

automatico industriale della storia.

Il “RE” della Rivoluzione industriale:

il vapore

Utilizzo come forza motrice

-Motori industria manifatturiera

-Motori industria pesante

Utilizzo per il trasporto

-Motori per ferrovie

-Motori per navigazione

Utilizzi diversi

-Riscaldamento

-Raffreddamento

Evoluzione Automazione industriale

PRIMA INDUSTRIALIZZAZIONE INGLESE

SISTEMA RIGIDO DISTRIBUZIONE POTENZA

(esempio: un unico asse centrale mosso da un motore a

vapore , tramite pulegge e cinghie di cuoio trasmette

ilmovimento alle singole macchine )

QUESTO SISTEMA CONDIZIONO’ SIA LA STRUTTURA

ARCHITETTONICA DELLE FABBRICHE DELL’EPOCA

SIA L’ORGANIZZAZIONE DEL LAVORO

Evoluzione Automazione industriale

Questo sistema rigido è superato con la

INTRODUZIONE ELETTRICITA’

Per ogni macchina operatrice 1 o più motori

elettrici

Rete flessibile di cavi al posto delle barre a cinghie

Controllo del movimento di ogni motore tramite

interruttori controllo dell’avvio e arresto motore

Evoluzione Automazione industriale

Per rendere automatica una sequenza di comandi

LOGICA CABLATA

ESEMPIO : all’avviamento del motore

contemporaneamente si comandano altre funzioni

che , al loro termine , possono anche spegnere il

motore

LOGICA CABLATA

=

Insieme di apparecchiature che governano una

macchina o un insieme di macchine

Di tipo ELETTROMECCANICO

( relè , temporizzatori , contatori )

o

Di tipo ELETTRONICO

( reti logiche combinatorie )

L’innovazione è nella separazione tra

Circuito di potenza

e

Alta potenza x far muovere i motori

Circuito di controllo

a bassa potenza

LOGICA CABLATA :

LOGICHE ELETTROMECCANICHE

Si basano sul relè , sul temporizzatore ( per generare

ritardi ) , sul tamburo (= dispositivo dotato di un certo

n° di contati su un tamburo rotante . L’avanzamento

del tamburo fa sì che alcuni contatti vengano chiusi

attivando determinate azioni della macchina , che ,

completate , determinano l’avanzamento del tamburo

al passo successivo , come ad es. il timer della

lavatrice )

LOGICA CABLATA

LOGICHE statiche ( di tipo elettronico)

Reti combinatorie e sequenziali esplicano le funzioni di

controllo su una macchina.

Limite notevole non essendo disponibili strumenti di

simulazione , la messa a punto , collaudo e modifiche

sono eseguite sul circuito reale con conseguente

arresto dell’impianto

LOGICHE PROGRAMMABILI

Nel sistema CABLATO occorrono componenti diversi per ogni

funzione richiesta ( porte logiche , contatori , temporizzatori ,

memorie , ..)

Nel sistema programmabile ci sono elementi di ingresso e

uscita , mentre tute le altre funzioni sono realizzate da una

UNITA’ CENTRALE

COLLAUDI E MODIFICHE NON RICHIEDONO INTERVENTI

SUL CABLAGGIO

AUTOMAZIONE INDUSTRIALE

Nell’industria , dove si hanno operazioni che si ripetono

ciclicamente senza cambiare , per ottimizzare la produzione si

ha l’esigenza di automatizzare , ottenendo così anche minori

costi di produzione .

Esempi settori di applicazione

•Industria( chimica , alimentare,tessile ,automobilistica,..)

•Macchine utensili

•Robotica

•Acciaierie

•cementifici

Parti che compongono una AUTOMAZIONE

Parte operativa

Azionamento

Parte di comando

Rilevamento

Comando

Elaborazione

Dialogo

Parti che compongono una AUTOMAZIONE

Parte operativa

Comprende la macchina in tutte le sue componenti

Azionamento

Cilindri , motori , servomotori

Parti che compongono una AUTOMAZIONE

Parte di comando

Rilevamento

Elaborazione

Comando

Dialogo

Interruttori di prossimità , trasduttori,..

Microprocessori , PLC , computer , …

Relè di potenza, contattori

Consolle di programmazione , pulsanti , selettori

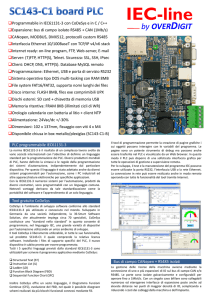

PLC

MEMORIA

B

U

S

CPU

INGRESSI

USCITE

I

M

P

I

A

N

T

O

Componenti del PLC : CPU

Stato ingressi

Istruzione1

Istruzione2

Istruzione3

Istruzione

Istruzione

Istruzione

La CPU ( central Processing Unit

•Legge lo stato dei segnali di ingresso

•Esegue le istruzioni registrate in

memoria

•Aggiorna lo stato delle uscite, in base

ai risultati logici dell’elaborazione

Istruzione

Istruzione n-1

Istruzione n

Stato uscite

Il BUS che permette lo scambio di

informazioni tra le sezioni di I/O

possono essere da 4,8,16,32 bit

Componenti del PLC : memoria

Suddivisa in diverse zone , ciascuna adibita a compiti differenti :

•Memoria per il programma utente

contiene le istruzioni che costituiscono il programma , lette dalla

CPU in maniera sequenziale. Di tipo Ram : essendo una memoria

volatile , è prevista una batteria al litio in caso di mancanza

improvvisa di tensione

•Memoria per le funzioni interne

Di tipo Ram , con batteria tampone , contiene i dati necessari

all’elaborazione logica e i risultati intermedi di operazioni

logiche

•Memoria per lo stato degli ingressi e delle uscite

Ha una collocazione di tipo statico, cioè i dati di I/O sono registrati

sempre negli stessi indirizzi

Componenti del PLC : memoria

Memoria per il software di sistema ( sistema

operativo )

È una memoria non volatile di tipo ROM ( o EPROM ) ,

nella quale è memorizzato il sistema operativo

Funzioni principali del Sistema Operativo

DIAGNOSTICA del sistema , come segnalazione guasti

CONTROLLO della scansione e durata del programma utente

CARICAMENTO dei programmi applicativi da dispositivi esterni

al controllore

PILOTAGGIO di eventuali periferiche collegate al PLC con

interfacce di comunicazione

SEZIONI DI I/O

Definiscono la capacità del PLC ( da 0 a 128 I/O piccoli ;

da 129 a 512 I/O medi ; da 513 a 1024 I/O grandi )

Devono essere compatibili con segnali che vanno da 5 V DC a 220 V

AC , dai segnali digitali a quelli analogici

UNITA’ DI I/O ANALOGICHE usano convertitori A/D per gli ingressi e D/A per

le uscite e sono impiegate per funzioni di regolazione molto semplici( regolazione

di livello , di temperatura , di n° di giri , etc..)

UNITA’ DI INGRESSO DIGITALI converte i segnali binari di ON /OFF del

processo da controllare al livello dei segnali interni TTL a 5 Volt . Si differiscono

per densità ( 8, 16,32 ingressi per modulo) e per livelli di tensione ( 5, 24, 48VDC ;

48, 110, 220 VAC )

UNITA’ DI USCITA DIGITALI converte i segnali interni del PLC al livello

richiesto dagli attuatori .Si differiscono per densità ( 4,8, 16,32 punti di uscita) .

Correnti di uscita che ogni singolo punto può fornire 0,1 A; 0,5A ; 1A ; 2A

CONFRONTO TRA PC E PLC

PLC

PC

La velocità di elaborazione e di risposta

caratterizzano la potenza del PLC

Ha hardware e software troppo lenti per

elaborare informazioni in tempi reali

Adatto ad ambienti industriali , con fattori

inquinanti , sbalzi di temperatura , urti

meccanici , disturbi elettromagnetici

Adatto ad ambienti di ufficio

Si interfaccia con sensori ed attuatori che

forniscono e richiedono segnali elettrici

necessita di hardware particolare

Interagisce con l’uomo le periferiche di

I/O sono video , tastiera , stampanti , ..

Dispone di linguaggi di più facile

Usa linguaggi di programmazione

interpretazione , anche se si sono sviluppati complessi

linguaggi più complessi

Rare istruzioni di salto o interruzioni ( il

PLC ha il solo compito di eseguire un

programma in un dato tempo , di ripeterlo

ciclicamente senza interruzioni tranne per

allarmi )

Vi sono vari Interrupt