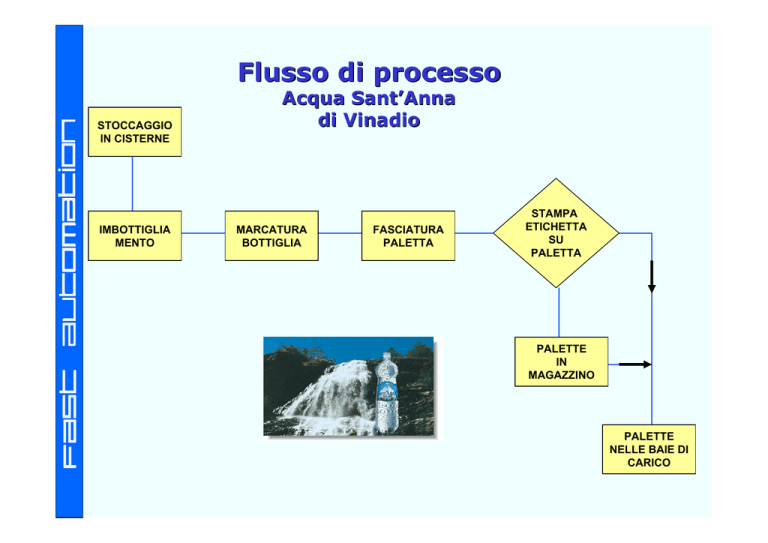

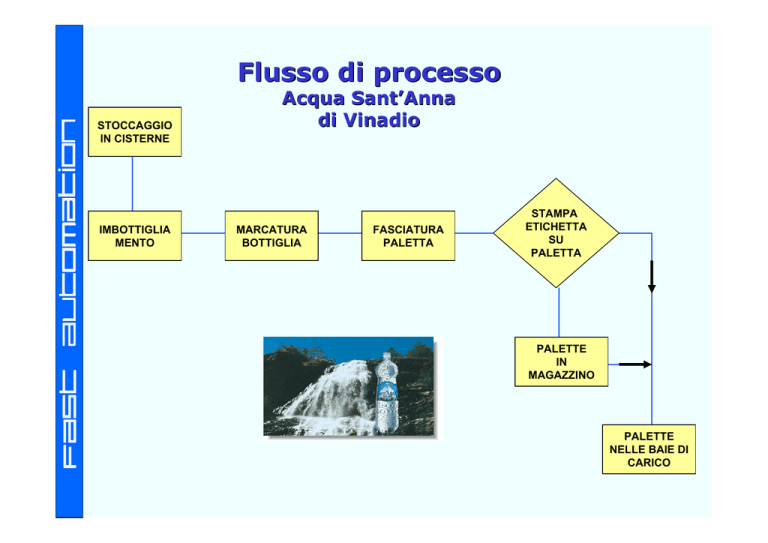

Flusso di processo

STOCCAGGIO

IN CISTERNE

IMBOTTIGLIA

MENTO

Acqua Sant’Anna

di Vinadio

MARCATURA

BOTTIGLIA

FASCIATURA

PALETTA

STAMPA

ETICHETTA

SU

PALETTA

PALETTE

IN

MAGAZZINO

PALETTE

NELLE BAIE DI

CARICO

tracciatura dati

per palette

relativi a:

Flusso informativo

- lotto

STOCCAGGIO

IN CISTERNE

- linea di

imbottigliamento

IMBOTTIGLIA

MENTO

MARCATURA

BOTTIGLIA

- tracciatura dati

per tappi

tracciatura dati

per bottiglia

relativi a:

dati utili per la

gestione del

magazzino:

- lotto

- giacenze

- data di

produzione

- movimentazioni

- linea di

- spazio

disponibile

- tracciatura dati

per preforme

- cisterna di

provenienza

dell’acqua

imbottigliamento

dati utili per la

locazione delle

palette

- data di

produzione

l’ufficio vendite crea la

lista degli ordinativi di

produzione e genera

l’ammontare di materiale

di consumo necessario

FASCIATURA

PALETTA

tracciatura dati per palette relativi a:

- data di spedizione

- cliente e documento di trasporto

STAMPA

ETICHETTA

SU

PALETTA

PALETTE

IN

MAGAZZINO

Allestimento dei carichi

sulla base delle distinte di

carico create dall’ufficio

vendite

PALETTE

NELLE BAIE DI

CARICO

Sistema

ERP

PC laboratorio

PC materie prime

Gestionale

PC

gestione LGV

Rete di stabilimento

Server

PC fasciatura,

etichettatura

PC

imbottiglia

mento,

marcatura

PC direttore

di produzione

PC stoccaggio

e spedizione

SISTEMA

INFORMATICO

INTEGRATO

livello elaborativo

Gestionale

Server

Sistema

ERP

Oracle

Database

Warehouse

Management

System (WMS)

Rete di stabilimento

Sul Server è implementato il database WMS che gestisce

le logiche di acquisizione e scambio dati con il sistema

gestionale.

Da ERP a WMS

• Anagrafica articoli

• Carico sulle linee di tappi e preforme

• Anagrafica fornitori

• Liste di carico

• Anagrafica clienti

Da WMS a ERP

• Scarico materie prime

• Movimentazione magazzino

• Chiusura delle liste di carico

analisi di laboratorio

gestione materie prime

PC

materie prime

PC

laboratorio

Rete di stabilimento

Il PC in laboratorio permette

l’inserimento (data entry) dei dati

relativi alle analisi fatte durante le

varie fasi della lavorazione:

stoccaggio acqua di fonte e

imbottigliamento.

Questi dati possono essere utili

nel completare le informazioni

necessarie alla gestione della

tracciabilità.

Dal programma WMS arrivano

le varie anagrafiche che su

questo PC vengono usate per

l’acquisizione dei dati di

tracciabilità durante la presa

in carico di preforme e tappi.

livello elaborativo

+ analisi di laboratorio

+ gestione materie prime

lancio lotti, marcatura

PC

gestione codici lotto

marcatura

Marcatore Linea 1

Marcatore Linea 2

Marcatore Linea 4

Marcatore Linea 5

Marcatore Linea 3

Rete di stabilimento

Da questo PC vengono lanciate le

produzioni dei lotti; qui viene

creato il codice lotto ed inviato

automaticamente ai marcatori.

Questo codice lotto viene reso

disponibile anche al PC di

etichettatura.

Come è costituito un lotto:

L 4165N(5)

A 0605

Dove:

L indica il lotto

4 indica l’ultima cifra dell’anno in corso

165 indica il giorno dell’anno

N indica Naturale, F Frizzante e G Gassata

5 elemento facoltativo: se non presente

Indica bottiglia da 1 ½ litri, 5 indica una

bottiglia da ½ litro e 2 indica bottiglia di 2 litri

A indica la linea di produzione (gli altri valori sono

B,C,D,E)

0605 indica il giorno-mese di scadenza

livello elaborativo

+ analisi di laboratorio

lancio lotti, marcatura

+ gestione materie prime

+

fasciatura, etichettatura

pallettizzazione

Rete di stabilimento

Sul PC di etichettatura

si assume come codice

lotto quello in essere

all’imbottigliamento.

PC

gestione

LGV

PC gestione

traffico LGV

(PC7000)

Questi PC dialogano con WMS

Il sistema WMS provvede a fornire una locazione di

magazzino utile.

Con la messa in servizio delle navette laser-guidate

(Laser Guided Vehicle) le operazioni di cross

docking e di stoccaggio/prelievo in/da magazzino

avvengono in maniera automatica.

Le navette LGV sono prodotte da Elettric 80 (azienda reggiana

leader nella produzione di sistemi automatizzati per il fine linea) con

la quale abbiamo collaborato al progetto Vinadio.

livello elaborativo

+ analisi di laboratorio

lancio lotti, marcatura

+ gestione materie prime

+ fasciatura, etichettatura

+ pallettizzazione

+

stoccaggio e spedizione

PC

PC

postazione baie

di carico

postazione

in ufficio

Rete di stabilimento

Questi PC permettono di confermare l’avvenuto carico, di stamparne la bolla, di

richiedere eventuali palette aggiuntive

Il sistema gestionale ERP provvede ad inviare al sistema WMS gli

ordini di carico precedentemente compilati, completi di tutti i dati

necessari per stampare la bolla.

Il carico chiuso viene rinviato ad ERP che provvede ad aggiornare il

DB di amministrazione.

livello elaborativo

+ analisi di laboratorio

lancio lotti, marcatura

stoccaggio e spedizione

+ gestione materie prime

+ fasciatura, etichettatura

+

+ pallettizzazione +

area gestionale

PC

Direttore di

produzione

Rete di stabilimento

Il Direttore di produzione

consulta i dati di

produzione e può

visualizzare la storia di un

determinato lotto

(tracciabilità del materiale)

nonché i dati del

magazzino (WMS).

Tracciabilità e rintracciabilità

Database

WMS

Gestionale

Server

Sistema

ERP

Rete di stabilimento

Fast ha implementato per Vinadio

un sito Intranet attraverso il quale

è possibile interrogare il database

WMS, utilizzando un semplice

browser come ad esempio

Internet Explorer.

ERP

rete intranet

rete intranet

WMS

L’operatore autorizzato ha

così accesso da qualsiasi

postazione PC, tramite un

interfaccia semplice ed

intuitiva, ai dati raccolti in

tempo reale direttamente

dalle linee produttive.

Sono così aggregate e rese

disponibili tutte le informazioni

necessarie ai fini della

tracciabilità e della

rintracciabilità, rispondendo ai

requisiti di trasparenza richiesti

dalle normative vigenti.

Potenzialità che diventano fonte

di vantaggio competitivo per

l’azienda che può organizzare con

esattezza tutti i flussi di materiali,

attrezzature, semilavorati e beni

finiti durante le diverse fasi di

lavorazione, dall’arrivo della

materia prima alla spedizione dei

prodotti.

Sono disponibili informazioni:

utili alla tracciabilità, alla rintracciabilità e all’ottimizzazione dei flussi e più in generale all’ottim. logistica

aggregate: i dati, provenienti dai singoli sotto-insiemi informativi, confluiscono tutti nel database MWS

complete: sono disponibili i dati riguardanti l’intero flusso di processo

aggiornate: i dati sono raccolti in tempo reale direttamente dalle linee produttive

facilmente fruibili: particolarmente curata e semplice e l’interfaccia del sito intranet

supervisione completa impianto

Il controllo del

processo è

realizzato tramite

Plant View 3,

pacchetto grafico

di supervisione,

che include lo

SCADA integrato

con l’interfaccia

operativa HMIS.

Le pagine grafiche interattive sono organizzate secondo una gerarchia ad albero che, partendo

da una panoramica generale dell’impianto, permette di accedere alle aree specifiche e a tutte le

funzioni di supervisione.

supervisione magazzino

Pagina grafica

magazzino

Permette la visualizzazione

grafica dello stato del

magazzino (riempimento,

disponibilità) e dei dati

relativi alle UDC.

Rete di stabilimento

supervisione linee di fasciatura, etichettatura

Pagina grafica

fasciatura,

etichettatura

Permette la visualizzazione

grafica delle palette

attualmente in fasciatura

su ogni linea.

Rete di stabilimento

supervisione stoccaggio e spedizione

Pagina grafica

stoccaggio e

spedizione

Rete di stabilimento

I PC permettono la visualizzazione

grafica dello stato del magazzino

(riempimento, disponibilità) e della

situazione baie di carico (numero di

palette in baia, cliente di destinazione).

vantaggi

Sistema semplice, intuitivo, di facile gestione, veloce

Gestire in tempo reale la rintracciabilità del prodotto finito

Gestire gli ordini e le spedizioni

Avere quadro preciso del magazzino

Avere una visione d’insieme del reparto produttivo

traccia di tutti i passaggi

ridurre il personale

minimizzare gli errori

QUALITA’

Farchioni Olii S.p.A.

Sistema informatico integrato per la tracciabilità, la gestione del

magazzino e l’ottimizzazione logistica.

La famiglia Farchioni è

impegnata in attività di

diretta trasformazione dei

prodotti agricoli, ed è una

delle famiglie industriali

umbre

di

più

antica

tradizione.

Gli obiettivi del progetto di gestione del magazzino a terra per il nuovo stabilimento

Farchioni Olii S.p.A. sono:

-la capillarità nella raccolta dei dati e nell’accesso alle informazioni utili al controllo

qualità e alla tracciabilità

- l’efficienza e la rapidità nella movimentazione delle merci

-l’ottimizzazione degli spazi del magazzino e la consultazione in tempo reale delle

effettive disponibilità dei materiali

Benefici che si traducono sia in una maggiore competitività dell’azienda, sia in

una migliore percezione della qualità dei prodotti da parte dei consumatori.

Il Sistema informativo gestisce:

-

l’identificazione materiali e prodotti finiti

-

l’invio delle materie prime alle linee di

confezionamento

-

la logistica di fine linea

-

il carico/scarico in/da magazzino

-

l’etichettatura per la tracciabilità

-

la gestione delle spedizioni per la

distribuzione ai centri vendita

La movimentazione di materie prime e prodotti finiti avviene

con l’ausilio di navette LGV (Laser Guided Vehicle) prodotte

da Elettric 80, azienda reggiana leader nel settore logistico.

La supervisione, realizzata tramite lo SCADA Plant View è

integrata nel sistema di gestione globale del magazzino e

s’interfaccia

con

il

gestionale

dello

stabilimento.

L’integrazione dei vari sistemi è resa possibile dalla rete

Internet e da tecnologie wireless.

- Leaf Italia S.p.A.

Impianto di produzione caramelle: tracciabilità, automazione processo e

supervisione.

Il Sistema è perfetto esempio di MES. I report

provenienti dalle varie fasi di lavorazione

costituiscono il tessuto della tracciabilità e sono

parte integrante del sistema qualità aziendale.

Nello specifico, il sistema è costituito da 4

postazioni PC, collocate nelle diverse parti dello

stabilimento, integrate in rete con un Server,

affiancato da un Server di backup, posizionato

nell’ufficio dei responsabili della produzione.

Dalla postazione centrale i responsabili possono

pianificare la produzione settimanale, possono

monitorare in tempo reale l’andamento della

produzione, quindi possono consultare i report di

produzione.

L'azienda si fonda su

alcuni valori come la

massima attenzione per

la qualità del prodotto, il

grande rispetto per la

tradizione, la costante

ricerca

di

prodotti

innovativi e di nuove

formulazioni,

l'estrema

considerazione

per

il

cliente e le sue esigenze.

Le diverse fasi di lavorazione sono supervisionate da Plant View, che

permette da ogni postazione di monitorare e controllare l’impianto, e di

acquisire dai processi produttivi tutti i dati utili al management.

Postazione Dosaggio Aromi

• PC: visualizzazione lotti pianificati per la produzione e

gestione dosaggio aromi per ogni lotto.

• Bilancia: collegata al PC per dosaggio aromi.

• Stampante: stampa in tempo reale dei report del dosaggio

effettuato.

• Carrello: identificato con un codice a barre per raccogliere

gli aromi di un lotto.

Postazione Colaggio

• 2 PC: visualizzazione lotti pianificati per la

produzione e lancio produzione lotto. Supervisione

e controllo delle fasi di lavorazione.

• Lettore Bar-Code: riconoscimento carrello aromi.

• Stampante: stampa in tempo reale dei report della

produzione per ogni lotto.

Postazione Cottura

• PC: programmazione e supervisione stufe;

monitoraggio variabili critiche (temperature,

condense, durata cottura, ecc).

FAST SpA

Via Talete , 2/4

-

42048 RUBIERA (RE) - Italy

Tel . (+39) 0522 622411

Fax. (+39) 0522 627194

http://www.fastautomation.it