LAVORAZIONI MEDIANTE

ELETTRO - EROSIONE

Electro Discharge Machining - EDM

1

Tecnologie Speciali

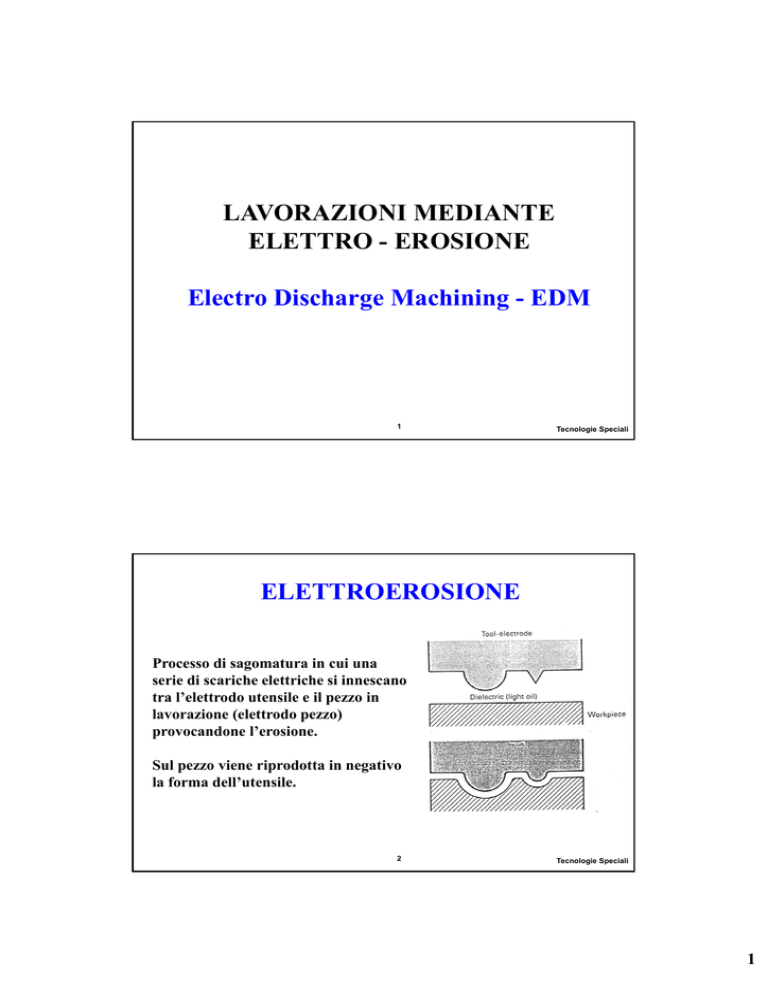

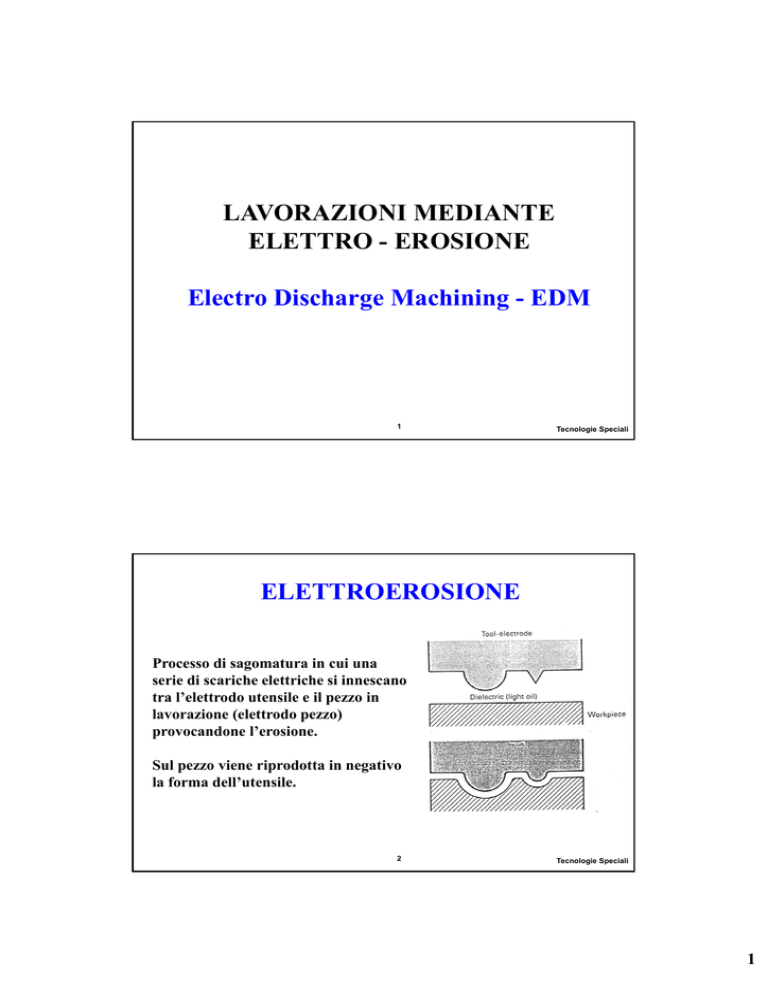

ELETTROEROSIONE

Processo di sagomatura in cui una

serie di scariche elettriche si innescano

tra l’elettrodo utensile e il pezzo in

lavorazione (elettrodo pezzo)

provocandone l’erosione.

Sul pezzo viene riprodotta in negativo

la forma dell’utensile.

2

Tecnologie Speciali

1

Si tratta di un processo principalmente termico (un materiale

elettricamente conduttore viene eroso da una successione di

scariche elettriche)

Alcune caratteristiche, quali la struttura o la durezza o il carico di

rottura del metallo in lavorazione sono ininfluenti sia sulla velocità

di asportazione sia sulla qualità ottenibile

L’asportazione del materiale non richiede il contatto diretto tra

utensile e pezzo

Proprietà fondamentali:

1) possibilità di lavorare metalli o leghe dure di difficile

lavorabilità con i metodi convenzionali

2) possibilità di riprodurre qualsiasi forma geometrica in 2 o 3

dimensioni

3

Tecnologie Speciali

Confronto tra tecnologie ad asportazione di materiale

MRR Tolleranza Ra

[mm3/min] [mm]

[m]

Truciolo

105

0.01

1

Rettifica

103

0.001

0.3

Lappatura

100

00001

0.03

0.01

0.2

Elettroerosione 102

Laser

103

0.5

10

AWJ

104

0.05

5

Elettrochimiche 103

0.05

0.3

Ultrasuoni

102

0.005

0.1

Stato superficiale

incrudito

incrudito

poco incrudito

fuso

fuso

incrudito

inalterato

incrudito

MRR: Material Removal Rate; in tabella sono riportati valori medi

MRR

truciolo

elettroerosione

In funzione della durezza del materiale

HB

4

Tecnologie Speciali

2

ELETTROEROSIONE A TUFFO

• Si basa sulla azione termica di

scariche elettriche tra utensile e

pezzo (l’asportazione di materiale

si ha per effetti termici, ma anche

elettrici e meccanici)

Dielettrico

Utensile

Gap (0.025 mm)

• Per aumentare l’efficienza delle

scariche, queste vengono fatte

scoccare all’interno di un liquido

dielettrico. Il dielettrico

diminuisce la sezione dell’arco

Pezzo

Volume asportato

5

Tecnologie Speciali

• La lavorazione non dipende dalle caratteristiche meccaniche

del materiale ma dalle sue caratteristiche fisico/termiche

La scintilla scocca dove si ha la distanza minima utensile-pezzo e/o

dove si ha la massima conducibilità locale del fluido.

Si ha sempre soltanto una scintilla alla volta.

6

Tecnologie Speciali

3

IL SISTEMA

Dielettrico in pressione

Servo meccanismo

di avanzamento

dell'utensile

Utensile

Generatore

di impulsi

Dielettrico

Velocità di rimozione (400A):

0 cm3/min

f

Tolleranze dimensionali:

0.020.12 mm

Pezzo

Rugosità superficiale (Ra):

0.212 m

Isolante

( sono indicati i range

più ampi)

Pompa

Serbatoio dielettrico

7

Tecnologie Speciali

IL CIRCUITO DI LAZARENKO (1943)

Il primo circuito è stato messo

a punto da Lazarenko (circuito

“RC” o “a rilassamento”):

V

Tensione al

generatore

Vr

Tensione di

rottura

t

Corrente

(>1000 A)

I

Is

t on

t off

t

t tot

8

Tecnologie Speciali

4

PARAMETRI TIPICI DEL PROCESSO

(LAZARENKO)

V

Tensione al

generatore

Tensione

(in continua)

100 - 500 V

Corrente

1000 A

Vr

Tensione di

rottura

Tempo scarica

0.1 µs

Tempo totale

200 µs

t

Corrente

(>1000 A)

I

Is

t on

9

t

t off

t tot

Tecnologie Speciali

PARAMETRI TIPICI DEL PROCESSO

(LAZARENKO)

Temperature d’esercizio molto elevate

Frequenze di scarica molto bassa

alta probabilità di

fondere l’utensile

processo lento

10

Tecnologie Speciali

5

CIRCUITO DI GENERAZIONE DEGLI

IMPULSI

V

Vr

Utilizzando dei circuiti elettronici di

potenza è possibile controllare la

forma dell’impulso

t

I

Is

t on

t tot

t

t off

11

Tecnologie Speciali

VANTAGGI RISPETTO AL CIRCUITO DI

LAZARENKO

• alto rendimento del processo

• possibilità di regolare tempo di scarica e intervallo fra una

scarica e l’altra

• possibilità di regolare la corrente di scarica

• tensione di scarica costante

• frequenze di funzionamento elevate

• possibilità di controllare la forma dell’impulso di corrente

• temperatura massima raggiunta nel processo inferiore (minore

usura dell’utensile e minori sollecitazioni sul pezzo in

lavorazione)

12

Tecnologie Speciali

6

CONTROLLO IN ANELLO CHIUSO

DELL’AVANZAMENTO

Per mantenere costante la distanza pezzo - utensile occorre

controllare l’avanzamento dell’utensile. Il controllo in anello chiuso

viene effettuato rilevando la forma dell’impulso (rilevando un corto

circuito o un’eccessiva tensione di break-down) e imponendo

l’avanzamento.

13

Tecnologie Speciali

PARAMETRI TIPICI DEL PROCESSO

GENERATORE

DI IMPULSI

LAZARENKO

Tensione

60 - 120 V

Tensione

(in continua)

100 - 500 V

Corrente

1 - 10 A

Corrente

1000 A

Tempo scarica

(ton)

0.1 - 100 µs

Tempo scarica

(ton)

0.1 µs

Tempo totale

(ttot)

10 - 200 µs

Tempo totale

(ttot)

200 µs

14

Tecnologie Speciali

7

EFFICIENZA DEL CIRCUITO

Il processo di conduzione del calore richiede tempo. A parità di energia

per impulso si ha:

I bassa

ton lungo

I elevata

ton breve

Bassa velocità di rimozione

Elevata finitura superficiale

Elevata velocità di rimozione

Scarsa finitura superficiale

Circuito di Lazarenko

Circuito a generazione di impulsi

Alcuni impianti utilizzano il circuito di Lazarenko per la finitura e

il generatore di impulsi per la sgrossatura.

15

Tecnologie Speciali

INFLUENZA DEI PARAMETRI DI PROCESSO

La massa di materiale rimosso ad ogni impulso aumenta sia all’aumentare della

corrente, sia all’aumentare del tempo di scarica ton. Anche all’aumentare della tensione

di scarica, aumenta il materiale rimosso. A parità degli altri parametri, aumentare uno

di questi fattori significa aumentare anche la rugosità.

Effetto della corrente:

Effetto del tempo

di scarica:

1A

2A

3A

4A

t0

2t 0

3t 0

4t 0

16

Tecnologie Speciali

8

INFLUENZA DEI PARAMETRI DI PROCESSO

A pari energia erogata in un dato lasso di tempo, aumentare la

frequenza di scarica significa migliorare la rugosità.

Effetto della frequenza:

Frequenze tipiche

f: 180 Hz in sgrossatura

f: centinaia di kHz in finitura

Più piccolo è il gap e migliore risulta la qualità; il flusso del

dielettrico incontra però maggiori resistenze.

Gap tipico: 0.0120.050 mm

(controllato tramite le grandezze elettriche)

17

Tecnologie Speciali

IL MECCANISMO

La generazione della scarica elettrica può essere suddivisa in diversi momenti:

Aumento della tensione.

Si forma un campo elettrico

nella posizione di minore

resistenza (minore distanza

e/o maggiore conducibilità).

Si forma un ponte di

particelle a carica negativa

emesse dal catodo. Parziale

ionizzazione del dielettrico.

18

Termina l’effetto isolante

del fluido dielettrico.

La tensione diminuisce e

inizia il passaggio di

corrente. Ionizzazione.

Tecnologie Speciali

9

Le particelle con carica negativa

e positiva migrano

rispettivamente verso l’anodo ed

il catodo. La corrente aumenta e

la tensione diminuisce.

Inizia a formarsi un canale di

vapore e incomincia il processo

di fusione.

Il canale di scarica si

espande, la tensione e la

corrente iniziano a

stabilizzarsi

Aumento della temperatura

(4000-10000 °C) e della

pressione del vapore (fino a

20 MPa).

19

Cessa la generazione di calore per

la caduta della corrente.

Il canale di scarica rapidamente

scompare. Il metallo vaporizzato

si solidifica rapidamente nel fluido

dielettrico sotto forma di

microsfere cave, quello fuso si

solidifica in microsfere piene.

La bolla di vapore

implode generando

un’azione dinamica

che ha l’effetto di

proiettare il metallo

fuso all’esterno del

cratere.

20

La scarica elettrica e il calore

arrivano alla massima

intensità.

La bolla di vapore si

espande.

A questo punto il circuito

elettrico viene aperto.

Tecnologie Speciali

I residui generati durante

il processo sono costituiti

da particelle di metallo,

carbonio (dalla scissione

del dielettrico) e gas.

Viene chiuso il circuito

per dare inizio

all’impulso successivo.

Tecnologie Speciali

10

Microsfere formate dal

metallo fuso e vaporizzato

Le microsfere realizzate dal

metallo fuso sono piene

mentre quelle che si

condensano dal metallo

vaporizzato sono vuote

(cenosfere)

Sfera cava

Sfera piena

21

+

e-

Tecnologie Speciali

All’inizio del ciclo, il contributo più importante è dato dagli

elettroni (massa piccola quindi più mobilità) che colpiscono

l’anodo.

Velocità di erosione

[volume/tempo]

(MRR)

Catodo

All’aumentare di ton interviene anche

il contributo degli ioni positivi (meno

mobili), che accelerano verso il catodo

aumentandone l’erosione. Il catodo

può arrivare a subire il 99%

dell’erosione totale.

Anodo

0,5 s 3 s

22

30 s

ton

Tecnologie Speciali

11

La velocità di rimozione agli elettrodi è differente e dipende da

polarità, temperatura di fusione dei metalli, durata e intensità delle

scariche.

Elettroerosione a tuffo (EDM): si usa polarità diretta

(CATODO: materiale; ANODO: utensile); ton > 30 s

Elettroerosione a filo (WEDM): si usa polarità inversa

(CATODO: utensile; ANODO: materiale); ton 2 s

Catodo

Volume

asportato

al catodo

Catodo

WEDM

Anodo

Anodo

EDM

Volume

asportato

all’anodo

23

Tecnologie Speciali

12