Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 1 – Protezione dalla corrosione

PROTEZIONE DALLA CORROSIONE

Essendo tante le forme di corrosione e tante le cause che la determinano, sono anche tanti i

sistemi utilizzabili per prevenire i processi corrosivi o per limitarne gli effetti.

A seconda del tipo di corrosione si ha:

•

•

•

•

Protezione contro gli agenti atmosferici di ossidazione e di attacco chimico (aria, vapore

acqueo, biossido di carbonio ecc.)

Protezione contro il contatto diretto e prolungato di metalli con acqua dolce, acqua di mare,

soluzioni particolari ecc.

Protezione contro l’azione di gas (cloro, ozono, vapori nitrosi ecc.)

Protezione contro l’azione dovuta alla corrosione elettrica.

PROTEZIONE DEI METALLI DALLA CORROSIONE UMIDA

Perché non si verifichi la corrosione umida, bisogna che non si verifichi qualcuno dei casi

seguenti:

•

•

Il sistema elettrochimico NON deve generare forze elettromotrici;

NON deve esserci collegamento metallico fra anodo e catodo, cosicché non possa circolare

corrente elettrica;

Se non si verificano le suddette condizioni, non si verifica la “pila” e non può avvenire la

corrosione all’anodo.

Fin dalla fase di progettazione occorre evitare che si generino forze elettromotrici e, quindi, pile

galvaniche. Si può interrompere il circuito elettrico isolando l’elettrodo dalla soluzione e, quindi,

sottraendolo all’azione dell’ambiente che lo contiene.

Non sempre è possibile evitare la pila di corrosione, ma in molti casi è possibile prevedere, fin

dalla fase di progetto, la possibilità di corrosione e prevenirla nella maniera più opportuna.

Si deve evitare, per esempio, di mettere metalli diversi a contatto fra loro e nello stesso elettrolita

(per esempio il terreno).

Ricordando la legge di Ohm, indicando con V la tensione ai capi di un conduttore, I l’intensità

della corrente circolante, R la resistenza del conduttore, si ha:

I=V/R

Da tale relazione si deduce che per limitare il valore della corrente I circolante in un conduttore,

è sufficiente aumentare il valore della resistenza R presente nel circuito. E’ ciò che si fa nei sistemi

di isolamento con vernici e rivestimenti.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano Pag. 1

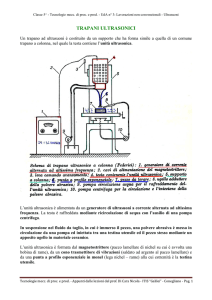

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 1 – Protezione dalla corrosione

IMPIEGO ED ACCOPPIAMENTO DI MATERIALI OPPORTUNI

Il progettista ed il tecnologo, in fase di

progettazione, per diminuire il rischio di corrosione

galvanica, devono seguire alcune importanti

precauzioni:

•

Scegliere combinazioni di metalli vicini nella

serie dei potenziali;

• L’area del metallo meno nobile deve essere

superiore rispetto a quella del metallo più

nobile;

• Isolare i due metalli con vernici, materie

plastiche ecc.;

• Per unire due metalli diversi evitare di ricorrere a filettature;

• Modificare l’ambiente corrosivo:

1. Degassando l’acqua o le soluzioni acquose (utile è la deossigenazione)

2. Purificando ed essiccando l’ambiente gassoso

3. Modificando l’ambiente corrosivo tramite sostanze inibitrici, che

nell’ambiente impediscono, o comunque ritardano, l’avvio della corosione

•

introdotte

Progettando con razionalità il tipo di struttura o di impianto, per ridurre i pericoli della

corrosione, evitando per esempio tutto ciò che può favorire la presenza di umidità.

Già in fase di progetto occorre prevedere le condizioni di esercizio dell’oggetto e l’ambiente in

cui esso troverà collocazione. Occorre conoscere la durata del prodotto e, in funzione di essa,

trovare il tipo di protezione più opportuno.

-

SCELTA DEL MATERIALE

Sono sempre di più i prodotti industriali che devono operare in ambienti corrosivi ed a

temperature elevate. Ciò comporta un aumento dei fenomeni della corrosione, che si aggiungono a

quelli naturali dell’atmosfera e dell’acqua. Per questo è necessaria una scelta ponderata dei

materiali, che devono essere adatti alla singola applicazione.

E’ importante conoscere il comportamento dei materiali sotto l’azione della corrosione, in modo

da scegliere quello più idoneo per potere garantire una maggiore durata del manufatto, anche

compensando un eventuale maggiore costo iniziale rispetto all’uso di materiali meno idonei o più

scadenti.

•

La resistenza alla corrosione atmosferica delle leghe ferrose dipende dalla natura

dell’atmosfera, cioè dalla sua composizione chimica e dal grado di umidità, oltre che dalla

durata dell’esposizione. La resistenza alla corrosione delle leghe ferrose interrate dipende

dall’umidità e dal grado di salinità del terreno.

Gli acciai al carbonio e le ghise grigie hanno poca resistenza

alla corrosione. Più resistenti sono gli acciai e le ghise al

cromo-nichel.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano Pag. 2

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 1 – Protezione dalla corrosione

Gli acciai inossidabili sono i materiali che trovano le maggiori e più importanti applicazioni

grazie alle caratteristiche di inalterabilità agli agenti atmosferici e di resistenza negli ambienti

corrosivi.

Il termine “inossidabili” non corrisponde alla vera natura di questi metalli: essi, infatti, sono

“ossidabilissimi”, vale a dire hanno la possibilità di “autopassivarsi” cioè di ricoprirsi di uno strato

di ossido invisibile ed estremamente sottile, il film di passività, che protegge il metallo sottostante

dagli attacchi corrosivi. Ciò in virtù di una

quantità di Cromo (Cr) nella composizione della

lega che deve essere come minimo del 10,5%,

secondo quanto previsto dalla norma EN 10020.

Oltre al tenore di Cromo, altro presupposto

importante per la formazione del film di passività

è la presenza di un ambiente ossidante (come ad

esempio l’aria che si respira, l’acqua, soluzioni

varie ecc.) che ne promuova il processo

spontaneo di formazione o di ripristino, nel caso

in cui venga danneggiato.

Il tutto è schematicamente rappresentato nella

figura a lato.

Questo concetto è molto importante ai fini di

una buona tenuta nel tempo e per contrastare in maniera adeguata i diversi casi di corrosione. È

necessario infatti consentire al materiale, sia in fase di lavorazione che di messa in opera, di poter

scambiare con l’ambiente che lo circonda una sufficiente quantità di ossigeno, in modo da poter

essere considerato nelle ottimali condizioni di passivazione.

Naturalmente questo film passivo può essere più o meno resistente e più o meno ancorato al

materiale a seconda della concentrazione in cromo presente nella lega e a seconda dell’eventuale

presenza di altri elementi (es. molibdeno).

È chiaro, quindi, che esistono diversi “gradi” di inossidabilità e di resistenza alla corrosione.

In sintesi, le condizioni perché un acciaio inossidabile possa garantire una buona resistenza alla

corrosione elettrochimica sono:

- avere una percentuale di cromo superiore al 12 %, in modo da assicurare la capacità di

passivazione;

- possedere struttura monofasica, per evitare il costituirsi di pile locali;

- non esserci presenza di impurezze o inclusioni, che possono essere un innesco della

corrosione;

- assenza di tensioni interne;

Gli acciai inossidabili ferritici hanno buona resistenza al calore ed ottima inossidabilità.

Gli acciai inossidabili martensitici diventano tali solo dopo il trattamento termico di tempra e di

rinvenimento, altrimenti sarebbero meno inossidabili di quelli ferritici. Hanno anche discrete

caratteristiche meccaniche.

Gli acciai inossidabili austenitici, al contrario di quelli martensitici, variano le loro caratteristiche

meccaniche solo dopo lavorazioni a freddo che determinano incrudimento. Sono gli acciai

inossidabili maggiormente utilizzati sia a bassa che ad alta temperatura ed in ambienti molto

aggressivi quali quelli delle centrali nucleari e dei recipienti a pressione contenenti fluidi pericolosi

per industrie chimiche.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano Pag. 3

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 1 – Protezione dalla corrosione

A differenza del ferro, che reagendo all'aria umida forma un solido scaglioso e friabile noto

come ruggine (fenomeno della corrosione), alcuni metalli come ad esempio zinco, alluminio, titanio

e rame, reagendo all'aria umida formano una patina protettiva solida e compatta che protegge il

metallo sottostante da ulteriore ossidazione. Tale processo, come detto in precedenza, è noto come

passivazione.

•

La resistenza alla corrosione atmosferica del rame e sue leghe è ottima, grazie alla

formazione in superficie di un ossido aderente e senza porosità.

Il rame si ossida facilmente all’aria umida formando

idrossido rameico il quale, reagendo con l’anidride

carbonica disciolta nell’acqua, forma un carbonato

monobasico rameico che è responsabile della

formazione di quella patina verde (verderame) che

ricopre il rame esposto all'aria umida:

Cu(OH)2 + CO2 + H2O → [Cu(OH)]2CO3 + 2 H2O

•

La resistenza alla corrosione è notevole in alcune leghe del nichel, come per esempio nel

Monel.

•

Resistono bene alla corrosione atmosferica anche

l’alluminio e le sue leghe, grazie alla formazione

di uno strato protettivo di ossido anticorrosivo.

Nell’immagine a lato è visibile la corrosione

dell’alluminio operata dalla presenza dell’acqua

nel carter di una lambretta.

•

Il piombo è utilizzato in parecchie applicazioni

(per esempio nella fabbricazione delle condotte per l’acqua) grazie alla sua ottima resistenza

alla corrosione chimica.

RIVESTIMENTO SUPERFICIALE

La protezione passiva delle superfici metalliche, dalla corrosione, consiste fondamentalmente nel

separare il metallo dall’ambiente esterno che potrebbe aggredirlo, mediante un opportuno

rivestimento protettivo.

I rivestimenti possono classificarsi in due categorie:

•

•

Rivestimenti metallici

Rivestimenti non metallici

Un rivestimento ottimale deve essere:

•

•

•

•

•

Insensibile all’attacco dell’ambiente

Impermeabile

Perfettamente aderente all’oggetto

Resistente alle sollecitazioni esterne che potrebbero allontanarlo dalla superficie metallica

Riparabile, per ripristinare lo strato protettivo in caso di rottura.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano Pag. 4

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 1 – Protezione dalla corrosione

Prima di procedere al rivestimento, di qualunque tipo esso sia,

bisogna eliminare dalla superficie da proteggere lo strato di ossido

che spesso si forma in seguito a precedenti lavorazioni o trattamenti,

oppure le sostanze grasse con cui si cospargono le superfici per

evitare l’ossidazione durante la permanenza in magazzino.

Occorre assolutamente procedere ad una preparazione accurata

delle superfici, eliminando le parti corrose o ossidate del metallo.

Spesso gli insuccessi derivano dall’avere trascurato, o non bene

eseguito, l’operazione di pulitura delle superfici. Si deve asportare tutto ciò che non è perfettamente

aderente al metallo (per esempio la ruggine), comprese le tracce di umidità, le sostanze untuose ed i

sali solubili.

PREPARAZIONE DELLE SUPERFICI

Può avvenire in due modi:

•

•

Mediante sgrassatura

Mediante disossidazione

1) La preparazione della superficie mediante sgrassatura

si realizza utilizzando:

•

•

•

•

Solventi liquidi (petrolio, benzina …) cosparsi sui

pezzi mediante pennelli;

Vapori di solventi (trielina …), che sciolgono i

residui grassi senza alcun intervento manuale;

Soluzioni alcaline (soda caustica …) alla

temperatura di 50 – 60 °C;

Soluzioni elettrolitiche (acqua, fosfato trisodico,

carbonato sodico, cianuro sodico e idrato sodico)

in vasche ove è immerso il cesto contenente i

pezzi: il cesto con i pezzi funge da catodo, mentre

la vasca funge da anodo.

2) La

preparazione

della

superficie

mediante

disossidazione si realizza in uno dei seguenti modi:

•

•

•

•

Sabbiatura, scagliando sulla superficie ossidata un

getto di sabbia quarzifera o una graniglia metallica

indurita;

Barilatura, facendo rotolare i pezzi da pulire in un

recipiente contenente sabbia quarzifera mista ad

acqua;

Smerigliatura, pulendo i pezzi uno alla volta mediante

mola;

Decapaggio chimico od elettrolitico, immergendo i

pezzi in bagni appropriati in cui si liberano

dall’ossido superficiale.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano Pag. 5

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 1 – Protezione dalla corrosione

1) RIVESTIMENTI METALLICI

I rivestimenti metallici si realizzano prevalentemente mediante trattamenti galvanici

Tra i più importanti sono:

•

•

•

•

•

Elettrodeposizione (zincatura, stagnatura)

Immersione in metallo fuso (zincatura, banda stagnata)

Placcatura

Metallizzazione a spruzzo

Trattamenti per diffusione

ELETTRODEPOSIZIONE

Particolarmente importanti risultano nella pratica gli elettrodepositi (trattamenti galvanici) di

zincatura, stagnatura, cadmiatura, ramatura, nichelatura e cromatura.

Si tratta del deposito su oggetti metallici di un sottile strato di altro metallo a scopo protettivo.

Il deposito si può realizzare facendo passare gli oggetti da rivestire (che fungono da catodo nel

circuito elettrolitico) in vasche contenenti le soluzioni elettrolitiche ed il materiale che costituisce il

rivestimento (che funge da anodo).

Collegati gli oggetti al polo negativo e gli anodi al polo positivo del generatore, si determina in

continuo la dissoluzione del materiale dagli anodi ed il deposito dello stesso sulle superfici.

Lo strato ossidato ottenuto ha uno spessore medio di 10 µ, è molto duro, chimicamente inerte in

molti ambienti, resistente all’usura ed elettricamente isolante.

Il procedimento più usato di ossidazione anodica prevede l’uso di vasche contenenti soluzioni di

acido solforico.

Alla ossidazione può seguire il trattamento di colorazione mediante immersione in soluzioni

speciali.

Uno dei metalli più utilizzati per rivestire le leghe ferrose è lo zinco, che ha una buona resistenza

alla corrosione atmosferica, dal momento che si ricopre di una pellicola insolubile formatasi a causa

della reazione con i gas dell’aria. Lo zinco, inoltre, data la sua posizione nella scala dei potenziali

dei metalli, protegge il ferro in caso di formazione di pile galvaniche: si ha uno spostamento di ioni

di zinco verso il ferro e non viceversa.

•

Processo elettrolitico di zincatura

La formazione del rivestimento di zinco

sull’acciaio per via elettrolitica si ottiene

facendo passare corrente elettrica in una

cella contenente una soluzione acida o

alcalina di sali di zinco che funge da

elettrolita.

La lega ferrosa da proteggere (per

esempio acciaio) si comporta da catodo,

mentre lo zinco funge da anodo. Sotto

l’azione della corrente elettrica, gli ioni di

zinco si depositano sul catodo (cioè

sull’acciaio), mentre dall’anodo si staccano

ed entrano continuamente in soluzione

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano Pag. 6

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 1 – Protezione dalla corrosione

nuovi ioni di zinco, cosicché il loro numero nella soluzione si mantenga costante. Man mano che

l’elettrodo di zinco si consuma, l’oggetto d’acciaio si ricopre di un sottile strato di zinco.

•

Stagnatura elettrolitica

Il processo di stagnatura elettrolitica a cui viene sottoposto un lamierino di acciaio si esegue con

le stesse modalità della zincatura.

Dopo avere preparato opportunamente il nastro, esso è fatto passare entro un apposito bagno

elettrolitico contenuto in vasche. Gli anodi sono costituiti da barre di stagno purissimo, mentre il

lamierino d’acciaio funge da catodo. In seguito all’immissione di corrente continua ad elevata

intensità, per effetto dell’elettrolisi, una quantità di particelle di stagno degli anodi si deposita

progressivamente sul nastro d’acciaio durante l’avanzamento nelle vasche.

Poiché in seguito a tale operazione la superficie del nastro assume un aspetto opaco (dovuta alla

semplice deposizione dello stagno sulla lamiera di base), si esegue una operazione di “finitura”

facendo passare il nastro in un forno a muffola alla temperatura di 232 °C, ove lo stagno fonde e

forma la lega Fe Sn2 , che si compenetra con l’acciaio di base e conferisce brillantezza.

IMMERSIONE IN METALLO FUSO

•

Zincatura per immersione a caldo

La zincatura per immersione a caldo è uno dei più diffusi metodi di protezione delle leghe

ferrose. E’ costituita dalle seguenti fasi:

1. Sgrassaggio, che ha lo scopo di eliminare i grassi dalla superficie degli oggetti da zincare

2. Decapaggio o sabbiatura, che consente di eliminare gli ossidi superficiali

3. Flussaggio, che ha lo scopo di proteggere, dopo il lavaggio ed il decapaggio, l’oggetto da

ogni rischio di ossidazione

4. Zincatura, mediante immersione dell’oggetto in un bagno di zinco alla temperatura di 450

°C, per un tempo variabile da alcuni secondi ad alcune decine di minuti.

Si costituisce non un semplice rivestimento ma

una combinazione metallurgica formata da una

vera e propria lega di spessore di 70 ÷ 120 µm.

All’analisi metallografica, tra l’acciaio e lo strato

di zinco esterno, appaiono strati intermedi di leghe

ferro-zinco.

Lo zinco presente nel rivestimento determina la

sua azione protettiva non solo perché costituisce

una “barriera”, ma anche per le sue caratteristiche

elettrochimiche, che vedono il suo potenziale più

elettronegativo rispetto a quello del ferro, per cui, se una parte del rivestimento dovesse screpolarsi

e l’acciaio dovesse trovarsi immerso in un elettrolita, si ha un passaggio di corrente dallo zinco al

ferro, lo zinco invia ioni in soluzione, si corrode al posto del ferro comportandosi da anodo. In

pratica si ricostituisce uno strato protettivo simile a quello realizzato industrialmente.

•

Stagnatura a immersione

Nel processo di stagnatura a immersione, il lamierino di acciaio, in fogli, dopo essere stato

opportunamente preparato, è immerso in un bagno di stagno fuso alla temperatura di circa 320 °C.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano Pag. 7

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 1 – Protezione dalla corrosione

Il lamierino è quindi immerso in olio di palma per evitare l’ossidazione dello stagno, è

raffreddato con correnti d’aria ed è pulito ed asciugato.

PLACCATURA

La placcatura è eseguita facendo aderire al foglio di lamiera da proteggere, d’acciaio o di lega

leggera, un lamierino di rivestimento. Questo è applicato mediante un’onda d’urto esplosiva oppure

per laminazione a caldo. Il legame tra i due materiali metallici avviene per compenetrazione dei

cristalli.

Per evitare che la superficie del metallo placcato sia danneggiata da scaglie di laminazione, viene

formato un “pacco”. Il procedimento permette di ottenere contemporaneamente due lamiere

placcate. Le lamiere di base vengono a trovarsi all’esterno e quelle di placcatura, più pregiate,

all’interno.

METALLIZZAZIONE

La metallizzazione consiste nel proiettare sulla

superficie metallica da proteggere dello zinco finemente

polverizzato.

Sono usate delle speciali pistole nelle quali lo zinco

viene fuso tramite una miscela ossigeno-acetilene od

ossigeno-propano. Lo zinco è quindi proiettato da un

getto di aria compressa sotto forma di nuvola costituita

da piccolissime gocce che, al momento dell’impatto con

la superficie da proteggere, sono ancora allo stato

liquido.

La metallizzazione consente di proteggere contro la

corrosione anche superfici di grande ampiezza e di forma complicata (per esempio ponti, serbatoi

ecc.).

La superficie da metallizzare deve essere precedentemente preparata con grande accuratezza.

La metallizzazione a spruzza dello zinco è regolata dalle Norme UNI 5101-62 e 5102-62.

Altri agenti ricoprenti sono l’alluminio, il rame, l’ottone, lo stagno ed il piombo.

2) RIVESTIMENTI NON METALLICI

I materiali non metallici impiegati come protezione contro la corrosione sono di vario genere. Si

distinguono comunque:

•

•

Materiali inorganici

Materiali organici

1) Tra i primi bisogna ricordare il conglomerato

cementizio (calcestruzzi e malte), che costituisce un

valido rivestimento per i materiali ferrosi utilizzati

nell’edilizia.

L’impiego è determinato dal fatto che ferro ed acciaio,

in ambiente alcalino, si passivano.

Utilizzati sono anche gli smalti, prodotti vetrosi

ottenuti per fusione di una miscela di sabbia, argilla,

feldspato e fondenti vari, ai quali si aggiungono composti

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano Pag. 8

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 1 – Protezione dalla corrosione

di nichel, cobalto, cromo o rame. Essi resistono alla corrosione fino ad 800 °C in ambienti liquidi e

fino a 400 °C in ambienti gassosi.

Le miscele, finemente macinate, sono applicate a spruzzo o a pennello sulle lamiere o su oggetti

metallici e quindi cotte a temperature variabili da 600 a 1200 °C.

Pure utilizzati sono i materiali ceramici, come la porcellana ed il gres, come rivestimenti di

vasche per processi galvanici, di serbatoi ecc.

2) Tra i secondi, di notevole interesse sono le materie plastiche (termoplastiche e

termoindurenti). In particolare ricordiamo i seguenti:

-

-

il polietilene, impiegato per la fabbricazione di tubi e fogli da rivestimento anticorrosivo o

utilizzato sotto forma di polvere lanciata con una corrente d’aria sui pezzi metallici

precedentemente riscaldati;

il teflon (P.T.F.E.), che non è attaccato nemmeno dall’acqua ragia, sopporta temperature fino

a 200 °C ed è utilizzato per la fabbricazione di premistoppa, tubi e filtri.

Le materie plastiche trovano largo impiego per rivestire strutture metalliche nell’industria

chimica e nelle condotte interrate.

Materie plastiche tipo PVC e suoi

derivati

sono

utilizzati

per

il

rivestimento di metalli (ferrosi, leghe

leggere, leghe di rame, acciaio inox, ecc.)

come applicazione protettiva per uso

tecnologico, antirumore, decorativo in

particolar modo nei casi in cui l’effetto

decorativo è prevalente (ad esempio

maniglie, manici di pinze, ecc.). Il

materiale plastico viene essere reso perfettamente aderente alla superficie metallica mediante

l’impiego di appropriato primer. In questo processo il pezzo viene pulito tramite sabbiatura, poi

sull’oggetto viene applicato il primer, successivamente viene scaldato e immerso nella vasca

contenente il materiale plastico di diversi colori e durezze, infine viene cotto in appositi forni.

Purtroppo molte materie plastiche, sotto l’azione della luce e del calore possono cedere,

determinando fessurazioni e discontinuità, che mettono allo scoperto parte del materiale metallico,

che diviene sede di corrosione localizzata.

Per gli organi meccanici non va sottovalutata la protezione temporanea realizzata mediante

mezzi protettivi a film oleoso, che sono applicati per immersione, a spruzzo o a pennello (dopo

un’accurata pulizia della superficie).

Per le reti tubiere va particolarmente ricordata la protezione con rivestimenti organici a base di

materiali bituminosi.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - Conegliano Pag. 9

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 1 – Protezione dalla corrosione

PROTEZIONE MEDIANTE VERNICIATURA

E’ uno dei metodi di protezione dalla

corrosione più utilizzati. Basti pensare alle

carrozzerie delle automobili ed alle carcasse

degli elettrodomestici.

La verniciatura, agli effetti della protezione

dalla corrosione, è utilizzata soprattutto in difesa

della corrosione atmosferica dovuta all’umidità.

Non esiste una pittura antiruggine perfetta, in

grado di dare assoluta garanzia di resistenza nel

tempo alla corrosione.

Una vernice dovrebbe avere dei requisiti, appresso elencati, che purtroppo non sono presenti in

un unico prodotto:

-

aderenza all’oggetto da proteggere

impermeabilità all’aria ed all’umidità

resistenza agli agenti corrosivi

resistenza alle radiazioni luminose

azione passivante del metallo

caratteristiche di elasticità e plasticità

stabilità in un intervallo convenientemente ampio di temperatura

resistenza ai colpi ed all’abrasione

atossicità

aspetto estetico gradevole

La scelta del tipo di vernice dipende dalle proprietà che si richiedono alla superficie metallica da

ricoprire. Perché la protezione anticorrosione abbia completamente risultato, in pratica si deve

ricorrere a diversi strati di vernici protettivi.

1° strato (strato di base)

Dopo una accurata e scrupolosa operazione di pulitura della superficie da proteggere, si applica

un primo strato di vernice il cui scopo è quello di consentire un intimo contatto tra la superficie ed il

successivo strato di finitura. Ha cioè una funzione di ancoraggio.

Lo strato di base, dopo che si è essiccato, deve mantenere flessibilità e costituire una pellicola

aderente alla superficie in modo da potere resistere ad eventuali deformazioni. Esso contiene ossidi

di zinco o di ferro ed altre sostanze in grado di esercitare

un’azione passivante di ossidazione.

2° strato

Conferisce resistenza agli agenti atmosferici, alle

radiazioni luminose ed all’abrasione. Aggiunge durezza e

forma una barriera all’ossigeno ed all’umidità.

Il secondo strato può essere costituito in realtà da più

strati, contenendo leganti, pigmenti, solventi liquidi e

diluenti:

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - ConeglianoPag. 10

Classe 5^ - Tecnologie mecc. di proc e prod. - UdA n° 1 – Protezione dalla corrosione

-

-

il legante (olio, bitume, resina sintetica …) permette l’impermeabilità, l’elasticità, la

resistenza agli agenti chimici, l’isolamento elettrico;

i pigmenti (sostanze insolubili come la grafite, la polvere di zinco e quella di alluminio …)

danno al legante la durezza ed aumentano la resistenza alla corrosione, favorendo le

condizioni di passività;

i solventi liquidi (anidri, neutri o valatili) fluidificano il legante per migliorare l’applicabilità

della vernice a spruzzo, a pennello o ad immersione;

i diluenti (che devono poi evaporare senza lasciare reazioni residue nello strato) hanno lo

scopo di ridurre la viscosità della vernice e facilitare quindi l’applicazione.

3° strato

Costituisce lo smalto di finitura con funzione decorativa, aumenta lo spessore e la resistenza

complessiva dell’oggetto.

PROTEZIONE CATODICA

E’ un tipo di protezione attiva dalla corrosione ed adatta nel caso della protezione dalla

corrosione dovuta a correnti vaganti.

Quando una struttura metallica interrata (per esempio una condotta) è attraversata da una

corrente elettrica, subisce una corrosione nel punto (anodo) in cui gli elettroni lasciano la struttura

stessa. Tale tipo di corrosione si può evitare impedendo la fuoriuscita delle cariche elettriche

negative. Uno dei metodi utilizzati è quello galvanico.

•

Metodo galvanico

Si realizza una coppia galvanica installando nel

terreno un elettrodo formato da un metallo che

nella serie elettrochimica assume un potenziale

elettronegativo alto (meno nobile). Si ottiene così

una corrente di elettroni che passano dall’elettrodo

(anodo) alla struttura da proteggere. La struttura

non può più cedere elettroni e quindi non si

corrode. Al contrario l’elettrodo, comportandosi da

anodo, si corrode al suo posto e dovrà, dopo un

certo tempo, essere sostituito.

I metalli più utilizzati per la realizzazione degli

elettrodi sono lo zinco e l’alluminio.

Tecnologie mecc. di proc. e prod. - Appunti dalle lezioni del prof. Di Cara Nicola - ITIS “Galilei” - ConeglianoPag. 11