Corso di Cantieri e impianti per infrastrutture

CANTIERI E IMPIANTI PER INFRASTRUTTURE

GLI IMPIANTI PER LA PRODUZIONE DEGLI INERTI

A.A. 2014-15

1

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

1. IMPIANTI PER LA PRODUZIONE DEGLI INERTI

gli inerti

Gli inerti sono materiali lapidei, ottenuti dalla frantumazione di rocce idonee, che vengono

utilizzati, nell'ambito delle costruzioni civili, come aggregati per:

- strati drenanti, vespai, riempimenti;

- strati di base non legati, nelle pavimentazioni stradali;

- conglomerati cementizi

- conglomerati bituminosi.

Le parti più fini sono impiegate anche come inerti per la produzione di malte, intonaci etc.

Per ciascuna delle utilizzazioni sopra richiamate, essi devono rispondere a requisiti di

idoneità che riguardano sia l'origine e la natura delle rocce di appartenenza che le

caratteristiche fisico-meccaniche dei singoli elementi.

2

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

INERTI:

Naturali: hanno origine dalla disgregazione naturale delle rocce porta ai depositi di ghiaia e

sabbia (fluviale o marina). Hanno un costo di produzione più basso

Artificiali: provenienti dalla frantumazione “artificiale” di rocce varie. Contengono minori

impurità.

Gli inerti vengono classificati in funzione della loro granulometria in:

Filler

Sabbia

0.075 mm

Graniglia Pietrischetto

2 mm

10 mm

Pietrisco

25 mm

Pietrame

71 mm

3

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Le caratteristiche fisiche degli inerti sono essenzialmente: il peso specifico reale, il peso di

volume, il coefficiente di imbibizione, la gelività; come caratteristiche di accettazione sono

generalmente considerate: la resistenza alla compressione (della roccia di provenienza), la

resistenza all'usura, il potere legante, il coefficiente di frantumazione, la resistenza all'urto,

l'equivalente in sabbia.

TERRE E AGGREGATI:

TERRA

AGGREGATO

4

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

TERRE E AGGRAGATI

5

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

LE CAVE

La scelta del luogo dove aprire la cava, le modalità ed il verso di apertura hanno

un’importanza fondamentale per la sicurezza e l’economia dell’esercizio che si va ad

intraprendere.

È necessario tenere conto dei seguenti aspetti:

a) sicurezza per le persone e cose in relazione alle caratteristiche del giacimento e al

metodo di coltivazione;

b) caratteristiche geologiche e stratigrafiche del giacimento;

c) infrastrutture (strade, energia elettrica, acqua, etc.);

d) distanza dai centri di impiego del materiale estratto, dalla residenza delle maestranze,

etc.

e) vincolo forestali e paesaggistici.

6

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

La produzione degli inerti

Gli inerti utilizzati nelle costruzioni civili provengono dalla disgregazione d’idonee rocce,

come detto esiste anche la possibilità di reperire in natura inerti già “pronti” (ghiaia e

sabbia), per i quali l'operazione della disgregazione è stata condotta da agenti naturali e dal

tempo.

Non sempre però gli inerti naturali possono essere convenientemente impiegati (ad

esempio una sabbia fluviale non può essere utilizzata per il confezionamento di

conglomerati bituminosi), perché non hanno la necessaria resistenza o “pulizia” da sostanze

indesiderate.

Si ricorre pertanto generalmente alla frantumazione delle rocce in apposite cave; ma il

problema della produzione degli inerti non consiste soltanto nella “cavatura”, poiché la

possibilità del loro impiego è condizionata oltre che dalle caratteristiche delle rocce di

provenienza, dalla rispondenza a determinati requisiti fisico-meccanici, fra i quali ad

esempio la distribuzione granulometrica.

Dalla roccia in sostanza occorre ottenere delle pezzature ben precise, classificate in funzione

dell’utilizzazione.

7

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

La produzione degli inerti

La produzione degli inerti passa attraverso le

seguenti fasi:

1°. abbattimento del fronte di cava;

2°. frantumazione;

3°. vagliatura;

4°. lavaggio (eventuale).

Le fasi 2, 3, 4 vengono svolte negli “impianti di

frantumazione e vagliatura”, posti generalmente

nelle vicinanze della cava, al fine di ridurre gli

oneri del trasporto dell' “abbattuto” all'alimentatore dell'impianto.

8

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Abbattimento della roccia

Le cave sono coltivazioni, generalmente a ciclo aperto, di banchi di roccia idonea alla

produzione di materiale per edilizia (esistono cave di pietrame, cave per marmi etc.).

9

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

La nozione di "giacimento" ha un senso geologico ma anche economico; a definire la

sfruttabilità di un banco non basta che la roccia sia idonea e che si presti a un’agevole

“coltivazione”, occorre anche che sussistano favorevoli condizioni di mercato, caratterizzate

da una domanda pressoché costante, almeno nell'arco del previsto periodo di estrazione.

II pietrame cavato è un prodotto che ha un mercato "locale", perché gli oneri del trasporto a

lunga distanza lo rendono non competitivo.

I sistemi di coltivazioni più adoperati sono: a gradini (da 1 a 10 m di altezza) o a gradoni (da

15 30 di altezza); l’abbattimento avviene ricorrendo all’impiego di esplosivi con la

seguente successione di fasi:

perforazione;

caricamento e brillamento;

frantumazione dei blocchi più grossi;

carico sui mezzi di trasporto, con destinazione l'alimentatore degli impianti di

frantumazione.

10

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Per la perforazione si utilizzano generalmente martelli o perforatrici per ottenere fori di

diametro 20 50 mm e lunghezza da commisurare al tipo di roccia ed al volume da

abbattere; i fori vengono riempiti con le cartucce esplosive ed i detonatori.

II brillamento produce la disgregazione della roccia per una certa porzione attorno alla zona

trattata.

II successo dell'operazione dal punto di vista economico si ottiene quando il materiale

abbattuto ha già dimensioni ridotte, tali da poter essere facilmente movimentato con pale

meccaniche o escavatori.

A tal fine occorre ben commisurare diametro e lunghezza dei fori, distanza fra fori,

inclinazione, numero di fori, quantità e potere dell'esplosivo.

I blocchi di roccia troppo grossi per l'alimentazione dei frantoi primari vanno ulteriormente

abbattuti, sempre in cava, con l'esplosivo, fino ad ottenete pezzature caricabili con le

macchine.

11

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

La frantumazione

È la fase attraverso la quale il pietrame, proveniente dagli alimentatori caricati con la risulta

dell'abbattimento in cava, viene ridotto di dimensione fino ad ottenere, pezzatura

commerciabili.

La frantumazione si ottiene per azione meccanica disgregatrice provocata da:

schiacciamento del pietrame fra due ganasce o elementi resistenti aventi funzione

analoga;

urto violento dell'elemento lapideo scagliato contro una parete resistente;

triturazione dell’inerte provocata da elementi resistenti (barre, palle pesanti) messi in

movimento insieme all'inerte stesso.

Per ogni tipologia di "attacco" esistono diversi frantoi.

Il frantoio è la macchina che esegue la "frantumazione", cioè la riduzione del diametro

dell'elemento; questa riduzione, per essere economicamente conveniente, è praticata con

rapporto 1:5 1:6.

12

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Date le dimensioni degli elementi d’ingresso nell'alimentatore, per ottenere le varie

pezzature, dalle più grandi (pietrisco) alle più piccole (sabbia), occorre procedere per stadi

successivi: ciò che esce da un primo frantoio alimenta una seconda macchina per uno stadio

successivo.

Così si distingue:

frantumazione primaria, che ha come alimentazione il pietrame proveniente dalla cava

e in uscita dimensioni massime superiori ai 70 mm, quindi pezzature non ancora

utilizzabili;

frantumazione secondaria, che provvede a ridurre ciò che proviene dalla primaria

dimensioni massime fra 6 e 70 mm circa (serve in sostanza a produrre pietrischetto e

graniglia);

frantumazione terziaria e macinazione, che provvede a ridurre ciò che proviene dalla

secondaria a dimensioni massime 2 mm circa (sabbia e filler).

Poiché in una frantumazione attraverso frantoi si governa solo la dimensione massima in

uscita, il risultato che si ottiene, così come prodotto dal singolo frantoio, non è

commerciabile perché non è selezionato, cioè separato in classi granulometriche ben

precise.

13

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

La vagliatura

Ad ogni stadio, va praticata un'altra operazione, la vagliatura.

Essa consiste nel far passare un insieme granulometrico attraverso elementi (a superficie

piana o cilindrica forata) che si lasciano attraversare solo dalle pezzature di dimensioni

inferiori a quelle di controllo, determinate dal diametro dei fori D v. Ciò che “non passa” è il

trattenuto ed ha dimensioni Dv Da; essendo Da la dimensione massima di alimentazione

del vaglio; ciò che "passa" è il passante avente assortimento 0 Dv.

0 Da

Dv Da

trattenuto

0 Dv

passante

14

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

La vagliatura in un impianto è un'operazione analoga a quella che si adotta in laboratorio

con "crivelli" e "setacci" per l'analisi granulometrica, solo che in questo caso è condotta

"industrialmente" quindi concepita per l'elaborazione di grosse quantità.

Spesso ad alcuni stadi di vagliatura è associata la fase successiva.

lavaggio

A seconda della provenienza del materiale d'origine, può risultare necessario “lavare" gli

inerti, soprattutto la pezzatura più piccola (ad esempio la sabbia) per eliminare impurità non

desiderate. E' il caso di trattamento di materiali alluvionali o di frantumati da rocce con

inclusioni argillose.

lo stoccaggio

Al termine del processo, le pezzature ottenute, classificate, vanno depositate entro grandi

tramogge di stoccaggio, od in cumuli, in attesa di essere prelevate per la loro utilizzazione.

Soltanto le frazioni più piccole tipo sabbia finissima e filler, vanno stoccate in silos chiusi, per

evitare la loro dispersione nell'atmosfera ad opera del vento, ed il rischio che, date le

dimensioni, si carichino troppo di umidità.

15

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Le macchine per la frantumazione

I frantoi, macchine per la frantumazione, si classificano in:

- primari;

- secondari;

- terziari;

con diretto riferimento al tipo di frantumazione praticata.

A seconda poi del sistema adottato per la disgregazione del materiale si hanno:

- frantoi a mascelle a semplice ginocchiera; a doppia ginocchiera;

- frantoi rotativi;

- frantoi ad urto;

- mulini a martelli; a barre; a cilindri; a palle.

16

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

I parametri caratteristici di un frantoio sono:

- le dimensioni della boccali alimentazione, che limitano la dimensione massima del

materiale in ingresso,

- le dimensioni della bocca di uscita, che limitano la dimensione massima prodotta; a

seconda delle varie tipologie, l'uscita può avvenire anche senza controllo effettivo della

dimensione;

- il rapporto di riduzione ottenuto con le varie regolazioni;

- la produzione oraria, funzione, a parità di frantoio, della regolazione e quindi delle

pezzature prodotte;

- la potenza necessaria.

17

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Frantoi a mascelle

Sono fra le macchine più diffuse perché semplici, di costruzione relativamente economica e

di lunga durata.

Agiscono ai fini della frantumazione schiacciando il materiale fra due “mascelle”, due piastre

dentate o lisce in acciaio o in ghisa, delle quali una è fissa, coincidente con la superficie

interna di una parete dell'involucro della macchina stessa, e l'altra, mascella mobile, si

accosta e si allontana dalla precedente, provocando la disgregazione degli inerti posti tra le

due piastre.

L'alimentazione avviene dall’alto; la sagomatura e la convergenza delle mascelle agevola la

discesa verso il basso del materiale, avviandolo così verso zone ove la distanza tra le piastre

si va man roano riducendo.

Si ottiene così una progressiva frantumazione, con un risultato finale avente dimensione

massima governata dalla distanza fra le pareti inferiori delle piastre stesse. Tale distanza è

regolabile, a tutto vantaggio della versatilità della macchina.

I frantoi a mascelle si classificano in base alla apertura della bocca e alla larghezza delle

mascelle così che un frantoio da 25x75 ha una apertura di 25 cm metre 74 cm

rappresentano la larghezza delle pistre.

18

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

I sistemi adottati per il movimento della parete mobile sono due, ed in corrispondenza si

hanno:

a. frantoi a semplice ginocchiera. La lastra mobile è incernierata alla base mentre in

testa è collegata folle ad un albero solidale ad un grande volano. L'eccentricità

dell’albero rispetto al centro del volano provoca il moto in testa della piastra mobile

che risulta cosi contemporaneamente di chiusura verso la compagna fissa e di

oscillazione verticale, favorendo la produzione di grani uniformi.

19

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

La regolazione in uscita tende oggi ad essere ottenuta con comandi idraulici ed anche la

mascella è mossa da motore idraulico; si ottengono così marce più regolari ed un migliore

"adattamento della potenza alle necessità della frantumazione.

Produzione (ordinate) in funzione dello scartamento delle mascelle in mm (ascisse)

20

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

b. frantoi a doppia ginocchiera. La mascella mobile è incernierata in alto, mentre l'albero

eccentrico al volano comanda attraverso due ginocchiere la parte inferiore, che cosi si

accosta e si discosta da quella fissa.

Queste macchine possiedono particolare robustezza e sono ben adatte alla

frantumazione primaria.

Il materiale in uscita ha dimensioni 0 D essendo D la regolazione, cioè la distanza

minima fra le piastre.

21

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

22

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

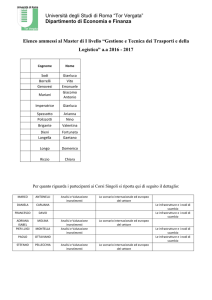

Dati tecnici granulatore a bocca normale

Tipo

Apertura bocca

mm

Ø Volani

mm

Giri al 1'

Motore

KW

Pezzatura

alimentazione

Peso

Kg

FRG 700

700 x 240

750

300 - 360

25 - 30

40 - 210

4400

FRG 1000

1000 x 280

1000

260 - 320

30 - 37

50 - 240

8000

FRG 1200

1200 x 300

1200

250 - 320

37 - 45

50 - 250

11000

Produzione granulatore a bocca normale

Apertura mascelle mm

FRG 700

FRG 1000

FRG 1200

20

t/h

13 - 19

-

-

30

t/h

19 - 29

32 - 45

34 - 50

50

t/h

32 - 48

48 - 69

54 - 83

70

t/h

45 - 67

64 - 96

77 - 115

90

t/h

-

83 - 123

99 - 150

23

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Frantoi rotativi

Il principio di frantumazione è lo stesso di quello adottato dalle macchine a mascelle,

soltanto che in questo caso la mascella fissa è a forma di tronco di cono capovolto, e dentro

di essa si muove eccentricamente la mascella mobile, anch'essa a forma di tronco conica,

non capovolta; il movimento che si ottiene porta la mascella mobile ad avvicinarsi e ad

allontanarsi dal cono fisso, contro il quale schiaccia il materiale che viene alimentato

dall'alto.

Si ottengono così macchine dalle elevate prestazioni in termini di produzione, ma nel

contempo più delicate rispetto ai frantoi a mascelle, sono raramente utilizzate per la

frantumazione primaria; si prestano invece bene per la secondaria e con alcuni accorgimenti

per la terziaria.

La regolazione in uscita si ottiene alzando e abbassando il cono mobile.

24

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

L'estremità inferiore dell'albero costituisce il pistone di un cilindro idraulico predisposto

all'interno del gruppo eccentrico. Lo scorrimento verticale dell'albero, e quindi del mantello

di frantumazione, è comandato da una centralina oleodinamica, con accumulatore

precaricato a gas inerte.

Anche in questo caso le granulometrie prodotte dipendono dalla regolazione e dalla durezza

dell'inerte; le Case forniscono dei diagrammi indicativi.

25

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Produzione in T/h (ordinate) in funzione della regolazione di chiusura (ascisse)

Frantoi ad urto

In queste macchine la frantumazione avviene per l'urto del singolo elemento che viene

scagliato violentemente, ad opera di uno o due rotori dotati di grande velocità di rotazione

(400 1500 giri/1”), contro le pareti interne, contro le barre i frantumazione od altri

dispositivi similari.

26

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Buona parte della disgregazione avviene anche per effetto degli scontri fra inerti. La

regolazione è effettuata commisurando la velocità di rotazione del rotore e la distanza fra le

eventuali barre.

a. Frantoi ad un solo rotore. La bocca di alimentazione è protetta da una griglia a catene

(d) che consente solo il passaggio in entrata. II materiale procedendo lungo lo scivolo

giunge entro la camera di frantumazione, ove incontra le barre d'urto del rotore; viene

pertanto proiettato verso l'esterno ed entra in collisione con le masse di impatto,

semioscillanti, registrabili, o con altro materiale in arrivo.

b. Frantoi a due rotori. I rotori, moniti di martelli, girano in senso apposto, lanciando il

materiale contro barre franturnatrici; la camera di frantumazione è aperta in basso. A

seconda delle caratteristiche della macchina, possono ottenersi frantumazioni

primarie secondarie o terziarie.

27

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

28

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Mulini

Sono frantoi destinati alla frantumazione terziaria ed alla macinazione (generalmente per la

produzione di sabbie e filler); ne esistono di diversi tipi:

-

a martelli

a cilindri

a barre

per filler.

29

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

a. Mulini a martelli. Costituzionalmente sono simili ai frantoi ad urto, formati cioè da un

rotore con la funzione di proiettare il materiale alimentato contro le pareti

provocandone la disgregazione.

Si compongono di una carcassa in acciaio che racchiude il rotore cui sono fissati i

martelli (che sono rigidi od oscillanti a seconda del materiale che si vuole ottenere),

una carcassa contro cui il pietrame percosso dai martelli va a sbattere, una griglia sulla

quale il materiale è ulteriormente frantumato fino a passare per i relativi fori.

30

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

L'efficacia dell'operazione dipende dai percorsi subiti dall'inerte da frantumare, al

pruno urto contro i martelli in movimento segue la proiezione contro i denti della

corazza e contro altro materiale in movimento; gli elementi più resistenti vengono

serrati fra martelli e corazza.

Tutto ciò che non ha subito una riduzione tale da passare la griglia inferiore viene

ripescato dai martelli e riposto in movimento.

Si prestano bene alla produzione di sabbia, macinazione del gesso, del calcare

impiegato come fondente nell'industria siderurgica etc.

31

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Tipo

A

B

C

D

E

F

G

H

I

RDP

2500

-

2900 4900 4250 3000 1770 750 1020

RDS

3000

-

3500 6300 4950 3500 2160 910 1250

RDP-N

2680

-

3080 4600 4250 3000 1770 750 1020

RDS-N

3230

-

3730 6400 4950 3500 2160 910 1250

RDP + raff.

3120 620 3520 4900 4250 3000 1910 890 1020

RDS + raff.

3700 700 4200 6300 4950 3500 2300 1050 1250

RDP-N + raff.

3300 620 3700 4600 4250 3000 1910 890 1020

RDS-N + raff.

3930 700 4430 6400 4950 3500 2300 1050 1250

32

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

b. Mulini a cilindri: due cilindri affiancati e con assi

paralleli ruotano in senso opposto: fra essi viene

fatto cadere il materiale da macinare, di

dimensione maggiore alla distanza d fra le

superfici lacerali. La rotazione dei cilindri e

l'attrito fra l'acciaio delle superfici e l'inerte

provoca la presa e quindi la frantumazione per

schiacciamento dello stesso. Non sono

macchine molto diffuse a causa dei bassi

rendimenti e della elevata usura.

La dimensione massima degli inerti alimentati, ai fini di una efficace presa, deve essere

inferiore ad 1/20 del diametro dei cilindri; in presenza di pezzi non frantumabili la

distanza a fra assi aumenta e, una volta passato il pezzo, torna al valore originario

grazie ad un sistema di mola di ritorno.

Raramente adoperati per la frantumazione secondaria, sono impiegati per ottenere

sabbia e sabbione dal pietrisco.

33

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

c. Mulini a barre. II materiale da frantumare entra in un cilindro, cavo orizzontale rotante

avente nel suo interno delle barre metalliche pesanti che, sollevate per effetto della

rotazione, ricadono sul materiale stesso macinandolo. L'alimentazione può avvenire da

una estremità, con scarico dall'altra, o da entrambe le estremità con scarico al centro.

Attraverso la regolazione del peso dei corpi interni e della velocità di rotazione si

governa il grado di finezza del prodotto.

34

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

La lavorazione può avvenire in ciclo aperto e in ciclo chiuso; nel primo caso il materiale

entra nel tamburo ed esce senza controllo delle dimensioni raggiunte; nel secondo

caso il sistema è dotato di un classificatore che rinvia al molino le pezzature ancora

troppo grandi rispetto a quanto desiderato.

La macinazione può essere fatta anche in umido; si ottiene un miglior controllo della

produzione, l'eliminazione delle polveri e il recupero del fine, e le possibilità dal

trasporto idraulico.

Con i mulini a barre si ottengono sabbie di buona granulometria, molto adatte per i

fusi richiesti per i calcestruzzi.

Pezzature in

alimentazione

Interspazio fra i

cilindri

Produzione in t/h

15 - 20 mm

5 mm

40 - 48

8 - 12 mm

3 mm

24 - 29

3 - 5 mm

1mm

8 - 10

35

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

d. Mulini per il filler.Ne esistono di diversi tipi, da quelli costituiti da rulli premuti contro

piastre, ai mulini a palle d'acciaio, funzionanti come i precedenti a barre ma con delle

palle pesanti come agenti frantumanti.

Frantumazione

Frantoi

Primaria

Secondaria

Granulazione

Terziaria

Macinazione

a mascelle a semplice

ginocchiera

a mascelle a doppia

ginocchiera

rotativo

a urto

mulino a martelli

mulino a cilindri

mulino a barre

mulino per filler

36

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Le macchine per la vagliatura

A valle di un frantoio è necessario un vaglio di controllo e separazione della pezzatura

ottenuta; a monte di un frantoio primario l'alimentazione va protetta attraverso un vaglio

sgrossatore che blocchi i massi di dimensioni eccessive per il frantoio stesso.

37

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Vagli piani

Sono costituiti da una o più lamiere forate sovrapposte; in alto quelle con fori di diametro

maggiore ed in basso quelle con fori di diametro minore; collocate su un telaio sospeso o

poggiato elasticamente su una incastellatura, sono messe in vibrazione per agevolare il

movimento del materiale. Le vibrazioni, impresse da un albero a masse eccentriche, hanno

frequenza di 500 1500 cicli/ora ed ampiezza 5 + 15 mm.

Con la sovrapposizione di più vagli si ottiene una classifica del materiale in più pezzature.

D1

D1>D2>D3

D2

d = 0 D1

D3

d = 0 D2

d = 0 D3

38

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Vagli rotativi

L'operazione della vagliatura è condotta in questo caso facendo attraversare al materiale da

trattare un cilindro cavo, avente superficie in lamiera forata, e posto in rotazione;

l'avanzamento è determinato come effetto combinato del moto rotatorio e di mia leggera

inclinazione dell'asse del tamburo. Durante tale

tragitto, gli inerti aventi diametro inferiore ai fori

della lamiera, la attraversano e si raccolgono fra la

predetta superficie e l'involucro esterno,

formando così il "passante". Il "trattenuto" uscirà

invece dall'interno del tamburo forato dalla parte

opposta rispetto alla alimentazione.

Al fine di aumentare la produttività delle

macchine, la lamiera può presentare fori con più ordini di diametro, crescenti secondo il

senso di avanzamento; si realizza così una selezione naturale materiale in più classi.

39

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Si tratta in definitiva di macchine semplici e di facile manutenzione, ma di rendimento

modesto, il che spesso fa preferire i vagli piani.

40

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Le macchine per il lavaggio

Per eliminare dagli inerti impurità come humus, argilla, polveri etc., si ricorre principalmente

a tre tipologie diverse di macchine:

a) lavatrici a spruzzo. Nei vagli piani vengono inseriti degli spruzzatori d'acqua; la corrente

d’acqua lava le pezzature più grosse ma trascina con sé le più piccole, per cui a valle

occorrerà prevedere alla asciugatura delle parti fini.

41

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

b) lavatrici cilindriche. Sono costituite da un tamburo rotante cavo contenente un’elica ed

alcuni sistemi di pale disgregatoci. La forma e le dimensioni dell'elica fanno sì che il

materiale immesso dalla bocca di carico avanza verso l'estremo opposto; l'acqua,

introdotta dal lato dello scarico procede in controcorrente rispetto al materiale.

Si ottengono lavatrici cilindriche anche dotando i vagli cilindrici di spruzzatori d'acqua che

agiscono in un primo tratto non forato del tamburo.

42

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

c) Lavatrici a coclea. Sono costituite da una vasca inclinata allungata nella quale ruota

un’elica; la parte inferiore è munita di uno sfioratore regolabile. In esso si raccoglie il

materiale solido che si deposita sul fondo mentre l'acqua e le parti fini debordano.

A valle delle lavatrici, occorre provvedere alla separazione delle parti più fini dall'acqua e

all'asciugatura degli inerti.

43

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

Gli impianti di produzione

Le macchine descritte nei precedenti paragrafi, opportunamente posizionate, formano,

insieme ad alimentatori ed a nastri trasportatori, gli elementi costituenti di un impianto per

la produzione di inerti (frantumazione e vagliatura). Nell'assemblare le varie parti è

opportuno ricordare che:

a. la migliore collocazione di un frantoio primario è a ridosso di un salto di quota nel terreno

interessato, cosi da rendere agevole l'alimentazione dalla parte alta anche attraverso

autocarri ribaltabili;

b. è opportuno proteggere la bocca di alimentazione del primario con uno sgrossatore, che

impedisca ad elementi troppo grossi di ostruire o danneggiare il frantoio;

c. se il trattenuto dallo sgrossatore è eccessivo è bene rivedere la tecnica di perforazione

ovvero prevedere sul posto la disponibilità di un demolitore;

d. è preferibile una sotto alimentazione dei frantoi rispetto alla loro potenzialità teorica per

evitare rischi di ingolfamento, con arresto della produzione e possibilità di danno alle

macchine.

44

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

e. è importante la disponibilità di ampie aree di stoccaggio;

f. nell'insieme delle macchine da destinare alla produzione non vanno dimenticati:

a. autocarri per il trasporto del materiale dalla cava all'alimentatole

b. pale meccaniche per la movimentazione del materiale prodotto

c. tramogge di stoccaggio e silos per le pezzature più fini.

Un problema da non sottovalutare nella progettazione e nella gestione di un impianto per la

produzione di inerti è l'impatto ambientale, che investe diversi ricettori sensibili sotto

diversi aspetti, fra i quali:

- traffico dei mezzi di trasporto da e per l’impianto e sue conseguenze sulla circolazione e

l'inquinamento;

- inquinamento acustico;

- inquinamento atmosferico (polveri);

- sconvolgimento degli attuali assetti morfologici e degli equilibri nel microclima e

nell'habit faunistico.

45

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

46

© Prof. Giovanni Leonardi, 2014

Corso di Cantieri e impianti per infrastrutture

47

© Prof. Giovanni Leonardi, 2014