MICROPARTICELLE

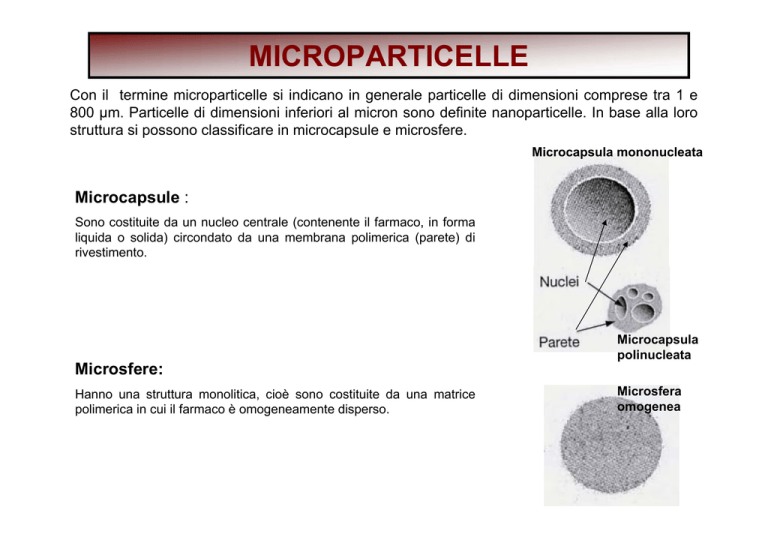

Con il termine microparticelle si indicano in generale particelle di dimensioni comprese tra 1 e

800 µm. Particelle di dimensioni inferiori al micron sono definite nanoparticelle. In base alla loro

struttura si possono classificare in microcapsule e microsfere.

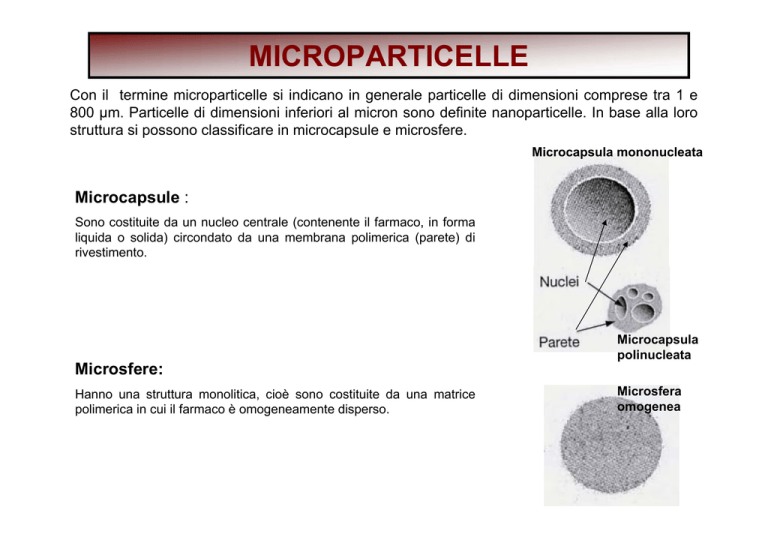

Microcapsula mononucleata

Microcapsule :

Sono costituite da un nucleo centrale (contenente il farmaco, in forma

liquida o solida) circondato da una membrana polimerica (parete) di

rivestimento.

Microcapsula

polinucleata

Microsfere:

Hanno una struttura monolitica, cioè sono costituite da una matrice

polimerica in cui il farmaco è omogeneamente disperso.

Microsfera

omogenea

CENNI STORICI

La tecnologia della microincapsulazione nasce a cavallo del 1920-1930. I primi successi riguardano la

microincapsulazione di oli con gomma di acacia e gelatina tramite il processo di coacervazione.

Da un punto di vista industriale il primo vero successo della microincapsulazione è datato 1955, quando al

National Cash Register Company (NCR) di Dayton Ohio venne brevettato un processo di coacervazione

della gelatina in grado di incapsulare un pigmento. Le microcapsule così ottenute erano destinate ad

essere appiccicate sulla superficie di un foglio. In seguito a scrittura sulla superficie libera del foglio la

pressione esercitata rompe le sottile parete di gelatina delle microcapsule liberando il pigmento che colora

un foglio posto sottostante. Era nata la carta “autocopiante” che si usa tuttora, diversa dalla vecchia carta

carbone che usava inchiostro secco e cera.

Dagli anni 50 ad oggi è avvenuto un continuo e crescente sviluppo della tecnologia della

microincapsulazione, oggi ampiamente diffusa in un gran numero di settori industriali:

•Alimentare

•Cosmetico

•Chimico (vernici, adesivi, fertilizzanti, ecc.)

•Elettronico

•Farmaceutico

microparticelle- 2

CLASSIFICAZIONE MORFOLOGICA

le microcapsule sono in genere di forma più o meno sferica, anche se possono essere prodotte particelle

di forma irregolare.

In funzione della struttura interna, le microcapsule sono classificate in:

microparticelle- 3

APPLICAZIONI DEI SISTEMI PARTICELLARI

L’utilizzo dei sistemi particellari permette di modificare e migliorare le caratteristiche morfologiche strutturali e le proprietà chimico-fisiche di una sostanza. La microincapsulazione (intesa come la

preparazione sia di microcapsule che di microsfere) può consentire il cambiamento di colore, forma, volume,

solubilità, reattività, resistenza, stabilità della sostanza intrappolata.

In campo farmaceutico le principali applicazioni della microincapsulazione riguardano:

•Trasformazione di una sostanza liquida in una solida

Quando si incapsula un liquido si ottiene una polvere con le caratteristiche del polimero usato

nell’incapsulamento. La polvere così ottenuta è definita pseudo-solido.

•Riduzione della volatilità

Una sostanza altamente volatile incapsulata all’interno di un sistema particellare può essere conservata per

lunghi periodi di tempo.

•Modifica del volume e densità

Il volume e la densità di una sostanza possono essere alterati attraverso la microincapsulazione, in modo da

formare microcapsule con elevato contenuto d’aria. In questo modo si possono ottenere sostanza capaci di

flottare in acqua (idonee per la preparazione di floating system) o in aria (idonee per la somministrazione in

dry powder inhalation).

microparticelle- 4

•Aumento della stabilità

La microincapsulazione protegge le sostanza dagli agenti ambientali quali umidità, ossigeno e luce.

•Superamento delle incompatibilità

L’incapsulamento determina una separazione fisica del componente incapsulato dall’ambiente che lo

circonda, permettendo la miscelazione di composti che potrebbero essere incompatibili tra loro.

•Mascheramento di odori e sapori sgradevoli

•Ottenimento di sistemi a rilascio controllato

I polimeri utilizzati nella microincapsulazione possono controllare la velocità di rilascio o il sito di rilascio

(polimeri gastroresistenti o mucoadesivi) del farmaco incapsulato.

microparticelle- 5

POLIMERI IMPIEGATI NELLA PREPARAZIONE DEI SISTEMI

PARTICELLARI

Per poter ottenere le caratteristiche precedentemente descritte è necessario selezionare dei polimeri opportuni,

in termini di proprietà chimico-fisiche e tossicologiche, che costituiscono la matrice delle microsfere o la “parete”

delle microcapsule.

I polimeri utilizzabili nella microincapsulazione possono essere, a seconda della loro origine, naturali o sintetici;

inoltre possono essere biodegradabili o non non-biodegradabili. Devono inoltre possedere una serie di specifici

requisiti:

•Chimicamente inerti;

•Non tossici;

•Sterilizzabili;

•Stabili da un punto di vista chimico-fisico;

•Dotati di buona resistenza meccanica;

•Non devono rilasciare impurezze o residui di polimerizzazione.

microparticelle- 6

Polimeri comunemente impiegati per la preparazione di microparticelle

Per applicazioni industriali sono usati

gli stessi polimeri utilizzati nel film

coating o nel rilascio controllato ed i

poliacidi (acido polilattico ed acido

polilattico-glicolico).

In passato sono stati molto utilizzati le

proteine (soprattutto gelatina) e le

gomme

Derivati della cellulosa

Poliacidi

Eudragit

microparticelle- 7

Le proprietà dei polimeri possono essere modulate attraverso l’uso di additivi, quali:

•Plasticizzanti

Aggiunti ai polimeri amorfi ne aumentano la mobilità delle catene, incrementandone la flessibilità e

riducendone la fragilità, migliorandone quindi le proprietà meccaniche. Esempi di plasticizzanti sono vari tipi

di PEG, dietil ftalato, trietil citrato ecc.

•Agenti che modificano la permeabilità

Con Channeling agents si intendono tutte quelle sostanze che aggiunte al polimero ne alterano la porosità

quando questo viene in contatto con i liquidi biologici, aumentando la permeabilità e conseguentemente

accelerando il rilascio del farmaco (es. PEG 4000).

I Sealants sono invece sostanze che agiscono in direzione opposta. In genere si tratta di cere (Paraffina,

carnuba, d’api, ecc) che vengono aggiunte successivamente la formazione del microparticelle.

•Tensioattivi

I tensioattivi possono essere utilizzati in alcuni metodi di preparazione delle microcapsule ( letto fluido ) per

aumentare la bagnabilità del core e favorire il rivestimento con il polimero. Naturalmente tutti i metodi di

microincapsulazione che hanno come base di partenza la formazione di emulsioni richiederanno tensioattivi

come componenti stabilizzanti delle emulsioni stesse.

microparticelle- 8

PREPARAZIONE DELLE MICROPARTICELLE

Sebbene siano note un gran numero di tecniche per la preparazione di microparticelle, solo poche in realtà

hanno una reale applicazione industriale.

La tabella sottostante riporta alcune delle più comuni tecniche di microincapsulazione, classificate a seconda

del tipo di processo impiegato.

Processi chimici

Processi chimicofisici

Processi meccanici

Polimerizzazione

interfacciale

Coacervazione

Spray drying / spray

chilling

Tecniche in

emulsione

Letto fluido/Bassina

microparticelle- 9

La scelta del processo da applicare dipende dalla valutazione di una serie di fattori:

•Natura del materiale da incapsulare

Stato fisico (solido o liquido), idrofilia/lipofilia, stabilità termica o pH dipendente.

•Natura del mezzo di incapsulazione

Solventi organici o acquosi, gas.

•Struttura delle microparticelle da ottenere

Microsfere, microcapsule mononucleo, multinucleo, ecc.

•Motivazioni economiche

Rapporto costo/beneficio, esistenza di brevetti, apparecchiature e/o tecnologia disponibile, ecc.

La taglia delle microcapsule dipende da quella del materiale che andrà a formare il core. Per core

solidi, se le dimensioni del materiale di partenza non risultano idonee è necessario provvedere a riduzione

della taglia tramite processi di micronizzazione.

I materiali solidi da incapsulare devono essere anche finemente suddivisi. Nel caso di agglomerazione si

dovrà intervenire tramite setacciatura o selezione delle migliori condizioni di conservazione (umidità,

temperatura).

microparticelle-10

La maggior parte dei processi di incapsulazione (no quelli basati su processi di tipo meccanico) può

essere schematizzata come segue

Dispersione omogenea del

materiale del core nel medium

di incapsulazione.

Aggiunta

del

materiale

polimerico che formerà il

rivestimento o la matrice.

Condensazione del materiale

polimerico attorno al core o a

costituire la matrice in cui è

disperso il principio attivo.

Stabilizzazione del materiale

polimerico.

microparticelle-11

Microincapsulazione mediante polimerizzazione interfacciale

Le tecniche di polimerizzazione interfacciale riguardano tutti quei processi in cui all’interfaccia tra due

liquidi immiscibili si forma chimicamente il polimero del rivestimento (che dovrà essere insolubile in

entrambi le fasi).

SI distinguono tecniche di polimerizzazione interfacciale per condensazione, tecniche di

polimerizzazione interfacciale per addizione (originano a microcapsule con un core liquido) e tecniche

di complessazione interfacciale (originano microsfere).

Nella polimerizzazione interfacciale per condensazione il polimero si forma da due diversi tipi di

monomeri che reagiscono all’interfaccia tra una fase acquosa ed una fase organica. I due monomeri sono

solubili uno nella fase organica ed uno in quella acquosa. Farmaco e monomero A sono disciolti nel

solvente A, che viene poi mescolato con il solvente B. Per agitazione meccanica si suddivide il solvente A

in goccioline di taglia opportuna (si prepara una emulsione), quindi si aggiunge il monomero B solubile

nel solvente B. Il monomero B reagisce con quello A all’interfaccia formando un polimero insolubile che

incapsula il solvente A con il farmaco

Solvente A + farmaco+

monomero A che non ha

reagito

Solvente B + monomero

B che non ha reagito

Solvente A + farmaco+

monomero A

Solvente B

B

B

A

A

B

A

B

A

B

Monomero B

Polimero –(A-B)n-

microparticelle-12

Un esempio di incapsulazione tramite polimerizzazione interfacciale per condensazione è rappresentato

dalla produzione di microcapsule con core contente proteine, anticorpi o enzimi e membrana di

poliammide (nylon 6,10).

Il nylon è un copolimero che si forma per reazione di una diammina alifatica ed il cloruro di un acido

dicarbossilico. La sigla 6,10 indica che l’ammina ha 6 carboni e l’acido 10.

In questo caso il cloruro

dell’acido è quasi insolubile in

acqua. L’ammina è invece

solubile in acqua, ma avendo un

coefficiente di partizione di circa

1 può diffondere nella fase

organica.

Nylon 6,10

Si scioglie l’attivo e l’ammina in

acqua e si prepara una

emulsione W/O con la fase

organica in cui il cloruro del

dell’acido

è

stato

precedentemente sciolto. Poiché

l’ammina tende a diffondere

verso la fase organica, la

polimerizzazione

avverrà

all’interfaccia (la velocità di

reazione è maggiore di quella di

diffusione).

microparticelle-13

Nella polimerizzazione interfacciale per addizione (detta anche polimerizzazione in situ) il polimero si

forma per reazione tra un monomero ed un catalizzatore della reazione di polimerizzazione. Monomero e

catalizzatore sono solubili in due solventi differenti e la reazione avverrà all’interfaccia tra una fase acquosa

ed una fase organica. Il processo è simile al precedente, ma il monomero B è sostituito dal catalizzatore.

Naturalmente il polimero che si forma risulta insolubile nei due solventi alle condizioni di preparazione.

Solvente A + farmaco+

monomero A

Solvente A + farmaco+

monomero A che non ha

reagito

Solvente B + catalizzatore

in eccesso

Solvente B

A

A

catalizzatore

A

A

Polimero –(A)n-

Ad esempio gli alchilcianoacrilati polimerizzano in

presenza di ioni idrossili. In questo caso si crea

una emulsione O/W dove il monomero e il

farmaco sono contenuti nella fase oleosa. Per

aggiunta di NaOH nella fase acquosa esterna si

avrà polimerizzazione interfacciale.

microparticelle-14

Nelle tecniche di complessazione interfacciale si sfrutta la formazione di legami crociati tra molecole

polimeriche preformate ad opera di cationi bivalenti.

Questo processo è realizzato tipicamente con gli alginati, polisaccaridi (derivati dalla parete cellulare delle

alghe brune) solubili in acqua che gelificano in presenza di ioni Ca. In genere si realizza facendo gocciolare

una soluzione acquosa di alginato di sodio e farmaco in una soluzione acquosa di cloruro di calcio. Quando

la goccia della soluzione di alginato tocca la soluzione di CaCl2 si formano delle microsfere gelificate.

Il calcio coordina due distinte unità lungo la

catena degli alginati, generando dei legami

crociati intercatena e intracatena. Le catene

di alginato così bloccate perdono flessibilità,

si forma un network che imprigiona il

solvente formando una sorta di gel molto

compatto. Le microsfere sono poi filtrare ed

essiccate.

microparticelle-15

Microincapsulazione mediante coacervazione

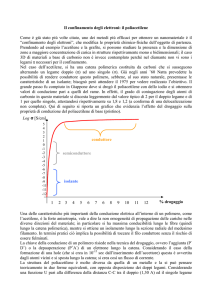

La coacervazione è un processo fisico di separazione di fase tipico delle dispersioni polimeriche (e dei

sistemi colloidali stabili più in generale). In seguito all’aggiunta di un terzo componente o la variazione di

parametri fisici in una soluzione polimerica si formano due fasi distinte, una ricca di polimero (coacervato)

e l’altra costituita prevalentemente da solvente. Continuando ad applicare le condizioni che determinano la

coacervazione si ha completa separazione di fase e precipitazione del polimero.

La coacervazione può avvenire tramite 3 meccanismi:

1.Desolvatazione del polimero (in sistemi binari o ternari);

2.Repulsione tra 2 diversi polimeri disciolti in un solvente comune (sistema ternario);

3.Interazioni tra un polimero poliionico con contro-ioni (o con un polimero di carica opposta);

In ogni caso la coacervazione è sempre una diretta conseguenza del cambiamento delle interazioni

polimero-polimero (polimero della stessa specie) e polimero-solvente. Ogni evento che riduce o

elimina il guscio di solvatazione del polimero favorisce le interazioni polimeriche inter ed intracatena e

conseguentemente la coacervazione.

La coacervazione rappresenta la tecnica utilizzata agli albori della microincapsulazione. I primi processi

erano condotti principalmente con gelatina. Costituisce ancora uno degli approcci microincapsulativi più

comuni a livello industriale specie utilizzando etilcellulosa (garantisce la preparazione di microcapsule a

rilascio controllato) come polimero.

microparticelle-16

La coacervazione può essere indotta da:

•VARIAZIONE DI TEMPERATURA

Sfrutta la diversa solubilità del polimero a varie temperature.

L’esempio classico è quello dell’etilcellulosa in cicloesano, dove un

abbassamento della temperatura induce la coacervazione del

polimero. In genere si riscalda la dispersione ad 80°C e si raffredda

in maniera controllata. È comune l’aggiunta di poliisobutadiene sia

come agente che induce la coacervazione sia per migliorare la

qualità del prodotto finale (minore aggregazione).

KCl ricoperto da etilcellulosa

•VARIAZIONE DI pH

Sfrutta la diversa solubilità del polimero a vari pH.

•AGGIUNTA DI SALI

Il sale sottrae acqua al polimero, generalmente una proteina, facendola coacervare e poi precipitare (salting

out). L’esempio classico è quello della coacervazione di una soluzione di gelatina indotta da solfato di

sodio.

microparticelle-17

•AGGIUNTA DI UN NON SOLVENTE

Si aggiunge alla miscela solvente + polimero un solvente miscibile col solvente usato per sciogliere il

polimero ma nel quale il polimero è insolubile. La gelatina coacerva se alla sua soluzione acquosa è

aggiunto etanolo.

Anche l’etilcellulosa (EC) può essere coacervata in questo modo. l’EC è solubile in toluene o in cicloesano

caldo. Per aggiunta di cicloesano ad una soluzione a temperatura ambiente di EC in toluene si otterrà la

coacervazione dell’EC.

•ADDIZIONE DI UN POLIMERO INCOMPATIBILE

Si basa sull’aggiunta di un polimero incompatibile a quello che

costituirà la membrana. i due polimeri sono disciolti nello

stesso solvente. Mescolando le soluzioni dei due polimeri

questi uno di questi coacerva. Di conseguenza solo un

polimero formerà la membrana.

PDMS

PLA in

CH2Cl2

Con questo metodo sono state preparate microcapsule di PLA

(acido polilattico) o PLGA (acido polilattico glicolico).

Il PLA/PLGA è dissolto in diclorometano o etilacetato e

coacervato per aggiunta di olio di silicone (PDMS, polidimetil

siloxano, liquido a temperatura ambiente). Una volta che le

goccioline di coacervato si depositano sul core insolubile, la

membrana di PLA/PLGA viene “indurita” per aggiunta un non

solvente come ad esempio l’esano o l’eptano, dove però il

polimero incompatibile, il PDMS è solubile.

microparticelle-18

•COACERVAZIONE COMPLESSA

Si utilizzano due polimeri, uno anionico e uno

cationico, che reagiscono formando un

complesso che si separa dalla soluzione.

Entrambi i polimeri saranno parte integrante

della ricopertura delle capsule. L’esempio

classico è quello della gelatina (cationica) e la

gomma arabica (anionica). La gelatina al di

sotto del suo punto isoelettrico (pH 8,9) ha una

carica netta positiva, mentre la gomma arabica

è carica negativamente.

In opportune

condizioni di pH e temperatura si forma un

complesso che tende a coacervare.

In questo esempio il complesso gomma

arabica-gelatina che si deposita sul core

è stabilizzato tramite legami crociati

formati tramite ponti di glutaraldeide.

Nel caso della coacervazione complessa

entrambi i polimeri formano la membrana,

mentre nel caso della coacervazione per

aggiunta di un polimero incompatibile la

membrana è costituita da un solo polimero

(quello che coacerva)

microparticelle-19

Nell’incapsulamento per coacervazione si prepara una dispersione di farmaco (il farmaco deve essere

insolubile nel solvente scelto) in una soluzione del polimero prescelto; si induce poi la coacervazione del

sistema, si separa una fase liquida arricchita di materiale polimerico che va a depositarsi sulle particelle di

farmaco. Successivamente si ha coalescenza del coacervato sulla superficie del farmaco e la sua

solidificazione attraverso raffreddamento, desolvatazione o reticolazione, in modo da ottenere una

membrana rigida e resistente attorno alle particelle del farmaco sospeso. Le microparticelle si recuperano

poi per filtrazione.

Tramite coacervazione si ottengono microcapsule con taglia simile a quella dei materiali che costituiscono il

core.

Soluzione polimerica

(polimero + solvente)

Coacervato

Farmaco

A. Il materiale del core viene disperso nel medium.

B. Si induce la coacervazione.

C. Le microgoccioline di coacervato si addensano attorno al materiale del core.

D. Si ha coalescenza delle goccioline ha formare uno strato continuo attorno al core.

microparticelle-20

Microincapsulazione mediante evaporazione del solvente

Si basa sull’evaporazione, sotto continua agitazione, della fase interna (solvente organico volatile) di una

emulsione olio in acqua (O/W).

Inizialmente, il materiale polimerico e il farmaco vengono solubilizzati in un solvente volatile, e la soluzione

così formata è emulsionata con la fase disperdente (nella quale il polimero non è solubile), contenente un

appropriato agente emulsionante. Si procede al riscaldamento per evaporare il solvente, con conseguente

precipitazione del polimero (non è solubile in acqua). Se l’attivo si trova in forma grossolanamente dispersa

(è insolubile) nella fase organica, l’evaporazione del solvente farà depositare il polimero attorno a particelle

grossolane con formazione di microcapsule polinucleate, mentre se l’attivo è disciolto o finemente disperso

nella soluzione polimerica, si otterranno delle microsfere.

Questa tecnica è adatta per farmaci lipofili.

microparticelle-21

Principi attivi idrofili possono essere incapsulati tramite evaporazione di solvente utilizzando la tecnica

dell’emulsione multipla. Questa metodologia prevede la formazione di una emulsione multipla W1/O/W2. Il

principio attivo da incapsulare è inizialmente solubilizzato in una soluzione acquosa che viene poi

emulsionata nella fase organica, costituita da solvente e polimero (solubile solo nella fase organica). Si

ottiene in tal modo un’emulsione primaria W1/O. Questa è quindi a sua volta aggiunta alla fase acquosa

esterna per formare una doppia emulsione del tipo W1/O/W2. La fase organica agisce come barriera tra i

due compartimenti acquosi prevenendo la diffusione del principio attivo verso la fase acquosa esterna. Per

evaporazione della fase organica il polimero precipita rivestendo la fase acquosa interna. Si ottengono

microcapsule.

Questa tecnica è ideale per soluti ad elevata solubilità acquosa e basso coefficiente di ripartizione (non

diffondono nella fase organica).

microparticelle-22

Nel caso di microincapsulazione mediante evaporazione del solvente i polimeri maggiormente utilizzati

come matrice delle microsfere o membrana delle microcapsule sono dei poliesteri, in particolare i polimeri

dell’acido lattico (PLA, polilattidi), quelli dell’acido glicolico (PGA, poliglicolidi) ed i copolimeri dell’acido

lattico e glicolico (PLGA polilattidi-glicolidi).

Questi polimeri sono materiali idrofobici non tossici ed

altamente biocompatibili.

I farmaci contenuti nelle

microparticelle di PLA o PLGA sono rilasciate per

erosione del polimero ad opera di reazioni di tipo

idrolitico con formazione di acido lattico e glicolico, due

normali metaboliti fisiologici.

Microsfera

di

PLA

contenete

somatostina (preparata da CHCl2)

microparticelle-23

Microincapsulazione mediante spray drying

Permette di ottenere sia microsfere che microcapsule:

9Il farmaco viene disperso (attivo non solubile) o emulsionato nella soluzione del polimero sciolto in un

opportuno solvente, acqua o miscela idroalcoliche. In seguito ad atomizzazione il solvente viene eliminato per

evaporazione in corrente di aria calda e il polimero si addensa e coalesce sulla superficie delle particelle di

farmaco formando la membrana. Si ottengono microcapsule sferiche di diametro inferiore ai 100 µm.

9Il farmaco viene sciolto (attivo solubile) nella soluzione solvente+polimero. In seguito ad atomizzazione il

solvente viene eliminato per evaporazione in corrente di aria calda ed i soluti (attivo e polimero) solidificano

insieme formando una struttura matriciale. Si ottengono microsfere sferiche di diametro inferiore ai 100 mm.

I vantaggi di questa tecnica riguardano la rapidità, la riproducibilità e la scalabilità del processo, che non risulta

particolarmente oneroso.

Presenta però anche una serie di svantaggi, come, la perdita di eventuali sostanze volatili ed una limitata

scelta dei polimeri (solubili in acqua ma non eccessivamente viscosizzanti).

Attualmente l’unico farmaco sul mercato contenete microcapsule ottenute per spray drying è la bromocriptina

(Parloder LAR, Sandoz).

Microincapsulazione mediante spray chilling (o spray congealing)

Tecnica simile allo spray drying, con l’eccezione che la soluzione non è atomizzata in corrente di aria calda ma

di aria fredda. In questo caso il farmaco è disperso allo stato solido o liquido nella miscela fusa del materiale di

rivestimento che viene poi nebulizzazione ad una temperatura molto più bassa di quella di fusione dei

componenti del rivestimento. Si ottengono microsfere o microcapsule in funzione della solubilità dell’attivo nel

polimero fuso.

I materiali usati per il rivestimento sono in genere cere, acidi o alcoli grassi, o polimeri cristallini a bassa

temperatura di fusione. La temperatura di fusione dei materiali deve essere è in genere tra i 30-70°C.

microparticelle-24

Microincapsulazione mediante letto fluido

Particelle o cristalli di principio attivo sono sospese in una corrente d’aria (letto fluido) che si muove dal

basso verso l’alto. La ricopertura avviene nebulizzando sulle particelle una dispersione, acquosa o

organica, del materiale polimerico che costituirà la parete delle microcapsule. La temperatura della corrente

d’aria che sospende le particelle provvede all’evaporazione del solvente che conseguentemente determina

la deposizione del film intorno alle particelle.

La nebulizzazione può avvenire nelle configurazioni top spray, bottom spray o bottom spray con colonna

Wurster.

Il letto fluido è idoneo solamente se le particelle da incapsulare hanno un diametro di almeno 75-100

µm.

Top spray

Bottom spray con

colonna Wurster

microparticelle-25

SOMMINISTRAZIONE DI MICROPARTICELLE

Allo stato attuale i sistemi microparticellari sono idonei o potenzialmente idonei alla somministrazione

tramite diverse vie:

•Oculare

Il rilascio oculare di farmaci rappresenta ancora una sfida nel campo del drug delivery. Il principale

problema è rappresentato dalla lacrimazione, indotta dall’applicazione delle classiche formulazioni (gocce

oculari), che rimuove velocemente le molecole di principio attivo (l’emivita precorneale di attivi somministrati

tramite formulazioni convenzionali è di circa 1-3 min). La somministrazione di attivi attraverso vettori micro e

nanoparticellare rappresenta una interessante novità al momento ancora in fase di indagine. Studi finora

condotti mostrano un notevole miglioramento dell’emivita dei farmaci grazie all’adesione dei sistemi

particellari (preparati con polimeri bioadesivi) alla cornea.

La taglia ideale delle particelle è risultata inferiore ai 10 µm, poiché particelle di diametro superiore

inducono prurito all’occhio (taglie di 20-40 µm hanno dato risultati anche migliori in termini di permanenza

nell’occhio).

•Inalatoria

Microparticelle di diametro aerodinamico inferiore ai 6 µm sono interessanti candidati alla somministrazione

di farmaci tramite DPI.

•Nasale

La via nasale è utilizzata per il trattamento di patologie locale quali riniti, allergie o infiammazioni.

Attualmente la somministrazione di farmaci per via nasale sta riscuotendo una certa attenzione come via di

somministrazione sistemica ed ultimamente anche come via somministrazione di attivi diretti al cervello. In

particolare si è scoperto l’esistenza di un trasporto diretto tra la regione olfattiva ed il liquido cerebrospinale

che permetterebbe di evitare la barriera emato-encefalica. Sono attualmente in fase di studio numerose

formulazioni di microparticelle (diametro compreso tra i 50 ed 200µm per poter essere somministrate per

via nasale) volte al rilascio prolungato di farmaci tramite la via nasale.

microparticelle-26

•Orale

I sistemi microparticellari sono utilizzati principalmente per somministrazione orale, soprattutto in

formulazioni sviluppate per ottenere rilascio prolungato, ritardato o sito-specifico.

Alcune formulazioni contenenti microparticelle approvate in USA

microparticelle-27

Alcune formulazioni contenenti microparticelle

THEO-DUR®: è una formulazione a base di teofillina a rilascio programmato, destinata al trattamento

dell'asma bronchiale, bronchite cronica e enfisema polmonare.

L'azione programmata di rilascio della teofillina è dovuta ad un sistema di rilascio a due stadi, realizzato con

una matrice idrofila di cellulosa acetoftalato in cui sono dispersi numerosi piccoli nuclei.

La matrice idrofila assicura un rilascio della teofillina nelle prime ore dopo la somministrazione; i nuclei,

costituiti da una microcapsula inerte che fornisce il supporto ad alcuni strati dei teofillina separati da una

particolare membrana, che lascia passare liberamente l'acqua ma rallenta la cessione delle molecole di

teofillina, assicurano un rilascio continuo e costante, la cui cinetica di pseudo ordine zero permette di

mantenere stabili (nell'intervallo terapeutico ottimale) per circa 24 h i livelli ematici di teofillina.

microparticelle-28

Tecnologia microcaps®: Aptalis Pharmaceutical

microparticelle-29

CIBALGINA DUE FAST

Una compressa gastroresistente contiene - Principio attivo: ibuprofene 200 mg –

Eccipienti: Etilcellulosa; cellulosa acetoftalato; amido di mais; cellulosa microcristallina;

saccarina; sodio croscarmellosio; aroma fragola; acido fumarico; silice colloidale; magnesio

stearato; calcio fosfato dibasico anidro.

Posologia / dosaggio Cibalgina Due Fast (24 Compresse )

Adulti e ragazzi oltre i 12 anni: 1-2 cpr 2-3 volte al dì. Non superare la dose di 6 cpr al giorno.

Anziani: attenersi ai dosaggi minimi sopraindicati. Le cpr non vanno deglutite intere, ma

premute con la lingua contro il palato: in questo modo si dissolvono velocemente senza

lasciare sapore sgradevole in bocca. Fare seguire, se del caso, un bicchiere d’acqua. Non è

necessario assumere il farmaco a stomaco pieno, poiché nelle cpr il principio attivo è

contenuto in microcapsule gastroresistenti. Dopo 2-3 giorni di trattamento senza risultati

apprezzabili consultare il medico.

microparticelle-30