LEZIONI N° 24 E 25

UNIONI SALDATE

Le saldature si realizzano prevalentemente con il metodo dell’arco elettrico, utilizzando

elettrodi rivestiti, che forniscono il materiale di apporto.

Il collegamento è realizzato fondendo insieme, per l’alta temperatura generata dall’arco

elettrico (circa 3000 °C), sia il metallo di base che il materiale di apporto.

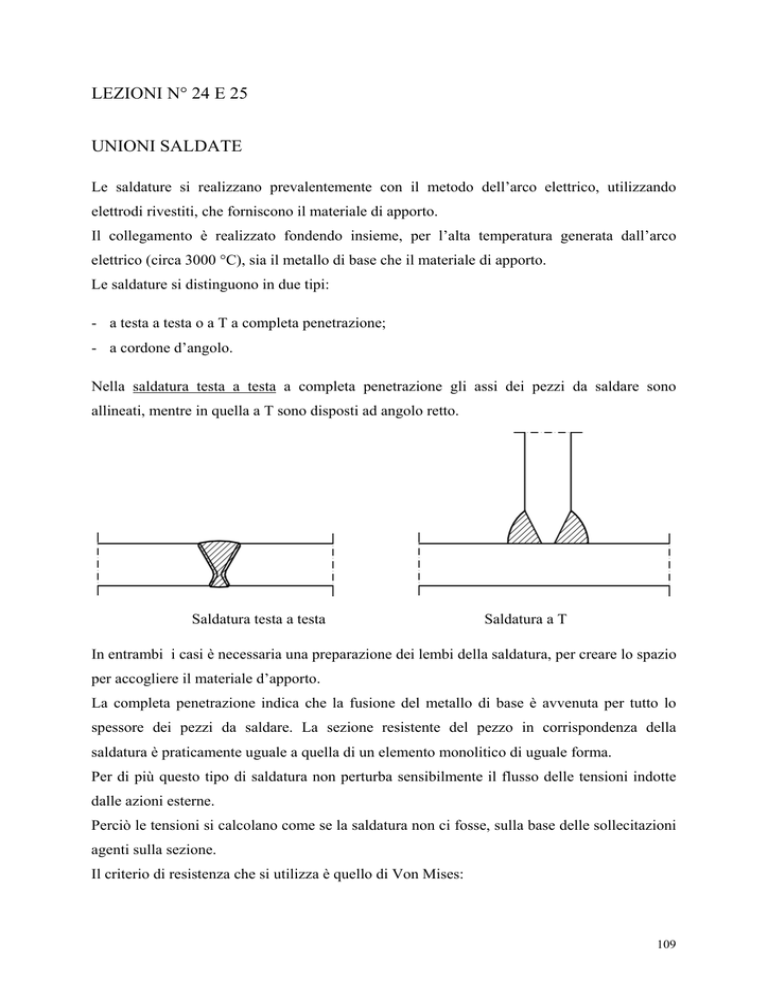

Le saldature si distinguono in due tipi:

- a testa a testa o a T a completa penetrazione;

- a cordone d’angolo.

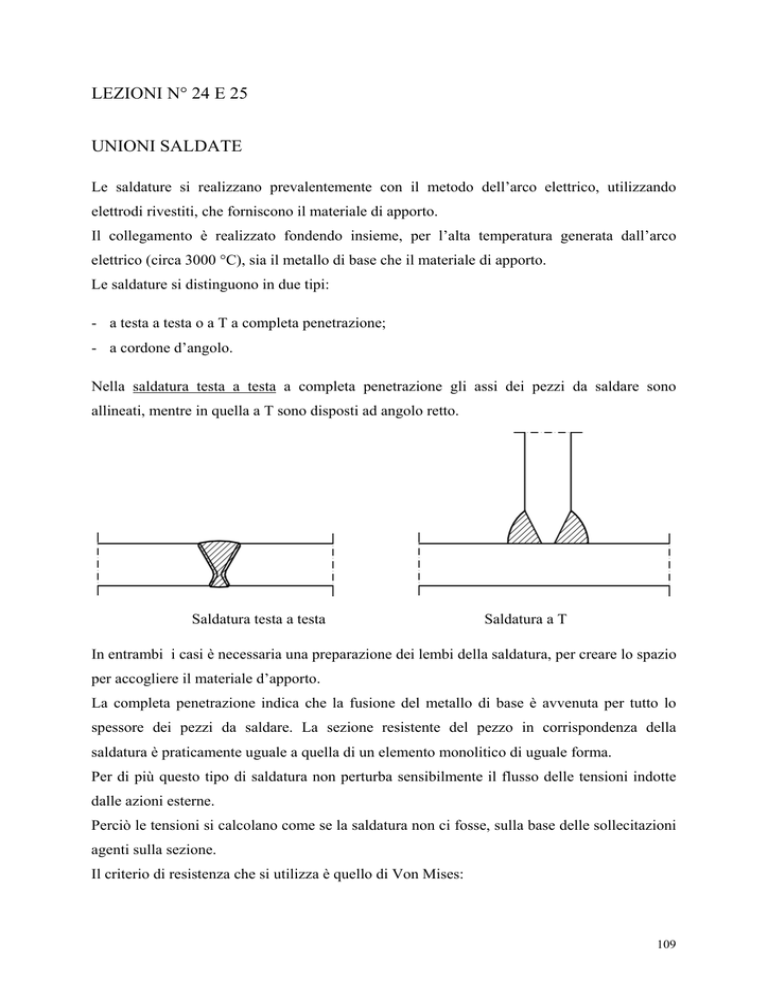

Nella saldatura testa a testa a completa penetrazione gli assi dei pezzi da saldare sono

allineati, mentre in quella a T sono disposti ad angolo retto.

Saldatura testa a testa

Saldatura a T

In entrambi i casi è necessaria una preparazione dei lembi della saldatura, per creare lo spazio

per accogliere il materiale d’apporto.

La completa penetrazione indica che la fusione del metallo di base è avvenuta per tutto lo

spessore dei pezzi da saldare. La sezione resistente del pezzo in corrispondenza della

saldatura è praticamente uguale a quella di un elemento monolitico di uguale forma.

Per di più questo tipo di saldatura non perturba sensibilmente il flusso delle tensioni indotte

dalle azioni esterne.

Perciò le tensioni si calcolano come se la saldatura non ci fosse, sulla base delle sollecitazioni

agenti sulla sezione.

Il criterio di resistenza che si utilizza è quello di Von Mises:

109

id 2 2 3 2

f yk

M0

Tuttavia il calcolo è approssimato, poiché trascura le tensioni indotte dalla contrazione dei

cordoni di saldatura durante la loro solidificazione.

Nelle saldature a cordone d’angolo i pezzi da saldare sono invece sovrapposti oppure

accostati, senza preparazione.

Il procedimento è più economico perché non è richiesta la preparazione dei lembi, ma esso

non ripristina la continuità della sezione resistente: il flusso delle tensioni è perturbato e si

verificano concentrazioni di tensione.

Per questa ragione le saldature di questo tipo sono sconsigliate in presenza di carichi ripetuti

(pericolo di rottura per fatica), se c’è rischio di rottura fragile, ove è richiesta la massima

resistenza del pezzo.

Nell’ambito delle saldature a cordone d’angolo si definisce la “sezione di gola” come la

superficie avente l’altezza BD. A sua volta BD è l’altezza “a” del triangolo rettangolo isoscele

ABC inscrivibile nella sezione del cordone.

Viceversa si denomina “sezione di gola ribaltata” (ad esempio quella che ha altezza BC’)

quella che si ottiene ribaltando la sezione di gola su uno dei due cateti.

110

Sulla sezione di gola agiscono le tensioni , , , mentre sulla sezione di gola ribaltata

agiscono le tensioni n , t , t . Nella figura seguente sono rappresentate le tensioni

, , n , t

Le tensioni tangenziali agenti parallelamente allo sviluppo longitudinale del cordone, e t ,

sono invece quelle perpendicolari al piano del disegno.

Le tensioni agenti sulla sezione di gola ribaltata sono note. Viceversa le tensioni , ,

devono essere determinate a partire dalle tensioni n , t , t mediante semplici operazioni di

proiezione.

Nel caso della figura seguente (a) è applicata sulla sezione di gola ribaltata (orizzontale)

soltanto la tensione tangenziale t .

Sulla sezione di gola (b) ad essa corrispondono le tensioni:

t

t

;

2

2

Nel caso, invece, che al cordone fosse applicata la tensione normale n (c), sulla tensione di

gola agirebbero le tensioni:

n

n

;

2

2

111

COMPORTAMENTO

SPERIMENTALE

DELLE

SALDATURE

A

CORDONE

D’ANGOLO

Le prove sperimentali condotte essenzialmente negli anni ’50 e ’60, hanno consentito di

determinare il dominio di resistenza delle saldature nello spazio delle tensioni , ,

(riferite alla sezione di gola).

E’ risultato un solido di rotazione intorno all’asse e avente forma vagamente a pera.

Questo solido fu approssimato mediante un ellissoide di rotazione, assumendo come asse di

rotazione l’asse .

Esperienze più recenti hanno mostrato che l’ellissoide non è in realtà un solido di rotazione,

ma ha:

- semiasse minore 0,58

- semiasse medio 0, 70

Per tener conto di ciò alcuni autori tedeschi hanno proposto di determinare la tensione ideale

sulla sezione di gola mediante l’espressione:

112

id 2 3 2 2 2

essendo: 3

1

2,97

0,582

2

1

2, 04

0, 702

Secondo questa procedura, che è quella più

corretta, la verifica di sicurezza consiste nel

controllare che sia: id f u , w , i cui fu , w è la

resistenza a rottura della saldatura.

Operando in favore di sicurezza altri Autori

hanno trascurato la maggiore resistenza della

saldatura rispetto alle tensioni tangenziali longitudinali, ponendo anch’essa pari a 0,58 fu , w .

In tal caso la tensione ideale di confronto è:

id 2 3 2 3 2

Tuttavia può essere più comodo operare sulla sezione di gola ribaltata, in quanto normalmente

le tensioni sono note lì e bisogna manipolarle per riportarle sulla sezione di gola.

Converrebbe piuttosto proiettare il criterio di resistenza sulla sezione di gola ribaltata, ma ciò

conduce a formule complicate e di difficile impiego nella pratica professionale.

Se si utilizzasse, anziché un ellissoide, un dominio di resistenza sferico sarebbe tutto più

facile, in quanto la sua equazione non varia a seguito di una rotazione di 45°.

In questo spirito diversi domini sferici sono stati adottati nel passato da varie norme tecniche:

- norme inglesi: sfera di raggio 0.58 fu , w (semiasse minore dell’ellissoide)

- norme americane: sfera di raggio 0.60 fu , w

- norme tedesche: sfera di raggio 0.70 fu , w (semiasse intermedio dell’ellissoide)

In sostanza un criterio sferico è del tipo:

id

1

2 2 2 fu , w

con = 0,58 nel caso della norma inglese, 0,60 in quello delle norme americane e 0,70 in

quello della norma tedesca.

113

VERIFICA SECONDO LE NORME ITALIANE

La procedura di verifica è convenzionale ed è eseguita in corrispondenza di una prefissata

sezione di riferimento utilizzando le tensioni che su di essa agiscono.

Le norme italiane considerano, per le saldature a cordone d’angolo, due procedimenti di

verifica.

Il primo metodo, compatibile con l’Eurocodice 3, opera sulla sezione di gola (con le tensioni

ivi agenti) ed è espresso dal criterio di resistenza:

^2 + 3 ( ^2 + ||2 ) £

ftk

M2

in cui:

ftk = resistenza a rottura del più debole materiale degli elementi collegati

= 0,80 per acciaio S235, 0,85 per acciaio S275, 0,90 per acciaio S355, 1,00 per acciaio

S420 e S460.

Si può notare che il criterio di resistenza è espresso dall’equazione dell’ellissoide di rotazione

di cui si è discusso poc’anzi.

Il secondo metodo di verifica opera invece sulla sezione di gola ribaltata (con le tensioni

corrispondenti) ed è espresso dalle relazioni:

n^2 + t^2 + t||2 £ 1 fyk

n^ + t^ £ 2 fyk

in cui fyk è la tensione caratteristica di snervamento.

I coefficienti e sono funzione del tipo di acciaio, come riportato nella tabella seguente.

1

2

1

2

114

CHIARIMENTI SULLE FORMULE PER LA VERIFICA DELLE SALDATURE A

CORDONE D’ANGOLO NELLA SEZIONE DI GOLA RIBALTATA

Le Norme Italiane hanno seguito la filosofia del criterio di resistenza sferico, utilizzando

come base la “sfera tedesca”, ma cercando di renderla più sicura nei confronti di .

E’stato così sviluppato il criterio di resistenza detto “della sfera mozza”, espresso dalle

equazioni che abbiamo visto in precedenza.

Si tratta di una sfera di raggio pari alla sfera tedesca ( R 0.70 fu , w ), definita nello spazio delle

tensioni di gola.

La sfera è intersecata da un prisma a base quadrata di lato 2 0.58 fu , w e quindi tangente alla

sfera inglese. L’asse del prisma è l’asse .

Vediamo ora di giustificare le formule delle Norme Italiane operando con le tensioni agenti

sulla superficie di gola ribaltata.

Consideriamo la sezione piana del solido riportata in figura. Poiché nel cambiamento di

coordinate si è operata una rotazione di 45° intorno all’asse , allora t .

115

La risultante r delle tensioni agenti sulla sezione di gola è contenuta nella sfera di raggio

R 0.70 fu , w se:

r 2 2 2 n2 t2 t2 0, 70 fu , w

Al fine di valutare se la risultante r’ giace all’interno del prisma quadrato, si considerano le

sue componenti nel piano t , n : rt' ed rn' .

Si osserva, a questo scopo, che il segmento AB è uguale a rt' , in quanto AB e rt' sono due

cateti di un triangolo rettangolo isoscele.

Allora r’ deve soddisfare la:

rn' rt' n t 0,58 2 fu , w ,

in cui 0,58 2 f u , w è la semi-diagonale della sezione del prisma.

Naturalmente questa condizione deve essere verificata simultaneamente a quella di

appartenenza alla sfera.

Occorre ora stabilire il valore di fu,w.

Si pone fu ,w £ w fyk

I valori di w sono:

S235 :

w = 1,20

S 275, S355: w = 1,00

S 420, S 460: w = 0,90

n^2 + t^2 + t||2 £ 1 fyk

n^ + t^ £ 2 fyk

Restano infine da confrontare le espressioni trovate in precedenza con quelle indicate dalle

Norme Italiane.

Trattazione precedente

Norme Italiane

n2 t2 t2 1 f yk

n2 t2 t2 0, 70 fu , w

n t 2 f yk

n t 0,58 2 fu , w

I valori di 1 e 2, differenziati per tipo di acciaio, sono quelli della tabella precedente, che

qui si riporta per comodità di lettura.

1

2

116

Sostituendo i valori di w ed fyk nella relazione fu ,w = w fyk

si ottengono le espressioni regolamentari:

n^2

ì

ï

0,85 fyk (S 235 )

(a)

ï

ï

2

2

ï

+ t^ + t|| £ í0,70 fyk (S 275 - S 355 ) ( b )

ï

ï

ï

ï

î0,62 fyk (S 420 - S 460 ) ( c )

ì

ï

1,00 fyk (S 235 )

(d )

ï

ï

ï

n^ + t^ £ í0,85 fyk (S 275 - S 355 ) ( e )

ï

ï

ï

ï

î 0,75 fyk (S 420 - S 460 ) ( f )

Giustificazione dei valori dei coefficienti numerici per cui è moltiplicata la tensione

caratteristica di snervamento dell’acciaio ( fyk ) nelle eq. (a), (b), (c), (d),(e), (f):

(a) 0,85 0,70 x 1,20 = 0,84

(fu,w = 1,20 x fyk)

(b) 0,70 = 0,70 x 1,00 = 0,70

(fu,w = 1,00 x fyk) (Raggio della sfera mozza)

(c) 0,62 0,70 x 0,90 = 0,63

(fu,w = 0,90 x fyk)

(d) 1,00 0,58 x 2 x 1,20 = 0.98 (fu,w = 1,20 x fyk)

(e) 0,85 0,58 x 2

= 0,82 (fu,w = 1,00 x fyk)

(f) 0,75 0,58 x 2 x 0,90 = 0,74 (fu,w = 0,90 x fyk)

Nella figura seguente, a scopo di confronto, il criterio dell’ellissoide e quello della sfera

mozza sono sovrapposti, nell’ipotesi che la resistenza di confronto del materiale fu , w sia la

stessa nei due casi, considerando anche uguali ed unitari i coefficienti parziali di sicurezza.

Come si può vedere il criterio della sfera mozza è cautelativo rispetto all’ellissoide nelle zone

tratteggiate, mentre è a sfavore di sicurezza solo nelle limitatissime aree punteggiate.

117

Se, però, si tiene conto dei valori delle tensioni di confronto previste dalle Norme Italiane, le

cose cambiano.

Fissando, ad esempio, l’attenzione sull’acciaio S235, si ha per il criterio dell’ellissoide:

2 3 2 ||2

ftk

1

360

f yk 1,53 f yk

0,80 1, 25 0,80 1, 25 235

e per quello della sfera mozza:

Trattazione teorica

n2 t2 t2 0, 70 fu , w

n t 0,58 2 fu , w 0,82 fu , w

Norme Italiane

n2 t2 t2 0,85 f yk

n t 1, 00 f yk

118

Il disegno precedente diviene, pertanto:

Da esso si vede che la sfera mozza è tutta contenuta all’interno dell’ellissoide, dimodoché

essa risulta eccessivamente cautelativa. Ciò è principalmente dovuto al fatto che l’ellissoide

opera con la tensione caratteristica di rottura, mentre la sfera mozza con quella caratteristica

di snervamento.

119