Isolamento termico

degli edifici

I

Indice

Prefazione

1

1. L’isolamento termico conviene

2

1.1 L‘isolamento termico come „fonte di energia“

3

1.2 L‘isolamento termico crea un ambiente confortevole

4

1.3 L‘isolamento termico è un valore aggiunto

6

2. Nozioni di fisica edile

8

2.1 Flussi di calore negli edifici

9

2.2 Conduttività termica

10

2.3 Trasmissione del calore

10

2.4 Accumulo del calore

12

2.5 Diffusione di vapore acqueo

12

2.6 Reazione al fuoco

14

3. Informazioni utili per la scelta dei materiali isolanti

16

3.1 Materiali isolanti

18

3.2 Tabella riepilogativa

41

4. Consigli pratici

42

4.1 Campi di applicazione dei materiali isolanti

44

4.2 Spessori isolanti

46

4.3 Ponti termici

48

4.4 Tenuta all’aria e al vento

53

5. Informazioni e consulenza

54

Introduzione

In Alto Adige quasi la metà del fabbisogno complessivo

di energia, traffico escluso, viene utilizzato per il

riscaldamento degli edifici adibiti a residenza.

La maggior parte di questi edifici è stata costruita prima

del 1980, vale a dire quando ancora non si parlava di

costi energetici e di emissioni dovute agli impianti di

riscaldamento ed è per questo che gli immobili non

erano dotati di un buon isolamento.

Dato che l’Alto Adige svolge un ruolo guida a livello

europeo nell’utilizzo di energia rinnovabile è doveroso ora puntare l’attenzione

sulla riduzione del fabbisogno energetico per il riscaldamento degli edifici di

futura costruzione e soprattutto di quelli già esistenti mediante l’adozione

di misure idonee al fine di poter ridurre la dipendenza da fonti energetiche

fossili importate come il petrolio ed il metano. L’isolamento termico degli

edifici costituisce la misura più importante per il raggiungimento di questo

obiettivo.

Il presente opuscolo è mirato a fornire a proprietari di case, committenti

di costruzioni e a tutte le persone interessate delle informazioni base

sull’isolamento termico e dei ragguagli su come scegliere ed applicare

correttamente i materiali isolanti.

L’Assessore

Dott. Michl Laimer

1

1. L’isolamento termico conviene

2

Sono molti i motivi per i quali conviene dotare un edificio di un isolamento

termico ottimale, ed in particolare gli edifici adibiti a residenza e uffici.

L’isolamento termico è innanzitutto una delle principali “fonti di energia”, crea

un clima salubre all’interno degli ambienti e offre interessanti vantaggi anche

dal punto di vista economico.

1.1 L’isolamento termico

come “fonte di energia”

L’energia più pulita in assoluto è l’energia che non viene consumata. In

questo senso l’isolamento termico rappresenta una delle fonti di energia più

importanti in assoluto, in quanto consente di ridurre il consumo di energia per

il riscaldamento degli edifici, e quindi di risparmiare preziosissime materie

prime, ed evitare l’emissione di sostanze nocive o dannose per il clima, come

il biossido di carbonio (CO2).

Il potenziale di risparmio è enorme, se si considera che circa metà del fabbisogno complessivo di energia (senza considerare quella relativa ai mezzi di

trasporto) è assorbito dall’utenza domestica, e che inoltre circa il 75% di questo fabbisogno è destinato al riscaldamento degli edifici. Negli edifici di nuova

costruzione il fabbisogno di energia per il riscaldamento degli ambienti può

essere ridotto fino a un decimo di quello degli edifici già esistenti. È comunque possibile ridurre drasticamente anche il fabbisogno di energia degli edifici

esistenti intervenendo opportunamente con lavori di risanamento adeguati. In

particolare è fondamentale pianificare l’isolamento termico fin dalle prime fasi

della progettazione sia delle nuove costruzioni che dei lavori di risanamento

di vecchi edifici.

Per la classificazione energetica di un edificio si ricorre quale criterio fondamentale al fabbisogno energetico annuale per metro quadrato di superficie

utile, detto anche indice energetico. L’indice energetico è un valore aritmetico

che consente il confronto tra diversi standard costruttivi. Per la determinazione di questo valore si esegue un bilancio tra le dispersioni termiche dovute

agli elementi strutturali (trasmissione) e all’aerazione e tra i guadagni termici

ottenuti dall’irraggiamento solare e dalle fonti termiche interne. Gli edifici

vengono classificati in diversi standard costruttivi in base al valore di questo

indice energetico.

3

A livello internazionale si definiscono come edificio a basso consumo di energia quegli edifici che hanno un fabbisogno annuale di energia per riscaldamento inferiore ai 70 kWh/m²a e come casa passiva quelli con un fabbisogno

inferiore ai 15 kWh/m²a. L’Alto Adige dispone inoltre di una propria classificazione, ovvero lo standard CasaClima. Nel diagramma riportato di seguito

vengono indicati i diversi standard costruttivi con l’indicazione del relativo

fabbisogno annuale di energia per riscaldamento.

Standard costruttivo

e relativo fabbisogno annuale

80

Fabbisogno di energia per riscaldamento in kWh/m²a

di energia per riscaldamento

70

60

50

40

30

20

10

0

Casa a basso CasaClima C

consumo energetico

CasaClima B

CasaClima A

Casa passiva CasaClima Oro

1.2 L’isolamento termico

crea un ambiente confortevole

Il benessere fisico di una persona all’interno di un ambiente dipende in misura

considerevole dal comfort termico. I due fattori principali del comfort termico

sono la temperatura dell’aria e la temperatura di irradiamento.

La temperatura dell’aria desiderata all’interno di un edificio viene garantita dal

riscaldamento, mentre la temperatura media di irradiamento all’interno di un

ambiente dipende dalle temperature delle superfici degli elementi strutturali

che circondano la persona. L’isolamento termico influisce direttamente sulle

temperature delle superfici. In effetti, quanto migliore risulta l’isolamento ter-

4

mico di un edificio, tanto migliori saranno anche le temperature delle superfici

delle pareti e quindi il clima all’interno dell’ambiente.

La cessione di calore del corpo umano alle superfici dell’ambiente da cui è

circondato viene operata mediante irradiamento di calore che sarà tanto maggiore quanto più bassa sarà la temperatura delle superfici. Una parete esterna fredda oppure il vetro freddo di una finestra può pertanto suscitare una

sensazione di freddo anche nel caso in cui la temperatura dell’aria risultasse

gradevole. In generale è possibile affermare che la temperatura dell’aria dell’ambiente può essere abbassata aumentando la temperatura delle superfici

circostanti, senza compromettere minimamente il comfort.

Per il periodo di riscaldamento vale la seguente regola d’oro:

In genere si prova un calore piacevole quando la temperatura delle pareti circostanti sommata alla temperatura dell’aria dà all’incirca la nostra

temperatura corporea.

Ad esempio una temperatura dell’aria di 20°C in un edificio poco isolato con

temperature delle superfici medie comprese fra 14 e 16°C non è sufficiente

per garantire il comfort. Per sopperire a questa lacuna la temperatura dell’aria

dell’ambiente dovrebbe essere aumentata a 22 o anche 24°C, senza però riuscire ancora a rendere il comfort ottimale. Viceversa in un edificio ben isolato

con una temperatura delle superfici media intorno ai 19°C il comfort ottimale

viene raggiunto già ad una temperatura ambiente di 20°C.

Un buon isolamento dell’edificio consente quindi di risparmiare energia per

il riscaldamento non solo mediante una riduzione della dispersione di calore

attraverso le pareti esterne, ma anche con temperature ambiente più ridotte.

Se si considera che il calo della temperatura ambiente di un grado consente

un risparmio del 6% sulle spese di riscaldamento, l’isolamento termico acquista un’importanza non indifferente.

5

Diagramma di comfort

26

ra

co

an

nf

co

or

22

e

ol

v

te

or

nf

co

20

e

ol

v

te

Temperatura della superficie della parete °C

caldo non confortevole

24

18

16

freddo non

confortevole

14

12

12

14

16

18

20

22

24

26

28

Temperatura dell’aria dell’ambiente °C

1.3 L’isolamento termico

è un valore aggiunto

È relativamente facile stimare se l’investimento in un maggiore isolamento

termico sia vantaggioso dal punto di vista puramente economico. L’isolamento termico può difatti essere inteso come un investimento di denaro: il capitale

investito per l’isolamento termico dà un rendimento sotto forma di risparmio

di spese di riscaldamento. Inoltre un maggiore isolamento termico garantisce

soprattutto un maggiore valore dell’edificio, un valore aggiunto.

Isolare solo in conformità alle normative attualmente vigenti significa costruire

un edificio già obsoleto da un punto di vista energetico. Sono da preferirsi

piuttosto gli standard relativi all’isolamento degli edifici a basso consumo

energetico e delle case passive che sono già conformi alle prescrizioni del

domani e quindi già in grado di soddisfare i requisiti futuri. Questi dimostrano

che un isolamento termico perfetto in combinazione con delle finestre ben

isolanti, l’utilizzo passivo dell’energia solare e un impianto di ventilazione

con recupero del calore consentono di rinunciare ai sistemi convenzionali di

riscaldamento.

6

Gli edifici a basso consumo di energia e le case passive minimizzano

le dispersioni di energia, ottimizzano i guadagni energetici ed offrono il

massimo comfort abitativo con spese di gestione minime.

I costi per un buon isolamento termico sono relativamente ridotti se confrontati con i costi complessivi di un edificio di nuova costruzione (dal 5 al 10% ca.).

I costi aggiuntivi necessari per degli spessori d’isolamento buoni che vanno

da 20 a 30 cm, ad esempio per le pareti esterne, riguradano solo il materiale

isolante ed incidono pertanto minimamente sulle spese fisse già comunque

previste, quali per esempio il montaggio dell’impalcatura e la lavorazione.

Si consiglia di ridurre lo spessore delle pareti nelle costruzioni massicce al minimo statico richiesto (ad esempio 25 cm di blocchi semipieni

non porizzati) ed investire invece maggiormente nell’isolamento. In

questo modo, oltre a ridurre le spese di costruzione si ottiene un coefficiente U minore, si risparmia sulle spese di riscaldamento, si evitano le

emissioni inquinanti e si acquista in comfort!

La costruzione leggera in legno offre il vantaggio di introdurre l’isolamento

direttamente negli spazi vuoti tra i pilastri portanti in legno permettendo di

ottenere degli spessori delle pareti minori, un maggiore grado di prefabbricazione, tempi di costruzione ridotti e spese di costruzione minori pur garantendo un elevato comfort abitativo.

7

2. Nozioni di fisica edile

8

Nella costruzione di un edificio la scelta dell’isolamento giusto presume una

conoscenza orientativa di alcuni elementi di fisica edile esposti in forma

semplice nei paragrafi che seguono. Detti elementi aiutano a comprendere

meglio i processi e i meccanismi che comportano un risparmio energetico ed

i vantaggi dell’isolamento specificati.

2.1 Flussi di calore negli edifici

La climatizzazione degli edifici ha il compito di garantire il comfort alle persone che li occupano. A questo scopo è previsto il riscaldamento durante la

stagione invernale ed eventualmente il condizionamento dell’aria durante la

stagione estiva.

Se la temperatura interna di un edificio deve essere mantenuta costante in

inverno, occorrerà integrare l’energia ceduta attraverso un apporto di calore.

Ciò avviene attraverso fonti energetiche quali per esempio legno, gasolio,

metano o energia elettrica che possono essere trasformati in calore secondo

modalità differenti.

Una delle misure più importanti in assoluto per il risparmio energetico è l’arginamento del flusso di calore dall’interno verso l’esterno degli edifici, ottenuto

semplicemente creando una resistenza in grado di bloccare il flusso di calore,

in altre parole l’isolamento termico.

Rappresentazione schematica dei flussi

di calore in un edificio durante la stagione

dispersione di calore

attraverso l’involucro esterno

ta

invernale (ta < ti)

dispersione di calore

al camino

ti

cessione

di calore

all’ambiente

dispersione

di calore

per aerazione

distribuzione

del calore

caldaia

apporto di energia

mediante combustibili

9

2.2 Conduttività termica

La capacità di un materiale da costruzione di condurre calore viene quantificata sulla scorta della propria conduttività termica specifica λ (lambda).

Per materiali isolanti si intendono materiali con coefficiente λ (coefficiente

lambda) minore di 0,1 W/mK. Il coefficiente λ indica la quantità di calore

che fluisce ogni secondo attraverso 1 m2 di materiale da costruzione dello

spessore di 1 m con una differenza di temperatura tra interno ed esterno di

1K (=1°C).

− Sigla: λ

− Unità di misura: W/mK

Vale la seguente regola: quanto minore è il coefficiente λ, tanto migliore

è la capacità isolante del materiale.

Materiali edili con conduttività

termica differente e i relativi spessori

necessari per raggiungere lo stesso

Cemento

8,40 m

effetto termoisolante

Mattoni pieni

Mattoni porizzati

Legno pieno (abete)

Materiale isolante standard

4,00 m

0,72 m

0,52 m

0,16 m

2.3 Trasmissione del calore

Quando liquidi o gas di temperatura differente sono separati da una parete

fissa, avviene una trasmissione di energia definita trasmissione di calore.

Nell’ambito degli edifici si verifica una trasmissione di calore dagli ambienti

interni riscaldati verso l’aria esterna fredda, ad esempio attraverso le pareti

esterne o attraverso il tetto.

10

Trasmissione del calore

attraverso una parete esterna isolata

λ1

λ2

λ3

λ4

αi

ti

esterno

interno

•

Q

αa

ta

d1

d2

d3

d4

La misura della trasmissione del calore attraverso un elemento strutturale in

riferimento ad uno stato stazionario rappresenta il coefficiente di trasmissione

termica globale ovvero, più brevemente, il coefficiente U. Il coefficiente U indica il flusso del calore che viene ceduto dall’interno verso l’esterno attraverso

una superficie di 1m2 e con una differenza di temperatura di 1K.

− Sigla: U

− Unità di misura: W/m2K

La trasmissione del calore attraverso un determinato elemento strutturale di

un edificio dipende dalla convezione termica naturale dell‘aria interna all‘elemento strutturale (αi), dalla conduttività termica (λ) e dagli spessori (d) dei

materiali con cui quest‘ultimo è realizzato e dalla convezione termica naturale

dell‘elemento strutturale all‘aria esterna (αa).

Vale la seguente regola: quanto minore è il coefficiente U dell’elemento

strutturale, tanto minori sono le sue dispersioni di calore.

11

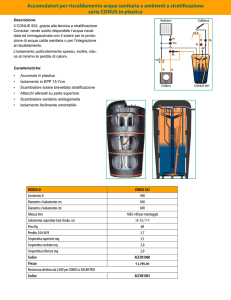

2.4 Accumulo del calore

L’accumulo di calore in un edificio ha il compito di contribuire al risparmio di

energia e ad evitare il surriscaldamento durante i mesi estivi.

Tuttavia, l’effetto della massa accumulante sul consumo di energia per riscaldamento nei paesi con clima mitteleuropeo, viene spesso sopravalutato.

In estate una massa accumulante all’interno dell’edificio può assorbire il

calore in eccesso per poi farlo fuoriuscire nelle ore notturne attraverso una

aerazione adeguata. In linea di massima si constata che: in presenza di

grandi vetrate esposte a sud ed soprattutto a ovest degli edifici una massa

accumulante da sola non può risolvere il problema del surriscaldamento. In

questi casi è indispensabile prevedere un’ombreggiatura esterna.

Mentre per gli ambienti esposti a sud dotati di grandi vetrate è utile predisporre una protezione parasole efficiente accoppiata a delle masse accumulanti,

questo non vale per gli ambienti utilizzati raramente come le camere degli

ospiti o le case occupate solo il fine settimana. Minore è la massa accumulante da riscaldare, minore sarà il tempo necessario per raggiungere il riscaldamento a regime.

Nelle costruzioni leggere e nelle coperture per la protezione dal calore estivo

va osservata il cosiddetto sfasamento: con questo termine si indica il tempo

necessario ad un’onda termica per penetrare dal lato esterno di un elemento

strutturale al suo interno. Uno sfasamento sufficientemente ampio (> 10 ore)

di un elemento strutturale fa ritardare il passaggio dell’onda termica nella

misura per cui la temperatura massima del giorno riesce ad entrare all’interno

solo quando si può contrastare con l’aria notturna fresca.

2.5 Diffusione di vapore acqueo

Il riscaldamento degli ambienti abitati e l’alimentazione permanente di umidità dovuta al relativo utilizzo durante la stagione invernale comporta nell’aria

presente all’interno degli ambienti un contenuto di acqua molto maggiore

rispetto a quello dell’aria circolante all’esterno. La pressione parziale del

vapore acqueo all’interno degli ambienti è maggiore rispetto a quella dell’aria

esterna. Questa differenza di pressione provoca una migrazione (diffusione) di vapore acqueo attraverso gli elementi strutturali esterni. Nel corso

della suddetta migrazione del vapore acqueo può insorgere un fenomeno

12

di condensazione, ovvero una formazione di acqua all’interno dell’elemento

strutturale. Se la temperatura della superficie interna dell’elemento strutturale è bassa, il fenomeno di condensazione può insorgere già sulla superficie

interna, con la conseguente formazione di muffa.

L’esatto livello del punto di rugiada, vale a dire la superficie all’interno dell’elemento strutturale su cui può formarsi l’acqua e la quantità d’acqua in

questione, si può definire con sufficiente precisione attraverso un calcolo. Per

le pareti di struttura più comuni nel frattempo si dispone di un numero di valori

empirici sufficiente, mentre per le applicazioni particolari va eseguito un calcolo specifico, come ad esempio per l’isolamento di muri esterni dall’interno

che è molto più soggetto alla formazione di condensa rispetto all’isolamento

esterno. Ad oggi esistono anche per l’applicazione interna dei materiali isolanti con elevata assorbenza capillare che vengono impiegati per l’isolamento

con spessore ridotto fino a 5 cm senza calcoli specifici.

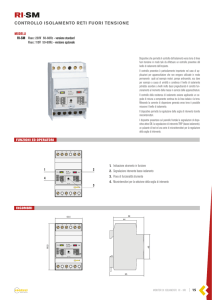

A seconda del materiale e del suo spessore, il trasporto di vapore acqueo

all’interno dell’elemento strutturale viene contrastato mediante l’opposizione

di una resistenza detta resistenza alla diffusione. La resistenza alla diffusione di un materiale viene indicata attraverso il coefficiente µ, che corrisponde

allo spessore in m dello strato d’aria che oppone alla diffusione di vapore la

stessa resistenza di 1 m del materiale.

Come esistono materiali isolanti che rendono difficile il flusso di calore,

ve ne sono altri - i cosiddetti freni o barriere vapore - in grado di frenare

il flusso del vapore acqueo. Detti freni o barriere vanno applicati sempre

all’interno del livello del punto di rugiada in modo che il vapore acqueo difficilmente lo raggiunga.

In generale la resistenza alla diffusione degli elementi strutturali deve

essere articolata su una resistenza forte fino al punto di rugiada e molto

lieve una volta superato quest’ultimo. L’acqua che si potrebbe formare

in inverno deve poter fuoriuscire facilmente durante la stagione estiva

facendo asciugare completamente l’elemento strutturale, in modo da

evitare danni permanenti alla costruzione.

13

Classificazione della resistenza alla diffusione del vapore acqueo dei materiali

Coefficiente di resistenza alla diffusione

Classificazione

Fino a 10

Diffusione elevata

Da 10 a 50

Diffusione media

Da 50 a 500

Diffusione limitata

Infinito

Barriera al vapore

A questo proposito va sottolineato che l’evacuazione dell’umidità dell’aria

presente negli ambienti generata da attività come la cottura, il lavaggio, la

doccia ecc. e dal rilascio di umidità da parte di chi soggiorna negli ambienti

deve essere effettuata prevalentemente mediante un’aerazione adeguata.

Questo significa che il comportamento degli utenti, soprattutto negli spazi

adibiti all’abitazione e all’igiene, assume un ruolo rilevante.

2.6 Reazione al fuoco

Una valutazione comparata della reazione al fuoco di diversi materiali

va imperniata sui seguenti fattori: infiammabilità, effetto dannoso dei gas

combusti, formazione di gocce e formazione di fumo denso.

I materiali da costruzione vengono suddisivi e classificati in base alla loro

reazione al fuoco. Per determinate applicazioni è richiesto un certificato di

verifica dei materiali impiegati.

Classe di infiammabilità

Classificazione

Classe 0

Non infiammabile

Classe 1

Difficilmente infiammabile

Classe 2

Infiammabile normalmente

Classe 3

Facilmente infiammabile

In futuro la suddetta classificazione viene sostituita dalle classi europee di

infiammabilità (A1, A2, B, C, D, E).

I materiali isolanti di origine animale o vegetale e le plastiche raggiungono

nel migliore dei casi la classe di infiammabilità 1 (difficilmente infiammabili),

tuttavia mai 0.

14

Date le differenti condizioni d’incendio non è possibile presumere un effetto

dannoso dei gas combusti universale, né si può partire dal presupposto che

nei materiali naturali in caso di incendio vengano sprigionati gas sostanzialmente meno pericolosi di quelli prodotti dalle plastiche. La tossicità dei gas

combusti del polistirolo sembra addirittura essere inferiore a quella delle

sostanze naturali. In caso di incendio il poliuretano sprigiona gas particolarmente pericolosi (vapori di acido prussico).

La pericolosità dei gas combusti è però in genere determinata dalla formazione di monossido di carbonio. Una forte formazione di fumo denso è prevedibile soprattutto nel caso del polistirolo, del PVC e di alcuni poliuretani espansi,

mentre le sostanze naturali e la lana minerale sviluppano meno fumo.

15

3. Informazioni utili per la scelta

dei materiali isolanti

16

Sostanzialmente non esistono materiali isolanti „buoni“ o „meno buoni“. Di

fatto tutti i materiali isolanti comuni hanno una loro giustificazione per campi

di applicazione specifici. Nella costruzione di un edificio vengono utilizzati per

lo più diversi materiali a seconda dello scopo di destinazione. La scelta dei

singoli materiali dipende strettamente dall’uso per cui sono destinati, dal tipo

di costruzione e infine dalle preferenze di committenti e architetti.

Per semplificare la scelta, nei seguenti paragrafi vengono illustrati senza

esprimere alcun giudizio i materiali isolanti più comuni. Per ciascun materiale

vengono fornite indicazioni relative a produzione, applicazione, caratteristiche e

proprietà nonchè considerazioni sull’aspetto ecologico e sanitario.

Al paragrafo dedicato alla Produzione vengono indicate le materie prime

impiegate per realizzare il materiale trattato, la relativa disponibilità ed una

descrizione sommaria del processo di fabbricazione. Il titolo Applicazione

tratta i campi di applicazione per cui il materiale risulta particolarmente idoneo. Al punto Caratteristiche e proprietà vengono specificate le proprietà

isolanti, la capacità di diffusione del vapore acqueo, gli aspetti relativi alla

resistenza e le peculiarità tipiche del materiale, tra cui ad esempio la reazione al fuoco. La parte dedicata alle Considerazioni sull’aspetto ecologico

e sanitario contempla alcune riflessioni sulle materie prime utilizzate e le

problematiche correlate con la relativa preparazione, sul dispendio di energia

necessario per la produzione e il trasporto e sugli effetti provocati sulla salute

da un eventuale sprigionamento di gas o dal distacco di fibre.

Spesso si cerca di stilare un bilancio generale o un cosiddetto bilancio ecologico dei materiali isolanti. Purtroppo però la compilazione univoca di un

bilancio ecologico, ovvero una catalogazione ecologica sommaria dei materiali isolanti, è praticamente impossibile, in quanto gli effetti esercitati sull’ambiente sono troppo differenti e quindi difficilmente confrontabili. Al momento

della scelta è opportuno raffrontare gli effetti ecologici fondamentali, tra cui vi

sono anche il dispendio di energia primaria per la produzione e/o estrazione

delle materie prime, la fabbricazione del prodotto, il trasporto e il montaggio.

Inoltre vanno considerate le emissioni di CO2 e i processi di acidificazione

(equivalenti di SO2) insorgenti fino al momento del montaggio. A fronte di ciò

vi sono gli effetti positivi esercitati dal materiale isolante durante la fase di

utilizzo. Il fabbisogno di una quantità minore di energia per il riscaldamento

arreca vantaggi su tutti i fronti, in quanto implica meno emissioni di CO2 e

17

meno fenomeni di acidificazione nel corso dell’intera durata dell’utilizzo dell’isolamento termico.

Indipendentemente dalla quantità, sia molta o poca, di energia necessaria per la fabbricazione, il trasporto e il montaggio di un determinato

materiale isolante, non esiste paragone con l’energia risparmiata nel

caso di un comune materiale isolante.

Qualcosa di analogo si osserva con l’inquinamento da CO2 e il fenomeno di

acidificazione attraverso il processo di fabbricazione rispetto alle emissioni

dal riscaldamento evitate attraverso l’isolamento termico.

3.1 Materiali isolanti

Silicato di calcio

Produzione

I pannelli a base di silicato di calcio vengono prodotti con sabbia quarzosa e

calce e poi armati con cellulosa per renderli stabili. L’anidride silicica e l’ossido di calcio vengono fatti decantare in acqua e reagiscono formando uno

stadio iniziale del silicato di calcio. Dopo la formazione i minuscoli cristalli di

silicato di calcio vengono trattati in autoclave con vapore acqueo surriscaldato e pressione elevata fino ad ottenere la struttura aperta con pori fini (90% di

pori fini connessi). In questo modo si formano l’elevata assorbenza capillare

e l’enorme capacità di assorbimento di acqua (pari a tre volte il peso netto)

nonché le proprietà termoisolanti.

La presenza di una minima parte di cellulosa conferisce al pannello non solo

una stabilità degli spigoli ma anche una buona flessibilità. Il materiale è leggero, presenta una certa stabilità di forma e può essere montato in maniera

autoportante. Il silicato di calcio è leggermente alcalino (pH=10).

Applicazione

I campi di applicazione più frequenti sono il risanamento di muri umidi a causa

della condensa, l’isolamento dall’interno e l’eliminazione di muffe. Il silicato di

calcio viene applicato soprattutto nelle facciate soggette a tutela o in quelle

molto strutturate che non consentono l’isolamento esterno o per l’isolamento

termico di singole unità abitative in condomini a più piani.

18

Caratteristiche e proprietà

Il silicato di calcio è molto aperto alla diffusione (µ=6) e viene applicato senza

barriera vapore. L’elevata porosità determina una grande capacità di accumulo dell’acqua e di trasporto capillare nonché delle proprietà termoisolanti

accettabili (valore λ=0,05–0,07 W/mK). I pannelli a base di silicato di calcio

garantiscono un clima dell’ambiente confortevole grazie alla regolazione attiva dell’umidità dell’aria e al contempo delle pareti più calde. I pannelli a base

di silicato di calcio sono anti invecchianti, resistenti alla putrefazione, agli

insetti e ai roditori e presentano una certa stabilità di forma. Grazie al loro

valore pH 10 fungono da barriera contro le muffe.

Possono essere tagliati senza alcun problema con segaccio, gattuccio o sega

circolare manuale. Durante il taglio si consiglia di indossare una maschera

antipolvere a causa della formazione di polveri. I pannelli a base di silicato di

calcio vengono incollati con dei collanti speciali che garantiscono il collegamento capillare tra parete e pannello. Le cavità di dimensioni maggiori, per

esempio in pareti non piane, vengono tamponate con granulato di silicato di

calcio. I pannelli a base di silicato di calcio non sono infiammabili (classe di

infiammabilità 1).

Quando applicati all’interno degli ambienti, fare attenzione che i pannelli di silicato di calcio vengano trattati in superficie solo con intonaco,

colori o carta da parati aperti alla diffusione al fine di non inibire la capacità diffusiva e le proprietà di regolazione del clima.

Considerazioni sull’aspetto ecologico e sanitario

Le materie prime di natura minerale sono disponibili in quantità praticamente inesauribile. Per la produzione di questo materiale isolante non vengono impiegati propellenti, additivi organici o fibre minerali. L’inquinamento

ambientale provocato dalla relativa produzione riguarda soprattutto il consumo di energia necessario per il processo in autoclave. Una gran parte

dell’acqua necessaria per il processo produttivo viene condotta in un circuito

chiuso. Il prodotto può essere riciclato solo parzialmente. Il silicato di calcio

è considerato una maceria edile e pertanto è possibile conferire in discarica

i resti e gli scarti.

I pannelli in silicato di calcio per le loro applicazioni speciali nell’isolamento

degli interni e per il risanamento di zone umide sono una novità interessante

e praticabile del settore dei materiali isolanti in cui sono consigliabili come

prodotti per la bioarchitettura.

19

Perlite espansa

Produzione

La roccia perlitica vulcanica, denominata anche vetro naturale, viene frantumata ed esposta per breve tempo a temperature di circa 1.000°C. In seguito

a questo processo l’acqua inglobata si trasforma in vapore facendo gonfiare

il materiale ad un volume pari a 15-20 volte quello originario. Per l’applicazione in ambienti umidi viene operata un’idrofobizzazione mediante silicone per

chiudere il grano oppure un rivestimento con bitumi o resine naturali.

Applicazione

La perlite espansa viene proposta come:

- Isolante granulare leggero per l’isolamento non caricato di cavità, ad

esempio come isolamento d’intercapedine, isolamento tra le travi portanti o

isolamento di soffitti del piano più elevato. Le eventuali modifiche successive,

per esempio rotture, in questo caso costituiscono un problema.

- Isolante granulare caricabile sotto pavimento di cemento e isolante

granulare altamente caricabile sotto pavimento a secco.

- Isolante granulare di compensazione e di riempimento tra i legni d’imbottitura

per l’isolamento termico dei pavimenti. (applicazioni più frequenti).

La perlite espansa può essere utilizzata anche per la produzione di malte e

intonaci termoisolanti.

Caratteristiche e proprietà

Le proprietà termoisolanti sono buone (λ=0,04–0,06 W/mK). Il materiale è

aperto alla diffusione (µ=1–4), non è putrescibile ed inoltre resiste bene ai

parassiti e agli agenti chimici. In particolare va sottolineata la capacità di

regolare l’umidità. Determinate qualità di perlite presentano delle buone proprietà acustiche (rumore da calpestio e rumore che si propaga con l’aria).

La perlite espansa non è infiammabile (classe di infiammabilità 0).

Considerazioni sull’aspetto ecologico e sanitario

La perlite vulcanica è ancora sufficientemente disponibile in molti giacimenti

in tutto il mondo. Il dispendio di energia implicato dalla relativa produzione

rientra nei livelli medi. Nella produzione non vengono impiegate sostanze pericolose per l’ambiente e la salute umana. Sono però inquinanti le fonti di energia

fossile necessarie per l’espansione ed il trasporto. Il materiale granulare sfuso

20

può essere riapplicato. La perlite espansa può essere smaltita nelle discariche

specifiche per scarti di materiale da costruzione.

Durante la lavorazione è obbligatorio procedere con la massima cautela

per evitare un eccessivo sviluppo di polvere.

È preferibile non utilizzare la perlite bitumata per isolare gli ambienti interni a

causa del possibile inquinamento dell’aria da sostanze nocive.

Polistirolo espanso (EPS)

Produzione

I componenti base del polistirolo espanso, benzolo ed etilene, vengono ricavati da petrolio e metano e da questi viene prodotto in diversi stadi lo stirene.

Con l’aggiunta di pentano e di altre sostanze antiinfiammabili lo stirene viene

trasformato in polistirolo mediante polimerizzazione. Durante questo processo si verificano emissioni di idrocarburi e in questo contesto il pentano contribuisce alla formazione dell’ozono presente al livello del suolo. Quali sostanze

antiinfiammabili vengono addizionati alcuni composti di bromo.

Il colore grigio argento dei pannelli a minore conduttività termica (e pertanto con

migliore azione isolante) è dato dall’aggiunta di polvere di alluminio o di grafite.

Per l’idrofobizzazione dei pannelli impermeabili si impiegano degli stereati.

Applicazione

Sono possibili tutti i campi di applicazione:

- Pannelli isolanti per facciate (EPS-F) come elemento di un sistema compound termoisolante: In caso di applicazione come cappotto utilizzare

soltanto dei sistemi collaudati e omologati per evitare danni alle costruzioni

(massa collante, pannelli in polistirolo espanso specifici per facciata, massa

di incassatura, grigliato in vetro tessile e strato di copertura). Nel caso in cui

i pannelli di polistirolo espanso non siano impiegati in strutture nuove composte da laterizi e mattoni forati oppure da blocchi semipieni e cemento oltre

ad essere incollati dovranno essere anche tassellati alla struttura portante,

così come anche nel caso di spessori maggiori.

- Pannelli per l’isolamento di cantina e isolamento esterno contro il terreno

(isolamento perimetrale, EPS-P): Nella zona del basamento e come isolamento perimetrale si utilizzano panelli in polistirolo espanso idrofobizzati.

- Isolamento acustico anticalpestio sotto il pavimento continuo.

21

- Pannelli per l’isolamento del tetto: qualora si utilizzino dei pannelli autobloccanti nel tetto non ventilato (impermeabilizzazione sopra all’isolamento termico) è importante garantire una barriera vapore efficace sotto ai pannelli.

- Isolamento dei tetti a struttura inversa (tetti in cui lo strato isolante si trova

sopra a quello di impermeabilizzazione) con pannelli idrofobizzati con battente perimetrale.

Caratteristiche e proprietà

Il polistirolo espanso presenta delle proprietà termoisolanti molto buone

(λ=0,035-0,040 W/mK). Rispetto ai materiali isolanti prodotti con materie

prime rinnovabili è relativamente stagno al vapore. La resistenza alla diffusione del vapore acqueo µ raggiunge a seconda del prodotto valori tra 20 e

100. L’EPS è resistente ai morsi degli animali e non putrescibile. In qualche

caso sporadico si è riscontrato un danneggiamento da parte dei picchi sulle

facciate in polistirolo espanso. La durata in vita dei pannelli è un fattore determinante per i sistemi compound termoisolanti in EPS. Nei sistemi conformi

alle norme e alle omologazioni vigenti dovrebbe essere più di 30 anni.

Classe d’infiammabilità 1 (difficilmente infiammabile), tuttavia in caso di

incendio si osserva una forte formazione di fumo denso.

Considerazioni sull’aspetto ecologico e sanitario

La produzione di materiale isolante a base di polistirolo è relativamente

inquinante rispetto a quella dei materiali isolanti cosiddetti “naturali”. Va però

anche evidenziato che il bilancio energetico di un isolamento termico realizzato con polistirolo espanso risulta positivo già a distanza di 7 - 20 mesi, dato

che dopo questo periodo si risparmia energia. Il polistirolo espanso viene riciclato in forma pura, circostanza rara nell’edilizia. In caso di smantellamento i

sistemi compound termoisolanti devono essere separati in modo meccanico

dallo strato di intonaco.

Il taglio mediante filo caldo va operato all’aperto, in quanto potrebbe provocare uno sprigionamento di stirene e di altri prodotti di scomposizione!

Dopo il montaggio il materiale non comporta alcun rischio per la salute umana.

Il polistirolo espanso è economico, collaudato come materiale isolante di

massa e consigliabile con qualche limitazione. Nella maggior parte delle

applicazioni è possibile utilizzare anche altri materiali isolanti meno inquinanti

a livello ambientale, soprattutto in fase di produzione.

22

Polistirolo estruso (XPS)

Produzione

I pannelli in espanso rigido di polistirolo vengono proposti per alcuni casi di

applicazione speciali come polistirolo estruso (XPS). Come per la produzione

del polistirolo espanso, lo stirene grezzo viene prodotto in diversi stadi dal

petrolio. Il polistirolo liquido viene espanso (estruso) con propellenti e pressato attraverso degli ugelli a fessura larga formando delle lastre. Attualmente

come propellente si utilizza la CO2 sottratta dall’atmosfera o ricavata quale

sottoprodotto da altri processi di fabbricazione.

Applicazione

Il polistirolo estruso viene utilizzato per applicazioni in ambiente umido e in

caso di elevate sollecitazioni da compressione:

- Pannelli per l’isolamento di tetti a struttura inversa (tetti in cui lo strato isolante si trova sopra quello di impermeabilizzazione): tetti con verde pensile,

terrazze e pavimenti.

- Pannelli per l’isolamento esterno contro terreno (isolamento perimetrale):

I pannelli in polistirolo estruso in questa applicazione vengono incollati

esternamente sull’impermeabilizzazione verticale. Come protezione e per

favorire lo scarico dell’acqua si può applicare esternamente una membrana

di drenaggio.

Caratteristiche e proprietà

Il polistirolo estruso presenta delle proprietà termoisolanti molto buone

(λ=0,035-0,040 W/mK), il livello di resistenza alla diffusione del vapore

acqueo µ è tra 80 e 200. Grazie alla struttura espansa a cellula chiusa e

alla pellicola di espansione sui due lati del pannello l‘assorbimento d‘acqua

è estremamente ridotto. La resistenza alla compressione è elevata. Classe

d’infiammabilità 1 (difficilmente infiammabile), tuttavia in caso di incendio si

osserva una forte formazione di fumo denso.

Considerazioni sull’aspetto ecologico e sanitario

La produzione di materiale isolante a base di polistirolo è relativamente

inquinante rispetto a quella dei materiali isolanti cosiddetti “naturali” (vedere

anche il paragrafo dedicato al polistirolo espanso). Un grosso problema sotto

l’aspetto ecologico è costituito dai propellenti a base di CFC ancora leciti fino

23

al 1993 presenti nel polistirolo estruso già installato. Il propellente inglobato

all’interno dei pori viene rilasciato lentamente (la metà del gas inglobato fuoriesce nel giro di 10 o 20 anni). Esistono metodi di riciclaggio di sostanze e

prodotti chimici adatti anche per il polistirolo estruso, tuttavia al momento non

si hanno informazioni su un riciclaggio specifico del polistirolo estruso di una

certa rilevanza sotto il profilo quantitativo.

Il polistirolo estruso è adatto come materiale per i tetti a struttura inversa e

come isolamento perimetrale, tuttavia occorre tenere presente che:

- il vecchio XPS espanso con CFC deve essere smaltito a parte.

- il taglio mediante filo caldo va operato all’aperto, in quanto potrebbe

provocare uno sprigionamento di stirene e di altri prodotti di

scomposizione.

Lino

Produzione

Per la fabbricazione del materiale isolante si utilizzano le fibre corte del lino.

Dopo la pulitura e la separazione in fibre singole si applicano diverse procedure per impedire l’insaccamento del materiale isolante: si può integrare il

prodotto fino ad un 20% con delle fibre di supporto composte da fibre tessili di

poliestere oppure incollare le fibre con fecola di patate. Per rendere il prodotto

resistente al fuoco e ai parassiti vi vengono addizionati dei composti la cui

percentuale varia a seconda del produttore e possono essere al massimo un

10% di composti di bromo o un 1% di fosfato di ammonio.

Applicazione

Il lino può essere applicato ovunque non vi sia una sollecitazione statica elevata:

- Feltro termoisolante per isolamento termico e acustico in tetti, soffitti con

travatura in legno, pareti di montanti e tra travi, travetti e spigolati (con

spessori fino a 10 cm). I feltri isolanti arrotolabili possono essere fabbricati

solo con fibre di sostegno in poliestere.

- Pannelli isolanti con spessore massimo di 20 cm per l’isolamento termico e

acustico e per soffitti acustici.

- Materiale di tamponatura per l’isolamento da calpestio e per la tamponatura

di giunzioni e cavità, per esempio nei telai per finestre e porte. Il lino da

tamponatura è un alternativa alle schiume di montaggio.

24

Caratteristiche e proprietà

Le fibre di lino presentano buone proprietà termoisolanti (λ=0,04 W/mK). Il

coefficiente di resistenza alla diffusione del vapore acqueo µ è 1. Le fibre

sono molto resistenti alla trazione e estensibili. Il lino può assorbire umidità

senza subire alcun danneggiamento. Le fibre sono composte da cellulosa e

non contengono proteine animali, pertanto sono resistenti alle tarme e alla

muffa. La cera protettiva del lino resta sulle fibre. La posa del lino non comporta alcun problema, dato che può essere facilmente tagliato con un coltello

elettrico o con una sega circolare. I materiali isolanti in lino vengono incastrati

tra portanti e travi in legno e non devono essere graffettati.

Classe di infiammabilità 2, infiammabile normalmente

Considerazioni sull’aspetto ecologico e sanitario

Il lino rientra tra le materie prime locali, rinnovabili. La coltivazione del lino è

sensata da un punto di vista ecologico in quanto il lino è una pianta addatta

per la rotazione delle colture e non necessita di alcun concime artificiale.

Mentre le fibre lunghe vengono utilizzate per la fabbricazione di tele di lino,

le fibre corte sono ideali per la produzione di materiale isolante. I produttori

hanno dichiarato la propria disponibilità a ritirare il loro materiale per riutilizzarlo per la produzione di nuovo materiale isolante. Il materiale isolante in

lino trattato con sali di ammonio può essere conferito al compostaggio anche

se le fibre in poliestere non si decompongono. I prodotti impregnati di sale di

boro non sono adatti al compostaggio, in quanto provocherebbero lisciviazioni inammissibili.

Il lino è un prodotto alternativo interessante nell’ambito dei materiali isolanti, anche se l’elevato contenuto di fibre plastiche di sostegno di determinati

prodotti finiscono per relativizzare la denominazione di “materiali isolanti

naturali”.

25

Lana di vetro e di roccia

Produzione

I materiali isolanti composti da lane di vetro e di roccia sono prodotti molto

simili e vengono definiti anche con il termine collettivo di materiali isolanti

a base di fibre minerali. La composizione della lana di vetro: 65% sabbia

quarzosa/vetro vecchio, 14% soda, 7% dolomite, 4% feldspato e 4% calcare.

La lana di roccia è composta per il 97% da diabase, basalto e dolomite. La

roccia viene fusa a una temperatura di circa 1.400°C e quindi filata in fibre

minerali artificiali. Per ottenere una certa stabilità di forma dette fibre vengono miscelate con il legante bakelite (resina fenolo-formaldeide) che solidifica

a contatto con un flusso di aria calda. A seconda della stabilità meccanica

necessaria, la percentuale di legante può variare tra il 3% e il 9% in peso per

la lana di vetro e tra l’1% e il 4% in peso per la lana di roccia. In relazione

a ciò possono verificarsi delle concentrazioni di formaldeide, che però dopo

il montaggio risultano nettamente inferiori al valore indicativo di 0,1 ppm. Il

legante conferisce la tipica colorazione gialla della lana di vetro, mentre la

lana di roccia deve il suo colore verdastro al contenuto di ferro. Per coadiuvare la fusione viene impiegato del solfato di sodio. I pannelli isolanti per

facciata vengono inoltre sottoposti ad un trattamento impermeabilizzante con

delle sostanze idrofobizzanti a base di silicone o oli minerali (al massimo 1%).

Gli oli utilizzati legano anche le polveri di fibra.

Applicazione

I materiali isolanti a base di fibre minerali vengono proposti per tutti i campi

di applicazione, ad eccezione per le pareti a contatto con la terra e per l’isolamento dei tetti a struttura inversa.

- Feltro autobloccante si blocca da solo tra gli elementi strutturali in legno.

- Feltro termoisolante eventualmente accoppiato con un foglio di alluminio.

- Pannelli fonoisolanti anticalpestio, per es. sotto i pavimenti continui flottanti.

- Pannelli isolanti per facciata come elemento di un sistema compound termoisolante.

Quale strumento di taglio è preferibile usare una lama piuttosto che una

sega! Se nel corso dei lavori venisse sprigionata della polvere, si consiglia di utilizzare una mascherina, occhiali e guanti protettivi. In caso

di montaggio ermetico non è prevedibile alcun inquinamento dell’aria

dell’ambiente.

26

Caratteristiche e proprietà

Le lane di vetro e di roccia presentano proprietà termoisolanti molto buone

(λ=0,035-0,04 W/mK), una buona resistenza all’invecchiamento e una stabilità di forma esauriente se il materiale isolante è protetto contro l’umidità. La

conduttività termica aumenta fortemente già con una leggera umidificazione.

I materiali isolanti a base di fibre minerali devono pertanto essere protetti

molto bene contro l’umidità! Le lane di vetro e di roccia sono permeabili al

vapore (µ=1–2), resistenti ai parassiti e non putrescibili.

Classe di infiammabilità 1, non infiammabile. In caso di incendio a partire

dalla temperatura di circa 250°C il legante si volatilizza provocando un insaccamento del materiale isolante.

Considerazioni sull’aspetto ecologico e sanitario

Le materie prime di natura minerale sono disponibili in quantità praticamente

inesauribile. L’inquinamento ambientale provocato dalla relativa produzione

riguarda soprattutto il consumo di energia necessario per la fusione delle

sostanze minerali di partenza.

Le polveri di fibra minerale artificiale sono oggetto di discussioni critiche a

livello internazionale a causa del loro possibile potere cancerogeno. Sulla

base delle conoscenze scientifiche attualmente disponibili non sembra tuttavia esservi alcun rischio per la salute umana, se le polveri di fibra presentano

un sufficiente grado di biodegradabilità, e quindi una permanenza soltanto

breve all’interno dell’organismo umano. Durante la lavorazione delle fibre

minerali si può avvertire una sensazione di irritazione della pelle dovuta

all’azione meccanica delle polveri di fibra minerale. Nel caso in cui si produce

una grande quantità di polvere si possono inoltre avvertire dei disturbi e delle

sensazioni d’irritazione a carico delle vie respiratorie e degli occhi. Durante i

lavori di ristrutturazione è possibile riutilizzare il materiale isolante se non è

impregnato di umidità oppure imbrattato o contaminato.

I materiali isolanti a base di fibre minerali presentano un’alta versatilità d’uso

se resi stagni al vento e all’umidità, misura che per altro serve anche per

arginare il rilascio di fibre fini.

27

Canapa

Produzione

La canapa è una delle piante coltivate locali più antiche. In tre mesi riesce a

raggiungere un’altezza di quattro metri ed è considerata una pianta che esercita un’azione benefica a favore del terreno. Le sostanze amare che contiene

la rende particolarmente resistente ai parassiti e pertanto non è necessario

utilizzare dei pesticidi o degli erbicidi. Per garantire una certa stabilità di forma

alcuni prodotti vengono integrati con un 10 - 15% di fibre di supporto in poliestere. Si può aggiungere anche della lana di pecora per una percentuale dal

3% al 10%.

Applicazione

I materiali isolanti a base di canapa sono adatti praticamente a tutte le applicazioni comuni.

- Pannelli isolanti per facciata come elemento di un sistema compound termoisolante per le facciate esterne.

- Pannelli isolanti e tappetini isolanti per l’isolamento termico in pareti montanti, soffitti con travatura in legno, tetti e facciate sospese ventilate.

- Materiale di tamponatura per il riempimento di cavità, corde di canapa per

giunzioni di finestre e di porte.

- Pannelli fonoisolanti anti calpestio sotto il pavimento continuo flottante.

- Frammenti di canapa sfusi come riempimento isolante tra i legni di imbottitura.

Caratteristiche e proprietà

La canapa è una pianta coltivata molto robusta e per niente delicata, ideale

alle nostre latitudini anche per la coltivazione biologica. La fibra di canapa è

estremamente resistente allo strappo e all’umidità, riesce ad assorbire umidità fino ad un terzo del proprio peso netto ed asciugarsi senza alcuna dispersioni termica. Presenta inoltre una capacità di accumulo del calore migliore

rispetto a quella di altri materiali isolanti a base di fibre minerali (lana di vetro

e di roccia). Secondo le indicazioni dei produttori, il prodotto essendo privo di

proteine e contenendo delle sostanze amare presenta una certa resistenza

contro la putrefazione, i parassiti, i roditori e la muffa. Le proprietà termoisolanti sono buone (coefficiente λ=0,040 W/mK), la resistenza alla diffusione

del vapore acqueo (µ) è 1. Con un trattamento impregnante a base di soda,

fosfato di ammonio o di sali di boro si raggiunge una classe di infiammabilità 2.

28

Considerazioni sull’aspetto ecologico e sanitario

La canapa è una delle fibre vegetali più interessanti per il settore dell’edilizia.

La coltivazione estensiva della canapa è ideale per l’agricoltura ecologica.

Le sue buone caratteristiche consentono di utilizzare il prodotto aggiungendo

poche sostanze del tutto innocue per la salute umana. Durante la lavorazione

non fuoriescono delle fibre che penetrano fino ai polmoni. Solo l’aggiunta di

fibre di poliestere relativizza un po’ il bilancio ecologico positivo. Sarebbe pertanto più opportuno utilizzare dei tessuti di sostegno o incollare delle fibre non

putrescibili. La canapa dopo essere stata smontata può essere riutilizzata. La

canapa trattata con sali di ammonio può essere conferita al compostaggio, le

fibre di poliestere però non si degradano e devono successivamente essere

eliminate. I prodotti impregnati di sale di boro non sono adatti al compostaggio, in quanto provocherebbero lisciviazioni inammissibili.

Pannelli isolanti in fibra di legno

Produzione

I pannelli isolanti del suddetto tipo vengono realizzati con legno di abete

rosso o di pino. La materia prima è costituita da residui di segheria, legni

deboli ecc. Il legno viene frantumato in minuzzoli e quindi scomposto in fibre

di legno fini mediante procedimenti termici e meccanici. Dette fibre di legno

fini conferiscono al pannello la sua stabilità tipica attraverso l’intreccio e l’infeltrimento subito durante la pressatura. Le resine naturali proprie del legno

vengono sprigionate per scomposizione con l’aggiunta di allume conferendo

al pannello dopo l’essiccazione la stabilità necessaria senza dover aggiungere altri leganti. Per rendere i pannelli resistenti all’umidità vengono addizionati

a seconda dell’uso per cui sono destinati alcune sostanze idrofobizzanti (bitume, lattice, cera e un surrogato di bitume a base di resina naturale). L’acqua

di processo necessaria per la pressatura può essere condotta all’interno del

circuito della fabbrica.

Applicazione

I pannelli in fibra di legno vengono proposti in spessori da 10 a 100 mm per

applicazioni nella sezione interna o esterna dell’edificio:

- Pannelli isolanti per tetto idrofobizzati utilizzati come sottotetto sostituiscono il

tavolato e il sottostrato protettivo. Vantaggi: aperti alla diffusione, possibilità di

29

isolamento pieno tra le travi portanti, azione isolante aggiuntiva, posa rapida.

- Pannelli per l’isolamento continuo sopra le travi portanti.

- Pannelli isolanti per l’isolamento tra le travi portanti del tetto, nelle pareti

montanti e soffitti a travi di legno nonché per facciate sospese e pareti

intermedie.

- Pannelli isolanti per facciata come elemento di un sistema compound termoisolante.

- Elementi finiti per pavimenti a secco e per applicazione sotto pavimento per

insonorizzazione anti calpestio.

- Pannelli isolanti speciali per pareti divisorie e fonoisolanti leggere.

Caratteristiche e proprietà

Il pannello in fibra di legno è permeabile al vapore acqueo e consente un tipo

di costruzione a diffusione aperta (µ=5).

L’effetto termoisolante è buono (λ=0,04 W/mK), e per di più rispetto ad altri

materiali isolanti risulta una maggiore capacità di accumulo del calore e

proprietà fonoisolanti apprezzabili. La capacità di accumulo del calore dei

pannelli è importante soprattutto a livello di sottotetto dato che consente di

ottenere un buon sfasamento nonché smorzamento dei picchi termici.

Nelle sezioni ad alto rischio di umidità vanno previsti pannelli idrofobizzati

preferibilmente con aggiunta di resina naturale piuttosto che bitume.

Classe di infiammabilità 2, infiammabile normalmente.

Considerazioni sull’aspetto ecologico e sanitario

Le materie prime sono inesauribili e pertanto disponibili in misura praticamente illimitata per il relativo utilizzo. Il consumo di energia durante la produzione è relativamente alto. L’inquinamento ambientale per effetto delle acque

sporche scaricate durante la produzione viene ridotto al minimo attraverso

la circolazione in circuiti chiusi. I resti dei pannelli isolanti in fibra di legno

possono essere lavorati per produrre nuovi materiali isolanti oppure designati

al compostaggio. I pannelli bitumati non vanno assolutamente utilizzati come

combustibile per riscaldamento. L’applicazione dei pannelli bitumati è sconsigliata soprattutto nella sezione interna.

Questo materiale isolante è sostanzialmente conforme ai requisiti richiesti

per un prodotto ecologico e rappresenta pertanto un’alternativa ai materiali

isolanti in plastica o in fibra minerale.

30

Sughero

Produzione

Il sughero grezzo si ricava dalla corteccia della quercia da sughero coltivata

principalmente in Portogallo, Spagna e Africa nord-occidentale. Il sughero

granulato naturale viene ricavato dalla corteccia della quercia da sughero.

Oggi i pannelli isolanti in sughero vengono prodotti esclusivamente in versione espansa pura, vale a dire senza aggiunta di altre sostanze. La corteccia di

sughero viene macinata, il granulato così ottenuto viene poi cotto all’interno

di appositi serbatoi a pressione con vapore acqueo della temperatura di circa

370°C. Durante questo processo il sughero si espande da un 20% a un 30%

e viene legato dalla propria resina.

Applicazione

Il sughero viene proposto in varie forme:

- Pannelli in sughero agglutinati come elemento di un sistema compound

termoisolante: i pannelli vengono incollati sfasati sul muro e tassellati.

- Pannelli isolanti in sughero per l’isolamento acustico anti calpestio sotto a

pavimenti continui.

- Sughero granulato sfuso come riempimento termoisolante per esempio tra i

legni di imbottitura nelle costruzioni dei pavimenti.

L’isolamento tra le travi con pannelli di sughero non è consigliabile:

per evitare le fughe si dovrebbero tamponare i bordi con altri materiali

isolanti elastici.

Caratteristiche e proprietà

Nel caso del presente materiale si osserva la combinazione di buone proprietà termoisolanti (λ=0,04 W/mK) con un‘elevata capacità di accumulo del

calore. Il sughero è in grado di accumulare una quantità di calore dieci volte

maggiore rispetto ad esempio al materiale isolante in fibre minerali. I pannelli

isolanti in sughero sono relativamente insensibili all’umidità e in caso di influsso dell’umidità perdono poco del loro effetto isolante. Il coefficiente di resistenza alla diffusione del vapore acqueo µ per i pannelli in sughero agglutinati

è 18 e per il sughero granulato è 5. Il sughero presenta una stabilità di forma

e una permanente elasticità. E’ insensibile agli insetti e ai funghi.

E’ opportuno rimuovere la polvere dal sughero, soprattutto durante le operazioni di montaggio. La posa del sughero non comporta alcun problema.

31

Il sughero presenta un grado di infiammabilità normale (classe 2), con vetro

solubile diviene difficilmente infiammabile (classe 1).

Considerazioni sull’aspetto ecologico e sanitario

La quercia del sughero cresce nel bacino del Mediterraneo, in particolare in

Portogallo. In futuro può aumentare la disponibilità, in quanto attualmente

viene lavorata soltanto una parte delle risorse di sughero disponibili e le

superfici di coltivazione vengono continuamente ampliate. La coltivazione

della quercia da sughero è vantaggiosa sotto l’aspetto ecologico, in quanto

favorisce anche l’esistenza della fauna e della flora locale. Il settore dell’artigianato locale correlato assicura parecchi posti di lavoro. La scortecciatura

viene operata circa ogni 10 anni ed è regolamentata dalle disposizioni di

legge. I tragitti piuttosto lunghi vengono effettuati soprattutto mediante camion.

Il dispendio di energia durante la produzione è molto ridotto.

Il sughero espanso e quello granulato sviluppano spesso un odore molto forte

(“fumoso”). In caso di applicazione in ambienti interni si consiglia vivamente

un test olfattivo.

Pannelli di minerale espanso

Produzione

I pannelli di minerale espanso vengono prodotti con idrato di calcio, cemento e

sabbia quarzosa, quindi con materie prime minerali. Un enzima naturale funge

da agente schiumogeno. Le materie prime vengono dapprima mescolate, poi

impastate con acqua ed infine fatte espandere a pressione negli stampi. I blocchi

di materiale minerale espanso vengono tagliati e fatti indurire in autoclavi. In una

fase successiva i blocchi vengono tagliati nei formati necessari e fatti essiccare.

Il dispendio di energia durante la produzione è piuttosto elevato, ma in ogni caso

inferiore a quello necessario per la produzione del polistirolo espanso.

Applicazione

I pannelli in minerale espanso trovano applicazione prevalentemente nelle

facciate come elementi di un sistema compound termoisolante. Fino ad un

altezza dell’edificio di 20 m i pannelli vengono solo incollati sul muro in mattoni non intonacato (blocchi forati e mattoni pieni). Superata questa altezza

dovranno essere anche tassellati. Su tutti gli altri tipi di sottofondo, per esem-

32

pio cemento e muri intonacati il pannello in minerale espanso viene incollato

e tassellato come gli altri materiali isolanti. I pannelli possono essere tagliati

con delle seghe normali.

Caratteristiche e proprietà

I pannelli sono relativamente leggeri (115 kg/m³), ciononostante presentano

una stabilità di forma e una resistenza alla pressione, sono aperti alla diffusione (µ=5) e non infiammabili. Le proprietà termoisolanti sono un po’ più basse

rispetto a quelle dei materiali isolanti standard (coefficiente λ=0,045 W/mK).

Considerazioni sull’aspetto ecologico e sanitario

Come per il polistirolo espanso anche nei pannelli in materiale minerale

espanso l’influsso della produzione sull’effetto serra è alto. Per quanto

riguarda invece gli altri effetti potenziali (acidificazione, eutrofizzazione e

formazione dell’ozono), il pannello in minerale espanso è in parte migliore

rispetto al polistirolo espanso e sicuramente molto migliore rispetto ai sistemi

isolanti basati sulla lana minerale. I pannelli non contengono fibre e quindi

non comportano alcun rischio per la salute umana. I resti dei pannelli in minerale espanso vengono utilizzati come materiale riciclato per la produzione di

altri materiali come l’arenaria calcarea e intonaci isolanti. Dal punto di vista

odierno considerata la composizione minerale del materiale è possibile pensare ad un ulteriore utilizzo alla fine del ciclo di vita.

Poliuretano (PUR)

Produzione

I prodotti di partenza per la complessa catena del processo di questo materiale isolante sono i poliisocianati e gli alcoli polivalenti. Per ottenere determinate

caratteristiche del prodotto vengono addizionati di volta in volta dei composti

chimici differenti (per esempio delle sostanze per il trattamento antincendio).

Tra le sostanze pericolose presenti nella linea di prodotto vi sono tra l’altro i

poliisocianati (MDI), che possono provocare reazioni allergiche. Anche l’uso

del fosgene rappresenta un fattore di rischio, in quanto si tratta di un gas

velenoso. Viene fatto massiccio uso di chimica legata al cloro.

33

Applicazione

I pannelli isolanti in PUR nell’edilizia vengono utilizzati principalmente per gli

scopi specificati qui di seguito.

- Isolamento continuo sopra le travi portanti.

- Isolamento di caldaie, tubazioni e boiler.

Caratteristiche e proprietà

Il poliuretano è un materiale espanso a cellula chiusa che vanta valori di

isolamento eccellenti (λ=0,03 W/mK). In testa alla classifica vi è il poliuretano espanso rigido, stagno alla diffusione del gas (λ=0,025 W/mK), rivestito

su entrambi i lati con una pellicola di alluminio dello spessore di 0,05 mm o

un tessuto non tessuto minerale. Il materiale isolante a base di poliuretano

espanso rigido è disponibile in diverse classi di infiammabilità. In caso di

incendio, seconda la temperatura e l’ossigeno presente nell’aria, possono

formarsi gas velenosi come isocianati, acido prussico e diversi composti di

fosforo. Come per la maggior parte dei materiali organici, la tossicità dei gas

combusti viene comunque definita sulla base del monossido di carbonio.

Considerazioni sull’aspetto ecologico e sanitario

I prodotti di partenza utilizzati per la produzione del poliuretano derivano dal

petrolio e da materie prime riproducibili (zucchero di barbabietola). I propellenti a base di CFC ancora leciti fino al 1993 costituiscono oggi un grosso problema sotto l’aspetto ecologico, in quanto il propellente inglobato all’interno

dei pori fuoriesce lentamente. Si prevedono tempi di dimezzamento di circa

100 anni. Esistono già dei metodi di riciclaggio che però riguardano soltanto

gli scarti puliti provenienti dalla produzione e dai cantieri. Dopo il montaggio

non vi sono pericoli per la salute umana. Durante il taglio a formato è opportuno evitare di inalare le polveri, in modo da prevenire un’eventuale irritazione

meccanica delle vie respiratorie. Il poliuretano è un materiale isolante prodotto secondo un processo complesso che richiede un cospicuo dispendio di

energia che varia a seconda del prodotto e che può essere da 10 a 40 volte

superiore a quello necessario per la lana di pecora. L’eventuale esposizione

a veleni e i relativi rischi si limitano esclusivamente alla fase di produzione.

34

Lana di pecora

Produzione

La disponibilità a livello mondiale di ovini da lana ammonta a circa 1,2 miliardi

di capi. Ogni pecora rende da 2,5 a 5 kg di lana all’anno. La lana tosata dall’animale vivente viene lavata con sapone di Marsiglia e soda per rimuovere

il grasso di lana in eccesso e le eventuali impurità. La lana può quindi essere

trattata con sostanze protettive contro gli attacchi di tarme e coleotteri e antiinfiammabili. Il procedimento di aghettatura per la formazione del feltro viene

operato meccanicamente senza uso di leganti. Alcuni prodotti vengono lavorati su una griglia a base di poliammide o provviste di fibre di supporto.

Applicazione

Le lane di pecora vengono proposte sotto forma di feltro isolante, tappetini,

pannelli acustici anti calpestio e lana di tamponatura. La lana non può essere

applicata in zone ad alta sollecitazione statica.

- Tappetini per l’isolamento tra travi portanti e nelle pareti interne ed esterne di

costruzioni a montanti in legno come pure per l’isolamento di pareti esterne

dietro a tavolato in legno (facciate sospese) e tra i legni di imbottitura nei

pavimenti.

- Isolamento acustico anti calpestio sotto forma di fasce o tappetini.

- Materiale di tamponatura per giunzioni (finestre, telai porte) e cavità (alternativa alla schiuma di montaggio).

Il materiale isolante a base di lana di pecora è particolarmente idoneo per le

costruzioni in legno in quanto si adegua al suo lavorio ed è in grado di assorbire umidità fino ad un terzo del proprio peso senza perdere praticamente

l’azione isolante. I rotoli possono essere forniti in diverse larghezze a seconda della costruzione in cui vanno inseriti. Il taglio può essere operato con

un semplice paio di forbici oppure con un’apparecchiatura di taglio speciale

fornita dal produttore. Il fissaggio viene operato principalmente a più strati

mediante graffette, mentre alcune corde di separazione possono garantire

che il prodotto non crolli.

Caratteristiche e proprietà

Buone proprietà sia termoisolanti che fonoisolanti (λ=0,04-0,045 W/mK). Il

coefficiente di resistenza alla diffusione del vapore acqueo µ è 1-2. Recenti

studi hanno dimostrato che la lana di pecora oltre all’umidità dell’aria può

35

assorbire e neutralizzare fino ad un certo grado anche le sostanze nocive

presenti nell’aria. La lana di pecora è permeabile al vapore acqueo ed è in

grado di resistere all’umidità per breve tempo, però deve essere protetta contro le tarme con un sistema adeguato a rendere le fibre indigeribili per questi

insetti. La lavorazione è agevole in quanto si tratta di un prodotto inodore e

che solleva pochissima polvere. In confronto ad altre fibre naturali, i materiali

isolanti a base di lana di pecora presentano un punto d’infiammabilità piuttosto elevato. Classe di infiammabilità 2 (normale).

Considerazioni sull’aspetto ecologico e sanitario

L’allevamento ovino estensivo contribuisce alla conservazione del paesaggio

colturale e culturale. Nelle regioni mitteleuropee la lana di pecora è un sottoprodotto dell’allevamento di pecore madri e appare opportuno trasformare la

lana in eccedenza in un prodotto a lunga durata. Il dispendio di energia per

la produzione dei materiali isolanti a base di lana di pecora è in proporzione

piuttosto basso. Le condizioni di produzione possono essere giudicate positive, mentre l’uso di pesticidi può creare qualche problema nel caso dei grandi

allevamenti per esempio in Nuova Zelanda. La lana di pecora può essere

riutilizzata anche se all’occorrenza potrebbe essere necessario rinnovare

l’impermeabilizzazione. Alcuni produttori addirittura la ritirano per trasformarla in lana da tamponatura o in pannelli isolanti. Il compostaggio è possibile

entro poche settimane. A questo scopo deve essere rimossa la griglia a base

di poliammide eventualmente presente. I prodotti impregnati con sale di boro

non sono adatti al compostaggio, in quanto provocherebbero delle lisciviazioni inammissibili. A differenza delle fibre vegetali, la lana di pecora deve

essere trattata contro i parassiti, ma una volta montato il materiale questo

non dovrebbe creare alcun problema. Nel settore tessile la sostanza attiva

derivata dall’urea Mitin è in uso da oltre 50 anni.

Vetro cellulare

Produzione

Il vetro cellulare è un materiale isolante espanso a cellula chiusa. Il materiale di

partenza è composto per il 66% da vetro riciclato e per la restante percentuale da

sabbia quarzosa alla quale vengono addizionate altre sostanze speciali (carbonato di calcio, feldspato potassico, ossido ferroso, carbonato di sodio).

36

Le materie prime vengono fuse a 1.250°C ad una massa di vetro alla quale dopo

essere stata macinata si aggiunge come propellente del carbonio. Questa miscela

viene poi inserita in vasche di acciaio al nichel-cromo e fatto ossidare il carbonio

a anidride carbonica in stufe da espansione ad una temperatura di circa 1.000°C.

Durante questa procedura si formano delle bolle di gas che fanno espandere la

miscela di 8-9 volte. Il materiale grezzo passa poi dalle vasche al forno di laminazione dove subisce un lento processo di raffreddamento che crea una depressione

nelle cellule gassose, successivamente viene tagliato nel formato richiesto.

Applicazione

I pannelli di vetro cellulare sono particolarmente adatti per l’isolamento perimetrale

lungo le pareti esterne a contatto con la terra, sotto il plinto di fondazione, sulle

terrazze o sui tetti piani e in generale in tutte le parti di edificio sensibili all’umidità.

La lavorazione viene eseguita con seghe a mano. Il fissaggio viene operato con

collanti speciali o a base di bitume oppure direttamente nel pietrisco fine, nella

sabbia o nel calcestruzzo fresco. Il prodotto potrebbe riportare danni in seguito a

sollecitazioni meccaniche quali ad es. i colpi assestati durante il montaggio.

Un altro campo di applicazione sono rivestimenti isolanti di tubazioni e di serbatoi.

Nell’isolamento delle tubazioni dell’acqua fredda il materiale isolante essendo

stagno alla diffusione non si inumidisce a causa dell’acqua di condensa.

Caratteristiche e proprietà

Il vetro cellulare è stagno al vapore e all’acqua (µ=infinito), vale a dire che non

assorbe alcuna umidità. E’ un materiale resistente al gelo e alle condizioni atmosferiche e regge bene le forti compressioni. I pannelli sono comunque relativamente leggeri e non infiammabili, non putrescibili e resistenti ai solventi organici

e agli acidi. Le proprietà termoisolanti possono essere paragonate a quelli di altri

materiali isolanti con un valore λ che varia tra i 0,04 e 0,05 W/mK.

Considerazioni sull’aspetto ecologico e sanitario

Il dispendio di energia primaria nella fase di produzione è elevato. Il recupero

di energia in fase di fusione ed espansione consente però di riutilizzare il calore

prodotto. La longevità dei pannelli si ripercuote positivamente sul bilancio energetico complessivo. Il vetro cellulare non contiene gas nocivi per l’ozono.

I pannelli impediscono la penetrazione del radon. Durante il taglio fuoriesce dell’acido solfidrico non pericoloso di odore putrido. Nel sistema compatto tutti gli

strati sono uniti tra loro a filo mediante massa collante calda o collante freddo a

37

base di bitume. L’utilizzo di collanti caldi a base di bitume o di collanti emulsionanti comporta uno svantaggio ecologico durante la lavorazione. Non è possibile riutilizzare del vetro cellulare trattato con collanti (per esempio bitumi, resina

sintetica). Il vetro cellulare puro può essere riciclato senza alcun problema.

Nella porzione delle pareti a contatto con la terra e per i tetti a struttura inversa

il vetro cellulare costituisce l’unica alternativa possibile ai pannelli in plastica e

presenta caratteristiche particolari (per esempio una resistenza alla compressione senza deformazioni) che potrebbero consentire un risparmio di materiale in

altre sezioni. E’ idoneo anche per l’isolamento degli interni.

Isolamento sottovuoto

Produzione

L’isolamento sottovuoto è costituito da pannelli isolanti evacuati composti da

acido silicio microporoso rivestito con una pellicola di plastica metallizzata

che consente di mantenere il sottovuoto. La conduttività termica di questi

pannelli (λ=0,0042 W/mK) è circa un decimo di quella dei materiali isolanti

convenzionali (λ=0,04 W/mK). Questo significa che un pannello sottovuoto

di uno spessore di 2 cm produce la stessa azione isolante di un pannello in

polistirolo di 20 cm di spessore.

Applicazione

I pannelli isolanti sottovuoto vengono utilizzati prevalentemente per garantire

un isolamento termico ottimale quando si devono utilizzare degli elementi

strutturali poco spessi (per esempio per l’isolamento del soffitto degli scantinati o sotto ai pavimenti) e quando possono essere installati in maniera tale

da non subire danneggiamenti.

Caratteristiche e proprietà

Il prodotto va lavorato con particolare cura per non distruggere la pellicola protettiva ed evitare che venga meno il sottovuoto, dato che altrimenti aumenta la

conduttività termica. Anche in questo caso, comunque, i produttori garantiscono

una conduttività termica massima di 0,02 W/mK. Dato che i pannelli isolanti non

possono essere tagliati in loco vengono prodotti in qualsiasi formato richiesto.

La produzione di pannelli isolanti sottovuoto ammette delle tolleranze dimensionali minime (+/– 1 mm) al fine di evitare le fughe nelle giunzioni di pannelli.

38

La pressione del gas all’interno del pannello può a lungo andare aumentare

provocando un aumento della conduttività termica. A questo proposito dei test

hanno rivelato che in caso di utilizzo di fogli di alluminio accoppiati o di buone

pellicole ad alta barriera vaporizzate con alluminio si può prevedere un aumento della pressione di 1-2 mbar/a, vale a dire un aumento della conduttività termica dal valore iniziale di λ=0,004 ad un valore di λ=0,007 W/mK dopo 50 anni.

Questo risultato sarebbe assolutamente soddisfacente per il settore dell’edilizia, attualmente mancano tuttavia ancora dei dati empirici sul lungo termine.

Cellulosa

Produzione

Il materiale di partenza è costituito da carta di giornale cernita, in particolare

merce resa. La suddetta carta viene scomposta in fibre attraverso un processo

di strappo e macinatura a più stadi e miscelata con circa il 15-20% di sali di

boro per ottenere una protezione contro gli attacchi di fuoco, i parassiti e i topi.

L’inquinamento provocato all’ambiente durante la produzione di questo materiale è estremamente ridotto in confronto a quello di altri materiali. In Canada e in

Scandinavia i materiali isolanti a base di cellulosa sono in uso da oltre 70 anni.

Applicazione

- Versamento di materiale sfuso o insufflaggio aperto tra i legni di imbottitura

per pavimenti o sopra gli ultimi solai.

- Insufflato con un ventilatore nelle cavità dei tetti e dei soffitti, delle pareti di

costruzioni in legno ecc. La cellulosa insufflata sotto pressione mediante dei

macchinari particolari rende un isolamento stagno al vento e posizionato

in modo preciso senza dispersioni. Con questa procedura d’insufflaggio si

possono isolare senza fughe anche le cavità irregolari. A seconda dei tipi di

cavità occorrono compressioni differenti per eliminare tutti gli spazi vuoti e

per evitare cedimenti di assestamento:

appoggio libero: ca. 35 kg/m³, falda tetto: ca. 45 kg/m³, pareti: ca. 55 kg/m³

- Procedimento in umido per costruzioni in cui non è possibile l’insufflaggio a

secco. La cellulosa viene mescolata con un 10% di acqua pura e la massa

viene applicata per spruzzo aperto. Attenzione: La parete deve restare

assolutamente aperta fino all’asciugatura completa!

39

- Pannelli isolanti in cellulosa con rinforzo in fibra di juta per la posa tra le

travi portanti, nelle pareti divisorie e per l’isolamento esterno con facciate

ventilate.

Caratteristiche e proprietà

Le proprietà termoisolanti di questo materiale sono eccellenti quando viene

trattato con procedura d’insufflaggio e procedura umida anche perché può

essere lavorato senza fughe. Il coefficiente λ è pari a 0,04 W/mK mentre il

coefficiente µ è 1,5. Le fibre cellulosiche favoriscono la diffusione del vapore,