CAPITOLO 1

I LEGANTI

Inquadramento Normativo

Italia: Legge 1086 e successivi aggiornamenti quali D.M: 14/9/2005 «Norme

tecniche per le costruzioni»

Direttiva comunitaria: 89/106/EEC sui Prodotti della Costruzione del 1988.

Norme volontarie degli Enti di normazione UNI, ASTM, DIN, BS

EN, CEN

Vengono citate nelle leggi e capitolati appalti:

UNI EN 206-1 Calcestruzzo

UNI 11104 istruzioni per applicazione di UNI EN 206-1 in Italia

Uni EN 13670-1 Esecuzione di strutture di calcestruzzo- requisiti comini

LEGANTI E MISCELE LEGANTI

COSTRUIRE - Conglomerati: malte e calcestruzzi = materiale inerte tenuto insieme da

leganti

Il legante dà impasto plastico che solidifica facendo presa. E’ resistente. Mostra buona

adesione a pietre e laterizi.

Natura del legante: minerale, naturale (Conglomerati bituminosi), di sintesi

(calcestruzzi e malte di resina)

MISCELE LEGANTI:

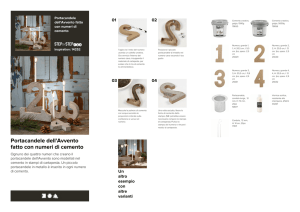

• PASTA cemento + acqua

• MALTA cemento + acqua + sabbia

• CALCESTRUZZO cemnto + acqua + sabbia + ghiaia

Stagionatura o maturazione

Presa: fino a che l’impasto non è più sufficientemente plastico da essere

manipolato

-da qualche minuto a qualche giornoIndurimento: l’impasto già rappreso acquista resistenza meccanica –da qualch

eora a qualche meseAEREI, meno resistenti, ne fanno parte le calci UNI EN 459-1 (calci

vive, calci spente, calci idrate e grasselli)

Leganti

IDRAULICI cementi e cementi speciali, calci idrauliche ed

agglomerati cementizi (UNI EN 197-1), cementi da muratura (UNI EN

413-1

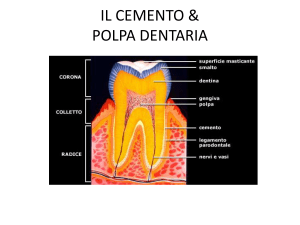

CEMENTO PORTLAND (miscela di clinker di Portland e gesso biidrato)

Argilla (silicati idrati di Al Fe, Mg)+

quarzo e calcare)

450-750°C

ossidi

Tabella 1.1 Denominazione, formula e formula nella notazione abbreviata dei composti

del clinker

Tabella 1.2 Componenti del cemento: formula e formula abbreviata

Tabella 1.3 Analisi chimica elementare di un cemento, percentuali in peso

TGA

Da questa composizione, mediante un metodo di calcolo proposto da Bogue, si può risalire al contenuto

percentuale dei composti mediante le seguenti equazioni in cui le formule rappresentano le percentuali dei vari

ossidi e dei composti sul peso del cemento.

C3S = 4,07.CaO – 7,6.SiO2 – 6,72.Al2O3 – 1,43.Fe2O3 – 2,85.SO3

C2S = 2,87.SiO2 – 0,754.C3S

C3A = 2.65.Al2O3 – 1,69.Fe2O3

C4AF = 3,04.Fe2O3

CaSO4.2H2O (gesso) = 2,15.SO3

Tabella 1.4 Analisi dei composti di un cemento Portland, percentuali in peso

Tabella 1.5 Limiti di composizione del cemento Portland

Fig.1.1 Schema del processo di fabbricazione del cemento

argilla

calcare

Cenere di pirite

Sabbia silicea

bauxite

Dispositivo preriscaldatore

Forno rotativo

mulino

Fino 1450 gradi

mulini

Altri additivi:

pozzolana, loppa,

ceneri, calcare

raffreddatore

Aggiunta di gesso biidrato

Figura 1.2 Sezione del clinker al microscopio

Silicato Tricalcico C3S

Tabella 1.6 Relazione tra le percentuali in peso degli ossidi e quelle dei

composti nel clinker del cemento Portland

Reagisce rapidamente con acqua conferendo agli impasti induriti elevata resistenza

meccanica

Se la cottura avviene a temperatura troppo bassa, nel prodotto ottenuto sarà presente,

anziché C3S, una miscela di C2S e CaO che, oltre ad avere scarse capacità leganti,

possiede un elevato tenore di CaO espansivo. Inoltre il C3S è stabile solo al di sopra di

1250 °C mentre sotto tale temperatura si decompone in silicato bicalcico e calce:

Si decompone sotto 700°C: si raffredda bruscamente il clinker per evitarlo!

C2S: forma polimorfa di tipo beta. Si idrata lentamente e quindi contribuisce alla

resistenza solo in tempi lunghi

C3A: si idrata rapidamente ma non contribuisce alla resistenza meccanica. Allumina ed

ossido di ferro sono necessarie per abbassare la T e formare fase liquida nella quale la

calce si scioglie dando C3S.

C4AF: si idrata rapidamente dando modesto contributo alla resistenza. Ha come sopra

funzione di fondente

COMPOSTI MINORI:

• CaO libero: se è >1% espansione e fessuratura

• MgO (non deve superare 2-2,5%) periclasio (no calcari dolomitici!)

• Fosfati e fluoruri

• Alcali (Na2O, K2O)

IDRATAZIONE

Fig .1.3 Idratazione di un granulo di cemento e formazione di uno strato continuo di prodotti di idratazione

Più finemente è macinato il clinker, maggiore è la velocità di idratazione.

Ponendo uguale a 1 la velocità di idratazione del cemento a 20°C, la velocità relativa Vi

a temperatura T da - 10 a 95 °C può essere calcolata con l’equazione seguente in cui R è

la costante dei gas (R = 8,314 J/mole) ed E (T) è un valore empirico dell’energia di

attivazione, pari a 33.500 per valori di T > 20 °C e pari a 34.970 × (20 – T) per valori di T

< 20 °C. Con questa equazione si ricava, ad esempio, che la velocità di idratazione a 60

°C è circa 5 volte quella a 20°, mentre a – 10 °C tale velocità risulta pari a circa il 2% di

quella a 20°

Fig. 1.4 a) Andamento dell’idratazione nel tempo del C3S; b) sviluppo di calore nelle

varie fasi; c) formazione di una pellicola continua di idrato; d) rottura della pellicola,

proiezione di soluzione e formazione di tubuli (fibre) di silicato idrato

Periodo di accelerazione

Fase dormiente

inizio

Periodo di rallentamento

La stechiometria dell’idratazione del silicato tricalcico può essere rappresentata nel modo di seguito indicato, in

cui x + z = 3 e x, y e z non sono generalmente numeri interi

La formula C3S2H3 indica una composizione media del prodotto di idratazione e sono riportati anche i pesi dei

prodotti reagenti e formati; infine, dato che il rapporto fra i vari componenti non è costante , per il silicato idrato

si può utilizzare più semplicemente la formula CSH

Fig. 1.5 Valori analitici di concentrazione di Ca e Si sul raggio di un granulo sferico di C3S sezionato

dopo un’idratazione parziale; la curva che dà il rapporto molare CaO/SiO2 che ne deriva evidenzia un

valore dello strato esterno dei prodotti di idratazione di circa 1,6

Fig. 1.6 Granuli di C3S idratati a vapore, a 2 ore, a 7500 ingrandimenti; si riconoscono il gel in forma di

fibre ad accrescimento radiale, tra di esse la porosità del gelo ed inoltre una porosità di maggiore

dimensione, la porosità capillare. Le fibre di granuli adiacenti stanno formando punti di contatto e

saldatura

0,1 micron

1 micron

Il prodotto di idratazione è ancora un gelo del tipo formato per idratazione del C3S, frammisto a cristalli di

idrossido di calcio

Rapporto CH/CSH favorevole per ottenere maggiore resistenza rispetto a C3S

a lungo termine

Fig. 1.7 Andamento dell’idratazione del silicato bicalcico nel tempo

Se il C3A reagisce con solo acqua forma degli alluminati idrati cristallini che si possono

rappresentare mediante la formula C3AH6. Se la reazione ha luogo in presenza di

idrossido di calcio, allora si forma, con velocità elevata, un alluminato dalla formula

C4AH13; questa reazione ha luogo con notevole sviluppo di calore e rapido

rapprendimento dell’impasto

Quando tutto il solfato di calcio scompare dalla fase acquosa, in conseguenza della reazione di formazione

dell’ettringite, quest’ultima, a contatto con H2O non più satura di CaSO4, diventa instabile e si trasforma in

monosolfalluminato di calcio idrato, designato anche monosolfato, secondo la reazione:

Fig. 1.8 Idratazione dei composti del cemento nel tempo

Fig. 1.9 Sviluppo della resistenza dei composti del cemento nel tempo, secondo Bogue

Falsa presa: dovuta a lavorazione sbagliata in produzione del gesso che non è biidrato e

quindi assorbe acqua.

Calore di idratazione

Il calore di idratazione Cidr del cemento si ricava per differenza applicando la

legge di Hess:

Tabella 1.7 Calore di idratazione (calorie per grammo)

Assumendo che in media la pressione parziale della CO2 sia pari a: pCO2 = 4,10-4 atm alla

temperatura di 25 °C, nell’acqua a contatto con l’aria si scioglie una quantità di CO2

ricavabile dall’espressione (legge di Henry)

La presenza di acido carbonico nell’acqua fa sì che essa reagisca con la pasta di cemento; la

reazione che avviene in due tempi: nel primo la calce idrolisi si trasforma in carbonato di

calcio insolubile:

La reazione precedente non è pericolosa e rende il calcestruzzo meno permeabile; in secondo tempo il CaCO3 è

trasformato in bicarbonato di calcio solubile. In definitiva, per azione dell’acqua aggressiva l’idrossido di calcio

delle paste di cemento è disciolto e asportato come bicarbonato solubile; la porosità aumenta e il pH della pasta

stessa, inizialmente di circa 13, scende a valori più bassi, cosicché anche il silicato di calcio idrato viene

aggredito.

In presenza di CaCO3 si può stabilire nell’acqua il seguente equilibrio che ad ogni temperatura possiede un ben

determinata costante di equilibrio e un rapporto di equilibrio fra la concentrazione di CO2 e quella di Ca(HCO3)2

CO2 dell’aria carbonatazione

Solfati

Ettringite espansione (ROTTURA)

VOLUME MOLARE DELL’ETINGITE Più DEL DOPPIO DEL VOLUME MOLARE DEL MONOSOLFATO

Pressione di cristallizzazione esercitata sui pori

𝑅𝑇

𝐶

P = 𝑉𝑠 log 𝐶

𝑠

R = costante gas

T = temperatura assoluta

Vs= volume molare del sale

C= concentrazione sovrasatura

Cs= concentrazione di saturazione

Per gesso biidrato se rapporto è 2 p= 30 MPa

R è la costante dei gas, T la temperatura assoluta, Vs il volume molare del sale; per la cristallizzazione del gesso

biidrato, con un rapporto C/Cs, pari a 2, la pressione così calcolata è di circa 30 MPa; se il suddetto rapporto sale

a 10, la pressione sale a circa 100 MPa

I solfati alcalini possono formare con l’idrossido di calcio, qualora la loro concentrazione sia così elevata da

superare il prodotto di solubilità del solfato di calcio, quest’ultimo sale. Ad esempio si avrà:

che produce effetti espansivi (Lea). In modo analogo si comporta il solfato di magnesio

PH si alza disgregazione ettringite

Azione aggressiva delle acque di mare in cui il solfato di Mg è di 3 g/l circa.

A temperature inferiori a 6°C, in presenza di carbonato di calcio, l’interazione dei solfati con la pasta

di cemento può portare alla formazione di un altro sale complesso, la thaumasite. Il carbonato di

calcio può essere presente come aggregato o nel terreno a contatto.

Cloruri

Attacco del calcestruzzo con meccanismo non ben definito

Pori del gelo

Porosità capillare

porosità

Fig.1.10 Ritiro della pasta di cemento al variare dell’umidità e della temperatura e

relativa perdita d’acqua

Tabella 1.8 Caratteristiche di vari tipi di porosità della pasta di cemento

Se si fanno reagire 100 g di cemento con 42 g d’acqua, la somma dei volumi di cemento

(Vc) e dell’acqua (Va) mescolati, pari al volume apparente della pasta (Vp) che non

cambia durante l’idratazione a meno di evaporazione verso l’esterno, è maggiore del

volume gelo di cemento (Vg) che è comprensivo sia dei prodotti solidi di reazione e del

cemento non ancora idratato (Vs) sia della porosità del gelo (Pg)

Questa disuguaglianza è spiegabile considernado Pc

Pc =Porosità capillare

Fig. 1.11 Modello di sviluppo di porosità della pasta di cemento

Fig.1.12 Variazione dei volumi in gioco durante l’idratazione del cemento. a) a/c = 0,42; b) a/c = 0,36

POWERS Vpc =(a/c - 0,36h)

h= grado di idratazione

Vpc è espresso in litri/Kg di cemento

Fig. 1.13 Porosità in funzione del grado di idratazione e del rapporto a/c

Fig. 1.14 Influenza della porosità sulla resistenza meccanica della posta di cemento.

POWERS

R = Kx3 =k(1-Ppc)3

R = k(1-(Vpc/(Vs+Vpc)))3

Fig. 1.15 Permeabilità della pasta di cemento in funzione della porosità capillare

TIPI DI CEMENTO PORTLAND E DERIVATI

Tabella 1.9 Limiti di composizione dei cementi Portland ASTM

Cemento Portland bianco

Ossido ferrico < 0,5%

Aggiunta di fondenti (CaF2 o NaAlF4)

Cemento portland ferrico o cemento Ferrari

Cemento resistente ai solfati, con tebnori più elevati di ossido ferrico e quindi con

poco C3A e molyop C4AF. Il rapporto tra Al2O3 e Fe2O3 deve esere prossimo a 0,64.

Cemento Portland al calcare

Al clinker viene aggiunta polvere di calcarae (CaCO3). Formazione di carboalluminati

migliore chiusura degli impasti cementizi (effetto tipico dei filler)

Cemento pozzolanico

Si può definire pozzolana ogni sostanza silicea o silico-aluminosa che, in forma

finemente suddivisa e in presenza d’acqua, sia capace di reagire a temperatura

ambiente con Ca(OH)2 per formare dei composti cementanti.

• alato contenuto di Silice

• Silice reattiva (non cristallina)

• Alta superficie per reagire con acqua e Ca(OH)2.

Pozzolane naturali

Materiali vulcanici incoerenti, la cui parte attiva è una fase vetrosa, costituita in

prevalenza (dal 50 al 100%) da silice e da allumina, contenent un gran numero di

canalicoli e bolle microscopiche.

Da reazioni vulcaniche esplosive –no etnaZone vulcaniche Lazio e Campania.

Anche i tufi pozzolanici ci sono in Italia, Grecia, Germania, usa urss

Terra di diatomee (scheletri di alghe microscopiche) (california, Canada, Algeria,

Danimarca e Germania)

Pozzolane artificiali

Cenere volante (fly ash) centrali a carbone (separatori elettrostatici)

60-90% di silice e allumina

Tabella 1.10 Analisi chimiche dei materiali pozzolanici naturali e artificiali

Cemento pozzolanico : Clinker + materiale pozzolanico + gesso biidrato

Il Ca(OH)2 ( circa 20% del Portland) reagisce con pozzolana e forma nuovo CSH. Le ceneri

danno anche C4AH13

Fig.1.16 Effetto della sostituzione del cemento con pozzolana sullo sviluppo di

resistenza del calcestruzzo

Calore di idratazione

inferiore a Portland ed

evoluzione più lenta.

Resistenza all’attacco acido, resistenza ad acqua di mare (formazione ettringite

grossolana, meno espansiva)

CEMENTO D’ALTOFORNO

Loppa da altoforno getti d’acqua fredda materiale granulare simile alla sabbia

Clinker + loppa + gesso

Il campo di variabilità delle concentrazioni degli ossidi principali, che

costituiscono le loppe basiche utilizzate per la produzione del cemento,

è riportato nella tabella seguente.

La loppa acquista proprietà leganti quando è mescolata con soluzioni di idrossido o solfato di

calcio (attivatori). Fungono dunque da attivatori il CH del Portland.

Forma CSH e CH.

Notevole sviluppo delle resistenza nel tempo ( più di portland e pozzolanico)

Bassi calori di idratazione (costruzioni massicce). Resistenza chimica migliorata rispetto al

Portland

CEMENTI NON PORTLAND

Cemento alluminoso

Privo di C3S e C2S. Bauxite rossa e calcare, 1500-1600°C. Costutuente principale CA ( > 60%

in peso)

Indurimento rapido, conversione soprà 30°c da alluminati idrati esagonali a cubici con

diminuzione di volume e sviluppo di porosità

Vantaggi: refrattario, , resistente ad acque solfatiche e aggressive

Fig. 1.17 Tempo di presa di miscela di cemento Portland e alluminoso

Riparazioni rapide

NORME sui cementi

NORMA UNI EN 197 sui cementi comuni

Tabella 1.11 Prospetto 1 – Tipi di

cemento e composizione. Percentuali

in massa 1)

Tabella 1.12 Prospetto II – requisiti chimici

Tabella 1.13 Prospetto III – requisiti meccanici e fisici

Fig. 1.18 Ago di Vicat per la misura dei tempi di presa

Tempo di inizio presa

Tempo di fine presa

Fig. 1.19 Permeametro di Blaine (per la misura delle superfici)

Superficie

specifica del

cemento

m2/Kg

S = c (t) 1/2

Fig. 1.20 Pinza di Le Chatelier

stabilità

Fig.1.21 Prove di flessione

40x40x160 mm

Carico che produce rottura

Resistenza a flessione

Rc = Pr/1600 N/mm2

Carico che produce rottura

Fig.1.22 Prova di compressione

Resistenza a compressione

Rc = Pr/1600 N/mm2

Dal carico che produce la rottura, Pr, si ricava la resistenza a compressione Rc con

l’equazione seguente, in cui 16 è la superficie delle piastre, in cm2. 16 è la superficie delle

piastre, in cm2.

Prove chimiche

Perdita al fuoco (950°C)

Residuo insolubile (HCl poi Na2CO3)

Contenuto di SO3

Contenuto di MgO

Cloruri

Pozzolanicità

Fig. 1.23 Grafico del saggio di Pozzolanicità

40 gradi. 8 giorni (saggio Fratini)

1. Determinazione alcalinità

2. Da grafico solubilità CaO

3. Dosare Ca(OH)2 in soluzione

Ca(OH)2 Ca2+ + 2 OH-

FORMALISMO reazioni

Trasporre le seguenti reazioni in notazione abbreviata:

Trasporre la notazione abbreviata in notazione estesa

Velocità di idratazione

Calcolare il rapporto tra la velocità di idratazione a 60°C rispetto a quella a 20°C di un

cemento (R = 8,314 J/mole).

Ponendo uguale a 1 la velocità di idratazione del cemento a 20°C, la velocità relativa Vi a temperatura T da

- 10 a 95 °C può essere calcolata con l’equazione seguente in cui R è la costante dei gas (R = 8,314 J/mole)

ed E (T) è un valore empirico dell’energia di attivazione, pari a 33.500 per valori di T > 20 °C e pari a

34.970 × (20 – T) per valori di T < 20 °C. Con questa equazione si ricava, ad esempio, che la velocità di

idratazione a 60 °C è circa 5 volte quella a 20°, mentre a – 10 °C tale velocità risulta pari a circa il 2% di

quella a 20°

V20 = 1

V60 = 5,2

Rapporto 5,2

Capitolo 2

Altri ingredienti del calcestruzzo

Fig. 2.1 Effetto della sostituzione del cemento con fumo di silice sulla resistenza a

compressione del calcestruzzo

Tabella 2.1 Caratteristiche e limiti di accettazione per le ceneri volanti impiegate come

aggiunta nel calcestruzzo secondo EN 450

Omogeneità e pozzolanicità

Fig. 2.2 Cenere volante al microscopio elettronico

Fig. 2.3 Influenza di aggiunte diverse e di diversa finezza di cenere volante sulla richiesta

d’acqua in calcestruzzo.

Si può ridurre dosaggio acqua

Tabella 2.2 Resistenza a compressione (Rc) a 2 giorni di calcestruzzi a slump = 80 mm,

cemento Cem I 32,5

Una possibilità migliore di tenere conto dell’aggiunta di cenere al calcestruzzo è quella di

applicare il coefficiente di equivalenza nel calcolo del rapporto a/c, per verificarne la

rispondenza al requisito del massimo valore richiesto ai fini della durabilità. A tale fine il

rapporto a/c si può valutare in base all’espressione seguente in cui f è il dosaggio di cenere

volante nel calcestruzzo

I limiti di composizione, oltre le quali le resistenze meccaniche

possono essere influenzate (considerando solo calcestruzzo non

armato)

Tabella 2.3 Limiti di composizione per acque di origine industriale