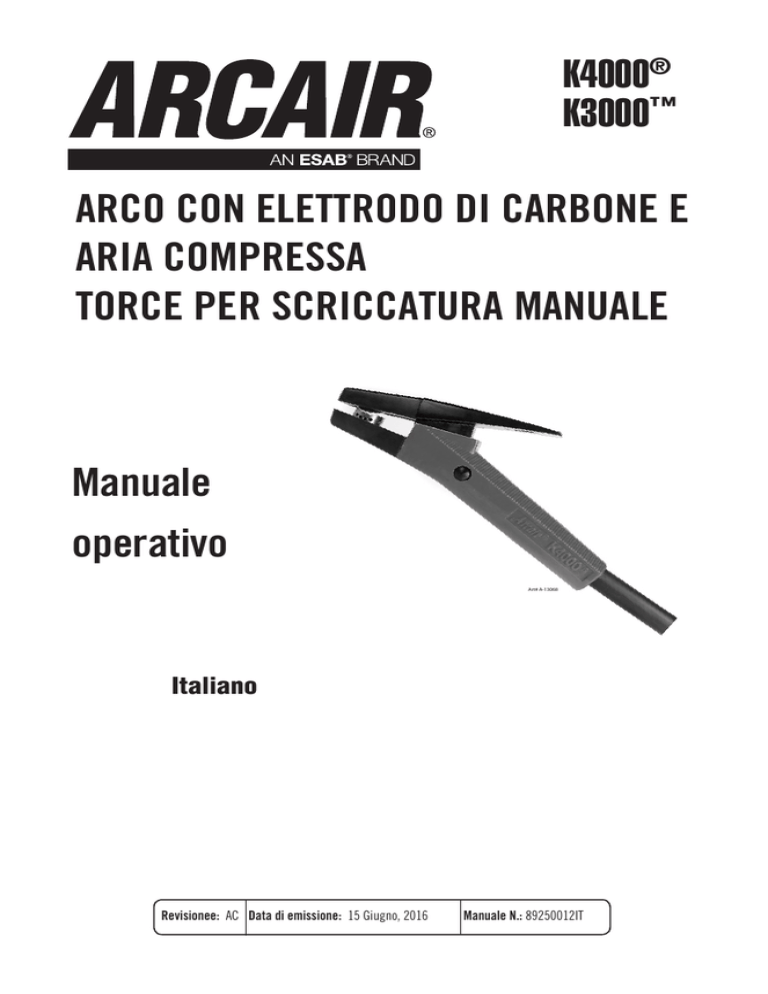

K4000®

K3000™

ARCO CON ELETTRODO DI CARBONE E

ARIA COMPRESSA

TORCE PER SCRICCATURA MANUALE

Manuale

operativo

Art# A-13068

Italiano

Revisionee: AC Data di emissione: 15 Giugno, 2016

Manuale N.: 89250012IT

NOI APPREZZIAMO LA VOSTRA ATTIVITÀ!

Congratulazioni per il vostro nuovo prodotto Arcair®. Siamo orgogliosi

di avervi come cliente e ci impegneremo per fornirvi la miglior assistenza

e supporto del settore. Questo prodotto è sostenuto dalla nostra ampia

garanzia e da una rete di assistenza mondiale.

Sappiamo con quanto orgoglio svolgete il vostro lavoro e ci sentiamo

onorati di poter offrirvi questo prodotto dalle prestazioni notevoli che vi

aiuterà a completare i vostri lavori.

Per più di 60 anni Arcair ha fornito prodotti di qualità che garantiscono

affidabilità quando è in gioco la vostra reputazione.

SIETE IN BUONA COMPAGNIA!

Arcair è un marchio globale di prodotti per il taglio per ESAB. Ci mettiamo

in evidenza rispetto ai nostri concorrenti perché proponiamo prodotti

altamente affidabili e innovativi che primeggiano nel mercato, e che hanno

superato la prova del tempo.

Ci impegniamo per aumentare la vostra produttività, efficienza e

prestazione nella saldatura consentendovi di eccellere nel vostro lavoro.

Progettiamo i prodotti non perdendo mai di vista il saldatore per fornire

funzioni avanzate, durata, facilità d'uso e comfort ergonomico.

Sopra ogni altra cosa, siamo impegnati ad assicurare un ambiente di

lavoro più sicuro nell’industria della saldatura. La vostra soddisfazione con

questo prodotto e il suo uso sicuro hanno il nostro più grande interesse.

Vi preghiamo di prendervi il tempo che serve per leggere l’intero Manuale,

specialmente le "Istruzioni relative alla sicurezza".

!

AVVERTENZE

Leggere e comprendere l’intero Manuale e le Procedura di sicurezza locali

prima di installare, usare o effettuare la manutenzione dell’apparecchiatura.

Il Costruttore non assume alcuna responsabilità per l’uso di questo Manuale, benché le informazioni ivi contenute ne rappresentino il miglior avviso.

Arcair® K3000™ & K4000® torce per scriccatura manuale ad arco con elettrodo

di carbone e aria compressa

Manuale operativo

Numero guida Manuale operativo: 89250012IT

Pubblicato da:

ESAB Group Inc.

2800 Airport Rd.

Denton, TX. 76208

940-566-2000

www.esab.com/arcair

Copyright © 2013 ESAB. Tutti i diritti riservati.

È proibita la riproduzione di quest’opera, in tutto o in parte, senza il permesso

scritto dell’editore.

L’editore non assume alcuna responsabilità, e qui le respinge, nei confronti di

qualunque parte per qualunque perdita o danno provocato da qualunque errore

o omissione di questo Manuale, sia che tale errore dipenda da negligenza,

incidente, o qualsiasi altra causa.

Materiale di stampa specifica per fare riferimento al documento 47x1920

Data di pubblicazione: Settembre 23, 2013

Data di Revisione: 15 Giugno, 2016

SOMMARIO

SEZIONE 1: INTRODUZIONE...................................................... 5

1.01 Taglio/Scriccatura ad arco con elettrodo di carbone e

aria compressa..................................................................................... 5

1.02 Storia................................................................................................... 5

1.03 Applicazioni.......................................................................................... 6

1.04 Il MEGLIO ha compiuto un ulteriore passo in avanti............................ 6

SEZIONE 2: SICUREZZA E SALUTE.............................................. 7

2.01 Installazione, utilizzo e manutenzione corretti...................................... 7

2.02 Elettrodi............................................................................................... 7

2.03 Pericoli legati alla ventilazione.............................................................. 8

2.04 Equipaggiamento e abbigliamento individuale di protezione................ 9

2.05 Cabine di protezione............................................................................. 10

2.06 Pericolo di incendio e ustioni............................................................... 10

2.07 Riferimenti Relativi Alla Sicurezza E All'uso......................................... 11

SEZIONE 3: Come usare questo Manuale...................................... 12

3.01 Ricezione dell'apparecchiatura............................................................. 12

SEZIONE 4: Installazione......................................................... 13

4.01 Installazione della saldatura DC Cavo di alimentazione e il

flessibile aria per la potenza e il connettore dell'aria............................. 13

4.02 Installazione della saldatura DC Cavo di alimentazione con

Twist lock di collegamento alimentazione e il flessibile dell'aria

alla torcia girevole il gruppo cavo......................................................... 16

4.03 Collegamento a generatori per saldatura DC o AC................................ 17

SEZIONE 5: RISOLUZIONE DEI PROBLEMAI................................... 21

SEZIONE 6: PARTI DI RICAMBIO................................................. 23

K3000™ & K4000® Parti di ricambio torcia..................................................23

PARTI DI RICAMBIO DEL CAVO ORIENTABILE K3000™ & K4000®.............24

KIT DI COLLEGAMENTO PER ALIMENTAZIONE E ARIA............................... 25

DICHIARAZIONE DI GARANZIA..............................................All'interno coperchio posteriore

SEZIONE 1: INTRODUZIONE

1.01 Taglio/Scriccatura ad arco con elettrodo di carbone e aria

compressa

Il processo di arco al carbone e aria (CAC-A) rimuove il metallo fisicamente, non chimicamente come avviene con il taglio ossiacetilenico (OFC). La scriccatura o il taglio si

hanno quando il calore intenso dell'arco tra l'elettrodo di carbone e il pezzo in lavorazione fonde una parte di quest'ultimo. Contemporaneamente l'aria passa attraverso

l'arco abbastanza velocemente per soffiare via il materiale fuso.

Il processo dell'arco al carbone e aria non richiede l'ossidazione per mantenere il

taglio, in questo modo è possibile scriccare o tagliare metalli nei casi in cui ciò non

sia reso possibile dal processo OFC. I metalli più comuni (ad es. acciaio al carbonio,

acciaio inossidabile, molte leghe di rame e ghise) possono essere tagliati tramite il

processo di arco al carbone e arco. La velocità di rimozione del metallo dipende dalla

velocità di fusione e dall'efficienza con cui il getto di aria rimuove il metallo fuso.

Durante il processo, l'aria deve sollevare il metallo fuso allontanandolo dall'arco prima

che si solidifichi.

1.02 Storia

La scriccatura ad arco con elettrodo di carbone e aria compressa è stata introdotta nel

1940 come evoluzione del processo esistente di taglio ad arco con elettrodo di carbone. Myron Stepath, un ingegnere di saldatura, ha sviluppato la scriccatura ad arco

con elettrodo di carbone e aria compressa per rimuovere diverse centinaia di metri di

saldatura piatta, incrinata, in acciaio inossidabile.

In precedenza, il taglio ad arco con carbone rimuoveva le saldature difettose sopra

testa e verticali e le teste dei rivetti. L'arco con carbone fondeva il metallo e la gravità

rimuoveva il metallo fuso.

Stepath ha ritenuto che un getto di aria potesse fornire la forza per rimuovere il metallo

depositato. Così prova un arco di carbone a corrente diretta con elettrodo negativo con

un secondo operatore che dirige il soffio d'aria tramite l'apposito ugello verso il bagno

di fusione. Tuttavia, questo tentativo non produce risultati positivi perché l'arco è meno

stabile rispetto a un arco per saldatura con carbone. Quindi Stepath prova un arco a

corrente diretta, con elettrodo positivo e il risultato è stata una scriccatura ad arco con

carbone e aria.

Nel 1948 Myron Stepath introduce la prima torcia all'arco al carbone e aria nel settore

della saldatura. Nel 1949 Stepath insieme a due soci fonda l'azienda Arcair.

Non erano più necessari due operatori. L'aria compressa passa attraverso la torcia e

fuoriesce al di sotto dell'elettrodo. Questo nuovo utensile ha consentito un risparmio di

tempo nelle operazioni di preparazione dei bordi, di rimozione delle incrinature e nella

5

riparazione dei difetti di saldatura su carbonio, leghe e acciaio inossidabile. In passato

queste operazioni venivano realizzate tramite molatura o scalpellatura.

Attualmente il principio di base rimane lo stesso ma con un'apparecchiatura migliorata

e con un numero maggiore di applicazioni.

1.03 Applicazioni

Il settore ha adottato con entusiasmo la scriccatura ad arco con elettrodo al carbone

e aria compressa e ha usato il processo in molteplici applicazioni: nella fabbricazione

di metalli e nella finitura delle colate, nella tecnologia applicata al settore chimico e

petrolifero, nell'edilizia, nel settore minerario, nelle attività di riparazione e manutenzione generali.

Le torce e gli elettrodi Arcair sono utilizzati in tutto il mondo, in tutti i contesti in cui il

metallo viene scriccato, scanalato, separato e rimosso dalla superficie.

Il processo dell'arco al carbone e aria è flessibile, efficiente ed economico praticamente su qualunque tipo di metallo: acciaio al carbonio, acciaio inossidabile e altre leghe

ferrose; ferro grigio, malleabile e dolce; alluminio; nichel; leghe di rame e altri metalli

non ferrosi.

1.04 Il MEGLIO ha compiuto un ulteriore passo in avanti

Arcair è protagonista di innovazioni nella progettazione di connessioni elettriche e di

collegamenti per l'aria montati sui fasci di cavi delle K-Series torce.

A partire dall'invenzione del processo all'arco con carbone e aria nel 1949, per la torcia

e il cavo è stata sempre utilizzata una "guaina" in gomma stampata per fornire una

protezione elettrica per il collegamento di potenza in modo da evitare la formazione

di archi su una superficie di lavoro collegata a terra. Questa guaina si presenta con

un'ampia estremità rettangolare aperta che consente di avere spazio per collegare il

cavo di alimentazione e il tubo flessibile dell'aria al cavo della torcia. Tuttavia, se la

guaina non è installata correttamente e non è posizionata sopra il collegamento, può

esporre il collegamento di potenza alla superficie di lavoro collegata a terra.

L'attuale design migliorato della guaina incorpora il collegamento dell'alimentazione/

aria, eliminando la possibilità della formazione accidentale di archi. Accetta un cavo

di saldatura 4/0 dal generatore e un tubo flessibile dell'aria con un diametro da ¾" che

fornisce corrente e aria compressa.

Questa nuova guaina è stampata in un materiale fibroso rinforzato in nylon duro che

resiste all'uso eccessivo quotidiano di un'officina.

6

SEZIONE 2: SICUREZZA E SALUTE

Le pratiche di sicurezza nei processi di saldatura e taglio, come l'arco di carbone

e aria, cono contemplate nell'ANSI Z49.1, "SICUREZZA NELLA SALDATURA E NEL

TAGLIO" e nll'ANSI 249.2, "Prevenzione di incendi in Utilizzo di processi di saldatura e

taglio." Gli operatori dell'arco con elettrodo al carbone e aria compressa e i loro supervisori devono attenersi alle pratiche di sicurezza esposte in questi documenti.

In questa sezione sono illustrati brevemente altri pericoli legati alla saldatura e al taglio

all'arco.

2.01 Installazione, utilizzo e manutenzione corretti

Se l'installazione, l'impiego e la manutenzione degli apparecchi per scriccatura e taglio

non vengono effettuati in modo corretto, possono verificarsi lesioni gravi o morte.

L'utilizzo non conforme di questi apparecchi e altre pratiche non sicure possono

essere pericolosi. Operatori, supervisori e assistenti devono leggere e comprendere

le seguenti avvertenze di sicurezza e istruzioni prima di installare o utilizzare torce o

apparecchi ad arco con elettrodo al carbone e aria compressa.

Il processo di scriccatura/taglio è impiegato in numerosi contesti potenzialmente

pericolosi, come altezze elevate, aree con ventilazione limitata, postazioni chiuse, aree

prossime all'acqua, ambienti ostili, ecc. L'operatore deve essere consapevole dei pericoli in cui incorre lavorando in queste condizioni. L'operatore deve avere una formazione relativa alle pratiche sicure da adottare nel proprio ambiente di lavoro e sottoposto

a una supervisione competente.

È fondamentale che gli operatori, i supervisori e le altre persone che si trovano nell'area di lavoro siano consapevoli dei pericoli legati alla saldatura e ai processi di taglio

subacquei. La formazione e una corretta supervisione sono elementi importanti per

un luogo di lavoro sicuro. Conservare queste istruzioni come riferimento per il futuro.

Ulteriori informazioni relative alla sicurezza e all'uso sono indicate in ogni sezione.

2.02 Elettrodi

AVVERTENZA

LE SCOSSE ELETTRICHE POSSONO CAUSARE LESIONI O MORTE

Installare ed eseguire la manutenzione degli apparecchi in accordo con il

codice elettrico nazionale (NFPA 70) e i codici locali. Non eseguire la manutenzione o una riparazione mentre l'apparecchio è acceso. Non utilizzare

l'apparecchio senza gli isolanti o le coperture protettivi. La manutenzione o

riparazione dell'apparecchio deve essere effettuata solo da personale qualificato e/o competente.

7

Tenere asciutti gli elettrodi di carbone. Se gli elettrodi si inumidiscono, metterli nel

forno per 10 ore a 176°C (300˚ F). Gli elettrodi bagnati possono rompersi.

Non toccare gli elementi elettricamente in tensione. Non toccare contemporaneamente l'elettrodo e la messa a terra elettrica senza indossare protezioni. Indossare

sempre guanti per saldatura asciutti in buone condizioni. Un abbigliamento protettivo

albuminizzato può essere integrato nel percorso elettrico. Tenere bombole di ossigeno, catene, funi, gru, montacarichi ed elevatori lontano dai componenti del circuito

elettrico. Controllare periodicamente tutti i collegamenti a terra per verificare che siano

meccanicamente solidi ed elettricamente adeguati per la tensione necessaria.

Se si svolgono operazioni di taglio/scriccatura con corrente alternata in condizioni

di bagnato o in ambienti caldi cui la traspirazione è un fattore, si consiglia l'utilizzo

di comandi automatici affidabili per ridurre la tensione a vuoto ed evitare il rischio

di scosse. Quando il processo di scriccatura/taglio richiede valori delle tensioni del

circuito aperto nelle macchine a corrente alternata superiori a 80 volt e nelle macchine

a corrente diretta superiori a 100 volt, adottare delle precauzioni, come l'utilizzo di

isolamenti adeguati, per evitare che l'operatore entri accidentalmente in contatto con

l'alta tensione.

Se si intende sospendere la scriccatura per un intervallo di tempo prolungato, ad

esempio per la pausa pranzo o durante la notte, rimuovere gli elettrodi dalla torcia e

riporre quest'ultima in un luogo sicuro per evitare un contatto accidentale. Staccare la

torcia dall'alimentazione elettrica quando non viene utilizzata. Non immergere mai in

acqua le torce all'arco al carbone e aria o gli elettrodi.

2.03 Pericoli legati alla ventilazione

AVVERTENZA

FUMI E GAS POSSONO ESSERE NOCIVI PER LA SALUTE

Tenere tutti i fumi e i gas lontani dalla zona di respirazione. I fumi creati dal processo

di scriccatura sono di vario tipo e intensità, in base al tipo di materiale di base che viene lavorato. Per la propria incolumità, evitare di inalare questi fumi. Durante l'utilizzo

deve essere assicurata una ventilazione adeguata per rimuovere fumi e gas e proteggere gli operatori che eseguono la scriccatura e le altre persone nell'area.

Vapori di solventi clorurati possono formare il gas tossico fosgene se esposti a radiazioni ultraviolette di un arco voltaico. Tutti i solventi, gli sgrassanti e le possibili fonti di

questi vapori devono essere rimossi dall'area operativa.

8

I fumi prodotti dal taglio in spazi particolarmente ristretti possono causare malessere e

danni fisici se inalati per un periodo di tempo esteso. Prevedere un'aerazione adeguata

nell'area in cui viene eseguita la scriccatura/ il taglio. Utilizzare i respiratori ad aria se

la ventilazione non è adeguata per rimuovere tutti i fumi e gas. Non aerare mai con

ossigeno, dal momento che quest'ultimo favorisce e accelera notevolmente gli incendi.

2.04 Equipaggiamento e abbigliamento individuale di protezione

AVVERTENZA

IL RUMORE PUÒ PROVOCARE DANNI ALL'UDITO

Il rumore derivante dal processo di taglio ad arco con elettrodo di carbone ad aria può

danneggiare l'udito. Gli operatori e il personale presente nelle zone circostanti sono

tenuti a indossare adeguati dispositivi di protezione per le orecchie per garantire di

essere protetti contro il rumore quando i livelli di rumore superano gli Standard OSHA.

Durata al giorno (ore)

Reazione lenta del livello sonoro (dBA*)

8

90

6

92

4

95

3

97

2

100

1-1/2

102

1

105

1/4 o meno

115

* dBA = decibel

AVVERTENZA

RADIAZIONI DELL'ARCO, SCORIE CALDE E SCINTILLE POSSONO

DANNEGGIARE GLI OCCHI E USTIONARE LA PELLE

I processi di scriccatura/taglio producono calore estremo localizzato e raggi ultraviolette forti. Non tentare mai di saldare/tagliare senza indossare un casco da saldatura

dotato di lenti adeguate che rispetti le linee guida federali.

9

Le lenti con indice di protezione tra 12 e 14 offrono la miglior protezione dalle radiazioni emesse dall'arco. Se ci si trova in un'area limitata, impedire che i raggi riflessi

dall'arco penetrino nella maschera. Assicurarsi che le altre persone siano protette dai

raggi e dalle scintille emessi dall'arco. Utilizzare cortine schermate approvate e occhiali

appropriati devono essere utilizzati per proteggere le altre persone nell'area circostante

e gli operatori delle attrezzature adiacenti.

Anche la pelle va protetta dai raggi dell'arco, dal calore e dal metallo fuso. Indossare

sempre guanti e abbigliamento protettivi a protezione della pelle. Chiudere tutte le

tasche e cucire i polsini. Grembiuli di pelle, maniche, gambali in pelle e così via devono

essere indossati per scriccatura/taglio fuori posizione o per operazioni di rimozione

di metalli pesanti effettuate con grandi elettrodi. Le scarpe da lavoro alte forniscono

un'adeguata protezione dalle ustioni al piede. Utilizzare ghette in pelle per una maggiore protezione. Non utilizzare prodotti per capelli infiammabili durante la scriccatura / il

taglio. Indossare tappi per le orecchie per proteggerle dalle scintille.

2.05 Cabine di protezione

Laddove il lavoro lo consente, la saldatrice ad arco dovrebbe essere chiusa in una

cabina individuale rivestita con una vernice a bassa riflettenza, un fattore importante

per l'assorbimento delle radiazioni ultraviolette, come ossido di zinco e nero fumo di

lampada. La saldatrice può essere chiusa anche in schermi non combustibili verniciati

in modo simile.

2.06 Pericolo di incendio e ustioni

AVVERTENZA

LE SCINTILLE DI SALDATURA POSSONO CAUSARE INCENDI ED

ESPLOSIONI.

Gli incendi e le esplosioni possono essere causati da combustibili raggiunti da arco,

fiamme, scintille volanti, scorie calde e materiali riscaldati. Rimuovere i combustibili

dall'area di lavoro e/o fornire un sistema di monitoraggio degli incendi. Evitare abbigliamento sporco di grasso o olio poiché una scintilla potrebbe fargli prendere fuoco.

Tenere a luceata di mano un estintore e imparare a utilizzarlo.

Prestare attenzione al pericolo di conduzione o radiazione. Per esempio, se si esegue

la scriccatura/ il taglio su una parete, paratia, solaio o tetto in metallo, adottare delle

misure volte a evitare che i combustibili prendano fuoco sull'altro lato. Non scriccare/

tagliare container in cui sono conservati combustibili. Far aerare tutti gli spazi vuoti, le

cavità e i contenitori, prima di procedere alla scriccatura/al taglio in modo da consentire la fuoriuscita di aria i gas. È raccomandato l'inserimento di gas inerte.

10

Tabella 2-1 Requisiti raccomandati per la quantità minima di aria

Dati nominali raccomandanti per il compressore

Tipo di torcia

Pressione

aria¹ psi

(kPA)

Uso normale²

40 (280)

Uso Generale²

Per diversi usi³

4

Automatico

80 (550)

60 (414)

Consumo di aria

cfm (L/min.)

Uso

intermittente

hp (kW)

Utilizzo

continuo hp

(kW)

ASME

Dimensione

del ricevitore

gal (lit)

60 (227)

8 (227)

0.5 (0.4)

1.5 (1.1)

25 (708)

5 (3.7)

7.5 (5.6)

33 (934)

7.5 (5.6)

10 (7.5)

46 (1303)

N/A

15 (11.2)

80 (303)

¹ Pressione mentre la torcia è in funzione.

² Accetta elettrodi piatti.

³ Generalmente considerata una torcia di fonderia.

4

Richiede una certa manipolazione meccanica.

Utilizzare solo aria compressa. L'utilizzo di gas compressi combustibili può dare luogo

a esplosioni che possono causare lesioni o morte.

2.07 RIFERIMENTI RELATIVI ALLA SICUREZZA E ALL'USO

1. Code of Federal Regulations. (OSHA) Section 29 Part 1910.95, 132, 133, 134, 139,

251, 252, 253, 254 AND, 1000. U.S. Government Printing Office, Washington, DC

20402

2. ANSl Z49.1 “Safety In Welding and Cutting”

3. ANSI Z87.1 “Practice for Occupational and Educational Eye and Face Protection.”

4. ANSl Z88.2 “Standard Practice for Respiratory Protection.” American National Standards Institute, 1430 Broadway, New York, NY 10018.

5. AWS C5.3 “Recommended Practices for Air Carbon-Arc Gouging and Cutting.”

6. AWS F4.1 “Recommended Safe Practices for Welding and Cutting Containers.”

The American Welding Society, 550 NW Lejeune RD., P.O. Box 351040, Miami FL.

33135

7. NFPA 51B “Fire Prevention in Cutting and Welding Processes” National Fire Protection Association, Battery Park. Quincy MA 02269

8. CSA Standard W117.2, “Safety in Welding. Cutting and Allied Processes” Canadian

Standards Association, 178 Rexdale Blvd., Rexdale, Ontario, Canada M9W 1R3

11

SEZIONE 3: COME USARE QUESTO MANUALE

Per assicurare un funzionamento sicuro, leggere l'intero Manuale, inclusi i capitoli

sulle istruzioni di sicurezza e le avvertenze.

In tutto il Manuale, possono essere visualizzati i termini AVVERTENZA, ATTENZIONE e

NOTA. Prestare particolare attenzione alle informazioni fornite in queste voci. Queste

annotazioni sono facilmente riconoscibili come segue:

!

AVVERTENZA

UN'AVVERTENZA FORNISCE INFORMAZIONI RELATIVE A POSSIBILI

LESIONI PERSONALI.

ATTENZIONE

UN MESSAGGIO DI ATTENZIONE si riferisce ad eventuali danni alle attrezzature.

NOTA

UNA NOTA offre utili informazioni riguardanti alcune Procedura operative.

3.01 Ricezione dell'apparecchiatura

Quando si riceve l'apparecchiatura, verificare confrontando con la fattura per accertarsi

che sia completa e ispezionare l'apparecchiatura per eventuali danni dovuti alla spedizione. In caso di eventuali danni, avvisare immediatamente il corriere per inoltrare

un reclamo. Fornire informazioni complete relative al danno o agli errori di spedizione

alla sede della propria area riportata all'interno della copertina posteriore del Manuale.

Includere una descrizione completa delle parti interessate dall'anomalia.

12

SEZIONE 4: INSTALLAZIONE

4.01 Installazione della saldatura DC Cavo di alimentazione e il

flessibile aria per la potenza e il connettore dell'aria

Modelli N. parte 61-065-006, 61-065-007, 61-082-008 e 61-082-009

Attenersi alle seguenti istruzioni per collegare il cavo elettrico di saldatura DC e la linea

dell'aria compressa direttamente al connettore dell'alimentazione e dell'aria sul fascio

di cavi orientabili della torcia.

1. Rimuovere la torcia e il fascio di cavi dalla scatola e collocare il gruppo su un banco

da lavoro o sul pavimento facendo in modo che sia posizionato in modo dritto e

districato.

2. Posizionare la guaina stampata in modo da avere accesso alle quattro (4) viti, come

mostrato nella Figura 4-1.

Figura 4-1

3. Utilizzare un cacciavite a taglio per rimuovere le quattro (4) viti. Rimuovere dal gruppo

la parte superiore della guaina stampata.

Figura 4-2

13

Figura 4-3

4. Quando si utilizza un bullone a testa esagonale da ½"-13 x 1", posizionare il bullone

in basso in modo che le sue filettature passino attraverso l'aletta crimpata del cavo di

alimentazione di saldatura DC e attraverso il connettore dell'alimentazione e dell'aria

sul fascio di cavi orientabile. La testa del bullone deve trovarsi contro il lato piatto

dell'aletta crimpata, come mostrato nella Figura 4-4.

5. Collocare una rosetta di sicurezza da ½" sulle filettature dei bulloni e iniziare a stringere

un dado da ½"-13 sul gruppo.

Figura 4-4

6. Collocare il connettore di ottone per l'alimentazione e l'aria di nuovo nella parte

inferiore della guaina.

Figura 4-5

7. Con il dito indice, applicare una forza verso l'alto sul bullone, stringere il gruppo verso

il basso.

14

Figura 4-6

8. Rimuovere il gruppo dalla parte bassa della guaina per eseguire un fissaggio sicuro.

Fare in modo che l'aletta crimpata non si sposti durante questa operazione finale di

serraggio.

Figura 4-7

9. Inserire la linea dell'aria compressa in entrata con un raccordo filettato per tubi da

3/8" nel connettore di alimentazione e dell'aria. Questo collegamento deve essere

serrato con la chiave.

Figura 4-8

10.Rimettere a posto il fascio di cavi con il cavo elettrico di saldatura DC e il tubo flessibile

dell'aria collocandoli nella parte inferiore della guaina.

15

Figura 4-9

10.Riposizionare la parte superiore della guaina e fissarla con quattro (4) viti che erano

state rimosse nel passaggio 3.

Figura 4-10

11.Il gruppo è ora pronto per essere usato nell'applicazione per la rimozione dei metalli.

4.02 Installazione della saldatura DC Cavo di alimentazione con Twist

lock di collegamento alimentazione e il flessibile dell'aria

alla torcia girevole il gruppo cavo

Modelli N. parte 61-065-002, 61-065-003, 61-082-006 e 61-082-007

1. Rimuovere la torcia e il fascio di cavi dalla scatola e collocare il gruppo su un banco

da lavoro o sul pavimento facendo in modo che sia posizionato in modo dritto e

dristicato.

2. Rimuovere il connettore twistlock collegato al fascio del cavo orientabile della torcia.

Seguire questi passaggi per collegare il connettore femmina in ottone al cavo di

alimentazione DC:

a. Rimuovere la vite del coperchio, che tiene fisso in sede il coperchio esterno,

dal gruppo.

b. Tagliare il retro del coperchio del connettore per inserire il cavo utilizzato.

NOTA: Non tagliare eccessivamente. La copertura deve essere ben aderente.

c. Far scivolare la copertura sul cavo.

16

d. Tagliare l'isolamento del cavo di 4,76 cm (1-7/8") scoprendo la trefolatura di

rame.

e. Allentare le viti a punta arrotondata e inserire il cavo di rame nel foro predisposto nella metà del connettore di ottone.

f. Serrare saldamente le viti a punta arrotondata (150 – 250 in./lbs.) Le teste

delle viti devono essere allineate con il corpo del connettore o trovarsi più in

basso.

g. Far scivolare il coperchio del connettore sul corpo in ottone e installare/serrare

la vite del coperchio. La vite si inserisce nel secondo foro del coperchio.

3. Inserire il raccordo filettato per tubi da 3/8", collegato al tubo flessibile dell'aria

derivante dal cavo orientabile della torcia, nella linea dell'aria dell'officina. Questo

collegamento deve essere serrato con la chiave.

4.03 Collegamento a generatori per saldatura DC o AC

Per le applicazioni di scriccatura vengono impiegati generalmente generatori per saldatura a tre fasi con una tensione del circuito aperto superiore a 60 volt per consentire

ogni tipo di caduta di tensione nel circuito.

1. Collegare il cavo elettrico di saldatura che è collegato al cavo orientabile della torcia

al terminale positivo sul generatore (DCEP o AC). Consultare la figura 4-11.

2. Collegare il cavo elettrico di saldatura che è collegato al terminale negativo sul generatore al pezzo in lavorazione.

ARIA COMPRESSA

GENERATORE

(POLARITÀ INVERSA)

CAVO ELETTRODO

DCEP O AC

(+)

CAVI CONCENTRICO

ELETTRODO DI GRAFITE

TORCIA

(–)

CAVO PEZZO

PEZZO

Art# A-13069IT

Figura 4-11

3. Accendere il generatore e l'alimentazione dell'aria verso la torcia di scriccatura e il

fascio di cavi.

17

4. Quando la valvola della torcia è aperta, regolare la pressione dell'aria della torcia entro

l'intervallo di pressioni normali tra 551,6 kPa (80 psi) e 690 kPa (100 psi); pressioni

più elevate possono essere utilizzate, ma non rimuovono il materiale in modo efficace.

5. Abbassare la leva della torcia per inserire il "carbone" dell'elettrodo dell'arco con

elettrodo di carbone e aria compressa nella torcia. Quando si utilizzano carboni

rivestiti con rame, l'estremità scoperta del carbone deve trovarsi in basso e lontano

dalla torcia. Questo è il punto in cui verrà scoccato l'arco tra il carbone e il pezzo in

lavorazione. Consultare la figura 4-12.

!

AVVERTENZA

A questo punto il carbone è elettricamente CALDO.

TORCIA

SPORGENZA MAX 17,8 cm (7")

ELETTRODO

CORPI TORCE (+)

RIMOZIONE DEL RAME

da 3/4" a 2"

ARIA 80PSI

SEMPRE AL DI SOTTO DELL'ELETTRODO

SPOSTAMENTO

Art# A-13070IT

PEZZO (-)

Figura 4-12

6. Tenere l'elettrodo come mostrato nella figura 4-12, facendo in modo che dalla torcia

fuoriescano massimo 178 mm (7"). La prolunga dovrebbe essere di 76,5 mm (3")

per l'alluminio.

7. Regolare la corrente (corrente costante) o la tensione (tensione costante) di saldatura

in base al tipo di generatore utilizzato, secondo la gamma di corrente indicata per il

diametro di carbone utilizzato. Consultare la tabella 4-1.

18

Tabella 4-1 Intervalli di corrente consigliati (AMP) per elettrodi di tipo e dimensioni

Standard

Diametro elettrodo DCEP Elettrodo DC

in (mm)

min - max

AC Elettrodo AC

AC Elettrodo DCEN

min - max

min - max

1/8 (3.2)

60 - 90

5/32 (4.0)

90 - 150

3/16 (4.8)

200 - 250

200 - 250

150 - 180

1/4 (6.4)

300 - 400

300 - 400

200 - 250

5/16 (7.9)

350 - 450

3/8 (9.5)

450 - 600

1/2 (12.7)

800 - 1000

5/8 (15.9)

1000 - 1250

3/4 (19.1)

1250 - 1600

1 (25.4)

1600 - 2200

3/8 (9,5) PIATTO

250 - 450

5/8 (9,5) PIATTO

300 - 500

N/A

N/A

350 - 450

300 - 400

N/A

8. Accendere il getto dell'aria prima di innescare l'arco. Tenere la torcia con un angolo

di lavoro compreso tra 45˚ e 60˚ in modo che l'elettrodo si inclini all'indietro rispetto

alla direzione di spostamento. Il getto dell'aria si muove tra l'elettrodo e il pezzo in

lavorazione fornendo la forza per rimuovere il metallo fuso dalla scanalatura.

9. Con l'elettrodo sfiorare leggermente il pezzo in lavorazione per creare l'arco. Non

tirare indietro l'elettrodo quando l'arco è stato innescato. Quando viene mantenuta

la tensione dell'arco corretta, il suono dell'arco e dell'aria compressa è forte. Quando

il suono è attutito, la tensione dell'arco è inferiore alle condizioni operative raccomanData. La tensione normale dell'arco con una torcia per scriccatura normalmente

viene misurata tra 35 e 50 volt.

10.La profondità della scanalatura è controllata dalla velocità di spostamento. è possibile

realizzare scanalature con una profondità fino a 25 mm (1"). Tuttavia, maggiore è la

profondità della cricca, più esperto deve essere l'operatore. Velocità di spostamento

basse creano scanalature profonde, mentre velocità di spostamento elevate creano

scanalature poco profonde. La larghezza della scanalatura dipende dalla dimensione

dell'elettrodo utilizzato ed è generalmente circa 3,2 mm (1/8") più larga rispetto al

diametro dell'elettrodo. Una scanalatura più ampia può essere realizzata con un

elettrodo piccolo mediante oscillazione con movimento circolare o a zig zag.

19

Pagina intenzionalmente bianca

20

SEZIONE 5: RISOLUZIONE DEI PROBLEMI

Problema

Causa

1. L'operatore ha dimenticato di

attivare il getto di aria prima di

innescare l'arco o la torcia non è

stata posizionata correttamente.

Grande deposito

privo di carbone

all'inizio della scana- 2. La bacchetta di carbone non è

latura.

posizionata correttamente nel

gruppo della testa.

Un arco instabile, che induce

l'operatore a usare

una velocità lenta di

spostamento anche

su scanalature

superficiali.

1. Non è stato utilizzato un amperaggio sufficiente per il diametro

dell'elettrodo (vedere Tabella 2).

Mentre l'amperaggio più basso

raccomandato potrebbe essere

sufficiente, lo stesso richiede

una maggiore abilità da parte

dell'operatore. È preferibile un

amperaggio medio.

1. Il processo usato con DCEN

(elettrodo negativo).

Soluzione

1. Azionare l'aria prima di

innescare l'arco, l'aria deve

fluire tra l'elettrodo e il

pezzo in lavorazione.

2. Assicurarsi che l'asta di

carbone sia posizionata

nella scanalatura della testa

della torcia.

1. Se non è possibile ottenere

l'amperaggio desiderato

dalla fonte di alimentazione disponibile, utilizzare

l'elettrodo successivo con

il diametro più piccolo o

collegare in parallelo due o

più generatori per saldatura.

1. Il processo di scriccatura

deve essere eseguito con

Scanalatura irregoDCEP (elettrodo positivo),

lare con l'arco che

quando ciò è possibile. Gli

si sposta da un lato

elettrodi a corrente diretta

all'altro e con l'eletdevono essere utilizzati con

trodo che si riscalda

DCEP (elettrodo positivo) su

troppo velocemente.

tutti i metalli, fatta eccezione

per alcune leghe di rame

come Superston e Nialite.

1. La velocità di spostamento era

1. L'operatore deve assumere

troppo lenta nella scriccatura

una posizione comoda che

Manuale. Probabilmente l'opegli consenta di muovere

ratore ha posto la propria mano

liberamente le braccia fasu un altro lavoro per l'equilibrio,

cendo in modo che i guanti

una tendenza nella saldatura ad

non sfiorino il pezzo in

arco con metallo protetto. Poiché

lavorazione. Quando si utilizza

la velocità della scriccatura ad

l'attrezzatura meccanica, conarco con elettrodo al carbone e

sultare la Tabella 4 (pag. 4-24)

aria compressa è molto più alta

per informazioni in merito alle

Azione di arco

rispetto alla saldatura ad arco con

condizioni operative idonee.

intermittente caumetallo protetto, la frizione tra la

sata dalla superficie

mano protetta da un guanto e il

irregolare della

pezzo in lavorazione può causare

scanalatura.

un movimento di avanzamento

a strappi che potrebbe allargare

troppo lo spazio vuoto tra l'elettrodo e il pezzo da lavorazione

rendendo difficile mantenere

l'arco.

2. Collegamento a terra insufficien- 2. Esaminare i morsetti di terra

te.

e i conduttori per assicurarsi che il collegamento sia

corretto.

21

Problema

Nella scriccatura,

il carbone libero si

deposita a intervalli

diversi della scanalatura; nell'operazione di sbavatura,

il carbone libero

si deposita in vari

punti della superficie pulita.

Scanalatura irregolare: troppo profonda, dopo troppo

superficiale.

Causa

Soluzione

1. Un elettrodo cortocircuitato

1. Utilizzare un angolo

sul pezzo in lavorazione. Nella

dell'elettrodo con il lavoro

scriccatura Manuale questo è il

compreso tra 15° e 70°. Un

risultato di un'eccessiva velocità

angolo più piccolo aumenta

di spostamento per l'amperaggio

l'area dell'arco e riduce la

utilizzato e per la profondità della

densità di corrente, questa

scanalatura da realizzare. Nella

riduzione richiede una

operazioni meccanizzate questo

notevole diminuzione della

è il risultato di un'eccessiva velolunghezza dell'arco fino al

cità di spostamento o dell'utilizzo

punto di un corto circuito.

di una curva piatta, di una sorMantenere un gap dell'arco

gente di alimentazione a tensione

adeguato.

costante per un elettrodo dal diametro piccolo di 7,9 mm (5/16").

Nell'operazione di sbavatura,

questo si verifica quando l'angolo

di spinta dell'elettrodo è troppo

piccolo.

1. L'operatore assumeva una posi- 1. L'operatore deve assumere

zione instabile.

una posizione comoda

durante la scriccatura.

1. La rimozione dello sfrido è stata

inadeguata. Per risolvere il Problemaa, utilizzare una pressione

e una portata dell'aria adeguate

(cfm). Una pressione dell'aria

compresa tra 550 e 690 kPa (80100 psi) potrebbe non rimuovere

Aderenza dello

efficacemente tutto lo sfrido se il

sfrido sui bordi della

volume è insufficiente.

scanalatura.

22

1. Per fornire un volume

adeguato, il tubo flessibile

dell'aria che alimenta il

fascio dei cavi concentrico

necessita di un DI minimo

di 9,5 mm (3/8") per le torce

manuali. Per le torce automatiche il DI del tubo flessibile deve essere di almeno

12,7 mm (1/2"). Orientare il

getto di aria parallelamente

all'area di scriccatura. Non

insistere su un unico lato,

a meno che l'operatore non

voglia ridurre l'aderenza

dello sfrido su un lato del

taglio.

SEZIONE 6: PARTI DI RICAMBIO

K3000™ & K4000® Parti di ricambio torcia

2

1

Torcia K3000 e K4000

(K4000 Mostrato)

14

9

11

13

6

8

3

10

4

7

12

11

5

Art# A-13071IT

1

ELENCO PARTI DI RICAMBIO TORCIA

Articolo

Descrizione

K3000™

K4000®

1

Isolanti e viti

94-433-193

94-433-183

2

Leva e vite

94-476-080

94-476-066

3

Cappello valvola

94-104-016

94-104-016

4

Chiave per cappelli

94-960-001

94-960-001

5

Solo cappello

94-104-012

94-104-012

6

Bobina e O-ring

94-801-011

94-801-011

7

O-ring

94-710-036

94-710-036

8

Solo bobina

94-801-010

94-801-010

9

Braccio superiore

94-048-120

94-048-088

10

Testa e vite

94-378-366

94-378-368

11

Corpo torcia

94-103-232

94-103-206

12

Perno di cerniera

94-632-101

94-632-094

13

Molla

94-800-191

94-800-077

14

Manico

94-370-179

94-370-163

23

PARTI DI RICAMBIO DEL CAVO ORIENTABILE K3000™ &

K4000®

9

6

8

6

10

7

5

4

3

2

1

ELENCO PEZZI DI RICAMBIO PER I CAVI

Articolo

Descrizione

K3000™

K4000®

2,1M (7 piedi) Cavo orientabile

70-088-107

70-084-207

3M (10 piedi) Cavo orientabile

70-088-110

70-084-210

1

Vite di fermo

94-695-054

2

O-ring

94-710-027

3

Connettore

94-170-178

4

Rondella elastica

94-940-104

94-940-104

5

Rondella piatta

94-940-103

94-940-103

6

Morsetto (necessari 2)

98-167-010

98-167-010

2,1M (7 piedi) Conduttore

96-130-314

96-130-263

3M (10 piedi) Conduttore

96-130-315

96-130-261

2,1M (7 piedi) Copertura

94-171-273

94-171-273

3M (10 piedi) Rivestimento

94-171-274

94-171-274

9

Guaina dura stampata con viti

94-105-032

94-105-032

10

Connettore femmina

94-170-150

94-170-150

7

8

*Comprende vite di arresto, O-ring e connettore

24

94-170-182 *

KIT DI COLLEGAMENTO PER ALIMENTAZIONE E ARIA

3

2

1

4

KIT DI COLLEGAMENTO ED ELENCO DELLE PARTI

Articolo

Descrizione

N. cat.

Kit di collegamento completo

94-463-046

1

Connettore maschio

94-170-184

2

Guaina dura stampata con viti

94-105-031

3

Connettore 4-WPC-R

4WPC-R

4

Tubo flessibile per la fornitura dell'aria a spirale

94-396-205

25

Pagina intenzionalmente bianca

DICHIARAZIONE DI GARANZIA

GARANZIA LIMITATA: ESAB® garantisce che i suoi prodotti sono liberi da difetti di manodopera

o materiali. Nel caso l’eventuale mancata conformità con la presente garanzia si manifestasse

entro il periodo di applicabile ai prodotti ESAB indicato di seguito, ESAB provvederà, previa

notifica e prova che il prodotto è stato immagazzinato, installato, utilizzato e mantenuto in base

alle specifiche, le istruzioni, le indicazioni e la normale pratica industriale e non soggetto a

uso improprio, riparazione, negligenza, modifica o incidente, a correggere tali difetti mediante

riparazione o sostituzione, a esclusiva discrezione di ESAB, di qualsiasi componente o parte

del prodotto identificata da ESAB come difettosa.

QUESTA GARANZIA È ESCLUSIVA E SOSTITUISCE TUTTE LE ALTRE GARANZIE, ESPRESSE

O IMPLICITE, INCLUSA QUALSIASI GARANZIA DI COMMERCIABILITÀ O IDONEITÀ A UNO

SCOPO PARTICOLARE.

LIMITAZIONE DI RESPONSABILITÀ: ESAB non sarà in alcuna circostanza responsabile di danni

speciali o conseguenti, quali, a titolo esemplificativo e non esaustivo, danneggiamento o perdita

di beni acquistati o sostituiti o pretese di clienti di distributori (nel seguito “Acquirenti”) per

interruzione di servizio. I rimedi per l’Acquirente qui stabiliti sono esclusivi e la responsabilità

di ESAB rispetto a qualsiasi contratto, o qualsiasi atto con ciò connesso quale l’esecuzione o

l’inosservanza, o derivante dalla fabbricazione, vendita, consegna, rivendita, o uso di qualsiasi

bene coperto o fornito da ESAB sia conseguente a contratto, negligenza, illecito, sia sotto

qualsiasi garanzia, sia altrimenti, non dovrà, eccettuato quanto espressamente previsto nel

seguito, superare il prezzo dei beni sui quali tale responsabilità si basa.

I DIRITTI DELL’ACQUIRENTE AI SENSI DI QUESTA GARANZIA SONO NULLI SE SONO USATE

PARTI DI RICAMBIO O ACCESSORI CHE POSSANO PREGIUDICARE LA SICUREZZA O LE

PRESTAZIONI DI QUALSIASI PRODOTTO ESAB.

QUESTA GARANZIA NON È VALIDA SE IL PRODOTTO VIENE VENDUTO DA PERSONE NON

AUTORIZZATE.

Questa garanzia è applicabile per il tempo indicato nel Piano di garanzia a partire della data

in cui il distributore Autorizzato consegna i prodotti all’Acquirente.

Le richieste di riparazione o sostituzione in garanzia ai sensi di questa garanzia limitata devono

essere presentate tramite un centro di servizio Autorizzato ESAB entro (30) giorni dalla riparazione. Nessun costo di trasporto di qualsiasi tipo verrà pagato in base a questa garanzia. I costi

di trasporto per l’invio dei prodotti a una struttura di riparazione in garanzia Autorizzata saranno

responsabilità dell’Acquirente. Tutti i beni verranno restituiti a rischio e spese dell’Acquirente.

Questa garanzia sostituisce tutte le precedenti garanzie ESAB.

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna-Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Heist-op-den-Berg

Tel: +32 70 233 075

Fax: +32 15 257 944

BULGARIA

ESAB Kft Representative Office

Sofia

Tel/Fax: +359 2 974 42 88

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Vamberk

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Herlev

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

ROMANIA

ESAB Romania Trading SRL

Bucharest

Tel: +40 316 900 600

Fax: +40 316 900 601

RUSSIA

LLC ESAB

Moscow

Tel: +7 (495) 663 20 08

Fax: +7 (495) 663 20 09

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

Alcalá de Henares (MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB international AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

UKRAINE

ESAB Ukraine LLC

Kiev

Tel: +38 (044) 501 23 24

Fax: +38 (044) 575 21 88

ITALY

ESAB Saldatura S.p.A.

Bareggio (Mi)

Tel: +39 02 97 96 8.1

Fax: +39 02 97 96 87 01

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem-MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Africa

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

EGYPT

ESAB Egypt

Dokki-Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

SOUTH AFRICA

ESAB Africa Welding & Cutting

Ltd

Durbanvill 7570 - Cape Town

Tel: +27 (0)21 975 8924

USA

ESAB Welding & Cutting

Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 57 48

Asia/Pacific

AUSTRALIA

ESAB South Pacific

Archerfield BC QLD 4108

Tel: +61 1300 372 228

Fax: +61 7 3711 2328

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 2326 3000

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tokyo

Tel: +81 45 670 7073

Fax: +81 45 670 7001

MALAYSIA

ESAB (Malaysia) Snd Bhd

USJ

Tel: +603 8023 7835

Fax: +603 8023 0225

THE NETHERLANDS

ESAB Nederland B.V.

Amersfoort

Tel: +31 33 422 35 55

Fax: +31 33 422 35 44

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

SINGAPORE

ESAB Asia/Pacific Pte Ltd

Singapore

Tel: +65 6861 43 22

Fax: +65 6861 31 95

www.esab.eu

©2015 ESAB Welding and Cutting Products

Distributors

For addresses and phone

numbers to our distributors in

other countries, please visit our

home page

www.esab.eu