AIAS – ASSOCIAZIONE ITALIANA PER L’ANALISI DELLE SOLLECITAZIONI

XXXVII CONVEGNO NAZIONALE, 10-13 SETTEMBRE 2008, UNIVERSITÀ DI ROMA “LA SAPIENZA”

PROBLEMATICHE DI MISURA DELLE TENSIONI RESIDUE CON IL

METODO DEL FORO NEI PRESSI DELLA SUPERFICIE

E. Valentinia, A. Benincasaa, L. Bertinib, M. Beghinib, C. Santusb*

a

SINT Technology srl, via Giusti, n. 229 – 50041 Calenzano (FI)

Università di Pisa, Dipartimento di Ingegneria Meccanica Nucleare e della Produzione,

via Diotisalvi, n. 2 – 56126 Pisa. * e-mail: [email protected]

b

Sommario

Nel presente lavoro vengono analizzate le problematiche di misura del metodo del foro, in particolare

relative alla valutazione dello stato di tensione ad una profondità inferiore a 100 μm. Il metodo del

foro non può misurare correttamente lo stato di tensione oltre un valore di profondità circa pari al 50%

del diametro del foro stesso, dato che lo stato di tensione rilassato ha una bassa correlazione con le

deformazioni misurate in superficie. Al contrario, sarebbe lecito attendersi una misura accurata a bassa

profondità. Nel presente lavoro si mostra sperimentalmente, che nonostante l’elevata sensibilità del

segnale estensimetrico, intervengono altri fattori che sono causa di forti errori di misura, in particolare

l’incertezza dell’effettiva profondità dei primi passi di foratura dovuta alla non planarità della

superficie di fondo foro generata della superficie inferiore del tagliente della fresa, e all’eventuale non

perfetta perpendicolarità dell’asse della fresa. Queste fonti di errore hanno un effetto molto marcato

sulla misura a bassa profondità, mentre il loro effetto si riduce rapidamente a profondità maggiori. Al

fine di mettere in evidenza l’errore di misura a bassa profondità, è stato utilizzato un banco di flessione

in grado di generare uno stato di tensione di flessione noto con elevata accuratezza. Per confronto

diretto fra lo stato di tensione misurato e quello di flessione atteso, viene visualizzato l’errore a bassa

profondità. Infine, viene suggerita una semplice procedura di correzione dei dati, che si è mostrata in

grado di ridurre notevolmente l’errore di misura a bassa profondità.

Abstract

In the present paper, hole-drilling method residual stress measurement error is investigated,

specifically at relatively small depth (below 100 μm). Hole-drilling method is not accurate at hole

depth over 50% the hole diameter approximately, since the relaxed stress is not well correlated to the

relieved strain measured at the specimen surface. On the contrary, the hole-drilling measure should be

accurate at low depth, but there are other sources of error that reduce the effect of good strain

sensitivity, as experimentally demonstrated in the paper. More specifically, the not flat hole bottom

surface, and the possible not perfect drilling tool axis perpendicularity are reasons of initial steps depth

uncertainty, because the hole-drilling stress evaluation procedure considers each hole depth increment

perfectly cylindrical. Fortunately, this kind of error quickly reduce at higher hole depths. In order to

visualize the small depth stress measure error, a dedicated test rig was proposed to induce a bending

stress distribution known with good accuracy, then to be measured through the hole-drilling technique.

Finally, a simple and effective procedure is suggested in the paper, to remarkably reduce the small

depth measure error.

Parole chiave: Metodo del foro incrementale. Errore di misura. Osservazioni con microscopio ottico.

XXXVII CONVEGNO NAZIONALE – ROMA, 10-13 SETTEMBRE 2008

1. INTRODUZIONE

Il metodo del foro è una delle tecnica di misura delle tensioni residue più usata. Prevede l’esecuzione

di un foro sulla superficie, centrato con un estensimetro a rosetta, precedentemente incollato sulla

superficie del componente di cui si vuole determinare lo stato di tensione residua interna. Il metodo

del foro viene solitamente classificato come ‘semidistruttivo’, in quanto il foro eseguito sulla

superficie (generalmente di diametro intorno a 2 mm) non penalizza la resistenza strutturale del

componente, se ad esempio la sollecitazione prevalente è statica, mentre al limite può essere eliminato

mediante lavorazione, qualora possa essere causa di rottura, come ad esempio nel caso di

sollecitazione a fatica. Un’altra tecnica abbastanza comune, ai fini della misura delle tensioni residue,

è la diffrattometria a raggi X. Rispetto a tale tecnica il metodo del foro è sicuramente più economico,

più semplice da usare, ed inoltre portabile ed eseguibile su campo, mentre la misura mediante raggi X

può essere realizzata soltanto in condizioni di laboratorio. I componenti metallici più comuni hanno

sempre un stato di tensione residua interno, più o mento marcato, fortemente dipendente dal processo

tecnologico subito. In particolare, la profondità dello stato di tensione residua è fortemente dipendente

dal processo tecnologico e/o trattamento superficiale eseguito. Ad esempio, il trattamento superficiale

di pallinatura induce uno stato di tensione residua di compressione molto intenso ma poco profondo.

Viceversa, la solidificazione stratificata di un componente metallico di un certo spessore, genera uno

stato di tensioni residue con profondità elevata. Risulta quindi importante valutare il campo di validità

della tecnica di misura anche in termini di profondità dalla superficie.

Inizialmente, il metodo del foro è stato formulato nell’ipotesi che lo stato di tensione fosse uniforme

nell’intera profondità di penetrazione del foro stesso. La norma ASTM E837-01e1 [1] propone una

procedura di misura, e offre gli strumenti analitici per interpretare la prova, nel caso di tensione

residua uniforme, o approssimativamente assunta come tale fino alla massima profondità del foro.

Nonostante l’ipotesi di uno stato di tensione residua uniforme, la norma prevede di rilevare le

deformazioni rilassate a varie profondità del foro, piuttosto che eseguire un unico passo di foratura e

misurare le deformazioni rilassate alla massima profondità. In linea di principio, la misura delle

deformazioni rilassate a profondità diverse, offre informazione per determinare il profilo della

tensione residua, alle varie profondità. Infatti, la versione più recente della norma (ASTM E837-08)

[2] propone una procedura di calcolo (detto ‘metodo integrale’) che permette di ottenere la

distribuzione delle tensioni residue, partendo dalla misura delle deformazioni rilassate, ai vari passi di

foratura. La possibilità di realizzare un gran numero di passi incrementali di foratura, sembrerebbe

offrire l’opportunità di avere una misura della distribuzione di tensioni residue con elevata risoluzione,

e quindi una misura ‘buona’ o per lo meno migliore rispetto al caso in cui si esegua un numero ridotto

di passi di foratura. In realtà il metodo del foro è fortemente sensibile ad una molteplicità di

perturbazioni, in particolare all’errore di misura degli estensimetri. La sensibilità agli errori

estensimetrici è tanto maggiore quanto più ravvicinati sono i passi di foratura. Per cui, eseguire molti

passi di foratura, effettivamente, permette di ottenere elevata risoluzione di misura, ma allo stesso

tempo genera elevata sensibilità agli errori, che può arrivare a vanificare la migliore risoluzione

ottenuta. In definitiva è necessario valutare una scelta di compromesso fra risoluzione e sensibilità agli

errori estensimetrici, come evidenziato da Schajer and Altus [3]. Inoltre, Zuccarello [4] ha

approfondito questo problema ed ha quantificato la sensibilità all’errore in funzione della frequenza

dei passi di foratura, suggerendo una spaziatura ottimale in modo da distribuire uniformemente la

sensibilità agli errori di misura.

Oltre agli errori di misura estensimetrici, il metodo del foro subisce l’effetto anche di altre cause di

errore:

• incertezza dell’effettivo diametro del foro eseguito;

• eccentricità del foro, rispetto al centro della rosetta estensimetrica;

• incertezza della posizione di inizio foratura;

• errori nella misura delle profondità.

La norma Ref.[5] (definita come ‘good practice’) esamina tutte queste problematiche, sulla base

dell’esperienza di più laboratori (prevalentemente Inglesi), e individua delle linee guida per cercare di

limitare l’effetto degli errori appena citati. Inoltre, Schajer e Altus [3] analizzano anche queste altre

fonti di errore, e fanno notare che: mentre l’incertezza della misura estensimetrica introduce un errore

di misura della tensione residua di tipo additivo, le altre cause di incertezza generano un errore di

XXXVII CONVEGNO NAZIONALE – ROMA, 10-13 SETTEMBRE 2008

misura delle tensioni residue di tipo proporzionale, ossia legato al valore delle tensioni stesse che

devono essere misurate.

Come ben noto il metodo del foro ha una differente sensibilità in funzione della profondità. La

necessità di misurare le deformazioni rilassate in superficie è causa del fatto che la sensibilità del

metodo è maggiore a profondità basse, mentre si riduce per profondità maggiori. Questo effetto è il

principio stesso di de Saint Venant, secondo il quale gli effetti deformativi della sollecitazione si

smorzano all’aumentare della distanza. In definitiva, uno stato di tensione ad elevata profondità, che

viene rilassato dall’introduzione del foro, produce un effetto ridotto sulla deformazione in superficie.

Al contrario, sembrerebbe lecito attendersi che il metodo del foro sia invece in grado di misurare

molto bene le tensioni a basse profondità. In realtà per profondità basse intervengono altri tipi di

errore: forma del foro, incertezza della posizione di contatto iniziale, e quindi non accurata misura

della profondità nei primi passi di foratura, tanto da vanificare l’elevata sensibilità del segnale

estensimetrico. Nel presente lavoro viene affrontata questa problematica, confrontando la misura

fornita dal metodo del foro con uno stato di tensione noto con accuratezza, in modo da visualizzare

sperimentalmente l’errore di misura a bassa profondità.

Il metodo del foro richiede un’elaborazione analitica per dedurre lo stato di tensione sotto la

superficie. Tale elaborazione viene spesso indicata come ‘problema inverso’, dato che si determina lo

stato di tensione che avrebbe dovuto essere presente, prima dell’esecuzione del foro, in grado di

causare le deformazioni rilassate misurate in superficie. Esistono due tecniche di risoluzione del

problema inverso: il metodo integrale [2,6] e il metodo delle funzioni spline [7,8]. Secondo il metodo

integrale viene valutato uno stato di tensione, assunto uniforme per ogni passo di foratura. Invece il

metodo delle funzioni spline introduce un passo di calcolo sovrapposto a più passi di foratura, su

ciascun passo di calcolo la distribuzione di tensioni residue cercata ha una forma polinomiale e i

coefficienti del polinomio vengono valutati in modo da minimizzare lo scarto quadratico in termini di

deformazioni rilassate. Al fine di utilizzare la tecnica a spline è necessario avere a disposizione delle

funzioni di influenza (Influence Functions, IF, determinate in modo dettagliato in Ref.[8], mediante

analisi agli elementi finiti), piuttosto che i coefficienti di calibrazione, utilizzati dal metodo integrale.

Da un punto di vista numerico la soluzione è notevolmente instabile utilizzando il metodo spline con

gradi di polinomio elevati anche se con passi di calcolo che comprendono molti passi di foratura. Nel

presente lavoro si determina lo stato di tensione mediante l’utilizzo di una spline lineare (grado del

polinomio: 1), con un passo di calcolo pari a tre passi di foratura.

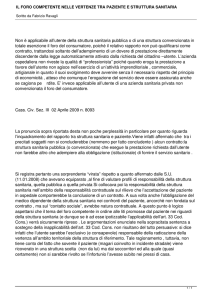

2. BANCO DI FLESSIONE

Al fine di generare uno stato di tensione noto, e quindi verificare la misura del metodo del foro, è stato

messo a punto un banco di flessione, che sia in grado di imprimere uno stato di sollecitazione

controllato ad un provino su cui eseguire la procedura di misura mediante il metodo del foro.

L’attrezzatura usata consiste in un elemento di elevata lunghezza, incastrato ad un’estremità e fissato

ad un attuatore pneumatico all’altra estremità. L’attuatore pneumatico esercita una certa forza F che

viene misurata da una cella di carico. Il provino, su cui viene eseguita la misura è posizionato nella

parte centrale dell’elemento longitudinale, Fig.1. Maggiori dettagli sull’attrezzatura a flessione e sullo

strumento RESTAN, in grado di eseguire il foro a passi incrementali e acquisire le deformazioni

rilassate, sono disponibili nei Riff.[9,10].

Lo stato di tensione di flessione indotto nel provino ha una distribuzione lineare, come ben noto dalla

teoria delle travi, e in superficie la tensione di flessione è pari a:

σB = 6

Fb

wh 2

(1)

In cui w, h sono rispettivamente larghezza del provino e spessore.

Tuttavia, lo stato di tensione di flessione si sovrappone alle tensioni residue incognite. Viene quindi

eseguita una doppia misura, sia quando il carico di flessione non è applicato, sia quando il carico di

flessione è presente, per ogni profondità del foro. In questo modo è possibile separare i contributi di

deformazioni rilassate:

XXXVII CONVEGNO NAZIONALE – ROMA, 10-13 SETTEMBRE 2008

ε i RS ( z j ) = ε i ( z j )

(1)

ε i Be ( z j ) = ε i F ( z j ) − ε i ( z j ) − ε i F (0)

In cui ε i RS ( z j ), ε i Be ( z j ) sono rispettivamente le deformazioni rilassate misurate dalle tre griglie

i = 1, 2,3 , dovute alla tensione residua e alla flessione, rispettivamente, ai vari passi di foratura j .

Step

motor

Optical

microscope for

eccentricity

Fixed

end

RESTAN,

positioning and

drilling equipment

Specimen

Specimen

F

b

Load cell

~ 600 mm

Pneumatic

actuator

Basement

(a)

(b)

Figura 1: (a) Attrezzatura utilizzata. (b) Schema del provino.

Le prove riportate nel presente lavoro sono state eseguite su campioni in alluminio, precedentemente

sottoposti a tre differenti trattamenti superficiali di pallinatura, di diversa entità. In questo modo è stato

possibile eseguire sia misure di tensioni residue (non riportate nel presente lavoro), sia appunto la

verifica della misura sulla base della tensione di flessione di riferimento.

Step

motor

Depth dial

gage

Depth

dial

gage

Step

motor

Drilling

tool

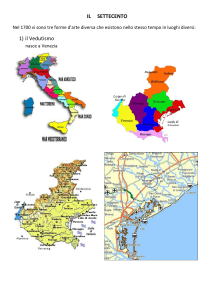

(a)

(b)

Figura 2: (a) Utilizzo di un comparatore digitale (millesimale) per la misura di profondità. (b) Schema

del montaggio e di misura.

XXXVII CONVEGNO NAZIONALE – ROMA, 10-13 SETTEMBRE 2008

2.1. Misura delle profondità del foro

Lo strumento RESTAN permette di imporre una spaziatura dei passi di foratura controllata, mediante

un motore a passi che guida un cinematismo a vite. Solitamente, nella procedura di calcolo del

problema inverso, si utilizzano semplicemente le profondità nominali del foro, dato che le effettive

profondità dei vari passi di foratura non possono essere misurate. In Fig.2 si rappresenta lo strumento

usato, che oltre ad avere un motore a passi per imporre gli incrementi di profondità di foratura, ha

anche la possibilità di utilizzare un comparatore digitale millesimale e misurare l’effettivo

abbassamento del mandrino che sostiene la punta (o utensile) di foratura.

È stato verificato che la differenza fra questa misura di profondità e il valore nominale è di pochi

micron (scostamento massimo circa 10 μm), e tale differenza si concentra prevalentemente sui primi

passi di foratura, mentre poi si mantiene tale per il resto della profondità di foratura, Fig.3. Questo

scostamento è presumibilmente dovuto al recupero del gioco nell’accoppiamento vite-madrevite del

motore a passi. Ovviamente, in termini relativi, un errore di 10 μm è trascurabile per un foro di

profondità pari a 100 μm, mentre è sicuramente rilevante nei primi passi con 20 μm di incremento.

0.2

Nominal depth

Dial gage measure

0.5

0.1

Depth [ mm ]

Depth [ mm ]

0.15

10μm

0.05

0

0

Nominal depth

Dial gage measure

0.4

0.3

0.2

0.1

0.05

0.1

0.15

Depth [ mm ]

0.2

0

0

0.1

0.2 0.3 0.4 0.5

Depth [ mm ]

(a)

(b)

Figura 3: Scostamento fra profondità nominale e profondità rilevata dal comparatore: (a) intervallo

0.0-0.2 mm, (b) intervallo 0.0-0.5 mm.

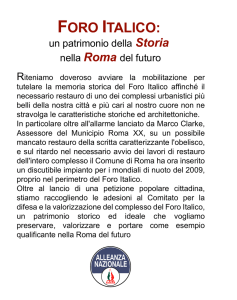

3. EVIDENZA DELL’ERRORE DI MISURA A BASSA PROFONDITA’

Lo stato di tensione di flessione, generato mediante il banco precedentemente descritto è stato

riprodotto, sia utilizzando la distribuzione di profondità nominale, sia quella misurata dal comparatore.

In Fig.4(a) si mettono a confronto i risultati ottenuti. Si può notare che utilizzando la deformazione

misurata, rispetto a quella nominale, si introduce un miglioramento della riproduzione dello stato di

tensione. Tuttavia, in entrambe le soluzioni si nota un evidente errore in corrispondenza del primo

passo di calcolo pari a 0.050 mm.

Una visualizzazione più immediata della misura del metodo del foro si può ottenere confrontando le

deformazioni rilassate misurate con quelle attese. Le deformazioni attese possono essere ottenute

analiticamente conoscendo lo stato di tensione (flessione nota), mediante le funzioni di influenza.

Questo calcolo è definito come ‘problema diretto’ in quanto si determinano le deformazioni prodotte

dall’introduzione del foro. Questo tipo di confronto è più immediato dato che non richiede nessun tipo

di interpretazione e/o scelta di rappresentazione, a differenza del problema inverso in cui è necessario

scegliere l’ampiezza del passo di calcolo e il grado della spline. In Fig.4(b) è riportato il confronto in

termini di problema diretto. Le deformazioni rilassate vengono rappresentate alle profondità misurate

(piuttosto che a quelle nominali). Si nota che le deformazioni rilassate misurate mostrano una sorta di

‘ritardo’ rispetto alle deformazioni rilassate attese. Ovviamente, avendo deformazioni inizialmente più

basse di quelle attese, si deduce una tensione molto più bassa rispetto a quella attesa, come

evidentemente mostrato in Fig.4(a). In altre parole le Fig.4(a) e Fig4(b) sono coerenti, fra loro, tuttavia

XXXVII CONVEGNO NAZIONALE – ROMA, 10-13 SETTEMBRE 2008

il ritardo dell’andamento delle deformazioni rimane una problematica da investigare. Da notare che

questo effetto è maggiormente amplificato se si considerano le profondità nominali piuttosto che

quelle misurate.

Bending stress [ MPa ]

100

5

Reference bending

Nominal depth

Dial gage depth

80

1st calculation

step

2nd calculation

step

0

60

−5

40

−10

20

−15

0

0

0.2

0.4

0.6

Depth [ mm ]

0.8

1

Bending rel. strain

Analytical

−20

0

0.02

0.04

0.06

Depth [ mm ]

0.08

0.1

0.12

(a)

(b)

Figura 4: (a) Confronto fra tensione di flessione di riferimento, tensione calcolata considerando le

deformazioni nominali, e tensione calcolata considerando le tensioni misurate dal comparatore. (b)

Confronto fra deformazioni rilassate misurate e deformazioni attese.

3.1. Cause di incertezza della profondità dei primi passi del foro

Lo zero setting è l’istante in cui l’utensile di foratura arriva a contatto con la superficie metallica da

forare, rispetto al quale vengono quantificate le profondità. L’attrezzatura utilizzata dispone di un

sistema elettrico in grado appunto di determinare il contatto fra punta di foratura e superficie metallica,

mediante la chiusura di un circuito. Il motore a passi avanza lentamente, mentre la fresa ruota, fino

all’istante in cui si manifesta il contatto elettrico. Ovviamente, questo sistema può funzionare solo con

materiali metallici che siano in grado di condurre l’elettricità. Nella prova mostrata in Fig.4 la tecnica

del contatto elettrico è stata utilizzata. La più intuitiva spiegazione del ritardo delle deformazioni

rilassate è un possibile prematuro zero setting, tuttavia il presente studio ha portato alla luce

problematiche diverse.

Drilling

tool axis

Drilling

tool axis

≠ 90°

Specimen

Specimen

Not flat

bottom surface

(a)

(b)

Figura 5: (a) Non perfetta perpendicolarità dell’asse dell’utensile rispetto alla superficie del provino.

(b) Non perfetta planarità della superficie inferiore del tagliente.

Per comprendere meglio come si manifesta il contatto iniziale è stato ripetuto l’appostamento della

punta di foratura fino all’istante di contatto elettrico, su campioni con superficie libera, ossia senza

l’applicazione della rosetta estensimetrica. Successivamente, è stata visualizzata la lieve impronta di

foratura lasciata sul provino. Generalmente l’impronta è un settore circolare, oppure talvolta un

cerchio di dimensione inferiore al diametro finale del foro. Nel caso di un settore circolare l’evidente

motivo è la non perfetta perpendicolarità dell’asse del foro rispetto alla superficie del provino,

schematizzata in Fig.5(a). Un errore di soltanto 1° di perpendicolarità produce un disallineamento di

XXXVII CONVEGNO NAZIONALE – ROMA, 10-13 SETTEMBRE 2008

circa 0.015 mm (15 μm) fra il primo punto di contatto e il centro della fresa. Tale disallineamento è

quasi un intero passo di foratura, in cui invece di rimuovere un volume di materiale cilindrico viene di

fatto rimosso un volume inferiore e non concentrico con la rosetta. Nel caso di impronta a forma di

piccolo foro, inferiore al diametro finale, la spiegazione è da ricercarsi nella non perfetta planarità

della superficie inferiore del tagliente, Fig5(b). L’effettiva ondulazione della superficie rappresenta

evidentemente una causa di errore in termini di definizione dell’effettiva profondità del foro. Per

visualizzare la morfologia della superficie inferiore dell’utensile, sono stati eseguiti più fori a varie

profondità, successivamente il materiale è stato sezionato, è stato inglobato ed infine il profilo del foro

è stato visualizzato con un microscopio ottico, Fig.6(a). Si può notare che l’intera escursione della

superficie inferiore del tagliente è circa 40 μm.

500μm

Δzb = 40μm

(a)

10 μm

Stress free

region

(b)

100 μm

(c)

Figura 6: (a) Non perfetta planarità della superficie inferiore del tagliente. (b) Ondulazione di effettiva

rilevanza della superficie inferiore del foro. (c) Raggio di raccordo fra la superficie laterale ed

inferiore del foro.

È bene però sottolineare che la massima escursione di profilo del foro non è interamente da riportare

in termini di errore di misura di profondità. Infatti, come mostrato in Fig.6(b), la parte centrale di

materiale di fatto non è causa di resistenza elastica, dato che non è permessa una continuità delle

tensioni nel piano in senso radiale. Per cui, l’effettiva incertezza di profondità, dovuta alla non perfetta

planarità della superficie inferiore del foro, si riduce soltanto alla distanza, in direzione parallela

all’asse, fra il punto più basso del profilo del foro e il punto più basso di diametro circa pari a quello

esterno del foro. Nel caso del profilo di Fig.6(a) tale escursione è di circa 10 μm, come indicato in

Fig.6(b), per il tipo di utensile mostrato, che coincide con quello utilizzato per ottenere i dati riportati

nella Fig.4. Tuttavia, confrontando taglienti diversi, nonostante lo stesso disegno nominale, è possibile

riscontrare delle differenze marcate della forma del profilo del foro generato e quindi l’effettiva

escursione di profondità non è molto ripetibile.

Un’ulteriore causa di incertezza, il cui effetto di nuovo si concentra sui primi passi di foratura, è la

presenza di un raggio di raccordo fra la superficie inferiore e la superficie laterale del foro. Questo

errore di geometria era già stato precedentemente investigato da Scafidi et al. [11] fornendo una

XXXVII CONVEGNO NAZIONALE – ROMA, 10-13 SETTEMBRE 2008

procedura di correzione in funzione del raggio di raccordo. Nonostante la validità della procedura di

correzione fornita, è stato osservato nel presente studio che l’effettivo raggio di raccordo è anch’esso

non ripetibile. Infatti, cambiando l’utensile di foratura, anche se nominalmente dello stesso tipo e a

parità di materiale forato, si possono ottenere raggi di raccordo notevolmente diversi. Per questo

motivo, è difficile applicare una procedura di correzione, data l’impossibilità di conoscere l’effettivo

raggio di raccordo, se non sezionando il foro dopo la prova ed eseguendo un’osservazione dedicata

con il microscopio ottico. Confrontando la Fig.6(a) con la Fig.7(a), ottenuta con un altro utensile di

foratura nominalmente uguale al precedente, si nota che nella seconda immagine non si distingue un

vero raggio di raccordo, ma piuttosto due smussi che convergono con un angolo maggiore di 90° e che

quindi approssimano lo spigolo vivo del fondo foro. Nella Fig.6(a) appare invece evidente che lo

spigolo di fondo dell’utensile è generato da due smussi di angolo inferiore a 90°, quindi la punta non

avendo una guida conica durante l’avanzamento ha avuto la possibilità di avanzare oscillando

lateralmente, generando in corrispondenza del fondo foro un’approssimazione di un raggio di

raccordo.

500μm

(a)

500μm

(b)

500μm

(c)

Figura 7: Differenti morfologie di profili generate da utensili di foratura diversi.

Inoltre, è presumibile che un certo raggio di raccordo possa essere generato dall’usura dello spigolo

del tagliente, in particolare nel caso in cui venga forato un materiale di elevata durezza, come ad

esempio un acciaio temprato. È bene ricordare che nel presente lavoro è stato invece forato alluminio e

quindi è da scartare l’ipotesi di un effetto di usura dello spigolo del tagliente. Tuttavia, un eventuale

effetto di usura produrrebbe un raggio di raccordo soltanto ad elevate profondità del foro, piuttosto che

ai primi passi.

In Fig.7(b) si mostra il profilo generato da un altro tagliente dello stesso tipo del precedente, da notare

che in questo caso la zona centrale è pressoché piatta e si distingue un raggio di raccordo

estremamente piccolo. Il confronto fra la Fig.7(a) e la Fig.7(b) è stato riportato per documentare le

possibili differenti geometrie che possono effettivamente avere i taglienti. Infine, in Fig.7(c) si mostra

il profilo generato da un tipo di punta molto diverso dai precedenti, in cui è presente un abbondate

smusso, all’incirca a 45°. Oltre allo smusso, questo tipo di profilo presenta un notevole abbassamento

centrale, di profondità circa pari a 30-40 μm. A differenza del profilo di Fig.6(a) e di Fig.7(a)

XXXVII CONVEGNO NAZIONALE – ROMA, 10-13 SETTEMBRE 2008

l’abbassamento centrale non è messo in ombra ma è completamente esposto. Quindi, utilizzando una

punta del tipo di Fig.7(c), necessariamente, i primi passi di foratura generano un foro di diametro

molto inferiore rispetto a quello del foro finale, con conseguente manifestarsi di deformazioni rilassate

quasi nulle. Inoltre, l’evidente smusso a 45°, di profondità pari a circa 200 μm, genera nei successivi

passi di foratura deformazioni rilassate non nulle, ma comunque inferiori rispetto a quelle attese, ossia

se il materiale asportato fosse un cilindro di diametro pari a quello massimo dell’utensile. In accordo a

quanto mostrato in precedenza è lecito attendersi un’abbondante sottostima delle tensioni calcolate,

utilizzando un utensile del tipo di Fig.7(c), per una profondità pari ad almeno 200 μm.

Le immagini ottenute mediante microscopio ottico, precedentemente mostrate, hanno permesso sia di

visualizzare la geometria della superficie inferiore del foro, ma anche di ottenere una misura più

diretta dell’effettiva profondità, facendo riferimento ad una scala graduata, precedentemente

visualizzata con lo stesso ingrandimento. Sono stati eseguiti e analizzati alcuni fori, e per ciascuno è

stato possibile confrontare i valori di profondità nominale, profondità rilevata dal comparatore

(secondo lo schema di Fig.2) ed infine l’effettiva profondità ottenuta dall’osservazione diretta con il

microscopio ottico, a partire dal punto più basso del profilo del foro. Quest’ultimo valore è

ovviamente da considerarsi la migliore misura di profondità. In Tab.1 si riportano i valori ottenuti per

8 provini, da cui si deduce che la misura realizzata dal comparatore è molto precisa, in quanto si

discosta di pochi micron dalla misura con microscopio.

Tabella 1: Confronto fra le profondità misurate.

Foro #

1

2

3

4

Nominale

[ mm ]

0.020

0.060

0.100

0.100

Comparatore

[ mm ]

0.016

0.050

0.095

0.088

Microscopio

[ mm ]

0.019

0.050

0.094

0.090

Foro #

5

6

7

8

Nominale

[ mm ]

0.500

0.500

1.400

1.700

Comparatore

[ mm ]

0.493

0.481

1.402

1.681

Microscopio

[ mm ]

0.497

0.488

1.412

1.625

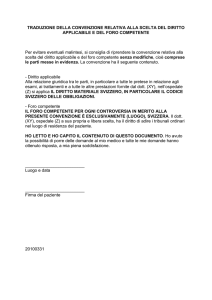

4. PROCEDURA DI CORREZIONE DELLA MISURA A BASSA PROFONDITA’

Data la non riproducibilità dei profili osservati, in funzione del tipo di punta, del tipo di materiale,

dell’eventuale non perpendicolarità dell’asse dell’utensile di foratura rispetto alla superficie del

componente, risulta difficile suggerire una procedura di correzione ‘a priori’. Ovviamente, non è

possibile interrompere la foratura, per controllare la morfologia e l’effettiva profondità del profilo,

dopo ciascun passo e riprendere il foro successivamente. L’unica via percorribile è correggere sulla

base dei valori di deformazione rilevati. La correzione che viene suggerita nel presente lavoro prevede

di introdurre un off-set dello zero setting, non per inaccuratezza del sistema elettrico di identificazione

del primo contatto, ma piuttosto per i vari effetti di incertezza del profilo, precedentemente mostrati.

Corrected zero depth

5

1st calculation

step

80

2nd

calculation

step

70

0

60

50

−5

40

−10

−15

−20

0

Initial fitting

points

30

20

Bending rel. strain

Zero depth correction

Analytical (offset)

0.02

0.04

0.06

z [ mm ]

Bending stress

1st point correction

Reference bending

10

0.08

0.1

0.12

0

0

0.2

0.4

0.6

z [ mm ]

0.8

1

(a)

(b)

Figura 5: Correzione: (a) Off-set dello zero setting. (b) Riproduzione dello stato di tensione, effetto

della correzione introdotta.

XXXVII CONVEGNO NAZIONALE – ROMA, 10-13 SETTEMBRE 2008

L’off-set dello zero setting può essere ottenuto approssimando linearmente i primi punti delle

deformazioni rilassate misurate, come mostrato in Fig.8(a). In termini di tensioni, lo spostamento dello

zero produce un evidente effetto benefico, mostrato in Fig.8(b), in cui si nota una più corretta

riproduzione della tensione in corrispondenza del primo passo di calcolo.

5. CONCLUSIONI

•

•

•

•

•

•

Sulla base di una tensione di riferimento nota è stato possibile valutare l’accuratezza della

misura del metodo del foro, in particolare a basse profondità ( < 100 μm).

In corrispondenza del primo passo di calcolo la tensione dedotta è notevolmente inferiore

rispetto a quella attesa.

Come possibile causa è stata dapprima considerata la differenza fra profondità del foro,

piuttosto che le profondità nominali, tuttavia, è stato mostrato che l’effetto correttivo

introdotto è limitato, rendendo quindi necessaria un’altra spiegazione.

Sono stati eseguiti fori a varie profondità sia per verificare le profondità misurate stesse, sia

soprattutto per investigare l’effettiva morfologia della superficie inferiore del foro.

La non perfetta planarità della superficie inferiore e l’eventuale non perpendicolarità dell’asse

dell’utensile di foratura, giustificano le basse deformazioni rilassate misurate, rispetto ai valori

attesi, e quindi il conseguente errore di riproduzione dello stato di tensione a basse profondità.

È stata quindi suggerita una semplice procedura di correzione: approssimando linearmente i

primi valori delle deformazioni rilassate misurate e valutando l’intercetta con lo zero, è

possibile ottenere una definizione di inizio contatto equivalente, che introdotta nella procedura

di calcolo genera una migliore riproduzione dello stato di tensione.

BIBLIOGRAFIA

[1] Standard Test Method for Determining Residual Stresses by the Hole–Drilling Strain–Gage

Method, 2001. ASTM E837-01e1.

[2] Standard Test Method for Determining Residual Stresses by the Hole-Drilling Strain-Gage

Method, 2008. ASTM E837-08.

[3] G.S. Schajer, E. Altus. “Stress calculation error analysis for incremental hole-drilling residual

stress measurements”, Journal of Engineering Materials and Technology, 118(1), 120–126, 1996.

[4] B. Zuccarello. “Optimal calculation steps for the evaluation of residual stress by the incremental

hole drilling method”, Experimental Mechanics, 39(2), 117–124, 1999.

[5] P.V. Grant, P.D. Lord, P.S. Whitehead. The measurement of residual stresses by the incremental

hole drilling technique, National Physical Laboratory, 2002. Measurement good practice guide

n.53.

[6] G.S. Schajer. “Measurement of non-uniform residual stresses using the hole-drilling method. Part

I – Stress calculation procedure”, Journal of Engineering Materials and Technology, 110(4),

338-343, 1988.

[7] G. Petrucci, B. Zuccarello, “A New Method for Non-uniform Residual Stresses Analysis Using

the Hole Drilling Technique”, Journal of Strain Analysis, 33(1), 27-37, 1997.

[8] M. Beghini, L. Bertini. “Analytical influence functions for variable residual stress measurement

by the hole drilling”. Journal of Strain Analysis for Engineering Design, 35(2), 125–135, 2000.

[9] E. Valentini, M. Benedetti, V. Fontanari, M. Beghini, L. Bertini, C. Santus. “Fine increment

hole–drilling method for residual stress measurement, proposal of a calibrating apparatus”, In

Proceedings of the 13th International Conference on Experimental Mechanics (ICEM 13), 2007.

Alexandroupolis, Greece.

[10] E. Valentini, M. Beghini, L. Bertini, D. Urso. “Banco prova a flessione per la determinazione

delle incertezze associate alla misura delle tensioni residue con il metodo del foro”, XXXV

Congresso AIAS, Ancona, 2006.

[11] M. Scafidi, E. Valentini, B. Zuccarello. “Effetti del raggio di raccordo al fondo foro nella analisi

delle tensioni residue con il metodo della rosetta forata”, XXXVI Congresso AIAS, Ischia (NA),

2007.