Capitolo VI – Moto uniforme e permanente nelle correnti in

pressione

VI.1 Le equazioni del moto uniforme e permanente

Per correnti in pressione si intendono le correnti contenute in involucri rigidi e fissi: le condotte.

Si differenziano dalle correnti a superficie libera (fiumi, torrenti, canali) le quali presentano una

parte della superficie laterale a contatto con l’atmosfera esterna, a pressione ambiente. Nel moto

permanente o stazionario di una corrente lineare di fluido incomprimibile le variabili idrodinamiche

(pressione e velocità) non variano nel tempo. Nel moto permanente e uniforme (per brevità detto

semplicemente uniforme) la velocità non varia nella direzione del moto. Il moto uniforme è

possibile solo nelle correnti rigorosamente lineari in cui la sezione della corrente è costante rispetto

all’asse della corrente. Una corrente lineare in moto uniforme pertanto ha accelerazione nulla.

L’equazione di bilancio della massa si riduce alla condizione di costanza della portata in massa o

più semplicemente alla costanza della portata in volume:

Q = Uσ = cost

(1)

L’equazione di bilancio della energia cinetica assume la forma (capitolo IV, formula (56)):

dH c

τ

=− l

ds

ρgℜ

(2)

⎛

p

U2 ⎞

⎟

esprimente il fatto che la diminuzione del carico idraulico della corrente Hc ⎜⎜ H c = z +

+ αc

ρg

2 g ⎟⎠

⎝

è dovuta alla azione dello sforzo tangenziale agente sul contorno laterale della corrente. Si ricorda

che il raggio idraulico ℜ che appare nella (2) è definito come il rapporto tra la sezione della

corrente al suo perimetro: ℜ =

σ

. Il primo membro della (2) eguaglia la derivata della quota

C

piezometrica della corrente, stante il fatto che, per l’uniformità del moto, la velocità media sulla

sezione si mantiene costante. La (2) si pone generalmente nella forma:

−

dH c

τ

=J= l =

ρgℜ

ds

(3)

In cui si è introdotta la diminuzione del carico idraulico per unità di lunghezza o perdita di carico

unitaria J. La J è una grandezza adimensionale, esprimente i metri di carico idraulico perduti per

metro di corrente, e positiva. Il moto della corrente infatti è causato da un gradiente negativo del

carico poichè la corrente si muove da sezioni con carico maggiore verso sezioni con carico minore.

La (3) è la relazione alla base di tutti i calcoli idraulici riguardanti il moto uniforme delle correnti,

in quanto mette in relazione la diminuzione di energia specifica della corrente con l’azione dello

sforzo tangenziale agente sul contorno laterale della corrente e tendente ad opporsi al moto. Si deve

osservare che i membri della equazione (3), per la permanenza del moto, non dipendono dal tempo

e che, per l’uniformità, non dipendono dalla variabile spaziale s. Ciò significa che lo sforzo

tangenziale agente sul contorno è costante, indipendente dalla s, come pure le caratteristiche

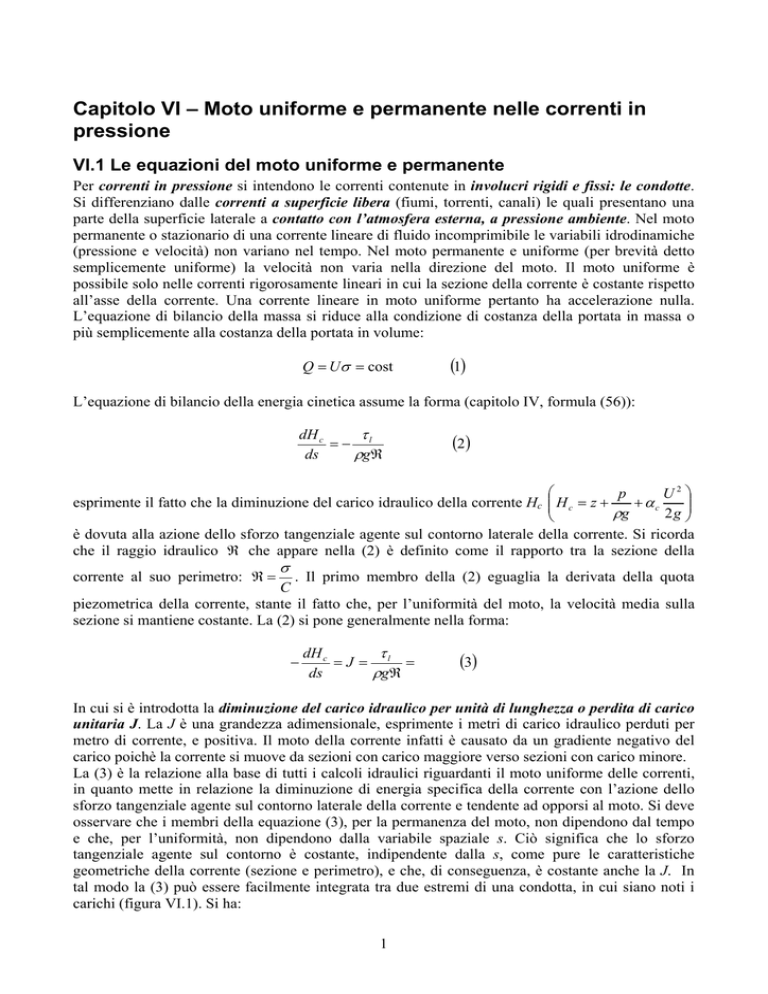

geometriche della corrente (sezione e perimetro), e che, di conseguenza, è costante anche la J. In

tal modo la (3) può essere facilmente integrata tra due estremi di una condotta, in cui siano noti i

carichi (figura VI.1). Si ha:

1

L

L

0

0

∫ Jds = − ∫

dH c

τ

τ

ds = H 0 − H L = l L ⇒ H 0 = H L + l L

ds

ρgℜ

ρgℜ

(4)

H0

αcU2/2g

τl

L

ρgℜ

Hc

p/ρg

ζ

HL

αcU2/2g

z

L

Q

p/ρg

z

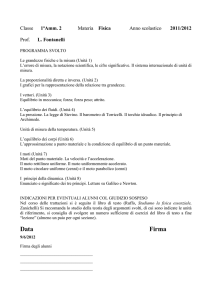

Figura VI.1 Andamento della linea del carico idraulico e della piezometrica in un tronco di corrente in moto uniforme

L’ultima equazione (4) mette in evidenza, come si vedrà meglio più avanti, il fatto che l’energia

specifica in entrata (il carico idraulico H 0 ) è pari alla energia specifica in uscita (la somma del

τ

carico idraulico H L e delle perdite di carico causate dagli sforzi tangenziali l L ). In figura VI.1

ρgℜ

si mette in evidenza che la linea del carico Hc (a tratteggio in grassetto) è una retta inclinata rispetto

all’orizzontale in modo tale che il carico idraulico diminuisca nel verso del moto. Nella stessa

figura, parallela alla linea del carico, viene rappresentata la linea piezometrica (linea tratto e punto

in grassetto).

Dalla (3) si nota che lo sforzo laterale è direttamente proporzionale al raggio idraulico della corrente

ℜ e alla perdita di carico unitaria J. Tale fatto vale anche per una generica porzione interna della

corrente in pressione: si consideri infatti all’interno di una condotta cilindrica, per semplicità

considerata di sezione circolare di raggio R, una sezione di raggio r<R concentrica alla sezione

della condotta. Si ha che l’area della sezione concentrica e il suo contorno sono rispettivamente pari

a:

σ = πr 2 , C = 2πr

Di conseguenza il loro rapporto, definito raggio idraulico, vale:

ℜ=

σ

C

=

r

2

2

(5)

Pertanto scrivendo la (3), tenendo conto della (5), e risolvendo in funzione dello sforzo tangenziale

agente sulla superficie cilindrica di raggio r, si ha:

τ = ρgJ

r

2

(6)

La (6) afferma dunque che: lo sforzo tangenziale agente sul contorno di una sezione trasversale

circolare di una corrente lineare incomprimibile varia linearmente con il raggio. Tale risultato

ha validità generale, nel senso che per sezioni non circolari, lo sforzo varia comunque linearmente

con il raggio idraulico. Ponendo nella (6) r=R, si ottiene lo sforzo di parete, ossia lo sforzo

esercitato dalla parete della condotta sulla superficie laterale della corrente a contatto con essa e

tendente ad opporsi al moto.

Vale infine la pena soffermarsi su un aspetto di grande importanza nell’uso pratico della (4), legato

alla presenza di macchine in grado di cedere (pompe) o di assorbire (turbine) potenza dalla corrente.

In tal caso infatti la macchina, posizionata in una ben determinata sezione della condotta, determina

una diminuzione od un’aumento brusco del carico, che possono essere visti come delle

discontinuità. In figura VI.2a viene mostrato l’esempio di una pompa:

HL

αcU2/2g

HU- HI=ΔHP

p/ρg

H0

Hc

αcU2/2g

ζ

U

z

LUL

p/ρg

P

I

L0I

Q

z

Figura VI.2a Andamento della linea del carico idraulico e della piezometrica in un tronco di corrente in presenza di

una pompa.

Effettuando l’integrazione tra la sezione 0 e la sezione d’ingresso della pompa I e tra la sezione di

uscita della pompa e la sezione L, si ha:

3

⎧I

τl

L0 I

⎪∫ Jds = H 0 − H I =

ρgℜ

⎪0

⎨L

⎪ Jds = H − H = τ l L

U

L

UL

⎪∫

ρgℜ

⎩U

(7 )

in cui evidentemente L0 I , LUL sono le lunghezze dei tronchi 0I, UL. Sommando le due equazioni (7)

e tenendo conto del fatto che: L0 I + LUL = L , si ha:

H 0 − H L + (H U − H I ) =

τl

L ⇒

ρgℜ

τ

H 0 + ΔH P = H L + l L

14

243

ρgℜ

142

4 43

4

Energia in ingresso

al sistema

(8)

Energia in uscita

dal sistema

in cui si fa comparire la quantità di carico ceduta dalla pompa alla corrente ΔH P o prevalenza

della pompa definita come la differenza tra il carico in uscita e il carico in ingresso alla

macchina: HU - HI=ΔHP. Si noti che alla seconda equazione (8) si può dare una interpretazione

semplice ed efficace, utile per impostare in linea generale il bilancio energetico delle correnti.

Considerando infatti il tronco con la macchina un “sistema”, una sorta di black box, si nota che

l’energia specifica in ingresso al sistema è pari a: H 0 + ΔH P , somma del carico idraulico alla

sezione 0 e della prevalenza ceduta dalla pompa. L’energia in uscita dal sistema è pari a

τ

H L + l L , somma del carico idraulico alla sezione L e delle perdite di carico causate dagli sforzi

ρgℜ

tangenziali. Di conseguenza la seconda equazione (8) esprime il fatto che l’energia entrante nel

sistema deve eguagliare l’energia uscente, mettendo nel bilancio anche la quota parte di energia

dissipata dagli sforzi tangenziali. In figura VI.2b viene mostrato l’esempio di una turbina.

Definendo in questo caso il salto in turbina ΔH T come la differenza tra il carico in ingresso e il

carico in uscita alla macchina: HI – HU=ΔHT e ragionando come nel caso precedente, si ha:

H

{0

Energia in ingresso

al sistema

τ

= H L + ΔH T + l L

ρgℜ

14442444

3

(9)

Energia in uscita dal sistema

In questo caso l’energia in ingresso coincide con il carico idraulico H 0 , mentre l’energia in uscita è

data dalla somma del carico idraulico H L , del salto in turbina ΔH T e delle perdite di carico causate

τl

L . In definitiva, le equazioni (4), (8) e (9), nota la dipendenza dello

dagli sforzi tangenziali

ρgℜ

sforzo τ l agente sul contorno laterale C della corrente dalle caratteristiche cinematiche della

corrente, dalle caratteristiche geometriche della sezione e fisiche del fluido, descrivono

completamente il moto uniforme e permanente delle correnti in pressione, rispettivamente in

assenza di macchine, in presenza di pompa e di turbina. A queste equazioni si deve sempre

aggiungere l’equazione (1) di conservazione della portata in volume.

4

H0

αcU2/2g

p/ρg

HI - HU=ΔHT

Hc

ζ

I

z

L0I

T

HL

αcU2/2g

U

p/ρg

LUL

Q

z

Figura VI.2b Andamento della linea del carico idraulico e della piezometrica in un tronco di corrente in presenza di

una turbina.

VI.2 Regimi di moto

Il moto nelle condotte in pressione può avvenire con differenti modalità, come è stato messo in luce

dalla storica esperienza di Reynolds. In particolare, egli mise in luce il fatto che il moto all’interno

di una condotta in pressione, può presentarsi con caratteristiche che ricadono in due categorie

distinte. Reynolds considerò (figura VI.3) una condotta di sezione circolare di diametro D, che

imbocca, con imbocco ben raccordato, da un serbatoio di capacità infinita, riempito fino ad una

altezza H rispetto all’asse della condotta. All’estremità della condotta si trova una valvola di

regolazione della portata, tramite la quale si può gradualmente aumentare la portata Q da zero al

valore massimo: QMax = CQσ 2 gH (essendo CQ ,σ rispettivamente il coefficiente di portata, e

l’area della condotta). A sufficiente distanza dall’imbocco della condotta, ove si supporranno

esaurite le perturbazioni legate agli effetti di imbocco, si trova un tubicino, di diametro d, di sezione

circolare concentrica a quella della condotta, dal quale viene immessa nella corrente principale, una

corrente secondaria di fluido colorato, di densità uguale a quella del fluido che scorre nella condotta

principale, di portata trascurabile rispetto a quella della corrente principale. Reynolds realizzò

differenti condizioni di moto uniforme della corrente, facendo assumere al parametro adimensionale

(privo cioè di dimensioni fisiche):

5

Re =

ρUD 4 ρQ

=

μ

πDμ

(10)

valori crescenti. Il numero Re è detto appunto numero di Reynolds. Nella (10) Q è la portata della

corrente principale, ρ,μ sono rispettivamente la densità e la viscosità del fluido e D è il diametro

della condotta. La sua importanza risulterà chiara più avanti. Per il momento ci si accontenti di

considerarlo un parametro caratterizzante l’esperimento. Reynolds effettuava prove a Re crescente

aumentando la portata Q.

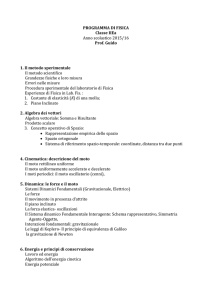

Egli osservò che per numeri di Reynolds sufficientemente bassi la corrente secondaria colorata non

si mescolava con quella principale e rimaneva ben distinta da essa, seguendo una traiettoria

parallela all’asse della condotta.

H

D

d

Figura VI.3. Rappresentazione schematica dell’esperimento di Reynolds.

Tale regime di movimento viene detto laminare. Le traiettorie degli elementi fluidi sono tutte

parallele tra di loro e le piccole ondulazioni, esibite dalla corrente secondaria e causate dalle

inevitabili perturbazioni connesse al processo di imbocco della corrente principale e di sbocco di

quella secondaria colorata, si estinguono a breve distanza dal punto di immissione della corrente

secondaria. Aumentando il Re, le ondulazioni della corrente colorata divengono più intense, finchè,

in corrispondenza di un valore critico del Re, non si estinguono più ma degenerano in un completo

mescolamento della corrente colorata con quella trasparente principale. Al crescere ulteriormente di

Re, il mescolamento risulta via via più efficiente ed avviene a distanze sempre più prossime allo

sbocco della corrente secondaria. Il regime di moto caratterizzato dal mescolamento viene detto

regime turbolento. Il mescolamento è connesso al fatto che le traiettorie degli elementi fluidi non

sono certamente rettilinee e parallele tra loro, ma hanno forma complicata, dovuta all’insorgenza di

componenti di velocità perpendicolari all’asse della condotta e rapidamente variabili nel tempo. E’

interessante notare che l’esperienza di Reynolds venne ripetuta da numerosi ricercatori, i quali

misero in luce il fatto che il valore critico del Re era compreso tra 2000 e 2500: l’incertezza è insita

nel processo stesso poiché la transizione dal moto laminare al moto turbolento dipende dalle

condizioni iniziali del moto, cioè dalle perturbazioni imposte alla corrente nel momento in cui la

corrente secondaria abbandona il tubicino. In alcuni casi si è riusciti ad ottenere condizioni di moto

6

laminare per valori di Re fino a 10000, salvo il fatto che, anche piccole perturbazioni, ad esempio

un colpo inferto alla parete della condotta, erano in grado di far evolvere rapidamente ed

irreversibilmente il moto dal regime laminare a quello turbolento, dimostrando così che

oltrepassato il Re critico, il moto laminare diviene instabile.

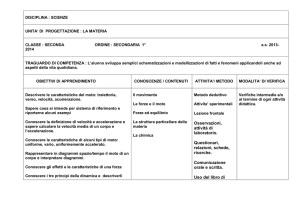

Figura VI.4 Disegni originali di Reynolds tratti dall’osservazione del suo esperimento.

In sintesi dunque, facendo riferimento alla esperienza di Reynolds, il regime laminare è

caratterizzato da una condizione di moto ordinata, indipendente dalle condizioni iniziali. Il regime

turbolento viceversa è caratterizzato da una condizione di moto caotica, in cui il campo di velocità

è pienamente tridimensionale e varia rapidamente nel tempo e nello spazio: il moto turbolento è

pertanto intrinsecamente non stazionario e non uniforme. Nel moto turbolento le condizioni

iniziali influenzano profondamente il moto, tanto che non è possibile ripetere due condizioni di

moto turbolento identiche, poiché ogni ripetizione dell’esperimento si accompagna ad una

condizione iniziale diversa a causa delle inevitabili perturbazioni presenti all’inizio del moto. E’

interessante osservare che l’instaurarsi di un regime turbolento a partire dal preesistente laminare,

può essere visto come un fenomeno di instabilità: il regime laminare, divenuto instabile evolve, a

causa dei disturbi ad esso imposti, finché non si instaura completamente il regime turbolento. Il

regime di moto intermedio è detto regime di transizione. In figura VI.4 vengono riportati alcuni dei

disegni originali eseguiti da Reynolds in base alle osservazioni degli esperimenti. Il disegno (a) si

riferisce evidentemente ad una condizione di moto laminare: il filetto fluido colorato rimane ben

distinto lungo l’intero sviluppo della condotta. Il caso (b) si riferisce viceversa ad una condizione di

moto turbolenta, che si sviluppa bruscamente da una condizione laminare, evidentemente instabile.

Il disegno (c) può essere considerato un caso di transizione: in altre parole la condizione laminare è

instabile, ma il passaggio dalla condizione laminare a quella turbolenta è più graduale che nel caso

precedente ed avviene a seguito dello sviluppo di una serie abbastanza ordinata di perturbazioni,

che presentano una struttura quasi-periodica, nello spazio e nel tempo.

VI.3 – Analisi del moto turbolento

Si intuisce facilmente come la descrizione di un moto turbolento sia estremamente complicata: se le

traiettorie degli elementi fluidi potessero essere visualizzate, apparirebbero come una matassa di

filo ingarbugliata. D’altra parte, da un punto di vista tecnico-applicativo la determinazione del

regime turbolento in dettaglio non interessa. Piuttosto interessa caratterizzare i fenomeni

macroscopici, determinare cioè le grandezze di insieme del moto, come ad esempio le portate, gli

sforzi esercitati dalla parete della condotta sulla corrente e le relative perdite di carico. A tale scopo,

si consideri una corrente in regime turbolento in una condotta a sezione circolare di diametro D. In

7

un punto di tale sezione la velocità avrà tre componenti rapidamente variabili nel tempo: la

componente nella direzione del moto e le componenti nelle direzioni perpendicolari al moto. La

componente nella direzione del moto prevale rispetto alle altre: il suo andamento temporale

caratteristico può essere visto come la sovrapposizione di un valore costante o medio u ,

indipendente dal tempo, e di un valore fluttuante u ' , appunto variabile nel tempo in modo caotico

ed imprevedibile (figura VI.5).

u'

u

T

u

t

Figura VI.5. Andamento temporale della componente di velocità nella direzione del moto

In tal modo è possibile esprimere il vettore velocità come:

(11)

u = u + u'

La decomposizione (11) può essere estesa a qualsiasi grandezza caratterizzante il campo

idrodinamico, come pressione, sforzi, etc. Il primo termine a secondo membro della (11) è la media

temporale della velocità sull’intervallo T:

1

u=

T

t +T

(12)

∫ udt

t

La definizione (12) ha valore se il valore medio u è indipendente da T e da t: nel seguito si

assumerà valida tale ipotesi. In base alla definizione (12) la media temporale dei valori fluttuanti è

nulla:

1

u' =

T

t +T

1

∫t (u − u )dt = T

t +T

1

∫t udt - T

t +T

∫ u dt = 0

(13)

t

la media temporale di una grandezza già mediata restituisce infatti il valore medio di partenza.

La media temporale di un prodotto di due grandezze inoltre è pari a:

8

1

T

t +T

∫

t

1

fgdt =

T

t +T

1

∫t ( f + f ' )(g + g' )dt = T

t +T

∫ ( fg + f ' g + g' f + g' f ' )dt =

(14)

f g + g' f '

t

ossia è pari alla somma del prodotto delle medie e della media del prodotto degli scarti.

Con la decomposizione (11), la definizione (12) e le proprietà (13) e (14), siamo ora in grado di

impostare lo studio del moto turbolento di un fluido incomprimibile. A tal proposito, si consideri

l’equazione di bilancio della quantità di moto in forma globale:

∂

ρudV − ∫ ρu(u ⋅ n )dσ = ∫ f c dV + ∫ ( pn − 2μDn )dσ

∂t V∫

σ

V

σ

(15)

applicata al volume di controllo costituito dal cilindro fluido, a sezione circolare di raggio r, interno

e coassiale alla condotta, anch’essa a sezione circolare, di raggio R (figura VI.6).

z

es

θ

-k

y

R

r

1

L

x

2

Figura VI.6. Elementi geometrici del volume di controllo.

Assumendo il moto turbolento si possono adottare la decomposizione (11) per la velocità u e

analoghe decomposizioni per la pressione p e per la matrice D:

⎧ p = p + p'

⎨

⎩D = D + D'

(16)

infatti sia la pressione p che le componenti della matrice D dipendono dal moto.

La decomposizione di una grandezza nella somma di un valore medio e di un valore fluttuante non

si considererà estesa né alla densità di massa, essendo il fluido in considerazione incomprimibile, né

alla densità delle forze di corpo, coincidente con la densità della forza peso.

Sostituendo le decomposizioni (11) e (16) nella (15) e facendo la media temporale della intera

equazione si ottiene, tenendo conto della (14):

∫σ ρu (u ⋅ n )dσ + σ∫ ρ u' (u' ⋅n )dσ − ∫ ρgkdV + σ∫ ( pn − 2μDn )dσ = 0

V

9

(17 )

I termini contenenti linearmente i valori fluttuanti, a seguito della operazione di media, si

annullano. Si noti che l’operazione di media si scambia con le operazioni di derivazione spaziale e

temporale e di integrazione sul volume e sulla superficie. Inoltre il termine con la derivata locale

rispetto al tempo della velocità media si annulla perché, nelle ipotesi poste, la velocità media non

dipende dal tempo. Il termine del flusso della quantità di moto invece è non lineare, in particolare è

quadratico, rispetto alle velocità. Di conseguenza, l’operazione di media temporale effettuata sul

flusso della quantità di moto fa scaturire il termine aggiuntivo di sforzo ∫ ρ u' (u'⋅n )dσ . Tale termine

σ

è importantissimo poiché rappresenta, nell’ambito delle ipotesi poste e della schematizzazione

adottata, l’effetto del moto turbolento sul moto medio come un flusso di quantità di moto legato al

moto fluttuante. La quantità ρ u' (u'⋅n ) ha le dimensioni di uno sforzo e prende il nome di sforzo di

Reynolds agente sulla superficie di normale n.

Per applicare concretamente la (17) al volume di controllo illustrato in figura VI.6 e per proiettarla

nella direzione del moto, individuata dal versore es, si consideri che:

∫σ ρu (u ⋅ n )dσ è nullo, per l’uniformità di

•

Il flusso della quantità di moto

•

direzione del moto x.

Il risultante degli sforzi di Reynolds, proiettato nella direzione del moto, vale:

∫ ρ u' (u' ⋅n )dσ ⋅ e s = − ρ u' v' 2πrL . Infatti lo sforzo di Reynolds agente sulla superficie del

u rispetto alla

σ

volume di controllo mostrato in figura VI.6 deve essere calcolato sulle sezioni di

ingresso, uscita e sulla superficie laterale. I contributi sulla sezione di ingresso e uscita,

ipotizzato uniforme lo sforzo di Reynolds rispetto alla direzione del moto x, si

annullano a vicenda. Il contributo sulla superficie laterale, di superficie 2πrL e normale

entrante n avente direzione radiale e verso opposto al raggio, vale:

∫ ρ u' (u' ⋅n )dσ = − ρ u' v' 2πrL . Il prodotto scalare u' ⋅n vale infatti: u' ⋅n = −v' . Proiettando

σ

sulla direzione del moto si ha dunque:

•

∫σ ρ u' (u' ⋅n )dσ ⋅ e

s

= − ρ u' v' 2πrL .

Il risultante delle forze di corpo, proiettato nella direzione del moto, vale:

− ∫ ρgkdV ⋅ e s = ρg ( z1 − z 2 )πr 2 , in cui z1 , z2 sono le quote, rispettivamente, delle sezioni

V

iniziale e finale. Infatti si ha: − ∫ ρgkdV ⋅ e s = − ρgπr 2 Lk ⋅ e s = ρgπr 2 L cos(θ ) e poiché:

V

L cos(θ ) = z1 − z 2 , segue: − ∫ ρgkdV ⋅ e s = ρg ( z1 − z 2 )πr 2 .

V

•

Il risultante degli sforzi di pressione, proiettato nella direzione del moto, vale:

2

∫ pndσ ⋅ es = ( p1 − p2 )πr

σ

•

Infine, il risultante degli sforzi viscosi, proiettato nella direzione del moto, vale:

du

∫σ 2μDndσ ⋅ es = −μ dr 2πrL .

L’ultimo risultato si giustifica innanzitutto considerando che l’unica componente non nulla del

vettore velocità media è quella nella direzione del moto u . Tale componente, per l’uniformità del

moto medio e la simmetria assiale della geometria considerata, dipende solo dalla coordinata

radiale, ossia può variare solo sulla sezione trasversale della corrente. Di conseguenza,

10

considerando il sistema di riferimento definito dalle coordinate x,r, (relative alla direzione del moto

e alla direzione radiale), la matrice D assume la forma:

⎛

1⎜ 0

D= ⎜

2 ⎜ du

⎜

⎝ dr

du ⎞

⎟

dr ⎟

0 ⎟⎟

⎠

La applicazione di D al versore n = (0,−1) , normale entrante alla superficie laterale, fornisce:

⎛

1⎜ 0

Dn = ⎜

2 ⎜ du

⎜

⎝ dr

du ⎞

⎛ du ⎞

⎟

⎟

dr ⎟⎛⎜ 0 ⎞⎟ = − 1 ⎜

dr ⎟

⎜

⎟

⎜

2 0

0 ⎟⎟⎝ − 1⎠

⎝

⎠

⎠

du

. Riunendo i risultati, si ottiene infine:

dr

du

⎧

2

2

⎪ ρg ( z1 − z 2 )πr + ( p1 − p2 )πr = ρ u' v' 2πrL − μ dr 2πrL

⎪

p1

p ⎞r

du

⎪ ρg ⎛

− z 2 − 2 ⎟⎟ = ρ u' v' − μ

⎨ ⎜⎜ z1 +

dr

ρg

ρg ⎠ 2

⎪L ⎝

⎪

r

du

⎪ ρgJ = ρ u' v' − μ

dr

2

⎩

di conseguenza: 2μDn ⋅ e s = − μ

(18)

dH c

p

p ⎞

dζ

1⎛

ζ − ζ1

⎜⎜ z1 + 1 − z 2 − 2 ⎟⎟ = − 2

=−

=−

=J.

L⎝

ρg

ρg ⎠

L

ds

ds

Si confronti ora l’ultima equazione (18) con la (6). Risulta che:

Nel moto uniforme infatti

τ = ρ u' v' − μ

du

dr

(19)

ossia: lo sforzo tangenziale, esercitato sulla superficie laterale del cilindro fluido considerato, è la

somma di una parte turbolenta e di una parte viscosa. La somma dei due contributi è tale

comunque da generare l’andamento lineare dello sforzo, rispetto al raggio. In particolare, per r=R,

si ha lo sforzo di parete, coincidente con lo sforzo viscoso, poiché in corrispondenza della parete,

tutte le componenti di velocità, fluttuanti e medie, si annullano. Lo sforzo di parete vale dunque:

τ l = −μ

du

dr

= ρgJ

r=R

R

2

(20)

La (20) vale per una sezione circolare di raggio R. Per una sezione di forma qualsiasi vale la (20), in

cui, al posto di R/2, si pone il rapporto tra sezione della condotta e perimetro, ossia il raggio

idraulico: ℜ =

σ

. L’andamento dello sforzo tangenziale rispetto al raggio è illustrato in figura

C

VI.7. Si vede come la parte viscosa dello sforzo ha un’importanza paragonabile a quella turbolenta

solamente nella zona prossima alla parete della condotta, detta sottostrato viscoso. Avvicinandosi

11

verso l’asse della condotta lo sforzo viscoso si annulla e lo sforzo tangenziale totale coincide con la

parte turbolenta che pertanto diminuisce con il raggio.

r

Sottostrato viscoso

τp

R

−μ

ρ u 'v'

du

dr

τ

R

Figura VI.7. Andamento dello sforzo tangenziale in funzione del raggio

La formula (19) mette dunque in luce il fatto che lo sforzo tangenziale totale è la somma dello

sforzo viscoso e dello sforzo turbolento: quest’ultimo non può essere determinato se non

sperimentalmente in quanto - detto in estrema sintesi - non è possibile ottenere un sistema di

equazioni “chiuso”, ossia di per sé sufficiente a determinare le grandezze medie e quelle

fluttuanti. Tale fatto rappresenta il problema fondamentale della turbolenza.

Si consideri la:

ρgJ

r

du

= ρ u ' v' − μ

dr

2

In regime di moto laminare gli sforzi di Reynolds sono assenti. Di conseguenza si ha:

ρgJ

r

du

= −μ

dr

2

(21)

in cui si è omesso il simbolo di media. La (21) può essere usata per determinare l’andamento della

velocità in funzione del raggio: nel moto laminare dunque, il problema di legare lo sforzo di parete

alle caratteristiche del moto si risolve, come vedremo, analiticamente.

Nel moto turbolento, viceversa sarà necessario prendere in considerazione l’analisi sperimentale per

legare lo sforzo di parete alle caratteristiche del moto.

VI.4 Il moto laminare nelle correnti in pressione.

Integrando la (21) con la condizione al contorno u=0, r=R, si ottiene il profilo di velocità sulla

sezione trasversale della condotta:

u=

ρgJ 2

(

R − r2 )

4μ

12

(22)

Tale profilo di velocità è parabolico, con un massimo sull’asse della condotta. Portata e velocità

medie sono date dalle formule:

R

R

⎧

ρgJ

ρgJ

π ∫ R 2 − r 2 rdr =

πD 4

⎪Q = ∫ udσ = 2π ∫ urdr =

2μ 0

128 μ

⎪

0

σ

⎨

⎪U = 4Q = ρgJ D 2

⎪⎩

πD 2 32 μ

(

)

(23)

In particolare ricavando dall’ultima delle (23) l’espressione della J e sostituendola nella espressione

dello sforzo di parete ottenuto dalla (6) ponendovi r=D/2 (D è il diametro della condotta) si ottiene

l’espressione dello sforzo tangenziale di parete in funzione della velocità media, della viscosità del

fluido e del diametro:

τl =

ρgJD

μU

=8

D

4

(24)

La (24) è già di per sé sufficiente a risolvere alcuni problemi applicativi riguardanti il moto

laminare delle correnti in pressione. E’ però usuale, piuttosto che avvalersi della espressione dello

sforzo di parete, considerare la grandezza J ed esprimerla come proporzionale al rapporto della

altezza cinetica della corrente a quattro volte il raggio idraulico (legge di Darcy-Weissbach), che,

nel caso delle condotte circolari, eguaglia esattamente il diametro:

J =λ

U 2 2g

U2

=λ

4ℜ

2 gD

(25)

Il coefficiente λ è un fattore di proporzionalità, adimensionale, detto indice di resistenza, che, nel

caso di moto laminare si ricava immediatamente per confronto tra la (25) e la (24):

λ = 64

μ

64

=

ρUD Re

(26)

Dunque, nel moto laminare, permanente e uniforme delle correnti in pressione, la J, perdita di

carico per unità di lunghezza della corrente, si esprime tramite la (25), in cui λ si calcola in base alla

τl

U 2 2g

L = JL = λ

L.

(26). Nell’uso pratico la (25) viene usata per esprimere il termine:

ρgℜ

4ℜ

Facendo riferimento all’equazione (4), corrente in pressione senza scambio energetico con

macchine, e considerando una condotta circolare di diametro D si ha:

H0 − H L =

λL

2 gD

U2

(27 )

A primo membro compare la differenza di carico tra la sezione di monte e la sezione di valle: questa

deve compensare il lavoro speso per vincere l’azione resistente delle forze tangenziali espresso a

secondo membro. Si noti come nell’ambito di una analogia “elettro-idraulica” la (27) possa essere

vista come una sorta di legge di Ohm, assimilando la differenza di carico a primo membro ad una

13

differenza di potenziale e il quadrato della velocità ed il coefficiente

λL

2 gD

a secondo membro,

rispettivamente ad una intensità di corrente e ad una resistenza.

VI.5 – Il moto turbolento nelle correnti in pressione

L’equazione dello sforzo:

ρgJ

r

du

= ρ u ' v' − μ

dr

2

è inutilizzabile allo scopo di ottenere il profilo della velocità media u e, di conseguenza,

informazioni sul coefficiente di resistenza λ, a causa dell’impossibilità di determinare il termine di

sforzo turbolento in funzione delle variabili indipendenti. Per tale motivo, la caratterizzazione dello

sforzo tangenziale di parete nel moto turbolento è stata e viene tuttora effettuata prevalentemente

dal punto di vista sperimentale. A tale scopo, si supponga che esista una legge che leghi il valore

dello sforzo tangenziale di parete alle caratteristiche fisiche del fluido (densità ρ , viscosità μ ), al

campo di velocità della corrente (velocità media sulla sezione U), alla geometria della corrente

(diametro della condotta D) e infine alla scabrezza della condotta e, parametro dimensionalmente

omogeneo ad una lunghezza, che rappresenta un valore medio (in senso statistico) delle rugosità che

si presentano sulla parete della condotta. Tali rugosità dipendono dal tipo di materiale costituente la

condotta e dal tipo di lavorazione subita e, come si vedrà in seguito, influenzano profondamente il

moto turbolento. La legge dello sforzo tangenziale può dunque essere espressa nella forma:

τ l = f (ρ , μ ,U , D ,e )

(28)

in cui f dovrà essere determinata dalla sperimentazione. E’ ben evidente tuttavia che, limitandosi

anche ad un solo tipo di fluido (ad es. l’acqua) e dunque mantenendo costanti densità e viscosità, si

devono considerare tutte le possibili combinazioni tra U,D,e. Poiché però nella realtà tecnica

interessano anche altri tipi di fluidi (ad es. olii e gas), si vede chiaramente come la quantità di

esperimenti da effettuare per descrivere esaurientemente il comportamento dello sforzo tangenziale

di parete, in corrispondenza delle più svariate circostanze, sia proibitiva.

Per superare tale difficoltà si osservi innanzitutto che, tenendo conto della (24) e della (25), lo

sforzo di parete in una condotta a sezione circolare di diametro D può essere espresso dalla:

τ l = ρg

D

D U2

U2

= λρ

J = ρg λ

4

4 2 gD

8

(29)

Nel caso del moto laminare l’indice di resistenza è dato dalla formula (26) e dipende

esclusivamente dal Re, il numero adimensionale di Reynolds. Se Re rimane costante, nella (26)

anche l’indice di resistenza e il rapporto

τl

ρU 2

rimangono costanti. Nel caso del moto turbolento,

dividendo primo e secondo membro della (28) per ρU 2 e sfruttando la (29), si ottiene l’espressione:

τp

λ f (ρ , μ ,U , D ,e )

= =

2

8

ρU

ρU 2

14

(30)

in

cui

il

rapporto

f ( ρ , μ , U , D, e )

ρU 2

è

adimensionale,

essendolo

λ.

Posto

f ( ρ , μ ,U , D , e )

= f * (ρ , μ ,U , D, e ) , è ovvio che f* dipende dalle grandezze ρ , μ , U , D, e , non in

ρU 2

modo arbitrario, ma tramite dei raggruppamenti adimensionali formati da tali grandezze. La

relazione (30) può essere generalizzata nel modo seguente:

Π1 = f* (Π 2 ,...,Π k )

(31)

in cui i Π i (i=1,…,k) sono parametri adimensionali, ossia definii da opportuni raggruppamenti delle

variabili ρ , μ ,U , D ,e ,τ l in modo tale da essere privi di dimensioni fisiche. Dalla (30) si vede

immediatamente che Π 1 =

τp

. Il numero k di tali parametri non è arbitrario, ma è pari alla

ρU 2

differenza tra il numero di variabili presenti (n) e il numero di variabili dimensionalmente

indipendenti (m), ossia tali che dalla loro opportuna combinazione si possano ricavare tutte le

dimensioni delle altre variabili ma dalla combinazione di esse meno una non si possano ricavare le

dimensioni della rimanente. Il numero di variabili dimensionalmente indipendenti è determinato dal

tipo di fenomeno esaminato: cinematico, meccanico, termodinamico, etc. Nel caso in esame il

fenomeno è di tipo meccanico e dunque le dimensioni fondamentali sono: lunghezza, tempo e

massa, dunque tre variabili dimensionalmente indipendenti saranno sufficienti. Le variabili

dimensionalmente indipendenti possono essere scelte liberamente, purchè presentino le

caratteristiche delle variabili dimensionalmente indipendenti. Nel caso in considerazione, le

variabili ρ ,U , D non possono essere combinate in modo tale che le dimensioni di una possano essere

ricavate dalle altre (ad esempio, le dimensioni della densità non possono essere ricavate

combinando le dimensioni della velocità e del diametro) e possono però essere combinate in modo

tale da ricavare le dimensioni di viscosità, scabrezza e sforzo di parete: dunque ρ ,U , D sono

dimensionalmente indipendenti:. Nel caso in esame dunque il numero k di parametri adimensionali

che si può ottenere è necessariamente pari a tre, dato dalla differenza tra il numero di variabili

presenti (n=6) e il numero di variabili dimensionalmente indipendenti (m=3). Tali parametri

adimensionali sono definiti dalle:

τp

⎧

λ

=

⎪Π 1 =

2

8

ρU

⎪

⎪

ρUD

⎨Π 2 =

μ

⎪

⎪

e

⎪Π 3 =

D

⎩

(32)

Il primo è l’indice di resistenza, il secondo il numero di Reynolds (Re), ottenuto esprimendo il fatto

che il raggruppamento ρUD è dimensionalmente omogeneo ad una viscosità. Il terzo è la cosiddetta

scabrezza relativa, ottenuta rapportando la scabrezza al diametro della condotta. Quest’ultimo

parametro, semplice nella sua definizione (è il rapporto di due lunghezze), aiuta a comprendere il

significato dei raggruppamenti dimensionali. E’ infatti logico che la resistenza di parete sia

influenzata dalla scabrezza, ma non in modo assoluto, bensì relativamente alla condotta in cui

agisce: in altre parole a parità di scabrezza, l’influenza sarà più sensibile in una condotta di

diametro minore rispetto ad una di diametro maggiore. Al numero di Reynolds si può dare un

15

rilevante significato fisico. Il prodotto ρU 2 D 2 rappresenta l’ordine di grandezza delle forze di

inerzia agenti nella massa fluida, mentre il prodotto μUD rappresenta l’ordine di grandezza delle

forze viscose agenti nella massa fluida. Di conseguenza il numero di Reynolds rappresenta il

rapporto tra l’ordine di grandezza delle forze di inerzia e l’ordine di grandezza delle forze viscose.

Il ragionamento seguito può essere generalizzato e costituisce il cosiddetto teorema di Buckingham,

fondamento dell’analisi dimensionale, che è opportuno richiamare:

•

Si consideri un fenomeno fisico governato da una legge del tipo: x1 = F ( x2 , L, xn ) che

leghi n grandezze fisiche. Sia m il numero delle grandezze dimensionalmente

indipendenti. Ne consegue che possono essere individuati k=n-m parametri

adimensionali, tali che la legge fisica possa essere espressa nella forma:

Π1 = F * (Π 2 ,L ,Π k ) .

Da quanto sopra dunque si può porre:

⎛ ρUD e ⎞

, ⎟⎟

⎝ μ D⎠

λ = 8 f * ⎜⎜

(33)

e risulta evidente il vantaggio di poter eseguire un numero ridotto di esperimenti rispetto a quello

originario, per determinare sperimentalmente la funzione λ. Va inoltre sottolineato un ulteriore

vantaggio offerto dalla formula (33). La dipendenza da un parametro adimensionale fa si che,

rimanendo costante quel parametro, rimane costante la grandezza da cui dipende. La costanza di un

parametro adimensionale tuttavia non pone eccessivi vincoli sulle grandezze fisiche che lo

definiscono. In altre parole, ρ , U , D, μ , e possono variare e rappresentare differenti condizioni di

moto di differenti fluidi in differenti condotte, ma il numero di Reynolds e la scabrezza relativa

possono rimanere costanti e se rimangono costanti anche λ rimarrà costante. Un unico valore di

λ dunque rappresenta le più disparate condizioni reali, purchè i parametri adimensionali restino

costanti.

Gli esperimenti più importanti ed esaurienti per la determinazione di λ ebbero inizio nei primi

decenni del secolo scorso, ad opera di Johan Nikuradse. L’esperimento consisteva nel misurare,

tramite un manometro differenziale, la perdita di carico agli estremi di una condotta, di forma e

dimensioni note, in cui veniva realizzato un moto uniforme e permanente di portata nota (figura

VI.8). Si calcolava quindi facilmente la J:

J=

H0 − H L ζ 0 − ζ L ρm − ρ

=

=

Δ

L

L

ρL

(34)

L

Q

Q

Δ

ρmm

Figura VI.8. Schema dell’esperimento per la misura della perdita di carico

16

e di conseguenza l’indice di resistenza:

λ=

(ρ m − ρ )Δ

J

=

U 2 gD ρ L Q 2 2 gDσ 2

2

(

)

(35)

Nikuradse riportava i valori sperimentali di λ su un piano bilogaritmico, in cui in ascissa si trovava

il logaritmo decimale di Re e in ordinata il logaritmo decimale di λ. Nikuradse tenne inoltre conto

della scabrezza relativa in un modo molto ingegnoso. Infatti tuttora la misura della scabrezza o

rugosità di una superficie è un problema complesso da risolvere. Come già affermato inoltre, la

scabrezza dipende in modo non prevedibile dal tipo di materiale, dalla lavorazione subita etc. Al

tempo in cui Nikuradse effettuava i suoi esperimenti era assolutamente impensabile misurare la

scabrezza, perciò Nikuradse preferì imporre artificialmente una data scabrezza sulla parete della

condotta, incollandovi granelli di sabbia di diametro omogeneo. La sabbia era opportunamente

setacciata in modo tale che i granuli avessero dimensione mediamente pari al valore della scabrezza

e che si voleva considerare,

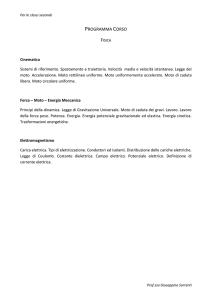

Al variare di Re e di e/D Nikuradse riunì i risultati in un ormai celebre diagramma, noto anche

come arpa di Nikuradse (figura VI.9), per la sua somiglianza allo strumento musicale. Nella figura

VI.9 il numero di Reynolds è espresso come il rapporto:

Re =

UD

ν

In cui ν è la viscosità cinematica, rapporto tra la viscosità dinamica μ e la densità ρ. Inoltre nella

figura VI.9 viene riportato l’inverso della scabrezza relativa

r0

e

Essendo r0 il raggio della condotta. Nel diagramma pertanto, all’aumentare del rapporto

r0

corrisponde, a parità di diametro della condotta, una diminuzione della scabrezza e.

e

Figura VI.9. L’arpa di Nikuradse

17

Si noti quanto segue:

•

•

•

•

•

•

Per 0<Re<2000 il moto è laminare e l’indice di resistenza è dato dalla formula:

64

λ=

cui corrisponde nel diagramma la retta: Log10 λ = Log10 (64) − Log10 (Re ) . Nel

Re

moto laminare la scabrezza non ha alcuna influenza.

Per 2000<Re<2500 il moto è nella prima zona di transizione o zona critica: avviene il

passaggio dal laminare al turbolento. La zona è contraddistinta da dispersione e

incertezza sui dati sperimentali.

Per Re>2500 inizia la zona del moto turbolento in cui si distinguono la curva più bassa,

detta del tubo liscio, in cui l’indice di resistenza non dipende dalla scabrezza, e varie

curve che si staccano da questa, identificate da un ben preciso valore del parametro di

scabrezza.

Le curve identificate dalla scabrezza a loro volta mostrano, per un certo intervallo del

Re, un comportamento che dipende dal Re e dalla scabrezza relativa. La zona del

diagramma in cui la dipendenza dell’indice di resistenza avviene sia dalla scabrezza

relativa che dal Re è detta seconda zona di transizione.

Al crescere del Re le varie curve tendono a divenire indipendenti dal Re. La zona in cui

tutte le curve sono indipendenti dal Re è detta zona del moto assolutamente turbolento.

Il distacco delle curve a differente scabrezza relativa dalla curva del tubo liscio avviene

per Re tanto minori, quanto maggiore è la scabrezza relativa e in modo da mostrare un

aumento piuttosto marcato dell’indice di resistenza.

L’ultima osservazione e in generale l’influenza della scabrezza sul moto turbolento si spiegano in

quanto la scabrezza ha effetto quando, all’aumentare del numero di Reynolds, lo strato in cui ha

importanza lo sforzo viscoso, detto sottostrato viscoso (figura VI.7), diminuisce di spessore e

lascia scoperte le scabrezze che penetrano nella zona del moto turbolento. Si può infatti

dimostrare che l’ordine di grandezza dello spessore δ del sottostrato viscoso varia in funzione del

D

Re secondo la relazione: δ =

. Nel momento in cui le scabrezze emergono dallo strato viscoso

Re

nella zona turbolenta, influiscono su di essa e dunque sulla resistenza al moto. Se la scabrezza è

molto regolare, come nei tubi di Nikuradse, ciò avviene improvvisamente. Il concetto di tubo liscio

è dunque una astrazione, nel senso che rappresenta la condizione di funzionamento del tubo nella

quale la sua scabrezza è completamente immersa nel sottostrato viscoso.

Lo stesso di tipo di esperimento venne ripetuto da L.F. Moody sui tubi commerciali, la cui

scabrezza era il risultato combinato del materiale e del tipo di lavorazione subita dal tubo. La

principale differenza tra i tubi commerciali e quelli di Nikuradse si nota nella seconda zona di

transizione (figura VI.10). Si nota infatti che le curve dell’indice di resistenza dei tubi a scabrezza

naturale si distaccano dalla curva del tubo liscio, rimanendo sempre al di sopra delle relative curve

dei tubi a scabrezza artificiale (tubi di Nikuradse). Nella zona del moto assolutamente turbolento le

curve dei tubi commerciali a scabrezza naturale invece si raccordano con le curve dei tubi di

Nikuradse a scabrezza artificiale, nel senso che anche per i tubi a scabrezza naturale l’indice di

resistenza tende a diventare indipendente da Reynolds. Tale fatto ha permesso la definizione della

cosiddetta scabrezza equivalente dei tubi commerciali, come il valore di scabrezza del tubo di

Nikuradse che causa, nella zona del moto assolutamente turbolento, lo stesso valore dell’indice di

resistenza del tubo commerciale.

Dei diagrammi di Nikuradse e Moody è stato fornito, nel corso del tempo, un numero

impressionante di formule interpolari, interpretative dei dati sperimentali. Di tali formule, dette

anche leggi di resistenza, vale la pena ricordarne alcune. Precisamente:

18

1. Formula di Blasius, valida per esprimere nel regime turbolento e per Re<100000

0.316

l’indice di resistenza del tubo liscio: λ = 4

Re

2. Formula di Prandtl-Von Karman per esprimere nel regime turbolento l’indice di

1

⎛ 2.51 ⎞

= −2 Log10 ⎜

resistenza del tubo liscio:

⎟

λ

⎝ Re λ ⎠

3. Formula di Prandtl-Nikuradse per esprimere nel regime assolutamente turbolento

1

⎛e D⎞

l’indice di resistenza del tubo scabro:

= −2 Log10 ⎜

⎟

λ

⎝ 3.71 ⎠

4. Formula di Colebrook-White per esprimere l’indice di resistenza dei tubi commerciali

scabri nel regime turbolento (sia nella seconda zona di transizione che in quella

1

⎛ 2.51 e D ⎞

= −2 Log10 ⎜

+

assolutamente turbolenta):

⎟

λ

⎝ Re λ 3.71 ⎠

La formula di Colebrook-White interpreta bene i dati dell’abaco di Moody. La sua struttura infatti è

tale che, se deve interpretare i dati nella seconda zona di transizione a Re relativamente bassi, il

termine contenente Re nell’argomento del logaritmo assume importanza rispetto al termine

contenente la scabrezza relativa. Viceversa, per Re alti, nella zona del moto assolutamente

turbolento, il termine contenente Re perde di importanza rispetto a quello contenente la scabrezza

relativa e l’indice di resistenza tende pertanto a dipendere esclusivamente da quest’ultima. La

formula di Colebrook-White è tuttavia di uso problematico nel regime di transizione, poiché è

implicita rispetto all’indice di resistenza. Dal punto di vista pratico pertanto si devono usare degli

accorgimenti per poterla usare anche nella zona di transizione.

E’ infine opportuno accennare al fatto che, tanto sul diagramma di Nikuradse che su quello di

Moody, il luogo dei punti separanti la seconda zona di transizione dalla zona del moto

assolutamente turbolento è descritto con buona approssimazione dalla curva:

Re λ

e

= 200

D

(36)

e

> 200 si ha moto assolutamente turbolento. Tale condizione esprime

D

proprio il fatto che al crescere di Re le scabrezze emergono completamente dallo strato viscoso

influenzando così completamente e decisamente il comportamento dell’indice di resistenza.

In particolare per Re λ

VI.6 – Il profilo di velocità media nel moto turbolento nelle correnti in

pressione

L’equazione del moto turbolento uniforme:

ρgJ

r

du

= ρ u' v' − μ

2

dr

(37 )

non può essere risolta analiticamente per l’impossibilità di esprimere esattamente lo sforzo

turbolento ρ u' v' in funzione delle variabili indipendenti. Tuttavia è possibile introdurre delle

opportune ipotesi sulla dipendenza dello sforzo turbolento dalle variabili indipendenti e dalle

caratteristiche geometriche e meccaniche della corrente e procedere così alla determinazione del

profilo della velocità media, risolvendo la (37). Viene illustrato di seguito un procedimento che ha

portato, nell’ambito delle correnti in pressione, a risultati ampiamente confermati dall’esperienza. Si

19

consideri innanzitutto di operare un cambio di variabili, tale da passare dalla variabile indipendente

r (raggio), nulla sull’asse della condotta e pari ad R sulla parete, alla variabile indipendente y

(distanza dalla parete), nulla sulla parete e pari ad R sulla mezzeria della condotta.

Figura VI.10. Confronto tra l’indice di resistenza dei tubi a scabrezza artificiale e quello dei tubi commerciali (sopra).

Abaco di Moody dei tubi commerciali (sotto).

Le due variabili indipendenti sono legate dalla relazione (figura VI.11):

r = R− y

(38)

20

R

r

R

y=R-r

Figura VI.11 Cambio di variabili nel moto uniforme turbolento in condotta

Di conseguenza l’equazione (37) diviene:

ρgJ

R⎛

y⎞

du

⎜1 − ⎟ = ρ u' v' + μ

2 ⎝ R⎠

dy

(39)

Che può essere scritta, ricordando la (6) calcolata per r=R, come:

⎛

⎝

τ l ⎜1 −

y⎞

du

⎟ = ρ u' v' + μ

R⎠

dy

(40)

Lo sforzo di parete può essere espresso, per ragioni dimensionali, come il prodotto della densità del

fluido per il quadrato della velocità u* , detta velocità di attrito:

(41)

τ p = ρu*2

Di conseguenza la (40) diviene:

⎛

⎝

ρu*2 ⎜1 −

y⎞

du

⎟ = ρ u' v' + μ

R⎠

dy

(42)

che è tuttavia ancora “intrattabile” come equazione, nulla di nuovo essendo stato detto sullo sforzo

turbolento. Diviene pertanto necessario introdurre le opportune ipotesi sulla dipendenza dello sforzo

turbolento dalla variabile indipendente y e dalle caratteristiche geometriche e meccaniche della

corrente. Inoltre si considera l’integrazione in un dominio definito dalla:

0 < y << R

tale che, nella equazione (42) il primo membro possa essere approssimato dalla espressione:

y⎞

⎛

ρu*2 ⎜1 − ⎟ ≈ ρu*2 = cos t . All’interno di tale dominio di integrazione possono essere individuati due

⎝ R⎠

sottodomini: uno più prossimo alla parete, in cui sia trascurabile lo sforzo turbolento rispetto a

quello viscoso, uno più lontano dalla parete in cui sia trascurabile lo sforzo viscoso rispetto a quello

turbolento. Si hanno così due equazioni:

21

du

⎧ 2

⎪ ρu* = μ dy

⎨

⎪ ρu 2 = ρ u' v'

⎩ *

(43)

La prima, valida nel cosiddetto sottostrato viscoso, permette di ottenere il seguente profilo di

velocità:

u u* y

=

u*

ν

in cui ν =

(44)

μ

è la viscosità cinematica. Il profilo (44) è valido dalla parete (y=0), dove la velocità si

ρ

annulla, fino all’estremo superiore del sottostrato viscoso. Si noti che il rapporto

u* y

ν

è

adimensionale: ossia è il rapporto tra la distanza dalla parete all’ordine di grandezza dello spessore

del sottostrato viscoso δ, definito dalla: δ =

ν

u*

. L’estremo dello strato limite si raggiunge quando δ

vale all’incirca 5.

La seconda equazione (43) può essere integrata solo introducendo una ipotesi sulla dipendenza

dello sforzo turbolento dalla variabile indipendente y e dalle caratteristiche geometriche e

meccaniche della corrente. Una delle ipotesi più semplici e consolidate sulla natura dello sforzo

turbolento nel moto uniforme nelle condotte in pressione, detta ipotesi della lunghezza di

mescolamento e dovuta a Ludwig Prandtl, consiste nel ritenere le componenti della velocità di

agitazione proporzionali al prodotto della distanza dalla parete y per il gradiente della velocità

du

media

:

dy

⎛ du ⎞

ρ u' v' = ρ ⎜⎜ κy ⎟⎟

⎝ dy ⎠

2

(45)

in cui κ è una costante di proporzionalità, detta costante di Von Karman, il cui valore,

sperimentalmente determinato, è pari all’incirca a 0.4. Grazie alla ipotesi (45), la seconda

equazione (43) diviene:

d u u*

1

=

κy

dy

(46)

che si integra facilmente. Il risultato è dato dalla:

u

1

= log ( y ) + cost

u* κ

(47 )

La determinazione della costante di integrazione avviene imponendo il fatto che ad una certa

distanza dalla parete, valutata come prodotto di una costante K (0<K<1) per l’ordine di grandezza

dello spessore del sottostrato viscoso δ, la velocità media sia nulla:

22

⎛ Kν

1

log ⎜⎜

κ

⎝ u*

⎞

⎟⎟ + cost = 0 ⇒

⎠

⎛ ν ⎞ 1

1

cost = − log ⎜⎜ ⎟⎟ − log (K )

κ

⎝ u* ⎠ κ

(48)

Di conseguenza si ha:

1

u

⎛u y⎞ 1

= log ⎜ * ⎟ − log (K )

u* κ

⎝ ν ⎠ κ

(49)

e passando ai logaritmi decimali, più comodi per le applicazioni:

⎛u y⎞

Log 10 ⎜ * ⎟

u

⎝ ν ⎠ − Log 10 (K )

=

u*

κLog 10 (e )

κLog 10 (e )

(50)

ossia:

u

⎛ u y ⎞ Log 10 (K )

= 5.75Log 10 ⎜ * ⎟ −

u*

⎝ ν ⎠ κLog 10 (e )

(51)

avendo tenuto conto nella (51) del valore sperimentale della costante di Von Karman e della

Log10 (K )

viene determinata

costante di passaggio ai logaritmi decimali. La costante B = −

κLog 10 (e )

interpolando le misure sperimentali di velocità con la:

u

⎛u y⎞

= 5.75Log 10 ⎜ * ⎟ + B

u*

⎝ ν ⎠

(52)

per le condotte in pressione un valore consolidato della B è dato da: B=5.5. Il profilo di velocità

(52), di andamento logaritmico, è stato confermato da innumerevoli riscontri sperimentali e la sua

validità si estende praticamente a tutti i casi di moto turbolento uniforme in prossimità di pareti.

Figura VI.12 Profilo di velocità nelle condotte in pressione

23

In figura VI.12 vediamo rappresentati i profili di velocità (44) e (52). Essi si intersecano in un punto

u y

posto alla distanza adimensionale * ≈ 11.6 dalla parete. In tale punto la validità di entrambi i

ν

profili è dubbia. Tale raccordo si deve quindi intendere solo da un punto di vista qualitativo: i profili

rappresentati in figura VI.12 vengono infatti confermati dalle misure sperimentali per valori della

u y

coordinata adimensionale * > 50 , per quanto riguarda il profilo di velocità (52), e per valori della

ν

coordinata adimensionale

u* y

ν

< 5 , per quanto riguarda il profilo di velocità (44).

Le considerazioni finora fatte, in particolare quelle per la determinazione della costante di

integrazione per il profilo logaritmico (47), sono utili nel caso in cui venga presa in considerazione

la scabrezza. Quest’ultima viene infatti introdotta imponendo il fatto che per y=e il valore della

velocità sia pari ad un valore noto u e . Si ha:

u

ue 1

1

= log (e ) + cost ⇒ cost = e − log (e )

u* κ

u* κ

(53)

e dunque il profilo di velocità su parete scabra:

1

u

⎛ y⎞ u

= log ⎜ ⎟ + e

u* κ

⎝ e ⎠ u*

(54)

ue

viene determinato interpolando i dati sperimentali ottenuti nei

u*

tubi scabri con la legge logaritmica (54). Il valore più accreditato, passando ai logaritmi decimali, è

pari a 8.5. Si ha perciò:

In pratica il valore della costante

u

⎛ y⎞

= 5.75 log 10 ⎜ ⎟ + 8.5

u*

⎝e⎠

(55)

E’ bene sottolineare che il tubo si comporta come scabro non appena il numero di Reynolds diviene

sufficientemente alto da abbassare lo spessore di strato limite al punto tale da far emergere le

scabrezze nella zona di moto turbolento. Ciò si verifica quando è verificata la condizione (36),

u y

equivalente al fatto che la coordinata * , calcolata per y=e, sia almeno pari a 70, ossia che la

ν

scabrezza emerga nella zona logaritmica e che influisca sulla turbolenza.

Per concludere è interessante osservare come dai profili di velocità logaritmici (52) e (55) si possa

pervenire alla determinazione della legge di resistenza che fornisce il valore dell’indice di resistenza

in funzione del numero di Reynolds e della scabrezza relativa. Si consideri infatti che:

⎛ U2 ⎞D

D

⎟⎟

= ρg ⎜⎜ λ

τ l = ρu = ρgJ

4

⎝ 2 gD ⎠ 4

2

*

⇒

U

=

u*

8

λ

(56)

avendo espresso la J con la legge di Darcy-Weissbach. Il rapporto della velocità media sulla sezione

alla velocità d’attrito si può calcolare integrando sulla sezione i profili di velocità. Limitandosi ai

profili logaritmici si ha, rispettivamente per il tubo liscio e d il tubo scabro:

24

⎧U

8π

⎪ =

2

⎪ u* πD

⎨

⎪ U = 8π

2

⎪u

⎩ * πD

D/2

∫

0

D/2

∫

0

⎛

⎞⎛ D

⎛u D⎞

⎛u y⎞

⎞

⎜⎜ 5.75 log10 ⎜ * ⎟ + 5.5 ⎟⎟⎜ − y ⎟dy = 0.0233 + 2.5 log ⎜ * ⎟

⎠

⎝ ν ⎠

⎝ ν ⎠

⎝

⎠⎝ 2

⎛

⎞⎛ D

⎛ y⎞

⎞

⎛D⎞

⎜⎜ 5.75 log10 ⎜ ⎟ + 8.5 ⎟⎟⎜ − y ⎟dy = 3.0233 + 2.5 log ⎜ ⎟

⎝e⎠

⎠

⎝e⎠

⎝

⎠⎝ 2

(57 )

Nell’operazione di integrazione si devono impiegare i logaritmi naturali. Ripassando ai decimali e

sfruttando la relazione (56) tra velocità media e velocità di attrito, si ottengono le seguenti formule

per il calcolo dell’indice di resistenza, valide, rispettivamente per i tubi lisci e scabri:

⎧

⎪

⎪

⎨

⎪

⎪⎩

⎛ 2 .8 ⎞

= −2.03 log10 ⎜

⎟

λ

⎝ Re λ ⎠

1

⎛e D⎞

= −2.03 log10 ⎜

⎟

λ

⎝ 3.35 ⎠

1

(58)

Le (58) si possono confrontare con le equivalenti formule sperimentali di Prandtl-Von Karman e

Prandtl-Nikuradse, riportate a pagina 19. Chiaramente i valori delle costanti numeriche mostrano

delle piccole differenze. Le costanti numeriche sperimentali sono le più attendibili, visto che le

formule relative sono state ottenute per interpolazione.

25