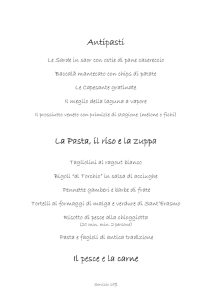

Fare la pasta è un arte e l’arte di tenere le mani in pasta

Savino Maffei, fondatore dell’omonima azienda pugliese, l’apprese nel forno del nonno

oltre 50 anni fa, assieme alla passione per la pasta fresca fatta a mano e il rispetto delle

tradizioni produttive. Una storia fatta di antichi mestieri artigiani, di volontà e sentimenti,

di gusto e piacere quello di mangiar bene sano.

Valori alimentati negli anni dalla ricerca continua sul prodotto e dall’innovazione dei

processi che hanno portato l’azienda a rinnovarsi tecnologicamente e sfidarsi di continuo,

pur rimanendo fedele alla qualità, all’eccellenza del prodotto e alla soddisfazione

massima del cliente. Ma come nella migliore tradizione, qualsiasi novità ad oggi

presentata è un inno al buon umore, perché come ci ripete Savino Maffei da oltre mezzo

secolo: “chi mangia la mia pasta deve sorridere di piacere”.

La vocazione per la pasta Savino Maffei la apprese in famiglia e la perfezionò in mare.

Era giovanissimo quando cominciò a lavorare sulle navi passeggeri, dove preparava pasta

e pane. Su una grande madia, nella cucina di bordo, impastava farine e lieviti con cui

nutriva la speranza degli italiani che emigravano in Australia per cercar fortuna. Lui,

invece, la fortuna l’ha cercata e trovata in Italia, nella sua Barletta, dove nel 1960 aprì

l’azienda che sfornava orecchiette e cavatelli, grazie ad una macchina comprata in

occasione di una fiera.

All’epoca “Il Pastaio di Maffei” aveva la sua sede nel centro storico della città di

Barletta, a conduzione più che familiare. La svolta è avvenuta nel 1982, quando Savino

Maffei ebbe l’idea di lanciare il prodotto sottovuoto, ma fresco.

Fu il primo in Italia: «Il mercato non esisteva — spiega — e oggi siamo tra primi nel

Paese, nella produzione di pasta fresca di semola con una quota di mercato del 20%».

Ma ad oggi è ancora lui, il fondatore, Savino Maffei, a selezionare le materie prime.

«Uno dei più bei ricordi della mia infanzia è il piatto di pasta che la mamma ci preparava

la domenica — racconta —. Quel profumo, in tavola, di sugo tirato. E le orecchiette che

acquistavamo da Rosina, la pasciuta matrona che le produceva con i rapidi movimenti

delle dita, più veloce e precisa di una macchinetta».

L’esigenza, La soluzione MHS:

L’esigenza del pastificio Maffei fu quella d’introdurre in azienda uno strumento di analisi

che potesse sostituire un prodotto di BI e CPM legato a un vecchio ERP dismesso a

favore di un nuovo gestionale.

Board e il Partner MHS Consulting da subito furono individuati come attori principali per

coprire le esigenze di analisi di Pastificio Maffei sia in ambito Controllo Operativo che di

Gestione. L’estrema flessibilità di Board nell’approcciare e gestire qualsiasi processo di

controllo in un settore complesso come quello della produzione alimentare risultò una

caratteristica fondamentale che influì fortemente nella scelta.

Il progetto iniziò importando i dati storici commerciali provenienti dal vecchio ERP, in

seguito con la partenza di un nuovo gestionale furono necessarie le prime analisi sui kg di

pasta spediti e sui valori di spedito.

Successivamente fu richiesta a MHS l’implementazione di un modello di controllo, che

potesse dare in maniera veloce dei dati di marginalità commerciale e industriale

navigabili per cliente e articolo, organigrammi, linee di business, marchi ecc.

Furono creati due modelli di Conto Economico, il primo a Margine Commerciale, il

secondo a Margine Industriale.

Maffei quale azienda alimentare di produzione e lavorando commercialmente con il

canale della GDO aveva l’esigenza di analizzare nel dettaglio la gestione di N. 7 livelli

di Sconto tra fissi, promo e canvass e N. 20 livelli di Premi fra quelli a contratto, a

contributo fisso e variabile, referenziamento fisso, variabile e a target. Inoltre di

fondamentale importanza risultava l’analisi delle provvigioni e trasporti.

Board permise di aggregare i diversi livelli di ricavo e di costo provenienti da fonti

diversificate per formulare e gestire un conto economico a margine commerciale. Il

valore aggiunto del sistema fu proprio quello di saper gestire in maniera flessibile e

aggregata voci di conto economico prevenienti da fonti differenti e normalizzate in un

unico schema di riclassificato.

In una seconda fase fu creato con Board e le sue procedure un modello di controllo

capace di determinare il Margine Industriale per cliente-articolo. Venne definito quindi

un Conto Economico a Margine Industriale, prevedendo l’importazione di costi

industriali (quali costo materiali, costi variabili di produzione, costo manodopera, costi

indiretti di produzione) ribaltati per cliente articolo. A seguito di questa fase furono

analizzati altri processi della Supply Chain quali l’efficienza delle linee di produzione, la

gestione degli inevasi, l’analisi dei trasporti.

In un terzo step di progetto furono approcciati i processi contabili di controllo, quindi la

definizione di un sistema di analisi basato su una contabilità analitica strutturata per

Centri di Costo, con la definizione di procedure di storicizzazione dei dati presentati alla

Direzione e la definizione di un Bilancio IV Direttiva CEE da presentare alle banche

periodicamente.

I protagonisti dell’intero progetto furono la direzione, e tutti i singoli responsabili di area

quale quella commerciale, amministrativa, produttiva. Board e la sua flessibilità

consentirono di gestire molteplici processi di controllo con tempi di realizzo e sviluppo

brevi.

Futuri step di progetto saranno sicuramente la definizione di un master budget

commerciale e industriale definito per processi aziendali e centri di responsabilità e un

progetto di KPI e Performance delle aree nevralgiche aziendali.