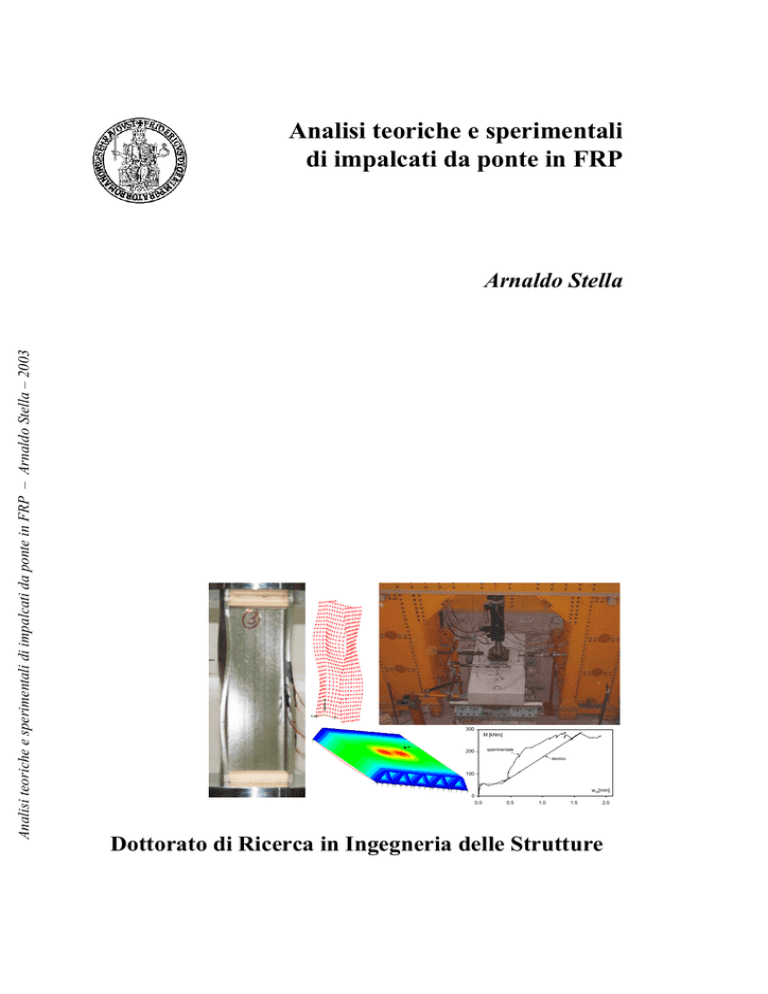

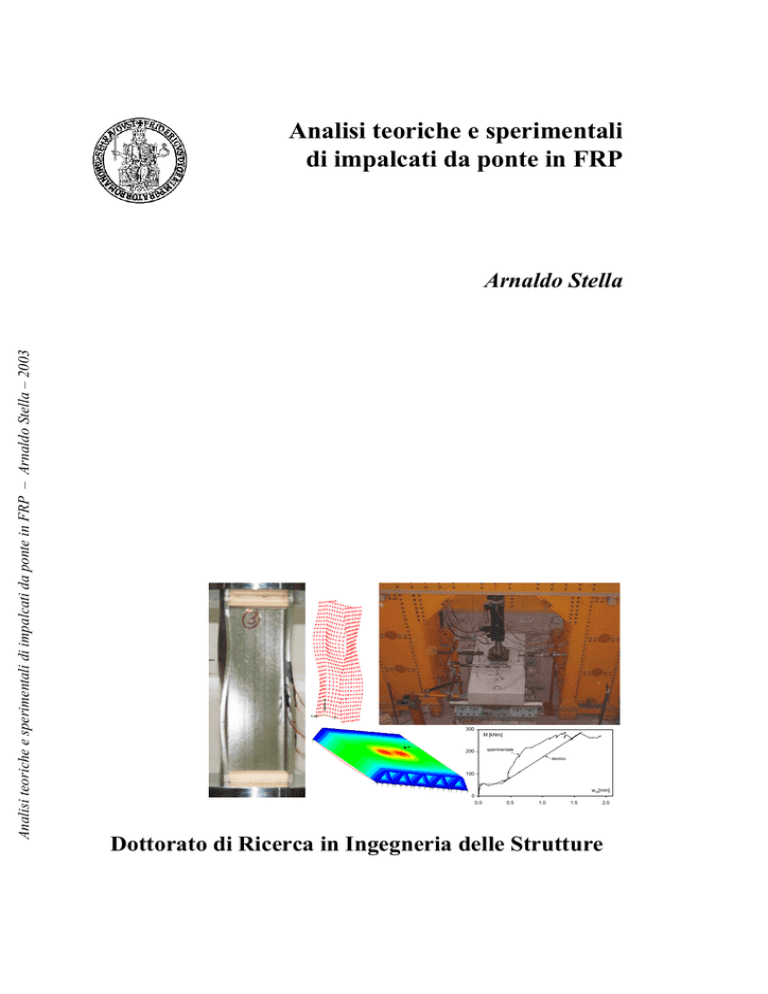

Analisi teoriche e sperimentali

di impalcati da ponte in FRP

Analisi teoriche e sperimentali di impalcati da ponte in FRP – Arnaldo Stella – 2003

Arnaldo Stella

X

Y

Z

300

M [kNm]

Z

X

Y

sperimentale

200

teorico

100

wm[mm]

0

0.0

0.5

1.0

1.5

2.0

Dottorato di Ricerca in Ingegneria delle Strutture

Università degli Studi di Napoli Federico II

Facoltà d’Ingegneria

Arnaldo Stella

Analisi teoriche e sperimentali di

impalcati da ponte in FRP

Tesi di dottorato

XVI Ciclo

Dottorato di ricerca in Ingegneria delle Strutture

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

V

PREFAZIONE

L’evoluzione scientifica e tecnologica, tipica dei nostri tempi, non ha

mancato d’investire anche il mondo dell’Ingegneria Civile con l’introduzione,

tra l’altro, di materiali fin’ora inesplorati dotati di caratteristiche innovative.

La ricerca scientifica inerente il comportamento strutturale di questi materiali

non poteva non essere oggetto di studio presso il Dipartimento di Analisi e

Progettazione Strutturale che, sotto la direzione esperta ed innovatrice del

prof. Edoardo Cosenza prima, e del prof. Gaetano Manfredi ora, svolge, senza

alcun dubbio, un ruolo di primo piano nel campo della ricerca a livello

nazionale ed internazionale.

Proprio l’interesse per l’utilizzo di tali materiali è il fulcro della mia tesi di

dottorato, che ha come oggetto lo studio del comportamento strutturale in

condizioni di servizio di solette in conglomerato cementizio internamente

rinforzate con profili in GFRP (Glass Fiber Reinforced Plastics).

La scelta dell’argomento della trattazione è stata tutt’altro che scontata,

data la pluralità degli interessi coltivati all’interno del Dipartimento.

Personalmente, l’inizio della frequentazione del Dipartimento di Analisi e

Progettazione Strutturale nel 1998 è stata un momento molto importante; esso,

infatti, ha rappresentato la conclusione della mia carriera di studente

universitario nonché l’inizio di un qualcosa di grande ed inatteso. Inizialmente

ero attratto più dal “modo di essere” del prof. Cosenza, ovvero dalla

preparazione e carisma che trapelavano durante le lezioni del corso di

“Strutture Prefabbricate”. Successivamente ho avuto modo d’incontrare il

prof. Gaetano Manfredi che ha supervisionato il mio lavoro. Entrambi sono

stati per me una guida importante ed illuminata nel corso della stesura della

mia tesi di laurea. Per questo motivo ho, subito dopo, colto con gioia

l’occasione offertami dal prof. Manfredi, per la quale gliene sarò sempre

grato, di collaborare alla realizzazione dell’opera del prof. Elio Giangreco.

Lavorare per un lungo periodo al fianco dell’emerito professore è stata

un’esperienza irripetibile che mi ha fatto conoscere ed apprezzare la grande

dedizione, tenacia e caparbietà che egli investe in ogni lavoro e che non lo

abbandonano neppure nelle situazioni più ostili.

Il contatto con così tali personalità ed in particolare l’incontro con la

prof.ssa Marisa Pecce hanno acceso in me una scintilla, una forte passione per

la ricerca scientifica che mi ha portato ai successivi tre anni del Dottorato di

Ricerca.

Alla prof.ssa Marisa Pecce sono diretti, senza alcun dubbio, i miei più

VI

Prefazione

sentiti e sinceri ringraziamenti. Per merito suo e per quanto lei abbia

dimostrato di credere nelle mie capacità ho trovato il coraggio di

intraprendere questa difficile via. Il suo sostegno non è stato puramente

teorico; mi ha insegnato in prima persona in modo semplice, senza sottrarsi

neppure al lavoro manuale, a muovere i primi passi nel laboratorio del

Dipartimento. Soprattutto, in ogni momento mi ha spronato con le parole, le

azioni o anche solo con il suo esempio, a dare il meglio di me ed a combattere

per le cose in cui credo. A lei sono grato, inoltre, per avermi guidato nelle

scelte in modo da enfatizzare alcune mie attitudini e per avermi distolto da

altri campi che sarebbero stati meno attinenti con le mie inclinazioni.

La stima verso la prof.ssa, nonché l’esperienza di tutto il gruppo di ricerca

sui profili pultrusi, sono state le motivazioni alla base della scelta

dell’argomento di studio in questa mia triennale esperienza che si conclude

con la stesura della tesi.

Durante il tempo che ho trascorso presso il Dipartimento non ho avuto solo

modo di sviluppare il mio senso critico e l’aspetto scientifico della materia ma

anche di conoscere e di collaborare con tante e diverse persone che hanno

arricchito la mia conoscenza “dell’aspetto umano” degli altri. In questo tempo

ho incontrato, infatti, tanti “colleghi” ma ho conosciuto anche molti “amici”

per i quali il sentimento di stima nonché l’affetto rimarranno sempre vivi in

me.

Un ringraziamento particolare va all’amica ing. Francesca Ceroni che ha

sempre trovato la parola giusta per incoraggiarmi a non mollare e a portare a

termine il mio lavoro.

Sono grato al personale non docente, nelle persone di Carmen Ippolito e

Carmine Citro, ed ai tecnici del Laboratorio del Dipartimento, nelle persone di

Giuseppe Costagliola, Luigi Frascogna ed Emanuele Scaiella, per la

disponibilità sempre mostrata.

Desidero inoltre ringraziare i due più meritevoli tesisti, nelle persone degli

oramai ingegneri Fabio Cortese e Angelo Gugliucci, il cui lavoro ha

contribuito alla realizzazione di alcuni risultati da me riportati.

Infine, desidero ringraziare la mia famiglia e quella di mia moglie per

avermi correttamente consigliato ed appoggiato nel corso degli anni e per la

costante presenza specialmente nei momenti più difficili.

Napoli, Novembre, 2003

Arnaldo Stella

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA VII

SOMMARIO

Questo lavoro di tesi riguarda la realizzazione di modellazioni teoriche e di

sperimentazioni di tipologie di solette da ponte: interamente in FRP ed in

calcestruzzo con graticcio di GFRP. Particolare attenzione è volta all’analisi sia

teorica che sperimentale dei comportamenti deformativi e dei fenomeni

fessurativi, allo scopo di evidenziare come tali aspetti si modifichino in

presenza dell’utilizzo di nuovi materiali in sostituzione di quelli tradizionali.

La forte innovazione dei materiali compositi in applicazioni dell’ingegneria

civile si scontra inevitabilmente con la mancanza di indicazioni normative

definitive, soprattutto per quanto riguarda le verifiche in condizioni di servizio

e quindi gli aspetti deformativi e fessurativi.

Il ridotto numero di risultati sperimentali derivanti da specifiche prove mirate

allo studio dei fenomeni fessurativi e del comportamento deformativo in

condizioni di servizio non favorisce la messa a punto e la taratura di modelli

analitici.

Per tali motivi in questo lavoro di tesi si descrive una campagna

sperimentale su due solette in cemento armato internamente rinforzate con

profili in GFRP realizzate presso il Dipartimento di Analisi e Progettazione

Strutturale. Tali prove sperimentali sono servite per la messa a punto di un

modello analitico per lo studio del comportamento fessurativo e deformativo

per gli elementi in flessione.

Il primo capitolo introduce i materiali compositi come materiali strutturali

in svariati campi d’applicazione, descrivendo le proprietà meccaniche ed

elastiche delle materie prime. Si riportano sinteticamente le tecniche produttive

più diffuse, con particolare attenzione alla pultrusione ed i suoi relativi

vantaggi e svantaggi. Dopo questa parte introduttiva si è focalizzata

l’attenzione sull’uso dei fibrorinforzati pultrusi nell’ingegneria civile

effettuando una breve descrizione di alcuni dei più importanti produttori e

prodotti. A dimostrazione dei vantaggi offerti da questi materiali (trasparenza

elettromagnetica, resistenza agli agenti chimici, leggerezza) si riportano esempi

noti di strutture realizzate con profili pultrusi in sostituzione dei materiali

tradizionali inadatti alle prestazioni richieste dal progetto.

Nel secondo capitolo è stato trattato in modo approfondito e dettagliato il

comportamento strutturale dei profili pultrusi. Dal confronto delle usuali regole

di progettazione utilizzate per i materiali tradizionali con il comportamento

VIII

Sommario

teorico sperimentale degli elementi suddetti è stata evidenziata la necessità di

nuove metodologie che tengano conto dei fenomeni d’instabilità locale nonché

della deformabilità tagliante. Entrambi gli aspetti, dopo l’analisi della

letteratura tecnica, sono stati supportati da sperimentazione di laboratorio e

modellazione agli elementi finiti.

Nel terzo capitolo si riporta una panoramica sulle ricerche sperimentali e

teoriche svolte negli ultimi anni in campo internazionale sul comportamento

strutturale delle solette interamente in FRP. Quindi, sono descritte le principali

caratteristiche di tali tipologie e le problematiche ad esse associate; si esamina

in dettaglio l’esempio del ponte West Mill Bridge realizzato completamente in

FRP. L’esame del comportamento strutturale di elementi completamente in

FRP, ha evidenziato che nonostante lo studio delle forme vi sono ancora

rilevanti problemi d’instabilità, di deformabilità ed anche di modalità di

assemblaggio.

Pertanto è sembrato interessante analizzare la possibilità di accoppiare i

profili in FRP con il calcestruzzo, che sicuramente può fornire rigidezza e

stabilità al sistema consentendo anche un agevole assemblaggio mediante il

getto in cui vengono inglobati i profili.

Nel quarto capitolo dopo aver riportato sinteticamente gli aspetti salienti del

progetto di una soletta in conglomerato cementizio appartenente ad un tipico

viadotto, si riportano i risultati delle prove di flessione su due solette in

calcestruzzo rinforzate con griglia di profili pultrusi con fibre di vetro (GFRP),

progettate per una resistenza analoga. I risultati vengono analizzati in termini di

resistenza, deformabilità ed apertura delle fessure, dove in modo significativo

intervengono il modulo di elasticità dei profili e l’aderenza tra GFRP e

calcestruzzo. Viene inoltre condotto un confronto numerico con una soletta

tradizionale in c.a. caratterizzata dalla stessa resistenza e dalla stessa geometria.

Infine, vengono effettuate delle modellazioni agli elementi finiti dei soli

graticci in GFRP costituenti le armature, sia dei graticci inglobati all’interno

del conglomerato cementizio.

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA IX

INDICE

CAPITOLO 1

Le strutture di materiale composito

1.1. Introduzione

1.2. Fibre e matrici

1.3. Alcuni processi produttivi

1.3.1.

Processo di stratificazione (Lay - up)

1.3.2.

Stampaggio in sacco

1.3.3.

Processo di avvolgimento (filament winding)

1.3.4.

Processo d’intreccio (braiding)

1.3.5.

Processo di pultrusione (pultrusion)

1.3.5.1.

La pultrusione dei profilati

1.3.5.2.

Peculiarità dei prodotti pultrusi

1.3.5.3.

Vantaggi e svantaggi della pultrusione

1.4. I materiali pultrusi nell’ingegneria civile

1.4.1.

Produttori e prodotti

1.4.2.

Caratteristiche meccaniche dei profili pultrusi

1.4.3.

Strutture dotate di trasparenza elettromagnetica

1.4.4.

Strutture resistenti agli agenti chimici

1.4.5.

Strutture leggere

1.4.6.

Edifici interamente in composito

1.5. I collegamenti nei materiali pultrusi

1.5.1.

Vantaggi e svantaggi dell’incollaggio

1.6. Bibliografia

pag.

1

CAPITOLO 2

Comportamento strutturale dei profili pultrusi

pag.

2.1.

Introduzione

2.2.

Legame costitutivo

2.2.1. Confronto tra caratteristiche elastiche e meccaniche

nei materiali

2.2.2. Importanza della deformabilità tagliante nei pultrusi

2.3.

L’instabilità nei profili pultrusi

2.3.1. L’instabilità globale

2.3.2. L’instabilità locale

35

Indice

X

2.4.

2.5.

2.6.

2.3.3. Interazione tra l’instabilità locale-globale

Prove sperimentali condotte

2.4.1. Risultati sperimentali

La modellazione dei profili pultrusi

Bibliografia

CAPITOLO 3

Solette interamente in FRP: il passato ed il presente

pag.

3.1. Introduzione

3.2.

Stato d’arte sulle solette in FRP

3.2.1. Normative Americane: definizione di carico utile

ed impronta del carico

3.2.2. Studi presenti in letteratura

3.3.

West Mill Bridge (progetto ASSET)

3.3.1. Analisi preliminare ed ottimizzazione del

profilo ASSET

3.3.2. Dettagli delle analisi del profilo ASSET

3.4.

Modellazioni di pannelli interamente in composito

3.5.

Considerazioni conclusive sulle problematiche delle

solette interamente in composito

3.6.

Bibliografia

75

CAPITOLO 4

Solette armate con profili in GFRP

pag.

4.1.

Introduzione

4.2.

La soletta in conglomerato cementizio armato

4.3.

Programma sperimentale

4.3.1. Caratteristiche dei materiali

4.3.2. Prove relative agli incollaggi presenti nell’armature

4.3.3. Attrezzatura di prova

4.4. Analisi dei risultati

4.4.1. Risultati sperimentali

4.4.2. Confronto con i modelli lineari

4.4.3. Confronto tra soletta con FRP e soletta in c.a.

4.5. Modellazioni agli elementi finiti

4.6. Conclusioni

4.7. Bibliografia

107

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA XI

APPENDICE AL CAPITOLO 3

Alcuni Ponti in Composito nel mondo

pag.

145

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

1

CAPITOLO 1.

LE STRUTTURE IN MATERIALE COMPOSITO

1.1. Introduzione

Si dice composito ogni materiale costituito da due o più fasi chimicamente e

fisicamente distinte, tra loro separate da una superficie di interfaccia. Dal gruppo dei materiali compositi in questo contesto verranno considerati solo i polimeri fibrorinforzati a fibre lunghe ovvero continue. Tali materiali, che sono generalmente indicati con la sigla FRP, acronimo di Fiber Reinforced Polymer,

sono composti da fibre immerse in una matrice polimerica che funge da legante. Le fibre occupano una percentuale del volume del composito generalmente

compresa tra il 50% ed il 65%.

Data l’estrema versatilità di questi materiali, ai prodotti in FRP possono essere assegnate svariate forme in relazione al loro utilizzo. Con essi, infatti, vengono prodotte lamine con fibre monodirezionali, laminati costituiti da più lamine monodimensionali sovrapposte, fogli con fibre monodirezionali, tessuti, barre, trecce, trefoli e reti.

Nei prodotti in FRP, le fibre e la matrice svolgono due distinte funzioni che

interagiscono tra loro: le fibre resistono alle sollecitazioni, mentre la matrice

distribuisce in modo omogeneo la tensione dalla superficie esterna alla zona interna ed internamente tra le varie fibre. Inoltre essa ha una funzione di protezione di quest’ultime dalle azioni di tipo meccanico e/o chimico che potrebbero

danneggiarle. A causa della differenza tra le caratteristiche meccaniche di fibre

e matrice, un prodotto in FRP ha sempre comportamento meccanico anisotropo; in particolare le caratteristiche meccaniche sono molto più elevate nella direzione delle fibre rispetto alla direzione ortogonale ad esse.

L’aspetto più affascinante di questi materiali è senza dubbio la possibilità di

progettarne le caratteristiche meccaniche. In tal senso, nella realizzazione di un

prodotto in FRP esistono molti gradi di libertà quali il tipo o i tipi di fibre, il tipo di matrice, i rapporti quantitativi reciproci tra i componenti, le direzioni delle fibre ed il trattamento superficiale. Variando tali parametri è possibile fare

variare entro limiti piuttosto ampi le caratteristiche meccaniche del prodotto e

quindi conferire ad esso le proprietà più idonee per la sua utilizzazione. Questo

cambia radicalmente l’approccio progettuale così che, invece di partire dalle

caratteristiche meccaniche dei materiali per identificarne l’utilizzazione più

idonea, si può partire dai requisiti prestazionali richiesti per giungere alla realizzazione di un materiale che meglio li soddisfi.

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

2

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

I prodotti in FRP maggiormente diffusi nelle applicazioni dell’Ingegneria

Civile sono:

• barre, trecce e trefoli per il rinforzo attivo e passivo del calcestruzzo e delle

murature;

• fogli, tessuti e piatti per la riparazione, il ripristino e l’aumento della capacità portante di elementi strutturali esistenti in calcestruzzo, muratura e legno;

• profilati per la costruzione di strutture reticolari ed a telaio;

• reti per il rinforzo del calcestruzzo.

Quindi, allo stato attuale, gli utilizzi dell’FRP sono sovrapponibili per certi

aspetti a quelli tradizionalmente assegnati all’acciaio. Per poter scegliere tra

questi due materiali è, però, d’obbligo conoscere i reciproci vantaggi e svantaggi.

Schematicamente i vantaggi dell’FRP sono:

• trasparenza elettromagnetica;

• eccellente resistenza alla corrosione;

• maggiore resistenza a trazione;

• minore peso specifico;

• progettazione delle caratteristiche meccaniche in funzione del dosaggio, della tipologia e dell’orientamento delle fibre.

Sul fronte degli svantaggi si annoverano:

• maggiore fragilità;

• basso allungamento a rottura (specie per i prodotti con fibre di carbonio);

• ridotta temperatura di rammollimento;

• modeste caratteristiche meccaniche in direzione ortogonale alle fibre.

Diffusisi nei settori dell’ingegneria aeronautica e meccanica nei primi anni

sessanta, gli FRP sono stati recentemente utilizzati anche per applicazioni civili, in particolare come elementi di rinforzo attivo e passivo per il calcestruzzo e

come profilati nella costruzione di strutture a telaio.

I primi prodotti in FRP adoperati come rinforzo del calcestruzzo vennero introdotti ad opera dei ricercatori del US Corps of Engineers che iniziarono specifiche ricerche sull’uso di barre con fibre di vetro (Glass Fiber Reinforced Polymer) in sostituzione di quelle in acciaio.

All’inizio degli anni sessanta, i primi gravi problemi di corrosione delle

strutture tradizionali cominciarono ad emergere nei ponti stradali negli USA.

La vicinanza al mare e l’utilizzo di sale per facilitare lo scioglimento del ghiaccio furono individuate quali cause principali della corrosione dell’acciaio. Gli

studi condotti negli anni settanta con lo scopo di mettere a punto nuove tecno-

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

3

logie in grado di ovviare al suddetto problema, finanziati dalla Federal

Highway Administration, hanno portato negli USA alla diffusione di barre con

rivestimento epossidico. Negli stessi anni vennero prodotte e commercializzate

le prime barre in FRP con fibre di vetro.

Solo agli inizi degli anni ottanta, alcuni produttori americani presero in considerazione la possibilità di avviare su larga scala una produzione specifica di

barre in FRP con fibre di vetro per il mercato dell’industria delle costruzioni.

Nello stesso periodo, in Germania, Olanda e Giappone, cominciavano i primi

studi sull’uso dell’FRP come rinforzo per strutture in precompresso. In Giappone in particolare, tutte le maggiori imprese di costruzione si dedicarono allo

sviluppo di cavi puntando sulle fibre aramidiche e di carbonio.

A partire dall’inizio degli anni novanta, un notevolissimo sviluppo ha presentato la produzione di fogli a fibra unidirezionale e di tessuti. Questi prodotti,

dopo essere stati impregnati di resina, vengono applicati alle superfici degli elementi strutturali da rinforzare. Il loro uso è principalmente dedicato agli elementi in calcestruzzo armato, ma anche a strutture in muratura ed in legno, oppure come fasciatura di confinamento attorno alle colonne. Notevoli prospettive esistono anche per l’uso dei suddetti elementi di FRP per il rinforzo di strutture metalliche.

Ponti con cavi di precompressione in FRP sono attualmente in servizio in

Germania, Giappone, Inghilterra e Nord America ed interventi di rinforzo di

travi, solette, pilastri sia su opere infrastrutturali che su edifici di recente costruzione e d’importanza storica sono stati realizzati anche in Italia (Hollaway

1984, Arduini 1993, Nanni 1993, Arduini 1994, Saadatmanesh et al. 1996).

Notevole è inoltre lo sviluppo di manufatti sia in forma di profilati componibili sia in forma di pannelli cavi per la realizzazione di strutture intelaiate e di

impalcati realizzati interamente in materiale composito.

1.2. Fibre e matrici

Il punto di partenza nel progetto di un materiale composito per una specifica

applicazione è la fibra da utilizzare come rinforzo dell’elemento (Fig. 1.1a).

Commercialmente si possono reperire vari tipi di fibre ciascuna adatta per

specifiche esigenze di progettazione; quelle maggiormente utilizzate sono di

carbonio, aramidiche, di vetro e di PVA.

Le fibre di carbonio (fibre inorganiche) sono ottenute a partire da poliacrilonite (PAN), rayon e bitumi; le fibre aramidiche (fibre organiche) dalla lavorazione delle poliammidi aromatiche; le fibre di vetro dalla fusione di ossido di

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

4

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

calcio, di silicio, di magnesio e di boro; ed infine le fibre di PVA dall’acetato

polivinilico.

Le caratteristiche meccaniche di queste fibre sono: alta resistenza a trazione,

basso rilassamento meccanico, stabilità chimico-fisica a temperatura ambiente;

esse inoltre a differenza dell’acciaio non mostrano nessun fenomeno di snervamento, avendo un comportamento elastico fino a rottura. La resistenza a

taglio di queste fibre è relativamente bassa, pari a circa il 5 % di quella a trazione.

Le caratteristiche meccaniche di larga massima delle fibre citate sono riportate nella tabella 1.1.

Fibre

Carbonio

Vetro

Aramidiche

PVA

Materia

prima

/

impiego

Bitume

Rayon

Pan

Tipo E

proprietà

elettriche

Tipo C

proprietà

chimiche

Tipo D

proprietà

dielettriche

Tipo R (S)

proprietà

mecc.che

Kevlar 29

Kevlar 49

---

Densità

γ

[g/cm3]

Res. a traz.

[MPa]

Mod. el.

[GPa]

Dil. di

rott.

[‰]

2.0

1.7

1.8

1150

2000÷2700

2500÷3100

380

400÷ 550

210÷ 350

10

11

6÷12

2.54

3500

73

48

2.57

3400

74

42

2.14

2500

55

45

2.53

4400

86

52

1.44

1.44

---

2700

3600

870÷1350

62

124

8 ÷ 28

30÷40

20÷80

90÷170

Coeff. di dil.

termica

[x10-6 °C-1]

LongiRadiale

tud.

-1.6÷-0.1

7÷12

3÷5

---

-3

60

---

---

Tab. 1.1 – Caratteristiche di larga massima delle fibre

Le elevate caratteristiche meccaniche delle fibre possono essere sfruttate grazie al loro inserimento in una fase continua, detta matrice. Le matrici maggiormente utilizzate nella fabbricazione dei compositi a fibre lunghe sono costituite

da polimeri termoindurenti, quali le resine poliestere non sature, le resine epossidiche e le resine fenoliche (Fig. 1.1b).

Le caratteristiche meccaniche di larga massima delle matrici citate sono riportate nella tabella 1.2.

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Fig. 1.1 – a) Rotoli di fibre

Polimero

Arnaldo STELLA

5

b) Matrice

Resistenza

a trazione

[MPa]

Modulo

elastico

[GPa]

Coeff. di dil.

termica

[x10-6 °C]

Poliestere

34 ÷ 104

2 ÷ 4.4

55 ÷ 100

non saturo

Resina epossidica

55 ÷ 130

2.7 ÷ 4.0

45 ÷ 65

Resine fenoliche

50 ÷ 55

45 ÷ 110

≅3

Tab. 1.2 – Caratteristiche di larga massima dei polimeri termoindurenti (Di Tommaso

et. al., 2002)

Per indicare i diversi tipi di FRP si fa riferimento al tipo di fibre in essi contenuto. Comunemente la simbologia adottata è la seguente:

• CFRP: composito con fibre di carbonio;

• AFRP: composito con fibre aramidiche;

• GFRP: composito con fibre di vetro (glass);

• VFRP: composito con fibre di PVA.

Nella tabella 1.3 sono riportate le principali caratteristiche meccaniche degli

FRP. Tali caratteristiche vanno intese come di larga massima.

Res. a

Modulo

Dil. di

trazione

elastico

rottura

[MPa]

[GPa]

[‰]

CFRP

1200 ÷ 3000 110 ÷ 160

12 ÷ 15

AFRP 1000 ÷ 1800

46 ÷ 72

25 ÷ 40

GFRP

600 ÷ 800

42

14 ÷ 20

Tab. 1.3 – Principali caratteristiche meccaniche degli FRP

Tipo di

FRP

Coeff. di dil. termica

longitudinale

[x10-6°C-1]

≅0

≅ -6

≅ 10

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

6

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

1.3. Processi produttivi

I principali fattori che influenzano la scelta del processo produttivo di un materiale composito sono la forma del manufatto, la forma e l’orientamento delle

fibre ed il tipo di polimero costituente la matrice (termoplastico o termoindurente). Con le resine termoindurenti, infatti, la costituzione stessa del materiale

avviene contemporaneamente al conferimento della forma al manufatto; con le

resine termoplastiche, invece, il conferimento della forma avviene in un secondo tempo rispetto alla costituzione del materiale. Nel seguito si riporta un brevissimo cenno dei principali processi di fabbricazione dei compositi aventi matrice costituita da resina termoindurente.

1.3.1. Processo di stratificazione (Lay - up)

Su uno stampo avente la forma del manufatto vengono preventivamente applicati agenti che ne impediscano l’incollaggio con il manufatto stesso ed atti a

conferire la desiderata finitura superficiale. Successivamente vengono applicati

strati alternati di resina e di fibre in accordo con gli spessori e gli orientamenti

di progetto. Per una buona consolidazione dell’elemento si usa, ad intervalli regolari di tempo, un rullo in modo da espellere il massimo quantitativo d’aria intrappolata all’interno. Infine, la resina viene lasciata indurire ed il manufatto è

rimosso dallo stampo.

Il processo di stratificazione, così descritto, può essere manuale (ovvero le

fibre vengono disposte manualmente e la resina viene spalmata per mezzo di

rulli) o automatico (ovvero le fibre e la resina vengono disposte da un braccio

telescopico).

1.3.2. Stampaggio in sacco

Una variante del processo di stratificazione su descritto è lo stampaggio in

sacco. Dopo che su uno stampo sono stati disposti gli strati di matrice e fibre

fino al raggiungimento dello spessore desiderato (come già descritto), si posizionerà sul pezzo un sacco di gomma sintetica. Tra il sacco ed il manufatto viene creato il vuoto al fine compattare i componenti del composito e di eliminare

le bolle d’aria.

1.3.3. Processo di avvolgimento (filament winding)

Il processo è utilizzato per realizzare superfici di rivoluzione. Esso consiste

nell’avvolgere attorno ad un mandrino, fibre continue prelevate da matasse ed

impregnate in un bagno di resina. Il processo consente di variare la tensione

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

7

applicata alle fibre e l’inclinazione con la quale esse vengono avvolte al mandrino per conferire specifiche caratteristiche meccaniche al manufatto.

1.3.4. Processo d’intreccio (braiding)

Questa tecnologia è una delle tecnologie più antiche fra quelle utilizzate per

la realizzazione dei compositi e consiste nell’intreccio di due o più fibre. Il processo consente di intrecciare le fibre in vari modi, al fine di ottenere tessuti bidimensionali od anche manufatti più complessi. Le fibre possono essere intrecciate secche, nel qual caso il tessuto dovrà essere successivamente impregnato

in un bagno di resina, oppure possono essere bagnate con la resina subito prima

del punto in cui vengono intrecciate. Naturalmente nel secondo caso si ottiene

una migliore penetrazione della resina negli spazi tra le fibre. Il vantaggio del

processo consiste in una migliore resistenza all’impatto e allo sfilamento grazie

all’intreccio dei fili.

1.3.5. Processo di pultrusione (pultrusion)

La pultrusione è un processo produttivo automatizzato (Fig. 1.2) per la produzione in continuo di profili a sezione costante in materiale composito. Le fibre vengono trascinate attraverso un bagno di resina liquida avente lo scopo di

impregnarle; successivamente le fibre così impregnate attraversano uno stampo

che conferisce loro la forma desiderata; infine giungono in una camera riscaldata che ha la funzione sia d’indurire la resina sia di consentire la rifinitura del

manufatto. L’etimologia della parola pultrusione da il senso del processo produttivo: pull (tirare, trascinare) ed extrusion (estrusione), quindi estrusione per

trascinamento. Il processo di pultrusione è un metodo di manifattura che mette

insieme resistenza del materiale ed economicità di produzione. Con questa metodologia possono essere prodotte sezioni sia aperte che chiuse, singole o multicellulari.

Nel corso degli anni la pultrusione ha subito un processo evolutivo testimoniato tra l’altro dalla sempre maggiore complessità ma anche versatilità dei

macchinari utilizzati. Le prime macchine impiegate nella produzione dei materiali compositi con questa tecnica usavano un mantello di cellophane ed un sistema di curvatura a forno ad aria molto calda che limitava il processo alla produzione di barre circolari o comunque a stampi semplici. Nei primi anni sessanta si sviluppò il processo di formatura a caldo che utilizzava stampi scaldati

forgiati come la sezione trasversale desiderata.

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

8

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

Fig. 1.2 – Il processo della pultrusione

Quello della pultrusione è dunque un processo continuo nel quale la lunghezza dell’elemento potrebbe teoricamente essere infinita; di qui i principali vantaggi che consistono nella velocità di fabbricazione, associata anche ad altri

importanti aspetti, quali:

• la tecnica è simile a quella per la produzione dell’acciaio ma richiede meno

energia (è possibile produrre elementi di dimensioni importanti con un attrezzature molto meno imponenti di quelle necessarie per estrudere

l’alluminio);

• l’utilizzo del materiale raggiunge il 95% contro il 70% di altre produzioni

industriali.

1.3.5.1. La pultrusione dei profilati

Le tecnologie produttive della pultrusione sono varie ma, per tutte, le tappe

intermedie nella produzione dei profilati sono più o meno le stesse, ovvero

(Fig. 1.3):

• preparazione e alloggiamento delle fibre di vetro;

• zona di impregnazione delle fibre di vetro;

• preformatura;

• stampo/trafila;

• dispositivo di tiro;

• taglio dei profili.

Il processo produttivo prevede che le fibre di rinforzo vengano alloggiate e

guidate dalla cantra verso la zona di impregnazione, passando attraverso una

stazione di preformatura, dove sono accuratamente modellate per le fasi suc-

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

9

cessive. L’impregnazione delle fibre avviene durante l’attraversamento di una

vasca contenente la matrice polimerica (resina). Il materiale composito così ottenuto (fibre impregnate di resina) e riscaldato entra poi nella trafila. Esso viene tirato attraverso la stessa, mentre, il calore fornito da inizio alla polimerizzazione della matrice (indurimento). Alla fine, un profilo di vetroresina, completamente polimerizzato con le dimensioni volute, esce dallo stampo di pultrusione. Il meccanismo di tiro può essere costituito da un traino cingolato o da carri

alternati, al fine di assicurare la continuità del movimento. Dal processo risulta,

quindi, un elemento con sezione simile ad un profilato metallico (Fig. 1.4) la

cui lunghezza è stabilita dal produttore.

Fig. 1.3 – Schema del processo di pultrusione

1.3.5.2. Peculiarità dei prodotti pultrusi

Le caratteristiche principali dei prodotti pultrusi sono rappresentate dalla

possibilità di cambiare la formulazione della resina, il contenuto di fibra e i tipi

di rinforzo, mantenendo la stessa sezione trasversale del profilo. Si può, per esempio, selezionando opportunamente la matrice, aumentare la resistenza alla

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

10

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

corrosione ed al fuoco, ridurre l’emissione e la tossicità del gas prodotto durante la combustione, aumentare l’isolamento elettrico, ridurre l’assorbimento

d’acqua oppure aumentare l’adesione alle fibre. Allo stesso modo è possibile

usare un’ampia gamma di tipi di rinforzo per migliorare la rigidezza del profilo.

Fig. 1.4 – Profili pultrusi (Fiberline)

1.3.5.3. Vantaggi e svantaggi della pultrusione

La tecnologia di pultrusione richiede conoscenze specifiche piuttosto complesse, che vanno dalla fisica dei materiali alla chimica applicata, dalla meccanica dei fluidi alla progettazione delle macchine utensili. Tuttavia

l’automatizzazione del processo produttivo, che assicura un’accettabile omogeneità di produzione, conferisce alla pultrusione, caratteristiche di grande concorrenzialità ed economicità.

Altri vantaggi sono rappresentati:

• dalla possibilità di diminuire la manodopera;

• dall’alto tasso d’utilizzo del materiale;

• dall’assenza di ripresa sul prodotto finale;

• dal possibile adattamento alla fabbricazione di profili a sezione variabile;

• dalla possibilità di produrre guaine per cavi a fibre ottiche di notevole lunghezza.

Com’è nella natura delle cose esiste un’altra faccia della pultrusione, fatta di

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

11

problematiche non ancora esplorate e dunque percepite come momentanei

svantaggi:

• la limitazione nelle dimensioni della sezione dei profili;

• la scelta dei rinforzi e della soluzione d’impregnazione derivante;

• la fabbricazione relativamente lenta;

• i costi elevati delle materie prime;

• la manodopera qualificata.

Esistono inoltre problemi legati al comportamento proprio e non ancora controllato delle materie prime che intervengono nella produzione.

I prodotti ottenibili con la tecnica della pultrusione sono i più svariati: griglie, tondi per cemento armato, cavi, sezioni composte etc. Nelle figure che seguono se ne rappresenta un piccolo campionario.

Nella figura 1.5 è rappresentato a sinistra un profilo a sezione composta con

doppia anima e a destra un gruppo di operai intenti a montare un ponte affiancando una seria di travi realizzate con la tecnica della pultrusione.

Fig. 1.5 – 8" Double Web Beam, Tom’s Creek Bridge (Blacksburg, Virginia)

Queste travi pultruse rinforzate con fibre di carbonio sostituiscono le precedenti

in acciaio pesantemente deteriorate.

Nella figura 1.6 sono rappresentati dei pultrusi utilizzati per la costruzione di

torri di raffreddamento, si notino gli attacchi particolari che consentono un rapido montaggio degli elementi.

Nella figura 1.7 si mostrano dei pannelli ad incastro per la realizzazione di

superfici, in sostituzione di analoghi pannelli in acciaio e alluminio, per questi

ultimi l’esposizione a situazioni ambientali proibitive renderebbe elevati i costi

di manutenzione.

Infine, questi pannelli si possono usare per pavimenti in applicazioni dove è

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

12

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

richiesto l’isolamento elettrico.

Fig. 1.6 – Profili pultrusi utilizzati per torri di raffreddamento

Fig. 1.7 – Pannelli ad incastro per la realizzazione di superfici calpestabili

Nella figura 1.8 è mostrata una griglia, ed una delle sue possibili applicazioni.

In figura 1.9 sono rappresentate delle barre per l’ancoraggio delle rocce.

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

13

Fig. 1.8 – Applicazioni di griglie in FRP in stabilimenti industriali

Fig. 1.9 – Barre per l’ancoraggio delle rocce

1.4. I materiali pultrusi nell’ingegneria civile

“Non dobbiamo chiedere alle materie plastiche quello che esse non possono

darci: cioè proprio la struttura portante dell’edificio, inteso nel senso tradizionale del termine”. Sono passati pochi decenni dalla pubblicazione del testo da

cui abbiamo tratto la citazione e lo scenario è totalmente ribaltato. Non si contano più gli esempi di strutture (ponti, edifici, passerelle) realizzate in FRP soprattutto in Giappone e negli USA, ed ultimamente anche in Europa.

La leggerezza degli elementi pultrusi, unita alle buone caratteristiche mecca-

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

14

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

niche, alla trasparenza elettromagnetica, alla resistenza agli agenti chimici e ad

una potenziale competitività economica, fanno presumere un crescente ricorso

alle “materie plastiche” sia per specifiche applicazioni sia in sostituzione dei

materiali tradizionali.

La convenienza economica dei pultrusi si manifesta maggiormente nei casi in

cui, nella realizzazione delle strutture in sostituzione dei materiali tradizionali,

segnatamente legno e acciaio, si sfrutta più di una caratteristica, per esempio la

leggerezza e la resistenza alla corrosione.

Gli esempi riportati, alcuni di indubbio carattere avveniristico, mostrano le

potenzialità dei pultrusi in ambiti tradizionalmente riservati ad altri materiali.

1.4.1. Produttori e prodotti

La produzione di profili pultrusi per applicazioni strutturali non è più una

prerogativa degli USA, infatti, nell’ultimo decennio la presenza di materiali

compositi sul mercato europeo è raddoppiata.

Un’importante azienda produttrice è la Fiberline Composites, fondata in Danimarca nel 1979, con succursali in Germania e Inghilterra. Quest’azienda ha

recentemente diversificato la produzione offrendo elementi e materiali per svariate applicazioni, mettendo a disposizione forme standard e forme particolari

che seguono le richieste degli acquirenti.

In Italia la Top Glass S.p.A., fondata nel 1963, per molti anni ha limitato la

sua produzione a barre circolari e solo recentemente ha iniziato a produrre vari

tipi di profili.

Molti altri piccoli produttori, sempre più interessati al mercato del composito

e allo sviluppo della pultrusione, sono presenti in Europa ed hanno dato vita,

insieme alle due citate, ad un’associazione: l’EPTA (European Pultrusion Technology Association). Questa associazione è interessata alla promozione

dell’uso responsabile degli FRP e la sua attività consiste nello scambio

d’informazioni fra gli associati attraverso l’organizzazione di meetings, seminari, conferenze e pubblicazioni di notizie nel campo della pultrusione.

Sono oggi disponibili in Italia ed in Europa una vasta gamma di prodotti pultrusi ad opera di varie aziende produttrici. Nel seguito si metteranno a confronto le principali caratteristiche dei prodotti delle europee Top Glass e Fiberline e

delle americane Creative Pultrusion e Strongwell.

In Italia, la Top Glass ha differenziato i suoi prodotti in tre categorie di profili: standard, elettrici e strutturali. La prima categoria è prevalentemente utilizzata per la realizzazione di opere espositive dato l’agevole montaggio per la

leggerezza degli elementi in composito. Un esempio significativo di tal genere

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

15

è offerto dal Centro commerciale Colombo Lisbona EXPO ’98 (Portogallo). I

profili elettrici sono rappresentati prevalentemente da canalette per il contenimento dei cavi; inoltre in quest’applicazione si sfrutta l’elevato isolamento tipico dei materiali plastici.

Un interessante utilizzo combinato di proprietà isolanti e strutturali è efficacemente sfruttato nella realizzazione dei tralicci per i cavi ad alta tensione (Fig.

1.10)

Fig. 1.10 – Tralicci a sostegno dei cavi ad alta tensione (Top Glass S.p.A.)

La Fiberline ha diviso la produzione in: Profili Standard, con la classica sezione tipo acciaio e Profili Speciali, costituiti da elementi per la connessione di

altri profili (Combi profiles) e da elementi per specifiche richieste di progetto

(Custom profiles). L’azienda utilizza tre diverse resine: poliestere, vinilestere e

fenolico, quest’ultima offre un’elevata resistenza al fuoco.

La Strongwell produce profili denominati Extren in oltre 100 forme diverse

e in tre serie differenti:

• Extren 500: è il modello base in resina di poliestere - colore verde oliva;

• Extren 525: alla resina di poliestere sono aggiunti additivi che migliorano la

resistenza ai raggi UV e al fuoco - colore grigio;

• Extren 625: è realizzata con resina di vinilestere che presenta una valida resistenza al fuoco e alla corrosione - colore beige.

La Strongwell, come la Fiberline e la Creative Pultrusion, fornisce un manuale di progettazione (Extren Design Manual) che consente di orientarsi in un

ambito tecnologico non completamente noto. L’azienda non limita la sua produzione ai profili, ma si spinge fino a mettere in commercio elementi sufficienti

all’assemblaggio di una struttura completa e funzionante. L’esempio di figura

1.11 mostra, una scala realizzata alla U.S. Naval Training Base a Fort Story in-

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

16

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

teramente prefabbricata in elementi pultrusi.

Fig. 1.11 – Scala Esterna, Baia di Chesapeake (Strongwell)

Anche i profili Pultex della Creative Pultrusion sono prodotti in tre serie

diverse:

• Pultex 1500: in resina di poliestere - di colore verde oliva;

• Pultex 1525: in resina di poliestere additivato con inibitori UV - colore grigio;

• Pultex 1625: in resina di vinilestere con elevate prestazioni in termini di resistenza al fuoco ed alla corrosione - colore beige.

La Creative Pultrusion offre una gamma di prodotti molto ampia e diversificata e non si limitata quindi ai soli profili tipo acciaio, inoltre l’azienda produce

su commissione elementi di forma non standard.

1.4.2. Caratteristiche meccaniche dei profili pultrusi

La differente percentuale di fibra può incidere in maniera sostanziale sulle

costanti elastiche dell’elemento finito, ragion per cui i prodotti presenti sul

mercato, talvolta, differiscono in maniera sostanziale pur essendo ottenuti con

le stesse resine e il medesimo rinforzo. E’ opportuno notare che con riferimento

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

17

ad una sezione incrociata, c’è differenza tra i moduli di elasticità dell’ala e

quelli dell’anima. Come si vedrà meglio nel capitolo successivo, i materiali

pultrusi sono anisotropi perché le fibre che costituiscono la parte resistente

(Fig. 1.12) sono disposte secondo una direzione preferenziale. Per inquadrare

bene il materiale bisognerebbe quindi definire tutte le costanti elastiche. Siccome per ora c’interessa un confronto di massima fra i differenti prodotti disponibili, limiteremo la nostra attenzione ai moduli elastici e alle resistenze ultime nella direzione delle fibre.

Fig. 1.12 – Struttura di un profilo pultruso

Nella tabella 1.3 sono riassunte le caratteristiche meccaniche più importanti

dei profili pultrusi prodotti dalle aziende di cui sopra.

Si può facilmente notare come le offerte sono abbastanza varie in termini di

prestazioni e, cosa squisitamente tecnica, come il modulo tangenziale G non

varia al cambiare della serie per ogni singolo produttore. Il modulo G e indipendente dalla quantità e qualità delle fibre ed è legato solo alla matrice.

Azienda

Serie

Extren 500

Strongwell Extren 525

Extren 625

Pultex 1500

Creat. Pul. Pultex 1525

Pultex 1625

Strutturale

Top Glass

Standard

Fiberline

Standard

Moduli di elasticità

Compr. Traz. Fles.

[GPa] [GPa] [GPa]

17.2

17.2 11.0

17.2

17.2 11.0

17.9

17.9 12.4

26.5

28.6 13.7

26.5

28.6 13.7

26.5

28.6 13.7

23.0

37.0 17.0

20.0

26.0 14.0

*

*

14-40

G

[GPa]

2.9

2.9

2.9

3.4

3.4

3.4

3.7

3.7

3.0

Resistenza ultima

Compr.

Traz.

Fles.

[MPa]

[MPa]

[MPa]

207

207

207

207

207

207

207

207

207

315

275

294

315

275

294

360

316

338

400

425

420

220

400

350

240

240

240

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

18

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

Tab. 1.3 – Caratteristiche meccaniche di elementi pultrusi di alcune aziende

1.4.3. Strutture dotate di trasparenza elettromagnetica

La Compaq Computer Corporation a Houston in Texas doveva realizzare

delle prove di laboratorio sull’interferenza elettromagnetica. Per l’esecuzione

di tali esperimenti è fondamentale che i materiali impiegati nella costruzione

dell’edificio non interferiscano con i campi generati. L’utilizzo dell’acciaio avrebbe imposto la realizzazione contestuale di complesse schermature, ed il legno era da escludere stante la presenza di collegamenti metallici. La scelta del

materiale da utilizzare è caduta, com’era naturale, sui compositi che sono trasparenti alle radiazioni elettromagnetiche.

Un esempio famoso di progetto realizzato con l’impiego di profili Extren è

rappresentato dalle quattro torri di tre piani costruite sulla sommità del “Sun

Bank Building” ad Orlando, in Florida (Fig. 1.13).

Progettate in origine come complementi architettonici in acciaio e alluminio,

furono poi utili per contenere le antenne posizionate ai quattro angoli

dell’edificio e per questa funzione si preferì impiegare materiale composito di

fatto invisibile alle onde radio.

“The Arch” (Fig. 1.14) è una struttura reticolare di 48 m di luce e 25 m di altezza usata dalla U.S. Naval Command Control Ocean System Centrer Point

Loma in California per testare le antenne. Questa struttura è stata realizzata con

l’impiego di profili ad ala larga Extren e bullonature in fibra di vetro Fiberbolt,

che consentono di combinare in maniera sorprendente le caratteristiche di resistenza a quelle di trasparenza elettromagnetica.

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

19

Fig. 1.13 – Sun Bank Building, Orlando Florida (Strongwell)

Fig. 1.14 – The Arch, U.S. Naval Command Control Ocean System Center Point Loma, California (Strongwell)

La resistenza alla corrosione e la bassa richiesta di manutenzione sono degli

ulteriori benefici per questa struttura, la quale sostituisce una precedente torre

in legno costruita nel 1952 che creava dei problemi d’interferenza con il segna-

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

20

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

le, a causa delle giunzioni metalliche.

1.4.4. Strutture resistenti agli agenti chimici

La resistenza agli attacchi chimici, eventualmente potenziata dall’aggiunta di

additivi hanno fatto preferire, in talune realizzazioni, i compositi ai materiali

tradizionali. L’impiego di profili pultrusi è particolarmente indicato per la realizzazione d’elementi tipo griglie, passerelle e scale che, per la loro collocazione, sono a continuo contatto con agenti corrosivi. La Creative Pultrusion ha

realizzato, per un’industria chimica, una passerella ad unica campata di 19 m

costruita con profili Pultex in fibra di vetro e bullonature in acciaio inossidabile; la struttura è stata progettata per un carico concentrato in mezzeria di 900 kg

ed un carico utile di 700 kg/m. Grazie al peso proprio assai contenuto, la passerella è stata assemblata completamente in stabilimento, in modo da poter essere

trasportata e montata in sito tramite una gru.

Un’altra applicazione importante è la piattaforma scorrevole costruita sotto il

pontile di Port Hueneme, sempre dalla Creative Pultrusion. L’opera, necessaria

per monitorare l’intradosso del pontile, si trova poco al di sopra del livello del

mare, è costantemente esposta agli agenti corrosivi dell’acqua di mare e

all’azione delle onde, specialmente durante le mareggiate invernali. La caratteristica più importante che si chiedeva alla piattaforma era la resistenza alla corrosione, per questo motivo si decise di impiegare profili Pultex di poliestere e

vinilestere in fibra di vetro. La piattaforma (Fig. 1.15) è a sbalzo rispetto alla

passerella e si estende per un metro e mezzo oltre il pontile stesso; è stata montata senza l’ausilio di sollevatori meccanici, grazie al peso modesto degli elementi che la compongono.

Fig. 1.15 – Port Hueneme (Creative Pultrusion)

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

21

Un binario in profilo pultruso, montato sul lato interno, ne permette la mobilità

assicurando all’operatore un piano mobile d’appoggio durante la fase di verifica del pontile.

Interessante è anche l’applicazione fatta a Horsham Treatment Works (Fig.

1.16), dove i due serbatoi per il deposito dei fanghi sono stati coperti con materiale composito. La copertura è stata prevista per ragioni di controllo ambientale ed essendo a contatto con sostanze inquinanti, si doveva scegliere un materiale che offrisse buone prestazioni di resistenza agli agenti chimici.

Le coperture sono state fabbricate secondo il brevetto ACCS® (Advanced

Composit Construction System), di cui la Maunsell possiede i diritti a livello

mondiale. Questo sistema offre numerosi vantaggi e molte possibili alternative.

L’ACCS® è modulare e le stesse forme possono essere usate per coprire numerosi altri serbatoi fino 15 m di luce. Serbatoi circolari con diametri superiori ai

36 m possono essere coperti usando componenti di forma conica.

Fig. 1.16 – Horsham Treatment Works (Maunsell ACCS®)

Le cascate del Niagara costituiscono una vera attrazione nazionale per i magnifici giochi d’acqua e per la potenza dei getti; ma tutto ciò crea una situazione ambientale proibitiva per le strutture destinate ad accogliere i visitatori.

L’originaria struttura in acciaio si arrugginì nel corso degli anni al punto da dover essere sostituita. In particolare le ringhiere che avvolgevano il corpo scala e

queste ultime che conducevano al punto più basso di osservazione non erano

più utilizzabili. La IKG Nashville TN maggiore produttrice di griglie e connessi propose di sostituire la struttura in acciaio con materiale pultruso, in modo da

evitare i frequenti interventi di manutenzione. Esempio di quanto detto è offer-

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

22

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

to dal ponte d’osservazione delle cadute d’acqua sul lato americano rappresentato in figura 1.17.

Fig. 1.17 – Cascate del Niagara (IKG Nashville TN)

1.4.5. Strutture leggere

Un’altra peculiarità dei compositi è sicuramente rappresentata dalla leggerezza. Non mancano i casi in cui la facilità di trasporto faccia propendere per

l’utilizzo dei pultrusi in alternativa ai materiali tradizionali.

Una passerella pedonale di dimensioni notevoli, è stata realizzata negli

U.S.A. nell’Olympic National Park di Washington. Il ponte ha un’unica campata di 24 m e consente l’attraversamento di un fiume che scorre all’interno del

parco. La passerella in fibra di vetro sostituisce il precedente ponte metallico

danneggiato nel dicembre 1993 da una inondazione del fiume. Per ripristinare

l’attraversamento non è stato possibile fare ricorso ad una tradizionale struttura

metallica, la sua installazione avrebbe richiesto l’impiego di un elicottero, cosa

incompatibile col divieto di volo che vige all’interno del parco, per la salvaguardia della fauna presente. Si doveva pensare ad elementi che potessero essere trasportati con una certa semplicità e successivamente assemblati in loco. Si

optò per i materiali pultrusi trasportati a dorso di muli.

Ancora più interessante è l’esempio offerto dal primo ponte pedonale al

mondo (Fig. 1.18), realizzato in composito e progettato dalla Maunsell Structural Plastics usando, il già citato brevetto ACCS®.

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

23

Fig. 1.18 – Attraversamento fiume Tay ad Aberfeldy, Scozia (Strongwell, Maunsell

ACCS®)

Quest’importante applicazione è stata realizzata ad Aberfeldy in Scozia nel

1990. Si volevano aumentare da nove a diciotto le buche del percorso del golf

club di Aberfeldy e per fare ciò bisognava attraversare il fiume Tay. La Maunsell lavorò a stretto contatto con l’Università di Dundee che fornì anche una

squadra di studenti dell’ultimo anno della Facoltà d’Ingegneria per il montaggio del ponte. La struttura ha una campata centrale di 63.0 m ed è sospesa a due

torri a forma di A (Fig. 1.18) alte 18.0 m, usando cavi Parafil rinforzati con fibre aramidiche e ricoperti con uno strato protettivo di polietilene a bassa densità. Questo ponte pedonale con i suoi 120 m di lunghezza totale è stato montato

in sole 10 settimane, senza fare ricorso a nessuna gru; tutto questo è stato possibile per la leggerezza dei componenti. L’opera è stata completata con

l’aggiunta di una ringhiera e di uno strato di calpestio resistente all’usura; si

prevede per la pavimentazione un primo intervento di manutenzione dopo più

di 20 anni dalla data di varo.

Un altro esempio per mettere in luce l’importanza della leggerezza dei materiali pultrusi è il ponte mobile realizzato a Stonehouse nel Regno Unito. Stonehouse è separato da Bond Mills da uno stretto canale. La Cotswold Canals

Trust, un’organizzazione umanitaria ambientalista, pulì e rese navigabili 36

miglia di questo canale unendo i fiumi Thames e Severn. A completamento

dell’opera di recupero ambientale era necessario consentire ai navigli, che cercassero attracco nell’area, la risalita del canale e il superamento del vecchio

ponte in acciaio. L’associazione aveva a disposizione risorse molto limitate e la

soluzione del problema doveva essere a basso costo; chiese perciò aiuto alle

imprese private e trovò la Maunsell desiderosa di aggiudicarsi il lavoro. Il nuo-

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

24

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

vo ponte, unico accesso a Bond Mills, doveva essere robusto al punto da sostenere l’intenso traffico. La vicinanza degli edifici impediva, però, l’installazione

di un tradizionale ponte mobile atteso l’ingombro degli organi meccanici necessari al sollevamento. Considerati tutti i fattori in gioco la Maunsell decise di

ricorrere ad un ponte mobile in composito che offrisse le necessarie caratteristiche di resistenza e, sfruttando appieno la leggerezza intrinseca del materiale,

potesse essere sollevato con macchine poco ingombranti. L’opera fu costruita

facendo riferimento al brevetto ACCS®. I pultrusi utilizzati furono prodotti con

una resina di poliestere rinforzata con fibre di vetro e con l’aggiunta di inibitori

UV come additivi, in modo da renderli più resistenti all’esposizione ambientale. Il ponte (Fig. 1.19) ha una luce di 8.20 m ed una larghezza di 4.50 m, la parte in composito pesa 4.5 t e può sopportare carichi fino a 44 t. La stessa opera

se fosse stata realizzata in acciaio, avrebbe richiesto un meccanismo di sollevamento grande quanto il ponte stesso e dati i limiti imposti dagli edifici limitrofi tale soluzione non sarebbe stata praticabile.

Fig. 1.19 – Bond Mill Bridge, Bond Mill (U.K.) (Maunsell ACCS®)

Sfruttando il buon rapporto peso-resistenza dei compositi si è eliminata sia la

torre di sollevamento sia il contrappeso.

Un altro esempio in cui la leggerezza ha assunto un ruolo cruciale nelle scelte dei materiali costruttivi è riportato in figura 1.20: il Fiberline Bridge. La sua

importanza risiede nel fatto che è stato il primo ponte (passerella pedonale e pista ciclabile) completamente costruito con materiale composito (eccetto che per

i tirafondi delle fondazioni ed i bulloni) soprastante una linea ferroviaria. Aperto ufficialmente il 18 giugno del 1997 in Danimarca ha le seguenti caratteristiche: luce 40 metri (27 m+13 m), carico di progetto 500 kg/m2 (distribuito) oppure 5 tonnellate (concentrato) e freccia massima di progetto L/200 ovvero 13

cm. Il peso complessivo è di 12 t, ovvero pari a meno della metà di quello di un

ponte equivalente realizzato in acciaio. Data la leggerezza dei singoli elementi

costituenti il ponte, l’installazione è stata realizzata in sole poche ore notturne

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

25

senza necessità d’interruzione del traffico ferroviario della linea sottostante. Più

precisamente, la messa in opera è stata realizzata in un totale di 18 ore distribuite nelle notti di sabato e domenica. Il breve tempo richiesto per

l’installazione ha messo in risalto i chiari vantaggi dei materiali compositi.

Fig. 1.20 – Fiberline Bridge, Kolding-Danimarca, 18 giugno 1997 (Fiberline)

Nel chiudere questo paragrafo, dedicato alla rilevanza che la leggerezza fa

assumere ai materiali pultrusi, si vuole riportare un esempio di ponti trasportati

in sito in elicottero (Figg. 1.21 e 1.22).

In figura 1.21 è riportato il Parson’s Bridge realizzato dalla Strongwell, con

il brevetto denominato Panel System COMPOSOLITE®, il cui peso è di una

tonnellata, la lunghezza di 17.0 m e la larghezza di 0.76 m. Tale ponte è ubicato

a Ceredigion in Mid-Wales (U.K.).

In figura 1.22 sono riportate due belle foto del Pontresina Bridge, realizzato

dalla Fiberline ed installato nel 1997 grazie all’ausilio di un elicottero; esso ha

una lunghezza di 25 m, un peso 3300 kg, progettato per un carico di servizio di

550 kg/m2 ed una deformabilità massima di L/800.

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

26

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

Fig. 1.21 – Parson’s Bridge, Ceredigion mid-Wales (Strongwell)

Fig. 1.22 – Pontresina Bridge, Svizzera (Fiberline)

1.4.6. Edifici interamente in composito

Oltre alle strutture viste sopra, che sono caratterizzate da schemi statici semplici, con i compositi si possono realizzare anche edifici più o meno complessi.

Il primo edificio con profili pultrusi in composito (GFRP) è stato realizzato

ed ultimato nel 1998 in Svizzera, e presentato per la fiera di Basilea nel 1999

(Fig. 1.23). Dopo l’esposizione, la costruzione è stata completamente smontata

e portata in un’altra zona della città dove è attualmente adibita a edificio per uf-

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

27

fici aperti al pubblico.

Si tratta di un edificio di cinque piani, con telaio portante realizzato mediante

l’assemblaggio di profili in GFRP, la cui facciata principale è costituita da pannelli di vetro inseriti tra i profili. I collegamenti sono stati realizzati mediante

l’impiego di resina epossidica e bulloni. Le travi sono state realizzate incollando due profili ad ‘U’ sulle flangie di un profilo ad ‘I’. Le colonne sono costituite dall’unione di due profili ad ‘U’ e di fazzoletti (sempre in composito) applicati sia esternamente che internamente al profilo, in modo da garantire il funzionamento dell’elemento quale struttura scatolare con un sensibile incremento

della rigidezza complessiva. Il carico in esercizio dichiarato per i solai è pari a

3 kN/m2, con una limitazione delle frecce pari ad 1/350 della luce.

Fig. 1.23 – The Eycatcher Building, Basilea Svizzera (Fiberline)

In alternativa agli alloggi tradizionali utilizzati per le squadre di operai e tecnici al seguito di grandi progetti, che richiedono una imponente dislocazione di

personale, si possono oggi usare gli edifici multipiano interamente in composito. Questi edifici possono essere realizzati con notevole rapidità ed anche in

zone difficili da raggiungere stante il peso contenuto del materiale. Infine questi edifici trovano impiego in situazioni di emergenza, per esempio in seguito

ad eventi sismici.

1.5. I collegamenti nei materiali pultrusi

I profili di materiale pultruso possono essere giuntati con bulloni anch’essi

pultrusi, rivetti e chiodi. Le connessioni bullonate nei compositi, le cui tipologie sono mutuate da quelle analoghe in acciaio e alluminio, presentano delle

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

28

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

specificità dovute all’ortotropia del materiale ed anche alle ridotte capacità di

adattamento plastico rispetto ai due materiali tradizionali. Nella realizzazione

di una connessione bullonata si deve tener conto della ridotta resistenza nella

direzione ortogonale alle fibre, inoltre nella verifica al rifollamento la scarsa

capacità di adattamento plastico del materiale riduce la possibilità di ridistribuzione delle tensioni. Da studi fatti sull’argomento si è arrivati al suggerimento

di una procedura di progetto che si basa su un modello di materiale isotropo

correlata ai risultati sperimentali. In questo caso scaturisce la necessità di una

sostanziale maggiorazione della distanza dei bulloni dal bordo degli elementi

collegati.

Le giunzioni possono essere fatte anche con sostanze adesive; nel caso di

collegamenti molto importanti, o fortemente cimentati, si può usare una giunzione integrata meccanica e a base di adesivi. Un esempio di giunzione con

bulloni è riportato nella figura 1.24.

Fig. 1.24 – Giunzioni Bullonate

La Fiberline, così come la Creative Pultrusion, mette a disposizione una serie

di forme detti Combi profiles, schematizzate nella figura 1.25, utili per la combinazione dei profili.

Un interessante novità per le giunzioni è, come si è già avuto modo di notare,

quella che fa ricorso al metodo ACCS®, di cui la Maunsell possiede il brevetto

a livello mondiale. L’esempio rappresentato in figura 1.26 è del tipo di elemento prodotto dalla Strongwell per la realizzazione del ponte pedonale di Aberfeldy. Nella figura 1.27 si mostra un esempio di accoppiamento fra due pannelli

per la costruzione dell’impalcato sempre dello stesso ponte.

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

29

Fig. 1.25 – Combi Profiles® (Fiberline)

Fig. 1.26 – Composolite® (Strongwell)

Fig. 1.27 – Composolite® (Strongwell)

Negli ultimi anni ormai ci si è orientati verso i collegamenti tramite adesivo.

L’incollaggio offre potenziali vantaggi rispetto ad altri metodi di giunzione,

quali chiodatura o bullonatura perché non riduce la resistenza delle parti da

connettere ed è efficace in termini di contenimento del peso ed aumento della

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

30

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

rigidezza.

1.5.1. Vantaggi e svantaggi dell’incollaggio

I principali vantaggi dell’utilizzo di adesivi per la giunzione dei materiali

compositi e quindi non solo dei pultrusi sono:

• finché il legame è continuo, la distribuzione di sollecitazioni sotto carico

sull’area incollata è uniforme, mentre i giunti legati meccanicamente e i

giunti connessi con saldatura a punti (nel caso dei metalli) presenteranno

una concentrazione locale di sollecitazioni con conseguente riduzione di resistenza degli aderendi. L’assenza di sollecitazioni concentrate riscontrate

nei giunti incollati, permette di poter utilizzare aderendi di spessore più sottile rispetto ai giunti meccanici. La figura 1.28 mostra la distribuzione degli

sforzi nel caso di giunti rivettati (sforzi concentrati e presenza di picchi nei

bordi dei fori) e incollati (la distribuzione degli sforzi è uniforme);

Fig. 1.28 – Distribuzione degli sforzi in giunti rivettati e incollati

• i giunti incollati di una struttura, soggetta a un carico di compressione, presentano una maggiore rigidezza rispetto a quelli bullonati (o chiodati) poiché

determinano una lunghezza libera minore tra i punti collegati (Fig. 1.29);

Fig. 1.29 – Rigidezza di giunti bullonati e incollati

• la resistenza a fatica è superiore. Da prove sperimentali è risultato infatti che

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

31

la durata a fatica di strutture identiche assemblate con adesivi è di gran lunga superiore di quelle chiodate o bullonate. In una struttura incollata, le cricche per fatica si verificano con minore probabilità e si propagano più lentamente rispetto a una struttura giuntata meccanicamente;

• i giunti incollati presentano ottime proprietà smorzanti, utili contro vibrazioni e rumore;

• è possibile effettuare assemblaggi complessi, come nel caso di strutture

composite a sandwich che risultano difficili da collegare con altri metodi. In

questo caso, l’utilizzo degli adesivi infatti risulta indispensabile, riducendo

gli elementi della struttura e semplificandone la progettazione;

• per la loro flessibilità, gli adesivi possono collegare materiali diversi per

spessore, composizione o coefficienti di espansione termica;

• lo strato di adesivo può essere anche sigillante: la giuntura risulta di conseguenza a tenuta stagna e quindi nel caso di metalli è meno soggetta a corrosione;

• è possibile collegare materiali sensibili al calore come nel caso di compositi

a base di resine termoplastiche;

• con l’incollaggio sono eccellentemente garantiti l’isolamento elettrico e termico.

Tutti questi vantaggi contribuiscono ad un assemblaggio più semplice, ad

una riduzione di peso e costo, ad un aumento di resistenza, ad una maggiore

flessibilità di utilizzo e ad una vita di servizio più lunga.

Analizziamo ora alcuni degli svantaggi a cui si può andare incontro:

• nei giunti incollati è necessario avere a disposizione ampie superfici da incollare;

• con l’aumento della temperatura, la resistenza del collegamento diminuisce

e la deformazione inizia ad avere proprietà plastiche. La temperatura alla

quale si ha la transizione dal comportamento elastico a quello plastico, dipende dal particolare adesivo ed è generalmente nell’intervallo 70° – 220°C;

• la resistenza alle condizioni ambientali dei giunti incollati, dipende dalle

proprietà del polimero di base dell’adesivo. Quindi la scelta dell’adesivo da

utilizzare richiede uno studio preventivo sul suo comportamento a determinate condizioni ambientali;

• la qualità del legame dipende dalle procedure dell’incollaggio, che include

la preparazione superficiale, dal miscuglio dei materiali costituenti l’adesivo

e dalla buona bagnabilità della superficie di incollaggio.

• è necessario un buon controllo qualità;

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

32

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

• i giunti incollati non possono essere utilizzati immediatamente dopo

l’assemblaggio perché necessitano di determinata fase di presa;

• un giunto incollato male è impossibile da correggere.

• le strutture incollate sono difficili da disassemblare per una eventuale riparazione o manutenzione.

I progressi conseguiti con la ricerca hanno portato alla progettazione di giunti caratterizzati da proprietà meccaniche sempre migliori. Nella progettazione

del giunto il punto cruciale risiede nell’individuazione corretta dei fattori coinvolti nell’unione: l’adesivo e la geometria del giunto. La scelta dell’adesivo è

in genere influenzata dai seguenti fattori:

• ambientali: radiazioni (solari, raggi U.V., raggi penetranti, etc.) umidità, escursione termica, agenti chimici (oli, carburanti, inquinamento atmosferico,

solventi rari);

• strutturali: caratteristiche chimiche e fisiche degli aderendi e degli adesivi,

dimensioni e forma del giunto, tipologia del carico da sopportare (taglio, trazione, pelatura, impatto, vibrazione), necessità di sigillare o isolare gli aderendi;

• tecnologici: trattamento superficiale degli aderendi, uso di attivatori, modalità di applicazione dell’adesivo (manuale o automatizzato, con spazzola, pistola, rullo o spray), tempo, temperatura e pressione di cura, operazioni post

incollaggio (verniciatura, pulitura);

• altri requisiti: contaminazione ambientale, proprietà di maneggiabilità, tossicità, infiammabilità, proprietà corrosive, costi, etc.

La premessa per la corretta progettazione di un giunto collegato con adesivo

deve rispettare due aspetti fondamentali: fare lavorare sotto sforzo tutta l’area

di incollaggio contemporaneamente evitando zone di disomogeneità; adottare

una geometria del giunto appropriata all’applicazione del carico.

In figura 1.30 sono schematicamente rappresentati i meccanismi di rottura

che possono verificarsi in un giunto incollato. Il primo modo di rottura si verifica quando il carico applicato supera la resistenza dell’aderendo. La resistenza

del giunto è linearmente proporzionale allo spessore del laminato. Il secondo

modo di rottura è sostanzialmente una rottura del legame tra l’aderendo e

l’adesivo. La resistenza a taglio del giunto incollato è proporzionale alla radice

quadrata dello spessore del laminato. Questo tipo di rottura è differente dalla

“rottura coesiva” che avviene all’interno dell’adesivo.

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

33

Fig. 1.30 – Modi di rottura di un giunto incollato

Il terzo tipo di rottura dovuto a un carico di peeling (sfogliamento) provoca

una sollecitazione a trazione, il cui massimo valore è localizzato nelle vicinanze del bordo libero del giunto a singola o a doppia sovrapposizione.

1.6. Bibliografia

Arduini M., (1993) “L’impiego di compositi fibrosi a matrice polimerica nell'ingegneria civile strutturale”, Recuperare, vol. 12, n. 7, pp. 582-589.

Arduini M., (1994) “Materiali Fibrosi a matrice polimerica per il rinforzo di

strutture”, l’Edilizia.

Creative Pultrusion, www.pultude.com.

Di Tommaso A., Arduini M., Focacci F., Russo F., (2002) “Le strutture in materiale composito”, Ingegneria delle Strutture di Elio Giangreco, UTET, Cap.

18 pagg. 397-506.

Fiberline Composites A/S, www.fiberline.com.

Fiberline Composites A/S, (1995) “Structural Profiles in Composite Materials”

Design Manual No.272 UK.

Hart Smith L.J., (1973) “Adhesive-Bonded Double-Lap Joint” NASA CR112235.

Hayes M.D., (1998) ‘‘Characterization and modeling of a FRP hybrid structural

beam and bridge structure for use in the Tom’s Creek Bridge rehabilitation

project.’’ MS thesis, Virginia Polytechnic Institute and State University,

Blacksburg, Va., http://www.theses.org/vt.htm&.

Hayes M.D., Lesko J.J., Haramis J., Cousins T.E., Gomez J., Masarelli P.,

03capitolo1CompositiRev.16.doc; Stampato alle ore 10.33 del 28/11/2003

34

Capitolo 1. Le strutture di materiale composito

Arnaldo STELLA

(2000) “Laboratory and field testing of composite bridge superstructure”

Journal of Composite for Construction, ASCE Vol.4, No.3, August 2000, pp

120-128.

Hollaway L., (1984) “Polymer Composites for Civil and Structural Engineering”, Chapmann & Hall.

Nanni A., (1993) “FRP reinforcement for concrete structures, properties and

applications”, Elsevier.

Saadatmanesh H., Ehsani M. R., (1996) “Fiber Composites in Infrastructure”,

Proceedings of the First International Conference on Composite in Infrastructures, ICCI-96, Tucson Arizona.

Strongwell Corporation, (2000a) “8"x 6" Double Web Beam (DWB) Hybrid

and

All-Glass

Material

Configurations”

Extren

DWBTM;

www.strongwell.com.

Strongwell Corporation, (2000b) “Fiberglass Buildings panels systems” ComposoliteTM; www.strongwell.com.

Strongwell Corporation, (2000c) “Custom Structural Fabrication” Fiberglass

Structures; www.strongwell.com.

Strongwell Corporation (2000d) “DuraDEK and DuraGRID – Pultruded Grating” Fiberglass Grating; www.strongwell.com

TopGlass S.p.A., www.topglass.it

Analisi teoriche e sperimentali di impalcati da ponte in FRP

Arnaldo STELLA

35

CAPITOLO 2.

COMPORTAMENTO STRUTTURALE DEI PROFILI PULTRUSI

2.1. Introduzione

I materiali plastici fibrorinforzati (FRP) hanno un comportamento fragile ed

il legame costitutivo si presenta elastico lineare fino a rottura. I pultrusi non

fanno eccezione a questa regola ed inoltre presentano una direzione preferenziale di disposizione delle fibre e pertanto non possono essere considerati isotropi. Inoltre gli FRP hanno generalmente un rapporto resistenza modulo elastico molto più elevato dell’acciaio. Anche il rapporto G/E è 2-3 volte più basso

di quello dell’acciaio, cosicché la deformabilità tagliante, in molti casi, non è

trascurabile.

Gli aspetti suddetti implicano la necessità di utilizzare modellazioni e procedure di progetto totalmente diverse da quelle relative all’acciaio.

In particolare, l’elevato rapporto σ/E porta in primo piano i problemi di deformabilità e d’instabilità, rispetto a quelli di resistenza; l’ortotropia, con valori

molto bassi del modulo elastico di Young nella direzione ortogonale alle fibre,

rende l’instabilità locale dei profili tanto importante quanto quella globale. Infatti, l’instabilità locale è governata dal comportamento bidimensionale e, quindi, anche dalle costanti elastiche nella direzione debole.

Nel presente capitolo si sintetizzano gli aspetti principali del comportamento

meccanico dei profili, con particolare riferimento all’instabilità locale e globale, evidenziando i parametri che intervengono.

2.2. Legame costitutivo

Si consideri un profilo pultruso e si assuma un sistema di riferimento avente

l’origine nel baricentro di una delle sezioni estreme, l’asse z coincidente con

l’asse del profilo e gli assi x ed y come nella figura 2.1.

La presenza di fibre longitudinali conferisce al profilo un comportamento

meccanico ortotropo, essendo z (parallela alle fibre), x ed y (ortogonali alle fibre) le direzioni principali del materiale.

Rispetto al riferimento assunto, il legame costitutivo del materiale, considerato elastico lineare, è espresso dalla (2.1):

Stampato il 28/11/2003 alle ore 10.34

04capitolo2ProfiliRev.19.12.doc

36

Capitolo 2. Comportamento strutturale dei profili pultrusi

Arnaldo STELLA

y

8 mm

Stratigrafia schematica del profilo

8 mm

100 mm

Fibre