UNIVERSITÀ CATTOLICA DEL SACRO CUORE

ISTITUTO DI STATISTICA

Angelo Zanella - Giuseppe Boari - Diego Zappa

Controllo Statistico della Qualità multivariato:

una presentazione sintetica

Versione estesa della relazione presentata al XXI Convegno Nazionale della Associazione

Italiana Cultura Qualità sul tema: “Qualità oggi: COSA CAMBIA” – Roma, 10 novembre 2003

Serie E.P. N. 117 - Settembre 2003

Controllo Statistico della Qualità

multivariato: una presentazione sintetica1

ANGELO ZANELLA - GIUSEPPE BOARI - DIEGO ZAPPA

Istituto di Statistica

Università Cattolica del S. Cuore, Milano

Riassunto: Il contributo rappresenta una rassegna dei modelli e metodi di analisi multivariata che

possono essere rilevanti in ambito tecnologico per il miglioramento delle prestazioni di un sistema

produttivo. La rassegna si propone di agevolare il passaggio dai metodi statistici univariati, ben noti e di

uso corrente, ai corrispondenti metodi multivariati. In corrispondenza si articola nel senso di studiare un

parallelismo fra i problemi di controllo statistico, affrontati spesso in modo improprio in termini univariati

e le corrispondenti metodologie multivariate. Gli aspetti multivariati si riferiscono: 1) al controllo di

produzione basato su una successione di campioni indipendenti (carte di controllo); 2) alle idee di base

del controllo stocastico nel caso di successioni di osservazioni non indipendenti; 3) ai problemi di

ottimizzazione in base a piani statistici di prove delle condizioni di esercizio delle linee di produzione, in

particolare nell’ottica di Taguchi, – che pone come obiettivo anche la riduzione della variabilità – estesa

al caso multivariato.

1. Introduzione

Si può convenire che quando si parla di tecnologia si faccia riferimento a metodi ed

attività concrete rivolti ad ottenere conseguenze ed applicazioni di utilità pratica

generale, a partire da discipline teoriche, quali sono la chimica, la fisica, la biologia,

l’ingegneria teorica, ecc..

Il punto di intersezione più evidente dei vari aspetti della tecnologia è

rappresentato dai sistemi di produzione di beni durevoli.

In corrispondenza, anche per tenere conto della personale diretta esperienza

degli autori, si è esaminato il tema dei metodi statistici multivariati per la tecnologia,

con riferimento ai metodi statistici che possono essere di aiuto, anche notevole, per

migliorare le prestazioni di un sistema di produzione. Tale esperienza, concernente la

ricerca di nuove metodologie, ma anche lo sforzo di renderle operative nei sistemi di

produzione reale, si è collegata alle attività rivolte allo stesso fine del Gruppo di Lavoro

“Statistica per la tecnologia e la produzione” della Società Italiana di Statistica,

costituitosi nel 1990, che spesso ha operato in intesa con il Comitato Metodi statistici di

AICQ (Associazione Italiana Cultura Qualità).

Si è potuto constatare che l’utilizzazione dei metodi statistici è presente

1

Adattamento in lingua italiana di Angelo Zanella della comunicazione invitata al Convegno Intermedio

della Società Italiana di Statistica, Napoli, 9-11 giugno 2003, dal titolo “Multivariate Models and

Methods in Technology”.

1

nell’industria italiana, almeno per gli aspetti più elementari, e che permangono difficoltà

notevoli alla diffusione di nuove metodologie, ciò che fino a tempi recenti è stato

collegato alla mancanza di una preparazione di base in statistica nella formazione del

personale tecnico. In corrispondenza, anche se un sistema di produzione stabilisce un

contesto che suggerisce in via naturale l’approccio multivariato, l’impiego sistematico

di metodi statistici multivariati si presenta ancora come una novità nell’industria italiana

e, ragionevolmente, non solo per questa.

Così, nella prospettiva di dare un contributo per superare questa situazione si è

immaginato come si dovrebbe completare un corrente manuale di base di controllo

statistico in modo da includere anche gli aspetti essenziali dei metodi multivariati.

Si deve al riguardo osservare che sostanzialmente tutti i principali problemi

affrontati dal controllo statistico univariato trovano una corrispondente formulazione e

soluzione multivariata. In questa presentazione si è tenuto conto di tale parallelismo e ci

si è concentrati sull’estensione multivariata dei principali metodi univariati relativi al

controllo ed al miglioramento dei sistemi di produzione condotti su base che chiamiamo

“semimanuale”, nel senso che richiedono l’intervento degli operatori per valutare la

situazione e prendere le appropriate decisioni.

Questo punto di vista, di considerare le estensioni multivariate dei più correnti

metodi univariati ha posto delle limitazioni: non si è affrontato il tema dell’affidabilità,

di diretto interesse soprattutto in settori specifici – quale tipicamente l’industria

elettronica – come pure un esame di dettaglio dei problemi statistici connessi al

controllo automatico ed all’automazione, ed infine il controllo ambientale, tutti temi che

meriterebbero, ciascuno, una propria presentazione monografica.

I principali temi considerati sono quindi i seguenti:

• esame e controllo statistico di un processo di produzione sulla base di campioni

indipendenti;

• controllo di un processo di produzione nel caso di osservazioni dipendenti;

• miglioramento ed ottimizzazione di un processo di produzione utilizzando i metodi

statistici.

2. Carte di controllo multivariate

2.1 Formulazione unitaria che si estende al caso multivariato

Lo schema concettuale alla base delle carte di controllo univariate è estendibile in modo

immediato al contesto multidimensionale.

Per semplicità supponiamo che si sia interessati al controllo di p caratteristiche

aleatorie quantitative X = (X1, X2, …, Xp)′, si supponga, inoltre, ancora per semplicità,

che ad intervalli costanti di tempo, t∈{1,2,…}, si osservino n valori multivariati {X1i.t,

X2i.t, …, Xpi.t}, i=0,1,2,…,n, che costituiscono un campione casuale semplice

“istantaneo” da una distribuzione di probabilità con funzione di ripartizione Ft e che i

campioni rimangano stocasticamente indipendenti al variare di t.

Siano X̄t e X*it i vettori dei corrispondenti valori medi ed individuali per

caratteristica osservati in t per le variabili casuali generatrici.

Si considerano due possibilità:

2

•

Il processo generatore dei dati assicura una distribuzione di riferimento, diciamo F0:

situazione di controllo;

• Il processo generatore dei dati, a partire da un istante incognito, segue un’altra

distribuzione Ft≠F0: situazione di fuori controllo.

È tipico ammettere che per il primo campione, t=0, valga F0. Negli istanti successivi si

dice che si è realizzato al tempo τ>0 un evento critico o un “punto di rottura” se si è

passati ad Fτ≠F0, cioè ad una distribuzione di probabilità diversa da quella di

riferimento.

Si vuole stabilire, in base alle osservazioni fino all’istante t, se si è verificato un

punto di rottura, cioè, se il “processo è fuori controllo” e si deve intervenire sullo

stesso.

Si introduce al riguardo una “regola di arresto” che porta a decidere all’istante t

che τ≤t se:

τ^t = min{t : f(X*it′, i=1,2,…,p, t′=1,2,…,t) ∈ At } , t∈{1,2,…}

dove f(⋅) è una opportuna funzione scalare delle variabili di campionamento, At è una

regione critica, vale a dire per la prima volta in t l’informatore f(⋅) segnala la rottura.

Ovviamente lo schema precedente prescinde dal carattere univariato o

multivariato delle variabili osservate.

La regola di arresto alla base della carta di controllo di Shewhart è “senza

memoria”, nel senso che si basa, per la decisione all’istante t, solo sulle osservazioni in

tale istante. Precisamente, quando le distribuzioni F0, Ft sono dotate di densità e

Fτ=F1≠F0, cioè, sussiste una sola alternativa:

τ^t = min{t : log[f1(X̄t)/f0(X̄t)] ≥ h}

dove f1(⋅), f0(⋅) sono le densità delle medie campionarie istantanee, h una costante

prefissata.

Sia:

p* = P{log[f1(X̄1)/f0(X̄1)] ≥ h}

la probabilità di allarme in t=1, quando inizia il controllo in senso proprio. Sia p*=p0 tale

probabilità nel caso in cui il processo è rimasto in controllo, p*=p1 quando si è avuta una

rottura.

Si ammetta poi convenzionalmente che una rottura all’istante j≤τ<j+1 accada in

τ=j+1/2. La probabilità di avere un ritardo R = τ^ j+1/2+r−1/2−(j+1/2)=r−1/2 di tempo nel

segnalarla segue nelle ipotesi fatte – di campioni indipendenti con variabili

identicamente distribuite anche nel caso in cui il campionamento accada dopo la rottura

(F1) – una distribuzione geometrica:

P(τ^ j+1/2+r−1/2 = r−1/2) = (1−p1)r−1p1 , r=1,2,…

che non dipende dall’istante di insorgenza della rottura.

Un’analoga legge vale per la probabilità di avere un falso allarme dopo r

campioni, con p0 in luogo di p1:

3

P(τ^ r = r) = (1−p0)r−1p0 , r=1,2,….

Essenziale in questo schema è la nozione di tempo medio di attesa per la segnalazione

di una rottura (ARL1: Average Run Length) che deve essere minimizzato sulla base,

però, di una scelta di h che garantisca un tempo medio di attesa fino ad un falso allarme

(ARL0) “abbastanza grande”.

Nel contesto di Shewhart si ha:

1 1

E0(τ^ t) = ARL0 = p =

α

0

1 1 1 1

E1(τ^ t−τ) = ARL1 = p − 2 = − 2

π1

1

con E(⋅) valore atteso, dove α è il livello di significatività del test statistico cui si

riconduce la decisione di dichiarare l’esistenza di rottura, π1 è il valore della funzione di

potenza dello stesso sotto l’alternativa che si contrappone allo stato di controllo.

A questo punto appare la confluenza dei due approcci:

1) quello classico, che interpreta la carta di controllo come utilizzazione sequenziale, di

volta in volta indipendente, di uno stesso test con elementi di base costituiti dal

livello di significatività α e dalla “funzione operativa caratteristica” del test, che

descrive nelle varie alternative la probabilità di commettere un errore di II tipo: la

protezione uniformemente ottima viene assicurata dal test se questo è

uniformemente massimamente potente (come accade per la carta di controllo

unilaterale di Shewhart per le medie con varianza nota);

2) quello prima richiamato di controllo stocastico, nel quale la scelta di ARL0 equivale a

fissare il livello di significatività nel corrispondente test, e la minimizzazione

uniforme di ARL1 – nel caso in cui una rottura, che è considerata definitiva,

corrisponda, in effetti, ad un elemento di una classe di possibili alternative –

dipende dalla disponibilità di un test uniformemente massimamente potente per le

stesse.

2.2 Carta di controllo per le medie

La carta di controllo di Shewhart bilaterale per il valore medio µ0, nell’ipotesi di una

sola caratteristica quantitativa, distribuita normalmente, con scarto quadratico medio

noto σ0, porta (nella classe dei test non distorti) alla seguente regola di arresto ottima: si

dichiara la presenza di una rottura se

(X̄ −µ0)

∉ [−zα/2 , zα/2] ,

σ0/ n

dove zα/2 è il valore superato con probabilità α/2 dalla variabile casuale normale

standard.

La corrispondente carta di controllo multivariata si basa sull’ipotesi che la

variabile casuale p-dimensionale oggetto del controllo abbia una distribuzione normale

p-variata, con vettore delle medie µ e matrice di varianze-covarianze nota Σ0, cioè

X~Np(µ,Σ0): si ha una rottura se µ≠µ0 con µ0 un vettore di riferimento assegnato.

4

Il procedimento prima riassunto, che si basa sul rapporto delle massime

verosimiglianze, porta alla seguente regola di arresto: si dichiara in t la presenza di

rottura se

T2* = n(X̄t −µ0)′Σ0−1(X̄t −µ0) > χ2p,α

(2.1)

dove χ2p,α è il valore superato con probabilità α da una v.c. chi-quadrato centrale con p

gradi di libertà. La regola è ottima nella classe dei test invarianti, per un conveniente

gruppo di trasformazioni lineari, la cui funzione di potenza dipende dal parametro di

non-centralità:

ψ = n(µ −µ0)′Σ−1

0 (µ −µ0).

Il procedimento può visualizzarsi mediante un diagramma cartesiano come nel caso

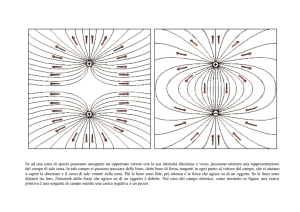

univariato, ciò che è indicato nella seguente Fig. 1.

Fig. 1. Carta di controllo multivariata con rappresentazione unidimensionale: in

ascissa figurano gli “istanti” delle rilevazioni campionarie. Si riferisce ad un caso

bivariato con dimensione campionaria n = 10; in ordinata sono riportati i valori di T2*,

formula (2.1); il limite di controllo superiore è il valore χ22,0.0054 = 10.44, cioè α =

0.0054 (da Alt, 1985)

Il caso multivariato pone il problema di quali fra le p caratteristiche in esame presentino

una variazione di media rispetto al proprio riferimento e debbano considerarsi “la

causa” della situazione di “rottura” o fuori controllo. A tal fine, per integrare le

informazioni ottenute dalla carta di controllo multivariata basata sulla (2.1), possono

istituirsi p carte di controllo marginali univariate che stabiliscono una regione di

accettazione della situazione di “stato di controllo” complessivo, cioè multivariato, che

è un intervallo p-dimensionale. Il procedimento di arresto si basa sul cosiddetto test di

intersezione che ha come ipotesi H0:

p

H0 : ∩ Hi

i=1

con Hi : µi=µi0. Il livello di significatività può rendersi ≤α, con α livello di

significatività complessivo prescelto, in virtù della diseguaglianza di Bonferroni, pur di

5

prendere come valori critici delle carte di controllo marginali i valori ±zα/(2p) in luogo di

±zα/2. Altrimenti la regola di arresto esatta comporta di dichiarare la presenza di rottura

se:

|X̄i −µ0i|

max n

> Tp,α

σ0i

1≤i≤p

dove Tp,α è il valore critico della variabile casuale T di Student p-dimensionale, Tp,ν ,

con p e ν = ∞ gradi di libertà che, per l’assegnata matrice Σ0, ha probabilità α di essere

superata, si veda Timm (1996).

Fig. 2 Rappresentazione bivariata della carta di controllo della Fig. 1, da Alt (1985)

Nella precedente Fig. 2, tratta da Alt (1985), si illustrano le discrepanze cfr. A, B, che

possono verificarsi nel giudizio basato sulla procedura di intersezione e quella ottima,

derivata dal rapporto delle massime verosimiglianze. Le ellissi indicano la regione di

accettazione per una coppia osservata di medie (x̄1t, x̄2t): il processo è ritenuto in

controllo se il punto immagine di una tale coppia appartiene all’ellissi definita dalla

condizione n(x̄t −µ0)′Σ−1

0 (x̄t −µ0) ≤ 10.44, dove µ0 = (µ01, µ02) sono i valori obiettivo di

riferimento. Le regioni rettangolari corrispondono all’intersezione dei due intervalli di

accettazione per le carte di controllo univariate marginali attinenti ad X̄1 ed X̄2, definiti

~ 3, valore della

mediante l’approssimazione µ01 ± σ01 zα/4, µ02 ± σ02 zα/4 con zα/4 −

variabile normale standard superato con probabilità α/4 = 0.0014. In (a) figura una

notevole correlazione fra X1, X2; in (b) è indicata l’assenza di correlazione fra X1, X2.

Si segnala la possibilità di una nuova forma di fuori controllo o rottura costituita

da un cambiamento delle direzioni degli assi dell’ellisse di controllo rispetto a quello

della situazione di riferimento (fase I).

Se la matrice delle varianze e covarianze è incognita, ma si assume che sia

costante, la regola di arresto si basa sulla variabile T2 di Hotelling, che generalizza per il

caso multivariato la variabile T di Student e porta a dichiarare la rottura se:

n(X̄t −µ0)′S−1(X̄t −µ0) > Tα2

dove X̄t è il vettore delle medie aritmetiche delle n osservazioni fatte in t per ciascuna

delle p caratteristiche, X̄′t = (X̄1t, X̄2t,…, X̄pt), S è la matrice, p×p, delle varianze-

6

covarianze campionarie con elementi

n

Srs.t = ∑ (Xri.t−X̄r.t) (Xsi.t−X̄s.t) / (n−1), r,s= 1,2,…p,

i=1

Tα2 è il valore della variabile T2 di Hotelling che ha probabilità α di venire superato.

Precisamente si ha che:

Tα2 =

p(n−1)

F

n−p ν1,ν2;α

dove F è il valore critico corrispondente di una variabile F centrale, se µ=µ0, con ν1=p,

ν2=n−p gradi di indipendenza.

Il test è uniformemente massimamente potente fra tutti i test per la verifica

dell’ipotesi (µ−µ0)=0 la cui funzione di potenza dipende solo da ψ=(µ−µ0)′Σ−1(µ−µ0).

Mentre la carta di controllo basata sulla variabile T di Student nel caso

univariato non sembra avere suscitato particolare attenzione, quella collegata alla T2 di

Hotelling viene considerata centrale nel caso multivariato e ad essa si riferisce il

procedimento in due fasi studiato da Alt e da questi suggerito, v. Alt (1985), per la sua

valida utilizzazione, in particolare per il controllo dei valori medi.

FASE I: accertamento che si è riusciti preliminarmente a costituire un insieme di m

valori campionari – cosiddetti gruppi razionali – per i quali la valutazione tecnica non

abbia segnalato alcuna anomalia e nei cui confronti si può accettare la validità del

modello normale multivariato da assumere come riferimento per il controllo.

Supponiamo per semplicità di notazioni che si tratti dei primi m campioni

multivariati di numerosità n. Sia X̄i, i=1,2,…m, il vettore p×1 delle corrispondenti medie

aritmetiche attinenti alle p caratteristiche in studio. Siano Si, i=1,2,…m, le

m

=

corrispondenti matrici di varianze-covarianze campionarie, X = 1/m ∑ X̄i la media delle

i=1

m

medie ed S̄ = 1/m ∑ Si la matrice delle medie delle varianze covarianze campionarie; si

i=1

ritiene l’osservazione vettoriale Xi coerente al modello se

p(m−1)(n−1)

=

=

(X̄i − X)′S̄−1(X̄i − X) ≤

F

, i=1,2,…,m,

n(mn−m−p+1) ν1,ν2;α

dove Fν1,ν2;α è il percentile 100(1−α) della variabile F centrale con ν1=p, ν2=mn−m−p+1

gradi di indipendenza. Si eliminano i dati non soddisfacenti alla limitazione fino a

giungere ad un sottoinsieme che viene ritenuto omogeneo.

FASE II: è rivolta ad accertare che il processo rimanga in controllo; non si dichiara

rottura per un successivo campione relativo all’istante t se

p(m+1)(n−1)

=

=

(X̄t − X)′S̄−1(X̄t − X) ≤

F

n(mn−m−p+1) ν1,ν2;α

dove Fν1,ν2;α è il percentile 100(1−α) della variabile F centrale con ν1=p, ν2=mn−m−p+1

gradi di indipendenza.

7

Il procedimento anzidetto può evidentemente utilizzarsi anche nel caso

univariato, per il quale non è consueto. La maggiore attenzione alla omogeneità e alla

conformità al modello ipotizzato della base dei dati da prendere come riferimento ed

alla coerenza delle nuove osservazioni con la stessa è giustificato, nel caso multivariato,

dalla maggiore complessità ed articolazione delle ipotesi da accettare o respingere

proprie di questo nuovo contesto.

Si noti che la carta di controllo per il vettore delle medie basata sulla variabile T2

di Hotelling presuppone che la matrice delle varianze-covarianze rimanga inalterata.

Come nel caso univariato il controllo delle medie è subordinato a quello della

variabilità. Sono al riguardo stati messi a punto vari procedimenti (test) per valutare la

stabilità della dispersione multivariata, con l’impiego di carte di controllo

concettualmente collegate a quelle sulla varianza campionaria nel caso univariato.

Una di queste si basa sull’applicazione in condizioni asintotiche, n → ∞, del test

del rapporto delle massime verosimiglianze. Se Σ0 indica la matrice di varianzecovarianze presa come riferimento. la dichiarazione di rottura si ha quando:

2

W = − pn + pn log n − log(|(n−1)S| / |Σ0|) + tr((n−1)Σ−1

0 S) > χp(p+1)/2,α

dove |⋅| indica il determinante, tr(⋅) la traccia di una matrice, χ2p(p+1)/2,α è il valore

superato con probabilità α dalla variabile χ2 con p(p+1)/2 gradi di libertà.

Anche in questo caso il contesto multivariato rende complessa la diagnosi

specifica della difformità del modello reale rispetto a quello di riferimento: si tratta di

stabilire per quale variabile deve segnalarsi una variazione di dispersione intorno alla

media; sorge, inoltre, un nuovo tipo di “rottura” collegato alla variazione di direzione di

uno o più assi dell’ellissoide di concentrazione che caratterizza la distribuzione normale

multivariata. L’effettuazione di un tale tipo di analisi è oggetto attuale di ricerca (Zappa,

2002) e ci si limita a segnalare una proposta interessante (Jaupi, 2002). Essa si basa

sulla stima delle funzioni di influenza (IF), in particolare degli autovalori λi della

matrice di varianze-covarianze Σ. Il senso intuitivo del valore di detta stima per

un’osservazione xi è quello di indicare l’effetto di una variazione infinitesima di xi sulla

^

stima λi ottenuta come autovalore di S. Un valore “fuori controllo” segnala una

situazione di instabilità dell’autovettore che definisce il corrispondente asse.

A titolo di esempio la funzione di influenza per l’autovalore λi è stimata come:

~

^

^

λj = IF(xi, λj, F) = c2ij − λj ,

^

dove cij è il valore della j-ma componente principale per l’osservazione i-ma, F è la

stima della funzione di ripartizione teorica F cui il procedimento si riferisce

implicitamente.

Altri argomenti specifici sono i seguenti

• metodi sequenziali che traggono vantaggio per la riduzione dell’Average Run

Length (ARL) dall’accumulo dell’informazione ottenuta nei successivi campioni

quali sono quelli alla base:

− delle carte di controllo multivariate a “somme cumulate” (MCUSUM); si veda

Crosier (1988);

− delle carte di controllo a media mobile multivariate con ponderazione

esponenziale (MEWMA), si veda Zanella & Deldossi (1994);

8

•

metodi non parametrici, che rinunciano all’ipotesi molto impegnativa costituita

dall’assunzione di una distribuzione multinormale per le caratteristiche in studio, si

veda Liu (1995).

3. Controllo statistico con osservazioni correlate

Il modello statistico probabilistico posto finora alla base del controllo di produzione ha

carattere sostanzialmente astratto, in quanto, in particolare, non è collegato direttamente

in modo esplicito con il sistema materiale cui si riferisce.

L’ipotesi di base, di disporre di osservazioni da variabili casuali

multidimensionali identicamente e indipendentemente distribuite, i.i.d., - ipotesi sul cui

accertamento per semplicità si è dovuto sorvolare – a meno di introdurre ipotesi sul

meccanismo di rottura a un istante t che porti a “situazioni di fuori controllo”, impedisce

di fare previsioni sui risultati in t+1, se non nel senso che ci si attende un

comportamento stocastico coerente col modello adottato.

Caratteristica del nuovo contesto con osservazioni correlate è la possibilità che

ora sussiste di prevedere comportamenti futuri.

Conviene ora ricordare delle definizioni, finora implicite, comunque valide

anche nella nuova situazione (cfr. Bordignon & Boari, 1995).

Quali cause comuni di variabilità si intendono quei fattori che agiscono sul

sistema in modo stabile e predefinibile, secondo un modello probabilistico che idealizza

le “normali” condizioni di funzionamento.

Quali cause speciali di variabilità o di rottura si intendono quei fattori che

producono improvvise deviazioni sistematiche dal modello che descrive le cause

comuni.

Il contesto in esame è tipico dei sistemi produttivi di tipo continuo, quali quelli

del settore chimico, della fabbricazione della carta ecc., anche se non viene meno la

nozione di controllo semiautomatico, quest’ultimo può essere integrato da regolatori

automatici (ad esempio misuratori di flusso o portate). Detti regolatori realizzano quello

indicato come Engineering Process Control (EPC) che è tipicamente rivolto a

compensare le fluttuazioni prevedibili dovute alle cause comuni, sulla base di variabili

di regolazione azionate in accordo alle conoscenze teoriche del processo produttivo.

L’EPC integra lo Statistical Process Control (SPC) che include l’individuazione

delle cause speciali di variabilità o di rottura e si propone di rimuoverle.

3.1 Cenni sul modello alla base del controllo statistico multivariato

Quanto si osserva sono realizzazioni parziali, cioè, in un determinato intervallo

temporale, di un processo stocastico vettoriale:

Yt = (Y1t, Y2t, …, Ypt)′

ritenuto, per semplicità, a parametro discreto con t ∈ {0,±1,±2, …}, che descrive il

comportamento nel tempo delle p caratteristiche di interesse – sia sotto le azioni delle

cause comuni che sotto l’effetto “inerziale” delle azioni correttive rivolte a rimuovere le

cause speciali – e tipicamente è caratterizzato da osservazioni correlate.

A maggior ragione in questa complessa situazione è essenziale la fase 1 del

9

procedimento di controllo, che è rivolta a stabilire il modello di riferimento.

Questo può essere, in particolare, ottenuto per discretizzazione di un sistema di

equazioni differenziali, ad esempio lineari, che esprime in termini fisici il

comportamento del processo, del tipo:

r

r−1

d η′ d η′

dtr , r−1 , …, η′ M = u(t)

dt

dove η(t) = E[Y(t)] è il vettore, p × 1, dei valori attesi delle variabili aleatorie di

osservazione, assunti finiti e funzioni continue e derivabili di t, dr/dtr(⋅) indica la

derivata di ordine r rispetto a t, u(t) è un vettore, p×1, di assegnate funzioni che possono

descrivere gli effetti di azioni correttive, M è una matrice p(r+1) × p di noti coefficienti

tecnici, v. Zanella (1980).

La letteratura statistica suggerisce anche l’ottenimento sperimentale diretto del

modello, come modello multivariato di trasferimento, definito dalla relazione stocastica

seguente:

~

~

β(B)Yt = γ(B)B(B)Ut + α(B)At

(3.1)

~

dove Yt = (Yt − η0) esprime il vettore, p × 1, delle deviazioni di Yt da un vettore di

~

valori obiettivo; il vettore, q × 1, Ut = (Ut − u0) riassume gli scostamenti, di un vettore

di q≥p variabili utilizzabili per gli interventi correttivi, da dei livelli tipici di riferimento;

At è un vettore aleatorio, p × 1, di tipo white noise, con componenti di media nulla e

matrice di varianze-covarianze E(AtA′t+τ) = Σ, con elementi nulli per τ ≠ 0; β(B), γ(B),

α(B) sono matrici p×p, p×q, p×p, i cui elementi sono polinomi, di ordine al più pari ad

r, nell’operatore di retrocessione B, BYt = Yt−1, tali che β(0) = α(0) = Ip e siano

soddisfatte le usuali condizioni di invertibilità; B(B) è una matrice diagonale i cui

~

elementi Bbj stabiliscono i ritardi tipici dell’effetto di ciascuna variabile di controllo Ujt,

j=1,2,…,q.

L’identificazione e la stima dei parametri di un modello di trasferimento

multivariato, come è definito dalla (3.1), sulla base di una serie multivariata di dati è

tutt’altro che agevole.

I pochi esempi di letteratura che abbiamo reperito si presentano in effetti come studi

monografici, cfr. MacGregor et al. (1980). Manca una presentazione dettagliata

paragonabile a quella data nel celebre volume di Box-Jenkins nel caso univariato (la 3a

edizione anche a firma di Reinsel è del 1994, sempre con titolo “Time Series Analysis:

Forecasting and Control”). Una esposizione abbastanza generale e completa si trova

comunque in Söderström et al. (1989).

Nella stessa è centrale il riferimento all’errore di previsione un passo in avanti,

definito come:

~

~

εt(ϑ) = [yt − yt|t−1(ϑ)],

(3.2)

~

~

t = 0,1,2, …,n, dove yt|t−1(ϑ) è il vettore, p × 1, delle osservazioni yt condizionato alla

realizzazione del processo fino a t − 1, ϑ è un vettore che riassume tutti gli incogniti

parametri “lineari” del modello. Si stabiliscono in base alla (3.2) delle formule ricorrenti

che, a partire da condizioni iniziali, ad es. convenzionali, come supporre nulle le

10

perturbazioni At, consente per un prescelto ϑ di ottenere gli errori di previsione.

n

Sia Γn(ϑ) = ∑ εtε′t/n la matrice campionaria degli errori di previsione e si

t=1

consideri un’appropriata funzione di perdita scalare h[Γn(ϑ)] ≥ 0 definita sulle matrici

definite positive, ad es. tr[Γn(ϑ)], o Det[Γn(ϑ)]; un metodo “naturale” di stima è quello

^

che prende come stima ϑ di ϑ, il vettore che minimizza h(ϑ). Sotto opportune

condizioni il metodo conduce a stimatori consistenti in senso forte per n → ∞. Fra tali

~

condizioni figura anche un vincolo sulle variabili di controllo: se i vettori Ut hanno

media nulla il “segnale esterno” deve essere “persistentemente eccitante” ad es. di

ordine q vale a dire

n ~ ~

lim ∑ utu′t/n = Ψq

n→∞

t=1

dove Ψq è una matrice q×q definita positiva.

La convergenza in probabilità all’incognito vero vettore parametrico ϑ0 è

agevolata se il sistema opera in condizioni di circuito aperto, vale a dire le variabili di

~

input Ut e l’errore At sono indipendenti (funzionalmente e, quindi, stocasticamente).

3.2 Le regole di controllo stocastico ottimo

Sono regole “feedback”, a rigore valide se il modello è adeguato per la descrizione del

sistema fisico reale in studio, quindi pertinenti alla compensazione delle cause comuni.

Di fatto sono utilizzate alla “prima manifestazione di rottura”, ma possono accentuare

una perturbazione anomala, che “è fuori dal modello”.

Regolatore ottimo a minima varianza

Si ritenga il ritardo b=1, quindi, uniforme e costante: detto regolatore sceglie ad ogni

~

~

istante i livelli delle variabili di controllo Ut in modo che risulti yt|t−1=0, si attui cioé la

minimizzazione di

~ ~

Et(Y′tYt) = tr(Σ).

In effetti i parametri incogniti ϑ sono stimati e la regola è solo approssimata.

Regolatore lineare-quadratico-gaussiano

Si riferisce alla espressione del modello nella forma cosiddetta “di spazio degli stati”. Si

può verificare che il modello di trasferimento (3.1) può esprimersi, equivalentemente,

ponendo per semplicità costante e pari a b=1 il ritardo, come:

~

Xt = F Xt−1 + G Ut−1 + M At−1

~

Yt = H Xt + At

(3.3)

dove Xt è un cosiddetto vettore stocastico di stato pr×1, F, G, M sono matrici di

dimensioni rispettivamente pr×pr, pr×q, pr×p, con elementi costanti che sono funzioni

11

dei parametri del modello di trasferimento ARMAX originario, H è la matrice p×pr,

H=[Ip, 0, …, 0] dove Ip è la matrice unità di ordine p, 0 indicano matrici con elementi

nulli.

Con riferimento al modello (3.3) il regolatore in oggetto si propone la

minimizzazione della perdita media in un determinato intervallo temporale, diciamo di n

unità di tempo, definita come:

n ~

~

n

Et ∑ X′t Q1 Xt + ∑ U′t Q2Ut + X′n+1Q3Xn+1 ,

t=0

t=0

dove Q1, Q2, Q3, sono opportune matrici simmetriche di penalizzazione; si noti che, in

particolare, la matrice Q2 tiene conto dei costi collegati agli interventi correttivi, si veda

Zanella (1986), anche per quanto segue.

Il regolatore in oggetto stabilisce la regola di intervento sul vettore di stato,

ottima nel senso anzidetto, che comporta l’intervento correttivo in t−1:

~^

ut−1 = −C′t−1 x̄t−1|t−1

dove C è una opportuna matrice, x̄t−1|t−1 è la stima del vettore di stato ottenuta

applicando il filtro di Kalman, definito dalle relazioni ricorrenti:

~

x̄t|t = x̄t|t−1 + Kt (yt − Hx̄t|t−1)

~

x̄t|t−1 = F x̄t−1|t−1 + G ut−1

Kt è la matrice di Kalman, alla base del metodo, x̄t|t è la media del vettore di stato xt

~

condizionata alla realizzazione del processo Yt da t0+1 a t incluso, con l’assunzione che

il vettore di stato iniziale sia la determinazione di una variabile multinormale di

assegnata media x̄t0, identificata con x̄t0|t0 e matrice di varianze-covarianze P0 pure

assegnata.

Si tratta evidentemente di metodi complessi che trascendono di gran lunga le

conoscenze e le operazioni richieste dalle carte di controllo.

Anche per il contesto multivariato merita forse di approfondire lo sforzo di

semplificazione effettuato per il caso univariato – esaminandone anche le reali

possibilità applicative – rappresentato dal modello di trasferimento completamente

autoregressivo cfr. Boari (1991):

~

~

β(B)Yt = γ(B)Ut−1 + At.

3.3 Esempio di formulazione equivalente di un modello di trasferimento di

tipo ARMAX come modello di “spazio degli stati”

Si mostra, mediante un esempio, come il modello (3.3) possa ottenersi quale

rappresentazione equivalente di un modello di trasferimento di tipo ARMAX

(Autoregressive Moving Average with eXogenous Variables), (3.1), estendendo al caso

multivariato il procedimento illustrato in Zanella2 (1986) per il caso scalare.

2

Adattamento del Dott. G. Cantaluppi.

12

Si consideri il modello di trasferimento di tipo (3.1) con r = 4:

Yt = ∆1 Yt−1 + ∆2 Yt−2 + ∆3 Yt−3 + ∆4 Yt−4 +

+ Ω0 Ut−1 + Ω1 Ut−2 + Ω2 Ut−3 + Ω3 Ut−4 +

+ At + Θ1 At−1 + Θ2 At−2 + Θ3 At−3 + Θ4 At−4

(3.4)

Si mostra come sia equivalente al modello di spazio degli stati seguente:

Xt = FXt−1 + GUt−1 + MAt−1

Yt = H Xt + At,

fatta l’identificazione delle matrici F, G, M, H con le corrispondenti matrici sotto

indicate:

X1t−1

Ω0

Θ1 + ∆1

O

XX1t2t ∆∆21 OIp O

Ip O X2t−1 Ω1

Θ2 + ∆2

Xt = =

+

U +

A ,

X3t

∆3 O O Ip X3t−1 Ω2 t−1 Θ3 + ∆3 t−1

X4t ∆4 O O O X4t−1 Ω3

Θ4 + ∆4

XX1t2t

Yt = (Ip O O O) + At,

X3t

X4t

(3.5)

(3.6)

dove

Xit: vettori p-dimensionali, i=1,2,3,4;

∆i e Θi: matrici p×p;

Ωi: matrici p×q;

Ut: vettore q-dimensionale;

At: vettore p-dimensionale.

Si considerino le “equazioni di stato” (3.5):

X1t = ∆1 X1t−1 + X2t−1 + Ω0 Ut−1 + (Θ1 + ∆1) At−1

X2t = ∆2 X1t−1 + X3t−1 + Ω1 Ut−1 + (Θ2 + ∆2) At−1

X3t = ∆3 X1t−1 + X4t−1 + Ω2 Ut−1 + (Θ3 + ∆3) At−1

X4t = ∆4 X1t−1 +

+ Ω3 Ut−1 + (Θ4 + ∆4) At−1

sostituendo a ritroso, cioè a partire dall’ultima, si ottiene:

X3t = ∆3 X1t−1 + ∆4 X1t−2 + Ω3 Ut−2 + (Θ4+∆4) At−2 + Ω2 Ut−1 + (Θ3+∆3) At−1

X2t = ∆2 X1t−1 + ∆3 X1t−2 + ∆4 X1t−3 + Ω3 Ut−3 + (Θ4 + ∆4) At−3 + Ω2 Ut−2 + (Θ3 +

∆3) At−2 + Ω1 Ut−1 + (Θ2 + ∆2) At−1

X1t = ∆1 X1t−1 + ∆2 X1t−2 + ∆3 X1t−3 + ∆4 X1t−4 + Ω3 Ut−4 + (Θ4 + ∆4) At−4 + Ω2

Ut−3 + (Θ3 + ∆3) At−3 + Ω1 Ut−2 + (Θ2 + ∆2) At−2 + Ω0 Ut−1 + (Θ1 + ∆1)

At−1 ,

vale a dire

13

X1t = ∆1 X1t−1 + ∆2 X1t−2 + ∆3 X1t−3 + ∆4 X1t−4 +

+ Ω0 Ut−1 + Ω1 Ut−2 + Ω2 Ut−3 + Ω3 Ut−4 +

+ (Θ1 + ∆1) At−1 + (Θ2 + ∆2) At−2 + (Θ3 + ∆3) At−3 + (Θ4 + ∆4) At−4. (3.7)

Dall’equazione (3.6) consegue Yt = X1t + At, cioè X1t = Yt − At e sostituendo X1t per t,

t−1, t−2, t−3, t−4, fatte le semplificazioni dei termini As, At−s, s = 1,2,3,4, segue che Yt

soddisfa all’equazione di trasferimento (3.4).

4. Costruzione e verifica empirica dei modelli – controllo della qualità

off-line

L’esame degli aspetti principali delle metodologie statistiche utili o utilizzabili in

ambito tecnologico non sarebbe completa senza tenere conto del contributo della

statistica nella ricerca sperimentale, rivolta a stabilire il collegamento fra le variabili

operative o di intervento, con i valori medi delle risposte e, nell’ottica di Taguchi, estesa

al caso multivariato, con gli elementi della matrice delle varianze-covarianze. Anche se

il riferimento operativo adottato è quello del controllo “semimanuale” il discorso fatto

può portare a concludere che, prescindendo dall’utilizzazione di computer collegati in

linea, i regolatori automatici consentono la compensazione delle “cause comuni” di

variabilità, mentre comunque le cause speciali o di rottura richiedono un intervento

ragionato specifico.

Anche nel caso multivariato, affinché una carta di controllo stabilisca un vero

“circuito di controllo” bisogna disporre, per le principali risposte, di relazioni funzionali

atte a definire gli interventi correttivi per le “cause speciali”.

Lo schema interpretativo generale può essere il seguente:

Y = η(x, β) + A

dove Y = (Y1,Y2, …, Yp)′ è un vettore casuale descrittivo delle variabili di interesse, con

componenti le cui medie sono riassunte dal vettore η(x, β), che dipende da un vettore di

variabili “controllabili” x = (x1,…,xk), oltre che da incogniti parametri riassunti dal

vettore β; A = (A1, …, Ap)′ è un vettore casuale di errori, con componenti di media

nulla E(A) = 0 e matrice di varianze-covarianze

E(AA′) = Σ(x)

i cui elementi possono dipendere da x.

In questo riferimento si situano vari temi, cui solo si accenna,

• in riferimento ai modelli lineari definizione di piani sperimentali ottimi in

prospettiva multivariata, che ha come obiettivo, ad esempio, la stima dei parametri

delle p funzioni di regressione che caratterizzano il modello interpretativo;

• analisi della regressione per modelli non lineari nei parametri e programmazione

ottima di prove successive.

L’utilizzazione della programmazione statistica degli esperimenti è rivolta in astratto a

stabilire in modo formale i collegamenti fra le variabili o i fattori controllabili con i

parametri essenziali delle distribuzioni di probabilità di caratteristiche aleatorie del

prodotto/processo di speciale interesse. Merito di Genichi Taguchi è stato quello di

14

accentuarne l’importanza e favorirne la diffusione collegandola esplicitamente con il

problema pratico finale di raggiungere un’ottimizzazione complessiva del

prodotto/processo, che tenga conto sia del livello medio che della variabilità, collegata a

fattori di disturbo delle caratteristiche di interesse.

Anche l’estensione multivariata presenta due approcci per condurre la

sperimentazione.

A) L’approccio “product array”

Si considera un piano degli esperimenti di n prove che concernono le condizioni dei

fattori sistematici ed ogni prova viene ripetuta m volte, realizzando, così, il prodotto

cartesiano dell’insieme delle condizioni sistematiche (inner array) e dell’insieme delle

m condizioni aleatorie (ad esempio diversi operatori, diversi giorni della settimana,

diverse partite di materie prime, ecc.) che producono le manifestazioni dei fattori di

disturbo (outer array).

I risultati della sperimentazione possono interpretarsi, ad esempio, mediante il

seguente modello lineare nei parametri:

YY12

Y= # =

Yp

u 0⊗X

#

0

"

0

m

um⊗X "

#

%

0

"

ββ AA

+ =X β+A

#

β# A#

u ⊗X

0

0

m

1

1

2

2

p

p

*

dove Y è un vettore aleatorio pnm×1 che descrive le osservazioni Yij⋅h, i = 1, 2, …, p; j =

1, 2, …, n; h = 1, 2, …, m, nelle nm prove, X è una matrice nota, diciamo n×s, con

elementi che sono funzioni dei livelli dei fattori sistematici, um è un vettore m×1 di

valori unitari; ⊗ indica il prodotto di Kronecker; βi, i = 1, 2, …, p sono incogniti

parametri, A = (A′1,A′2,…,A′p)′ è un vettore aleatorio pnm×1 di errori di media nulla,

varianze finite, non correlati nelle diverse prove, quindi matrice di varianze-covarianze:

σσ

Var(A) =

#

σ

11

σ12 " σ1p

21

σ22 " σ2p

p1

#

%

#

σp2 " σpp

⊗I

nm

= Σ(x).

Si considera quella che può intendersi come l’estensione multivariata dell’errore

quadratico medio, preso come tipica funzione obiettivo da minimizzare nel caso scalare:

L(x) = E[(Y(x) − τ)′C(Y(x) − τ)] = tr[CΣ(x)] + (η(x) − τ)′C(η(x) − τ)

dove C è una matrice di penalizzazione, p×p, positiva definita, degli scostamenti dei

valori medi η dal vettore obiettivo τ. In concreto lo schema “product array” consente di

stimare mediante le replicazioni la matrice delle varianze covarianze jS, in ciascuna

condizione sperimentale j-ma, con elementi jSir = ∑mh=1(yij⋅h − ȳ ij)⋅(yrj⋅h − ȳrj)/(m − 1), j =

^

1, 2, …, n; la stima βi consente anche di ottenere stime delle medie η^ e, quindi, anche di

^

L(x) diciamo L(x). In corrispondenza sorge la possibilità del tipico procedimento di

15

^

minimizzazione di L(x) in due passi: se xd è un vettore di variabili che hanno effetto

sulla variabilità, xa un vettore di variabili di aggiustamento, che hanno solo effetto sulla

media si può al primo passo trovare condizioni x*d che minimizzano il primo addendo ed

al secondo passo minimizzare la perdita dovuta dagli scostamenti delle medie

dall’obiettivo, secondo addendo, trovando condizioni x*a che non alterano il valore del

primo e conducono alla minimizzazione globale.

B) L’approccio del “combined array”

Esso trae spunto da critiche mosse allo schema “product array”. Questo:

1) richiede troppe prove; 2) non include in modo semplice la possibilità di descrivere

l’origine dell’effetto dei fattori sistematici sulla variabilità , che l’intuizione collega ad

effetti di interazione.

L’approccio del “combined array” suggerisce di studiare mediante un’unico schema sia

i fattori sistematici che quelli di disturbo, ciò che, in particolare, consente il ricorso a

schemi di prove frazionari con una notevole riduzione del numero di prove richiesto. Si

presentano, però, altre difficoltà.

1) L’unificazione dello schema di prove richiede che si sappiano “riprodurre” in

laboratorio i fattori di disturbo come fattori sistematici; 2) il comportamento dei fattori

di disturbo, quando si manifestano in modo casuale, deve essere descritto mediante una

distribuzione a priori.

Per avere un’idea più concreta consideriamo il seguente modello:

Yij = βi0 + x′jβi + z′jγi + z′jDixj + Aij,

i=1,2,…,p; j=1,2…,n, che corrisponde ancora ad n prove condotte secondo uno stesso

schema e concernenti la risposta multivariata Yij, nelle quali il piano degli esperimenti,

tipicamente sulla base di uno schema frazionato ortogonale, consente, oltre allo studio

di k fattori quantitativi sistematici, x1, x2, …, xk, i cui livelli sono riassunti nelle n prove

dai vettori xj, k×1, quello di altri q, z1, z2, …, zq, con livelli riassunti nei vettori zj, q×1,

j=1,2,…n, e delle corrispondenti interazioni: i fattori z corrispondono a variabili che

rendono “sistematici” in laboratorio i fattori di disturbo; βi0 sono delle costanti, βi, γi dei

vettori k×1, q×1, rispettivamente, Di delle matrici q×k, tutti di incogniti parametri; Aij

sono degli errori di cui si è già definita la struttura.

Nello studio del modello precedente si deve però tenere conto che le variabili Z

che descrivono in senso deterministico i fattori di disturbo divengono variabili casuali,

Zr, r=1,2,…,q, quando si osserva il comportamento reale del prodotto. La proposta di

Box et al. (1992) è quella di associare alle variabili Zr una distribuzione a priori

uniforme, ciò che viene ripreso da Park (1996), che assume precisamente che le v.c. Zr,

r=1,2,…,q, abbiano ciascuna una distribuzione uniforme in [-1,1] e siano

stocasticamente indipendenti anche da prova a prova e rispetto agli errori Aij. Dal

precedente modello risulta che la varianza di una risposta può esprimersi come

Var(Yij) = 1/3(γi + Dixj)′(γi + Dixj)) + σ2i,

che illustra un’indicazione importante presente nell’approccio: la genesi del

collegamento tra la variabilità ed i fattori sistematici x. Sorge, però, il problema di come

valutare gli effetti sistematici βi, che dovrebbero essere confrontati non con la stima

della varianza di laboratorio, σii, di cui si ottiene agevolmente una stima, ma con quella

“reale”, sopra indicata, che è presente nella “vita reale” del prodotto. È un problema, per

16

quanto consta, non approfondito nel contesto multivariato, sull’argomento si veda

Zanella e Deldossi (2002).

Conclusioni

Si è data una presentazione di insieme dei metodi statistici multivariati, che

corrispondono a quelli univariati da ritenere i più correnti nell’ambito del controllo e

della sperimentazione industriale. Idealmente si è anche pensato a come si potrebbe

introdurre il discorso sui metodi statistici multivariati per i tecnici dell’ambito

industriale, già a conoscenza degli strumenti statistici univariati più correnti, dedicando

particolare attenzione al parallelismo dei metodi e all’unitarietà dei problemi.

In questo riferimento non si sono individuati dei temi da considerarsi esclusivi

dell’ambito multivariato, forse con l’eccezione implicita di quello, naturale, di ridurre la

complessità dei nuovi metodi riducendo il numero di dimensioni (ad esempio attraverso

trasformazioni lineari di variabili quali quelle che definiscono le componenti principali).

Anche se si è voluto soprattutto guardare alla sostanza dell’argomento, sono

emersi a lato dei temi per i quali è ancora richiesto un’approfondimento metodologico e

di ricerca.

Al riguardo ricordiamo il problema della scoperta agevole di quali componenti

di un vettore di risposte possano considerarsi all’origine di un segnale di fuori controllo,

la disponibilità di piani degli esperimenti ottimi per la sperimentazione multivariata, il

problema della significatività degli effetti nell’approccio “combined array” ai metodi di

Taguchi anche in campo multivariato, ecc..

Del nuovo software specificamente dedicato ed intelligibile, unito ad uno sforzo

di comunicazione non indifferente nei confronti del personale tecnico dell’industria,

possono considerarsi elementi di base per avviare concretamente anche la diffusione

delle metodologie multivariate in ambito industriale e tecnologico.

Bibliografia

Alt F.B. (1985), Multivariate quality control, in Encyclopedia of Statistical Sciences, 6,

110-122.

Boari G. (1991), Estensione multivariata del modello di controllo ad errore di

equazione, Statistica Applicata, 3(4), 385-396.

Bordignon S., Boari G. (1995), Il controllo stocastico e sue possibilità applicative:

valutazioni dal punto di vista statistico, Statistica Applicata, 7(2), 1-31.

Box G. E. P., Jones S. (1992), Designing products that are robust to environment, Total

Quality Management, 3, 265-282.

Box G. E. P., Jenkins G. M., G. C. Reinsel (1994), Time Series Analysis: Forecasting

and Control, Prentice Hall, Englewood Cliff, NJ.

Crosier R. B. (1988), Multivariate generalizations of cumulative sum quality-control

schemes, Technometrics, 3, 291-303.

Jaupi L. (2002), Multivariate control charts for complex processes, in Lauro C., Antoch

J., Esposito Vinzi V., Saporta G. (2002), Multivariate Total Quality Control,

Physica-Verlag, Heidelberg, New York.

Liu R.Y. (1995) Control Charts for Multivariate Processes, Journal of the American

17

Statistical Association, 90, 1380-1387.

MacGregor J.F., Wong A.K.L. (1980), Multivariate Model Identification and Stochastic

Control of a Chemical Reactor, Technometrics, 22(4), 453-464.

Park S. H. (1996), Simultaneous Multiresponse Optimization for Robust Designs in

Quality Engineering, Atti della XXXVIII Riunione Scientifica della Società Italiana di

Statistica, Vol 1, Maggioli Editore, Rimini, 273-288.

Söderström T., Stoica P. (1989), System Identification, Prentice Hall International, New

York.

Timm N.H. (1996) Multivariate quality control using finite intersection tests, Journal of

Quality Technology, 28, 233-243.

Zanella A. (1980) Sul controllo statistico di un processo retto da un sistema di equazioni

differenziali lineari, Studi in onore di P. Fortunati, vol. 1, Clueb, Bologna, 797-830.

Zanella A. (1986), Problemi metodologici nel controllo statistico dei processi produttivi,

Atti della XXXIII Riunione Scientifica SIS, Bari, vol. 1, 111-135.

Zanella A., Deldossi, L. (1994), Multivariate control charts: Some comments on the

predictive approach (Italian), Quaderni di Statistica e Matematica Applicata alle

Scienze Economico-Sociali, 14(5), 211-242.

Zanella A. Deldossi L. (2002), Combining Arrays in Taguchi Approach: Testing of

Hypotheses on the Fixed Effects when the Estimated Noise Factors Variances are

taken into Consideration, Università Cattolica del S. Cuore, Milano, Serie E.P., n.

110, 1-52.

Zappa D. (2002), A Nonparametric Capability Index for Multivariate Processes, in

Frosini B.V., Magagnoli U., Boari G. (2002), Studi in onore di Angelo Zanella, Vita

e Pensiero, 709-726.

18