REGIONE LIGURIA

DIPARTIMENTO TUTELA E GESTIONE DEL TERRITORIO

P.T.TA. 1994/1996

SISTEMA INFORMATIVO NAZIONALE PER L’AMBIENTE

PROGETTO INTERREGIONALE PRISMAS

Sorveglianza e monitoraggio quali-quantitativo

acque sotterranee

SOTTOPROGETTO LIGURIA

WP3.1d02

Monografie dei pozzi di monitoraggio in continuo

e della relativa strumentazione installata

Marzo 1998

Indice

1

RETE DI MONITORAGGIO DEL BACINO IDROLOGICO DEL BISAGNO .................................... 3

2

DESCRIZIONE GENERALE DEL SISTEMA DELL’OSSERVATORIO PERMANENTE DI

CORPI IDRICI ...................................................................................................................................................... 5

2.1

REQUISITI DI INTERFACCIA UTENTE .......................................................................................................... 7

2.1.1

Periferia ........................................................................................................................................... 7

2.1.2

Front End......................................................................................................................................... 8

2.2

ARCHITETTURA DELLA STAZIONE DI MONITORAGGIO TIPO ....................................................................... 9

2.2.1

Descrizione Generale ...................................................................................................................... 9

2.2.2

Configurazione hardware ................................................................................................................ 9

2.2.3

Configurazione software................................................................................................................ 10

2.2.4

Descrizione delle funzioni di monitoraggio ................................................................................... 10

2.2.5

Caratteristiche tecniche e costruttive dei componenti della stazione ............................................ 11

2.3

CENTRO OPERATIVO-HARDWARE E SOFTWARE...................................................................................... 13

2.3.1

Caratteristiche migliorative hardware e software del centro di monitoraggio ............................. 15

2.3.2

Criteri di validazione dei dati ........................................................................................................ 15

3

DESCRIZIONE GENERALE DEL SISTEMA IN FASE DI REALIZZAZIONE PER IL

PROGETTO PRISMAS ..................................................................................................................................... 18

3.1

DESCRIZIONE TECNICA DELLA STRUMENTAZIONE INSTALLATA IN P.ZZA GIUSTI ................................... 18

3.1.1

Software di periferica .................................................................................................................... 19

3.1.1.1

3.1.1.2

3.1.2

3.1.2.1

3.1.2.2

3.1.2.3

3.1.2.4

3.1.2.5

3.1.2.6

3.1.3

3.1.4

3.1.4.1

3.1.5

3.1.5.1

3.1.6

3.1.6.1

3.1.6.2

3.1.7

3.1.7.1

3.1.7.2

3.1.7.3

3.1.7.4

3.1.8

3.1.8.1

Principali funzioni dell’unità periferica ......................................................................................................19

Elettronica di gestione della periferica .......................................................................................................20

Sistema informatico di periferica (MC 3104) ................................................................................ 20

Caratteristiche CPU ....................................................................................................................................20

Caratteristiche Display ...............................................................................................................................21

Tastiera .......................................................................................................................................................21

Schede di ingressi / uscite...........................................................................................................................22

Moduli di comunicazione ...........................................................................................................................22

Modulo di memorizzazione dati mobile (floppy disk)................................................................................22

Sistema di adduzione acqua........................................................................................................... 22

Stampante locale............................................................................................................................ 22

Specifiche tecniche stampante ....................................................................................................................23

Operazioni di autopulizia .............................................................................................................. 23

Ciclo di autopulizia ....................................................................................................................................23

Allarmi ........................................................................................................................................... 24

Allarme per superamento soglia .................................................................................................................24

Allarme per mancanza d’acqua ..................................................................................................................24

Caratteristiche tecniche sensori .................................................................................................... 24

Sensore di temperatura ...............................................................................................................................24

Sensore di pH .............................................................................................................................................25

Sensore conducibilità .................................................................................................................................25

Elettrodo per potenziale Redox ..................................................................................................................25

Campionatore automatico ............................................................................................................. 26

Caratteristiche tecniche campionatore ........................................................................................................26

4

DESCRIZIONE DELLE STAZIONI PERIFERICHE ............................................................................ 28

5

APPENDICI ................................................................................................................................................. 33

2

1 Rete di monitoraggio del bacino idrologico del Bisagno

Nell’ambito del Progetto PRISMAS – Interventi SINA “Sorveglianza e monitoraggio

quali - quantitativo acque sotterranee”, è prevista la realizzazione di un sistema di

monitoraggio delle acque sotterranee riguardo i parametri qualitativi, idrodinamici ed

idrogeologici della falda del Bisagno.

Tale sistema verrà integrato alla rete di monitoraggio dell’Osservatorio Permanente

dei Corpi Idrici della Regione Liguria, che attualmente, per quanto riguarda il Bacino

del Bisagno, dispone delle seguenti stazioni:

Gavette: per il monitoraggio di parametri di qualità acqua superficiale e di falda

ed idrometeorologici;

Prato: per il monitoraggio di parametri di qualità acqua superficiale ed

idrometeorologici;

Moranego: per il monitoraggio di parametri meteorologici;

S. Alberto: per il monitoraggio di parametri meteorologici.

Il progetto del sistema in fase di realizzazione prevede l’installazione di due stazioni

di monitoraggio nelle quali alloggiare strumenti, per la misura del livello e della

portata emunta e in una delle due per la misura e l'analisi della qualità dell'acqua di

falda; i siti individuati erano:

-

P.zza Paolo da Novi: la presenza di un esistente pozzo spia dell'acquedotto

consente una misura di livello piuttosto accurata e una continuità storica dei dati

già rilevati in passato;

-

Piazza Giusti: per questo sito, è ovvio l'interesse del controllo in tempo reale

della qualità dell'acqua di falda nel punto in cui viene sfruttato come risorsa

idropotabile, a servizio di una parte della città;

Si segnala che ai fini dello studio della falda viene prevista una variante al progetto

originario prevedendo l’integrazione del sito AMGA di Via Trebisonda oltreché del

sito di Piazza Giusti. Per quest’ultimo, nel progetto originario, si prevedeva che,

durante i periodi di inattività dei pozzi per assenza di alimentazione della rete idrica

cittadina, avrebbe dovuto provvedere all’adduzione dell’acqua del pozzo più

prossimo all’impianto mediante l’inserimento di apposita pompa. Tale operazione non

risulta essere attualmente realizzabile a causa di modifiche apportate al pozzo che

hanno causato la mancanza dello spazio necessario, all’interno dello stesso, per il

posizionamento di adeguata pompa di sollevamento.

Tale è il motivo per cui si è proposto di considerare ai fini dello studio come stazione

primaria del monitoraggio quella sita in Via Trebisonda, che AMGA sta allestendo

per la gestione del proprio acquedotto e che renderà disponibili i dati rilevati in

continuo.

Infatti tale stazione funzionerà per l’intero arco dell’anno, salvo i tempi tecnici di

manutenzione, monitorando gli stessi parametri indicati per Piazza Giusti e cioè:

temperatura H2O;

pH;

potenziale Redox;

3

conducibilità;

2 ulteriori ingressi configurabili.

Inoltre rileverà il livello della falda sia durante i periodi di funzionamento delle pompe

di alimentazione dell’acquedotto cittadino sia durante i rimanenti periodi. La portata di

emungimento sarà rilevata soltanto durante il funzionamento delle pompe di

alimentazione della rete idrica.

Si segnala inoltre che la suddetta stazione di monitoraggio della falda risulta essere

in posizione più limitrofa al mare rispetto a quella di Piazza Giusti e perciò i dati da

essa acquisiti sono dotati di maggiore significatività, soprattutto per la pronta

individuazione della risalita del cuneo salino.

Pertanto i dati disponibili per lo studio della falda saranno relativi ai siti:

Piazza Paolo da Novi: quantitativi in continuo per tutto l’arco dell’anno;

Via Trebisonda: quali – quantitativi in continuo per tutto l’arco dell’anno;

Piazza Giusti: qualitativi in continuo per periodi saltuari di attività dei pozzi;

Gavette: quali – quantitativi in continuo per tutto l’arco dell’anno.

Nelle figure 5 e 5 bis costituenti il documento WP3.1d01 (Cartografia della

localizzazione dei pozzi e sorgenti della rete di monitoraggio preliminare) ed il

documento WP2.2d02 (Cartografia idrogeologica, sezioni geologiche …) si evidenzia

la localizzazione geografica dei pozzi indicati.

4

2 Descrizione generale del sistema dell’Osservatorio Permanente di

Corpi Idrici

Il sistema di monitoraggio dei bacini consente di controllare in tempo reale la

situazione dell'intera rete, raccogliendo dati reali ed elaborati, minimizzando gli

interventi in sito e la loro durata.

Di seguito viene riportata la descrizione dell’attuale sistema dell’Osservatorio

Permanente dei Corpi Idrici della Regione Liguria dal quale si trae ispirazione per

l’esecuzione del nuovo sistema per il monitoraggio dei parametri di falda

relativamente al progetto PRISMAS.

Dal punto di vista informatico il sistema può essere schematicamente suddiviso in tre

livelli:

periferia, che comprende l'insieme delle cabine di monitoraggio, all'interno delle

quali le RTU Elsag Bailey provvedono sia alla raccolta dei dati dal campo ed

all'invio al FE sia all'ottimizzazione del funzionamento della strumentazione

presente in cabina anche in presenza di situazioni operative critiche (ad es.

interruzioni della alimentazione elettrica o delle comunicazioni od altro ancora). La

comunicazione col FE avviene su linee dedicate (direttrici) telefoniche e/o radio

con collegamenti multipunto (più RTU insistono sulla stessa linea). È possibile

collegare anche delle stazioni meteorologiche che inviano i dati direttamente al

FE;

front end, che comprende le unità modulari di acquisizione ed elaborazione

Bailey, le quali sovraintendono e governano il processo di interrogazione della

periferia rendendo disponibili i dati acquisiti ed elaborati al calcolatore del centro

tramite la rete locale di comunicazione INFINET. Per distribuire uniformemente il

carico sono previsti due FE che gestiscono ciascuno la metà dei bacini previsti.

centro, che è costituito dal sistema 1090 APMS (su piattaforma DEC) con

funzioni SCADA in ambiente a finestre. Il Centro si interfaccia con il FE tramite la

LAN INFINET e con l'esterno (Xterminals, modellistica, etc.) tramite la LAN

ETHERNET.

Dal punto di vista delle comunicazioni, poichè l'aggiornamento delle informazioni è in

tempo reale, vengono adottate linee dedicate, su supporto telefonico e/o radio. Il

protocollo di comunicazione standard adottato è il MODBUS.

Il sistema è predisposto inoltre per l'invio delle informazioni relative ai bacini ad altri

Enti (USL, Regione, etc.). Il collegamento può avvenire su linea dedicata a livello

locale o su linea commutata con il Centro di monitoraggio.

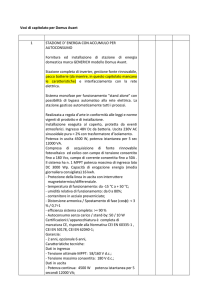

In figura 2.1 viene riportato uno schema di principio del sistema ed in figura 2.2 lo

schema di principio dei collegamenti di una RTU.

5

ETHERNET

Xterm

Xterm

DEC

Centro

I C I

TCL

TCL

INFINET

NIS

NPM

Front End

CONTROL WAY

MFP

TMP

modem

modem

RTU

modem

RTU

Periferia

Fig. 2.1 Schema di principio Rete di monitoraggio bacini

F.E.

Connes s ione per

terminale loc ale

RS232

RS232

Modem

RTU

RS485

Analizzatore

I/O (4-20 mA )

Analizzatore

RTU con analizzatori

Fig. 2.2 Schema di principio collegamenti RTU

6

2.1 Requisiti di interfaccia utente

2.1.1

Periferia

A livello periferico è previsto un collegamento seriale RS232 con la RTU mediante un

PC IBM compatibile (portatile o fisso) con un opportuno SW d'interfaccia uomomacchina che consente all'operatore di interagire con la RTU per mezzo di una serie

di menù. Il SW d'interfaccia si compone dei due seguenti packages (alternativi dal

punto di vista della esecuzione) :

un package di base, il quale consente le interazioni di base con la RTU

(configurazione, diagnostica e simulazione) e può essere lanciato

indifferentemente da ambiente MS-DOS o Windows.

un package applicativo, il quale consente le interazioni specifiche del sistema

ed è strutturato per lavorare in ambiente Windows.

a. Il package d'interfaccia di base si presenta con una finestra suddivisa in tre

zone delimitate verticalmente e permanentemente attive :

la parte superiore è destinata alla visualizzazione delle informazioni di

stato (selezioni, velocità di linea, etc.)

la parte centrale è destinata alla visualizzazione ed all'introduzione dei dati

la parte inferiore è destinata ad informazioni contestuali (stringhe di avviso

o di guida, segnalazioni, etc.)

b. Il package d'interfaccia applicativo, utilizzando appieno le potenzialità

dell'ambiente Windows, si presenta come un insieme di icone, all'interno di un

contenitore, ognuna delle quali realizza una delle funzionalità previste.

L'interazione con la RTU è assicurata dal protocollo MODBUS server.

L'interazione con l'operatore è strutturata secondo i canoni standard

dell'ambiente Windows con utilizzo di finestre, pulsanti, menù a tendina,

stringhe diagnostiche, help, valori di default, etc.

Di seguito vengono descritte le interfacce con la strumentazione di analisi, che

verranno comunque meglio definite nel corso della progettazione.

Campionatore acque. Mediante questa funzione l'operatore è in grado di interagire

con l'autocampionatore sia per la definizione di ogni singolo contenitore destinato al

campionamento programmato od al riempimento su allarme sia per azzerare il

contatore relativo al riempimento delle bottiglie dopo la loro sostituzione.

Configurazione dati applicativi. Mediante questa funzione l'operatore è in grado di

configurare le caratteristiche delle misure da elaborare. In particolare per ogni misura

acquisita dalla RTU è possibile definire :

il tempo di acquisizione (ta), cioè ogni quanto leggere la misura

il tempo di elaborazione (te), cioè ogni quanto tempo occorre effettuare

l'elaborazione (ad es. la media aritmetica all'ora)

7

il tempo di registrazione (tr), cioè il periodo per il quale occorre archiviare i

dati elaborati

la percentuale minima di dati acquisiti per ritenere valida l'elaborazione

l'elaborazione da effettuare (media aritmetica, valori di minimo e massimo

relativi a te; determinazione del vettore vento)

la pendenza e l'offset ( e ) della retta di conversione in U.I.

attivazione od inibizione della misura

Taratura dei sensori chimico-fisici. Questa funzione fornisce un aiuto operatore

per eseguire le operazioni di taratura dei sensori chimico fisici, utilizzando apposite

tabelle di valori preconfigurate. In pratica, dopo aver selezionato il sensore da tarare,

l'operatore dovrà inserire il sensore in una soluzione nota per un tempo prefissato e

nel frattempo sarà visualizzato il valore istantaneo della misura in questione. Quando

la lettura è stabile, l'operatore può confermare il valore letto od impostarne uno

corretto. L'operazione potrà essere eventualmente ripetuta su una seconda soluzione

nota (dipende dal sensore). I nuovi valori ingegneristici vengono memorizzati sulla

RTU.

Utilities. Sotto questa voce sono raggruppate le utilities seguenti :

scarico (download) dei dati archiviati sulla RTU, con possibilità di inviare

l'output su disco fisso o su dischetti

stampa (su richiesta operatore) dei dati scaricati dalla RTU

compilazione di un diario degli interventi di manutenzione

accesso ad una guida di informazioni utili sulla manutenzione e possibili

cause di malfunzionamenti.

Visualizzazione dati in forma tabellare. Mediante questa funzione l'operatore è in

grado di visualizzare in forma di tabella i dati istantanei o quelli archiviati, dirigendo

l'output su video, file o stampante. E' possibile scegliere un dato particolare, un

insieme di dati o tutti i dati.

Visualizzazione dati in forma di andamenti (trends). Mediante questa funzione

l'operatore è in grado di visualizzare in forma di andamenti i dati istantanei o quelli

archiviati localmente (su "file" circolare), dirigendo l'output su video o stampante. E'

possibile scegliere un dato particolare o un insieme di dati (fino ad un massimo di 4),

scegliere sia l'orizzonte temporale (nel caso dei dati archiviati) sia il range della

misura.

2.1.2

Front End

A livello di FE è possibile un collegamento seriale RS232 con le unità MFP Bailey

mediante una connessione tra la scheda seriale Bailey SPM ed un PC IBM

compatibile sul quale sia presente il package CAD/TXT Bailey in ambiente MS-DOS.

Le principali funzioni del CAD/TXT sono :

configurazione o modifica delle logiche in termini di Function Blocks

carico/scarico della configurazione

8

carico/scarico di programmi in C od in BATCH

"tuning" di parametri

A livello di SW sono previsti il protocollo di comunicazione con la periferia ed i

"function blocks" per rendere disponibili su rete INFINET le informazioni raccolte

dalle cabine. Le uniche logiche prevedibili sono quelle eventualmente necessarie per

generare allarmi calcolati (correlazione di allarmi di cabina) e per gestire i comandi

verso la cabina.

2.2

Architettura della stazione di monitoraggio tipo

2.2.1 Descrizione Generale

La stazione è composta da una CABINA laboratorio in PRFV, appositamente

attrezzata al contenimento di un SISTEMA (stazione per l'analisi in continuo delle

acque). Le operazioni di prelievo delle acque, l'analisi, le elaborazioni delle misure

sono controllate esclusivamente dal Sistema Informatico di Cabina. I parametri

misurati sono: temperatura, pH, potenziale redox, conducibilità, ossigeno disciolto,

torbidità, analizzatori TOC, Solidi sedimentabili, ammoniaca, acidità e conducibilità

della pioggia, con dati meteorologici e misure di portata.

La stazione è dotata di un campionatore termostatato a (4°C), programmabile in

volume ed in tempo.

Una linea per campioni in analisi la seconda per la raccolta e stoccaggio dei

campioni delle piogge. Tali campioni sono immessi, rispettivamente, entro bottiglie

da 2 e 1 litri e mantenuti ad una temperatura di circa 4°C per essere poi analizzati in

laboratorio.

La stazione, equipaggiata con sensori provvisti di dispositivi per l'autopulizia e di

dispositivi per la compensazione automatica alle differenti pressioni e temperature

Di seguito viene illustrata la struttura hardware e software del sistema informatico di

cabina proposto da Elsag Bailey ed AMGA Genova nell'ambito della costruzione e

messa in esercizio di una rete di monitoraggio della qualita` delle acque. Le funzioni

software saranno comunque dettagliate nella apposita specifica dei requisiti SW.

In linea generale, le cabine saranno dotate di apparecchiature per la determinazione

automatica e continua degli inquinanti in acqua e di un sistema informatico locale

collegato al centro di gestione rete tramite linea di comunicazione dati dedicata.

Ogni stazione di rilevamento opera come unità locale di acquisizione e

memorizzazione dei dati con la funzione di acquisire, secondo le modalità impostate

dall'operatore, i dati forniti dalla strumentazione, di calcolarne ed archiviarne valori

medi e di effettuare la calibrazione degli analizzatori.

2.2.2 Configurazione hardware

L'architettura del sistema informatico locale prevede l'utilizzo delle seguenti

apparecchiature interagenti tra loro:

Modular RTU

PC portatile per elaborazioni, calibrazioni e presentazioni locali

9

Il collegamento tra le due unità avviene tramite la porta di configurazione di RTU e

una porta seriale RS-232 del PC.

Il PC utilizza il protocollo MODBUS per operare qualunque richiesta verso RTU

ponendosi nei confronti di RTU medesima come Master MODBUS.

La configurazione è schematicamente descritta in figura:

Elsag Bailey

2.2.3 Configurazione software

L'ambiente operativo del PC è caratterizzato dal sistema multitasking Windows 3.1

sotto MS-DOS 6.0 o superiore.

Il colloquio tra RTU e PC avviene mediante il protocollo MODBUS.

2.2.4 Descrizione delle funzioni di monitoraggio

Il criterio di base nella stesura del progetto è quello di realizzare una STRUTTURA

modulare basata su quattro MODULI funzionali.

I MODULO

Il primo modulo è l'unità base della Stazione ed è composto da un sistema di prelievo

dell'acqua ("PUNTO DI PRELIEVO"), un sistema di adduzione dell'acqua, e una

stazione automatica di campionamento ("CAMPIONATORE") in grado di prelevare

campioni di acqua secondo modalità fissabili e programmabili in automatico.

Il Campionatore è attivabile anche su specifici eventuali inputs provenienti dal II, III

modulo e da operatore in locale o remoto.

II MODULO

Il secondo modulo è costituito da una STAZIONE di analisi di parametri BASE quali:

"TEMPERATURA ACQUA, pH, REDOX, CONDUCIBILITÀ, OSSIGENO

DISCIOLTO, TORBIDITÀ, SOLIDI SEDIMENTABILI e SOSPESI".

Tale stazione è completa di sistema automatico di autopulizia e calibrazione Elettrodi

gestito da P.C.

Il secondo modulo costituisce il primo elemento per un effettivo monitoraggio e

misura dell'inquinamento in automatico.

III MODULO

Il terzo modulo può essere costituito da una o più unità di ANALISI (ANALIZZATORI)

dedicate alla ricerca in automatico della presenza di particolari sostenze inquinanti.

Sono previsti TOC, NH4 (ammoniaca) ed eventuale terzo analizzatore

10

IV MODULO

Il quarto modulo è costituito da una STAZIONE di analisi parametri meteorologici

quali:

velocità del vento;

direzione del vento;

temperatura ed umidità relativa;

pressione atmosferica;

radiazione solare;

quantità di pioggia;

conducibilità pioggia;

pH pioggia;

livello e/o portata.

2.2.5 Caratteristiche tecniche e costruttive dei componenti della stazione

Cabina

La cabina di campionamento rappresenta la stazione di monitoraggio vera e propria.

In essa sono alloggiati gli strumenti di misura, controllo e campionamento. Vi trovano

spazio tutte le apparecchiature e le attrezzature necessarie al suo funzionamento. Il

funzionamento del sistema di monitoraggio prevede la sistemazione di

apparecchiature anche al di fuori della cabina.

Struttura

La struttura della cabina è di tipo:

a guscio in poliuretano e vetroresina con le superfici trattate con uno strato di

gelcoat e uno di vernice poliuretanica.

Lo spessore delle pareti sarà di almeno 80 mm di poliuretano rivestito da uno

strato di vetroresina di almeno 3 mm.

Il soffitto ed il pavimento hanno le stesse caratteristiche ma con uno spessore di

poliuretano di 100 mm. per il pavimento e 80 mm per il tetto.

La cabina ha le seguenti dimensioni:

4000x2100x2300 mm (PxLxH).

Sono dotate inoltre di anime interne alla struttura in acciaio 80x5 mm., posizionate su

tutti i punti di fissaggio delle apparecchiature.

Porta a Tenuta ermetica e munita di serratura di sicurezza, chiusura a due punti,

apribile verso l'esterno, (2100x800 mm) (maniglione antipanico).

Pavimento ricoperto di gomma e bolli antisdrucciolevole.

Finestra, apribile dall'interno,

con vetro camera (antisfondamento) retina

antinsetti e sbarre di protezione (apertura laterale-basculante)

11

La cabina è dotata di opportune soluzioni dedicate all'ancoraggio della stessa su

basamento in calcestruzzo. Tali ancoraggi garantiscono l'inamovibilità della

cabina alle sollecitazioni naturali e non, consentendo comunque di essere rimossi

senza provocare danno alla struttura della cabina nell'eventualità si debba

procedere alla movimentazione della stessa.

È possibile l'utilizzo di martinetti idraulici per posizionamento.

Il tetto è calpestabile e raggiungibile mediante una scala (a norme UNI e in

dotazione alla cabina) smontabile, di semplice e sicuro impiego e di materiale atto

a garantire l'affidabilità, la sicurezza e la manegevolezza. Inoltre il tetto è

realizzato in modo da consentire lo scolo dell'acqua piovana ed è trattato con

vernice antisdrucciolamento (goffrato).

La cabina è dotata di passaggi (laterali) per i cavi di alimentazione elettrica, linee

di trasmissione dati, linee di misura, tubazioni di adduzione acqua e scarico

strumenti, tubazioni di campionamento.

La cabina è dotata, sul tetto (lato finestra) di attacchi per l'eventuale

strumentazione di parametri meteorologici e sul lato di 2 staffe per il fissaggio di 1

palo porta strumenti; sono previsti passaggi stagni per cavi di misura e/o tubazioni

(vedi sensore pluviometro relativo all'analisi di acidità pioggia).

All'interno della cabina la disposizione delle apparecchiature, degli strumenti e degli

accessori è improntato all'efficienza e semplicità d'uso e di manutenzione.

Le pareti interne sono di colore antiriflesso e di facile manutenzione (pulizia con

solventi e detergenti). Le parti esterne sono di facile pulizia tramite solventi e

detergenti.

La cabina è fornita completa dei seguenti accessori:

Estintore;

impianto di messa a terra;

impianto elettrico;

impianto idraulico;

impianto di condizionamento;

piano di lavoro;

lavello;

cassetta pronto soccorso (a Normativa);

cartelli antiinfortunistici.

12

2.3 Centro operativo-Hardware e Software

Il centro operativo è stato localizzato a Genova presso l'Officina AMGA di Via

Piacenza, 54.

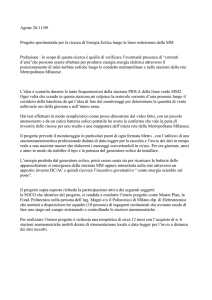

L'architettura scelta (fig. 2.3.1) prevede un modulo di Front-End che governa il

processo di interrogazione di ogni unità remota.

Il centro effettua un collegamento bidirezionale con protocollo standard Mod-Bus che

permette la trasmissione di un idoneo flusso di dati; l'unità di Front-End è in grado di

gestire la normale operazione dell'apparecchio ricetrasmittente radio via modem o

della dorsale via modem e linea telefonica.

Il calcolatore di processo del centro, nel quale risiede il sistema di supervisione

provvede alle seguenti funzioni:

interrogazioni e acquisizione trasparente dei dati provenienti dalle stazioni

periferiche di monitoraggio automatico in tempo reale;

elaborazione dati;

ricezione degli allarmi verso quadri sinottici e verso le strutture operative di

intervento;

invio e ricezione dati in manuale;

diagnostica di rete e controllo strumenti;

memorizzazione (temporanea) dei dati su archivio locale,

colloquio con gli elaborati connessi in rete locale di tipo Ethernet come nodi

elaborativi specializzati (server);

acquisizione dati manuale o automatica da altra macchina dedicata (analisi di

laboratorio, dati di campagne di misura, ecc.);

trasmissione dei dati di cui ai punti precedenti sul Data Base ambientale;

ricerche, analisi e statistiche attraverso un'adeguata interfaccia utente;

interfaccia con enti fruitori di dati (in tempo reale);

reporting.

I dati memorizzati temporaneamente nel data base "real-time" dell'elaboratore di

processo, vengono inviati e memorizzati nel data base preposto ad assolvere

funzioni di archiviazione a lungo periodo e residente sull'elaboratore "server". I due

elaboratori sono collegati tramite rete LAN tipo Ethernet.

In sintesi il server provvede alle seguenti funzioni:

attraverso l'elaboratore principale acquisisce in modo trasparente i dati

provenienti dalle unità periferiche di analisi con scarico periodico (ogni 24 ore)

acquisisce in modo automatico o manuale i dati provenienti da analisi effettuate

manualmente in laboratorio, nonché dati relativi al bacino e provenienti da

particolari indagini conoscitive o campagne di misure (quali catasto degli scarichi,

derivazioni e stratigrafie degli acquiferi)

archivia l'insieme dei dati di cui i due punti precedenti sul Data Base Ambientale

esegue le analisi statistiche sui dati memorizzati, stampa i report secondo diversi

formati, ecc.

si interfaccia via rete Ethernet con gli elaboratori della cartografia e della

Regione, per rendere disponibile i dati.

13

FIGURA 2.3.1: STRUTTURA INFORMATICA DELL’OSSERVATORIO

Unità periferiche

di monitoraggio

FRONT END

SCADA

GIS

Modelli Prev./

Simulazione

Data Base

Ambientale

OUTPUT DATI

14

2.3.1 Caratteristiche migliorative hardware e software del centro di monitoraggio

AMGA, considerata la necessità di aumentare il grado di automazione delle stazioni

di monitoraggio al fine di ridurre i costi di esercizio, ha operato l'aggiornamento del

Centro di Monitoraggio sito a Gavette mediante:

- Acquisizione di un sistema di controllo di processo ELSAG-BAILEY 1090 con

relativo elaboratore dedicato Digital Alpha AXP 2000, software SCADA e front-end

per l'acquisizione dati in tempo reale dalle stazioni di monitoraggio. Tale sistema,

avendo un alto grado di modularità, rende molto più agevole rispetto al passato

l'aggiunta di nuove stazioni di monitoraggio in caso di crescita del sistema, utilizza

standard di telecontrollo industriale e presenta un'affidabilità maggiore, in

particolare per quanto riguarda il funzionamento delle stazioni periferiche in

condizioni ambientali avverse;

- Integrazione di un elaboratore HP9000/G50, configurazione 256 MB RAM, 4 HD X

2 GB (8 GB Totali) sul quale è installato il data base ambientale, invece della

originariamente prevista implementazione degli elaboratori HP9000/817 ed 827

(poco conveniente economicamente a fronte delle prestazioni): ciò permette un più

razionale sfruttamento delle risorse Hw e Sw ed una loro ottimale distribuzione sulla

base delle mutate esigenze elaborative dell'Osservatorio, con l'obiettivo, anche in

questo caso di un contenimento dei costi di gestione (canoni di manutenzione,

licenze e aggiornamenti Sw).

- implementazione di strumentazione e attrezzature dedicate alle analisi

chimico/batteriologico manuali per il laboratorio, al fine di potenziare le capacità di

analisi e sperimentazione della struttura: in particolare si tratta di un sistema di

identificazione microscopico e un apparecchio per la analisi del carbonio organico

totale da banco automatizzato

- dotazione di un sistema hardware/software di editing multimediale (desk top

publishing) completo di periferiche in-out (digital camera).

- ulteriore ampliamento dei locali del Centro Operativo di Gavette per dotare di

necessari spazi operativi il sistema di monitoraggio.

2.3.2 Criteri di validazione dei dati

La verifica dell'attendibilità dei dati ("validazione" finale) in un sistema di questo tipo

costituisce l'ultima e più importante operazione di tutto il processo di acquisizione; a

tale proposito è opportuno fare alcune considerazioni generali:

1 - un dato che non passi con esito positivo anche uno solo dei controlli di

trasduzione, acquisizione periferica, pre-elaborazione, trasmissione, etc. non è un

dato corretto e non viene acquisito;

2 - il dato prodotto da un sensore o strumento in corso di calibrazione di

manutenzione o di lavaggio non è corretto e non viene acquisito;

3 - un dato pervenuto al Centro attraverso la catena di controlli di acquisizione

descritti in questo documento è, di norma un dato corretto e può essere acquisito in

attesa di validazione;

4 - un dato non dovrebbe mai essere modificato, ma considerato valido o non

valido: in quest'ultimo caso viene escluso dalle elaborazioni statistiche;

5 - un dato non valido deve essere contrassegnato come tale, ma non deve essere

cancellato;

15

6 - l'operazione di validazione deve essere effettuata dal solo personale abilitato al

Centro Operativo.

La procedura di validazione prevede le seguenti azioni:

Si effettuano le stampe dei rapporti giornalieri di esercizio del sistema (di stazione, di

strumentazione). Sulla base di tali rapporti, nonché delle indicazioni fornite dagli

incaricati della manutenzione delle stazioni, si provvede all'individuazione dei dati

che, a causa di particolari condizioni ambientali o eventi verificatisi, debbano essere

considerati dubbi o comunque da sottoporre a verifica.

Analisi critica dei dati

L'analisi critica dei dati costituisce la seconda fase del processo di validazione e ha

lo scopo sottoporre ad una valutazione di merito i dati "sospetti" che pure abbiano

soddisfatti tutti i criteri di validazione precedentemente esposti. Nell'analisi critica dei

dati vengono considerati i seguenti fattori:

1 - tipo di stazione;

2 - parametro valutato;

3 - stagione dell'anno;

4 - fascia oraria dell'evento;

5 - dati storici della stazione;

6 - fattori meteorologici;

7 - condizioni del corpo idrico.

8 - percentuale oraria dati validi

9 - percentuale giornaliera dati validi

10 - percentuale mensile dati validi

11 - percentuale annuale dati validi

I principali criteri impiegati nell'analisi critica sono:

a - Qualora si registrino abnormi differenze nelle concentrazioni registrate in due ore

consecutive, non confermate da analoghi valori delle concentrazioni degli altri

parametri monitorati, i dati vengono considerati invalidi fino ad ulteriore verifica

secondo indicazioni di cui al punto c

(ad es. valori pH / temperatura/ ossigeno /

redox che non variano in modo correlato).

b) - Qualora in una stazione si riscontri per un parametro un andamento anomalo

rispetto a quello del "giorno tipo" costruito sulla base dei dati storici, non confermato

dagli andamenti degli altri parametri rilevati nella stessa stazione, i dati vengono

considerati invalidi fino ad una ulteriore verifica secondo le indicazioni di cui al punto

c.

c) Confronto di valori in stazioni omogenee: qualora i criteri individuati ai punti a e b

rappresentino serie di dati "dubbi", gli stessi vanno confrontati con i valori registrati

per lo stesso parametro e nella stessa fascia oraria in stazioni di uguale tipo (a

monte o a valle sullo stesso corpo idrico); in caso di correlazione negativa si procede

alla invalidazione definitiva dei dati "dubbi". L'eventuale episodio di inquinamento

acuto può essere confermato dalle analisi tradizionali effettuabili in laboratorio sui

campioni raccolti dal sistema di prelievo automatico su allarme; se questi ulteriori

esami confermano il dato real-time, esso viene considerato valido.

d) Casi di correzione manuale: si può procedere alla correzione manuale del dato

quando si sia in presenza di errori documentabili e correggibili matematicamente.

16

Nei casi in cui l'analisi critica dei dati induca a dubitare della validità delle misure, si

dispongono interventi tecnici mirati allo scopo di verificare eventuali anomalie di

diverso genere (mancato allineamento, valori bassi ovvero alti indipendentemente

dalle calibrazioni, con particolare riguardo agli analizzatori ciclici che calibrano un

solo canale, etc.) Se, a seguito delle verifiche effettuate, viene accertato il corretto

funzionamento dello strumento e questo fornisce valori diversi da quelli che giungono

al Centro, occorre ricercare le anomalie negli altri apparati e dipositivi che

concorrono alla formazione del dato finale.

I dati validati vengono contrassegnati con uno specifico codice che indica

l'esecuzione delle verifiche sopra riportate con esito favorevole. Nel caso di esito

sfavorevole o di dati non sottoposti a verifica un diverso specifico valore di tale

codice viene associato al dato stesso sulla base dati.

17

3 Descrizione generale del sistema in fase di realizzazione per il

progetto PRISMAS

Il sistema in fase di realizzazione per il monitoraggio dei parametri di falda per il

bacino del Bisagno relativamente al progetto PRISMAS è costituito da due stazioni di

monitoraggio nelle quali vengono alloggiati strumenti, per la misura del livello e della

portata emunta e in una delle due per la misura e l'analisi della qualità dell'acqua di

falda nei seguenti siti:

- P.zza Paolo da Novi: la presenza di un esistente pozzo spia dell'acquedotto

consente una misura di livello piuttosto accurata e una continuità storica dei dati già

rilevati in passato;

- sito dei Pozzi presso P.zza Giusti: per questo sito, è ovvio l'interesse del controllo

in tempo reale della qualità dell'acqua di falda nel punto in cui viene sfruttato come

risorsa idropotabile, a servizio di una parte della città.

3.1 Descrizione tecnica della strumentazione installata in P.zza Giusti

Nel sito dei pozzi presso Piazza Giusti afferiscono le linee di prelievo di n°6 pozzi

circostanti che alimentano l’acquedotto cittadino, allorquando il sollevamento degli

stessi è in funzione, la stazione di monitoraggio esegue un prelievo sequenziale e

una conseguente misura.

Nei periodi di inattività, la stazione provvede all’adduzione dell’acqua del pozzo più

prossimo all’impianto; il tutto con gestione automatica.

Il campione da analizzare viene prelevato dall'acquifero attraverso un sistema di

pompaggio o di smistamento delle 6 linee attivato automaticamente dal processore di

stazione, il quale provvede anche alla gestione del programma di monitoraggio

(frequenza di campionamento, di analisi) alla registrazione dei dati sull'archivio

locale, all'invio dei dati , opportunamente elaborati, al Centro Operativo.

Nel sito dei pozzi presso P.zza Giusti è stato installata una stazione periferica fornita

dalla CEMI S.n.c. (modello MUP_2104) per il rilevamento dei parametri chimico fisici

(temperatura, pH, potenziale Redox, conducibilità e predisposizione ad un terzo

modulo per l’alloggiamento di uno strumento per la misura di un parametro analitico

mediante acquisizione di segnale 4 – 20 mA e contatto di stato di funzionamento).

Il sistema è composto da una stazione periferica intelligente per l’analisi in continuo

delle acque. Le operazioni di prelievo del campione per l’analisi, le elaborazioni delle

misure, i cicli di autopulizia sono controllate esclusivamente dal sistema informatico

di periferica. La stazione è configurata per i sottoindicati parametri:

PARAMETRO

Livello di falda

Portata

Temperatura H2O

pH

Redox

Conducibilità

2 ulteriori ingressi

configurabili

SIMBOLO

CAMPO DI LETTURA

RISOLUZIONE

Tw

pH

Rx

S

-5 + 50

0.0 + 14.0

-1999 + 1999

0.0 + 1999

0.1 °C

0.01 pH

1 mV

1 S

18

Il Micro – Processore (P) calcola su base programmabile i valori minimo, medio,

massimo dei parametri. Le elaborazioni eseguite dal P sono registrate localmente

su una stampante da pannello a 40 colonne.

Il sistema di visualizzazione locale è costituito da un VISUALIZZATORE

ALFANUMERICO a cristalli liquidi retroilluminato 640 x 480.

Il programma consente di acquisire i dati che vengono memorizzati su memorie

statiche.

L’alimentazione del Micro – Processore è tamponata a 12 V cc per consentire la

comunicazione tra l’unità periferica ed il Centro, anche in caso di mancanza di

energia di alimentazione di rete.

Le parti elettromeccaniche ed elettroniche sono contenute in armadio in acciaio con

porta a giorno, verniciato di colore RAL 7032 in esecuzione IP 55 con telaio interno

Rack girevole di 180°.

Supporto parta idraulica in PP montato sul lato sinistro dell’armadio, contenente tutti

gli accessori idraulici, pneumatici, elettrovalvole e celle portaelettrodi con relativi

elettrodi.

3.1.1 Software di periferica

Le apparecchiature elettroniche di governo della periferica del sistema sono dotate di

elettronica intelligente, con propri programmi di gestione dei segnali e delle misure

presenti ed in grado di comunicare con un eventuale centro. I programmi residenti

sulla periferica consentono di gestire il sistema localmente o dal centro sia per

quanto riguarda il funzionamento di eventuali comandi che per i parametri di

controllo.

3.1.1.1 Principali funzioni dell’unità periferica

La centralina periferica di monitoraggio svolgerà le seguenti funzioni:

ricevere in continuo le misure dei parametri collegati;

gestire i cicli di prelievo di campionamento;

effettuare un ciclo di elaborazione locale mantenendo in memoria tutti i valori di

questi segnali, aggiornamenti ad ogni nuova interrogazione: a seconda del tipo di

misura, il valore da mantenere in memoria potrà essere il minimo, massimo e

medio a partire dall’ultima chiusura mediale. Il ciclo di elaborazione sarà basato

su parametri modificabili sia dalla tastiera di bordo che da programmatore

portatile (PC) collegabile attraverso una porta RS 232;

effettuare un ciclo di elaborazione locale attraverso il quale realizzare una serie di

controlli automatici che verranno attuati attraverso le uscite digitali di comando

delle apparecchiature;

è possibile caricare da postazione locale la configurazione dell’intero sistema

della centralina. Ciò consente di modificare non solo le variabili di funzionamento

ma anche i programmi esecutivi;

inviare comandi di avviamento, stacco pompa, comando di valvole, cicli di

autopulizia, attivazione segnali e di quanto altro richiesto dalla tipologia di ogni

singola stazione, sia in funzione delle elaborazioni di controllo automatico, sia in

seguito a comandi impartiti dalla centrale di supervisione;

al verificarsi di situazioni anomale o previste dai programmi, l’unità di controllo

sarà in grado di chiamare la centrale per trasmettere la situazione di allarme

verificatosi;

19

ricevere la chiamata dal calcolatore centrale attraverso il modulo di collegamento;

inviargli i valori di tutte le misure e controlli mantenute in memoria;

ricevere dal calcolatore centrale eventuali comandi di attivazione e disattivazione

(digitali) ovvero di regolazioni (analogiche) delle apparecchiature comandabili, ed

attuarli, verificando il successo dell’operazione;

gestire gli allarmi derivati dallo scatto termico di apparecchiature controllate o dal

raggiungimento di soglie prefissate per tutte le misure analogiche. Il sistema di

gestione allarmi sarà in grado di individuare il malfunzionamento della stessa

centralina di monitoraggio.

In seguito al verificarsi di un allarme, e dopo averlo riconosciuto, il sistema effettuerà

le seguenti operazioni:

attivazione di eventuali comandi automatici previsti in seguito al verificarsi del

specifico allarme;

possibilità di disattivare (e riattivare) gli automatismi per consentire interventi

manuali sia in locale che dal centro operativo; il funzionamento sarà garantito

anche in caso di interruzione dell’alimentazione dell’energia elettrica attraverso la

batteria tampone.

3.1.1.2 Elettronica di gestione della periferica

Per quanto riguarda l’elettronica di gestione della periferica l’unità comprenderà le

seguenti parti:

elettronica di misura e di comando;

interfaccia modem per linee telefoniche commutate;

linee dedicate per trasmissione dati.

3.1.2 Sistema informatico di periferica (MC 3104)

E’ un sistema modulare intelligente a micro – processore studiato per garantire una

elevata affidabilità nei più gravosi impieghi industriali.

La filosofia di progetto consente un’ampia gamma di configurazioni, dal piccolo

sistema autonomo (stand alone) al grande sistema distribuito. Essendo studiato per

diagnostica remota, il sistema consente la connessione RS 232 via modem sia in

linea commutata che dedicata con relativa parametrizzazione.

3.1.2.1 Caratteristiche CPU

CPU NEC 70270 (V41) 16 MHz;

configurazione memoria

DRAM 512 kbyte;

FLASH 2 Mbyte;

HD allo stato solido

EPROM 1 Mbyte;

FLASH 256 kbyte;

2 seriali bufferate RS 232 o 422;

3 Counter Time;

6 Interrupt Channels;

20

3 DMA Channels;

Orologio in tempo reale;

CPU tamponata durata 5 anni in assenza di alimentazione.

3.1.2.2 Caratteristiche Display

LCD tipo grafico;

Risoluzione 480 x 256 dots;

Area display 640 x 480 mm;

Tensione di alimentazione +5 – 13.5 V 35 mA;

Temperatura di funzionamento da 0 a + 40 °C;

Umidità 85% a 40 °C.

3.1.2.3 Tastiera

A 33 tasti funzionali.

Il sistema operativo è MS/DOS in lingua italiana ed è possibile acquisire le misure nei

tempi voluti con programmi e tempi di ciclo diversi.

La stazione potrà inoltre rispondere, quando in funzionamento automatico alle

chiamate provenienti dalla centrale operativa. Il protocollo di dialogo fra centrale e

periferica è comprensivo di tutti i controlli necessari a garantire la corretta

trasmissione delle informazioni.

La stazione periferica è in grado di eseguire autonomamente programmi o procedure

in modo da verificare il corretto funzionamento delle apparecchiature installate a

bordo.

L’unità periferica può gestire telemisure, telesegnali e telecomandi.

Potrà quindi eseguire comandi in loco sia sotto il controllo di programmi di

monitoraggio della strumentazione di bordo, sia come ordini provenienti dal centro.

L’unità periferica è dotata di un modulo per l’interfacciamento con l’elettronica di

comando dei vari analizzatori (parametri) e con tutte le sonde presenti nella stazione

stessa.

Al verificarsi di situazioni anomale o previste dai programmi di controllo, l’unità di

governo chiamerà la centrale per trasmettere l’allarme verificatosi.

L’unità periferica è dotata di orologio digitale con visualizzazione di ore, minuti,

secondi, giorno, mese ed anno che consente di registrare i fenomeni, con riferimento

al tempo assoluto.

L’intero sistema periferico è assistito inoltre da un’opportuna diagnostica per la

ricerca dei guasti e la presentazione dello status della rete. Il software residente

provvede automaticamente alla segnalazione delle situazioni di guasto con una serie

di messaggi di errore e, se richiesto, registrerà gli stessi con opportuni codici.

Oltre alle istruzioni standard, l’unità periferica dispone di istruzioni espressamente

previste per l’acquisizione in automatico dei dati.

Ad esempio, al verificarsi di un evento considerato di interesse, l’unità potrà decidere

autonomamente di aumentare la frequenza del ciclo di mediazione per acquisire una

maggiore quantità di dati oppure interrompere l’eventuale autopulizia e quindi seguire

il fenomeno con maggiore attenzione.

21

La periferica è dotata di batteria tampone per garantire il funzionamento anche in

caso di mancanza di alimentazione di rete per almeno 4 h (esclusa la parte di

potenza) con ripristino automatico al ritorno dell’alimentazione da rete.

La stazione può essere programmata attraverso un terminale od un PC descrivendo

la topologia (tipo e qualità dei sensori collegati) e la loro tipologia (tipi di misura, limiti,

unità ingegneristiche, formule correttive, numero di decimali, ecc.) della linea di

misura, nonché le modalità di interrogazione (tempi di scansione, programmi da

eseguire, ecc.).

3.1.2.4 Schede di ingressi / uscite

Ognuna di queste schede è dotata di uno o più microprocessori autonomi per gestire

direttamente dalle schede le funzioni richieste.

Questi moduli si possono comporre in diverso numero per rispondere alle diverse

esigenze delle varie stazioni periferiche e a future espansioni.

3.1.2.5 Moduli di comunicazione

Con questi moduli sarà possibile il collegamento tra i vari blocchi del sistema e unità

esterne (computer, stampanti, monitor, ecc.).

3.1.2.6 Modulo di memorizzazione dati mobile (floppy disk)

Serve per registrare in copia di sicurezza i dati richiesti dalla periferica o nel caso si

voglia disporre di un supporto dati estraibile e trasportabile. La capacità è sino a 512

kb con back – up.

3.1.3 Sistema di adduzione acqua

Il sistema idraulico è costituito da 4 parti:

1. ingresso linea analisi: composto da una conduttura in PVC da 1”, da una

colonna idraulica a battente fisso e da una valvola di aspirazione;

2. linea analisi: composta da condutture on / line in PVC da ½” e valvola manuale;

3. scarico linea analisi: composto da una conduttura in PVC da 1”;

4. scarico colonna: composto da una conduttura in PVC da 1 1/4” con presa di

aspirazione.

3.1.4 Stampante locale

La stampa dei dati elaborati avviene nei seguenti casi:

allo scadere del tempo di mediazione;

su allarme stampa il parametro ed il valore di allarme;

su richiesta si ottiene stampa dei dati precedenti (dell’ultima media chiusa).

Nella stampa viene indicato il numero di matricola dell’impianto, l’ora e la data della

stampa e su ogni riga successiva il simbolo del parametro seguito dai valori medio,

minimo, massimo dell’ultima media elaborata.

22

3.1.4.1 Specifiche tecniche stampante

Dimensione matrice

velocità di scrittura:

temperatura di esercizio:

nastro inchiostrato:

durata nastro:

larghezza carta:

0.33 x 0.33 mm;

0.7 righe/s;

0 + 50 °C;

cartuccia ERC 09;

200.000 caratteri;

57.5 mm.

3.1.5 Operazioni di autopulizia

A garanzia della accuratezza delle misure, i sensori vengono sottoposti ad un

lavaggio periodico ed automatico, con appositi detergenti. Il gruppo di autopulizia

comprende:

1. gruppi pneumatici di comando e regolazione aria;

2. compressore;

3. gruppi di elettrovalvole;

4. gruppi di valvole pneumatiche;

5. iniettori montati sulle celle portaelettrodi autopulenti;

6. tanica detergente per pulizia con elettropompa dosatrice.

Il compressore asservito al sistema di lavaggio fornisce aria compressa all’intero

sistema della stazione di rilevamento.

Tutte le fasi automatiche connesse al sistema di misura sono gestite dal

microprocessore.

In particolare esso provvede alla attuazione delle sequenze di:

acquisizione delle misure;

spurgo dei gruppi di prelievo;

pulizia degli elettrodi;

dosaggio del detergente;

comando attuatori: elettrovalvole, relè, ecc.;

blocco della misura durante le fasi di autopulizia;

controllo presenza pressione compressore;

comando valvole pneumatiche;

valvola non ritorno detergente;

presa aria ingresso compressore.

Inoltre, l’unità microprocessore viene programmata in modo da verificare eventuali

stati di allarme, quali fuori scala dei parametri, mancanza pressione o invio acqua,

ecc..

Il pressostato PS è tarato in modo da interrompere il funzionamento della centralina

la quale entra in allarme in caso di pressioni fuori dal range previsto.

3.1.5.1 Ciclo di autopulizia

Il ciclo di lavaggio è necessario per impedire la formazione, o rimuovere i depositi

che si formano attorno all’elettrodo posto nella cella di misura, per tal motivo

vengono eseguiti periodicamente dei lavaggi ai sensori con apposito liquido

detergente.

23

Il ciclo di lavaggio viene eseguito automaticamente tramite la micro – pompa montata

sulla tanica contenente il detergente (miscela al 40% di liquido detergente puro e

60% di acqua). La micro pompa assicura il dosaggio della quantità di liquido da

spruzzare sugli elettrodi.

3.1.6 Allarmi

3.1.6.1 Allarme per superamento soglia

Durante il funzionamento normale dell’impianto, se il valore di un qualsiasi parametro

è superiore o inferiore al range impostato per la durata ininterrotta del valore del

tempo impostato, viene eccitato un relè che segnala l’allarme in corso mediante

accensione di lampada, visualizzazione sul display del parametro in allarme con

stampa dell’evento.

Quando per almeno un certo tempo impostato il parametro rientra nei valori normali,

cessa lo stato di allarme e si spegne la lampada di allarme.

Per ogni parametro è associato un proprio tempo impostabile per avvio e cessazione

allarme.

3.1.6.2 Allarme per mancanza d’acqua

La stazione di monitoraggio ha l’obiettivo di mantenere costantemente controllata

l’acqua di analisi. E’ quindi importante che in nessun istante il flusso d’acqua da

analizzare sia interrotto.

La mancanza d’acqua viene segnalata dal sensore di conducibilità quando il valore

del parametro scende, ininterrottamente per il tempo x, sotto i 70 S.

Questo controllo è attivato solo durante il funzionamento normale ed è sospeso

durante i cicli di lavaggio, durante la calibrazione e durante le operazioni di pulizia

3.1.7 Caratteristiche tecniche sensori

3.1.7.1 Sensore di temperatura

Misura di

Sensore

Guaina esterna

Range di misura

Montaggio

AMPLIFICATORE TRASMETTITORE:

Tipo

Sensibilità

Compensazione da temperatura

Riproducibilità

Temperatura di lavoro

Indicatore

Set point

Uscita

Interfaccia

Montaggio

Alimentazione

temperatura

PT 100 OHM

In AISI 316

-5 + 50 °C

In cella della conducibilità

analogico

0.1 ° C

0.1 % f.s.

-10 + 60 °C

lettura su display

4 – 20 mA

A/D 12 bit multiplexer 8/16 canali

Su cestello RACK in formato EURO

12 Vcc optoisolati

24

3.1.7.2 Sensore di pH

Misura di

Elettrodo

Riferimento

Range di misura

Temp. Di lavoro

Pressione

Montaggio

AMPLIFICATORE TRASMETTITORE:

Tipo

Sensibilità

Compensazione da temperatura

Riproducibilità

Temperatura di lavoro

Indicatore

Set point

Uscita

Interfaccia

Montaggio

Alimentazione

pH (ione idrogeno)

Vetro sigillato doppia giunzione

Incorporato

0.0 – 14 di pH

0 + 60 °C

5 Bar

In cella autopulente

Analogico

0.01 di pH

Automatica da sensore PT 100 OHM

0.1 % f.s.

-10 + 50 °C

lettura su display

4 – 20 mA

A/D 12 bit multiplexer 8/16 canali

Su cestello RACK in formato EURO

12 Vcc optoisolati

3.1.7.3 Sensore conducibilità

Misura di

Cella

Range di misura

Temp. Di lavoro

Elettrodi

Supporto

Montaggio

AMPLIFICATORE TRASMETTITORE:

Tipo

Sensibilità

Compensazione da temperatura

Riproducibilità

Temperatura di lavoro

Indicatore

Set point

Uscita

Interfaccia

Montaggio

Alimentazione

Conducibilità

K1

0.0 + 2000 S

-10 + 50 °C

AISI 316 aperti per l’autopulizia

In PVC grigio

In cella autopulente

Analogico

0.1 S

Automatica da sensore PT 100 OHM

0.1 % f.s.

-10 + 60 °C

lettura su display

4 – 20 mA

A/D 12 bit multiplexer 8/16 canali

Su cestello RACK in formato EURO

12 Vcc optoisolati

3.1.7.4 Elettrodo per potenziale Redox

Misura di

Elettrodo

Riferimento

Range di misura

Temp. Di lavoro

Pressione

Riferimento

Potenziale Redox mV

Vetro sigillato doppio gel

Incorporato

-999 + 999 mV

-5 + 80 °C

Max 10 bar

Pt ad anello

25

Montaggio

AMPLIFICATORE TRASMETTITORE:

Tipo

Sensibilità

Compensazione da temperatura

Riproducibilità

Temperatura di lavoro

Indicatore

Set point

Uscita

Interfaccia

Montaggio

Alimentazione

In cella autopulente

Analogico

1 mV

Automatica da sensore PT 100 OHM

0.1 % f.s.

0 + 50 °C

Lettura su display

4 – 20 mA

A/D 12 bit multiplexer 8/16 canali

Su cestello RACK in formato EURO

12 Vcc optoisolati

3.1.8 Campionatore automatico

Il campionatore automatico è un dispositivo atto al prelievo dei campioni d’acqua e

alla loro conservazione entro contenitori refrigerati della capacità di 2 litri. Ciò

consente una successiva analisi in laboratorio.

I campioni vengono prelevati secondo una temporizzazione scelta dall’utente o

conseguente ad una rilevazione di anomalia di qualunque dei parametri controllati.

Il campionatore è costituito da una cella frigorifera termostatata, da un gruppo di 13

elettrovalvole e da 12 contenitori (bottiglie) da 2 litri cadauno.

Tramite la tastiera locale l’utente imposta i parametri che sono inviati al

microprocessore per gestire il programma di prelievo automatico.

Per ogni bottiglia sono memorizzati e stampati i seguenti parametri:

n° della bottiglia: se è seguito dalla lettera “A” indica che il prelievo è avvenuto a

seguto di superamento di soglia di allarme;

ora di inizio del campionamento;

ora di fine del campionamento;

giorno e mese del campione;

stato di riempimento della bottiglia in percentuale.

L’intervallo tra un campione e l’altro può essere programmato da 15 a 9999 minuti.

3.1.8.1 Caratteristiche tecniche campionatore

CONTENITORE REFRIGERATO (FRIGO)

Volume

12 campioni da 2 lt. Cadauno

Campioni

Mantenimento a 4 °C di temperatura

Prelievo

Da pompa peristaltica

Programmazione

Termostatazione e campionamento

Distribuzione

Elettrovalvola a pinza

Potenza

0.4 kW

Alimentazione

220 / 240 V 50 Hz

Protezioni

Magnetotermiche

Dimensioni

700 x 600 x 1400 mm

Accessori

1 vassoio con 12 bottiglie di riciclo

Peso

60 kg circa

CONTROLLO TEMPERATURA CAMPIONATORE:

Misura di

Temperatura

Sensore

PT 100 OHM

26

Guaina esterna

Range di misura

Montaggio

AMPLIFICATORE TRASMETTITORE

Tipo

Sensibilità

Compensazione da temperatura

Riproducibilità

Temperatura di lavoro

Indicatore

Set point

Calibrazione

Uscita

Uscita

Interfaccia

Montaggio

Alimentazione

In AISI 316

-5 + 50 °C

In cella conducibilità

Analogico

0.1 °C

0.1 % f.s.

-10 + 60 °C

Lettura su monitor PC

Fino a 2 impostabili da PC

Da PC con guida automatica

PT (test amplificatore)

4 – 20 mA

A/D 12 bit multiplexer 8/16 canali

Su cestello RACK in formato EURO

12 Vcc optoisolati

27

4 Descrizione delle stazioni periferiche

STAZIONE DI MONITORAGGIO

LEGENDA DEI PARAMETRI MONITORATI

METEO/CLIMATICI (1):

Velocità del vento

Direzione del vento

Temperatura dell'aria

Umidità relativa

Pressione atmosferica

Radiazione solare

Quantità della pioggia

CHIMICO/FISICI (2):

Temperatura dell'acqua

pH

Ossigeno disciolto

Conducibilità

Potenziale Redox

Torbidità

Solidi sospesi

Solidi sedimentabili

Nella Figura 5 bis si riporta la localizzazione dei pozzi e delle stazioni di

monitoraggio in continuo della falda del Bisagno.

28

Stazione:

PIAZZA GIUSTI

Bacino idrico di riferimento: BISAGNO

Provincia: GENOVA

Comune: GENOVA

Località: S. FRUTTUOSO

Coordinata Xgb: 1496340

Coordinata Ygb: 4917100

Quota (m): 8.5

Tipologia monitoraggio: QUALITA' ACQUA DI FALDA

Struttura :

MANUFATTO IN CALCESTRUZZO

Parametri monitorati:

CHIMICO FISICI:

TEMPERATURA, pH, CONDUCIBILITA’ E

POTENZIALE REDOX

Caratteristiche:

- La stazione esegue analisi in Multistream di n° 6 pozzi circostanti.

- Autocampionatore per le analisi dei vari pozzi.

- La stazione rileva i dati durante il periodo di alimentazione dell’acquedotto

cittadino.

29

Stazione:

PIAZZA P. DA NOVI

Bacino idrico di riferimento: BISAGNO

Provincia: GENOVA

Comune: GENOVA

Località: S. FRUTTUOSO

Coordinata Xgb: 1495975

Coordinata Ygb: 4916575

Quota (m): 6.1

Tipologia monitoraggio: LIVELLO DI FALDA E PORTATA

Struttura :

MANUFATTO IN ACCIAIO

Parametri monitorati:

LIVELLO FALDA

Caratteristiche:

- La stazione esegue misura del livello della falda tramite il pozzo spia dell’acquedotto.

30

Stazione:

VIA TREBISONDA

Bacino idrico di riferimento: BISAGNO

Provincia: GENOVA

Comune: GENOVA

Località: S. FRUTTUOSO

Coordinata Xgb: 1496285

Coordinata Ygb: 4916480

Quota (m): 6

Parametri monitorati:

LIVELLO FALDA

Tipologia monitoraggio: LIVELLO DI FALDA, PORTATA E QUALITA' ACQUA

DI FALDA

Struttura :

MANUFATTO IN CALCESTRUZZO

Parametri monitorati:

LIVELLO E PORTATA

CHIMICO FISICI:

TEMPERATURA, pH, CONDUCIBILITA’ E

POTENZIALE REDOX

Caratteristiche:

- La stazione esegue misura del livello della falda e dei parametri chimico fisici per tutto

l’arco dell’anno e misura della portata emunta durante l’alimentazione dell’acquedotto

cittadino.

31

Stazione:

GAVETTE

Bacino idrico di riferimento: BISAGNO

Provincia: GENOVA

Comune: GENOVA

Località: GAVETTE (PORTINERIA)

Coordinata Xgb: 1496898;

Coordinata Ygb: 4920130

Quota (m): 30,60

Tipologia monitoraggio: QUALITA' ACQUA SUPERFICIALE

QUALITA' ACQUA DI FALDA

PARAMETRI IDROMETEOROLOGICI

Struttura: CABINA IN PRFV

Parametri monitorati:

LIVELLO/PORTATA CORSO FLUVIALE

LIVELLO FALDA

METEO CLIMATICI (1)

pH PIOGGIA

COMDUCIBILITA' PIOGGIA

CHIMICO/FISICI (2)

AMMONIACA

T.O.C.

Caratteristiche:

- La stazione è costituita da una linea di analisi che effettua le misure dell'acqua

superficiale del Bisagno e dell'acqua di un pozzo sulla falda con metodo di multi-stream

in commutazione.

- Software e hardware di gestione delle autocalibrazioni chimico/fisici.

- Autocampionatore per l'acqua superficiale, pluviale e di falda.

32

5 Appendici

Appendice 1: Schema della stazione periferica di P.zza Giusti

Appendice 2: Schema dei collegamenti idraulici e pneumatici per la stazione di P.zza

Giusti

33

Appendice 1: Schema della stazione periferica di P.zza Giusti

Appendice 2: Schema dei collegamenti idraulici e pneumatici per la stazione di P.zza Giusti