CAP 3

MATERIALI SEMICONDUTTORI

CONDUCIBILITÀ DEI SEMICONDUTTORI INTRINSECI

ED ESTRINSECI

Influenza della temperatura

DERIVA DI UN CAMPO ELETTRICO

DIFFUSIONE IN UN GRADIENTE DI CONCENTRAZIONE

EFFETTI DI SUPERFICIE

DIFETTI DELLA STRUTTURA DEL CRISTALLO

TECNOLOGIA DI PRODUZIONE DEI COMPONENTI

MONOLITICI ATTIVI

Produzione del silicio

Accrescimento epitassiale

Approfondimento: FUNZIONE DI DISTRIBUZIONE

DI FERMI-DIRAC

CONDUCIBILITÀ DEI SEMICONDUTTORI

INTRINSECI ED ESTRINSECI

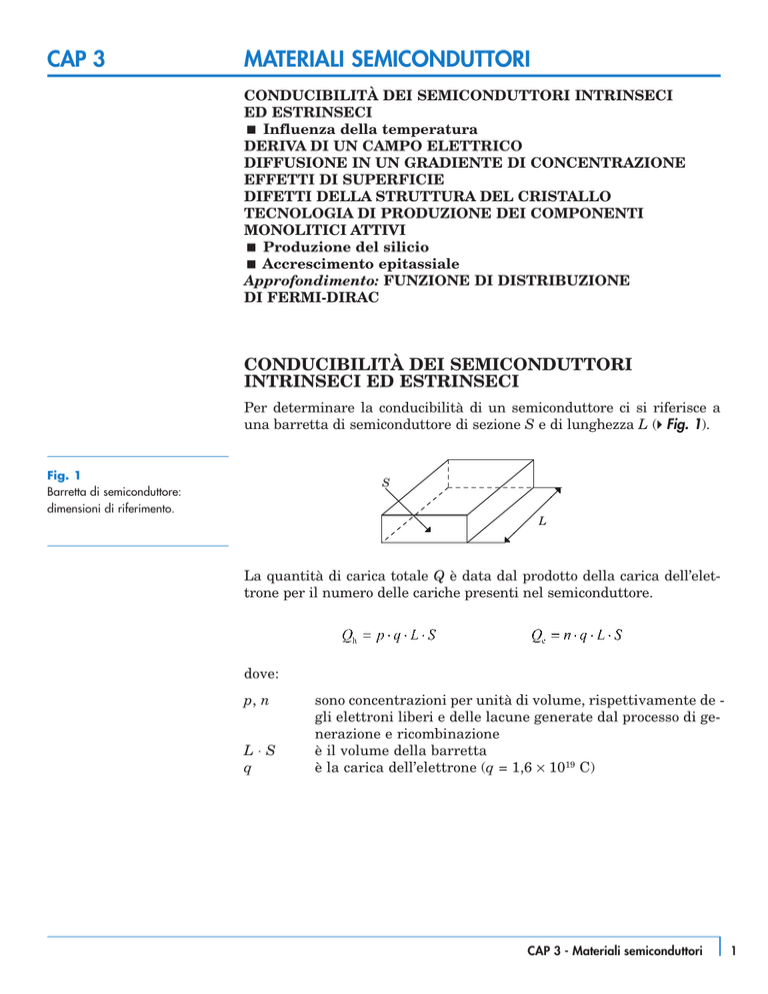

Per determinare la conducibilità di un semiconduttore ci si riferisce a

una barretta di semiconduttore di sezione S e di lunghezza L 4

( Fig. 1).

Fig. 1

Barretta di semiconduttore:

dimensioni di riferimento.

S

L

La quantità di carica totale Q è data dal prodotto della carica dell’elettrone per il numero delle cariche presenti nel semiconduttore.

dove:

p, n

L◊S

q

sono concentrazioni per unità di volume, rispettivamente de gli elettroni liberi e delle lacune generate dal processo di generazione e ricombinazione

è il volume della barretta

è la carica dell’elettrone (q = 1,6 ¥ 1019 C)

CAP 3 - Materiali semiconduttori

1

Applicando alla barretta di semiconduttore una tensione V comincerà

a circolare una corrente I che, per definizione, è data dal rapporto fra

la quantità di carica che scorre nella barretta di lunghezza L e il tempo

t impiegato a percorrerla.

쏋

1

쏋

2

Il rapporto L/t = n rappresenta anche la velocità di spostamento delle

cariche nella barretta del semiconduttore.

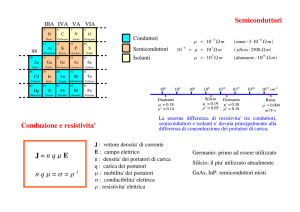

La densità della corrente J che circola nel semiconduttore è data da:

쏋

3

쏋

4

La velocità di spostamento delle cariche all’interno del semiconduttore

dipende linearmente dal campo elettrico applicato E = V/L; il coefficiente di proporzionalità è detto mobilità, µ, e si misura in cm2/(V ◊ s):

쏋

5

I valori di mobilità per le lacune e gli elettroni sono:

— per il germanio

— per il silicio

Si noti che gli elettroni possiedono una mobilità maggiore di quella

delle lacune. La densità di carica delle lacune e degli elettroni liberi

può essere espressa in funzione della mobilità di carica:

쏋

6

쏋

7

La densità di corrente totale è data dal contributo delle due densità di

corrente:

쏋

8

2

Vol. 1 - MODULO A

Se il materiale è intrinseco, la concentrazione delle lacune e degli elettroni liberi è uguale ni = p = n, per cui la densità di carica totale è pari a:

쏋

9

La conducibilità del semiconduttore g (S/cm) è data dal rapporto

fra la densità di carica e il campo elettrico:

쏋

10

La resistenza della barretta di semiconduttore R è data dalla seguente

relazione:

쏋

11

La (8) esprime matematicamente il fatto che la conducibilità dipende

dal numero di cariche libere ni presenti nel semiconduttore.

La concentrazione dei portatori intrinseci è fortemente influenzata

dalla temperatura. Per il silicio, il tasso di incremento della concentrazione per una variazione di un grado Kelvin è del 12%.

쏋

12

Se la concentrazione intrinseca iniziale ni1 e il salto termico T2 – T1 sono

noti è possibile determinare il nuovo valore della concentrazione intrinseca ni2 utilizzando la seguente relazione:

쏋

13

ottenuta dalla (12) dopo averla espressa in termini differenziali ed aver

eseguito un’integrazione.

Se il semiconduttore che costituisce la barretta è estrinseco di tipo

N, la densità totale delle cariche che si producono per effetto di un

campo elettrico E è praticamente determinata dai soli elettroni liberi:

쏋

14

La conducibilità vale:

쏋

15

Se il semiconduttore che costituisce la barretta è estrinseco di tipo P la

densità totale delle cariche che si producono per effetto di un campo

elettrico E è praticamente determinata dalle sole lacune:

쏋

16

CAP 3 - Materiali semiconduttori

3

La conducibilità vale:

쏋

17

Influenza della temperatura

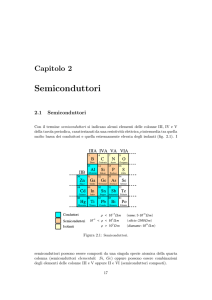

La concentrazione dei portatori intrinseci aumenta all’aumentare della

temperatura. La variazione è di circa un ordine di grandezza per ogni

25 K di aumento 4

( Fig. 2).

Questa caratteristica del semiconduttore viene sfruttata per realizzare un particolare tipo di componente elettronico, il termistore

4

( Mod. B, cap. 4 ), un dispositivo che presenta un valore resistivo fortemente influenzato dalle variazioni di temperatura. Tale variazione del

valore resistivo, opportunamente misurato, consente la valutazione

della temperatura e la realizzazione di apparecchiature di regolazione

e di controllo.

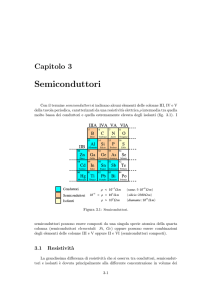

Il diagramma concentrazione portatori-temperatura della figura 3

si riferisce a un semiconduttore di tipo N. Se la concentrazione degli

atomi donatori è molto maggiore della concentrazione intrinseca (Nd

>> ni), la concentrazione dei portatori minoritari sarà molto minore di

quella dei portatori maggioritari, che sarà costante e pari a Nd.

La concentrazione dei portatori maggioritari è insensibile alle variazioni della temperatura finché la concentrazione degli elettroni liberi è maggiore di quella intrinseca. Quando l’aumento di temperatura fa

sì che la concentrazione intrinseca assuma un valore paragonabile o su-

1014

Fig. 2

Concentrazione dei portatori

in funzione della temperatura

per un semiconduttore intrinseco.

1013

concentrazione (cm–3)

1012

ni

1011

1010

109

108

107

106

250

275

300

325

350

temperatura (K)

4

Vol. 1 - MODULO A

375

400

425

450

1014

Fig. 3

Concentrazione dei portatori

in funzione della temperatura per un

semiconduttore drogato di tipo N.

n

1013

campo

estrinseco

concentrazione (cm–3)

1012

campo

intrinseco

1011

p

1010

109

108

107

106

250

275

300

325

350

375

400

425

450

temperatura (K)

periore alla concentrazione delle cariche maggioritarie, le variazioni

della concentrazione seguono lo stesso andamento di quelle del semiconduttore intrinseco.

La concentrazione delle cariche minoritarie, originate dal solo fenomeno della generazione della coppia elettrone-lacuna segue l’andamento della concentrazione intrinseca.

In condizioni di equilibrio la concentrazione dei portatori mobili

(elettroni e lacune) dipende esclusivamente dalle concentrazioni delle

impurità e dalla temperatura. Tale concentrazione può essere modificata, anche notevolmente, disturbando le condizioni di equilibrio,

applicando, per esempio, contatti metallici o di semiconduttore, oppure

fornendo energia (illuminando il semiconduttore con luce di opportuna

lunghezza d’onda).

Se la deviazione dell’equilibrio è stata determinata da un eccesso di

portatori rispetto ai valori di equilibrio, si instaura un processo di

ricombinazione che annichilisce le coppie elettrone-lacuna. Se invece vi

è una diminuzione di portatori rispetto al valore di equilibrio, si ha un

aumento della generazione delle coppie elettrone-lacuna tendente a

ristabilire lo stato di equilibrio.

Questo processo di generazione-ricombinazione che si instaura nel

semiconduttore quando si altera l’equilibrio, viene misurato tramite il

tasso locale di ricombinazione, misurato in coppie per centimetro

cubo al secondo.

쏋

18

CAP 3 - Materiali semiconduttori

5

dove:

R

n¢

è il tasso di ricombinazione delle coppie elettrone-lacuna

è la concentrazione dei portatori, in questo caso elettroni, in

eccesso

è il tempo di vita dei portatori in eccesso

t

Il tempo di vita dei portatori dipende dalla natura chimica e metallurgica del materiale semiconduttore; non è quindi un parametro costante e tipicamente non supera i 500 µs.

La concentrazione dei portatori in eccesso decade secondo una legge

esponenziale caratterizzata da una costante di tempo pari al tempo di

vita dei portatori stessi. Questo fenomeno avviene sia con i portatori

maggioritari sia con quelli minoritari. A un tempo di vita basso per i

portatori minoritari corrisponde un’elevata velocità di commutazione

elettronica del dispositivo.

Il tempo di vita di un semiconduttore può essere diminuito introducendo nella struttura cristallina sostanze capaci di intrappolare i

portatori minoritari, così da facilitare il processo di ricombinazione dei

portatori maggioritari. L’oro è una sostanza che consente di ridurre il

tempo di vita delle cariche minoritarie di un fattore pari a 1000.

La misura del tempo di vita viene effettuata utilizzando il circuito

mostrato nella figura 4a. Una sorgente munita di una lampada allo

xeno emette un breve e intenso raggio luminoso che colpisce la parte

centrale del semiconduttore.

Per effetto della radiazione incidente, un certo numero di legami

covalenti si rompe generando coppie elettrone-lacuna, che contribuiscono alla conduzione e quindi aumentano la conduttanza del semiconhu

Figg. 4a, b:

a. circuito per la misura del tempo

di vita dei portatori di carica;

b. caratteristica di uscita.

V

I

R

4a

Vo

4b

6

Vol. 1 - MODULO A

t

t

Vo

duttore. Sulla resistenza R si rivela una variazione di tensione in corrispondenza dell’applicazione dell’impulso luminoso. A mano a mano

che i portatori maggioritari e minoritari si ricombinano, la conduttanza del semiconduttore diminuisce con legge esponenziale tendendo al

valore di equilibrio, cioè a quello posseduto prima dell’applicazione dell’impulso luminoso.

La tensione sulla resistenza R diminuisce seguendo lo stesso

andamento; la costante di tempo t, misurata sulla caratteristica tensione sulla resistenza-tempo, coincide con il tempo di vita dei portatori (4Fig. 4b).

PER FISSARE I CONCETTI

1.

2.

3.

4.

5.

6.

Da che cosa dipende la conducibilità di un materiale semiconduttore?

Quale influenza ha la temperatura sul comportamento di un materiale

semiconduttore?

Descrivi qualitativamente la variazione di resistività del silicio al diminuire

della temperatura del cristallo.

Indica come la densità di corrente in un semiconduttore sia data

dalla somma delle componenti relative al moto dei portatori maggioritari

e minoritari.

Definisci l’espressione della velocità di spostamento delle cariche

e della mobilità dei portatori, indicandone le unità di misura.

Descrivi qualitativamente e graficamente la variazione con la temperatura

dei portatori maggioritari e quella dei portatori minoritari.

DERIVA DI UN CAMPO ELETTRICO

In un semiconduttore i portatori di carica (elettroni e lacune) sono in

costante movimento, anche a temperatura costante, a causa dell’agitazione termica degli atomi e degli elettroni. Il movimento degli elettroni

è casuale e irregolare, e vi sono frequenti collisioni con gli atomi del

semiconduttore e delle impurità.

Gli elettroni cambiano di continuo la propria energia cinetica

aumentandola o diminuendola. In condizioni di equilibrio, dal moto termico casuale non si crea una corrente elettrica media, in quanto il moto

degli elettroni è tale che per ogni elettrone che si muove in una direzione ne esistono altrettanti che si muovono nella direzione opposta.

Per modificare e ordinare il moto dei portatori di carica si può applicare un campo elettrico oppure rendere non uniforme la distribuzione

dei portatori. Un campo elettrico influenza il moto termico delle particelle fornendo a ciascuna di esse, durante gli intervalli fra le collisioni,

una piccola accelerazione nella direzione del campo stesso. Le collisioni dei portatori non cessano, ma l’effetto netto del campo elettrico è un

movimento dei portatori nella direzione del campo. Questo effetto viene

chiamato deriva (drift).

La velocità di deriva delle lacune (uh) presenti in un’unità di

volume soggetta a un campo elettrico E, è data da:

쏋

19

CAP 3 - Materiali semiconduttori

7

Il parametro µh, chiamato mobilità delle lacune, è indipendente dal

campo elettrico e si misura in cm2/(V ◊ s). Per la velocità di deriva degli elettroni (ue) la formula è analoga e il coefficiente di proporzionalità µe si chiama mobilità degli elettroni:

쏋

20

I valori di mobilità per le lacune e gli elettroni sono:

— per il germanio

µe = 3800 cm2/(V ◊ s)

µh = 1800 cm2/(V ◊ s)

— per il silicio

µe = 1300 cm2/(V ◊ s)

µh = 500 cm2/(V ◊ s)

DIFFUSIONE IN UN GRADIENTE DI

CONCENTRAZIONE

La diffusione del moto termico casuale appare ogniqualvolta delle particelle mobili sono distribuite non uniformemente in un sistema. Il

fenomeno della diffusione consiste nel movimento delle cariche dalla

zona a più alta concentrazione verso quella a più bassa concentrazione

e si verifica perché il numero di portatori che hanno componenti di velocità dirette dalla regione ad alta concentrazione verso quella a bassa

concentrazione è maggiore del numero di portatori dotati di componenti di velocità dirette nel senso opposto.

La densità del flusso di particelle che risulta dalla diffusione dipende dal gradiente della concentrazione dei portatori e non dal valore

della concentrazione stessa. La diffusione non dipende dal valore assoluto delle concentrazioni, ma dallo squilibrio delle concentrazioni fra le

due zone 4

( Figg. 5a, b).

La densità della corrente di lacune Jh associata alla diffusione

è data da:

쏋

21

dove:

Dp

rappresenta la variazione della concentrazione delle lacune in

un tratto Dx del semiconduttore

Il coefficiente Dh si chiama coefficiente di diffusione delle lacune

e si misura in cm2/s. Il segno meno indica che il flusso dei portatori

p

Figg. 5a, b:

adattamento della diffusione

delle lacune e degli elettroni liberi.

p

Je

Jh

Dp

5a

8

Vol. 1 - MODULO A

Dn

Dx

x

5b

Dx

x

diffondono dalla zona a più alta concentrazione verso quella a più bassa

concentrazione, e pertanto diminuiscono la loro concentrazione a mano

a mano che fluiscono nel senso della corrente.

La densità della corrente di elettroni Je associata alla diffusione è data da:

쏋

22

dove:

Dn

rappresenta la variazione della concentrazione degli elettroni

liberi in un tratto Dx del semiconduttore

Il coefficiente De si chiama coefficiente di diffusione degli elettroni e si misura in cm2/s. Il segno positivo indica che una distribuzione di

cariche negative produce una corrente opposta a quella delle lacune.

I valori dei coefficienti di diffusione sono:

— per il germanio

De = 100 cm2/s

Dh = 47 cm2/s

2

— per il silicio

De = 34 cm /s

Dh = 13 cm2/s

Il movimento nelle cariche nei semiconduttori molto spesso dipende sia

dal campo elettrico sia dai gradienti di concentrazione. Se gli spostamenti dall’equilibrio sono modesti, la densità totale della corrente è

una combinazione lineare di due densità: quella dovuta alla deriva e

quella dovuta alla diffusione.

I due fenomeni descritti, deriva e diffusione, sono entrambi generati dal moto termico casuale dei portatori. I due coefficienti, la mobilità

µ e il coefficiente di diffusione D, non sono indipendenti ma legati dalle

seguenti relazioni:

쏋

23

쏋

24

dove:

k

T

q

è la costante di Boltzman

è la temperatura assoluta, espressa in gradi kelvin

è la carica elettrica dell’elettrone

Queste relazioni sono conosciute come relazioni di Einstein.

La costante di proporzionalità k ◊ T/q è chiamata tensione termica ed è misurata in volt. Alla temperatura ambiente di 17 °C (290 K),

la tensione termica è di circa 25 mV.

Un importante parametro che permette di valutare il fenomeno

della diffusione è la lunghezza di diffusione L, che rappresenta la

distanza media percorsa da un portatore prima di incontrarsi con un

portatore di carica di segno opposto e quindi ricombinarsi decadendo.

CAP 3 - Materiali semiconduttori

9

Nelle figure 6a, b viene mostrato l’andamento della concentrazione di

portatori minoritari iniettati a un estremo di un semiconduttore di

tipo N.

Esiste una relazione che lega la lunghezza di diffusione con il tempo

di vita medio dei portatori (che, lo ricordiamo, è dato dall’intervallo di

tempo medio che intercorre fra la generazione e la ricombinazione dei

portatori di carica):

쏋

25

쏋

26

dove:

Le, Lh sono le lunghezze di diffusione, rispettivamente, per gli elettroni e per le lacune

De, Dh sono i coefficienti di diffusione, rispettivamente degli elettroni

e delle lacune

te, th sono i tempi di vita medi degli elettroni e delle lacune

La ricombinazione degli elettroni è imputabile a più fenomeni. Il più evidente è quello che comporta il passaggio degli elettroni dalla banda di

conduzione alla banda di valenza, la loro ricombinazione con le lacune e

l’emissione di fotoni.

Le impurità del III e del IV gruppo (boro, indio, fosforo, arsenico)

introdotte in un cristallo di silicio hanno introdotto livelli di energia

prossimi alle bande di valenza e di conduzione e, grazie al basso potenziale di ionizzazione, si ionizzano conferendo al semiconduttore le proprietà descritte. Inserendo, per esempio, degli atomi di oro nel cristallo di silicio, si crea un livello di energia posto all’incirca al centro della

banda interdetta che agisce come centro di generazione-ricombi-

Figg. 6a, b:

adattamento della concentrazione

dei portatori minoritari iniettati

a un estremo di un semiconduttore

di tipo N.

hu

N

6a

x

pn (x)

pn (0)

pn

6b

10

Vol. 1 - MODULO A

0

Lp

x

nazione. Il drogaggio del silicio con oro viene effettuato allo scopo di

controllare il tempo di vita dei portatori. Naturalmente lo stesso effetto può essere prodotto anche da elementi presenti nella struttura in

qualità di agenti contaminanti.

Un altro modo per introdurre livelli di energia nella banda interdetta consiste nell’esposizione a radiazioni di alta energia: elettroni,

protoni, raggi gamma e cosmici. Le particelle, grazie al loro elevato contenuto energetico, possono spostare gli atomi del cristallo inserendo

nella struttura atomi interstiziali che creano livelli di energia entro la

banda interdetta e possono agire da atomi accettori o donatori. Questo

processo è stato utilizzato per realizzare un processo di produzione

detto impiantazione ionica.

La superficie del cristallo, dati i trattamenti superficiali, di natura

fisica e chimica, a cui viene sottoposto, presenta notevoli irregolarità

che si manifestano generando un’elevata densità di livelli di energia,

detti stati superficiali, posti pressappoco al centro della banda interdetta. Questi livelli costituiscono efficaci centri di ricombinazione.

PER FISSARE I CONCETTI

1.

2.

3.

4.

5.

Che cosa s’intende per iniezione di portatori minoritari?

Quale influenza ha un campo elettrico sul moto degli elettroni in un materiale semiconduttore?

In che cosa consiste il fenomeno della diffusione delle cariche elettriche in

un materiale semiconduttore?

Che cosa s’intende per lunghezza di diffusione?

Che cosa provoca la corrente di deriva?

EFFETTI DI SUPERFICIE

Abbiamo detto che la superficie di un cristallo di silicio è sede di un gran

numero di centri di ricombinazione. Consideriamo ora che lo stato della

superficie di un cristallo di semiconduttore influenza in modo determinante le caratteristiche più significative dei dispositivi a giunzione.

Un metodo per ridurre il numero dei centri di ricombinazione superficiale consiste nel ricoprire la superficie del semiconduttore con uno

strato di ossido cresciuto termicamente. La presenza, nell’ossido di protezione o sugli strati metallici depositati su di esso, di campi elettrici

superficiali generati dalla particolare distribuzione delle cariche altera

la distribuzione delle cariche maggioritarie e minoritarie nei pressi

della superficie.

La figura 7 illustra gli effetti di una carica superficiale sulla distribuzione degli elettroni e delle lacune in un semiconduttore.

Nella figura 7a le cariche negative presenti su un semiconduttore di

tipo N allontanano gli elettroni e richiamano le lacune. La superficie al

di sotto della zona sede della carica superficiale si svuota di elettroni,

mentre si ha un accumulo di lacune. Se la concentrazione delle cariche

negative non è eccessiva, al di sotto della superficie si crea uno strato

superficiale di esaurimento povero di portatori nel quale gli elettroni,

CAP 3 - Materiali semiconduttori

11

– – –

–

–

– –

–

–

–

+

+

+

+

+

+

+

+

+

+

Figg. 7a-d

Effetto di cariche di superficie

sulla distribuzione degli elettroni

e delle lacune nel semiconduttore:

a, d. esaurimento o inversione;

b, c. accumulo.

tipo N

tipo N

7a

– – –

7b

–

–

– –

–

–

–

–

+

tipo P

7c

MOSFET

– Metal-oxide-silicon field effect

transistor (transistor a effetto

di campo a gate isolato)

+

+

+

+

+

+

+

+

+

tipo P

7d

anche se in concentrazione minore, restano più numerosi delle lacune.

Se invece la densità delle cariche negative è molto elevata, la concentrazione delle lacune accumulate può essere tale da creare uno strato

superficiale nel quale essa supera quella degli elettroni. In questo caso

si parla di strato superficiale di inversione.

Se lo strato di cariche negative si accumula 4

( Fig. 7c) sulla superficie di un semiconduttore drogato di tipo P, i già pochi elettroni presenti si allontanano e aumenta la concentrazione delle lacune, creando

uno strato superficiale di accumulo.

Nelle figure 7b, d l’effetto della carica superficiale agisce, in modo

duale, nella maniera già descritta.

Lo strato di inversione può essere creato più facilmente in un semiconduttore debolmente drogato e in un semiconduttore di tipo P, in

quanto nello strato di ossido è già presente un debole accumulo di cariche positive.

L’effetto della carica superficiale all’interno del semiconduttore è un

effetto indesiderato in alcuni componenti elettronici quali i transistor

bipolari per cui, come vedremo (Vol. 2), si adottano particolari tecniche

costruttive per ridurlo o annullarlo; in altri casi, per esempio per il

transistor a effetto di campo MOSFET (Vol. 2), costituisce il principio basilare del loro funzionamento.

DIFETTI DELLA STRUTTURA DEL CRISTALLO

Se il reticolo del cristallo di semiconduttore (silicio, germanio) presenta

difetti, la mobilità dei portatori di carica risulta minore. In realtà, durante i processi di fabbricazione la struttura cristallina denuncia difetti che

le tecnologie di produzione dei monocristalli tendono a minimizzare.

I difetti dei reticoli cristallini possono essere suddivisi nelle tre categorie seguenti.

12

Vol. 1 - MODULO A

Figg. 8a, b, c

Difetti della struttura cristallina:

a, b. dislocazioni;

c. non planarità.

F

8a

d

s

s

8b

8c

•

Difetti puntiformi dovuti alla presenza nel reticolo di atomi estranei che

sostituiscono un atomo dell’elemento che compone il cristallo 4

( Fig. 8a).

•

Dislocazioni dovute a imperfetto allineamento, sia in senso orizzontale sia verticale, dei vari cubi formati dagli atomi del semiconduttore

nella struttura cristallina 4

( Fig. 8b).

•

Non planarità, che si verifica quando le facce del cubo risultante dalla

sovrapposizione e dall’allineamento delle singole strutture del cristallo

non sono perfettamente parallele, ma inclinate fra loro 4

( Fig. 8c).

TECNOLOGIA DI PRODUZIONE DI COMPONENTI

MONOLITICI ATTIVI

I materiali primari necessari per produrre dispositivi elettronici vengono ricavati utilizzando i metodi di estrazione, separazione e purificazione impiegati normalmente dall’industria mineraria e chimica. Nei

CAP 3 - Materiali semiconduttori

13

semiconduttori la presenza di impurità nel reticolo cristallino causa

una bassa mobilità dei portatori di carica; è perciò necessario che il

monocristallo di materiale semiconduttore sia prodotto con gradi di

purezza elevatissimi: maggiori del 99%.

Produzione del silicio

Il silicio viene utilizzato per realizzare sia il substrato sia l’elemento

attivo dei componenti. Una delle condizioni fondamentali per la fabbricazione di elementi semiconduttori di elevata qualità risiede nella possibilità di ottenere un materiale di base con un grado di purezza sufficiente.

La prima lavorazione a cui il materiale di base è sottoposto è quindi la purificazione, che viene effettuata con due processi consecutivi di

natura chimica e fisica al fine di ridurre il tasso di impurità fino a un

valore compreso fra 10–9 e 10–10, che corrisponde a un atomo di impurità

su più di un miliardo di atomi di silicio.

Il processo standard di produzione di silicio di grado elettronico

passa attraverso tre fasi di lavorazione:

— purificazione chimica;

— separazione;

— formazione del monocristallo.

Purificazione chimica

La prima fase di lavorazione 4

( Fig. 9) è la idroclorurazione di silicio di

grado metallurgico a 300 °C a clorosilani, in letto fluidizzato, seguita da

Fig. 9

Impianto per la produzione

di silicio policristallino.

campana

di quarzo

barretta

di silicio

policristallino

acqua

di raffreddamento

filo di alimentazione

elettrica

uscita

del gas

SiHCl3 + H2

filo di alimentazione

elettrica

14

Vol. 1 - MODULO A

una distillazione frazionata della miscela dei prodotti di reazione e da

un’estrema purificazione del SiHCl3 (triclorosilano o TCS):

쏋

27

쏋

28

Al termine del processo il triclorosilano è di grado elettronico e contiene

una concentrazione totale di impurezze di circa due parti per bilione

(p.p.b.).

Separazione

La seconda fase di lavorazione prevede la decomposizione del triclorosilano, ad alta temperatura (circa 1150 °C) in presenza di idrogeno, in

silicio elementare che si deposita su un’anima di silicio policristallino,

riscaldata per effetto Joule (processo Siemens). Il silicio così ottenuto ha un grado di purezza di circa 0,2 p.p.b. e presenta una resistività,

a temperatura ambiente, di circa 500 W ◊ cm.

Il silicio ha una grande affinità chimica con la maggior parte delle sostanze esistenti in natura, per cui il pericolo che si abbiano contaminazioni del

silicio policristallino purificato è notevole. Inoltre, le lavorazioni effettuate hanno lasciato nel reticolo ancora molte impurità quali arsenico, fosforo e boro. Queste ultime vengono eliminate con un processo di raffinazione fisica, cioè un processo industriale che permette di eliminare dal silicio policristallino le impurità con un mezzo fisico e non chimico.

Una tecnica classica è la purificazione a zona che sfrutta il fenomeno per il quale, in una massa fusa (fase liquida), durante la fase di raffreddamento e di solidificazione le impurità tendono ad accumularsi

nella fase liquida. Questo fenomeno di accumulo viene sfruttato da due

differenti processi tecnologici:

— la solidificazione semplice;

— la purificazione a zona sospesa (float zone).

•

Il processo a solidificazione semplice prevede che il lingotto di semiconduttore sia fuso in un crogiolo di quarzo e successivamente venga

fatto solidificare gradatamente partendo da una delle estremità. Mano

a mano che il processo di risolidificazione del lingotto procede, le impurità tendono a trasferirsi e accumularsi nella fase liquida, nelle immediate vicinanze dell’interfaccia solido-liquida. La concentrazione delle

impurità all’interno del lingotto diminuisce secondo un andamento

esponenziale, per cui è minima all’estremità del lingotto, dove il processo è iniziato, e massima all’altra estremità.

La resistività del lingotto lungo il suo asse non è uniforme, per cui le

caratteristiche del prodotto ottenuto non sono tali da renderlo adatto a

essere utilizzato nell’elettronica. Durante la fase di solidificazione il silicio tende inoltre ad aderire al crogiolo di quarzo provocandone la vetrificazione e la frattura, rendendolo inutilizzabile per nuove lavorazioni.

•

Il processo di purificazione a zona sospesa (float zone) dà migliori risultati qualitativi. La barretta di silicio non purificato viene sospesa fra due mandrini rotanti in posizione verticale, in un’atmosfera

CAP 3 - Materiali semiconduttori

15

7

3

Fig. 10

Impianto di purificazione:

fusione a zona.

2

1

2

3

4

5

6

7

barretta di guida

tubo di quarzo

bobina di introduzione

zona solida

zona di fusione

crogiolo di grafite

asta di trazione

Fig. 11

Estrazione di una barretta

di silicio monocristallino

dal bagno di silicio

policristallino fuso.

Formazione

del monocristallo

Fig. 12

Tiraggio di un monocristallo di silicio.

16

Vol. 1 - MODULO A

6

1

5

4

permeata di gas inerte, all’interno di un crogiolo di quarzo. Il lingotto

non è quindi, salvo che alle estremità connesse ai mandrini, in contatto

con nessuna sostanza inquinante 4

( Fig. 10).

La purificazione a zona prevede, a differenza della solidificazione

semplice, la fusione di una piccola zona della barretta, che progressivamente si sposta lungo l’asse del lingotto 4

( Fig. 11). La fusione della zona

è ottenuta con una bobina a radiofrequenza, posta all’esterno del contenitore e che scorre parallelamente al suo asse. La zona fusa durante il

processo non deve portarsi completamente in fase liquida, ma deve conservare caratteristiche meccaniche tali da impedire la distruzione della

barretta. Il silicio possiede un’alta tensione superficiale (circa 720

dyn/cm) che permette di mantenere compatta la zona fusa. Durante la

lavorazione una o entrambe le parti solide vengono fatte ruotare molto

lentamente al fine di ottenere una barretta di silicio uniforme. Il processo viene in genere ripetuto più volte variando alcune condizioni ambientali chimiche o fisiche (processo effettuato sottovuoto, valore particolare

della pressione), per eliminare alcuni tipi di impurità quali il fosforo,

l’arsenico e il boro, che vengono tolti con maggiori difficoltà. Il processo

si arresta quando su almeno il 75% della lunghezza della barretta si

ottiene un valore di resistività di alcune migliaia di ohm per centimetro.

La barretta di silicio ottenuta presenta una struttura policristallina e

un gradiente di resistività non controllato, per cui è necessario effettuare un’ulteriore lavorazione che renda la struttura reticolare del silicio monocristallina.

La terza fase prevede la crescita di barre di silicio monocristallino,

di 3 ÷ 6 in di diametro, utilizzando il metodo a tiraggio verticale (Czochralsky) o, di nuovo, quello a zona sospesa a partire dal silicio policristallino preparato per decomposizione del triclorosilano.

Metodo a tiraggio verticale (Czochralsky). Il silicio ridotto in pezzi

viene posto in un crogiolo di quarzo collocato in un forno a induzione, in

ambiente inerte, che provvede a fondere (a 1420 °C) il materiale 4

( Fig.

12). Contemporaneamente viene portato a contatto della superficie della

massa fusa un seme monocristallino di silicio. Ruotando (10 giri al minuto) questo seme tramite un mandrino, il materiale fuso si attacca alla superficie del monocristallo accrescendone la struttura cristallina seguendo lo stesso orientamento cristallografico del seme 4

( Fig. 13). Durante il

processo il mandrino, oltre a effettuare la rotazione, si solleva (tiraggio)

dalla massa fusa alla velocità di qualche millimetro al minuto, provocan-

do la solidificazione del cristallo. Nel corso della lavorazione bisogna evitare che cause meccaniche (urti o vibrazioni) o fisiche (variazioni di temperature locali) provochino la creazione di difetti nella struttura del monocristallo.

Il metodo permette di produrre barrette lunghe 1 m con diametri variabili fra 120 e 150 mm.

Fig. 13

Estrazione di una barretta

di silicio monocristallino

dal bagno di silicio

policristallino fuso.

tubetto per

l’aggiunta delle

impurità

asse di spostamento

gas inerte

tubo di quarzo

germe del monocristallo

cristallo in corso

di estrazione

silicio fuso

bobina termica

ad alta frequenza

crogiolo

guarnizione

termocoppia

gas inerte

Metodo a zona sospesa (float zone). Questo metodo prevede che la

barretta di silicio policristallino venga collegata al mandrino rotante

per una sola estremità, mentre l’altra viene posta in contatto con il seme del monocristallo 4

( Fig. 14). Una bobina a radiofrequenza provvede

alla fusione della zona a contatto del seme e poi, spostandosi progressivamente verso l’alto, permette la solidificazione e la conseguente crescita ordinata del monocristallo 4

( Fig. 15). Al termine del processo viene tagliata via la zona superiore della barretta che, non essendo stata

CAP 3 - Materiali semiconduttori

17

Fig. 14

Fusione a zona sospesa di una

barretta di silicio senza crogiolo.

tubo di quarzo

barretta di silicio

policristallino

bobina termica

ad alta frequenza

raffreddamento

ad aria

zona di fusione

barretta di silicio

monocristallino

gas inerte

14

Fig. 15

Zona di fusione della barretta

di silicio.

18

Vol. 1 - MODULO A

lavorata a causa della presenza del mandrino, possiede ancora una

struttura policristallina, e inoltre, per le caratteristiche del processo,

ha accumulato un’alta concentrazione di impurità. Il materiale scartato può essere recuperato e riutilizzato nelle lavorazioni successive.

È possibile, durante entrambi i procedimenti descritti, effettuare il drogaggio del monocristallo immettendo nel contenitore, in corrisponden-

za della zona del silicio fuso, un gas drogante. Il profilo del drogaggio, cioè l’andamento della concentrazione dell’elemento drogante, grazie al movimento rotatorio e ai moti convettivi causati dall’alta temperatura, è alquanto uniforme anche in profondità.

Taglio

Fig. 16

Operazioni di taglio della barretta

di silicio monocristallino.

Fig. 17

Fetta di silicio in lavorazione.

Il lingotto di silicio monocristallino così ottenuto viene tagliato a fette di

spessore compreso fra 250 e 450 µm, in funzione del diametro della barretta. Per far sì che le superfici di taglio siano orientate esattamente

nella struttura cristallina, la barretta viene sottoposta a un esame cristallografico e quindi posta su un supporto. Il taglio viene effettuato con

una sega anulare con filo interno diamantato, bloccata sul lato esterno,

che permette alte velocità di taglio (2000 cm2/h), buona resa e limitato

danneggiamento della superficie della barretta (4Fig. 16).

Le rondelle ottenute vengono lappate con abrasivi, lucidate e decappate con metodi chimici 4

( Fig. 17). Il prodotto di decappaggio attacca

principalmente le parti della struttura cristallina che sono state danneggiate dalle operazioni di taglio e lappatura, e che sono rimaste eventualmente sotto la superficie dopo la lucidatura. Al termine della lavorazione le rondelle possiedono una perfetta struttura cristallina interna e superficiale, e costituiscono il materiale iniziale per la fabbricazione dei principali componenti semiconduttori.

L’evoluzione delle tecniche di produzione di cristalli e fette monocristalline di silicio ha permesso di:

— ridurre i costi, mediante economie di scala, via via che sono cresciute le dimensioni dei cristalli;

— realizzare cristalli esenti da difetti strutturali, dislocazioni,

stacking faults, swirls, puntiformi e caratterizzati da qualità uniforme ed elevata a livello microscopico, il che significa componenti

molto più affidabili;

— ridurre il livello delle impurità primarie provenienti dal processo di

fabbricazione, con conseguente aumento di resistività;

— migliorare la qualità delle fette, in termini di parallelismo delle

facce, di assenza di concavità e di perfezione della finitura superficiale.

Accrescimento epitassiale

Un metodo alternativo per produrre monocristalli di silicio o per effettuare drogaggi si basa sulla deposizione ordinata di atomi di silicio su

materiale monocristallino dello stesso tipo (substrato), ottenuto con

uno dei metodi descritti in precedenza. Denominato crescita epitassiale, questo metodo viene impiegato nella realizzazione di transistor

e circuiti integrati bipolari; consente, per esempio, di sovrapporre a uno

strato di tipo N a bassa resistività uno strato, sempre di tipo N, ad alta

resistività.

L’importanza dell’accrescimento epitassiale è legata alla facilità con

cui permette di regolare la concentrazione delle impurità nel substrato, controllando la loro concentrazione nel gas utilizzato nel processo di

drogaggio. Il substrato viene posto in un forno in cui viene immesso un

gas che contiene gli atomi dello stesso materiale che forma il substrato

oppure gli atomi dell’elemento drogante; gli atomi del gas si depositano sulla superficie del substrato in modo ordinato, creando un sottile

CAP 3 - Materiali semiconduttori

19

strato (strato epitassiale) dello spessore da pochi a qualche centinaia

di micron.

Se il substrato è di silicio si può far crescere uno strato epitassiale

utilizzando una corrente di tetracloruro di silicio SiCL4 e di idrogeno

H2, e lo si può drogare di tipo N, utilizzando una corrente di fosfina

PH3, o di tipo P, utilizzando una corrente di boroetano B2 H6.

Modificando le proporzioni della miscela durante la crescita, si può

anche influenzare in larga misura il profilo di drogaggio dello strato

epitassiale ottenuto. La concentrazione delle impurità può essere, per

esempio, ridotta sulla superficie e maggiore all’interno dello strato epitassiale.

Il processo avviene a una temperatura di circa 1200 °C con una reazione chimica. Per la deposizione degli atomi sulla superficie del cristallo si può ricorrere ai processi seguenti.

•

Il processo a deposizione orizzontale 4

( Fig. 18) viene effettuato su

fette di silicio (wafer), preparate come abbiamo già spiegato in precedenza, poste in una navetta di grafite protetta dalle contaminazioni da

uno strato di carburo di silicio. La navetta è, a sua volta, inserita in un

tubo di quarzo, al cui esterno è posta una bobina a radio frequenza che

porta, per induzione, la temperatura all’interno del tubo a circa 1200

°C. Gli atomi di silicio liberati dal tetraclorurosilano si depositano sul

wafer e solo in parte sulla parete del quarzo, in quanto, essendo il riscaldamento a induzione, le pareti restano fredde durante il processo

di crescita.

fette

di silicio

Fig. 18

Impianto di accrescimento

epitassiale con il metodo

della deposizione orizzontale.

entrata

del gas

3

SiCl4 + H 2

suscettore

bobina a induzione RF

aspirazione

20

Vol. 1 - MODULO A

•

Il processo a deposizione verticale (4Fig. 19) viene realizzato immettendo i gas degli elementi da depositare dal basso, e facendoli ricadere a pioggia sui wafer collocati sulla base della campana di quarzo. Per permettere una distribuzione atomica superficiale uniforme,

durante l’operazione di deposito degli atomi la base della campana e,

di conseguenza, i wafer sono mantenuti in rotazione.

•

Nel processo a tamburo 4

( Fig. 20) i wafer di silicio monocristallino

sono disposti su un supporto di grafite a forma di tamburo e, mentre

quest’ultimo ruota, una corrente gassosa fluisce su di essi creando lo

strato epitassiale. Questo metodo consente l’accrescimento e il drogaggio di molti wafer per ogni ciclo di lavorazione, con un livello di qualità

elevato.

entrata del gas

Fig. 21

Impianto di accrescimento

epitassiale con il metodo

della deposizione verticale.

campana

di quarzo

quarzo

fetta

di silicio

suscettore

fetta

di silicio

suscettore

entrata del gas

aspirazione SiCl4 + H2 aspirazione

Fig. 22

Impianto a tamburo per

la deposizione epitassiale.

21

all’aspiratore

22

La reazione della crescita del film di silicio è:

쏋

29

La reazione è reversibile, può cioè avvenire nei due sensi, per cui se nel

reattore viene fatto fluire acido cloridrico si ottiene la rimozione (attacco) del silicio invece che la crescita epitassiale.

PER FISSARE I CONCETTI

1.

2.

3.

Che cos’è lo strato superficiale di inversione?

Come vengono classificati i difetti reticolari della struttura cristallina?

Descrivi brevemente il processo di produzione del silicio monocristallino.

CAP 3 - Materiali semiconduttori

21

APPROFONDIMENTO

FUNZIONE

DI DISTRIBUZIONE

DI FERMI-DIRAC

Nei capitoli 1 e 3 del volume 1, Mod. A abbiamo analizzato i livelli energetici del cristallo del semiconduttore utilizzando il modello a bande di

energia, introducendo la banda di conduzione, la banda interdetta, la

banda di valenza e gli stati energetici introdotti dalle impurità donatrici e accettrici.

La possibilità che un elettrone occupi effettivamente uno stato

energetico è stata studiata con metodi matematici propri della statistica e il risultato ottenuto è la funzione di distribuzione di FermiDirac; questa funzione fornisce la probabilità che uno stato elettronico con energia E sia occupato da un elettrone:

쏋

30

Il parametro EF, detto livello di Fermi, rappresenta il valore al quale

la probabilità che un elettrone occupi un determinato livello di energia

è pari a 1/2.

Le Figure 23a, b, c illustrano l’andamento della funzione di Fermi

per un semiconduttore intrinseco e per due semiconduttori estrinseci,

di tipo N e di tipo P.

Figg. 23a, b, c

Funzione di Fermi-Dirac per:

a. semiconduttore intrinseco;

b. semiconduttore estrinseco

di tipo N;

c. semiconduttore estrinseco

di tipo P.

E

E

E

EC

EC

EF = EI

EV

1

2

1 f (E)

23a

Formule approssimate:

EC

EF

EF

EV

EV

1

2

1 f (E)

1

2

23b

per E > EF

1

f (E)

23c

–

f (E) = e

E – EF

kT

per E < EF

–

f (E) = 1 – e

E – EF

kT

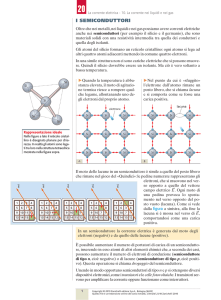

Nel caso del semiconduttore intrinseco, la banda di conduzione, pur

possedendo molti stati elettronici liberi, ha una probabilità di occupazione molto bassa, prossima allo zero. La banda di valenza ha invece,

per tutti i suoi stati, un’elevata probabilità di occupazione, prossima

all’unità, per cui vi sono pochi stati elettronici liberi (lacune).

Il livello di Fermi si viene a trovare in questo caso nel mezzo della

banda interdetta e il corrispondente livello energetico viene detto livello intrinseco di Fermi.

Nel semiconduttore di tipo N è probabile che i livelli energetici della

banda di conduzione aumentino e il livello di Fermi si sposti verso la

banda di conduzione. Nel semiconduttore di tipo P avviene l’opposto: la

쑺쑺

22

Vol. 1 - MODULO A

쑺쑺

funzione di distribuzione (e di conseguenza il livello di Fermi) si sposta

verso il basso.

Il livello di Fermi, oltre a variare all’interno della banda interdetta

del semiconduttore in funzione del drogaggio, risente anche delle variazioni di temperatura. La crescita della temperatura comporta un

aumento degli elettroni presenti nella banda di conduzione e, di conseguenza, un aumento della probabilità di occupazione dei livelli energetici e uno spostamento del livello di Fermi verso la banda di conduzione.

Le concentrazioni degli elettroni e delle lacune, calcolate sulla base

della probabilità di occupazione degli stati nelle bande di conduzione e

di valenza, sono espresse dalle seguenti relazioni:

쏋

31

쏋

32

I parametri NC e NV sono, rispettivamente, le densità effettive dei livelli energetici (stati) nelle bande di conduzione e di valenza. Misurate a

27 °C, esse valgono:

— per il silicio

NC = 1,04 ◊ 1019 cm–3 NV = 6 ◊ 1018 cm–3

— per il germanio

NC = 2,80 ◊ 1019 cm–3 NV = 1,04 ◊ 1019 cm–3

— per l’arseniuro di gallio NC = 4,7 ◊ 1017 cm–3

NV = 7 ◊ 1018 cm–3

Il fattore esponenziale della (31) esprime la probabilità che uno stato al

limite della banda di conduzione sia occupato, mentre quello della (32)

esprime la probabilità che una lacuna occupi lo stato al limite della

banda di valenza.

Il prodotto delle concentrazioni di elettroni e lacune in un semiconduttore in equilibrio è indipendente dalla posizione del livello di Fermi

e dalle concentrazioni di elettroni di massa:

쏋

33

dove:

EG

è l’energia della banda proibita EG = EC – EV

L’equazione evidenzia che la concentrazione dei portatori intrinseci

dipende dalla temperatura secondo una legge quasi esponenziale. In

effetti, bisognerebbe tener conto che anche i termini NC e NV aumentano con la temperatura.

CAP 3 - Materiali semiconduttori

23