ISTITUTO TECNICO INDUSTRIALE STATALE “G. FERRARIS ”

Via Motta – S.G. La Punta

LA REALIZZAZIONE DEI CIRCUITI STAMPATI

LABORATORIO DI T.D.P. - (prof. Gulli)

1.

IL CIRCUITO STAMPATO

Un circuito stampato è composto da tre elementi:

1.

un supporto isolante

2.

delle piste in rame (aderenti al supporto isolante).

3.

vari componenti elettrici ed elettronici, collegati alle piste in rame mediante saldature con lega di stagno.

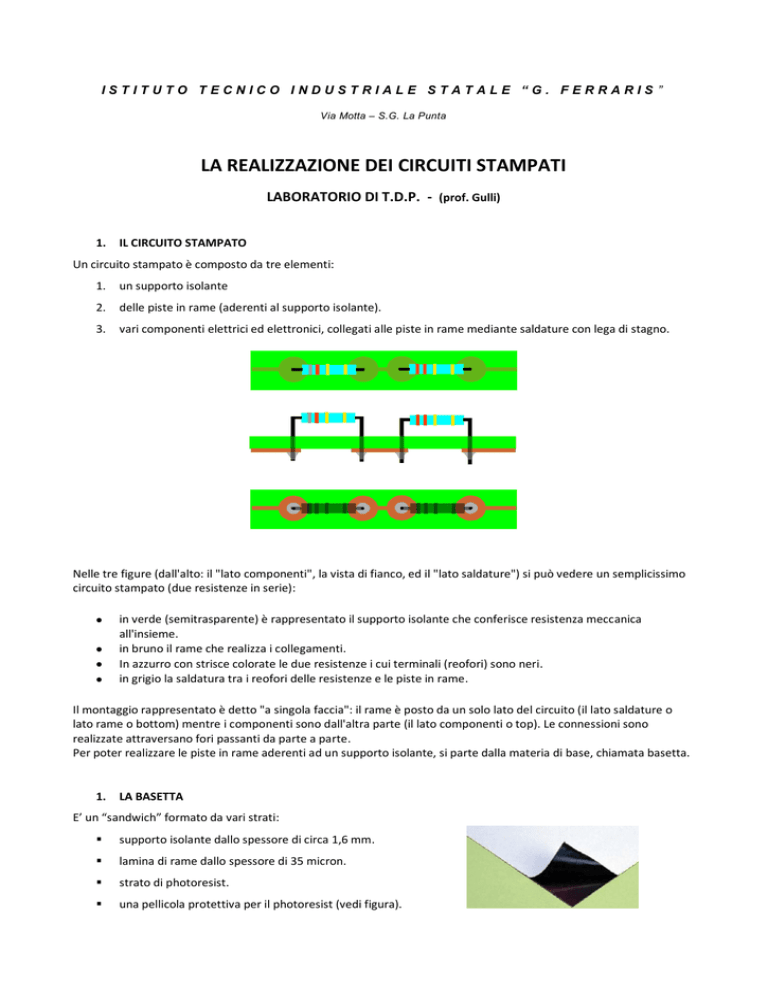

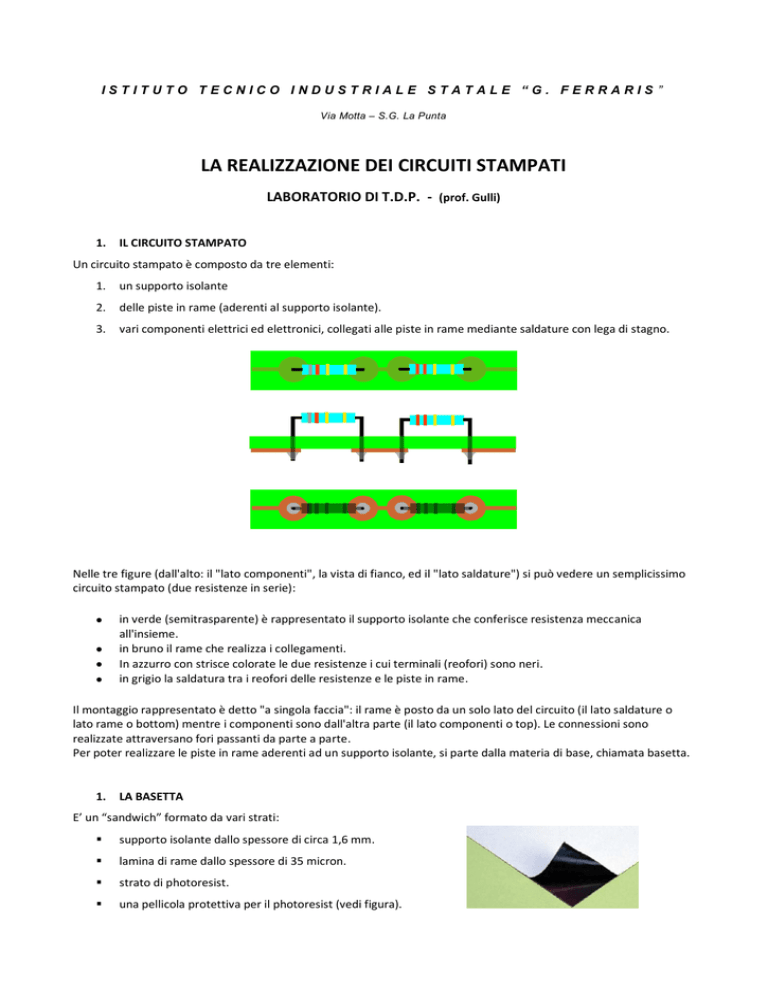

Nelle tre figure (dall'alto: il "lato componenti", la vista di fianco, ed il "lato saldature") si può vedere un semplicissimo

circuito stampato (due resistenze in serie):

in verde (semitrasparente) è rappresentato il supporto isolante che conferisce resistenza meccanica

all'insieme.

in bruno il rame che realizza i collegamenti.

In azzurro con strisce colorate le due resistenze i cui terminali (reofori) sono neri.

in grigio la saldatura tra i reofori delle resistenze e le piste in rame.

Il montaggio rappresentato è detto "a singola faccia": il rame è posto da un solo lato del circuito (il lato saldature o

lato rame o bottom) mentre i componenti sono dall'altra parte (il lato componenti o top). Le connessioni sono

realizzate attraversano fori passanti da parte a parte.

Per poter realizzare le piste in rame aderenti ad un supporto isolante, si parte dalla materia di base, chiamata basetta.

1.

LA BASETTA

E’ un “sandwich” formato da vari strati:

supporto isolante dallo spessore di circa 1,6 mm.

lamina di rame dallo spessore di 35 micron.

strato di photoresist.

una pellicola protettiva per il photoresist (vedi figura).

Il supporto isolante più economico, ma anche di minori prestazioni, è la bachelite che appare come un materiale

uniforme di color giallo/marrone. Ha il vantaggio che si lavora facilmente dal punto di vista meccanico. Quando sono

richieste migliori prestazioni viene usata la vetronite che, ovviamente, è più costoso e purtroppo tende a rovinare le

punte del trapano durante la foratura in quanto contiene fibre di vetro. Alla vista appare come un materiale verdastro

e traslucido.

La lamina in rame servirà a ricavare le piste conduttive del circuito da realizzare. Di tutta la superfice ramata, alla fine

della lavorazione (attacco o incisione chimica del rame), devono rimanere solo delle sottili strisce, le piste. A questo

scopo si utilizza una resina, chiamata photoresist, deposta uniformente sulla superfice del rame per uno strato molto

sottile.

2.

LA TECNICA DI FOTOESPOSIZIONE (FOTOLITOGRAFICA)

Il photoresist è un materiale fotosensibile in grado di mutare le proprie caratteristiche chimiche in seguito ad

esposizione alla luce, in genere blu o ultravioletta. Il photoresist esiste di due tipi:

positivo: se illuminato con luce U.V. esso depolimerizza, cioè muta la sua struttura chimica diventando più

“morbido”.

negativo: se illuminato con luce U.V. esso polimerizza cioè “indurisce”.

In commercio esistono già le basette presensibilizzate con photoresist positivo e negativo. Per gli scopi didattici di un

laboratorio scolastico si utilizzano preferibilmente le basetta presensibilizzate del primo tipo.

in sostanza, il photoresist ha la funzione di realizzare uno strato protettivo per il rame della basetta durante l'attacco

chimico per l'asportazione del metallo in eccesso; si fa in modo da lasciare tale strato protettivo solo laddove

dovranno rimanere le piste.

Per ottenere la rimozione del photoresist solamente in corrispondenza delle aree nelle quali il rame andrà rimosso,

si ricorre alla esposizione alla luce dell'intera superficie della basetta sulla quale sia stata ovviamente applicata una

maschera, che chiameremo MASTER, opaca e trasparente a seconda delle varie aree.

Poichè le basette utilizzate hanno il photoresist di tipo positivo, il master da realizzare dovrà allora essere opaco in

corrispondenza delle piste e trasparente in corrispondenza delle aree nelle quali il rame andrà rimosso.

3.

IL DISEGNO DELLO SCHEMA MASTER E LAYOUT

Il master di un circuito stampato è costituito dal disegno in scala 1:1 delle piste su un supporto più o meno

trasparente: può essere usato un foglio di acetato oppure carta da lucido per disegni tecnici.

Il disegno viene ormai realizzato mediante PC e software di tipo CAD. Un programma molto diffuso è CIRCAD, che

permette di creare il disegno del lato piste (layer bottom copper, e pad master) e del lato componenti (layer top silk).

Per stampare il disegno su foglio acetato è necessario ricorrere a prodotti specifici per stampanti laser o a getto di

inchiostro. Infatti ricordiamo che un foglio di acetato generico, inserito in una stampante laser o in una fotocopiatrice,

rovina il tamburo di fusione in modo permanente, con danni rilevanti!

4.

IL BROMOGRAFO

Il bromografo è lo strumento che permette di stampare l’immagine del master sulla basetta presensibilizzata

mediante la luce ultravioletta U.V. Ovviamente la luce può passare solo dove il master è trasparente: in pratica il

master proietta sulla basetta la propria ombra.

Per determinare i corretti tempi di esposizione, evitando una sovraesposizione del photoresist, è opportuno eseguire

alcune prove di calibrazione.

.

5.

LA FASE DI SVILUPPO

Lo sviluppo della basetta esposta ha la funzione di rimuovere il photoresist laddove si desideri poi ottenere

l'asportazione del rame. Ovviamente nel caso di photoresist positivo sarà quello esposto alla luce ad essere asportato,

viceversa nel caso di photoresist negativo. La soluzione di sviluppo è costituita semplicemente da idrossido di sodio

(NaOH), noto anche come soda caustica, in soluzione al 7%. Attenzione: dovrebbe essere noto a tutti che l'idrossido di

sodio può provocare gravi ustioni, anche se in effetti la soluzione a noi necessaria non è molto concentrata e gli effetti

sulla pelle (ma non gli occhi!!) sono sostanzialmente inesistenti;

Se il photoresist è stato esposto con i tempi corretti, dopo alcuni secondi dall'immersione si noterà uno scurimento

delle parti non esposte e contemporaneamente si comincerà a vedere dissolversi il photoresist esposto. Per assicurare

uno sviluppo uniforme si deve agitare la basetta o il recipiente; se la basetta è a doppia faccia si eviti, per ovvi motivi,

di appoggiarla sul fondo. Lo sviluppo è completo quando il rame che deve essere asportato appare lucente, senza

opacità (il photoresist residuo), e il disegno delle piste risulta ben visibile; soprattutto, al tatto deve essere possibile

sentire lo scalino dovuto al photoresist che protegge le parti in rame da conservare. Se lo sviluppo non è completo la

basetta va immersa nuovamente. Occorre prestare attenzione a non esagerare con lo sviluppo; se infatti si insiste

troppo, anche una parte del photoresist non esposto potrebbe essere rimossa. Si tenga presente che se il photoresist

da rimuovere non è stato disciolto completamente, ma ne rimane solo qualche sottile strato in alcuni punti, esso sarà

poi rimosso dalla soluzione di attacco del rame.

6.

LA FASE DI INCISIONE DEL RAME

Una volta finita la fase precedente, si passa alla rimozione del rame non protetto dal photoresist. Il processo può

essere effettuato mediante una macchina per incisione, che agisce mediante una soluzione di percloruro ferrico.

Quest’ultimo, contrariamente a quanto si pensa, è un sale e non un acido. La sua capacità è selettiva nel rimuovere i

metalli, e quindi il rame, e non gli altri materiali e sostanze. Si tenga presente però che il percloruro ferrico, anche se

non ha grande tossicità per la pelle, ha il potere di macchiare in modo pressoché indelebile. Il processo dura da

qualche minuto a qualche decina di minuti, a seconda dal grado di utilizzo del liquido e dalla temperatura dello stesso.

La basetta andrà estratta periodicamente per controllare il grado di avanzamento del processo: appena tutto il rame

in eccesso è stato rimosso la si lavi molto bene e poi la si asciughi.

7.

LA FASE DI STRIPPAGGIO

Ad operazione ultimata è possibile rimuovere il photoresist rimasto sul rame (quello polimerizzato) con alcool o

acetone versato su un panno e strofinato energicamente sulla basetta. Occorre prestare attenzione a questa fase,

perchè se rimanesse del photoresist residuo sulle piste in rame, questo agirà da isolante quando verrà effettuate la

saldatura del componente sul rame, pregiudicando il funzionamento elettrico del circuito.

8.

FORATURA

L’operazione di foratura viene effettuata mediante un trapano a colonna. Il diametro delle punte da utilizzare varia

solitamente da 0.8 mm fino a 1.5-2 mm per i piedini più grossi; generalmente per la maggior parte dei fori va

benissimo una punta da 1 mm, ancor meglio da 0.8 mm. Per finire, è importante fare attenzione che durante la

foratura rimanga una parte di rame attorno al foro per consentire poi un'agevole saldatura dei piedini.

9.

SALDATURA

II reofori dei vari componenti vanno inseriti nei fori praticati mediante fase precedente, e saldati sulle piazzole di rame

(pad) tramite un saldatore a bassa potenza con punta sottile.