caricato da

common.user7352

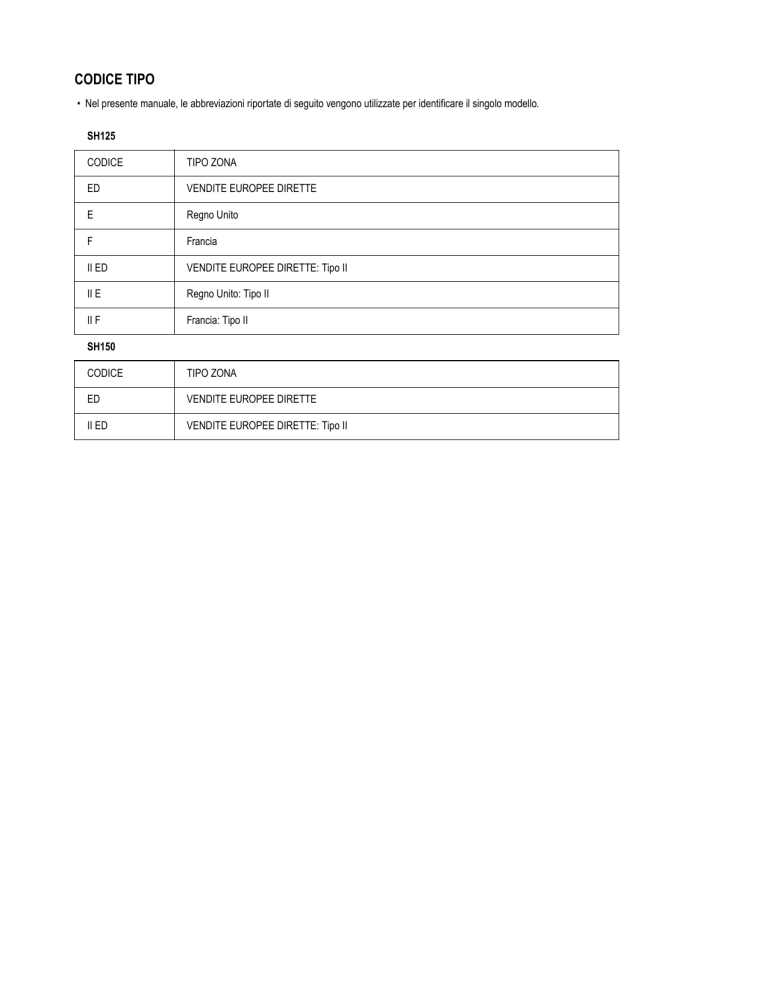

Manuale di Servizio SH125/150: Codici, Sicurezza e Manutenzione