caricato da

ilyplutone

Diagramma di Pareto: Guida alla Qualità e Controllo Processo

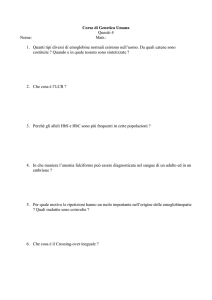

DIAGRAMMA DI PARETO (o legge di Pareto) Trova un’efficace applicazione in ambito della statistica al process control perché finora abbiamo parlato di come raccogliere i dati a valle di un campionamento e di come organizzarli rappresentandoli da un punto di vista grafico al fine di trarre dall’andamento del grafico stesso alcune indicazioni sui dati. Dal momento in cui i processi che affrontiamo sono tipicamente caratterizzati da un’elevatissima complessità molto spesso è impossibile intervenire su tutte le cause e quindi tutti i fattori che determinano problematiche in termini di qualità del processo e abbiamo capito che ormai il termine qualità in ambito statistico al process control si riferisce alla conformità di specifiche del prodotto. È complesso intervenire congiuntamente su più fattori perché le cause sono essenzialmente di carattere economico in quanto la campagna di miglioramento della qualità ha un loro costo, e in molti casi di carattere tecnico è fondamentale non interrompere il processo e quindi affrontare i problemi in maniera sequenziale. Ebbene nel momento in cui mi trovo a dover scegliere su come intervenire è fondamentale avere uno strumento codificato, ed è per questo che Ishikawa menziona il diagramma di Pareto nei 7 strumenti della qualità, il quale è utile a definire una lista di priorità degli interventi e quindi a far sì che l’intervento si possa focalizzare su quegli aspetti determinanti dal punto di vista della qualità del processo. Nel 1897 Economista italiano Vilfredo PARETO formalizzò la legge insieme a Lorenz 1907 Economista americano M.C.LORENZ. Per Pareto esiste una “Legge universale delle priorità” la quale afferma che in ogni situazione esistono POCHI aspetti IMPORTANTI che si contrappongono a TANTI di SCARSA rilevanza. Esempio: Il 15% dei clienti incide per il 68% del fatturato (una piccola parte dei clienti incide su una percentuale elevatissima del fatturato); Il 5% dei prodotti incide per il 75% delle vendite (una piccola parte dei prodotti occupa la maggior parte del magazzino); Pochi dipendenti sono responsabili della maggior parte delle assenze; Una piccola percentuale di prodotti occupa le linee di produzione per la maggior parte del tempo; In una riunione poche persone fanno la maggior parte dei commenti. Diagramma di PARETO Questo diagramma per la sua natura “E’ un metodo di rappresentazione grafica di un insieme di dati che consente di individuare quali sono gli aspetti prioritari da affrontare nel fenomeno in esame.” Esempio: in tabella c’è una serie di difetti riscontrati su un controllo qualità di 2165 pezzi e dividendoli per tipologia di difetto e calcolando nell’ultima colonna la percentuale sul totale dei difetti riscontrati corrispondente a ciascuna tipologia di difetto, sono stati riscontrati un totale di 416 difetti suddivisi in 5 tipologie di difettosità diverse. Già da questa rappresentazione, sebbene i difetti non siano ordinati in ordine decrescente come invece imporrà la metodologia di Pareto, vediamo che una tipologia di difetto “la ricalcatura” costituisce da sola quasi il 50% del totale delle difettosità riscontrate. È evidente che dovendo intervenire in ottica del miglioramento qualità sulle cause che determinano questa tipologia di difetto sceglierò la tipologia che determina percentualmente il maggior numero di scarti. L’ANALISI DI PARETO COME STRUMENTO DI UTILIZZO GENERALE In ambito impiantistico l’analisi di Pareto può essere usata oltre che nel controllo di processo e quindi in ambito qualità, in tutta una serie di altre funzioni aziendali in generale nell’analisi di problemi inerenti: Qualità, Sicurezza, Produttività, Analisi del lavoro, Manutenzione, ecc. L’utilizzo di questo strumento rappresenta quasi sempre uno dei primi passi da compiere per realizzare miglioramenti. Infatti: - Individua le aree prioritarie di intervento - Attrae l’attenzione di tutti sulle priorità - Consente di concentrare le risorse sulle priorità stesse. Ciò con cui sempre bisogna fare i conti in ambito qualità è il fatto che il sistema produttivo con cui si lavora non è un sistema da un punto di vista economico a capacità infinita cioè se noi potessimo dedicare risorse economiche tecniche e umane in quantità illimitata al miglioramento della qualità di un’azienda chiaramente potremmo giungere a dei risultati apprezzabili in tempi brevi ed è evidente che il grosso delle risorse dell’azienda stessa vengono assorbite da quello che è la produzione perché è banale, ma lo diciamo, è meglio produrre con delle difettosità piuttosto che non produrre. E proprio per questa ragione, spesso alla funzione aziendale qualità vengono riservate, da un punto di vista tecnico economico e di risorse umane, delle risorse molto limitate e ragion per cui è fondamentale utilizzare in maniera opportuna le risorse a disposizione. È BANALE! E’ un po' tutto ovvio che bisogna focalizzarsi sugli aspetti fondamentali e che questo principio è banale nonostante ciò però ancora oggi molte aziende affrontano contemporaneamente dozzine di problemi di produzione e gruppi di progetto si apprestano a risolvere problemi diversi simultaneamente e con uguale dispendio di risorse senza capire che probabilmente una risoluzione rapida di una sola problematica potrebbe generare risultati più apprezzabili rispetto ad una risoluzione che magari richieda più tempo o che sia parziale di una seria di problematiche in contemporanea. Il principio di Pareto è talmente ovvio e semplice che sembrerebbe addirittura inutile parlarne. Ma allora perché: - Le aziende affrontano dozzine di problemi di produzione? - Gruppi di progetto si apprestano a risolvere problemi diversi simultaneamente e con uguale vigore? Da un punto di vista del controllo di processo l’applicazione del diagramma di Pareto viene dallo stesso Ishikawa formalizzata, i giapponesi hanno un modo di vedere le cose molto schematico e anche per applicazioni che ci possono sembrare ovvie troviamo nell’ambito del controllo di processo una metodologia standardizzata di applicazione, vediamola nel dettaglio: COME COSTRUIRE UN DIAGRAMMA DI PARETO 1. Decidere quali sono i problemi da investigare (questo è lo step comune all’applicazione di tutti i 7 strumenti della qualità) e come raccogliere i dati. (es. i problemi possono essere: difetti, perdite economiche, incidenti; posizione, processo, macchina, operaio ecc.). Per quello che ci riguarda i primi due casi difetti e perdite economiche saranno quelli rispetto ai quali questa tipologia di strumento trova un’applicazione più frequente. 2. Disegnare e riempire una tabella di raccolta dati (generare un foglio di raccolta dati) riportando tutte le voci con i valori totali. 3. Riordinare le voci in ordine di frequenza decrescente, riunendo insieme le minori, quindi quelle che da soli fanno pervenire una percentuale che è irrilevante (varie o altri), e completando le elaborazioni (con % di frequenza cumulata e % cumulativa). ESEMPIO 1. Ho immaginato un foglio di controllo all’interno del quale si trovassero alcuni difetti e rispetto a questi difetti viene riportata la numerosità di ciascun difetto. Ho ordinato i difetti rispetto alla numerosità e ho fatto la cumulata (si costruisce sommando di volta in volta le frequenze assolute) e ho fatto la stessa cosa in termini %. Vediamo quindi, in maniera abbastanza evidente, come da sole le prime due tipologie di difettosità generino circa ¾ dei difetti, in particolare il 73%. È evidente quindi che qualora avessi intenzione di focalizzarmi nella risoluzione delle cause che generano una tipologia di difettosità dovrò concentrarmi sulle cause che generano deformazione e in seconda istanza sulle cause che generano graffi perché anche da un punto di vista numerico se io riesca ad eleminare grazie ad un intervento il 50% di questa tipologia di difettosità la metà di 52 è 26 e quindi sto eliminando più di ¼ della difettosità totale della produzione. Banalmente se io facessi la stessa cosa di un tipo di difetto che vale il 5% come la rottura starei incidendo sul 2,5% della produzione, ma anche qualora riuscissi ad eleminarlo completamente il risultato sarebbe nettamente meno apprezzabile rispetto al primo. 4. Impostare il grafico riportando: - sull’asse orizzontale le voci di classificazione poste da sinistra a destra in ordine di frequenza decrescente. Da ultimo indicare la voce altri/varie; - sull’asse verticale la scala delle frequenze. 5. Disegnare il diagramma, costruendo le barre di altezza proporzionale alla frequenza per ogni voce di classificazione. 6. Tracciare la scala delle percentuali e costruire la linea cumulativa. 7. Completare il diagramma con tutte le informazioni necessarie a comprendere l’oggetto dell’analisi (titolo, periodo di analisi, nome del compilatore, periodo, ecc.) Nel primo grafico vedo i punti 4 e 5, quindi realizzo un istogramma in cui ordino in senso decrescente le tipologie di difettosità raggruppando in un’unica classe le tipologie di difettosità rispetto alle quali si hanno delle percentuali molto piccole, tipicamente la soglia che si scegli è 2-3%. Non si rappresentano o si rappresentano insieme quelle caratteristiche rispetto alle quali la frequenza % è inferiore al 2-3% Nel secondo grafico vedo i punti 6 e 7, è chiaramente la cumulata che posso esprimere percentualmente o anche attraverso le frequenze assolute. È un’applicazione semplice da realizzare e il bello è che funziona, quindi è efficace, proprio in virtù della propria semplicità. Come vedremo, la gestione della produzione intesa come gestione della qualità e materiali, si avvale di strumenti estremamente semplici proprio perché in azienda molto spesso non c’è tempo per implementare metodologie macchinose. Percentuale cumulata 120 100 80 60 Serie1 40 20 0 O D B F A C E Altri Tipologia di Difetti ESEMPIO 2. Un gruppo per il miglioramento della qualità venne incaricato di migliorare la qualità di moduli di ordine contenenti errori, che venivano spediti dai concessionari di zona alla sede centrale. Il modulo conteneva 18 voci contrassegnate con le lettere da A ad R. Il gruppo preparò una scheda di verifica che utilizzò per registrare la frequenza di errori sui moduli per una settimana. I risultati sono riportati in tabella. All’interno della quale ho immaginato che i moduli di ordine fossero elencati già in ordine decrescente della numerosità di errori riscontrati. Anche in questo caso è possibile vedere come i tre moduli di ordine a cui corrispondono rispettivamente 44, 38, 31 errori costituiscono da soli il 75% e quindi i ¾ della numerosità complessiva degli errori riscontrati. Primo grafico, è la stessa rappresentazione in forma grafica della rappresentazione tabellare. Secondo grafico è la cumulata che ci mostra in maniera evidente come la linea che approssima l’andamento delle classi, da un certo punto in poi abbia un enorme appiattimento e quindi si può in maniera anche grafica, lasciare a sinistra di questo cambio di pendenza i 4 fattori nel nostro caso , i 4 moduli a cui corrisponde una maggiore difettosità e quindi pochi fattori essenziali a fronte di molti fattori “inutili” anche se è un termine improprio. Se mi potessi permettere di intervenire contemporaneamente su tutti i fattori che generano una mancanza di qualità avrebbe senso aggredire il problema, ma poiché molto spesso le limitazioni tecniche ed economiche non mi consentono di farlo allora devo utilizzare le risorse nella maniera più opportuna. Un altro aspetto da tener presente sempre è il fatto che ragionare in termini numerici e quindi in termini di numerosità di difetti e numerosità di scarto e quant’altro può avvolte essere forviante perché non tutti gli scarti e non tutte le difettosità vengono poi trattate dall’azienda allo stesso modo. Alcune difettosità per esempio potrebbero richiedere una rilavorazione che ha certamente un aggravo di costo in termini di costo di produzione ma che è certamente altrettanto meno impattante rispetto al fatto che io debba eliminare completamente il prodotto. Quindi ha senso ragionare oltre che in termini di difettosità complessiva e quindi in termini di numero di prodotti difettosi e di scarti, tenendo conto della mancata performance economica derivanti da questi scarti o per meglio dire dal costo e quindi dalle perdite che gli scarti comportano perché pochi scarti in termini numerici che magari determinano il fatto che il prodotto sia inservibile e determino una perdita secca rispetto al costo di produzione potrebbero essere più impattanti di un numero di scarti maggiori e quindi di una tipologia di difettosità con una frequenza maggiore che magari richiede semplicemente una rilavorazione per far sì che il prodotto sia conforme. Immaginiamo appunto le classiche problematiche legate alla verniciatura rispetto le quali una rilavorazione può far sì che il prodotto torni ad essere conforme e vendibile, ragion per cui a valle della rilavorazione stessa il prodotto genererà un ricavo e quindi un utile. ANALISI DI PARETO IN TERMINI DI COSTO È molto importante analizzare le voci di classificazione in termini economici e non solo di frequenza, perché in tal caso le priorità possono cambiare. Alcuni difetti, presenti in un numero elevato, possono avere un costo abbastanza modesto, mentre altri difetti (meno numerosi), possono causare perdite ingenti. In genere le priorità di intervento vanno determinate proprio attraverso l’analisi di Pareto in termini di costi. ESEMPIO 3 Rispetto al quale se raggruppiamo i dati rispetto alla tipologia di difetti abbiamo un determinato tipo di andamento e quindi “vernice imperfetta” e “graffi” sono le due tipologie di difetti numericamente più ricorrenti. Secondo grafico, se invece vado a misurare la performance economica cioè il costo legato alla difettosità, costo che può essere legato alla necessità di rilavorazione o al fatto che il prodotto banalmente lo debba buttare, quindi tipologia di difetti e costo legato al difetto stesso, vediamo che il rapporto di forze è completamente cambiato. Il difetto della vernice imperfetta ha un impatto in termini economici che è irrilevante e quindi in realtà la tipologia di difetto sulla quale intervenire è quella relativa ai graffi che evidentemente comportano una rilavorazione più impattante. € 25.000,00 900 800 Vernice imperfetta 700 Graffi 600 500 Vernice incompleta Ruggine 400 Bolle 300 Altre cause 200 100 0 Costo dei difetti (€) Numero di difetti 1000 € 20.000,00 Graffi Vernice incompleta € 15.000,00 Ruggine Bolle € 10.000,00 Vernice imperfetta Altre cause € 5.000,00 € 0,00 1 1 Tipologia di Difetti Tipologie di difetti COME USARE IL DIAGRAMMA DI PARETO Lo abbiamo già detto, ma riformalizziamo la cosa , come si usa il diagramma di pareto? Il diagramma ci serve su propria natura a: 1)INTERVENIRE SUI FATTORI PRIORITARI Intervenire sui fattori prioritari porta a risultati di maggiore consistenza (cioè più apprezzabili). Ridurre a metà o zero la difettosità minore (rappresentata dalle barre corte) richiederebbe sforzi enormi. 2)SE NECESSARIO STRATIFICARE I 7 strumenti della qualità funzionano e sono efficaci nella misura in cui sono applicati congiuntamente, quindi molto spesso dopo aver individuato le voci prioritarie, può essere opportuno stratificarle nuovamente, realizzando dei diagrammi di Pareto in cascata. Nella misura in cui io ho individuato la tipologia di difettosità sulla quale è più opportuno intervenire o rispetto alla numerosità dei difetti riscontrati o rispetto al costo che dai difetti riscontrati deriva, a quel punto come faccio ad indagare più in dettaglio quella tipologia di difettosità? Nulla mi vieta di prendere solo i pezzi campionati e analizzati che presentano quella tipologia di difettosità ed effettuare una stratificazione rispetto alle linee di produzione, gli operatori o i turni di lavoro. Quindi restano validi tutti i concetti di cui abbiamo parlato quando abbiamo introdotto la metodologia della stratificazione. Un’ altra applicazione caratteristica è quella in ambito sicurezza rispetto alla quale appunto nell’esempio che vi riporto abbiamo un diagramma di Pareto rispetto a infortuni, quindi alle parti del corpo alle quali corrispondono un maggior numero di infortuni e poi abbiamo una stratificazione rispetto alla tipologia di infortunio solo delle dita a cui corrisponde un numero di infortuni. Quindi iterare il procedimento fino a quando il fenomeno non è sufficientemente definito nei suoi aspetti fondamentali. Questo tipo di analisi dei dati è molto spesso un’analisi iterativa e che viene fatta per tentativi e quindi non sempre il fatto di stratificare e quindi il fatto di “spacchettare” i dati, il campione in sottogruppi più piccoli ci porta poi a ottenere dei risultati. Detto questo, questo tipo di tentativo va sempre effettuato perché anche qualora non arrivassimo ad ottenere delle informazioni aggiuntive dalle varie stratificazioni e quindi dalla manipolazione in generale dei dati saremo comunque certi di aver tentato di far parlare i dati. 3)IL DIAGRAMMA DI PARETO COME STRUMENTO DI CONFRONTO Un’altra delle utilizzazioni e utilità fondamentali di questo diagramma è quello dell’utilizzo dello stesso come strumento di confronto tra differenti azioni al fine di individuarne l’efficacia. Quindi supponiamo di avere una situazione generica prima del miglioramento e una situazione come vediamo successivamente a valle del miglioramento, la mancata caratteristica di qualità che ho rappresentato in modo generico B è nettamente scesa e il che vuol dire che l’azione che avrò messo in campo sarà stata efficace. Quindi è uno strumento di controllo tra prima e dopo e tra differenti tipologie di azioni messe in campo per capire e misurarne l’efficacia. Quindi il diagramma di Pareto consente di verificare l’efficacia delle azioni di miglioramento. Se sono state prese misure efficaci, l’ordine delle voci riportate sull’asse orizzontale subirà uno scambio. Qualche altro esempio. Concludiamo con un’applicazione reale nella quale sono stati applicati i 7 strumenti della qualità per il miglioramento di una linea di taglio, nella tabella si vede la difettosità e le relative percentuali rispetto a cui sono state ordinate le difettosità in senso decrescente rispetto alla frequenza del difetto stesso. Ultimo grafico è l’elaborazione del diagramma di Pareto dal quale si evince in maniera chiara come se io riuscissi, e poi è quello che è stato messo in pratica, a incidere sulle prime due tipologie di difettosità avrei azzerato o risolto la maggior parte della difettosità del processo, posto che da sole queste due tipologie fanno 339+142=481 difetti su un totale di difettosità riscontrati di 632.