caricato da

common.user2496

ELETTRONICAE

L’AZIONAMENTO

esercitazioni

INDICE

INTERFACCIE IN INGRESSO

INTERFACCIE IN USCITA

FILTRI

MAT

ELETTRONICA DI POTENZA

CONVERTITORI

TRASMISSIONE MECCANICA

PROGRAMMAZIONE

PLC

ARDUINO

L’AZIONAMENTO

INTERFACCE DI INGRESSO

AD590

LM35

UMIDITA

RIEPILOGO

ESTENSIMETRO

RIEPILOGO

FOTODIODO

CONDIZIONAMENTO

VIBROTRASLATORE

CONCENTRAZIONE

ACCELEROMETRO

Trasduttore di temperatura: AD590

Un trasduttore AD590 viene utilizzato per misurare una temperatura variabile nel range 0°C80°C. Calcolare il range della

corrente erogata dal trasduttore Con il range della tensione compresa fra 0 e 10 v

Caratteristica di trasferimento dell’AD590:

T temperatura espressa in K

K 1A / K (costante del trasduttore)

SOLUZIONE

Calcolo range della temperatura in K

T 0C 80C

+273

Tmin K 0 273 273K

Tmax K 80 273 353K

Calcolo del range della I erogata dal trasduttore

I K T

CONFIGURAZIONI SIMILI

AMPLIFICATORE DI TENSIONE

La conversione I => V è affidata ad un amplificatore operazionale che, per le sue

caratteristiche, oltre a non caricare il segnale prodotto dal trasduttore, lo amplifica

Affinché la tensione d'uscita Vo (per T =0°C) sia uguale a O V,

deve essere I= ls = 273 microA

Applicando il primo principio di Kirchhoff al nodo A,si ha:

I1(10) °C = ls(0°C) - I= 273*10-6- 273*10-6= 0A

poichè I1 è uguale a zero la Vout è= <O

calcolare R3 + R1 con Vdd = 12 V

R3 + R1 = Vdd - O/ I1(0°C) = 12/273*10^-6 = 44 K (R3 = 39, R2 = 5)

calcolare R4 + R2

Quando la temperatura e 80 °C e la corrente Is di 353 mlcroA, si ha:

I1(80°C)= ls(80°C) - I = 353*10^-6 - 273’10^-6= 80 microA

Nell'ipotesi che l'operazionale sia ideale, la I1(80°C) attraversa la resistenza sul ramo

di reazione (R4+ R2) e si ha:

Vo(80°C)= ( R4 + R2) •I1(80°C)

R4 + R2 = Vo(80)/I1(80) = 10 / 80/10*10^A.6 = 125 K ( R4 =82 R2 = 47)

==============================================================

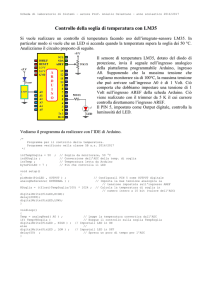

Esercizio LM35

Un trasduttore di temperatura fornisce una tensione di 10 mV/K, a 0 K la tensione è nulla.

Si vuole condizionare il segnale per ottenere una tensione di 100mV/°C

A 0°C la tensione e nulla, la temperatura deve variare tra –50°C +90°C proporre una soluzione e dimensionare i

componenti.

Con il sensore LM35 ---

Soluzione

V = 10 mV/°C

*t

V = 100mv* -50 (90) =

-5

NON è IL NOSTRO CASO

o+9

Il trasduttore fornisce una tensione compresa tra 2,23V3,63V nel range (-50°C+90°C)

La Tensione fornita dal trasduttore a 0°C (=273,16K)

Vs(0C) 10 10 3 273,16 2,73V

Affinché Vo=0V per T=0°C, la tensione VR=Vs(0°C)=2,73V

La tensione di riferimento VR (VR=2,73V) si ottiene con il partitore R5,R6.

R5=10K (trimmer lineare), R6=10K

con Vcc=+12v

a 0°C si sottrae 2,73V perche la tensione deve essere nulla.

Vs(-50C) 10 10 3 273,16 – 50 2,23V

Vs(90C) 10 10 3 273,16 +90 3,63V

Vo = (R2/R1)*(Vs-Vr)

(Trasduttore di umidità)

Un sensore capacitivo di umidità viene utilizzato per misurare un’umidità relativa variabile nel range 20% - 80%. Calcolare

il range della

capacità; Caratteristica di trasferimento del sensore:

Dove Co = 130 pF,

C = CO + A *UR

A = 0,41pf,

U umidita relativa

Si realizzi un circuito di condizionamento per il rilievo dell’umidità relativa nel range 10%÷90%.

La tensione di uscita Vo sia 0V per U%=10% e 5V per U%=90%.

La caratteristica di trasferimento del sensore

è rappresentata dalla seguente tabella

Soluzione.

In figura 1 è riportato lo schema a blocchi del sistema da progettare

1) Dimensionamento

blocco 1 (Astabile con NE555).

In figura 2 è riportato lo schema elettrico del circuito multivibratore con NE555

Per il calcolo della frequenza f si utilizza la seguente formula

1

f =

(RA +2RB) * Cs *0,7

Si pone RA= 10K; RB= 1,2M, in modo da avere un duty cycle DC%= 50%.

Dalla precedente formula si ricavano i valori della frequenza fmax

e fmin

2) Dimensionamento

blocco 2 (Convertitore Frequenza/Tensione).

In figura 3 è riportato lo schema elettrico del circuito convertitore frequenza/tensione basata sull’integrato LM331. Il

multivibratore astabile di figura 2 genera

un segnale ad

onda

quadra con frequenza f variabile dipendente dall’umidità

relativa Il circuito di figura 3 opera la conversione f/V secondo la seguente relazione

riassumendo

U% = 10%® f = 5,26KHz ®Vu = 5,26V

U% = 90%® f = 4,11KHz ®Vu = 4,11V

3)

Dimensionamento blocco 3 (Circuito traslatore).

In figura 4 è riportato lo schema elettrico del circuito traslatore.

1)

Vu = 5,26V Vo = 0V

0 =( R2/R1)*(VR-5.26)5.26

2) Vu = 4,11V Vo = 5V

5= (R2/R1)*(5,26 − 4,11)

R2 = 5K

R1 = 11,5 K

v

Controllo Umidita’ e Temperatura

Per rendere piu’ confortevole la reception di un

temperatura e umidita’.

circolo Tennis ,si vuole realizzare un sistema di controllo di

La temperatura deve essere deve essere mantenuta fra i 30°C e i 60°C, mentre l’umidita’ relativa

non deve essere maggiore ad Ur=30%.

Il sensore di temperatura ha un comportamento lineare da

15°C a 80°C con legge di funzionamento:

I(T)=Io + K*T

Con T e’ la temperatura in °C , Io= 2,7 milliA

e K= 20 microA/°C

Il sensore della umidita’ e’ capacitivo con legge di funzionamento:

C=(130 + 0,5*Ur)pF

Dove Ur e’ l’umidita relativa espressa in %.

Calcolare le interfacce che consentono di ottenere, al variare dei parametri fisici,

tensioni di 0-5 V in uscita

Il sistema deve acquisire i dati ogni 30 minuti e, attivare, se necessario, un impianto di

riscaldamento (o raffreddamento) e/o un impianto deumidificatore.

Soluzione

Per V che varia da 4,856 a 4,253 la

tensione deve variare fra 0 e 5 V

OPPURE: 555

Da cui si ricava: V2= 8,2918*(-V + 4,856)

R1 = R2 CON SU DIODO SU R2

Nei grafici seguenti i valori di Ur, Cs, f, V e V2 e i relativi circuiti di conversione:

.Preliminarmente si effettua la Taratura del convertitore f/V: si applica

una frequenza f=5467Hz e si regola il trimmer Rp fino ad ottenere

V=4,856V corrispondente ad una Ur=0%.

Cs->f; f->V; V->V2

Sensori in cui varia la resistenza: Estensimetro

Grandezze caratteristiche

Ro resistenza a riposo pari a 100 Ω,

La deformazione dell'estensimetro, provoca una variazione proporzionale della resistenza elettrica ∆R /R pari a K*ε.

Dove

La costante K, adimensionale, è il fattore dell'estensimetro (gauge factor) e per gli estensimetri a film metallico ha un valore tipico di circa 2.

Con ε viene indicato la deformazione, grandezza adimensionale espressa di solito in ppm (parti per milione) (valore tipico: 10^-3)

Con un sensore ∆Vo = Vs*∆R/2R

∆R /R= K*ε.

Vo = Vb(K*ε/2)

Con VB= 10 V ed ε=10-3 (valore tipico) e K = 2 si ottiene Vo=10 mV.

Volendo condizionare il segnale per una tensione compresa tra 0 V e 10 V deve risultare

Ad = Vu/Vo = =10/0,1 = 100 essendo 100 l’amplificazione

Soluzioni alternative

con l’uso del PLC

Nei PLC gli ingressi analogici possono rilevare un segnale in tensione (0 ÷ 10 Volt) o in corrente (0 ÷ 20 mA) che il

Plc trasforma in forma digitale.

2 Utilizzo di sensori

da 18 a 22 C

LM35

con PLC

-------- LM35 da 0 a 40 C

1) «PLC»: progettare un amplificatore di tensione da interfacciare con il PLC con tensioni che si hanno da 0 a 40 gradi

2) Per ottenere una maggiore precisione nella misura si può estendere il range di tensione a valori compresi tra 0 V e 10 V, accettati

dagli ingressi analogici dei relè programmabili.

Non si ha l’offset in quanto per LM35 la tensione vale 0 V a 0°C. ( in caso contrario si

sommatore)

elimina con un differenziale o con un

Come circuito di condizionamento si può utilizzare un amplificatore non invertente

Le funzioni richieste verranno effettuati attraverso la programmazione degli ingressi analogici dei rele programmabili (schede del

PLC)

l’umidità relativa deve essere mantenuta nel range 45%±5% per evitare la proliferazione di muffe; tale livello viene

garantito azionando per 10 minuti, se si è fuori dal range, gli aeratori o il sistema di nebulizzazione a pompa posto a

muro;

E nota la f.d.t. di un sensore di umidita con V = 0,75 U = 0% e V = 3,75 con U=100%

(Nei PLC gli ingressi analogici possono rilevare un segnale in tensione (0 ÷ 10 Volt) o in corrente (0

÷ 20 mA) che il Plc trasforma in forma digitale

Segnale d’ingresso da 0,75 a 3,75 V da grafico

PLC in ingresso da 0 a 10 v

Circuito di condizionamento: Traslatore di livello

Differenziale: R2=3,3 kΩ e R1=1 kΩ Vr = 0,75

Programmare il rele del PLC con soglia di intervento paria 2 e 2.5 V ( da grafico: U tra 40 e 50)

Un ’impianto è gestito da un sistema programmabile che, acquisiti i segnali provenienti dai sensori, avvia in

maniera automatica i sistemi di umidificazione, riscaldamento e regolazione della luminosità.

Le condizioni di funzionamento ottimale sono le seguenti:

a.il tasso di umidità deve essere mantenuto superiore al 40%: tale livello è garantito

da un sistema di

umidificazione costituito da un vaporizzatore libero di scorrere lungo una guida collocata sul soffitto. Quando

l’umidità scende sotto tale valore prestabilito si attiva il sistema di nebulizzazione, azionato da un motore, il quale

percorre per due volte in un senso e due volte nel senso opposto l’intera guida;

La caratteristica di trasferimento del sensore

è rappresentata dalla seguente tabella

a.la

temperatura nella micro serra deve essere mantenuta nel range 18 °C 22 °C: quando la

temperatura scende al di sotto di 18 °C viene attivato un sistema di piastre riscaldanti disposte

lungo le pareti del locale fino al raggiungimento di 20 °C; se la temperatura sale sopra i 22 °C si

attivano due ventole di aerazione che vengono spente al raggiungimento di 20 °C

a.Si

specifichi le caratteristiche dei sensori(da tabella per U e LM35) e ne progetti i relativi circuiti di

condizionamento del segnale di uscita ;

Attraverso la gestione di due fine corsa il PLC gestisce la movimentazione avanti indietro del motore di

condizionamento

La programmazione dei rele del PLC gestisce le piastre riscaldanti e la vaporizzazione

Si individui una idonea soluzione che permetta di diminuire la velocità di avanzamento nello spostamento orizzontale di un traslo

elevatore quando le vibrazioni rilevate da un apposito sensore montato sull’unità di aggancio/sgancio indicano una situazione

potenzialmente pericolosa.

In particolare, il sensore di vibrazioni produce un segnale compreso tra 4 e 20 mA su un carico di 500 Ω per vibrazioni comprese tra

0 e 50 mm/s.

In condizioni di normale funzionamento la vibrazione non deve superare la soglia di 30 mm/s: se tale valore viene superato, la

velocità di avanzamento del traslo-elevatore deve essere dimezzata ed essere mantenuta fino a raggiungere un valore per cui la

vibrazione risulti inferiore a 15 mm/s.

Per ragioni legate alla funzionalità e alla sicurezza dell’impianto, è richiesto che la soluzione proposta non prevede l’utilizzo

di dispositivi programmabili.

Per vibrazioni di

50 mms

----

0 mms

----

uscita sensore

20

ma

4

ma

∆I = 20 - 4 = 16 mA

∆vibr/ ∆corr = 50/16 = 3,1 mms/ma

-

Limite da non superare ---- 30 mms =3.1 X10 = 31 mms

Quando si supera il limite si dimezza la velocità fino a quando le vibrazioni scendono 15mms---- 5 ma

Scelta di un gruppo di azionamento di un sistema di trasporto casse motivando adeguatamente le

scelte effettuate con particolare riferimento alle procedure di manutenzione ordinaria previste.

Caratteristiche dei sistemi di trasporto per contenitori

I sistemi di trasporto per casse sono elementi di trasporto statici, dotati nella parte superiore di

rulli, nastri o cinghie. La loro funzione è quella di coprire la distanza all'interno di un'installazione,

secondo le esigenze di funzionalità e frequenza della movimentazione.

Mediante l'azionamento di un sistema di motorizzazione e di controllo di presenza attraverso un

elemento di rilevamento meccanico o ottico, è possibile spostare in maniera controllata i contenitori

verso le posizioni desiderate.

Motore utilizzato : motore asincrono con controllo velocità PWM

Vantaggi

Sistema robusto progettato per resistere a un utilizzo produttivo giornaliero ad alta produttività.

Design ergonomico e compatto che semplifica l’interazione tra la macchina e l’operatore.

Manutenzione minima e facile esecuzione degli ordini riguardante prevalentemente il MA

Costo operativo ridotto.

Manutenzione

•Dal punto di vista elettrico bisogna verificare periodicamente:

1) Le condizioni degli avvolgimenti statorici,

2) Verificare eventuali difetti sul rotore gabbia che si evidenziano con forti variazioni della

corrente assorbita dai circuiti statorici;

3) L’isolamento, da verificarsi tra ogni avvolgimento e la massa

Dal punto di vista meccanico,

le parti più soggette a manutenzione riguarda l’usura dei cuscinetti, per i quali occorre prevedere

una sostituzione periodica

Si progetti il circuito di interfaccia di un sensore che mantenga il

livello di concentrazione di un soluto (componente di una soluzione)

nell’intervallo 0.15-0.35 moli; quando il soluto supera la concentrazione

massima

viene attivata una valvola di erogazione per aggiungere

ulteriore solvente, mentre se la concentrazione del soluto è troppo bassa

si attiva una valvola che aggiunge ulteriore soluto

Il sensore analogico ( sensore di concentrazione) comparatori azionati

dallo stesso segnale.

supponendo che ad ogni variazione di 0.01 mole corrisponda 1 milliv

Il sensore si può rappresentare elettricamente con il seguente schema

0.01 mole = 1 mv

0 mole = 0 v

0.15 = 15 mv

0,35 = 35 mv

Le due valvole per aggiungere solvente o soluto durante la lavorazione

in modo da mantenere costante la concentrazione, (la valvola per

l’erogazione e la valvola di sfogo) hanno elettronica integrata per gestire

I/O e non necessitano per cui di interfa

differenziali on arduino

ingressi analogici

Oppure

comparatore ingressi

digitali

Si supponga di voler monitorare la velocità di rotazione del motore che comanda il nastro di

carico. A tal fine, sull'albero motore viene calettato un encoder incrementale (300 impulsi/giro,

ampiezza 5 volt).

Considerando che nel ciclo di lavorazione la velocità massima del motore è pari a 1200 giri/min, si

ipotizzi una soluzione che fornisca una tensione compresa tra 0 e 10 Volt.

Riduttore ¼

piu Encoder piu amplificatore di tensione

Si vuole misurare la velocità di rotazione di un motore utilizzando un encoder. Si rappresenti il

sistema di acquisizione della velocità e ne descriva gli elementi rappresentativi motivando le scelte

effettuate.

1)progetti il circuito che fornisca il segnale corrispondente al valor medio della potenza ottica

rilevata dai due fotodiodi, nell’ipotesi che in corrispondenza del livello massimo di 15 μW di

potenza luminosa la tensione prodotta sia pari a 10 V;

con S=sensibilità spettrale =0,382 A/W,

P=potenza luminosa incidente = 9 MICROW

Iph = S·P [μA] = 9*10^-6 *0.382 = 2,538 *10^-6 A

Vph = Iph·RL [V] = 2,538*10^-6 * 10.000 = 2,538 *10^-2 v

Con 15 microw ritenendo che esista una prop lineare

S:P = S1:P1 0,382:9=S1 : 15

S1 =1,6*0,382 = 0,61

Ip = S1*P1 =0,61*15*10^-6 = 9,15 *10-6

Vph1 =Ip*Rl = 9,15*10^-6 *10000 = 9,15*10-2 v

A 0 microwatt

I = 0, V = 0

Da testo: valore medio max di potenza dei due

fotodiodi 15 microW---- 10 v

sommatore invertente che media i segnali dei due fotodiodi e untramplificatore invertente che scala la

tensione da (0 a 9,15*10-2 ) a ( 0 a 10 V)

II parte: si supponga di voler mantenere illuminata in modo costante l’area dove transitano i pezzi al fine di

compensare le variazioni dell’illuminamento ambientale A tale scopo, l’illuminatore è costituito da una barra di led

avente tensione di alimentazione 12 V e potenza di 2,5 W. Il funzionamento prevede che i led vengano pilotati in

tecnica PWM alla frequenza base di 1 kHz; il valor medio della potenza ottica è pari a 9 μW quando l’illuminazione

dell’ambiente circostante è adeguata al corretto funzionamento del sistema di visione e il Duty-Cycle del segnale

PWM è pari al 60%.

Qualora l’illuminazione ambientale dovesse aumentare, il Duty-Cycle deve diminuire e viceversa; in particolare,

per una variazione di 1 μW della potenza ottica media rilevata, il Duty-Cycle deve variare del 5%.

Si individui una idonea soluzione che consenta di mantenere costante l’illuminazione della scena,

giustificando adeguatamente le scelte operate.

f = 1 kHz duty-cycle= 600

dalla prima parte che fornisce si ricava_

10 Volt per 15uW d

9uW per 6 Volt e ad

1uW per 0,667 Volt.

La forma d’onda con le seguenti caratteristiche:

9:6 = (9-1) : x x= 5,4 v

9:6 = (9+1) : x x =6,5 v

∆V = 1,1 V

Duty cycle 60%

∆dc= 6% h

(60 *+5%*60) – (60-5%*60) =

pendenza segnale di controllo

Tg = ∆V/∆dc = 1,1/6% = 18,3 -

angolo = 86

utilizzata per pilotare l'alimentazione dell'illuminatore con la tecnica PWM utilizzando un'uscita

digitale del PLC

ACCELEROMETRO: INTERFACCIA HARDWARE

Si consideri come accelerometro una scheda fornita di cinque pin: tre di uscita corrispondenti a Vx, Vy e Vz, un

quarto per la tensione VCC e un ultimo per la tensione GND.

Le tre tensioni vanno lette mediante convertitori analogico-digitale, i quali sono presenti sulle schede Arduino

in corrispondenza dei pin A0-A5.

Le tensioni generate, in quanto analogiche, sono segnali di natura continua. I segnali che si ottengono tramite

campionamento, in quanto digitali, sono discreti e quantizzati.

Inoltre, essendo l'estremo superiore dell'intervallo di frequenze di interesse 25Hz, la frequenza di

campionamento, per il teorema del campionamento di Nyquist-Shannon, deve essere almeno pari a 50Hz, il

doppio della frequenza del segnale misurato.

Questa soglia evita che i segnali provenienti dall'accelerometro vengano distorti. Si può ragionevolmente

richiedere una frequenza di campionamento di 250Hz per garantire una misura sufficientemente fedele.

SPECIFICHE

Il tipo capacitivo (variazioni di capacità sotto effetto dell’accelerazione della massa sismica) è la tecnologia oggi

più comune mentre utilizzata per l’accelerometro.

Gli accelerometri capacitivi sono di basso costo con un rapporto segnale-rumore e risposta dinamica non

ottimale.

Una caratteristica intrinseca di tutti gli elementi capacitivi è il circuito di clock interno. La frequenza di tale

circuito è elevata (~ 500kHz) ed è parte integrante del circuito di rilevazione della corrente, sempre presente nel

segnale di uscita.

Il rumore presente è ad alta frequenza ed generale al di fuori del campo d’interesse di misura dell'accelerazione.

Grazie al suo amplificatore incorporato, i 3 fili (o 4 fili per uscita differenziale) sono la connessione ad una stabile

sorgente di tensione.

La larghezza di banda dell’accelerometro capacitivo è limitata, a qualche centinaia di Hertz a causa dello

smorzamento a gas che reaziona l’elemento per l’effetto smorzante. La struttura dell’elemento del sensore

capacitivo favorisce il basso campo di misura di accelerazione.

Il campo massimo è in genere limitato a meno di 100g. Al di fuori di queste limitazioni i moderni accelerometri

capacitivi, in particolare i dispositivi di alta qualità, offrono una buona linearità ed elevata stabilità del segnale di

uscita. Accelerometri di tipo capacitivo sono più adatti per applicazioni di monitoraggio. Sono ideali per la

misurazione del movimento a bassa frequenza dove il livello g è anche basso, come ad esempio misure di

vibrazioni nell’ingegneria civile

SPI supporta la comunicazione full-duplex con un throughput molto più alto rispetto ad I2C. non è limitato a parole

di 8 bit, in modo da poter inviare messaggi di ogni genere e con contenuti e scopi arbitrari. L’interfaccia SPI non

richiede resistenze di pull-up, il che si traduce in un minore consumo di energia. Tuttavia, I2C è più semplice

avendo meno linee il che significa che meno piedini sono richiesti per interfacciarsi ad un circuito integrato.

Quando si comunica con più di un dispositivo slave, I2c possiede il vantaggio di un indirizzamento in banda, al

posto di avere una linea chip select per ogni slave. I2c supporta inoltre lo slave acknowledgment che significa che

si è certi del dispositivo con cui si sta comunicando. Con SPI, un master può inviare dati a vuoto e non saperlo. In

generale SPI è consigliato per applicazioni che comunicano lunghi flussi di dati e non solo parole come locazioni di

memoria.

QUESITO 3

Dai diagrammi di Bode si evince che il sistema in anello chiuso non è asintoticamente stabile poiche il

margine di fase della funzione di trasferimento ad anello aperto è negativo. Infatti in corrispondenza

della frequenza di attraversamento la fase è minore di π

Detta F(s) la funzione di trasferimento a ciclo aperto sintetizziamo una rete compensatrice del tipo k*R(s)

dove

R(s) = (1 +Ts)/(1+(T/m)s) è una rete anticipatrice elementare

La funzione di trasferimento a ciclo aperto è quindi F(s) =k*F(s)*(Rs)

Essendo il modulo di 40 db circa ovvero 100, scegliendo k = 1/100 si ha un margine di fase prossimo a

zero ma positivo per k*F(s) e una frequenza di attraversamento di circa 1 Khz

Con l’aiuto dei diagrammi di fase e modulo al variare di m e ω*T di R(s) si possono determinare dei valori per

m e per ω*T che soddisfino le specifiche del problema di controllo

Si sceglie m = 10 e ω*T = 2 che, ponendo ω = 2*π*1000 hz si ottiene ω = 1/ π*1000

Ponendo la rete k*R(s) = (1/100) * (1 +(1/1000)*s) / (1 +(1/10000)*s) in cascata a F(s) si garantiscono un

margine di fase di π/4 e una banda passante non inferiore a 1 Khz

QUESITO 4

Ponendo |F(j) | < - 14 db = 10 ^(-14/20) = 1 /10^(14/20) = 0,2

s = jw = 1

F(s) = (1/(s+1)) / 1 + (k*1)/(s+1)) = 1 /(s+1+k) = 1/ (k+2)

F(dist) = 1/(1+ (k/s+1)) = (s+1) /( s + 1+ k )

= 2 /(k +2)

F(s) + F(d) < 0,2

1/(k+2) + 2/(k+2) < 0,2

k > 1,3

Scegliendo K > kmin si garantisce che l’ampiezza del disturbo additivo d(t) di natura sinusoidale con pulsazione W =

1rad/s venga ridotta di almeno di 14 db

L’AZIONAMENTO

Interfacce in uscita:

ATTUATORI

RELE con BJT per attuatori di piccola potenza (motori cc, lampade, pompe, ecc.)

CONTATTORI per attuatori di grossa potenza (motori asincrono, cc., passo passo, asincroni,

Brusless, lineari, ecc…

Motori di piccola potenza /elettrovalvole

L293 (L298 piedinatura contorta e piu potente) necessario per invertire il senso di rotazione

utilizzando l’Hardware (integrato MAX 333 con switch analogici) e non il software

Elettrovalvola: esempio di azionamento elettromagnetico, in cui il movimento del

nucleo magnetico

è utilizzato per aprire o chiudere una valvola e controllare così il flusso di liquidi o di gas in una conduttura

Le elettrovalvole si interfacciano direttamente con il micro in quanto l’elettronica è già

integrata nelle stessa valvola

Motori di grossa potenza : la regolazione della velocità si effettua inverter (CC/CA) in

corrente alternata e con convertitori CC/CC in continua

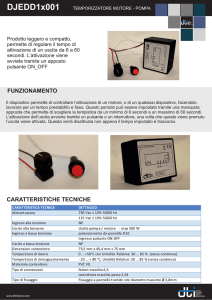

Rele

Supponendo che la tensione di 5 V resa disponibile dalla scheda non sia sufficiente per l’azionamento dei dispositivi di potenza

considerati di tipo ON-OFF (pompa e valvola di apertura) si rende necessaria un’interfaccia di potenza a relè.

La bobina viene alimentata in continua a 5 V, un contatto NO sul lato di potenza consente l’azionamento della pompa e della

valvola di apertura che rappresentano gli utilizzatori finali.

Il funzionamento è quello tipico di un relè (schema funzionale e dispositivo sono evidenziati in figura).

La figura evidenzia il funzionamento del relè; si individuano:

• la parte fissa (costituita dal sostegno e dalla bobina di eccitazione);

• la parte mobile (costituita dall’ancora o armatura);

• il contatto NO.

La bobina di eccitazione fa parte del circuito di comando, il contatto si trova nel

circuito di potenza.

Quando la bobina di eccitazione è percorsa da una corrente di valore sufficientemente elevato il nucleo si magnetizza e attrae

l'ancora verso di sé; lo spostamento dell'ancora aziona il contatto posto su lamine meccaniche che in questo caso, essendo

normalmente aperto, si chiude.

In questo caso sono i contatti dei sensori che chiudendosi determinano l’eccitazione della bobina, la chiusura del contatto e il

conseguente azionamento dell’utilizzatore.

L’impiego del relè collegato direttamente ad un micro potrebbe danneggiarlo in quanto, nel momento in cui il relè viene

eccitato, si potrebbero verificare delle sovratensioni con conseguente danno per il circuito di uscita della scheda.

Per questo motivo, in parallelo alla bobina, deve essere inserito un diodo di protezione (adesempio il diodo 1N4002) in modo

tale che le sovratensioni non ritornino verso la porta della scheda che comanda il relè.

Unmodo utilizzato per eccitare la bobina del relè senza creare inconvenienti è di isolarla galvanicamente dalla porta

interponendo un transistor BJT tra questa e la porta stessa.

Mentre il relè viene collegato al terminale di collettore, il comando del medesimo viene attuato attraverso il terminale di base

Contattori

I contattori o teleruttori sono dispositivi di manovra usati per inserire carichi di potenza (ad es. motori).

Il loro funzionamento è elettromeccanico e somiglia a quello dei relè:

•si comandano a distanza

•con circuito di comando a tensione ridotta separato da quello di potenza

•che alimentando una bobina provoca la chiusura dei contatti del circuito di potenza

•sono costruiti per eseguire moltissime manovre1)

Rispetto ai relè si distinguono perché:

•funzionano con correnti e tensioni elevate

•sono in grado di aprire anche correnti di sovraccarico

•hanno una sola posizione di riposo con i contatti di potenza normalmente aperti (NO/NA)

Oltre ai contatti di potenza i contattori dispongono di contatti ausiliari, normalmente aperti o normalmente chiusi, da utilizzare

nel circuito di comando (ad esempio per l'autoritenuta).

Il tipo, il numero e la tensione dei contatti ausiliari dipendono dal modello di contattore; nei contattori modulari è possibile

aumentare il numero dei contatti ausiliari con dei blocchi aggiuntivi opzionali che si agganciano al contattore.

Come sono fatti

Internamente il contattore è composto da:

una nucleo magnetico composto da

una parte fissa con avvolta la bobina

una parte mobile collegata ai contatti mobili (equipaggio mobile)

contatti fissi

una molla di rimando che allontana i contatti fissi e mobili quando la bobina non è alimentata

Nella figura seguente sono indicati: la bobina (1), la molla di ritorno (2), la parte mobile del nucleo magnetico (3), i

contatti mobili (4).

Caratteristiche principali

In commercio esiste una gamma molto ampia di contattori.

Per scegliere quello giusto bisogna interpretare correttamente i dati tecnici indicati nei

cataloghi. Di seguito sono elencate le caratteristiche principali per il circuito di potenza,

quello di comando e per i contatti ausiliari.

Circuito di potenza: tensione nominale (ad esempio es. 400V concatenata), corrente nominale, frequenza nominale, categoria di

impiego (ad esempio la categoria AC3 è adatta per la marcia e arresto di motori asincroni a gabbia),potere di chiusura e potere di

interruzione, durata meccanica (manovre a vuoto) ed elettrica (manovre a carico con arco sui contatti)

Circuito di comando (bobina): sistema AC o DC, tensione nominale (24V AC, 24V DC, 110V AC, ecc.), frequenza nominale, valore

che garantisce l'apertura dei contatti (in genere il 75% della tensione)

Circuiti ausiliari: numero di contatti, tipologia di contatti (NO o NC), tensione nominale, corrente (ad esempio 6A) , frequenza,

potere di interruzione

Il relè termico

Si tratta di un blocco aggiuntivo da aggiungere al contattore modulare per la protezione in caso di

sovraccarico. Il relé termico interviene quando la corrente supera la la soglia di intervento impostata facendo

commutare i suoi contatti ausiliari. Utilizzando opportunamente i contatti NO e NC del relè nel circuito di

comando è possibile ad esempio arrestare il motore e segnalare il sovraccarico accendendo una lampada.

L'intervento del relè dipende dal valore della corrente (impostabile sul relè) e dalla durata del sovraccarico

secondo la sua caratteristica di interventO

Schemi applicativi di interfaccia degli attuatori

Gli attuatori in linea di massima sono semplicemente dei normali relè a 12Vcc comandati ognuno da

un transistore pilotato da un'uscita del micro.

Per la pompa pure si utilizza il contatto del relè per abilitare o meno l'alimentazione

In base alla potenza della pompa sarà opportuno valutare di interporre un opportuno teleruttore

sulla linea Vac con protezione termica ed utilizzare il relè del nostro controllo per pilotare la bobina

del teleruttore. La pompa immersa funzionerà a tensione di rete Enel e un relè a 24V comandato da

un transistore pilotato dal micro interrompe o chiude iI circuito di alimentazione di linea della

pompa. In serie alla linea è bene prevedere ai fini protettivi un interruttore magnetotermico capace

di interrompere energia verso Ia pompa qualora ci siano assorbimenti anomali. In parallelo alla

bobina del relè è previsto un diodo per lo smorzamento delle extra tensioni generate all'apertura

del transistore

L293: PER IL COMANDO DI MOTORI IN CC , PASSO PASSO, ELETTROVALVOLE

E' un circuito integrato a 16 terminali (in contenitore DIP16) che contiene 4 amplificatori di potenza per il comando di

motori in corrente continua o passo-passo (stepper motor);

Gli amplificatori di potenza possono essere usati indipendentemente l'uno dall'altro oppure in coppia per realizzare

pilotaggi con configurazione a ponte; il controllo del funzionamento degli amplificatori viene fatto mediante livelli di

tensione compatibili TTL (H:+5V, L:0V), dunque perfettamente interfacciabili con il micro

Per ogni coppia di amplificatori è presente un ingresso di abilitazione (ENABLE) che, se posto a livello logico ALTO ne abilita

il funzionamento, se posto a livello BASSO pone gli stessi in stato di alta impedenza

L'integrato è provvisto internamente sia di una protezione termica che di una protezione contro i cortocircuiti delle uscite

verso massa; I quattro terminali centrali di massa possono essere saldati ad una apposita piazzola dimensionata per

ottenere una valida dissipazione del calore.

I diodi servono a smorzare ed annullare Ie extra tensioni inverse che nascono ai capi del motore al momento

dell'interruzione della sua alimentazione; dovranno essere scelti con velocità di commutazione veloce e di corrente anche

solo di 1A.

Pilotaggio di motori con un solo senso

di rotazione

Pilotaggio di un motore con inversione del

senso di rotazione

c) L’illuminamento

numero di apparecchi illuminanti può essere calcolato utilizzando il metodo del flusso totale

dividendo il flusso totale (dipende dall’illuminamento, dalle dimensioni del locale, dai fattori di

utilizzazione e di manutenzione) per il flusso relativo all’apparecchi scelto.

Il

Per un sito archeologico si utilizza il sistema TT impiegato per la distribuzione dell’energia

elettrica in BT alle piccole utenze civili e industriali che impegnano una potenza minore di 100

KW e non hanno una propria cabina di trasformazione.

Questi utenti devono realizzare un proprio impianto di terra. Il quadro elettrico principale deve

comprendere dispositivi di protezione come interruttori differenziali e magnetotermici

Progetto DEL BJT

1) Dimensionamento resistenza led

Per progettare la resistenza per il diodo led dal datasheet del diodo si deve ricavare da la corrente diretta massima

in entrata al diodo ( la corrente varia a seconda del colore del led ) e applicare la legge di ohm al circuito di

eccitazione del diodo

Per trovare il valore da collocare sull’ asse delle ascisse (

corrente assorbita dal diodo (id 30 mA )

R = V – Vs / Id

V = tensione con cui Vs= tensione di soglia uguale a 0.6 V Id= corrente diretta ricavata dal datasheet

R = 12 – 0.6 / 30*10^-3 = 380 ohm

2) Scelta del relè

Una volta scelto un relè per il nostro progetto in base alle necessità bisogna scoprire dai datasheet la corrente di eccitazione del

relè e nota la corrente di eccitazione del relè la utilizzo per progettare la resistenza di base e la corrente di base del transistor in

modo da ottenere sul collettore la corrente desiderata maggiore o uguale alla corrente di eccitazione del relè.

3) Scelta del BJT

Una volta scoperta la corrente di eccitazione del relè bisogna ricavare dai datasheet del Transistor BJT il guadagno del

transistor rappresentato da H21E oppure ( Ic / Ib ).

Una volta scoperto il guadagno del transistor posso calcolare la corrente di base Ib ponendo la corrente di collettore uguale

alla corrente di eccitazione del relè: Ib = Ic / = 33*10^-3 / 110 = 0.3 mA

Ottenuta la corrente di base bisogna progettare la resistenza da inserire sulla base :

Rb = Vb –Vbe / Ib = 5 – 0.6 / 0.33*10^-3 = 14Kohm

Per garantire la saturazione si aumenta la ib a 0,9 ottenendo una resistenza di 4,7 k

Se si utilizza un rele con bobina a 5 volt inserire in serie una resistenza da

R = (12-5)/80 mA = 90 ohm

L’AZIONAMENTO

Filtraggio

Campionamento

Aliasing

Fourier

filtri del secondo ordine

Esempio:

Il segnale Vout(t) in uscita ad un certo sistema elettronico è la risultante di più componenti armoniche come di

seguito rappresentate

Si determini l’ordine del filtro da utilizzare in modo da garantire un guadagno alla frequenza della prima

armonica pari a 18 dB e non superiore a -5 dB per la seconda armonica.

Si progetti quindi il sistema filtrante giustificando le scelte effettuate.

Si individui il banco di misura per testare le caratteristiche del filtro

RISOLUZIONE

Ponendo

Ponendo

Ponendo

Ponendo

k=1,

k=2,

k=3,

k=4,

per

per

per

per

la

la

la

la

frequenza

frequenza

frequenza

frequenza

della

della

della

della

prima armonica risulta:

seconda armonica risulta:

terza armonica risulta:

quarta armonica risulta:

f1 = 8 ∙ 10^3

/6.28 = 1273 hz

f2 = 8 ∙ 2^3∙ 10^3 /6.28 = 10186 hz

f3 = 8 ∙ 3^3*10^3 /6.28 = 34395 hz

f4= 8 ∙ 4^3∙ 10^3 / 6.28 = 103184 hz

Per ottenere le specifiche richieste è necessario un filtro passa basso del 2° ordine che presenta una pendenza di

40 dB/dec in quanto un filtro del primo ordine avendo una pendenza di 20 dec/decade non è in grado di

garantire le specifiche richieste:

Una decade fra f1 (prima armonica) e f2 (frequenza seconda armonica)

f1 = 8 ∙ 10^3

/6.28 =

f2 = 8 ∙ 2^3 ∙ 10^3 /6.28 =

1273 hz

10186 hz

Decade f = ∆f = log10186 – log1273 = 9.22-7.14 = 2,08

∆A= A18 – (-A5) = 18+5= 23 dB/dec > 20/dec

1) Per la frequenza di taglio si considera un valore leggermente

superiore ad f1, ad esempio 2 kHz (valore della frequnza di

taglio che si vuole imporre al filtro in modo tale che tale

frequenza (f1) risulti in banda passante, dove il guadagno deve

essere: Adb = 20 lg A

A = 10^(18/20) = 7,9

2 metodo) poiche il filtro introduce in corrispondenza della ft un

attenuazione di 3db per avere un guadagno di 18 db alla frequenza

di 1273 hz si deve introdurre un amplificatore che garantisca un

guadagno in banda piatta di 21 db (18 + 3) che corrisponde ad un

guadagno di A =10^21/20 =11, 22

1 metodo: Per dimensionare i componenti e per calcolare il guadagno si utilizzano le formule di

progetto del filtro.

Ipotizzando C=1nF si ricava:

R = 1/6,28*C*ft = 1/6,28*10^-9*2000 =80 Kohm

Poiché lo smorzamento del filtro «€», in caso di risposta di tipo Butterworth vale 0,707, per il

guadagno del medesimo si ha:

Ao = 3 − 2€=

1,59

----

Ao = = 1 + Rb/Ra

si possono considerare i valori di resistenza RA = 47 kΩ e RB = 27 kΩ.

Per ottenere un guadagno pari a 7,9 si deve impiegare amplificatore non invertente collegato in

cascata che realizzi un guadagno pari a:

Av = Vu/Vi= 7,9 /1,59 = 5

A = 1 + R2/R1

ponendo R1 = 47 kΩ si ottiene:

R2 = = (Av – 1) ∙ Ri = ( 5 − 1) ∙ 47 ∙ 10^3 = 188 KLΩ

NO Si vuole realizzare un banco di misura per testare le prestazioni di un circuito integrato avente funzione di filtro

polivalente. (risposta in frequenza)

Il circuito in oggetto presenta la seguente piedinatura:

Vin+ e Vin- sono ingressi del segnale di prova presentato in forma differenziale,

Vcc sono le tensioni di alimentazione che devono essere compresa tra 8 e 20 V,

VoLP e VoHP sono rispettivamente le uscite corrispondenti alle risposte di un

filtro passa basso e un filtro passa alto.

La configurazione prevede l’inserzione di un resistore Rf tra i pin 3 e 8 per la

regolazione della frequenza di taglio dei due filtri contenuti nell’integrato.

filtri polivalenti sono caratterizzati dal fatto che, con il medesimo circuito, si possono ottenere diverse

tipologie di risposta (passa alto, passa basso, passa banda, elimina banda). Questa caratteristica è

propria dei filtri a variabile di stato di cui un esempio circuitale (che consente di ottenere le risposte di

tipo passa alto, passa basso e passa banda) viene riportato in figura.

Dal primo stadio del filtro è possibile ottenere una

risposta di tipo passa alto, dal secondo una risposta di

tipo passa banda, dal terzo infine una risposta di tipo

passa basso. Nel caso del testo il circuito integrato

presenta due uscite dalle quali è possibile

prelevare le forme d’onda di un filtro passa basso e

di un filtro passa alto. Viene consentita la

regolazione della frequenza di taglio del filtro

attraverso un resistore esterno che potrebbe

essere a resistenza variabile

Si Per poter rilevare le principali caratteristiche del filtro viene

allestito il banco di misura rappresentato in figura; si prevede

l’impiego della seguente strumentazione essenziale: - un generatore di funzioni che produce i segnali di prova; - un

oscilloscopio a doppia traccia per analizzare le forme d’onda

prodotte dai due filtri;

- un alimentatore duale che fornisca una tensione pari a ±15 V

Il generatore di funzioni deve produrre segnali sinusoidali che presentano le seguenti caratteristiche:

- ampiezza variabile in un determinato intervallo;

- valori di frequenza compresi in un intervallo di qualche decade centrato sulla frequenza di taglio prevista in

modo da rilevare una porzione significativa della risposta.

Le principali informazioni relative al filtrosi ottengono con il tracciamento del diagramma di Bode del modulo

Dopo aver stabilito il valore di resistenza esterna e dopo aver fissato il valore dell’ampiezza del segnale

prodotto dal generatore di funzioni il procedimento di misura è il seguente:

- si modifica la frequenza imposta dal generatore di funzioni e si misura sull’oscilloscopio il corrispondente

valore di ampiezza all’uscita dei filtri e si riporta nella tabella seguente;

- - una volta compilate le prime tre colonne si calcolano, per ogni frequenza, il guadagno e il guadagno in dB

(da inserire in quarta e quinta colonna) .

-

in corrispondenza delle frequenze di taglio si determinano i valori del guadagno

Progettare un circuito che avendo in ingresso il segnale di Figura A «QUADRA» fornisca in uscita il segnale

di Figura B «SINUSOIDALE»

Poiché le due onde vin(t) e vout(t) debbono essere in fase tra loro, non è possibile utilizzare un oscillatore

sinusoidale.

Conviene ricorrere a un filtraggio di tipo passa-banda, dopo aver eliminato la componente continua, pari a 2.5

V, del segnale d’ingresso, con un traslatore di livello.

Si dovrebbe utilizzare Un passa-banda a banda stretta con elevata selettività, richiederebbe più celle filtranti

in cascata, in modo da realizzare una funzione di trasferimento di ordine abbastanza elevato.

Per brevità, si mostrerà soltanto il dimensionamento di una cella filtrante del secondo ordine.

PRIMO ORDINE TRIANGOLARE SECONDO ORDINE SINUSOIDALE

L’amplificatore differenziale è impiegato per sottrarre

dall’onda quadra Vin unipolare, indicata nella traccia

(componente continua pari a 2.5 V che rende simmetrica

l’onda quadra rispetto all’asse x)

La relazione che lega l’uscita Vo? dell’amplificatore

differenziale ai due ingressi è espressa dalla formula

Traslatore di livello da (0 a 5 v) a (-2.5 a+2,5)

Vo’ = Vi (1+ R2/R1) *(R4/R3+R4) – (R2/R1)*Vr

Con VRif = 5 V, si ha:

R1 = R4 = 20 k;

R2 = R3 = 10 k

dimensionamento del filtro:

R5 = R6 = R7 = R; C1 = C2 = C

Wo = 6.28*fo =1,44/RC

Ao = K/(4-K)

K = 1 +RB/RA

La frequenza di centro banda fo va fatta coincidere con quella dell’onda sinusoidale che si desidera

ottenere, cioè 10 Khz. Da questo valore si ottiene subito ω0, la pulsazione corrispondente, 62832 rad/s,

Si fissa

C = 10 nF non polarizzabile e si trova R = 2250 Ω (* 2.2 kΩ).

Alla frequenza di centro banda è necessario che il filtro abbia un amplificazione pari a 2, (vedere forme

d‘onda) .

Dalla formula di Ao

si ricava K = 8/3.

Si ricava infine il rapporto RB/RA, che deve risultare 5/3. Fissando RA = 27 kΩ, si ricava RB = 45000 Ω (*

serie 27 kΩ + 18 kΩ).

Oppure II progettare il filtro con tabelle di Butterword

Si consideri il circuito di figura, alimentato con ±15 V:

Il segnale onda quadra in uscita al primo operazionale

Vo1(t), la cui escursione è limitata dalla coppia di diodi

Zener, viene applicato al secondo ottenendo la tensione

finale Vo2(t). Dopo aver determinato il periodo del segnale

Vo1(t) si dimensionino i componenti dell'integratore allo

scopo di ottenere un’onda triangolare di escursione Vo2pp

= 16 Volt.

Si sceglie un astabile seguito da un integratore invertente

Tastab = 2RCln(1+B)/(1-B) = 0,256 ms

F = 1/Ta = 3909 hz

B = Rb/(Ra+Rb) = 0,778

Si inserisce una coppia di diodi zener che imita l’ampiezza a 5,5

Se la costante di tempo T = Rf*Cf dell’integratore è molto piu lunga di T/2 l’integratore si può paragonare

all’integratore ideale per il quale vale la relazione

V2pp = (Vo1/Rf*Cf) (T/2)

Ponendo T = 10 volte il semiperiodo dell’onda quadra Rf*Cf= 10 *T/2 =0.001279 fissando Cf = 33 nf si ottiene

Rf = 38, 5k

Ponendo Vo1 = 5,5 v eVo2 = 16 V si ricava Ri = 1332 ohm

L’AZIONAMENTO

Scelta dei motori in funzione del peso da movimentare

-

Fasi di funzionamento di un MAT

Scelta per un sistema di trasporto

PWM

MAT per barriera mobile

Descrizione del funzionamento (miscelatore)

Avviamento stella triangolo (riduzione della Is)

MOTORI È necessario gestire il ciclo di funzionamento di un motore asincrono trifase a 4 poli e funzionante alla

frequenza di rete. L’avviamento avviene mediante un pulsante di start, la velocità del motore aumenta in modo

graduale fino a raggiungere il suo valore massimo dopo 15 secondi e tale velocità va mantenuta per 30 secondi,

dopodiché il motore comincia a decelerare fino ad arrestarsi completamente dopo 15 secondi.

SI DISCUTA le problematiche relative alla fase di avviamento del motore e proponga le modalità di gestione del

suddetto ciclo di funzionamento

Fase di avviamento

Nella fase che segue l’avviamento gli avvolgimenti di un motore sono sottoposti a tensione ma la velocità è ancora nulla. In questa fase, detta

di cortocircuito, il motore assorbe un’elevata corrente di spunto; l’energia assorbita, non potendo ancora convertirsi in energia meccanica, é

quasi totalmente convertita in calore per effetto Joule. Con l’avviamento del rotore la corrente si riduce fino ad assumere il valore nominale in

corrispondenza di una velocità vicina a quella massima.

La corrente del motore ha un transitorio iniziale di pochi ms dovuto alla bassa impedenza apparente nell’istante di avviamento. In questo breve

intervallo la corrente istantanea può giungere ad un valore venti volte superiore a quello nominale. I ritardi di funzionamento delle protezioni

devono essere tali da non provocare il loro intervento e da fare in modo che il transitorio si esaurisca senza danni.

Superata tale fase la corrente di spunto può assumere valori che vanno generalmente dalle sei alle otto volte il valore della corrente nominale.

Per la protezione si possono utilizzare due dispositivi distinti, il fusibile e il relè termico, che proteggono rispettivamente contro cortocircuiti e

sovraccarico termico.

Il relè termico si rivela adatta per la protezione del motore alle basse correnti. Oltre un certo limite il relè termico rischia la distruzione e subentra

quindi il fusibile, il cui campo di protezione può spingersi a correnti superiori per giungere fino a quella di cortocircuito.

Ciclo di funzionamento

I tipi di servizio delle macchine vengono stabiliti dalla Norma CEI 2-3. Per MAT è prevista una sequenza di cicli di funzionamento

identici, ciascuno comprendente una fase di avviamento, un periodo di funzionamento a carico costante, una fase di frenatura elettrica

rapida e un periodo di riposo.

La variazione di velocità viene ottenuta variando di frequenza con un

convertitore statico di frequenza «inverter» che trasforma una corrente cc

in ca

Il valore della frequenza in uscita può essere scelto dall’operatore in relazione alla

velocità di funzionamento che si vuole far raggiungere al motore.

Per mantenere inalterate le caratteristiche meccaniche nominali del motore come la

coppia è però necessario garantire un flusso magnetico il più possibile costante e vicino

al valore stabilito dal costruttore; questa condizione si ottiene mantenendo il più costante

possibile il rapporto V/f tra la tensione che alimenta il motore (che influisce sulla coppia)

e la frequenza stessa

La zona oltre la frequenza nominale viene denominata zona a potenza costante per distinguerla dalla zona a coppia

costante prima della frequenza nominale. Con l’inverter è possibile ottenere velocità maggiori rispetto a quella di targa

generando frequenze maggiori di 50 Hz ma da tale punto in poi, non essendo più possibile aumentare la tensione, si ha

come conseguenza un progressiva diminuzione della coppia motrice.

gestione del suddetto ciclo di funzionamento con PLC

Analisi dei parametri da cui dipende la velocità di un motore trifase con modulazione della velocita attraverso inverter

e tecnica PWM , PWM (Pulse Width Modulation).

In un motore asincrono trifase la velocità di sincronismo in rpm è data da:

𝑣0=60∗(𝑓/𝑝)(1−𝑠)

Dove 𝑓 è la frequenza dell’inverter, 𝑠 è lo scorrimento e 𝑝 è il numero di coppie di poli del motore.

La velocità dipende dal numero di coppie di poli, dallo scorrimento, dalla frequenza

dell’alimentazione dello statore ma anche dai parametri magnetici del motore e dalla corrente

media che scorre nell’avvolgimento di statore.

La corrente di statore infatti è responsabile per la presenza dei flussi di campo magnetico la cui

variazione determina la rotazione del rotore.

Variare la tensione media d’uscita dell’inverter comporta anche la variazione della corrente d’uscita

media.

La tecnica PWM consiste nel modulare il duty cycle dell’onda quadra in uscita all’inverter attraverso

la comparazione di un segnale di controllo (alla frequenza di funzionamento del motore) con un

riferimento di tensione fisso

Variare il riferimento in questa situazione significa variare il

duty cycle proporzionalmente a tale variazione.

Il motore elettrico che muove una barriera mobile

Si puo' ipotizzare di indicare qui la parte di

potenza di un motore asincrono trifase, azionata

con teleruttore contattore comandato a distanza

da un PLC oppure da una logica di comando

elettromeccanica.

descrivere il funzionamento di un motore asincrono che aziona un miscelatore

caratteristiche in relazione al carico meccanico collegato al motore.

illustrandone la curva

Il motore asincrono trifase viene alimentato da un sistema di tensioni trifasi cioè tre tensioni

che sono sfasate tra di loro di 120°.

La tensione di alimentazione del sistema trifase è di 400 V in valore efficace, alla frequenza f =

50 Hz.

La parte fissa del motore è detta statore; la parte che può ruotare è detta rotore. Sulla parte fissa

del motore, si trovano tre bobine doppie, le quali vengono disposte l’una rispetto all’altra di 120° e

che attraversate da correnti sfasate di 120 generano un campo magnetico rotante

Il rotore non ruota a una velocità costante, cioè la velocità di sincronismo, ma rallenta al variare del

carico; per cui il motore non è detto sincrono ma asincrono, cioè non rispetta la velocità di

sincronismo imposta dallo statore.

La caratteristica meccanica si può rappresentare in funzione dello

scorrimento (per s uguale a 1 -> motore fermo; per s = 0 velocità

è la massima),

Quando il motore gira con velocità elevata, cioè prossima alla velocità

di sincronismo ns, la coppia è molto elevata; in tal caso lo

scorrimento è quasi nullo.

il tratto 0-a è un tratto stabile; all'aumentare del carico aumenta lo

scorrimento, e quindi il motore rallenta, ma aumenta pure la coppia

motrice, per cui il motore asincrono è in grado di sopportare

l'aumento di carico meccanica

Il tratto a-b, è un tratto instabile; infatti, in tale tratto se aumenta il

carico meccanico il motore rallenta fino a fermarsi in quanto la coppia

diminuisce

Un motore asincrono trifase a 2 poli presenta i seguenti dati di targa:

potenza Pn = 4 kW

frequenza fn = 50Hz

tensione Vn = 400 V

velocità Nn = 2890 rpm

corrente In = 8,3 A

fattore di potenza cosφn = 0,81

All’avviamento il motore produce una coppia pari a 48,1 Nm e assorbe una corrente pari a 7 volte la corrente di pieno

carico.

Si discuta come ridurre la corrente di spunto, si scelga il dispositivo idoneo a realizzare tale riduzione e si valuti come

varia la coppia di avviamento nelle nuove condizioni

AVVIAMENTO STELLA TRIANGOLO: Questo avviamento viene realizzato per motori

che sono alimentati, a regime, con collegamento a triangolo.

Ad esempio, un motore con dati di targa 220/380 V, se viene alimentato dalla linea

trifase a 220V deve avere il collegamento a triangolo, da realizzare nelle condizioni

normali di funzionamento.

Solo in tal caso si può effettuare l’avviamento Y- Δ, che significa una partenza con

avvolgimento predisposto a stella e, successivamente all’avvio, il passaggio al

definitivo collegamento a triangolo

La riduzione della corrente di spunto viene effettuata, sempre a parità della

tensione di rete Ul, collegando inizialmente gli avvolgimenti a stella

Al raggiungimento di una certa velocità del motore si effettua la commutazione a triangolo

Ogni bobina dell’avvolgimento risulta ora alimentata alla tensione concatenata Ul della rete trifase, cioè alla

tensione 1,73 volte maggiore della precedente.

Avviando il motore con il collegamento a stella esso assorbe dalla linea una corrente ridotta di 1/3 rispetto

a quella che avrebbe assorbito avviandolo subito a triangolo.

La coppia di spunto, legata praticamente al quadrato della tensione, risulta anch’essa teoricamente ridotta

di 3 volte rispetto alla coppia che lo stesso motore fornirebbe, avviato a triangolo.

L’AZIONAMENTO

APPLICAZIONI

controllo potenza Funzionamento

IGBT

Differenze fra SCR e TRIAK

Circuiti smorzatori (snubber)

Il circuito seguente utilizza componenti elettronici per regolare la potenza erogata al carico

(Load) con una tecnica chiamata controllo di fase. Si descriva il funzionamento indicando

come avviene la regolazione e tracciando le forme d’onda più significative. Si illustri anche la

funzione della serie RC, nel ramo tratteggiato, specificando quando e perché va inserita.

RC per carichi induttivi (smorza le brusche variazioni di tensione limitandole anche in ampiezza)

Si illustri il principio di funzionamento dei dispositivi IGBTm se ne discuta vantaggi e svantaggi in rapporto alle

caratteristiche dei MOSFET e BJT; inoltre si fornisca un esempio di possibile applicazione nell’ambito del controllo

di velocità dei motori.

La sigla IGBT significa Insulate Gate Bipolar Transistor. E’ un componente che nasce dall’idea di raccogliere in se le migliori

proprietà di due componenti separati, il BJT (che ha una buona caratteristica di conduzione) e il MOSFET (che ha delle buone

caratteristiche in termini di velocità di commutazione e di pilotaggio). Lo scopo viene raggiunto mediante la realizzazione di

una struttura a transistor BJT di tipo PNP in configurazione Darlington in cui il transistor pilota viene sostituito da un MOSFET

a canale N; lo stadio d’ingresso è in definitiva costituito da un MOSFET, lo stadio d’uscita da un BJT. La sua caratteristica è un

ibrido tra quelle dei componenti da cui deriva. Le caratteristiche d'uscita sono uguali a quelle di un transistore bipolare, però è

controllato in tensione come il MOSFET.

Quanto la tensione è applicata tra gate ed emettitore, la capacità

equivalente d'ingresso si carica attraverso il resistore di gate fino

a una tensione di soglia che fa accendere l'IGBT; viceversa,

quando la capacità tra gate ed emettitore si scarica, l'IGBT torna

nello stato di off

Essendo l’IGBT un dispositivo a tensione controllata richiede solo una piccola tensione sul gate per mantenere la conduzione

attraverso il dispositivo a differenza dei BJT che richiedono che la corrente di base sia continuamente alimentata in quantità

sufficiente a mantenere la saturazione.

L’IGBT è un dispositivo unidirezionale a differenza dei MOSFET che hanno capacità di commutazione di corrente in maniera

bidirezionale; la corrente circola in una sola direzione, dal collettore verso l’emettitore.

L’impiego degli IGBT è legato in particolare al controllo dei motori a velocità variabile, al controllo di trazione, agli schemi per

inverter e alimentatori. (esempio piu avanti)

Si illustri le differenze tecnologiche e di funzionamento tra SCR e TRIAC anche tramite esempi

applicativi

Un triac corrisponde a due Scr in antiparallelo, cioè con il catodo di uno collegato all'anodo dell'altro. Il controllo

può avvenire con un solo dispositivo per entrambe le semionde. Il triac, più flessibile, è utilizzato in genere

per applicazioni domestiche. Quindi di potenza relativamente ridotte.

L'Scr è adatto ad applicazioni anche industriali e può controllare potenze rilevanti e correnti di centinaia e

centinaia di ampere

Si consideri un sistema di interruttori elettronici di potenza, si illustri le principali problematiche

che si possono rilevare nel momento della commutazione degli interruttori e giustifichi la necessità

di utilizzare un circuito smorzatore da associare ai suddetti interruttori

Si ha Necessità di inserire circuiti di protezione «snubber» per interrompere correnti di natura induttiva

L’accensione e lo spegnimento di un dispositivo elettronico non è mai ideale: la presenza di fenomeni parassiti

(recovery di diodi interni “capacità del diodo di generare impulsi brevi”, induttanze parassite) causano picchi di

vario tipo su tensione e corrente.

I circuiti di snubber fungono da limitatori per implementare commutazioni smorzate (soft switching) per

smorzare eventuali fenomeni elettrici critici che sono conseguenza della commutazione del circuito e possono

mettere a repentaglio gli elementi del circuito stesso.

Tipicamente, gli snubber operano come:

•limitatori di sovracorrente all’accensione;

•limitatori di sovratensione allo spegnimento;

•limitatori di stress durante il funzionamento (per impedire che V e I siano contemporaneamente elevate, e

quindi la potenza

sia alta).

•Snubber RC. Protegge diodi e tiristori: limita la sovratensione

•Snubber RC con condensatore polarizzato. Modifica le

forme d’onda ammorbidendole

favorendo lo

spegnimento

degli interruttori. Mantiene le tensioni applicate ai dispositivi a livelli di sicurezza, limitando anche la variazione

di tensione allo spegnimento.

L’AZIONAMENTO

APPLICAZIONI

Azionamento

Inverter

Convertitore Fly-back

Controllo MAT

Controllo PWN

- Controllo a catena chiusa

- Regolazione velocità

Nell’ambito del controllo di velocità dei motori trifase viene impiegato il dispositivo il cui schema

elettrico è rappresentato in figura. Si individui il dispositivo e ne illustri il funzionamento nelle sue

parti essenziali, con particolare riguardo alle modalità con la quale avviene la rigenerazione del

segnale trifase che alimenta il motore asincrono ad esso collegato.

L'inverter VSI six-step è costituito da:

- un raddrizzatore a ponte trifase totalcontrollato ad SCR lato rete

che raddrizza la tensione e ne regola il valore medio;

- un filtro L-C nel circuito intermedio, con una batteria di

condensatori di elevata

capacità per livellare la tensione

raddrizzata e fornire una via per le

correnti rapidamente

variabili prelevate dall'inverter;

- un inverter lato motore, costituito da tre lati in ognuna delle

quali sono

disposti due interruttori funzionanti in modo

complementare, che fornisce una terna simmetrica di tensioni

concatenate in onda quadra

Il funzionamento di tale inverter consiste nel mantenere in stato di conduzione per metà periodo

uno dei due interruttori di un lato e per l'altra metà l'altro interruttore; in modo analogo ma

sfasati nel tempo sono fatti funzionare gli interruttori dei altre due lati.

Il circuito illustrato nella figura successiva viene impiegato in molti dispositivi sia in ambito civile che

industriale. Dopo aver individuato di quale circuito si tratta se ne illustri il funzionamento nelle sue parti

essenziali, approfondendone pregi e difetti.

La configurazioni in esame e quella di un convertitore flyback. La fase di conduzione o stato ON,

dura T fase di interruzione o di interdizione o stato OFF è istantanea

Quando il commutatore è acceso, VDRAIN è vicino a zero volt e la corrente, IP, passa attraverso

l'avvolgimento primario del trasformatore. L'energia viene immagazzinata nell'induttanza

magnetizzante del trasformatore. Questa corrente aumenta linearmente col tempo. Sul lato

secondario il diodo in serie è polarizzato in senso inverso e nel secondario non scorre corrente.

L'energia immagazzinata nel condensatore di uscita fornisce corrente all'uscita.

Quando il commutatore MOSFET è spento, l'energia immagazzinata nel trasformatore viene immessa

attraverso il diodo nel condensatore di uscita e nel carico in uscita. La corrente secondaria inizia con

un valore elevato e diminuisce linearmente.

S Se la corrente secondaria scende a zero prima che il commutatore venga riacceso, l'alimentazione viene definita alimentazione in modalità

corrente discontinua (DCM). e la corrente secondaria non scende a zero, l'alimentazione viene detta in modalità di corrente continua (CCM). Poiché

l'energia immagazzinata nell'induttore viene interamente scaricata a ogni ciclo di commutazione, l'alimentatore DCM può utilizzare un trasformatore

più piccolo. Inoltre, l'alimentazione è generalmente più stabile e produce EMI inferiori.. L'energia immagazzinata nell'induttanza di

dispersione del trasformatore scorre nel primario quando il commutatore si spegne ed è assorbita dal morsetto di

ingresso o dal circuito "soppressore « presente nel circuito di controllo , la cui funzione è proteggere l'interruttore a

semiconduttore da tensioni induttive elevate. La potenza viene dissipata solo durante le transizioni del

commutatore tra gli stati "On" e "Off".

Controller/regolatori

Il dispositivo di commutazione, come il MOSFET nel diagramma (ancora Figura 2), è azionato da un controller o da

un regolatore della modalità di commutazione. Nella maggior parte dei casi il controller applica una forma d'onda

modulata a larghezza di impulso (PWM) all'elemento di controllo del commutatore, che per i MOSFET è il gate.

L'uscita dell'alimentazione è accoppiata indietro al controller, che varia il ciclo di lavoro del segnale del gate driver

per mantenere una tensione di uscita costante. In questo modo, il controller forma un sistema di controllo ad anello

chiuso intorno al convertitore flyback. I controller possono anche gestire diverse funzioni ausiliarie, come la

protezione dell'alimentazione da sovraccarichi, sovratensioni o condizioni di linea bassa. Possono anche gestire

l'avviamento dell'alimentazione per assicurare una entrata in servizio ben controllata (senza problemi), riducendo

al minimo i transitori iniziali di tensione e corrente.

Un esempio applicativo tipico degli IGBT è nei convertitori di frequenza utilizzati per regolare la velocità dei motori asincroni trifase.

Nel raddrizzatore la corrente alternata è convertita in corrente continua pulsante tramite un ponte trifase non controllato; la corrente viene

livellata dal condensatore posto tra raddrizzatore e inverter; l’inverter regola la tensione e la frequenza d'uscita. I componenti principali

dell’inverter sono sei IGBT suddivisi in coppie disposte su tre rami; gli IGBT controllano la tensione regolata in uscita dal circuito intermedio

tramite PWM. Gli IGBT sono alimentati e controllati dai driver integrati nel circuito di potenza.

Nell’ambito del controllo di potenza dei motori in alternata tramite dispositivi allo stato

solido, il controllo di fase rappresenta una delle tecniche largamente utilizzate. Se ne

illustri le possibili implementazioni

fornendo i relativi schemi e dettagliandone il

funzionamento.

Il controllo di fase o parzializzazione di fase (taglio di fase) è un sistema per variare il valore efficace della

tensione sul carico (utilizzatore), e come conseguenza, la potenza assorbita.

Componente determinante per ottenere tale funzionamento è il TRIAC(interruttore elettronico)

Tale dispositivo viene utilizzato per controlli di piccola potenza (corrente regolabile di 40A) mentre per potenze

superiori vengono utilizzati due SCR (diodi controllati o tiristore) collegati in antiparallelo

Il principio di funzionamento di un controllo simmetrico (l’angolo di conduzione α deve essere uguale sia nella

semionda positiva che in quella negativa) è rappresentato nella fig. A .

La sezione di potenza, rappresentata dal TRIAC, è comandata da una sezione di controllo comprendente

l’elettronica di segnale.

Il controllo, sincronizzato con la rete, permette di variarre l’angolo di conduzione a del TRIAC determinando il

valore di tensione desiderato sul carico.

Il sistema a controllo di fase è caratterizzato da un elevato rapporto del Δi/Δt (notevole variazione di corrente in un intervallo di tempo breve) nel

momento dell’entrata in conduzione del TRIAC o SCR, provocando una notevole produzione di segnali interferenti(radiodisturbi) ed inquinamenti

nella rete di alimentazione dell’energia elettrica(disturbi in rete). Con opportuni filtri è possibile ridurre questi fenomeni riportandoli entro limiti

definiti dalle normative.

Al fine di avere una corretta utilizzazione dei variatori è opportuno conoscere i limiti di funzionamento imposti dal tipo di

Carico fornite dai costrittori del regolatore ( CARICHI RESISTIVI (OHMICI) - CARICHI INDUTTIVI - TRASFORMATORE

BOBINE, ELETTROVALVOLE, GIUNTI MAGNETICI, VIBRATORI MOTORI UNIVERSALI (con collettore) - MOTORI ASINCRONI (rotore a

gabbia) - VENTILATORI CON MOTORI ASINCRONI – CARICHI CAPACITIVI,: eccesso di corrente assorbita, diminuzione della coppia, potenza

minima controllabile ecc..)

Si spieghi la tecnica Pulse Width Modulation (PWM) applicata motore

Controllo velocità in modo automatico

in

CC a

magnete permanente per il

1 Controllo lineare

Un semplice schema di amplificatore in funzionamento lineare adatto

controllare la velocità di un motore è quello illustrato in figura

a

Nello stato ON del BJT sul motore viene applicata una tensione di armatura pari

a Va= Vcc - VcE(sat)

che ne provoca la rotazione, mentre nello stato OFF la

corrente viene interrotta ed il motore cessa di essere alimentato.

Il diodo di libera circolazione posto in antiparallelo al motore riduce le pericolose

sovratensioni ai capi del BJT, provocate nella commutazione ON- OFF dalla componente

induttiva del motore.

Con questa tecnica non è però possibile né regolare né controllare la velocità di rotazione

del motore.

La configurazione è quella ad inseguitore di emettitore; la tensione di ingresso Vi regolata tramite il

potenziometro,viene trasferita, a meno della VBE del BJT, sull'armatura del motore, controllandone così la

velocità.

L'ingresso deve solo fornire la corrente di base, mentre la corrente di armatura, ben più elevata, viene

erogata attraverso il BJT dall'alimentazione. Per ridurre il valore della corrente di base, spesso al semplice

BJT si sostituisce una configurazione Darlington.

2 Controllo in PWM

Un inconveniente del controllo di velocità lineare consiste nel fatto che il transistore che pilota il motore è

chiamato a dissipare una notevole potenza, specie alle basse velocità, abbassando così il rendimento del

sistema, inteso come rapporto fra la potenza fornita al motore e la potenza erogata dall'alimentazione.

Questo inconveniente viene superato facendo lavorare il transistore in regime impulsivo, ossia in

commutazione. In questo caso infatti la dissipazione di potenza è di molto inferiore, poiché si verifica o

nella fase in cui il transistore è in saturazione, e quindi con bassa tensione ai suoi capi, o nella fase di

commutazione, normalmente molto breve.

In particolare la tecnica di controllo basata sulla modulazione a larghezza dì impulsi (PWM: pulse width

modulation) consente un efficace controllo della velocità del motore

Quest'ultimo viene alimentato con una tensione di armatura va che, anziché continua, a un andamento

rettangolare o impulsivo, con ampiezza vam periodo T costante e ciclo dì utilizzo (duty cycle) variabile.

La frequenza della tensione di alimentazione viene scelta da qualche kHz in su, preferibilmente

intorno ai 20 kHz o più, onde evitare la generazione e la diffusione, attraverso i conduttori di

alimentazione e la carcassa del motore, di rumore nella gamma delle frequenze udibili.

Tenendo presente che il polo dominante e quindi la frequenza di taglio della funzione di trasferimento del

motore dipendono sostanzialmente dalla costante di tempo meccanica (|p|= 1/τm) e che la frequenza della

tensione di armatura è normalmente di molto superiore alla frequenza di taglio, si comprende come

soltanto la componente continua Vam produca effetto sul numero di giri, mentre le armoniche vengano in

pratica tagliate.

Lo stesso discorso è valido anche per la corrente di armatura, anche se in questo caso la frequenza dì taglio

dipende dalla costante elettrica τe ed è pertanto più elevata.

In altre parole il motore, sia per la velocità che per la coppia resa, sente sostanzialmente il valore medio

Vam della tensione di armatura, che a sua volta dipende dal duty cycle secondo la relazione

Vam = (ton/T)Vam

Pertanto, riferendosi alla grafico del duty cycle è come se al motore venissero applicate tensioni di armatura

continue rispettivamente pari a 0,5 Vam 0,75 Vam e 0,25 Vam

3 Regolatore di velocita

Un circuito di regolazione della velocità in PWM può essere quello in figura

Un comparatore confronta la tensione di regolazione in ingresso Vi con una

tensione Vos a denti di sega di frequenza costante, generata da un oscillatore.

L'uscita Vo del comparatore è allora un'onda rettangolare di frequenza

costante e duty cycle variabile con Vi

Un aumento di vi produce così un aumento del duty cycle di Vo e quindi un

aumento del valore medio della. tensione di armatura del motore, che si

traduce a sua volta in un aumento della velocità

L'effetto opposto viene prodotto da una diminuzione di Vi

4 Controllo di velocità ad anello chiuso.

Il circuito

esaminato essendo ad anello aperto,

non consente un'autoregolazione della

velocità; questa importante caratteristica è invece presentata dal circuito ad anello chiuso

in figura

Un amplificatore dì errore sente la differenza fra una

tensione di riferimento Vi e la tensione di reazione Vf

generata da un tachimetro collegato al motore, producendo

in uscita una tensione di errore Ve

Se, per un aumento della coppia di carico applicata al

motore o una diminuzione della tensione di alimentazione,

diminuisce la velocità del motore, cala anchela tensione Vf

prodotta dal tachimetro, cresce di conseguenza Ve e quindi

aumenta il duty cycle dell'uscita Vo del comparatore.

L'aumento conseguente del valore medio della tensione dì armatura tende così a contrastare la diminuzione

iniziale di velocità. L'inverso succederebbe se la velocità del motore tendesse ad aumentare.

Questo circuito riporta un circuito, in linea di principio, che permette il controllo di velocità in PWM, con anello

di retroazione per la stabilizzazione della stessa.

Questo circuito permette di variare, tramite il valore di VI, la tensione media del motore e, quindi, la sua

velocità. La presenza della dinamo tachimetrica garantisce la stabilizzazione della velocità, prefissata tramite il

valore di VI.

Tra gli integrati appositamente previsti per il controllo in PWM dei motori in DC, si ricorda in particolare lo L292

della ST Microelectronics, che è capace di lavorare con tensioni tra 18 e 36 V, con una corrente massima di 2 A

(senza aggiunta di dispositivi di potenza esterni).

dopo aver discusso da quali parametri dipende la velocità di un motore trifase si descriva, dettagliandone gli aspetti

principali, l’impiego dell’inverter per la modulazione della velocità con particolare riferimento alla tecnica PWM (Pulse Width

Modulation).

In un motore asincrono trifase la velocità di sincronismo in rpm è data da:

𝑣0=60∗(𝑓/𝑝)(1−𝑠)

Dove 𝑓 è la frequenza dell’inverter, 𝑠 è lo scorrimento e 𝑝 è il numero di coppie di poli del motore.

La velocità dipende dal numero di coppie di poli, dallo scorrimento, dalla frequenza dell’alimentazione

dello statore ma anche dai parametri magnetici del motore e dalla corrente media che scorre

nell’avvolgimento di statore.

La corrente di statore infatti è responsabile per la presenza dei flussi di campo magnetico la cui variazione

determina la rotazione del rotore. p

Variare la tensione media d’uscita dell’inverter comporta anche la variazione della corrente d’uscita

media.

La tecnica PWM consiste nel modulare il duty cycle dell’onda quadra in uscita all’inverter attraverso la

comparazione di un segnale di controllo (alla frequenza di funzionamento del motore) con un riferimento

di tensione fisso

Variare il riferimento in questa situazione significa variare il

duty cycle proporzionalmente a tale variazione.

Si descriva come è possibile effettuare la regolazione della velocità delle pale del sistema di miscelazione azionate da un MAT

Si alimenta il motore con un inverter controllato con tecnica PWM

Con la tecnica PWM (Pulse-Width Modulation) costruisce una forma d’onda molto prossima alla sinusoide

Gli impulsi che vengono generati hanno ampiezza costante, ma larghezza variabile. In base all’ampiezza di un’onda sinusoidale si determina la

larghezza dell’impulso.

Gli istanti di chiusura e apertura degli interruttori elettronici del convertitore (transistori, gto, mosfet) vengono imposti in modo da ottenere la

fondamentale voluta ed eliminare le armoniche indesiderate, mediante l’impiego di un calcolatore in linea o di una elaborazione memorizzata in

precedenza e richiamata al momento opportuno.

Più alta è la frequenza della portante «segnale triangoalre», minore risulta il contenuto delle armoniche della tensione generata dal convertitore.

La modulante è in genere prodotta nel blocco di controllo del sistema, di cui il convertitore è sostanzialmente l’amplificatore di potenza che

produce tensione di uscita variabile sia in ampiezza, sia in frequenza.

Ciò consente di utilizzare il motore trifase sia a coppia costante (controllo U-f), sia a potenza costante (controllo di frequenza e modulo della

tensione costante).

Nei sistemi di controllo si adottano spesso inverter alimentati da generatori di corrente, anziché dai generatori di tensione citati sopra. Sul carico

viene quindi iniettata e controllata una corrente, variabile in ampiezza e in frequenza.

L’azionamento a corrente impressa consente elevate prestazioni dinamiche del sistema controllato.

Applicazioni

Trasmissione meccanica

RIDUTTORE DI GIRI

Esercizio:

Un riduttore ( R = 0.08, = 0.98 ) è azionato da un motore elettrico con coppia 4 Nm e velocità 95 rad/s.

Calcolare la coppia C2, la velocità ω2, le potenze P1 e P2.

Soluzione:

w2 = R*W1 = 0,08*95 = 7.6 rad/s

C2 = C1/R) = 0,98*(1/0.08)*4 = 49 Nm

In alternativa

P1 = C1*w1 = 4*9 =

380 W

P2 = C2*w2 = 49*7,6 =

372,4 W

P2 = P1= 0,98*380 = 372,4 w

RIDUTTORE DI GIRI

Esercizio:

Dimensionare la potenza che un motore deve erogare a regime a un riduttore di giri (con R = 1/25 = 0.04,

= 0.95) che aziona un carico alla velocità di 1500 g/min con coppia di 60 Nm.

Soluzione:

w1 = n*(2*3.14/60) = 1500*(2*3.14/60) = 157 rad/s

Pc = Cc*w2 = 60 * 157 = 9425 W

P = Pc/ 9425/0,9 9921 W

RIDUTTORE DI GIRI

Esercizio:

Dimensionare il rapporto di riduzione di un riduttore che deve far ruotare un carico alla velocità di 18 rad/s quando

azionato da un motore elettrico che eroga una coppia di 6 Nm alla velocità di 3000 g/min.

Ipotizzando un riduttore ad alto rendimento ( ~ 1 ), calcolare la potenza assorbita dal carico.

Soluzione:

w1 = n*(2*3.14/60) = 3000*(2*3.14/60) = 3124 rad/s

R = w2/w1 = 18 /314 = 0,057

Ccar = Cmpot/R = 6/0,057 = 105 Nm

Pc = Cc*w2 = 105*18 = 1885 w

TRASMISSIONE MECCANICA

Esercizio:

Una vite a ricircolo di sfere ( con R = 0.002 m/rad, = 0.98) è azionata da un motore che gira alla

velocità di 1500 g/min e muove un carico di 70 N.

Calcolare:

•la velocità del carico vc

•la potenza assorbita dal carico PC

•la potenza erogata dal motore PM

Soluzione:

w= n*(2*3.14/60) = 1500*(2*3.14/60) = 157 rad/s

vc = Vcm =R*w = 0.02*157 = 0.314 m/s

Pc = vc *F 0.31470 22 W

Pe = Pc/ 22/0.98 22.4 W

TRASMISSIONE MECCANICA

Esercizio:

Dimensionare la potenza di un motore elettrico che aziona una vite a ricircolo di sfere (con R = 0.004

m/rad, = 0.96) che muove un carico alla velocità di 1.5 m/s sviluppando una forza di 16 kgp.

Soluzione

Fc = 16kgp = 16*9.8 N = 17 N

Pc = F*v = 157*15 = 236 W

Pm = Pc/ 236/0.98 246 W

Esercizio