caricato da

common.user1116

Esercizi di Produzione: TRP, TRS, Produttività e Tempi di Ciclo

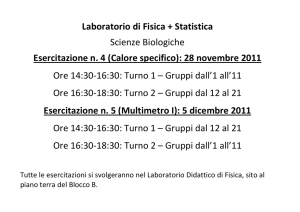

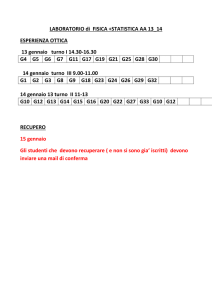

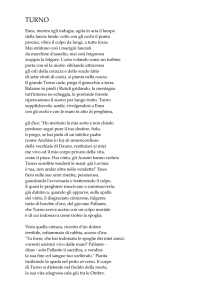

ESERCIZIO N° 1 Date le seguenti informazioni relativamente alla produzione di una linea di montaggio: Organizzazione del lavoro: N. operatori turno Turnazione: Pausa pranzo: Pause fisiologiche: Riunione fine turno: Pulizia fine turno: Manutenzione 1° livello: 8 x 5 x 3 x 1 3 45 10 20 15 10 Minuti/turno Minuti/turno Minuti/turno Minuti/turno Minuti/turno Cause di fermo impianto *: Rottura impianto 3 ore settimana Manutenzione preventiva 2 ore settimana Mancanza grezzi 2 ore settimana *Durante il fermo impianti gli operatori vengono spostati su altri impianti Produzione effettuata giorno tempo base (secondi /pezzo) tempo ciclo (secondi /pezzo) N° pezzi buoni al giorno N° scarti al giorno Tempo di cambio serie A -> B B -> C C -> A A 110 95 185 25 B 135 120 140 18 5 min 12 min 15 min C 180 165 80 15 Numero cambi giorno 5 3 2 Calcolare: TRP medio settimanale Produttività diretta giorno TRS 24 ore TRS programmato su base settimanale PPM Nel rispondere alle domande riportare anche le formule utilizzate per il calcolo. 1 Calcolo del TRP settimanale Pezzi _ Buoni T _ Ciclo Ore _ Pr esenza _ Personale Fermi _ Concordati 0,88 Calcolo della produttività diretta giorno: Pezzi _ Buoni T _ Base Ore _ Pr esenza _ Diretti 0,66 Calcolo del TRS 24 su base settimanale: Pezzi_ BuoniT _ Ciclo 24*7 0,39 TRS Programmato Pezzi _ Buoni T _ Ciclo Ore _ Apertura _ Im pianto 0,56 Parti per milione (PPM) Pezzi _ Scarto 1.000.000 Pezzi _ totali 125270 pz 2 ESERCIZIO N ° 2 Sia data una linea di montaggio manuale come quella indicata in figura: I tempi rilevati sulla linea sono indicati in tabella 1: POSTAZIONE Tempo medio Tempo min. Tempo max 1 75 72 80 2 73 71 75 3 71 70 72 4 75 73 80 Fuori linea 73 70 76 Sapendo che la domanda del cliente risulta pari a 370 pezzi/giorno, che l’impianto lavora 5 giorni la settimana su un turno da 8 ore, che si prevedono pause programmate per un totale di 12 minuti / turno e che il rendimento dell’impianto sia pari a 0,97 si calcolino: Il takt time linea Il numero di operatori obiettivo La cadenza della linea La saturazione dell’operatore in ogni postazione Il tempo di montaggio di un pezzo La produzione per turno A seguito dell’introduzione di un cantiere Hoshin, alcune operazioni non a valore aggiunto vengono eliminate così come alcune attività vengono trasferite da una postazione all’altra. Il risultato è la modifica dei tempi di linea e la riduzione di una postazione di lavoro. I dati in tabella 2 mostrano i nuovi tempi rilevati. POSTAZIONE 1 2 3 Fuori linea Tempo medio 76 75 76 71 Tempo min. 74 72 72 70 Tempo max 80 78 80 76 Sapendo che la domanda del cliente rimane invariata, che l’impianto lavora sempre alle medesime condizioni precedentemente indicate e con lo stesso rendimento produttivo si calcolino: La nuova cadenza della linea La saturazione dell’operatore in ogni postazione La produzione per turno Si valuti inoltre, giustificando la risposta anche con valutazioni numeriche, se le prestazioni del sistema produttivo sono migliorate oppure no. Nel rispondere alle domande riportare anche le formule utilizzate per il calcolo. 3 tempo operazione 1 2 3 4 fl medio 75 73 71 75 73 367 minimo 72 71 70 73 70 356 T. disp takt time Op. obiettivo cadenza 28.080,00 75,89 4,69 73 sat1 sat2 sat3 sat4 sat fl 98,63% 97,26% 95,89% 100,00% 95,89% tempo mont. prod. Turno 362 373 turno massimo 80 75 72 80 76 383 scarto 11,1% 5,6% 2,9% 9,6% 8,6% 7,6% tt/gg 1 gg/week 5 pause prog ore/tt 8 0,2 domanda 370 rendimento 0,97 secondi sec/pz secondi cadenza*n°operatori in linea + tempo min operatore fuori linea pz Dopo Hoshin tempo operazione 1 2 3 fl T. disp takt time Op. obiettivo cadenza sat1 sat2 sat3 satfl tempo mont. prod. Turno Riduzione tempo Delta produzione medio 76 75 76 71 298 minimo 74 72 72 70 288 28.080,00 75,89 3,79 secondi sec/pz 74 secondi turno massimo 80 78 80 76 314 scarto 8,1% 8,3% 11,1% 8,6% 9,0% tt/gg 1 pause prog gg/week 5 ore/tt 8 0,2 domanda 370 rendimento 0,97 100,00% 97,30% 97,30% 94,59% 292 368 pz -19,34% -1,35% 4 5 ESERCIZIO N° 3 Date le seguenti informazioni relativamente alla produzione di una linea di montaggio: Organizzazione del lavoro: N. operatori turno Turnazione: Pausa pranzo: Pause fisiologiche: Riunione fine turno: Pulizia fine turno: Manutenzione 1° livello: 8 x 5 x 3 x 1 3 45 10 20 15 10 Minuti/turno Minuti/turno Minuti/turno Minuti/turno Minuti/turno Cause di fermo impianto *: Rottura impianto 3 ore settimana Manutenzione preventiva 2 ore settimana Mancanza grezzi 2 ore settimana *Durante il fermo impianti gli operatori vengono spostati su altri impianti Produzione effettuata giorno tempo base (secondi /pezzo) tempo ciclo (secondi /pezzo) N° pezzi buoni al giorno N° scarti al giorno Tempo di cambio serie A -> B B -> C C -> A A 95 90 125 25 5 10 15 B 120 115 150 20 min min min C 165 140 100 15 Numero cambi giorno 1 2 3 Calcolare: TRP medio settimanale Produttività diretta giorno TRS 24 ore TRS programmato su base settimanale Tempo medio di cambio serie Nel rispondere alle domande riportare anche le formule utilizzate per il calcolo. 6 Calcolo del TRP settimanale Pezzi _ Buoni T _ Ciclo Ore _ Pr esenza _ Personale Fermi _ Concordati 76% Calcolo della produttività diretta giorno: Pezzi _ Buoni T _ Base Ore _ Pr esenza _ Diretti 57% Calcolo del TRS 24 su base settimanale: Pezzi_ BuoniT _ Ciclo 24*7 35% TRS Programmato Pezzi _ Buoni T _ Ciclo Ore _ Apertura _ Im pianto 50% Tempo di cambio serie medio Ore _ cambio _ serie Numero _ cambi _ serie(int ervallo ) 0,19 ore/cambio 7 ESERCIZIO N° 4 Sia data una linea di montaggio manuale come quella indicata in figura: I tempi rilevati sulla linea sono indicati in tabella 1: POSTAZIONE Tempo medio Tempo min. 1 75 65 2 80 77 3 85 80 4 75 70 Fuori linea 80 60 Tabella 1 - Analisi dei tempi di ciclo (espressi in secondi) Tempo max 80 85 95 100 90 Sapendo che la domanda del cliente risulta pari a 350 pezzi/giorno, che l’impianto lavora 5 giorni la settimana su un turno da 8 ore, che si prevedono pause programmate per un totale di 12 minuti e che il rendimento dell’impianto sia pari a 0,95 si calcolino: Il takt time linea Il numero di operatori obiettivo La cadenza della linea La saturazione dell’operatore in ogni postazione Il tempo di montaggio di un pezzo La produzione per turno A seguito dell’introduzione di un cantiere Hoshin, alcune operazioni non a valore aggiunto vengono eliminate così come alcune attività vengono trasferite da una postazione all’altra. Il risultato è la modifica dei tempi di linea e la riduzione di una postazione di lavoro. I dati in tabella 2 mostrano i nuovi tempi rilevati. POSTAZIONE Tempo medio Tempo min. 1 80 65 2 80 70 3 80 75 Fuori linea 80 75 Tabella 2 - Analisi dei nuovi tempi di ciclo (espressi in secondi) Tempo max 90 100 82 90 Sapendo che la domanda del cliente rimane invariata, che l’impianto lavora sempre alle medesime condizioni precedentemente indicate e con lo stesso rendimento produttivo si calcolino: La nuova cadenza della linea La saturazione dell’operatore in ogni postazione Si valuti inoltre, giustificando la risposta (anche con valutazioni numeriche), se le prestazioni del sistema produttivo sono migliorate oppure no. Nel rispondere alle domande riportare anche le formule utilizzate per il calcolo. 8 tempo turno operazione medio minimo massimo 1 75 65 80 23,1% 2 80 77 85 10,4% 3 85 80 95 18,8% 4 75 70 100 42,9% fl 80 395 60 352 90 450 50,0% 27,8% T. disp takt time Op. obiettivo gg/week 5 pause prog ore/tt 8 0,2 operatori domanda 350 rendimento 0,95 5 28.080,00 secondi 80,23 sec/pz 4,39 cadenza sat1 sat2 sat3 sat4 sat fl scarto tt/gg 1 80 secondi 81,25% 96,25% 100,00% 87,50% 75,00% tempo mont. 380 prod. Turno 333 cadenza*n°operatori in linea + tempo min operatore fuori linea pz Dopo Hoshin tempo turno operazione medio minimo massimo 1 80 65 90 38,5% 2 80 70 100 42,9% 3 80 75 82 9,3% fl 80 320 75 285 90 362 20,0% 27,0% T. disp takt time Op. obiettivo cadenza sat1 sat2 sat3 scarto tt/gg 1 pause prog domanda gg/week 5 ore/tt 8 0,2 350 operatori 4 rendimento 0,95 28.080,00 secondi 80,23 sec/pz 3,55 75 secondi 86,67% 93,33% 100,00% 9 satfl 100,00% tempo mont. 300 prod. Turno 356 Riduzione tempo Delta produzione pz -21,05% 6,67% 10